Японская модель медежмента

Содержание:

ВВЕДЕНИЕ

На протяжении многих лет в мире развивалась промышленность, начало свое существование множество крупных предприятий, которые накопили полученный ими опыт организации производства и свои технологии управления. Для успешного ведения бизнеса следует изучать всю историю развития технологий и применение новаторских идей в производстве. Чтобы создать свое успешное предприятие необязательно придумывать все с нуля, достаточно применить опыт успешных компаний и внедрить его в свою организацию.

В мире бизнеса присутствуют компании – лидеры, которые добились своих высоких позиций не за один день. Каждая компания старается создать свою философию и методы управления предприятием.

Изучая различные технологии и модели менеджмента, меня заинтересовала японская модель. У каждой организации, цель которой является устойчивое развитие, должна найти свой верный путь, исходя из тех условий, в которых она существует.

Японская система управления в компаниях признана самой лучшей и продуктивной во всем мире, поскольку именно японские менеджеры умеют эффективно использовать в своей деятельности человеческий фактор. Япония – первая страна, которая взялась за развитие системы управления, используя человеческое лицо: предприниматели начали привлекать в свои фирмы все большее количество людей, единственный ресурс, который не являлся дефицитным в этой стране. Японский стиль менеджмента, соответственно, как и другие стили, тесно связан с общественно-историческими особенностями государства.

Данная курсовая работа предполагает исследование японских технологий управления предприятием. Изучение является весьма значимым в области менеджмента, так как вызывает интерес бурное экономическое развитие японской промышленности после окончания Второй Мировой Войны, а также глобальное распространение японских организаций (в особенности автомобильных) по всему миру. Детальный анализ сферы менеджмента в японских компаниях предполагает выделение таких важных аспектов исследования, как цели и задачи, поставленные перед ним. Предстоит не только определить особенности моделей управления на японских предприятиях, но и сравнить эти особенности с менеджментом в западных странах. С целью качественно провести обзор технологий управления японским компаниями, необходимо изучить стиль японского менеджмента, применяемого на производстве.

Значимость исследования японских технологий управления предприятием определяется тем, что именно японские компании достигли высоких результатов в ведении своего бизнеса и они являются примером для многих зарубежных организаций. Всем известное японское качество продукции лишь подтверждает успешность организации производства. Именно технологии японской компании Toyota послужили к созданию бережливого производства. Исследователи японского менеджмента до сих пор поражаются масштабами развития компании.

Сложность заимствования японских организационных технологий связана с тем, что практически невозможно воссоздать формы их реализации вне схожих социокультурных условий. Формальное воспроизведение тех или иных схем работы позволит лишь проверить, как в схожих условиях у людей, имеющих иную систему ценностей, мотивацию, мировоззрение произойдет интеграция опыта. Не исключено, что их реакция окажется неожиданной как в положительном, так и в отрицательном значении.

Главной задачей производственной системы «Тойота» является увеличение прибыли за счет снижения издержек производства, т.е. путем ликвидации затрат на ненужные запасы и рабочую силу.

Для того чтобы достичь сокращения издержек, производство должно быстро и гибко приспосабливаться к изменениям спроса на рынке. Такой идеал находит свое воплощение в системе «точно вовремя», обеспечивающей производство в нужное время нужного количества необходимой продукции. В то же время производство должно быть приспособлено к изменениям объемов и номенклатуры деталей. Такая организация требует сокращения цикла выполнения заказа, так как различные элементы должны производиться каждый день. Это достигается с помощью мелкосерийного производства, а также единичного (штучного) производства и доставки. Мелкосерийное производство может быть обеспечено сокращением времени переналадки, а единичное производство – использованием многофункциональных рабочих.

Огромные масштабы производства, самый продаваемый автомобильный бренд по итогам 2018 года, многомиллиардная прибыль сравнимая с ВВП небольшой страны, все это обуславливает важность изучения опыта и технологий управления предприятием ООО «Тойота Мотор».

Управленцев особенно занимает вопрос о японской модели менеджмента, поэтому данная тема очень актуальна в наши дни. Японская модель менеджмента кардинально отличается от американской или европейской, хотя в некоторых аспектах они похожи.

Объектом исследования является компания ООО «Тойота Мотор». Предметом данной работы является изучение особенностей японских технологий управления предприятиями.

Целью данной курсовой работы является анализ японских технологий управления предприятиями на примере японской корпорации ООО «Тойота Мотор».

Для достижения поставленной цели в работе решены следующие задачи:

-исследованы основные технологии управления на японских предприятиях;

-раскрыты взаимосвязи и основные направления между менеджментом качества и управлением персоналом;

-выявлены отличия трех систем менеджмента: американского, европейского и японского;

-выполнена краткая характеристика фирмы Toyota;

-раскрыта сущность производственной системы Toyota;

-описаны основные инструменты Toyota production system .

Курсовая работа состоит из введения, трех глав, разбитых на параграфы, заключения и списка использованной литературы.

1. ЯПОНСКАЯ МОДЕЛЬ УПРАВЛЕНИЯ

1.1 Философия управления японским предприятием

Исторически сложилось, что японская система управления предприятием в корне отличается от российской. Это обусловлено национальными особенностями этой восточной страны, которые предопределяют общие принципы японского менеджмента. Среди таких характерных черт менталитета можно выделить аккуратность, развитое чувство прекрасного, любовь и бережное отношение к окружающей действительности, сдержанность в проявлении эмоций, чувство коллективного долга.

Занятость и доверительная обстановка, что приводит к стабильному и рациональному использованию трудовых ресурсов и уменьшению такого показателя, как текучесть кадров.

Это служит неким стимулом для сотрудников компании, ведь осознав, что не существует угрозы увольнения со службы, а, наоборот, созданы все условия для карьерного роста, работник стремится быть органичной частью предприятия. Что касается занятости, то в Японии действует система пожизненного найма. Она заключается в том, что студент, закончив учебное заведение, устраивается на работу к конкретному работодателю и осуществляет свою деятельность там вплоть до достижения им пенсионного возраста. При этом изначально он работает там на испытательном сроке. Одновременно с трудовой деятельностью новичок проходит целый ряд обучающих программ, тем самым, подготавливая себя к тому, чтобы занять определенную должность [6].

Гласность и ценности организации. Все совещания и деловые встречи проходят с участием представителей всех уровней корпорации: инженеров, менеджеров, руководителей, рабочих и т.д. Это позволяет получать реальную информацию о проводимой политике из первых уст, тем самым прививая чувство общей ответственности за выполняемую работу.

Кроме того, японская система управления предприятия нацелена на формирование у всех сотрудников общих корпоративных ценностей, в том числе эффективное взаимодействие рабочих и руководителей, налаженное сотрудничество всех структурных подразделений компании, приоритетность качественного обслуживания клиентов.

Информационность. В Японии в каждом крупном предприятии существует отдел, который отвечает за периодический сбор различных данных о продаваемом продукте или оказываемой услуге. Причем внимание уделяется не только таким показателям, как выручка от продаж.

Информация собирается и исследуется на всех стадиях движения производимого продукта, то есть от выхода с завода или фабрики и вплоть до попадания к конечному потребителю. Такой подход позволяет не только выявить, кто виновен в случае некачественно выполненного товара, но и каковы причины таких неисправностей.

Приоритет качества. Японцы уделяют особое внимание контролю качества, поэтому они осуществляют сбор необходимых данных, которые позволят сформировать общее представление о данном параметре товара.

Постоянное участие руководителей в производственном процессе. Это позволяет оперативно реагировать на происходящие отклонения, что приводит к постепенному формированию инноваций.

Поддержание чистоты и порядка на производстве. Это позволяет производить высококачественную продукцию [7].

Японской системе управления присущи такие отличия от российского менеджмента, как основной упор на улучшении человеческих взаимоотношений. Обеспечивается согласованность действий, групповая ориентация, моральные качества служащих, стабильность занятости и гармонизация отношения между рядовыми служащими и руководством компании.

Кроме финансово-экономического стимулирования персонала, японская система управления персонала активно использует психологические стимулы, в том числе – обеспечение равноправия в компании, персональное поздравление сотрудника с личным праздником, метод «внесения предложений».

1.2 Основы управления фирмами в Японии

Система управления в японских компаниях представляет собой синтез заимствованных идей и методов вкупе с национальными культурными особенностями страны. Для того, чтобы ясно представлять себе суть и природу японской модели управления необходимо обратиться к рассмотрению традиционных истоков организации и менеджмента. Именно эти особенности во многом определили неповторимый успех Японии во многих отраслях.

Необходимо отметить, что японский народ имеет ряд отличительный особенностей, которые способствуют быстрому и устойчивому развитию во всех сферах деятельности, в том числе и управлении. Эта нация представляет собой достаточно однородную группу, имеющую единую историю, культуру, язык, традиции и ценностные ориентации, что в свою очередь сильно сплочает индивидов между собой. Кроме того, у японцев сложилось особенное представление об индивиде и правилах его взаимодействия в обществе, как, например:

- Преобладание групповых интересов над индивидуальными, а также их отождествление

- Предпочтение в решении проблем отдается компромиссам и спокойствию, а не конфликтам

- Осознание своей необходимости компании, чувство долга и ответственности

- Особое почтение к старшим

- Полная отдача при выполнении работы или задания.

Важно отметить, что японцы следуют этим принципам и в семье, и рабочей обстановке. Они берут начало в конфуцианстве и во многом повторяют конфуцианские догмы, которые отражаются и в управлении предприятием. Это связано с тем, что компания воспринимается как вторая семья для индивида и там действуют те же порядки, что и в традиционной семейной жизни. Именно отсюда возникают идеи корпоративного духа, пожизненного найма, дифференциация дохода и должности в зависимости от возраста (стажа), непоколебимая верность компании, работа с полной отдачей, в целом большая часть всех установок [10].

Можно сказать, что в японском обществе на протяжении веков существовал и продолжает существовать культ труда, в связи с чем, у менеджера отсутствует необходимость принуждать сотрудников к деятельности, ведь они убеждены, что труд – это путь к просвещению и самосовершенствованию (согласно религии дзен). Индивид не нуждается в одобрении или похвале со стороны начальства, ведь фактически он работает для собственного блага и блага своей «второй семьи» (предприятия, на котором работает). Сотрудник становится удовлетворенным только тогда, когда таковой становится вся группа в целом.

Кроме того, японские компании в своей деятельности всегда руководствуются долгосрочными целями, а не, например, получением прибыли в краткосрочном периоде как западные корпорации. Используя подобную стратегию, они обеспечивают надежное будущее, как для себя, так и для своих сотрудников, которые доверяют своему руководству и отдают всю свою жизнь одной компании. Данная стратегия базируется на четырех основных принципах, которые позволяют медленно, но успешно продвигаться на новые рынки:

- Бережливое производство (экономия ресурсов)

- Умение приспосабливаться к изменениям

- Поддержание конкурентоспособности (создание конкурентных преимуществ)

- Постоянное проведение исследований и технологических разработок Важно также отметить, что для типичного японского предприятия характерна трехуровневая организационная структура, которая по их мнению позволяет избежать излишней бюрократизации. Так, во главе компании находится совет директоров, который состоит из начальников подразделений. Нужно сказать, что члены совета очень редко приглашаются со стороны, так как в основном туда попадают набравшиеся опыта менеджеры среднего звена, обязательно старше 50 лет. Средний уровень составляют управляющие среднего звена, непосредственно взаимодействующие с работниками, которые представляют низший уровень. Таким образом, высшее руководство имеет возможность управлять производством (рабочими) через среднее звено системы [2].

Нельзя точно определить тип организационной структуры типичной для японской компании, однако скорее она построена по линейно-функциональному принципу с вертикальной и горизонтальной связью. Однако однозначно можно установить, что это структура весьма гибкая, так как часто используются проектные группы, которые легко поддаются корректировке.

Таким образом, мы видим, что управление в японских копаниях представляет собой особую систему, в основе которой лежат традиционные морально-этические и даже религиозные нормы.

На японских фирмах обязанности между людьми строго не разграничены по должностям. Там вообще приветствуется ситуация когда работник может работать на различных участках, а не только на одном. На размер заработной платы влияет то, как будет оценена работа человека руководителем по многим критерием. Будут учтены его успехи в обучении, повышении квалификации то, как он может работать в группе. С ростом стажа растет рост заработной платы. И это очень важная особенность японской системы оплаты труда. И продвижение по службе и рост заработной платы зависят от трудового стажа и от возраста. Каким бы одаренным и способным не был молодой специалист, он никогда не может быть переведен на более высокую должность до достижения определенного возраста. Такая система очень выгодна для фирмы: работник привязывается к фирме, фирма не теряет квалифицированных специалистов, сокращаются затраты на обучение, повышается производительность труда [1].

Японские фирмы стараются очень чутко реагировать на все изменения, проявляю большое внимание к своим сотрудникам, некоторые надбавки могу быть крайне минимальны, но дают сотруднику понять, что фирма о нем помнит и заботится. Например, когда был большой приток сельской молодежи в город, фирмы вводили специальные надбавки, понимая, что для адаптации в большом городе людям приходится платить гораздо дороже за жилье и транспорт. Мужчинам дают надбавку при вступлении в брак [6]. Размер зарплаты зависит от самого предприятия и от его финансовых возможностей. Существует такая точка зрения, что на крупных предприятиях требуется более квалифицированный персонал. Поэтому на крупных фирмах неквалифицированный специалист может получать больше, чем квалифицированный на маленьких. В Японии есть всегда служебный рост и возможность продвижения на более высокие должности, так как по достижению определенного возраста каждый человек обязан выйти на пенсию. Крайне щепетильно в Японии отслеживается тот факт, чтобы старший сотрудник не оказался под началом молодого. На фирмах стараются, чтобы люди работали на разных подразделениях, а не на одном месте. Это повышает квалификацию людей, делает их жизнь менее монотонной. Чтобы продвинуться по карьерной лестнице в Японии нужно очень много и добросовестно работать. Японцы часто отказываются от выходных.

2. АНАЛИЗ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ TOYOTA - TPS (TOYOTA PRODUCTION SYSTEM)

2.1 Структура системы toyota production system и основные признаки

Система Производства Тойота (или Toyota Production System) – это комплекс концепций и методов для повышения жизнеспособности компании. Это система производства, внедренная компанией Тойота Мотор, с целью обеспечения лучшего качества, невысоких затрат, и кратчайшего времени выполнения задач путем исключения затрат при производстве.

Два столпа, на которых базируется система TPS – это «Дзидока» и «Точно в срок». Базовый принцип действия TPS нередко иллюстрируется с помощью «домика».

Дзидока - это способность машин и операторов определять, когда произошел сбой, и немедленно прекратить работу, чтобы предпринять контрмеры.

Почему следует принять метод Дзидока?

Когда автоматическое оборудование и технологический процесс не использует принцип дзидока, необходимы операторы, чтобы присматривать за машинами для их своевременной остановки, если в процессе работы был замечен какой-либо дефект.

Дзидока позволяет внедрять операции, повышающие качество на каждом этапе, и отделять операторов от контроля машин, чтобы сделать их работу более эффективной.

Система TPS была основана в 1947 году, в послевоенный период. Г-н Таичи Оно определил какие расходы несет производство в процессе ожидания в механическом цеху Тойоты.

Г-н Оно – который позже стал вице-президентом Тойота, был человеком, который создал основную структуру TPS и ее основные принципы.

Г-н Сакичи Тойода (1867-1930), основатель Тойота Групп, внедрил концепцию «дзидока» в начале XX века.

Его сын, г-н Киичиро Тойода, основатель автомобильного бизнеса Тойота, внедрил концепцию «Точно в срок» в 1930-х годах.

Инструменты и оборудование, которыми пользуются рабочие должны обладать необходимыми характеристиками:

1. Фокусировка на тонкостях, которые приносят прибыль.

Любые действия и перемещения, выполняемые промышленным оборудованием, которые не приносят никакой ценности должны быть минимизированы.

2. Возможность соответствовать потребностям клиентов.

Оборудование должно работать без брака на скорости установленного такт-тайма, не медленнее и не быстрее.

3. Простота в обслуживании

4. Высокая эксплуатационная доступность.

Оборудование должно быть готово к запуску в любой момент.

5. Готовность и удобство для быстрой перенастройки.

6. Легкость в перемещении

7. Компактный размер и невысокая стоимость.

Система управления производством фирмы «Toyota» была разработана и усовершенствована «Toyota Мотор Корпорейшн» и после 1973 года была принята многими другими японскими компаниями. На данном этапе своего развития компания добилась производства своей продукции в разных странах всего мира, почти 45% всей продукции производятся на зарубежных предприятиях. Причём доля зарубежного производства в компании за последние 10 лет удвоилась, демонстрируя быстрый рост. Toyota старается использовать на своих зарубежных заводах местные человеческие ресурсы, но назначая на важные и ответственные должности опытных японских менеджеров. Одной из главных задач компании является постоянное развитие, поэтому на всех заводах действует постоянная система обучения TPS (Toyota Production System), которую не минует ни один работник.

«Тойота» обладала невероятно эффективным производством, в связи с чем выпускала доступные и высококачественные автомобили. На Западе столь высокую продуктивность связывали с уникальной способностью японских сотрудников работать круглосуточно. Однако, когда филиал компании открылся в США и продолжал показывать ошеломительные результаты эффективности, западные менеджеры выяснили, что высокая продуктивность связана с особой организацией производства; а также высоким вниманием к потребительским предпочтениям, сокращением количества совершаемых операций и многими другими очевидными и элементарными принципами, которые американцам пришлось осваивать, чтобы не потерять конкурентных преимуществ.

Такое производство получило название «бережливое производство» в 1975 году, основателем которого стал Таичи Оно. Он сформулировал основные принципы, которых компания придерживается и по сей день:

-

- Производить только в том случае и в том количестве, которые необходимы удовлетворения потребностей потребителей

- Ликвидация ошибок, а именно: в случае обнаружения необходимо устранить причину и не допустить их последующего появления

- Постоянное повышение качества и уровня технологий

Важно также отметить, что Таичи Оно выявил парадоксальный факт, что производство мелкими партиями более эффективно, чем крупными, связав это с рядом факторов:

- Низкий уровень издержек на транспортировку и хранение

- Возможность выявления бракованной продукции до момента ее поступления к потребителю

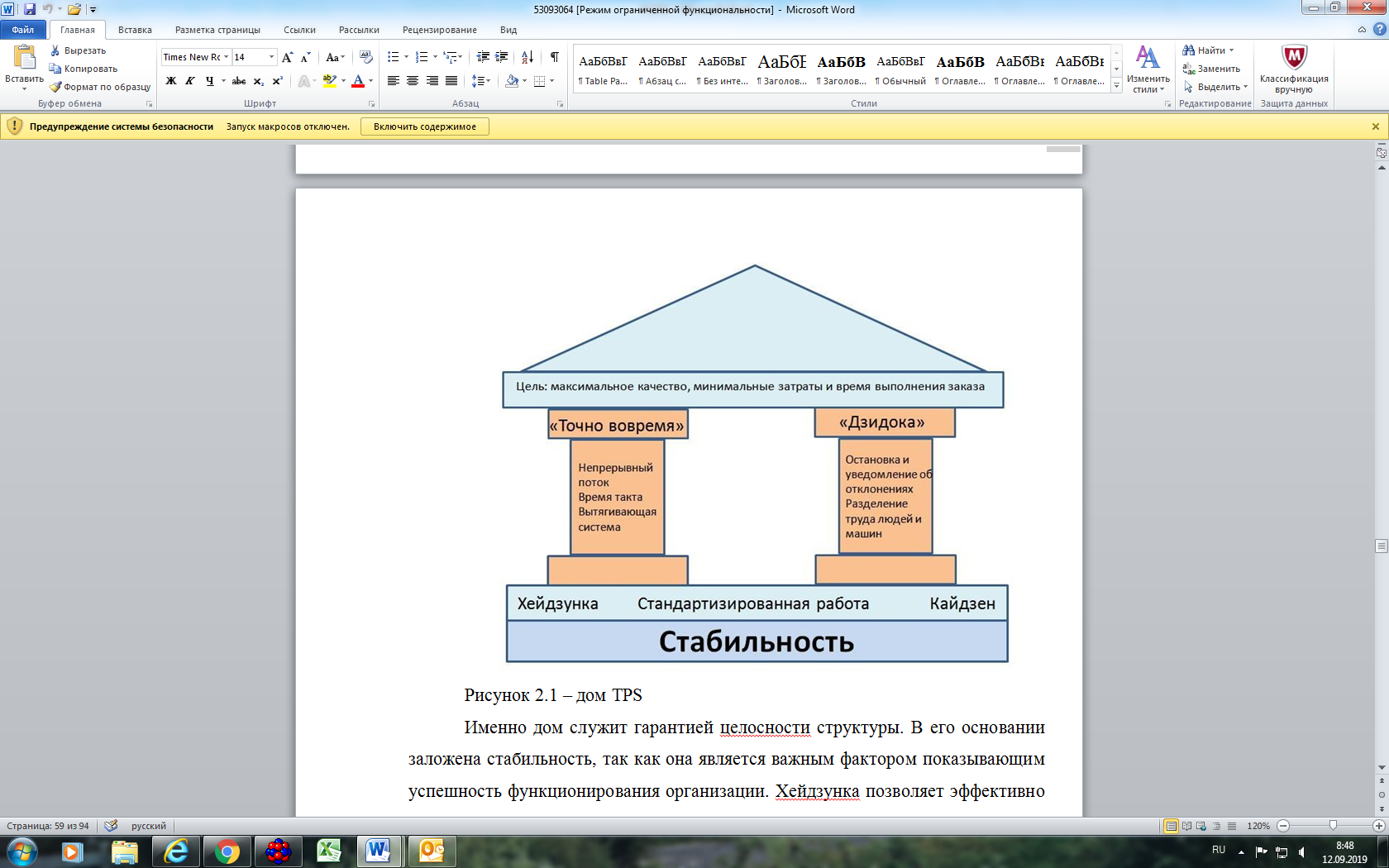

Toyota продолжая свое развитие и совершенствуя методики производства не останавливается на достигнутом. Для большей открытости и понятности своей производственной системы, Фудзио Тё (ученик Тайити Оно) создал схему в виде дома (смотреть рисунок 2.1). Она послужила основой для обучения персонала на заводах Toyota и поставщиков, расположенных за пределами Японии.

Рисунок 2.1 – дом TPS

Именно дом служит гарантией целостности структуры. В его основании заложена стабильность, так как она является важным фактором показывающим успешность функционирования организации. Хейдзунка позволяет эффективно удовлетворять спрос клиента, избегая работы партиями, и ведет к минимизации запасов, капитальных затрат, рабочей силы и времени производственного цикла по всему потоку создания ценности. Для того, чтобы ключевые ресурсы, которые, используются для удовлетворения спроса, были загружены более равномерно. Кайдзен является важнейшим основанием этой системы, так как непрерывное совершенствование делает организацию недосягаемой для конкурентов. Опорами этого дома являются немаловажные технологии производства «точно вовремя» и «дзидока», которые в комплексе позволяют выполнять технологические операции без всевозможных потерь. Максимальное качество, минимальные затраты и время выполнения заказа это те цели, которые становятся реальными при совокупном использовании производственных систем Toyota и четкой организации производственных процессов в соответствии с многолетним японским опытом.

2.2 Инструменты toyota production system

Помимо основополагающих принципов, производственная система Toyota включает в себя ряд основополагающих инструментов, без которых невозможно полноценное функционирование системы, каждый из который представляет собой совокупность определенных методик и правил. Подробнее о каждом из инструментов.

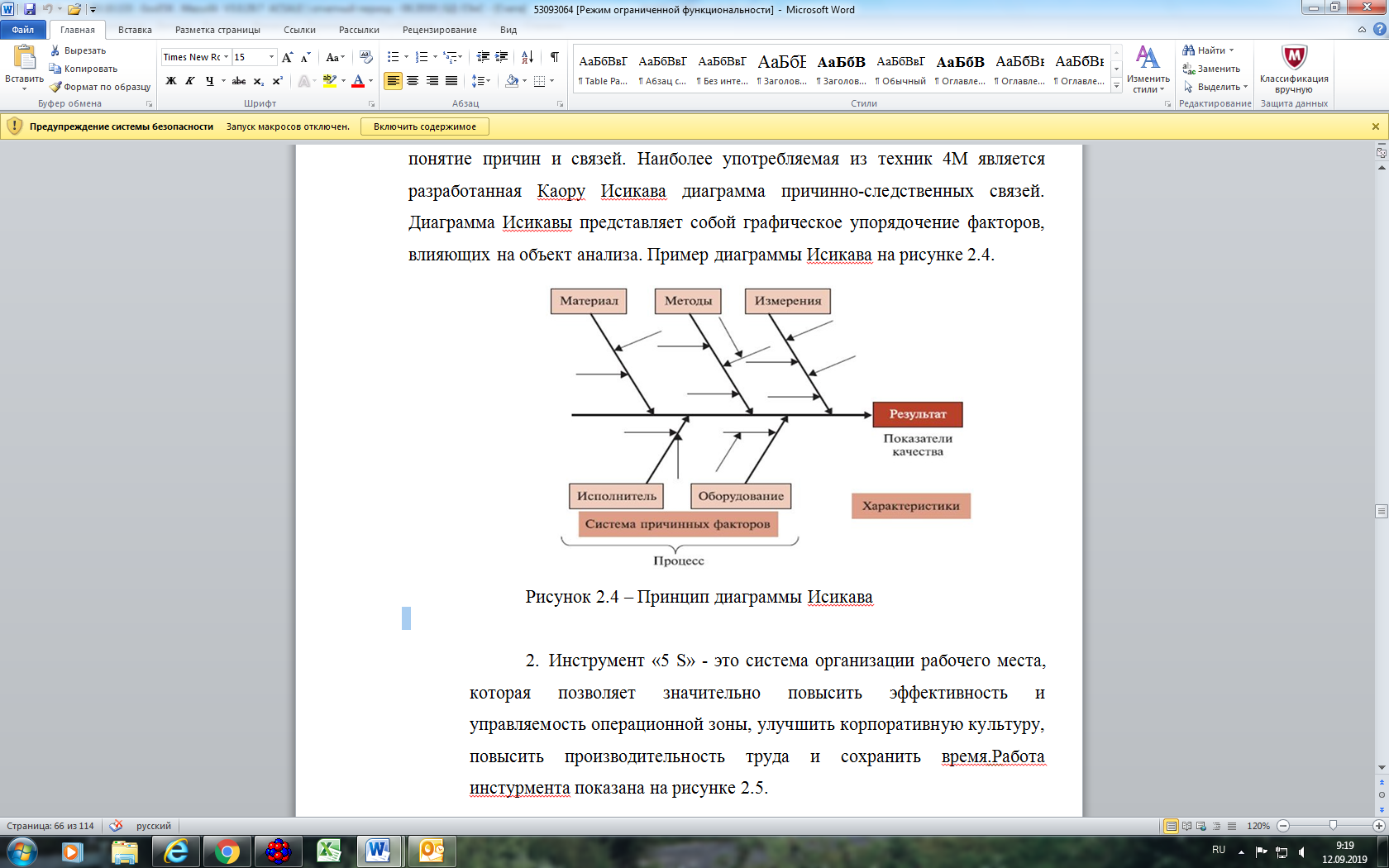

Инструмент «4 М» (Machine (оборудование) – Material (материалы)

- Method (методы) – Man (сотрудник). Цель данной технологии - представить понятие причин и связей. Наиболее употребляемая из техник 4М является разработанная Каору Исикава диаграмма причинно-следственных связей. Диаграмма Исикавы представляет собой графическое упорядочение факторов, влияющих на объект анализа. Пример диаграммы Исикава на рисунке 2.2.

Рисунок 2.2 – Принцип диаграммы Исикава

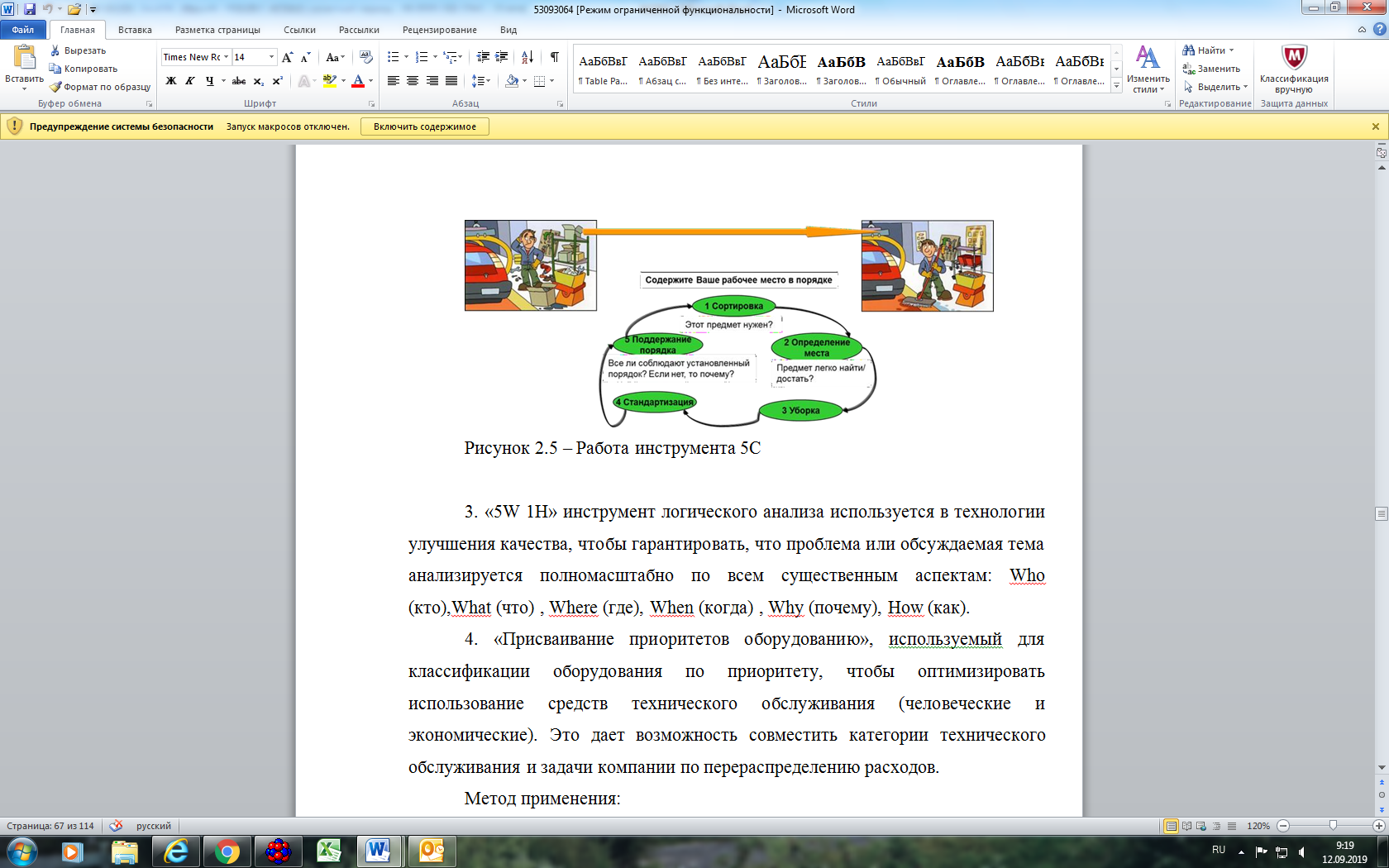

5S — это инструмент Lean, который используют для постоянного улучшения рабочих условий. В процесс вовлекается как руководство, так и исполнители низших уровней.

5S — практика, которая должна быть ежедневной, а не разовой. Она требует концентрации и терпения, иначе первоначальные успехи будут напрасными.

5S зародился после Второй Мировой войны из двух японский концепций: TPM (Всеобщий уход за оборудованием) и TPS (Производственная система Toyota).

Название является сокращением от пяти японских слов: Seiri, Seiton, Seiso, Seiketsu и Shitsuke. Если адаптировать к русскому языку, то можно тоже получить 5С: сортировка, соблюдение порядка, содержание в чистоте, стандартизация и совершенствование.

Выполняя последовательно эти 5 шагов, мы добиваемся следующих целей:

увеличиваем производительность труда

улучшаем качество продукции за счет снижения дефектов

уменьшаем вероятность несчастных случаев

стандартизируем рабочие места

создаем комфортное рабочее окружение

Работа инстурмента показана на рисунке 2.3.

Рисунок 2.3 – Работа инструмента 5С

- «5W 1H» инструмент логического анализа используется в технологии улучшения качества, чтобы гарантировать, что проблема или обсуждаемая тема анализируется полномасштабно по всем существенным аспектам: Who (кто),What (что) , Where (где), When (когда) , Why (почему), How (как).

- «Присваивание приоритетов оборудованию», используемый для классификации оборудования по приоритету, чтобы оптимизировать использование средств технического обслуживания (человеческие и экономические). Это дает возможность совместить категории технического обслуживания и задачи компании по перераспределению расходов.

Метод применения:

-определить и перечислить все машины, используя "рабочий листок"

-классифицировать машины, используя метод TGPC:

Результат должен соответствовать заявленной ценности, чтобы рабочая группа сконцентрировалась только на оборудовании, дающем значительные потери или имеющем огромное значение для производства. [3]

«FMEA (Failure Modeand Effects Analysis) – Анализ характера отказов и эффектов». Исследуемый продукт или процесс исследуется на характер отказов (ухудшение функционирования и дефектов продукта соответственно), определяется эффект каждого отказа (с точки зрения и внутреннего и внешнего заказчика), описываются и контролируются меры по устранению отказов. Для каждого «отказа» можно оценить эффект «отказа» на систему, возможность возникновения «отказа», меры, способные определить факт «отказа».

- «OPL», который позволяет сфокусировать обучение на единой точке, в короткие сроки и на одном листке.

- Пока-ёкэ (или пока-йоке) — устройства или процедуры, которые предотвращают появление дефектов в производственных процессах.

Рассмотрим пару примеров.

Пример №1. Форма изделия такова, что его нельзя установить для обработки или использования в неправильном положении (вверх ногами или задом наперед). Вы видите трехдюймовую дискету, которую можно вставить в дисковод до конца только в одном положении.

Пример №2. Фотоэлемент, который срабатывает, если человек пересекает (или наоборот — не пересекает) невидимую контрольную линию. Например, сборщик должен обязательно взять и использовать определенную деталь.

Дефекты возникают из-за ошибок человека.

Существует 10 видов ошибок человека, которые приводят к дефектам. Это:

- забывчивость,

- непонимание причин (возникновения чего-либо)

- недооценка какой-либо ситуации (или невозможность идентифицировать какой-либо объект)

- неопытность

- нежелание (следовать процедурам и правилам)

- невнимательность

- медлительность (в принятии решения)

- отсутствие стандартов

- неожиданность

- намеренное совершение ошибки (или саботаж)

Источниками дефектов являются следующие факты:

- пропущенная операция

- ошибки обрабоки

- ошибки позиционирования детали

- пропущенная деталь

- неправильная деталь

- обработка неправильной детали

- неправильная операция над правильной деталью

- ошибки настройки

- неверная установка оборудования и

- использование неправильного инструмента или оснастки

Рассмотрим пример решения проблемы.

Проблема заключается в необработанных деталях. Решение, которое было применено: изменение желоба для выявления дефектных деталей.

Посмотрите на рисунок в видеоролике.

Литые деетали обрабатываются на автоматическом станке и передаются на следующий процесс по желобу.

До улучшения происходило следующее: если по желобы проходит необработанная деталь, следующий по процессу станок аварийно останавливается и может получить повреждение.

Для остановки необработанной детали был разработан метод, учитывающий отличие ее геометрической формы от обработанной детали. Желоб был изменен так, что необработанная деталь останавливалась в установленном в желобе блоке и не попадала на следующий станок. Это позволило предотвратить поломки станка.

- «Шесть сигм» - метод управления качеством, процессами, основанный на проведении статистической оценки фактов, данных процесса, систематическом поиске и разработке мероприятий по повышению уровня выхода годной продукции, их последовательному внедрению и последующему анализу безошибочности процессов для увеличения удовлетворенности клиентов.

- «SMED – Быстрая замена оснастки», это набор техник по перенастройке или установке менее чем за 10 минут.

- «Kaizen» проект, в результате воплощения, которого процесс производства становится более совершенным [10].

В данном пункте охарактеризованы основные инструменты, которые позволяют эффективно функционировать производственной системе Toyota.

Система производства под названием «точно вовремя» или «just-in-time» представляет собой такое устройство производственного процесса, при котором сборка деталей проходит в определенном объеме (количестве) точно по установленному графику, при помощи системы информирования «канбан», о которой мы поговорим позже.

Эта система способствует переходу к «бережливому производству», сокращая количество производственных операций, и позволяет компании быстрее реагировать на потребительский спрос.

2.3 Краткая характеристика 14 принципов Дао Toyota

Джеффри Лайкер сформулировал и описал 14 принципов, которые составляют суть менеджмента и его принципы в ведущей мировой компании

«Тойота», разделив их на четыре категории:

- Акцент на долгосрочную перспективу

Принцип №1. Все решения должны приниматься, учитывая долгосрочную перспективу, даже если они противоречат краткосрочным целям и установкам.

-

- Каждый сотрудник должен направлять всю свою деятельность на достижение главной цели организации, а также думать о том, как он в отдельности своими действиями может усовершенствовать свое предприятие. Однако это необязательно должно быть связано с коммерческими выгодами.

- Главная задача сотрудника осознавать ценность выпускаемых товаров для потребителей и социально-экономической ситуации в целом. Кроме того, принимая решение любого уровня необходимо задаваться вопросом: выполняется ли это условие.

- Наконец каждый сотрудник обязан осознавать возложенную ответственность, а также быть дисциплинированным, трудолюбивым и всегда самосовершенствоваться

- Правильно построенный процесс дает необходимые результаты Принцип №2.Непрерывное поточное производство позволяет с легкостью

обнаруживать проблемы.

-

- Технологический процесс должен представлять собой непрерывный поток, с минимальным временем простоя

- Поток информации также должен быть непрерывным, чтобы можно было незамедлительно выявить отклонения

- Такое устройство предприятия и взаимодействия в нем должно стать неотъемлемой частью организационной культуры

Принцип №3. С целью избегания перепроизводства, необходимо использовать систему вытягивания

-

- Согласно системе «just-in-time» количество готовых товаров должно совпадать со спросом на него, то есть производить необходимо только в том случае, когда он закончился

- Минимизация объема готовых изделий в запасе

- Необходимо уделять особое внимание малейшим колебаниям потребительского спроса, ведь именно информация может помочь избежать перепроизводства

Принцип №4. Равномерное распределение объема работ

-

- Нельзя допускать того, чтобы сотрудники или производственное оборудование были перегружены, а также общий график работы должен быть размеренным, что является неотъемлемой частью бережливого производства (об это часто забывают западные корпорации, пытающиеся применить этот метод)

- Используя один постоянный уровень нагрузки, компания «Тойота» избегает чередования избыточного производства и простоев

Принцип №5. В случае если появляются проблемы с качеством товаром, производство может быть остановлено

-

- Разработка и внедрение новых технологий по обеспечению качества, ведь именно оно определяет ценность компании на высоко конкурентном рынке

- Новое оборудование должно быть способно самостоятельно выявлять проблемы на производстве и сигнализировать о них (дзидока – оборудование оснащенное элементами интеллекта, которое обеспечивает высокий уровень качества)

- Существование особой группы по оперативной борьбе с возникающими проблемами

- Остановка производства на период исправления ошибок позволяет в долгосрочной перспективе повысить производительность предприятия

Принцип №6. Стандартизированные задачи составляют основу для непрерывного совершенствования

-

- Применение стандартных методов производства, которые позволяют спрогнозировать ожидаемый выпуск, таким образом, равномерно распределяя его

- Нельзя препятствовать самовыражению сотрудников, которые

способны усовершенствовать существующие стандарты. Необходимо стандартизировать наилучшие на текущий момент методы и технологии

Принцип №7. Использование визуального контроля

-

- Применение элементарных механизмов с целью сообщения работникам об отклонениях и проблемах, что способствует поддержанию непрерывного производства

- Монитор компьютера не всегда может быть эффективен, так как иногда он отвлекает от работы

- Минимальный объем отчетных документов (в пределах 1 листа) Принцип №8. Использование только проверенных технологий

- Машины используются в производстве с целью облегчения человеческого труда, то есть перед запуском автоматизированных технологий все проверяется вручную, в реальных условиях

- Порой новейшие технологии могут непредсказуемо повести себя в рабочей обстановке, что ставит под угрозу поточное производство. Именно поэтому иногда надежное, но менее передовое оборудование более предпочтительно

- В случае если новые технологии подрывают основополагающие принципы компании, от них стоит отказаться

- Необходимо следить за появлением новых технологий и мотивировать сотрудников к их созданию, ведь они помогают непрерывно совершенствоваться

- Нельзя забывать о том, что ценность компании составляют также и ее сотрудники

Принцип №9. Воспитание управляющих, которые знают все детали производства, а также безгранично преданны своей компании и способны научить этому других

-

- Лидер должен быть создан и воспитан в пределах данной компании, а не приглашен из другой

- Важно, чтобы управляющий исповедовал философию организации, на которую работает, а также умел передать эту способность всем сотрудникам

- Хороший менеджер должен также досконально знать производственную и всю рутинную работу в компании, ведь только тогда он сможет грамотно и эффективно управлять

Принцип №10. Взращивай преданных сотрудников с незаурядным мышлением

-

- Наличие сильной организационной культуры и всеми исповедуемой философии, которая сплочает сотрудников в единый коллектив

- Необходимо постоянно укреплять даже самую сильную культуру, тем самым непрерывно улучшая результаты

- Существование межфункциональных групп заметно повышает качество продукции и поддерживает поточное производство

- Каждый сотрудник обязан уметь работать в команде

Принцип №11. Уважение к поставщикам и партнерам, а также создание стимулов для их совершенствования

-

- Восприятие поставщиков и партнеров как равных участников процесса

- Создание условий для развития партнеров и поставщиков

- Решение проблем обеспечивает постоянное обучение

Принцип №12. Генти генбуцу (необходимо лично ознакомиться с проблемой, прежде чем приступать к ее решению)

-

- Менеджер должен увидеть сложившуюся ситуацию своими глазами, сложить собственное мнение и собрать данные, а не полагаться на мнения других

- Даже наивысшее руководство должно следовать этому правилу, чтобы иметь глубокое представление о проблеме (а не поверхностное мнение)

Принцип №13. К принятию решения необходимо подходить осознанно и неторопливо, а применять на практике незамедлительно

-

- Перед окончательным принятием решения необходимо внимательно взвесить все альтернативы и выбрать наилучшую из них; после этого важно точно следовать намеченному курсу, не отклоняясь от него

- Немаваси (масштабный сбор информации и идей всех сотрудников относительно решения, занимающий достаточно много времени, но делающий выбранное решение наиболее эффективным)

Принцип №14. Непрерывное обучение и совершенствование

-

- Сохранение наработанных технологий и знаний, а также предотвращение текучести кадров пустеем повышения сотрудников и мотивации

- Анализ существующих недостатков и недоработок в системе. Необходимо открыто заявлять о них и мгновенно исправлять, а не умалчивать об их существовании, ведь это свидетельствует о наличии прогресса (непрерывного совершенствования – кайдзен)

- Стандартизирование самых успешных методов и приемов

Важно отметить, что один или несколько из этих принципов могут лишь на некоторое время повысить производственные показатели. Однако только согласованное и грамотное использование всех методов, как в компании «Тойота», дает непревзойденные долгосрочные результаты и перспективы развития [27].

Вывод:

Набор инструментов производственной системы Toyota очень широк и многофункционален. В настоящее время преимущества и технологии Toyota известны каждому крупному предприятию. В стремлении реализации японских методов управления, руководители мало уделяют вниманию правильности и структурированности производственной системы Toyota. В основном организации стараются внедрить отдельные принципы производства, в следствии чего получают небольшой положительный эффект. В рамках производственной системы Toyota следует сделать акцент на том, что она в полной мере раскрывает свой потенциал при полном и качественном применении всех методов и технологий на предприятии.

Каждая организация должна стремится совершенствовать свои производственные процессы, следуя определенным правилам, которые являются уникальными для каждой отдельной организации.

Сущность стройного производства не в том, чтобы копировать инструменты Toyota, разработанные для конкретного производственного процесса. Стройное производство означает, что нужно разработать принципы работы именно той организации, на которой оно внедряется и придерживаться их, эффективно создавая добавленную ценность для потребителей и общества. Так компания сможет стать рентабельной и конкурентоспособной. Принципы дао Toyota представляют собой отправную точку.

3. ПРОВЕДЕНИЕ СТРАТЕГИЧЕСКОГО АНАЛИЗА КОМПАНИЙ TOYOTA MOTOR

3.1 Краткая характеристика организации Toyota Motor

Компания Toyota является одной из крупнейших компаний – производителей в мире. Toyota поставляет свои автомобиле на все континенты мира. Сейчас компания Toyota располагает заводами в 18 странах. В состав Toyota Motor Corp. входят такие фирмы и подразделения как Daihatsu, Lexus, Scion, Subaru (долевое участие) и грузовое отделение Hino. С каждым годом объемы продаж компании растут.

Toyota в 2007 году положила конец лидерству General Motors - крупнейшего мирового автопроизводителя. Стратегия компании направлена на захват 14% мирового рынка до 2020 года, начиная с 11% в 2005 г. Общий объем продаж автомобилей компании в 2020 г. должен вырости до 73 млн. в сравнении с 65 млн. в 2015 г., вероятнее всего за счет увеличения производства в Индии и Китае. Компания уже работает над новым автомобилем, специально разработанным для развивающихся стран, где количество продаж автомобилей растет, но семейные бюджеты до сих пор остаются маленькими.

Toyota осуществила свою организационную реформу во всех административных и технических подразделениях, а также в зарубежных филиалах и производственных отделениях. Реформа затронула примерно 20 000 человек из 67 000 сотрудников компании.

Можно выделить следующие преимущества перехода от многоуровневой иерархической структуры к плоской структуре.

- Ускоряется процесс принятия решений; упрощается система одобрения решений, поскольку сокращается как число менеджеров на каждом уровне управления, так и число самих уровней управления.

- Полномочия по принятию решений больше не распределяются по различным уровням управления и структурным подразделениям, а сосредоточены у лидера группы и его руководителя. Четко разработанные правила регулируют передачу полномочий.

- Число уровней управления среднего звена сокращается примерно наполовину, что позволяет сотрудникам низшего уровня быстрее донести свои идеи до топ-менеджеров.

При внедрении новой организационной структуры была создана также «система аккредитации навыков», позволявшая оценивать квалификацию сотрудника и соотносить ее с определенной должностью в рамках прежней структуры. Такие формальности соблюдались потому, что японское общество - все еще классовое общество, и если бы менеджеры Toyota лишились традиционных статусов в компании, им было бы сложно осуществлять контакты со своими клиентами и внешними организациями. Однако во внутренней деятельности Toyota стремится уменьшить статусное неравенство. Например, служащим было позволено обращаться к своим непосредственным руководителям по именам (например, г-н Ямада или г-жа Аоки) вместо традиционного обращения по должностям. Это было сделано потому, что одна из основных целей плоской организационной структуры - помочь молодым и инициативным менеджерам низшего звена доносить свои идеи до руководства. Было понятно, что плоская структура сама по себе не улучшит процесс принятия решений, если сохранится атмосфера ограничения свободного выражения идей. Кроме того, изменение традиции — обращение к менеджерам по именам — помогает служащим изменить мнение об организации, почувствовать себя лично вовлеченным в процесс реформирования.

3.2 Анализ внутренней среды

Изучении истории компании и ее методов формирует определенные теоретические знания, которые являются ценной информацией для применения в своей организации. Чтобы получить более полное представление организационных процессов в компании Toyota, следует провести анализ ее внутренней среды.

В каждой организации присутствует большое количество людей, которые выполняют свои роли и обязанности. Для успешного функционирования компании, необходимо чтобы каждая составляющая в системе функционировала как единое целое. В масштабах целой организационной системы можно выделить группы, которые оказывают определенное влияние на производственные процессы (см. таблица 1).

Таблица 1 – Оценка групп влияние в организации

|

Группа влияния |

Интересы, предъявляемые к организации |

На какие цели могут повлиять интересы группы влияния |

|

Собственники (акционеры) |

Выплата дивидентов |

Расширение производства |

|

Менеджмент |

Достижение высокого финансового результата. Максимизация личного дохода. |

Увеличение качества продукции. Мотивация рабочих. |

|

Персонал |

Соблюдение интересов работников (охрана труда, своевременная выплата заработной платы, премии, наличие соц. пакета) |

Снижение затрат на обучение персонала, увеличение- снижение затрат на выплату з/п. Качество обучения влияет на производительность труда, качество обслуживания. |

|

Государственные организации и контактные аудитории |

Гос. структуры заинтересованы в том, чтобы организация соблюдала законы. Улучшала экологичность своих предприятий. Выплачивала налоги в установленном порядке. Помогала развиваться региону. |

Изменение финансовых показателей |

|

Поставщики и партнеры |

Поставщики заинтересованы в том, чтобы компания осуществляла заказы, своевременные расчеты. Партнеры заинтересованы в том, чтобы организация своевременно выполняла свои обязательства |

Увеличение/снижение издержек, связанных с поставками. Улучшение финансовых показателей. |

|

Потребители |

Заинтересованы в высоком качестве конечной продукции и в низкой стоимости.. |

Увеличение/снижение уровня продаж, прибыли от реализации. |

Во главе групп влияния в организации всегда находятся собственники, так как любая организация имеет финансовую зависимость от инвестиций в свое производство. Без определенных финансовых вложений не возможно организовать масштабного производства с много миллиардной прибылью. Инвестиции помогают компании развиваться и не останавливаться на достигнутом. Качественный менеджмент также оказывает не маловажное влияние на производственные процессы как и квалифицированный персонал организации. Государственные структуры могут в любой момент ограничить деятельность компании или вовсе остановить, если будут выявлены факты нарушения законодательства. Поставщики должны напрямую зависеть от успехов компании, так как именно поставляемое сырье в конечном счете влияет на производимую продукции а именно на уровень ее качества, которое очень важно при реализации продукции потребителю.

SWOT анализ

Был проведен анализ сильных и слабых сторон организации Toyota Motor. Выявлены возможности и угрозы компании на мировом рынке (см. приложение Б). На основании попарного сравнения факторов были получены результаты (см. таблицу 3).

Таблица 3 – Результаты SWOT анализа

|

Количество совпадений |

В чем заключается реакция |

|

S (1-3):O3, S(6-9)O1, W(1-3):O1, S(1-3):O3, S9:03 |

Повышение спроса на автомобили Toyota, Сохранение своих рыночных позиций среди клиентов |

|

S(4,5):O1, S(4,5):O3, S(7,8):O3, S(4-7):O4 |

Снижение затрат на производство автомобилей |

|

S(1,2):O2, S4:O2, S6:O2, S(8,9):O2 |

Рост спроса на линию бюджетных марок. |

|

S3:O3, S5:O3 |

Усиление роли кадровой политики |

|

W(1-3):O2 |

Падение спроса на автомобили, снижение объема производства |

|

S(1-7):T1, S8:T1, S(1- 7):T3, W(1-3):T3 |

Акцент на производстве малолитражных автомобилей |

|

S(1-2):T2, S5:T2, S(7- 9):T2, W(1-3):T2 |

Исследование возможностей и потребностей для взрослого населения, ориентация на эту целевую аудиторию |

Ввиду постоянной смены поколений и, вместе с ними, потребностей, покупателей необходимо гибко адаптироваться под ситуацию на рынке, анализировать спрос и потребности, для определения направления, на которое необходимо акцентировать внимание – будь то малолитражные автомобили, или большие комфортные, или работающие на альтернативных источниках энергии. В автомобилестроении существует много аспектов, которые необходимо учитывать, т.к. объемы и размах заставляют смотреть далеко вперед. В компании Toyota нет острой необходимости принимать какие-то оперативные решения, но большое внимание должно уделяться стратегии и долгосрочному планированию. Компания Toyota славится своим качеством продукции, креативом в производстве и в рекламе. Одной из причин этих заслуг – ориентированность на персонал, который является важнейшим ресурсом компании. Toyota успешно развивается в гибкой среде постоянно меняющихся потребностей покупателей и сейчас эффективно адаптируется под потребность людей в экологически чистом

и экономичном транспорте.

В данное время много внимания уделяется автомобилям с малым расходом топлива, т.к. часто меняются цены на энергоносители. Современный автомобиль не должен зависеть от взаимодополняемых товаров, таких как топливо, запчасти, расходные материалы и т.д.

На основании проделанного анализа следует, что компания Toyota является очень конкурентноспособной организацией и преимущественно обладает сильными сторонами видения своего бизнеса. Несмоненно за столько лет производства присутствуют свои сбои в качестве производимой продукции. В данной ситуации меры принимыемые руководством полностью оправданы, хотя явно подрывают имидж компании после публикации новостной ленты об очередных отзывах компанией Toyota. Позиция лидера в машиностроительной отрасли требует огромных усилий в организации производства и налаживании связей по всему миру. По итогам 2015 года Toyota, включая дочерние компании Daihatsu и Hino Motors, признана самым продаваемым автомобильным концерном.

3.3 Перспективы развития Toyota в России

В последние годы управленческий опыт компании «Тойота» был успешно внедрен во многих фирмах из стран, по ментальности очень далеких от Японии. Россия в этом плане не исключение, тем более, что этот опыт не так сильно отличается от наших традиций, как это может показаться на первый взгляд.

Для компании Тойота, Россия является одним из наиболее приоритетных рынков. Российский автомобильный рынок абсолютно уникален. Для России в компании Тойота была разработана собственная маркетинговая стратегия, основанная на глубоком изучении всех особенностей рынка.

ООО «Тойота Мотор» на территории Российской Федерации, подобно всем организациям, входящим в группу компаний Тойота, при осуществлении деятельности руководствуется принципами политики социальной ответственности.

Toyota в полной мере осознает свою ответственность перед обществом. При определении стратегии развития и в текущей деятельности, компания исходит из того, что обязательным условием устойчивого развития бизнеса является неуклонное следование принципам социальной ответственности. В соответствии с этими принципами компания видит свои задачи не только в производстве необходимой для общества продукции, но и содействии социальному прогрессу, росту благосостояния общества в целом и повышении уровня жизни своих сотрудников, в частности.

Компания стремится осуществлять свою производственную деятельность в строгом соответствии с требованиями не только законодательства РФ в сфере экологии и природопользования, но и собственной экологической политикой, а также в соответствии с экологической хартией Тойота.

ООО «Тойота Мотор» обеспечивает занятость активной части населения в ряде городов России и её столице. Взаимоотношения менеджмента и сотрудников строятся на принципах социального партнерства. Компания обеспечивает сотрудникам конкурентоспособный уровень вознаграждения.

Особое внимание Toyota уделяет профессиональному развитию сотрудников. На постоянной основе действуют программы обучения и повышения квалификации, различные тренинги.

Toyota ведет активную благотворительную и спонсорскую деятельность как самостоятельно, так и в партнерстве с общественными и государственными организациями, привлекая своих сотрудников к участию в общественно-эффективных проектах в социальной и природоохранной сферах.

Открытие японского завода в Петербурге без всяких кавычек называли историческим событием. На открытии присутствовал японский премьер Иосиро Мори, ставший кавалером ордена Дружбы, почетным профессором МГИМО и обладателем медали «За вклад в развитие Санкт-Петербурга». Президент компании «Тойота» Кацуаки Ватанабэ заявил тогда, что закрепиться на российском рынке «мечтают все крупнейшие мировые компании».

Несмотря на то, что в России уже были филиалы западных автоконцернов, «Тойота» опередила всех, в том смысле, что впервые запущено предприятие, где через полтора-два года планировался полный цикл производства — из деталей, сделанных в России (до этого сборка многих иномарок в России ограничивалась прикручиванием бамперов к готовым машинам либо сборкой крупных узлов). Это значит, что мы получали новейшие технологии и принципиально иную культуру производства. Для этого все 600 сотрудников питерского завода прошли стажировку в Японии, а «Тойота» получила статус стратегического инвестора. Такой ранг означал предоставление будущим автостроителям определенных льгот. Налог на прибыль, к примеру, в течение первых пяти лет работы был снижен с 24 до 20%. А налог на имущество в течение тех же лет равен нулю. Подобные преференции, впервые предоставлялись зарубежной фирме. И они вполне оправданны, учитывая желание России перейти с сырьевой на инновационную экономику.

В 2018 году доля «Тойота Мотор» на российском автомобильном рынке планомерно увеличивалась, несмотря на общую нестабильность и продолжающееся снижение продаж автомобилей. По сравнению с 2017 годом доля компании увеличилась на 0,1% до 7,4%. Доля Toyota на российском автомобильном рынке в 2015 году составила 6,1% (-0,4% по сравнению с 2017 годом), обеспечив бренду 1-е место среди японских автопроизводителей, представленных на российском рынке, и 5-е место в общем зачете брендов.

Корпоративные продажи автомобилей Toyota в России в 2018 году продемонстрировали отчетливую положительную динамику и увеличились до 23% от общего объема реализованных за год автомобилей Toyota, что на 3,6% больше по сравнению с 2017 годом. Корпоративные клиенты в России приобрели в прошедшем году 22 524 автомобиля Toyota.

По результатам января – августая 2019 г. Toyota занимает второе место среди всех автомобильных брендов и первое среди иностранных автопроизводителей по регистрациям новых легковых автомобилей на юридических лиц в ГИБДД. Бренду Toyota принадлежит первое место по популярности среди корпоративных парков компаний из сферы торговли, финансовых и нефтегазовых предприятий, а также предприятий, занимающихся добычей полезных ископаемых. Государственные заказчики в 2018 году приобрели 901 автомобиль Toyota [5].

В настоящий момент все дилеры Тойота и Лексус в России предлагают своим клиентам ряд новых digital-сервисов, позволяющих сэкономить время клиентов и сделать процесс передачи автомобиля с пробегом по программе trade- in в зачет стоимости нового автомобиля более комфортным.

На сегодняшний день компания «Тойота» занимает первое место среди автопроизводителей во всем мире, сместив главного конкурента - General Motors, являвшегося лидером множество лет подряд. Это стало возможным благодаря выходу на рынки развивающихся стран и увеличению спроса на доступные автомобили высокого качества с безукоризненной репутацией.

В планах у компании стоит разработка передовых технологий и создание принципиально новых автомобилей, которых еще не выпускала ни одна корпорация, а также выпуск экологичных машин согласно последним трендам, господствующим во всем мире.

Хотелось бы отметить, что в условиях современной экономической ситуации все корпорации разработали антикризисную политику, которая предусматривает снижение объема выпуска, увеличение стоимости товара и т.д.

«Тойота», в свою очередь, ни при каких обстоятельствах не намерена «сбавлять обороты» и уступать лидирующие позиции. Компания наоборот намерена еще в большей степени укрепиться на первом месте среди мировых автопроизводителей.

Нет никаких сомнений, что рыночная доля компании «Тойота» будет устойчиво расти и в будущем, в связи с выходом на новые и новые рынки, а также поддержанием высокого уровня качества продукции по приемлемым ценам.

ЗАКЛЮЧЕНИЕ

Высокая конкуренция, обширность предоставляемой продукции и высокий уровень качества производимых товаров, вынуждает организации создавать свои методы и технологии, для успешного функционирования предприятия. Самые успешные и известные методы управления, скрываются в японском менеджменте. На основе японских технологий управления предприятием была собрана и изучена информации, которая позволила понять принципы и выявить особенности японского стиля организации производства.

Приверженность традициям и особенность менталитета японцев внесли свою специфическую направленность японского менеджмента.

Для изучения японских технологий управления предприятием была взята за основу компания ООО «Тойота Мотор». Ее производственные системы положили начало новой эпохи в сфере автомобилестроения и вывели компанию на лидирующие позиции. Улучшение качества, сокращение издержек, сплоченность коллектива, узнаваемость брэнда, огромные прибыли от продаж все это было достигнуто с помощью применения Toyota production system.

В ходе данного исследования были проанализированы особенности японского менеджмента и основные технологии управления на японских предприятиях, на их основе сформированы принципы японского управления и произведено сравнение японского, европейского и американского менеджмента. Была выявлена универсальность подходов Toyota в производстве. Практическое значение итогов исследования обусловлено возможностью использования сформулированных концепций на производстве с целью повышения эффективности руководства.

Разработанная много лет назад система управления в Японии на сегодняшний день является одной из самой эффективной в мире. Многие страны, которые сегодня стоят на первых местах по развитию производства, пользуются японской системой. Наверное, даже спустя много лет, японские принципы управления останутся самыми успешными.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

- В.Бондаренко, В. Менеджмент организации. Введение в специальность. Учебное пособие / В. В.Бондаренко, В.А. Юдина, О.Ф. Алехина. - Москва: Машиностроение, 2018. - 232 c.

- Веснин, В. Р. Теория организации / В.Р. Веснин. - М.: Проспект, 2018. - 272 c.

- Веснин, В.Р. Теория организации в схемах / В.Р. Веснин. - М.: Проспект, 2017. - 468 c.

- Дресвянников, В. А. Управление знаниями организации / В.А. Дресвянников. - М.: КноРус, 2017. - 344 c.

- Заложнев, А. Ю. Модели и методы внутрифирменного управления / А.Ю. Заложнев. - М.: Сторм Медиа, 2017. - 320 c.

- Зинов, В. Г. Инновационное развитие компании. Управление интелектуальными ресурсами. Учебное пособие / В.Г. Зинов, Т.Я. Лебедева, С.А. Цыганов. - М.: Издательский дом "Дело" РАНХиГС, 2019. - 248 c.

- Кудрявцев, Е. М. Организация планирование и управление предприятием. Учебник / Е.М. Кудрявцев. - М.: Издательство Ассоциации строительных вузов, 2018. - 416 c.

- Кузин, Д. В. Принципы делового успеха / Д.В. Кузин, А.С. Родионов, Г.Н. Цаголов. - М.: Издательский дом Международного университета в Москве, 2018. - 298 c.

- Кузнецов, Ю. В. Теория организации / Ю.В. Кузнецов. - М.: Издательство Санкт-Петербургского университета, 2017. - 160 c.

- Поршнев, А. Управление организацией. Учебник / А. Поршнев, З Румянцев , Саломатин Н.. - М.: ИНФРА-М, 2019. - 672 c.

- Производственный менеджмент. Теория и практика. Учебник. - М.: Юрайт, 2018. - 576 c.

- Широкова, Г. В. Управление предпринимательской фирмой / Г.В. Широкова. - М.: Высшая школа менеджмента, 2019. - 384 c.

- Организация и коммерческой деятельности по работе с контрагентами (на примере конкретной организации

- Психология социальной памяти

- Анализ методик диагностики стресса

- Деньги, кредит, банки.

- Государственные социальные внебюджетные организации

- Факторы формирования приверженности персонала культуре организации

- Изучение устройства персонального компьютера

- Технология процесса обучения сотрудников в гостинице(НА ПРИМЕРЕ АКЦИОНЕРНОГО ОБЩЕСТВА «САДКО ОТЕЛЬ»)

- Технология выполнения различных видов уборочных работ с применением современных технических средств («Хилтон Ленинградская»)

- Использование в современной организации двухфакторной модели мотивации менеджеров и сотрудников (по Ф. Герцбергу) ( ЗАО «Современные системы и сети – 21 век»)

- Состав правонарушения

- Правовая характеристика и законодательное регулирование финансовой системы