Управление качеством. Контрольные карты Шухарта. Схемы Исикава. Диаграммы Парето

Содержание:

Введение

Актуальность темы исследования подтверждается тем, что качество изготовляемой продукции - это авторитет предприятия, увеличение получаемой прибыли и стабильный рост процветания. Контроль за качеством продукции является важнейшим видом деятельности для всего персонала, от руководителя до конкретного исполнителя.

Управление качеством является одной из ключевых функций как корпоративного, так и проектного менеджмента, основным средством достижения и поддержания конкурентоспособности любого предприятия.

Управление качеством, выделившееся в отдельную дисциплину в 20-е годы, в настоящее время органически влилось в общий менеджмент организации, направленный на повышение конкурентоспособности предприятия.

По методам осуществления конкуренция делится на ценовую (вытеснение конкурентов путем снижения, сбивания цены) и неценовую, при которой ту же цену предлагается товар с более высокими качественными параметрами и комплексом услуг, что означает в терминах маркетинга «товар с сопровождением». Только качество может привлечь потребителя.

Качество создается на всех стадиях производства. Не может быть качественным товар, который, хотя и соответствует всем техническим требованиям и спецификациям, не нужен потребителю. Основа качества товара – это определение потребностей потребителя, то есть маркетинг. Стадии закупок, найма персонала, производства, хранения и доставки также пронизаны требованиями к качеству. На каждой стадии существуют свои методы и инструменты достижения качества.

Особое место в управлении качеством продукции занимает контроль качества. Именно контроль как одно из эффективных средств достижения намеченных целей и важнейшая функция управления способствует правильному использованию объективно существующих, а также созданных человеком предпосылок и условий выпуска продукции высокого качества. От степени совершенства контроля качества, его технического оснащения и организации во многом зависит эффективность производства в целом.

Целью выполнения работы является исследование процесса управления качеством продукции.

Исходя из поставленной цели можно сформировать следующие задачи:

- раскрыть сущность и значение качества;

- определить методы управления и оценки качества продукции;

- исследовать значение повышения качества продукции для предприятия;

- рассмотреть пути повышения качества продукции на предприятии.

Объектом исследования выступает качество продукции.

Предметом исследования выступает управление качеством продукции на предприятии.

В работе применялись следующие методы: систематизации, графический, табличного отображения данных, сравнительный, логический и изучения документации.

Проблематикой обеспечения качества продукции занимались многие российские ученые и практические специалисты, такие, как: А.Т. Алиньев, Г.П. Орлов, С.Ю. Корнеев, Т.В. Корнеева, В.А. Перевозин, А.В. Федорец и многие другие.

Методы управления качеством продукции на предприятии различаются. Существуют как западные методы управления, так и методы, применяемые российскими предприятиями. Разобраться в управлении качеством по западным методам и российским помогли такие авторы как: Гличев А.В., Корнеева Т.В., Фейгенбаум А., Мхитарян В.С. и другие.

Теоретическую базу исследования составляют специализированная литература, научные труды отечественных и зарубежных авторов, а также Интернет-ресурсы.

Структурно курсовая работа состоит из введения, двух глав, заключения, списка используемой литературы.

Во введении изложено обоснование выбора темы, актуальность, цель и задачи работы, предмет и объект исследования.

В первой главе раскрываются теоретические основы управления качеством продукции.

Во второй главе рассматриваются методы улучшения управления качеством продукции.

В заключении приводятся основные выводы по проведенному исследованию.

Глава 1. Теоретические основы управления качеством продукции

Сущность и значение качества

Качество – это совокупность характеристик объекта, относящихся к его способности удовлетворять установленные и предполагаемые потребности.

Определение качества относится как к товарам и услугам, так и к процессам производства товаров и оказания услуг. Любая продукция/услуга должна соответствовать определенным требованиям потребителей. Качество характеризует соответствие товара этим требованиям. Свойства товара, которые характеризуют их пригодность к выполнению определенных требований, называются признаками, характеристиками качества.

Немецкое общество качества дает следующее определение: качество есть совокупность свойств и признаков изделий или процессов, которые обуславливают степень их пригодности для использования по назначению.

Джозеф Джуран, ведущий американский специалист по системам качества, считает, что качество – пригодность к использованию. Данное понятие включает в себя четыре элемента[1]:

- Восприятие потребителями проекта (дизайна) товара;

- Степень, с которой товар соответствует проекту/спецификациям;

- Доступность товара для приобретения, его надежность и ремонтопригодность;

- Доступный сервис.

Арманд Фейгенбаум определяет качество как «решение потребителя, а не инженера или маркетолога. Качество основано на взаимодействии потребителя с товаром, и измеряется в соответствии с удовлетворением его требований. Требования могут быть выражены явно или неявно, могут быть сознательными или неосознаваемыми, объективными или субъективными. Представление о качестве постоянно меняется, не стоит на месте на конкурентном рынке»[2].

Следует отличать качество проекта от качества соответствия требованиям проекта. В первом случае употребляется также выражение планируемое качество, во втором – качество исполнения. Когда говориться просто о качестве, о качественных различиях, качественных ухудшениях и улучшениях, то имеется в виду планируемое качество. Качественные различия этого рода запланированы производителем с тем, чтобы удовлетворить различные запросы потребителей.

Улучшение качества соответствия требованиям может быть достигнуто параллельно со снижением цены (уменьшаются затраты, брак, количество переделок). Улучшение качества проекта наоборот, в основном увеличивает затраты – более качественный и эстетичный проект стоит немалых денег. В понятии качество проекта воплощено то, что иногда называют «восприятием качества», или имиджем производителя, торговой марки.

Качество определяется рядом его составляющих, образующих так называемую петлю качества.

Петля качества – это замкнутая последовательность мер, определяющих качество товаров или процессов на этапах их производства и эксплуатации. Качество создается и поддерживается на всех этапах петли качества, начиная с исследования потребностей и рыночных возможностей, т.е. с маркетинга, и заканчивается утилизацией продукта, отслужившего свой срок.

Достаточно не уделить качеству должного внимания на каком-то одном из этапов, как страдает качество всего товара, падает, имидж производителя, доверие к нему со стороны потребителей. Традиционно считалось, что качество создается на стадии производства. Главное было не допустить брак на производственной линии, не нарушить производственные графики. Обращая внимание только на производство, можно делать великолепные товары. Но пользоваться ими смогут только сами производители. Остальные про это либо не узнают (при неграмотной организации продажи), или не захотят купить (некрасивая и некачественная упаковка, отсутствие обслуживания и гарантий). Не говоря уже о том, что великолепно сделанный товар может быть просто не нужен потребителю.

Качество начинается с исследования потребностей. Это самый важный этап жизненного цикла любого товара, так как именно на нем решается общий замысел товара, формируется образ, определяется самые общие характеристики. Ошибки на данном этапе наиболее критичны, так как, если неверно определены потребности, в конце производственной цепочки можно получить товар, который просто не будут покупать. В управлении качеством есть «правило десятикратных затрат». Оно гласит, что затраты на производство некачественной продукции, на обнаружение брака возрастают десятикратно при переходе со стадии маркетинга, проектирования на стадию производства, а также со стадии производства к стадии эксплуатации.

Качественный товар нельзя сделать на основании плохого проекта, в котором не учтены все особенности изделия, не просчитаны все возможные поломки и отказы, не проанализирована каждая составляющая товара и ее влияние на функционирование изделия в целом, не оптимизирована стоимость изготовления и последующего обслуживания.

Мало изготовить товар и упаковать его в красочную и безопасную упаковку. Надо еще его сохранить и доставить потребителю. То, как это делается, как организована продажа, насколько она удобна для покупателя – такая же составляющая качества, как и сам товар.

Многие товары, в особенности – сложные бытовые приборы, производственное оборудование, вычислительная техника и средства связи требуют профессионального монтажа, пусконаладочных работ. Если это будет делаться неправильно, часть мощностей оборудования может быть не задействована, не говоря уже о том, что оно вообще может выйти из строя. Серьезные фирмы стараются не допускать потребителей до монтажа сложных изделий и делают это самостоятельно.

Утилизация товара после окончания срока службы – тоже задача производителя. Производитель должен спроектировать товар так, чтобы его можно было безопасно и максимально просто утилизировать. Задачей производителя является выработка правил утилизации продукции еще при разработке. Данное требование особенно актуально в свете современной концепции устойчивого развития. Одно из ее основных положений гласит, что «… не может быть коммерчески выгодным производство, наносящее вред окружающей среде»[3].

Следует отметить, что производитель не обязан самостоятельно организовывать утилизацию и переработку продукции. Важно предоставить технологию и обеспечить надзор за ее соблюдением.

Показатель качества продукции - это количественная характеристика одного или нескольких свойств продукции, составляющих ее качество, рассматриваемая применительно к определенным условиям ее создания, эксплуатации или потребления.

Каждый вид продукции характеризует своя номенклатура показателей качества, которая зависит от назначения продукции. У продукции многоцелевого назначения эта номенклатура может быть очень многочисленной. Показатель качества продукции может выражаться в различных единицах (например, км/ч, часах на отказ), баллах, а также может быть безразмерным.

Показатель качества продукции, характеризующий одно из ее свойств, называется единичным показателем качества продукции. Примерами единичных показателей могут быть мощность (двигателя), калорийность (топлива), наработка на отказ.

Комплексным называется показатель качества продукции, характеризующий несколько ее свойств.

В качестве примера комплексного показателя качества продукции рассмотрим коэффициент готовности Кr, который для определенного вида изделий вычисляется по формуле:

где То - средняя наработка изделия на отказ (показатель безотказности);

Тв - среднее время восстановления работоспособности (показатель ремонтопригодности).

Коэффициент готовности характеризует два свойства изделия - безотказность и ремонтопригодность. В свою очередь:

где Тот - среднее время, затрачиваемое на отыскание отказа;

Ту - среднее время, необходимое для устранения отказа.

Из формулы видно, что ремонтопригодность - сложное свойство изделия по отношению к таким более простым свойствам, как Тот и Ту. Следовательно, относительно КГ показатель Тв можно рассматривать как единичный, а относительно Тот и Ту - как комплексный.

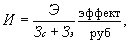

Разновидностью комплексного показателя качества, позволяющего с экономической точки зрения определить оптимальную совокупность свойств изделий, является интегральный показатель качества продукции, который отражает отношение суммарного полезного эффекта от эксплуатации или потребления продукции к суммарным затратам на ее создание и эксплуатацию или потребление:

где Э - суммарный полезный эффект от эксплуатации продукции (например, выработка станка за определенное время - год, месяц и т.д., пробег грузового автомобиля в тонно-километрах за срок службы до капитального ремонта);

Зс - суммарные затраты на создание продукции (разработку, изготовление, монтаж и другие единовременные затраты);

Зэ - суммарные эксплуатационные затраты (техническое обслуживание, ремонт и другие текущие затраты).

При этом важно, чтобы интегральный показатель был ≥ 0,1. Выше показатель, тем качественнее является изготовленный продукт. Оптимальный вариант, когда значение показателя близко к 1.

Интегральный показатель качества продукции является эффективным показателем качества, содержащим важнейшую информацию о качестве продукции и затратах на его достижение и эксплуатацию или потребление. Благодаря этому в нем учитывается вся совокупность факторов, влияющих на качество продукции в зависимости от полных затрат на эти факторы.

Интегральный показатель качества продукции обладает важным свойством: он обращается в максимум при оптимальном полезном эффекте и оптимальных затратах на его достижение. Следовательно, увеличение затрат на повышение качества имеет смысл только до тех пор, пока увеличивается интегральный показатель качества продукции. Применение его важно при анализе динамики качества продукции, определении путей его улучшения, при решении задач постановки продукции на производство и т. д.

Наряду с интегральным показателем качества продукции может использоваться величина, обратная ему, называемая удельными затратами на единицу эффекта[4].

Показатель качества продукции, по которому принимают решение оценивать качество продукции, называется определяющим показателем. Комплексный определяющий показатель качества продукции называют обобщенным. Комплексный показатель, относящийся к определенной группе свойств продукции, называется групповым (рисунок 1).

Значение показателя качества продукции, принятое за основу при сравнительной оценке ее качества, называется базовым значением показателя качества продукции.

В качестве базовых значений могут приниматься значения показателей качества лучших отечественных и зарубежных образцов, по которым имеются достоверные данные об их качестве.

Показатели качества продукции

Единичные

Комплексные

Групповые

Интегральные

Относительные

Базовые

Определяющие

Рис.1. Классификация показателей качества продукции по количеству характеризуемых свойств

Относительное значение показателя качества продукции определяется отношением значения показателя качества оцениваемой продукции к базовому значению этого показателя и выражается в безразмерных величинах или процентах.

Регламентированное нормативной документацией значение показателя качества продукции, от которого отсчитывается отклонение, называется номинальным значением.

Отклонение фактического значения показателя качества продукции от номинального значения, находящееся в пределах, установленных нормативной документацией, является допускаемым отклонением показателя качества продукции. Выход фактического значения показателя за установленные пределы означает, что продукция имеет дефект.

Допускаемое отклонение может характеризоваться, например, глубиной и площадью вмятин, царапин на поверхности изделия, а также их числом, если их значения не превосходят предельных - наибольших или наименьших регламентированных значений. При этом номинальные значения, от которых в данном случае отсчитываются допускаемые отклонения, приравниваются к нулю.

Качество продукции - физическая категория. Оно формируется на стадии маркетинговых исследований и опытно-конструкторских разработок.

На основе анализа настоящего и прогнозируемого спроса рынка сбыта маркетологи формулируют требования к качеству, которому должно соответствовать изделие в ближайшей и отдаленной перспективе. В условиях, когда предложения на рынке сбыта превышают спрос, именно качество продукции является одним из основных факторов, определяющих ее конкурентоспособность.

Методы управления и оценки качества продукции

Для эффективной организации управления качеством продукции необходимо, чтобы был не только ясно выделен объект управления, но и чтобы четко были определены категории управления, то есть явления, позволяющие лучше осознать и организовать весь процесс.

В отношении управления качеством продукции следует выделить как минимум следующие категории[5]:

Объект управления – качество продукции. Иногда в качестве объекта выступает конкурентоспособность, технический уровень или какой либо другой показатель, характеристика. Как объект управления может выступать либо вся совокупность свойств продукции, либо какая то их часть, группа или отдельное свойство.

Цель управления – уровень и состояние качества продукции с учетом экономических интересов производителя и потребителя, а также требований безопасности и экологичности продукции. Речь идет о том, какую совокупность свойств и какой уровень качества следует задать, а потом достигнуть и обеспечить, чтобы данная совокупность и данный уровень соответствовали характеру потребности. При этом возникают вопросы эффективности производства и потребления, доступности цены для потребителя, уровень себестоимости и прибыльности продукции для её разработчика и производителя. Нельзя также упускать из виду сроки разработки продукции, развертывания ее производства и доведения до потребителя, что напрямую связано с конкурентоспособностью.

Субъект управления – управляющие органы всех уровней и лица, призванные обеспечить достижение и содержание планируемого состояния и уровня качества продукции.

Методы и средства управления – способы, которыми органы управления воздействуют на элементы производственного процесса, обеспечивая достижение и поддержание планируемого состояния и уровня качества продукции. Управление качеством использует следующие четыре типа методов[6]:

1) экономические методы, обеспечивающие создание экономических условий, побуждающих коллективы предприятий, конструкторских, технологических и других организаций изучать запросы потребителей, создавать, изготавливать и обслуживать продукцию, удовлетворяющую эти потребности и запросы. К числу экономических методов относятся правила ценообразования, условия кредитования, затраты на соответствие, экономические санкции за несоблюдение требований стандартов и технических условий, правила возмещения экономического ущерба потребителю за реализацию ему некачественной продукции.

Определение степени влияния на качество изготовляемого продукции затрат на соответствие производится по функции соответствия Пироля:

Gi(x) =

где х – значение затрат на соответствие;

х0 – его номинальное значение (принимается равное сумме на начало отчетного периода);

Gi(x) – значение функции соответствия;

С – коэффициент масштаба (подбираемый в соответствии с используемой денежной единицей при измерении затрат).

С = 100 К*(In/In0)

где К - сглаживающий коэффициент, который вводится в следствии изменений (в первоначальный момент К=1);

In – валютное значение условной денежной единицы на текущий момент времени;

In0 – валютное значение условной единицы на базовый момент времени.

2) методы материального стимулирования, предусматривающие, с одной стороны, поощрение работников за создание и изготовление высококачественной продукции (к числу этих методов относятся: создание систем премирования за высокое качество, установление надбавок к заработной плате и др.), а с другой – взыскание за причиненный ущерб от ее некачественности;

3) организационно – распорядительные методы, осуществляемые посредством обязательных для исполнения директив, приказов, указаний руководителей. К числу организационно распорядительных методов управления качеством продукции относятся также требования нормативной документации;

4) воспитательные методы, оказывающие влияние на сознание и настроение участников производственного процесса, побуждающие их к высококачественному труду и четкому выполнению специальных функций управления качеством продукции. К их числу относятся: моральное поощрение за высокое качество продукции, воспитание гордости за честь заводской марки и др.

Большую роль в обеспечении качества продукции играют статистические методы.

Целью методов статистического контроля является исключение случайных изменений качества продукции. Такие изменения вызываются конкретными причинами, которые нужно установить и устранить. Статистические методы контроля качества подразделяются на[7]:

- статистический приемочный контроль по альтернативному признаку;

- выборочный приемочный контроль по варьирующим характеристикам качества;

- стандарты статистического приемочного контроля;

- система экономических планов;

- планы непрерывного выборочного контроля;

- методы статистического регулирования технологических процессов.

Каждая из разновидностей статистических методов контроля качества имеет свои преимущества и недостатки. Например, выборочный приемочный контроль по варьирующим характеристикам имеет то преимущество, что требует меньшего объема выборки. Недостаток этого метода заключается в том, что для каждой контролируемой характеристики нужен отдельный план контроля. Если каждое изделие проверяется по пяти характеристикам качества, необходимо иметь пять отдельных планов проверок.

Как правило, планы выборочного приемочного контроля проектируют таким образом, чтобы была мала вероятность ошибочно забраковать годную продукцию, или был мал «риск производителя». Большинство планов выборочного контроля проектируется так, чтобы «риск производителя» был = 0,05.

Если при установленном плане выборочного контроля «уровень приемлемого качества» соответствует предполагаемой доле брака p в генеральной совокупности, то считают, что вероятность забраковать годную продукцию мало отличается от 0,05. Поэтому уровень приемлемого качества и a соответствуют способу плана выборочного контроля. Важно также, что план приемочного выборочного контроля составляется с таким расчетом, чтобы вероятность приемки продукции низкого качества была мала, т. е. был мал «риск потребителя». Граница между хорошей и плохой продукцией называется допустимой долей брака в партии.

Одним из основных инструментов в обширном арсенале статистических методов контроля качества являются контрольные карты Шухарта.

Контрольные карты Шухарта (ККШ) являются основным инструментом статистического управления качеством. ККШ применяют для сравнения получаемой по выборкам информации о текущем состоянии процесса с контрольными границами, представляющими пределы собственной изменчивости (разброса) процесса. ККШ используют для оценки того, находятся или не находятся производственный процесс, процесс обслуживания или административного управления в статистически управляемом состоянии. Первоначально ККШ были разработаны для применения в промышленном производстве. В настоящее время их широко используют в сфере обслуживания и других областях.

Контрольная карта – это графический способ представления и сопоставления информации, основанный на последовательности выборок, отражающих текущее состояние процесса, с границами, установленными на основе внутренне присущей процессу изменчивости.

Контрольная карта (рисунок 2) состоит из центральной линии, двух контрольных пределов (над и под центральной линией) и значений характеристики (показателя качества), нанесенных на карту для представления состояния процесса.

В определенные периоды времени отбирают (все подряд; выборочно; периодически из непрерывного потока и т. д.) n изготовленных изделий и измеряют контролируемый параметр.

Результаты измерений наносят на контрольную карту, и в зависимости от этого значения принимают решение о корректировке процесса или о продолжении процесса без корректировок. Сигналом о возможной разналадке технологического процесса могут служить:

- выход точки за контрольные пределы (точка ё); (процесс вышел из-под контроля);

- расположение группы последовательных точек около одной контрольной границы, но не выход за нее, что свидетельствует о нарушении уровня настройки оборудования;

- сильное рассеяние точек на контрольной карте относительно средней линии, что свидетельствует о снижении точности технологического процесса.

Верхний предел

Центральная линия

Нижний предел

Номер выборки

ё

Рис. 2. Образец контрольной карты

При наличии сигнала о нарушении производственного процесса должна быть выявлена и устранена причина нарушения.

На основании вышеизложенного можно сделать вывод, что качество – совокупность свойств и характеристик продукции, которые придают ей способность удовлетворять обусловленные или предполагаемые потребности.

Качество закладывается в товар с самого начала и контролируется на всех стадиях. Качественный товар получается, только если на всех стадиях соблюдаются необходимые требования.

Показателем качества продукции является его количественная характеристика, которую можно измерить и оценить, например, калорийность, мощность, прочность и т.п.

К методам управления качеством продукции относят: экономические, материального стимулирования, организационно-распорядительные, воспитательные и статистические.

Глава 2. Методы улучшения управления качеством продукции

2.1. Значение повышения качества продукции для предприятия

В настоящее время одной из серьезных проблем для российских предприятий является создание системы качества, позволяющей обеспечить производство конкурентоспособной продукции. Система качества важна при проведении переговоров с зарубежными заказчиками, считающими обязательным условием наличие у производителя подобной системы и сертификата на нее, выданного авторитетным сертификационным органом. Система качества должна учитывать особенности предприятия, обеспечивать минимизацию затрат на разработку продукции и ее внедрение. Потребитель желает быть уверенным в том, что качество поставляемой продукции будет стабильным и устойчивым, без брака и дефектов.

Брак может быть обнаружен на самом предприятии - производителе и за его пределами. Проявившийся в сфере реализации или в процессе использования продукции брак свидетельствует как о плохом ее качестве, так и о качестве работы предприятия. Он называется рекламацией.

Рекламации сравнивают по стоимости и по количеству с прошлым периодом. Их рассчитывают на 100, 1000, 10000 изделий в зависимости от объема производства. Появление рекламации наносит производителю не только материальный, но и моральный ущерб, сказываясь на его репутации.

Анализ брака, обнаруженного на предприятии, и анализ рекламаций следует начинать с изучения причин их возникновения. Это позволит более точно определить размер израсходованных средств и пути снижения затрат на обеспечение качества продукции.

Однако затраты, связанные с решением проблем по возникновению, предотвращению брака, иногда могут превышать затраты, которое несет предприятие, если брак не устранен. Для этого следует тщательно проанализировать затраты на предотвращение различных дефектов и их устранение. В этом могут помочь кривая Парето и дополнительные графики, отражающие издержки, связанные с этими дефектами, оценки издержек, связанных с решением проблем, и оценки времени, требующегося для решения проблем.

Проводимый анализ контроля качества помогает выявить главную проблему – создание бездефектного, качественного производства продукции.

Используя диаграмму «причины - результаты» можно проанализировать возникающую проблему, выявить и сгруппировать условия и факторы, влияющие на неупорядоченность системы управления качеством.

С помощью схемы Исикавы можно решать широкий спектр конструкторских, технологических, технических, экономических, организационных, социальных и других проблем[8].

Например, с помощью схемы Исикавы можно выявить недостатки еще в процессе производства (рисунок 3).

2.1 2.2

1.1 2.3

1.2 2.4

1.3 II

3.1 4.1

3.2 4.1.1 4.2

4.3

Рис. 3. Диаграмма Исикавы для анализа причин, вызывающих

увеличение брака готовой продукции

где: П – брак готовой продукции;

1- Механические свойства (безопасность узлов, безотказность, надежность креплений);

-

- – безопасность узлов (нет острых углов и заусениц):

- – надежность креплений;

- - безотказность (все узлы разбираются и собираются).

- – Наличие поверхностных дефектов (эстетичность).

- – царапины;

- – трещины;

- - вмятины;

- – неравномерность цвета.

3. – Качество проектирования (симметричность).

3.1 – сдвиг осей площадей в пределах ТУ;

3.2 – уклоны;

4. – Механическая обработка.

4.1– Вид используемого оборудования:

4.1.1 – станок полуавтомат;

4.2 – качество режущего инструмента;

4.3 - квалификация рабочего.

Теперь сделаем необходимые выводы. С помощью диаграммы «причины-результат» могут быть выявлены факторы, которые влияют на качество готовой производимой продукции на всех стадиях технологического процесса. То есть, получена информация, необходимая специалисту для принятия управляющих решений.

Анализ может показать (как это отражено на диаграмме Исикавы), что на процесс производства качественной продукции влияет несколько факторов: механические свойства, механическая обработка сырья, материалов, комплектующих и других компонентов, наличие поверхностных дефектов (эстетичность), и качество проектирования будущей продукции.

Диаграмма Исикавы используется как аналитический инструмент для отбора факторов и нацеливания на наиболее важные, приводящие к конкретному результату причины, поддающиеся управлению.

Значение повышения качества состоит в том, что качественная продукция открывает экспортную дорогу на платежеспособные западные рынки. Без проведения анализа качества на всех этапах производства и реализации у предприятия не будет возможности повышать свою конкурентоспособность, расширять зону охвата рынка и выходить на экспорт.

Являясь важным инструментом в борьбе за рынки сбыта, качество обеспечивает конкурентоспособность товара. Конкурентоспособность определяется совокупностью качественных и стоимостных особенностей товара, которые могут удовлетворять потребности потребителя, а также расходами на приобретение и потребление соответствующего товара. Среди продукции аналогичного назначения большей конкурентоспособностью обладает та, которая обеспечивает наибольший полезный эффект по отношению к суммарным затратам потребителя.

2.2. Пути повышения качества продукции на предприятии

Для нахождения путей улучшения управления качеством продукции, необходимо выявить те первопричины, которые создают наибольшие трудности. Для этого используем диаграмму Парето. Она позволит осуществить распределение усилий и объективно представить фактическое положение дел в понятной и наглядной форме.

Диаграмма Парето - это схема, построенная на основе группирования по дискретным признакам, ранжированная в порядке убывания и оказывающая кумулятивную частоту[9].

Что касается конкретного производства, то проблемы качества оборачиваются потерями (дефектные изделия и затраты. связанные с их производством). Чрезвычайно важно прояснить картину распределения потерь. Большинство из них будет обусловлено незначительным числом видов основных дефектов, вызванных небольшим числом главных причин. Таким образом, выяснив причины появления основных существенно важных дефектов, можно устранить почти все потери, сосредоточив усилия на ликвидации именно этих причин. В этом и заключен принцип ныне широко применяющейся диаграммы Парето.

Для построения диаграммы Парето необходимо проранжировать первопричины происхождения брака. То есть те причины, которые показаны на схеме Исикавы. Допустим, у изделия, при производстве, обнаружено 24 вида дефектов.

Для этого разработаем бланк таблицы, предусмотрев в ней графы для процентов к общему итогу, кумулятивных процентов. Расположим данные в порядке значимости (таблица 1).

Таблица 1. Исходные данные для построения диаграммы Парето

|

№ |

Параметры |

Число дефектов |

Кумулятивное число дефектов |

Процентное соотношение (число дефектов : на «Итого») |

Кумулятивные проценты |

|

1 2 3 4 5 |

Механическая обработка Наличие поверхностных дефектов Механические свойства Качество проектирования Прочие |

11 8 3 2 |

11 19 22 24 |

45,8 33,3 12,5 8,4 |

45,8 79,1 91,6 100 |

|

Итого |

24 |

- |

100 |

- |

Построение диаграммы Парето: на оси абсцисс откладывают данные графы 1 (таблица 1) («прочие факторы» всегда располагают на оси абсцисс последними), а на оси ординат данные графы 2.

Строят столбчатый график, где каждому типу дефекта соответствует прямоугольник (столбик), вертикальная сторона которого соответствует значению числа дефектов этого вида брака. На правой стороне графика по оси ординат откладывают значения кумулятивного процента и вычерчивают кривую кумулятивной суммы (кумулятивного процента).

Данная кривая носит название кривой Лоренца, а полученный график называется диаграммой Парето.

Число дефектов

15

14

13

12

11

10

9

8

7

6

5

4

3

2

1

100

90

50

20

10

10

Кумулятивный процент

Типы дефектов

Рис. 4. Диаграмма Парето по видам дефектов

Проведенный анализ Парето ранжирует отдельные области по значимости и призывает менеджеров по качеству выявить и в первую очередь устранить те причины, которые вызывают наибольшее количество проблем. В данном случае выяснилось, что в первую очередь важное значение имеют дефекты механической обработки узлов при изготовлении продукции.

Анализируя факторы, формирующие данную проблему, можно принять следующие меры, позволяющие повысить качество изготовляемой продукции.

По фактору 1 (механическая обработка).

Несмотря на большое разнообразие используемого оборудования, у данного оборудования большая степень изношенности и часты сбои в работе. В результате возникают небольшие дефекты в производимой продукции. Лучше всего закупить новое, технологически более оснащенное и усовершенствованное оборудование, или, в крайнем случае, провести капитальный ремонт имеющегося.

По фактору 2 (наличие поверхностных дефектов).

Несмотря на большое разнообразие используемых марок материала, лучше иметь одного - двух партнеров-поставщиков. Это позволит предприятию знать, что используемый материал и комплектующие - высококачественные. Поступаемое сырье, материал и комплектующие должны сопровождаться сертификатом качества.

По фактору 3 (механические свойства).

Данные параметры целиком и полностью зависят от человеческого фактора. Хорошо обученный человек увереннее чувствует себя в коллективе, способен на роль лидера, имеет преимущества в карьере. Следовательно, качество продукции зависит от степени знаний работника и его мотивации.

По фактору 4 (качество проектирования).

Процесс разработки проектов и нормирование материалов – является механизированным. Но отслеживать точность работы механизмов должен специальный работник. Квалификация персонала также имеет большое значение для качественного выполнения работы. Не следует поручать рабочим низшего разряда выполнение работы более высокого уровня.

Качество изготовления узлов и деталей при механической обработке зависит и от используемого режущего инструмента. Рекомендуется регулярно затачивать режущие части оборудования, использовать инструмент для соответствующей марки материала.

По фактору 5 (прочие).

Прочие дефекты не установлены.

Основной причиной брака обычно является поставка некачественного сырья или иных видов материальных ресурсов, а также страдает механическая обработка поступаемого сырья и материалов. Следует уделить внимание оборотным средствам предприятия и направить усилия на повышение качества выпускаемой продукции за счет более качественной механической обработки сырья и материалов. То есть изменить состав и качество оборудования, используемого для производства продукции.

Системы управления качеством представляют собой органическое сочетание экономических, правовых и других факторов влияющих на качество. С помощью нововведений можно не только избежать консерватизма и застоя в развитии комплексного подхода к качеству, но и сознательно и уверенно двигаться дальше. В системах качества нововведения делятся на две группы:

- функциональные

- системные

К функциональным относятся нововведения, затрагивающие задачи одной из функций управления качеством и не требующие структурных изменений системы. В крайнем случае, необходимость в структурных изменениях столь незначительна, что их можно не проводить.

К системным относятся нововведения, которые затрагивают не одну, а несколько функций управления качеством и вызывают необходимость внесения изменений в содержание элементов системы. Системные нововведения могут касаться одной функции, но по масштабам воздействия влияют на другие функции, что приводит к необходимости внесения в них изменений.

В данном случае при изготовлении продукции возможен переход от сдельной формы оплаты труда к повременной или повременно-премиальной. Известно, что сдельная оплата труда во многих случаях отрицательно влияет на качество изготовления и в определенный момент времени, когда качество начинает опускаться ниже допустимого предела, возникает необходимость от этой системы отказаться и перейти к повременной или смешанной оплате труда. Такое нововведение входит в состав функции управления качеством - материального стимулирования улучшения качества.

Изменение формы оплаты труда затронет другие функции - технологическую подготовку производства, контроль качества, а по масштабам воздействия окажет влияние на очень большую группу участников процесса обеспечения качества.

На предприятии наибольшее внимание следует уделять функциональным нововведениям (испытание новых форм организации производства, новых технологий, более полного применения экономических факторов, методов измерения и контроля параметров качества), так как системные нововведения требуют значительных затрат и большего отрезка времени.

Но может наступить момент, когда системные нововведения займут более преимущественное положение, т.е. наилучшего результата можно достичь при оптимальном сочетании возможностей общих нововведений, что зависит от опыта и искусства руководителей и его помощников.

Применение экономических методов к управлению качеством продукции приведет к[10]:

- повышению качества изготовляемой продукции;

- снижению затрат на производство и сбыт за счет снижения брака продукции;

- своевременному выполнению своих обязательств перед потребителями;

- экономии финансовых ресурсов за счет уменьшения количества ошибок на стадиях разработки новых видов продукции;

- и главное – постоянному повышению степени удовлетворенности потребителя, а значит, и объему продаж, и конкурентоспособности.

Таким образом, можно сделать вывод, что качество продукции позволяет укрепить конкурентоспособность предприятия и расшить зону охвата рынка, привлекая новых клиентов.

Качество продукции выражается в отсутствии брака и дефектов.

Анализ брака и дефектов, обнаруженных на предприятии, следует начинать с изучения причин их возникновения. Это позволит более точно определить размер израсходованных средств и пути снижения затрат на обеспечение качества продукции.

Используя диаграмму «причины - результаты» можно проанализировать возникающую проблему, выявить и сгруппировать условия и факторы, влияющие на неупорядоченность системы управления качеством.

Диаграмма Исикавы является очень эффективным средством для выявления факторов и причин влияющих на проблему, что является наиболее важным для управления качеством продукции.

Заключение

Переход к рыночной экономике обусловливает необходимость изучения опыта ведущих компаний мира в достижении высокого качества, считающих, что на достижение качества должны быть направлены усилия всех служб. Ключевую роль в повышении качества играют оценки и требования потребителей, информация о неисправностях, просчетах и ошибках.

Важнейшим фактором роста эффективности производства является улучшение качества выпускаемой продукции. Производители всего мира стараются сделать всё возможное, чтобы их продукция была высокого качества и как следствие пользовалась спросом у потребителя. Стоит помнить, что качество продукции влияет и на спрос, и на конкурентоспособность, и на конечную стоимость выпускаемой продукции.

Качество – совокупность свойств и характеристик продукции, которые придают ей способность удовлетворять обусловленные или предполагаемые потребности.

Качество товара, его эксплуатационная безопасность и надежность, дизайн, уровень послепродажного обслуживания являются для современного покупателя основными критериями при совершении покупки и, следовательно, определяют успех или неуспех фирмы на рынке.

Качество закладывается в товар с самого начала и контролируется на всех стадиях. Качественный товар получается, только если на всех стадиях соблюдаются необходимые требования.

Показателем качества продукции является его количественная характеристика, которую можно измерить и оценить, например, калорийность, мощность, прочность и т.п.

К методам управления качеством продукции относят: экономические, материального стимулирования, организационно-распорядительные, воспитательные и статистические.

Значение повышения качества достаточно многообразно. Решение этой проблемы на микроуровне важно и для экономики в целом, так как позволит установить новые и прогрессивные пропорции между отраслями и внутри отраслей, например между металлургической промышленностью и машиностроением.

Если не уделять серьезного внимания качеству, потребуются значительные средства на исправление дефектов. Гораздо большего эффекта можно достичь разработкой долгосрочных программ по предотвращению дефектов.

Используя диаграмму «причины - результаты» можно проанализировать возникающую проблему, выявить и сгруппировать условия и факторы, влияющие на неупорядоченность системы управления качеством.

Диаграмма Исикавы является очень эффективным средством для выявления факторов и причин влияющих на проблему, что является наиболее важным для управления качеством продукции.

Анализ причин возникновения брака продукции обычно выявляет, что на процесс производства качественной продукции оказывает влияние несколько факторов: механические свойства, механическая обработка сырья, материалов, комплектующих и других компонентов, наличие поверхностных дефектов (эстетичность), и качество проектирования будущей продукции.

Основная причина возникновения брака продукции – не качественное закупаемое сырье и материалы. Необходимо заключать договора на поставку сырья, материалов, комплектующих с четким указанием на возможность либо возврата, либо компенсации за некачественное сырье и материалы.

Строгий и объективный контроль качества изделий работниками препятствует возникновению брака, способствует уменьшению объемов недоброкачественных изделий, поставляемых потребителям, снижает вероятность появления неизбежно возникающих при плохом контроле дополнительных непроизводительных расходов по выявлению и устранению различных дефектов в уже собранных изделиях, хранению, отгрузке и транспортировке недоброкачественной продукции к потребителям, ее входному контролю специальными подразделениями и возврату дефектной продукции изготовителям.

Обязательной обязанностью менеджеров по качеству любого предприятия должно стать проведение анализ затрат на качество, который должен проводится как на уровне предприятия в целом, так и на уровне отдельных подразделений.

Список используемой литературы

Учебная и специализированная литература

- Ансофф И. Стратегическое управление. Учебник – М., Инфра-М, 2010 – 382с.

- Азоев Г.Л., Челенков А.П. Конкурентные преимущества фирмы. – М: ОАО «Типография «Новости»», 2010. – 364с.

- Болт Г. Дж. Практическое руководство по управлению сбытом. Учебное пособие для вузов – М., Экономика, 2012. -252с.

- Бенделл Т., Наставники по качеству: Сборник кратких очерков о самых знаменитых зарубежных деятелях в области качества М.: РИА 2013. – 180с.

- Горленко О.А., Мирошников В.В. Создание систем менеджмента качества в организации: Монография. – М.: Машиностроение-1, 2010. – 126 с.

- Гличев А. В., Круглов М. И. Управление качеством продукции. Учебник М: «Экономика» 2014. – 382с.

- Корнеева Т. В. Толковый словарь по метрологии, измерительной технике и управлению качеством. – М.: Русский язык, 2011. – 220с.

- Кураев А.П., Семенов О.Л., Трошин К.В. Управление качеством на предприятии. Методическое пособие – М.: ЮНИТИ 2010 – 382с.

- Мазур И.И., Шапиро В.Д. Управление качеством. 4-е изд-е, стереотипное, учебное пособие – М.: Омега-Л, 2010 – 400с.

- Мирошенко В.В. Сертификация продукции и систем качества. – СПб.: Питер 2012. -282с.

- Фейгенбаум А. Контроль качества продукции. Методическое пособие сокр. Пер. с англ. – М.: Экономика 2014. – 180с.

- Мхитарян В. С. Методы в управлении качеством продукции. Учебник – М.: Финансы и статистика, 2012. – 560с.

- Статистические методы повышения качества. Учебник / Под. Ред. Хитоси Кумэ, Коуль Поль Ферии. – М: Финансы и статистика, 2014 – 453с.

Периодическая литература и Интернет-источники:

15. Ж-л «Стандарты и качество» №5 май 2016г. Кузьмин А.М. статья

«Методы Пироля — один из инструментов управления качеством» стр.21

16. Ж-л «Тестирование и качество» № 8 август 2015г. Лобанов А.А. статья «Эффективный инструмент для руководителя» стр. 41

-

Кураев А.П., Семенов О.Л., Трошин К.В. Управление качеством на предприятии. Методическое пособие – М.: ЮНИТИ 2010 – с. 82. ↑

-

Фейгенбаум А. Контроль качества продукции. Методическое пособие сокр. Пер. с англ. – М.: Экономика 2011. – с. 64. ↑

-

Гличев А. В., Круглов М. И. Управление качеством продукции. Учебник М: «Экономика» 2014. – с. 117. ↑

-

Гличев А. В., Круглов М. И. Управление качеством продукции. Учебник М: «Экономика» 2014. – с. 120. ↑

-

Болт Г. Дж. Практическое руководство по управлению сбытом. Учебное пособие для вузов – М., Экономика, 2012. - с. 123. ↑

-

Мхитарян В. С. Методы в управлении качеством продукции. Учебник – М.: Финансы и статистика, 2012. – с. 208. ↑

-

Статистические методы повышения качества. Учебник / Под. Ред. Хитоси Кумэ, Коуль Поль Ферии. – М: Финансы и статистика, 2010 – с. 211. ↑

-

Мазур И.И., Шапиро В.Д. Управление качеством. 4-е изд-е, стереотипное, учебное пособие – М.: Омега-Л, 2010 – с. 254. ↑

-

Мазур И.И., Шапиро В.Д. Управление качеством. 4-е изд-е, стереотипное, учебное пособие – М.: Омега-Л, 2010 – с.261. ↑

-

Ж-л «Тестирование и качество» № 8 август 2015г. Лобанов А.А. статья «Эффективный инструмент для руководителя» стр. 41 ↑

- «Международный опыт развития школьного и студенческого спорта» .

- Учет и анализ прибыли. Пути повышения рентабельности ( 1. Теоретические основы управления прибылью предприятия)

- Учет и анализ прибыли. Пути повышения рентабельности.

- Понятие и принципы авторского права (Вступительная часть.)

- Система источников предпринимательского права (1. Развитие законодательства, регулирующего хозяйственную деятельность. Значение Гражданского кодекса в регулировании предпринимательской деятельности.)

- Понятие и виды наследования (Глава 1. Общее положение наследственного права)

- Современная Бюджетная политика России

- Анализ и оценка экономического положения банка по методике Банка России» (на примере АО «Всероссийского банка развития регионов» (ВБРР))

- Общие правила выплаты пенсий

- Оценка качества товаров (на примере ветчины)

- Процессы принятия решений в организации. (Теоретические аспекты принятия управленческих решений)

- Определение рынка сбыта, как один из этапов организации коммерческой деятельности (на примере ООО «Сельскохозяйственное предприятие им. Чапаева»)