Содержание технологии RP (Краткая характеристика производственного предприятия)

Содержание:

Введение

Одной из наиболее важных составляющих производственного процесса является планирование производства, которое обеспечивает эффективность функционирования производственного предприятия в целом. Это обусловлено тем, что производственное предприятие не находится в вакууме, а функционирует в системе, которая, в свою очередь диктует свои условия, такие как, например, изменяющийся спрос на продукцию. Стоит помнить и о том, что производство само по себе является системой, которая так же подвержена изменениям и выдвигает свои требования, которым необходимо соответствовать.

Оперативные модели планирования процессов производства были разработаны для того, чтобы разрешить проблему нескоординированности таких процессов как подготовка производства, основного производства и обслуживающих производство операций. Эта нескоординированность приводит к таким проблемам на производстве как увеличение запасов сырья и готовой продукции, увеличение продолжительности производственного цикла, потерям рабочего времени и, как следствие, неритмичности работы.

В настоящее время существует ряд систем планирования производства, успешно применяемый на практике. Это системы стандарта MRP, система Just in time – «точно в срок», и другие.

Актуальность данной темы обусловлена большим количеством исследований и публикаций, в которой рассматривается как концепция RP – «планирование ресурсов», так и системы стандартов MRP в частности. При этом рассмотрение данных вопросов происходит с разных углов и в настоящее время исследование происходит на стыке нескольких групп изучаемых дисциплин, таких как: информационные технологии, планирование производства и логистические дисциплины.

Целью данной работы является рассмотрение концепции RP – «планирование ресурсов» в рамках производственного планирования и дать характеристику системам стандарта MRP, используемых на производстве, отразить их взаимосвязь и различие друг с другом.

Объектом исследования является производственное предприятие.

Предметом исследования – микрологистические системы стандарта MRP, как одного из подходов к планированию на производстве.

Задачами, для достижения поставленной цели будут являться:

- Дать определение и рассмотреть понятие микрологистической системы в структуре логистических систем в рамках производства.

- Рассмотреть систему планов на производстве.

- Сравнить два механизма планирования производства (вытягивающий и выталкивающий). Определить факторы выбора того или иного механизма.

- Дать краткое определение концепции RP – планирование ресурсов и рассмотреть характеристику MRP-подхода.

- Рассмотреть микрологистические системы стандарта MRP.

Структура курсовой работы:

В первой главе дается краткая характеристика производственного предприятия (определение, цели и функции), перечисляются виды логистических систем в производстве и их содержание, рассматривается система планирования на производстве, как одна из функций управления, также структура производственных планов. Так же приведена структура производственных ресурсов.

Во второй главе рассматриваются два типа систем планирования производства, проводится их сравнительный анализ, даются характеристики двух систем управления производством (JIT и MRP), основанных на данных типах, дается описание MRP-подходу.

В третьей главе рассматриваются микрологистические системы стандарта MRP в последовательности их функционального развития.

В заключении приведены краткие выводы по результатам исследования темы.

Глава 1. Производство как функция предприятия. Содержание планирования производства

1.1. Краткая характеристика производственного предприятия

Предприятие – комплексная, открытая социально-экономическая система, объединённая множеством специфических связей с окружающей внешней средой.

Предприятие как объект – целостная совокупность структурных подразделений определенной организации: состава и взаимосвязей. Специфика внутренней организации и внешних связей обусловливается содержанием и характером его производственной деятельности.

Предприятие как объект так же характеризуется технологическим процессом (процессом создания продукции или услуг), и таким образом, в общем виде представляет собой «производственную функцию».

Предприятие как субъект – самостоятельное в хозяйственном, финансовом, и социальном отношениях организационно-правовая структура, в процессе деятельности которой под влиянием диспозитивного (управленческого) фактора происходит соединение всех необходимых элементарных факторов (средств труда, предметов труда и живого труда) для производства благ (продукции, услуг), предназначенных для удовлетворения потребностей с целью получения дохода (прибыли). [3, c.7]

Предприятие принято классифицировать по степени разделения труда и специализации производства, что позволяет выделить из них промышленные.

Выделяют следующие характерные черты промышленного предприятия:

- производство материальной продукции;

- глубокая специализация производства и разделение труда;

- преимущественное использование средств труда: машин, оборудования;

- использование значительных объемов капитальных и финансовых ресурсов; [3, с.8]

Главная цель любого производственного предприятия – удовлетворение потребностей запросов потребителей посредством своей продукции. Исходя из этой цели формируется содержание корпоративной миссии предприятия, которая в итоге конкретно отвечает на такие вопросы как:

- Какие конкретно потребности?

- Каким конкретно потребителям?

- С помощью какого оборудования?

- На каком конкретном рынке?

- На основе какого конкретного преимущества будут удовлетворены запросы потребителей?

Деятельность предприятия как социально-экономической системы носит целенаправленный характер, из чего вытекает система целей организации со своей определенной структурой и взаимосвязями.

Независимо от содержания цели классифицируются:

- индифферентные (достижение одной из которых не зависит от реализации других);

- комплементарные (эффект достижения одних характерен и для других);

- конкурирующие (эффект достижения одних оборачивается противоположным результатом для других); [3, c.9]

Цели так же можно классифицировать и по характеру содержания:

- социальные цели (направленные на достижение социального статуса как самого предприятия, так и социальных групп его сотрудников, так же на реализации корпоративно-социальной ответственности перед другими субъектами окружающей среды);

- экологические цели (направленные на достижение определенного взаимодействия с окружающей средой);

- экономические цели (направленные на достижение конкурентоспособного, эффективного функционирования и развития предприятия). Примерами таких целей может быть, например, занятие определенной конкурентной позиции, создание имиджа и др.

Таблица 1.1 – Структура экономических целей предприятия [3, c.10]

|

Экономические цели |

||

|

Предметные |

Результативные |

Финансовые |

|

Вид, тип, структура производства и сбыта продукции/услуг Объем производства и реализации продукции Размер и структура производственных мощностей площадей и складов Размещение и организация производства и сбыта (сбытовая сеть) Потребительские свойства и качество продукции (услуг) |

Объем и структура оборота Величина структуры издержек Размер и доля вновь созданной стоимости Прибыль и рентабельность продукции Структура распределения прибыли |

Платежеспособность Объем и структура ликвидных средств и резервов Оставляемая прибыль Объем и структура капитала Структура и объем инвестиций финансирования |

Чтобы корпоративная миссия предприятия была выполнена полноценно, путем выполнения всех заложенных в нее задач, предприятию необходимо системно организовать определенную совокупность видов деятельности – основных функций предприятия.

Таблица 1.2 – Основные функции предприятия [3, c.11]

Содержание

|

Наименование функции |

Примечание |

||

|

Сбыт |

Функциональная деятельность по распределению, продаже и доведению готовой продукции и услуг до потребителей |

Основной предмет функциональной деятельности – товар |

|

|

О Б Е С П |

Маркетинг |

Функциональная деятельность предприятия по изучению, анализу и формированию рынков, направленное на удовлетворение потребностей потребителей |

Основной предмет функциональной деятельности – информация |

|

Е Ч Е Н И Е |

Финансовое (Финансирование) |

Функциональная деятельность предприятия по мобилизации и привлечению финансовых и денежных ресурсов инвесторов и кредиторов |

Финансы – метаресурс, необходимый для приобретения всех других ресурсов |

|

Кадровое (Наем персонала) |

Функциональная деятельность предприятия по мобилизации и привлечению (поиск, подбор, отбор, наем, расстановка, подготовка, переподготовка, обучение диспозитивных и элементарных трудовых ресурсов – персонала предприятия (менеджеров, специалистов, рабочих и служащих) |

Кадры являются не только активным трудовым фактором производства, но и социальной среды и одновременно выступает как цель социально-экономического развития |

|

|

Материально-техническое обеспечение (МТО) |

Функциональная деятельность предприятия по приобретению, доставке, сохранению и подготовке к использованию материально-технических ресурсов (средств производства, материалов, сырья, полуфабрикатов и др.) во всех видах функциональной деятельности предприятия |

Материально-техническому обеспечению подлежит не только производственная, но и все другие виды деятельности предприятия |

|

|

Производство (изготовление) |

Функциональная деятельность предприятия по соединению материально-технических ресурсов под воздействием живого труда в продукт труда (продукцию предприятия) |

Производство как функция характерна для промышленного производства |

|

|

Управление |

Системная функциональная деятельность предприятия, направленная на формирование и достижение цели предприятия |

Особый вид целенаправленной деятельности предприятия |

|

1.2 Виды логистических систем в производстве

Тема курсовой работы требует рассмотрения производства с точки зрения логистической системы.

Производство – это объект управления, т. е. управление производством имеет дело с производством и производственными системами. Функционирование производственной системы представляет собой целенаправленный процесс, благодаря которому элементы производства превращаются в полезный результат. Так как производственные системы относятся к системам с управлением, в которых осуществляются функции целеполагания и целеосуществления, то совокупность элементов системы подразделяется на управляемые и управляющие объекты, т. е. управляемую и управляющую подсистемы. Управлять системой означает обеспечить ее целенаправленное поведение в изменяющихся условиях. — [4, c.17]

Система – это так или иначе упорядоченная совокупность элементов (компонентов) или частей, взаимодействующих между собой. При этом каждый компонент может представлять самостоятельную систему, включающую в себя более простые элементы.

Продвижение материальных потоков осуществляется квалифицированным персоналом с помощью разнообразной техники: транспортные средства, погрузочно-разгрузочные устройства и т. д. В логистический процесс вовлечены различные здания и сооружения, ход процесса существенно зависит от степени подготовленности к нему самой движущейся и периодически накапливаемой в запасах продукции. Совокупность производительных сил, обеспечивающих прохождение продукции, лучше или хуже, но всегда как-то организована. По существу, если имеют место материальные потоки, всегда имеет место какая-то товаропроводящая система.

Логистика ставит и решает задачу проектирования гармоничных, согласованных материалопроводящих (логистических) систем, с заданными параметрами материальных потоков на выходе. Отличает эти системы высокая степень согласованности входящих в них производительных сил в вопросах управления сквозными материальными потоками. [2, с.68]

Логистические системы делятся на макрологистические, мезологистиские и микрологистические.

Макрологистическая система представляет собой определенную инфраструктуру экономики региона, страны или группы стран. При формировании макрологистической системы, охватывающей разные страны, необходимо преодолеть трудности, связанные с правовыми и экономическими особенностями международных экономических отношений, с неодинаковыми условиями поставки товаров, различиями в транспортном законодательстве стран, а также ряд других барьеров.

Мезологистические системы — материалопроводящие системы, создаваемые объединенными усилиями контрагентов, связанных хозяйственными договорами. Элементами мезологи-стических систем, как и макрологистических, являются отдельные организации. Однако если на уровне макрологистики наличие хозяйственных отношений между отдельными предприятиями не является обязательным, то мезологистическая система обеспечивает продвижение потоков конкретной продукции через цепь организаций, связанных между собой конкретными договорами.

Микрологистические системы являются подсистемами, структурными составляющими макро- и мезологистических систем. К ним относят различные производственные и торговые предприятия, территориально-производственные комплексы. Микрологистические системы представляют собой класс внутрипроизводственных логистических систем, в состав которых входят технологически связанные производства, объединенные единой инфраструктурой. В рамках макро- и мезологистики связи между отдельными микрологистическими системами устанавливаются на базе товарно-денежных отношений. Внутри микрологистической системы также функционируют подсистемы. Однако основа их взаимодействия бестоварная. Это отдельные подразделения внутри фирмы, объединения либо другой хозяйственной системы, работающие на единый экономический результат.

На микроуровне логистическая система может быть представлена в виде следующих основных подсистем:

- Закупка – подсистема, которая обеспечивает поступление материального потока в логистическую систему.

- Планирование и управление производством — эта подсистема принимает материальный поток от подсистемы закупок и управляет им в процессе выполнения различных технологических операций, превращающих предмет труда в продукт труда.

- Сбыт — подсистема, которая обеспечивает выбытие материального потока из логистической системы.

Как видим, элементы логистических систем разнокачественные, но одновременно совместимые. Совместимость обеспечивается единством цели, которой подчинено функционирование каждого из элементов логистической системы.

Единство цели логистической системы можно сформулировать как: «нужный продукт, в нужном месте, в нужное время с минимальными затратами». [2, c.71]

1.3 Планирование и система планов на производстве

Планирование – разработка планов экономического и социального развития, а также комплекса практических мер по их выполнению. Планирование производства поэтапно охватывает работу людей и движение ресурсов, нацеленных на получение заданного конечного результата.

К основным принципам планирования относятся:

- непрерывность (разработка долгосрочных, среднесрочных и годовых планов);

- нацеленность планов на рациональное использование всех ресурсов производства и повышение его эффективности;

- работа ведущих звеньев производства и приоритетность её выполнения;

- взаимная увязка и координация выполнения плана производства;

Планирование включает в себя последующие фазы:

- анализ;

- прогноз;

- постановку цели;

- выработка программы;

В качестве информации могут использоваться:

- данные по количеству запасов сырья и материалов;

- сведения об объемах производства;

- сведения о видах производимой продукции и др.;

На основании этих данных делают выводы о текущем состоянии производства и, исходя из этого, определяется планируемый объем продаж, планируются объемы заказов сырья и материалов.

В практике Российской Федерации различают следующие методы планирования:

- балансовый;

- нормативный;

- программно-целевой;

- по технико-экономическим факторам;

Все производства должны рассматривать план как систему и при его разработке необходимо предусматривать:

- определение целей и задач;

- ресурсы (предполагает собой, определение потребности в финансовых, материальных, трудовых ресурсах, а также оптимизацию их структуры для достижения поставленной цели);

- установление пропорций;

- организацию выполнения плана;

- контроль за выполнением плана;

Система планов включает в себя:

- долгосрочные планы (10-15 лет) нацеленные на решение многих стратегических направлений деятельности производства;

- среднесрочные планы, конкретизирующие стратегические планы и разрабатываются, как правило на 3-5 лет;

- текущие (краткосрочные) - в них увязывают все направления деятельности производства и работу всех его структурных подразделений на предстоящий год. Этот план охватывает выпуск и сбыт продукции, исследования и разработки, развитие персонала и другие ресурсы;

- оперативные планы в которых предусматривается детальная разработка плана по решению конкретных вопросов деятельности производства в текущих декаде, месяце, квартале; [6 с. 54-57]

Большое значение при оперативном планировании имеет определение всей суммы работы, которую надлежит выполнить в определенные календарные сроки.

Исходными данными для проведения оперативного планирования являются показатели плана производства и реализации продукции на год с распределением по кварталам и месяцам, календарно-плановые нормативы, техническая документация - спецификация изделий, маршрутная технология и пр.

Содержанием оперативного планирования являются сопоставление графиков движения предметов труда во времени и пространстве в процессе производства, доведение разработанных календарных графиков и планов до цехов, участков и рабочих мест. [6 с.62]

Первой составной частью оперативного планирования являются утвержденные календарно-плановые нормативы:

- такт (для поточно-массового производства и многономенклатурных поточных линий);

- размер партии (для серийного производства);

- периодичности запуска партии (для серийного производства);

- длительность цикла (для межцехового и цехового планирования);

- опережение (для серийного производства);

- заделы (технологические, оборотные, транспортные, страховые и др.);

Планы работ выдаются каждому цеху и участку. На основе месячного задания группа оперативного планирования составляет заказные задания. При составлении этих заданий производиться корректировка плана с учетом конкретных цеховых условий и ожидаемых изменений которые должны произойти на производственных участках в течение планируемого периода.

Оперативное планирование по этапам делиться на календарное планирование и диспетчирование. При календарном планировании предусматривается разработка плановых заданий и доведения их до исполнителей. Диспетчирование представляет собой непрерывный контроль хода производства и в соответствии с оперативными планами и координированием работы взаимосвязанных производственных участков и цехов. [6 c.63-67].

1.4 Ресурсы производства

Производственные ресурсы можно условно разделить на 3 группы:

- основные производственные фонды (ОПФ);

- основные средства;

- персонал предприятия

ОПФ, в свою очередь, делятся на производственные и непроизводственные. К основным производственным фондам относятся фонды, которые непосредственно участвуют в производственном процессе или создают условия для производственного процесса.

Основные непроизводственные фонды – объекты бытового, культурного и медицинского назначения, такие как жилые дома, столовые, объекты коммунального хозяйства, здравоохранения и пр.

Основные производственные фонды включают в себя:

- здания (производственные корпуса основных и вспомогательных цехов, лабораторий, складов и т.д.);

- сооружения (шахты, штольни, скважины, эстакады и т.д.);

- передаточные устройства (водопроводная сеть, электро- и теплосети, паропроводы, т.е. объекты, осуществляющие передачу различных видов энергии от машин-двигателей к рабочим машинам);

- машины и оборудование (машины-генераторы, электрические машины, передаточные электростанции, компрессоры, электродвигатели и пр.);

- транспортные средства (электрокары, вагонетки, тележки и пр.);

- производственный и хозяйственный инвентарь; [6 с.21]

Оборотные средства - совокупность денежных средств, авансируемых для создания оборотных производственных фондов и фондов обращения, обеспечивающих непрерывный кругооборот денежных средств.

Оборотные производственные фонды – предметы труда (сырье, основные и вспомогательные материалы, покупные полуфабрикаты, топливо, энергия, тара, запасные части и т.д.); средства труда со сроком службы не более одного года или стоимостью не более установленного размера оплаты труда в месяц (малоценные, быстроизнашивающиеся предметы и инструменты); незавершенное производство, расходы будущих периодов. [6, с.29]

Персонал (рабочая сила) - активный элемент процесса производства и является одним из слагаемых ресурсного обеспечения производства.

Персонал предприятия принято разделять на:

- основных и вспомогательных рабочих производства, которые подразделяются по профессиям, специальностям и по квалификации.

- служащих, которые осуществляют подготовку и оформление документов, учет и контроль, заняты хозяйственным обслуживанием и делопроизводством

- специалистов, которые состоят из работников, занятых выполнением инженерно-технических, экономических, бухгалтерских, юридических и в других аналогичных функциях.

- руководителей, к которым относятся работники, занимающие должности руководителя производства, его заместители начальники участков и т.п. [6, c. 34]

Глава 2. Теоретические основы концепции RP – «Планирование ресурсов»

2.1 Сравнительный анализ систем планирования производства

Управление материальными потоками в рамках внутрипроизводственных логистических систем может осуществляться различными способами, из которых выделяют два основных: толкающий и тянущий, принципиально отличающиеся друг от друга. [2, с.156]

Тянущая система основана на «вытягивании» продукта последующей операцией с предыдущей операции в тот момент времени, когда последующая операция готова к данной работе. Т. е. когда в ходе одной операции заканчивается обработка единицы продукции, посылается сигнал-требование на предыдущую операцию. И предыдущая операция отправляет обрабатываемую единицу дальше только тогда, когда получает на это запрос.

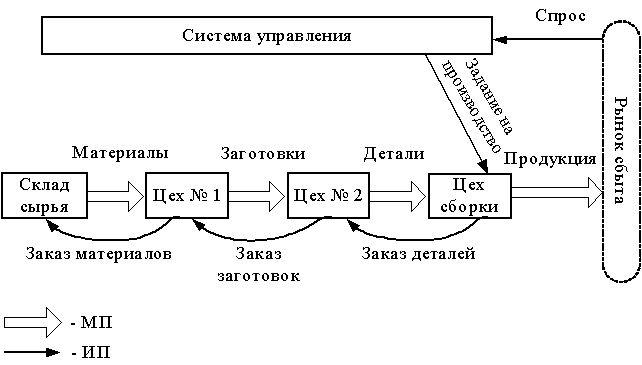

Рисунок 2.1. Схема вытягивающей системы планирования производства

Здесь центральная система управления не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи. [2, с.159]

Допустим, предприятие получило заказ на изготовление 10 ед. продукции. Этот заказ система управления передает в цех сборки. Цех сборки для выполнения заказа запрашивает 10 деталей из цеха № 1. Передав из своего запаса 10 деталей, цех № 1 с целью восполнения запаса заказывает у цеха № 2 десять заготовок. В свою очередь цех № 2, передав 10 заготовок, заказывает на складе сырья материалы для изготовления переданного количества также с целью восстановления запаса. Таким образом, материальный поток “вытягивается” каждым последующим звеном. Причем персонал отдельного цеха в состоянии учесть гораздо больше специфических факторов, определяющих размер оптимального заказа, чем это смогла бы сделать центральная система управления.

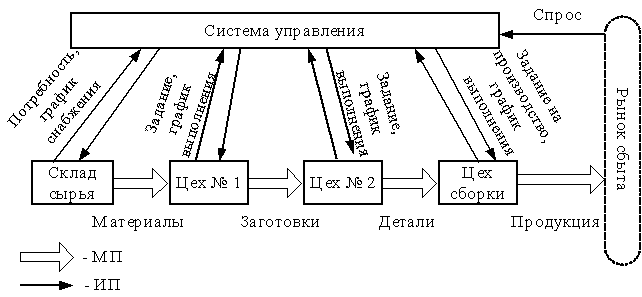

Толкающая система собой систему организации производства, в которой предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Таким образом, материальный поток “выталкивается” получателю по команде, поступающей на передающее звено из центральной системы управления производством.

Рисунок 2.2. Схема выталкивающей системы планирования производства

На практике реализованы различные варианты толкающих систем, известные под названием “системы MRP” (MRP I и MRP II). Возможность их создания обусловлена началом массового использования вычислительной техники. Системы MRP характеризуются высоким уровнем автоматизации управления, позволяющим реализовывать следующие основные функции:

- обеспечивать текущее регулирование и контроль производственных запасов;

- в реальном масштабе времени согласовывать и оперативно корректировать планы и действия различных служб предприятия — снабженческих, производственных, сбытовых.

В современных вариантах систем MRP решаются также различные задачи прогнозирования. В качестве методов решения задач широко применяются имитационное моделирование и другие методы исследования операций. [2, с. 156-160]

Сравнительный анализ этих 2х механизмов представлен в таблице 2.1

Таблица 2.1 – Сравнительный анализ выталкивающей и вытягивающей систем планирования производства [3, с.126]

|

Факторы |

Выталкивающий |

Вытягивающий |

|

|

Процессы |

организация |

- в значительной мере зависит от структуры расположения специализированного оборудования; - в значительной мере зависит от специализации рабочих |

Ориентирована (при прочих равных условиях) на реализацию принципа прямоточности |

|

планирование |

обусловлено производственным планом и структурой наличных запасов и ресурсов |

обусловлено потоком заказов потребителей |

|

|

контроль |

акцент на контроле выполнения производственного плана |

акцент на контроле качества производственных процессов |

|

|

Ресурсы |

материальные |

- цикловые заделы соответствуют единице производственного потока; - страховые запасы поддерживаются на определенном уровне; - запасы готовой продукции определяются соотношением структуры спроса и производственного плана; |

- цикловые заделы соответствуют единице производственного потока; - страховые запасы практически отсутствуют; - запасы готовой продукции практически отсутствуют; |

|

оборудование |

Характеризуется тенденцией к максимальной загрузке |

Структура оборудования предусматривает резервные мощности |

|

|

трудовые |

Возможность перемещения обусловливается профессиональной подготовкой преимущественно к выполнению специализированных операций и процессов |

Способны поддерживать (при прочих равных) принцип прямоточности производственного потока в силу профессиональной подготовки и квалификации в условиях ротации |

|

Принципиальное различие двух видов систем планирования и организации работ заключается в том, что в своей основе они имеют различные подходы к установлению ритма, определяющего движение материального потока. Причина в том, что «выталкивающая» и «вытягивающая» системы ориентируются на различный характер спроса.

«Выталкивающая» система ориентирована преимущественно на относительно постоянный спрос в течение довольно длительного промежутка времени. Поэтому в основе всех плановых расчетов она может использовать постоянные значения ритма изготовления продукции.

Системы «вытягивающего» типа в качестве планового периода для определения средних оборотных заделов рассматривают периоды от одного до трех месяцев. Оперативное управление в этих системах производится на значительно меньшем горизонте планирования (вплоть до нескольких часов). Поэтому значения ритма в этих системах переменны и носят характер, подчиненный нормативному уровню запасов (заделов).

2.2 Характеристики системы «Just in time» (точно в срок)

На практике к тянущим внутрипроизводственным логистическим системам относят систему «JIT» (точно в срок), разработанную и реализованную фирмой «Тойота» (Япония).

Оперативное управление на основе концепции JIT основано на «вытягивании» из предыдущего производственного звена нужного количества изделий тогда, когда в них возникла потребность.

Его цели — минимизация запасов и заделов всех видов, объема незавершенного производства, длительности производственного цикла; обеспечение «выравнивания» производства, т. е. сочетания поточных методов с достаточно частыми изменениями номенклатуры и объема выпуска продукции.

Отметим, что «вытягивающая» система JIT— это, по существу, лишь средство устранения запасов, одинаково эффективное для применения как во внутрипроизводственной сфере, так и в сфере осуществления компаниями внешних связей (в каналах снабжения и распределения).

Различия касаются только сложности внедрения системы ЛТ: во внутренней

среде компании это сделать проще, чем во внешней. Именно для целей внутрипроизводственного использования она первоначально и была разработана концерном Toyota.

При этом система ЛТ еще не рассматривалась как концепция,открывающая новые возможности регулирования выпуска товарной продукции в соответствии с колебаниями спроса. Эта возможность стала чрезвычайно актуальной в дальнейшем.

Вначале перед системой ЛТ ставилась локальная цель — устранить производственные запасы, высвободив часть оборотных средств для развития производства.

Главная идея системы ЛТ— устранить запасы за счет такой организации поставок в технологической цепи, когда материалы поступают в требуемом объеме, в указанное место точно в срок. Благодаря синхронизации поставок с потребностью в них, задаваемой производственным расписанием, подразделения работают «с колес» без страховых запасов и с минимальными оборотными заделами.

С развитием современных информационных технологий и телекоммуникационных сетей информационный обмен между поставщиками и потребителями стал доступным и экономичным средством, позволяющим компаниям эффективно управлять запасами (и заказами) не только в сфере собственного производства, но и в закупках, и в распределении.

Система ЛТ имеет существенный недостаток: при колебаниях спроса выше +10% агрегатного плана система начинает давать сбои. Для компенсации колебаний спроса приходится использовать страховые запасы, что противоречит идеологии ЛТ и снижает эффективность ее применения. [5, c. 386]

2.3 Теоретические основы MRP - подхода

Одной из наиболее популярных в мире логистических концепций, на основе которой разработано и функционирует большое число логистических систем, является концепция «Requirements/resource planning» — RP («планирования потребностей/ ресурсов»).

Концепцию RP часто противопоставляют логистической концепции «точно в срок», имея в виду, что на ней (в отличие от JIT -подхода) базируются логистические системы «толкающего» типа.

Главное отличие состоит в том, что управление запасами ориентировано на независимый спрос или независимую версию зависимого спроса, в то время как система MRP учитывает только зависимый спрос или зависимую версию независимого спроса. Также отсутствует ключевой параметр модели управления с фиксированной партией поставки — точка заказа. Момент получения нового заказа определяется условием, когда свободный остаток окажется меньше резервного запаса или нуля, если резерв не планируется. Если рассчитанная чистая потребность будет при этом превышать размер партии поставки, то заказывается одновременно несколько партий (при этом предполагается, что время поставки/изготовления не увеличится). [5, с.399]

Базовыми системами, основанными на концепции RP в производстве и снабжении являются системы MRP I / MRP II — «Materials/manufacturing requirements /resource planning» (Системы планирования потребностей в материалах / производственного планирования потребностей ресурсов) Хотя сама логистическая концепция RP сформулирована достаточно давно (с середины 1950-х годов), но только с появлением быстродействующих компьютеров, ее удалось реализовать на практике, а революция в микропроцессорных и информационных технологиях стимулировала бурный рост различных приложений RP систем в бизнесе.

Система МRР — система централизованного управления «выталкивающего» типа, планирующая наличие необходимых компонентов продукции в нужном месте в установленном время и в требуемом количестве для наиболее полного удовлетворения зависимого спроса на них, а, следовательно, и независимого рыночного спроса на готовую продукцию.

Основными целями МRP систем являются:

1) удовлетворение потребности в материалах, компонентах и продукции для планирования производства и доставки потребителям;

2) поддержание низких уровней запасов;

3) планирование производственных операций, расписаний доставки, закупочных операций.

В процессе реализации этих целей MRP система обеспечивает поток плановых количеств ресурсов и запасов продукции за время, используемое для планирования. Система MRP начинает свою работу с определения, сколько и в какие сроки необходимо произвести конечной продукции.

В качестве исходной информации система MRP использует:

- спрос на конечную продукцию предприятия, будь то прогноз или заявки покупателей, т. е. независимый спрос;

- величину заделов незавершенного производства на местах и количество изделий, запущенных в производство;

- размер складских запасов и заявки на их пополнение;

- четко определенную структуру (конструкторский состав) производимых изделий.

В результате работы системы MRP формируются потребности в новых запусках в изготовление компонентов изделий и в новых закупках материалов, или графики удовлетворения зависимого спроса.

Механизм действия системы MRP можно проиллюстрировать на примере.

Из теории управления запасами известно, что свободный остаток запаса на складе используется для принятия решения о пополнении запасов («когда заказывать» — при фиксированной партии поставки, «сколько заказывать» — при фиксированном ритме поставки). Расчет свободного остатка выполняется следующим образом:

Свободный = Текущий запас - Полная потребность (распределенные ресурсы) + Заказанные ранее партии

MRP-расчет также основан на использовании этого соотношения, но в отличие от системы управления запасами — в динамике. Ожидаемый свободный остаток запаса период за периодом совершенно точно рассчитывается (без элементов прогноза) из этого соотношения. Это главная рабочая процедура в системе MRP. Она уже самодостаточна для планирования, так как известный свободный или, другими словами, доступный для использования остаток запаса ресурса на складе — это главный параметр MRP-расчета.

MRP-расчет показывает, когда и сколько следует получить, когда и какие заказы следует сделать, причем заказы не только на изготовление компонента, но и на его закупку (закупку сырья или материала) при необходимости.

В последнем случае для расчета используется не время изготовления партии, а срок ее поставки. Кроме того, результаты MRP-расчета дают информацию для планирования производственной мощности, для установления приоритетов при составлении расписаний изготовления партий различных компонентов в цехах и на участках, для управления закупками.

Для закупаемого на стороне изделия расчет был бы завершен, но для изготавливаемого изделия аналогичный плановый расчет должен быть сделан применительно ко всем входящим в него компонентам, что определяет иерархичность МRР-расчета.

Данные о структуре изделия и «входимости» в него компонентов - это нормативная конструкторская информация, поступающая на вход MRP-расчета.

К параметрам входа в MRP-расчет также относят:

- спрос или главный план-график производства;

- ведомость состава каждого конечного изделия;

- свободный остаток запаса каждого компонента;

- открытые ранее заказы на изготовление или закупку;

- стратегия планирования пополнения запаса (политика заказа);

- параметры планирования (например, размер партий, резервные запасы и сроки поставки/изготовления партий);

К параметрам выхода из МRР-расчета относят:

- новые заказы на изготовление или закупку;

- рекомендации по принятию решений об изменении сроков исполнения открытых ранее заказов или их аннулировании. [5, с. 398-401]

Системы, основанные на MRP подходе, имеют ряд недостатков и ограничений, к основным из которых относятся:

- применение MRP систем требует значительного объема вычислений, подготовки и предварительной обработки большого объема исходной информации, что увеличивает ведущее время производственного и логистического циклов;

- возрастание логистических издержек на обработку заказов и транспортировку при стремлении фирмы уменьшить уровни запасов или перейти на выпуск продукции в малых объемах с высокой периодичностью;

- нечувствительность к кратковременным изменениям спроса, так как они основаны на контроле и пополнении уровней запасов в фиксированных точках заказа;

- большое количество отказов в системе из-за слишком комплексного ее характера и большой размерности.

Глава 3. Микро логистические системы стандарта MRP

3.1 Классификация систем стандарта MRP по уровням управления

Системы стандарта MRP – системы централизованного управления (выталкивающего механизма синхронизации) движением потоков ресурсов – компонентов готовой продукции требуемой структуры (расчетных состава и количества) в нужное место (на требуемое рабочее место в соответствующее подразделение) в установленное (запланированное)время в целях удовлетворения зависимой потребности в них (в соответствии с планом производства готовой продукции).

В основу систем стандарта MRP заложены три контура: производственный, финансовый и логистический. Первые два отражают само движение потоков (материального и финансового), а роль логистического контура состоит в том, что он охватывает все остальные ресурсы, включая экономический поток (поток расходов и затрат материальных ресурсов). [3 с.129]

Таблица 3.1 – Линейка функционального развития систем стандарта MRP [3, c.128]

|

Система стандарта MRP |

Уровень управления |

Основное функциональное содержание |

Структура основных стандартов (модулей) |

|

MRP I – Material Requirements Planning |

производственный |

Планирование потребности производства в материальных ресурсах |

MPS MRP SIC FAS PS |

|

MRP II – Manufacturing Resource Planning |

Управление материально-техническим обеспечением производства комплексом ресурсов, в т.ч. оборудованием (мощностями) |

MRP I CRP |

|

|

ERP – Enterprise Resource Planning |

корпоративный |

Управление комплексом ресурсов предприятия в т. ч. и финансовыми ресурсами |

MRP II FRP |

|

CSRP – Customer Synchronized Resource Planning |

Управление, ориентированное на взаимодействие с клиентами (потребителями) |

ERP CRM |

|

|

ERP II |

межкорпоративный – управление связями |

Управление связями в структуре цепей поставок |

ERP CRM SCM |

3.2 Содержание систем MRP I и MRP II

Основная цель стандарта MRP I заключается в обеспечении потока материальных ресурсов требуемого количества и качества как для выполнения текущего плана производства, так и для планирования запасов ресурсов на последующий период в пределах горизонта планирования.

В целом суть подхода MRP I заключается в обоснованном определении потребностей производства во всех видах материальных ресурсов в соответствии производственным ресурсах при наличии четкой периодичности в планах.

Для реализации стандарта MRP I необходимо опираться на следующие принципы планирования:

1) ранжирование материальных ресурсов как объектов планирования по степени важности;

2) определение степени актуальности во времени решаемых задач организации материальных потоков;

3) разработка различных вариантов планов организации материальных потоков в производстве;

4) соответствие планирования потребностей в материальных ресурсах характеру изменений факторов и тенденций внешней среды с учетом ситуативности и возможности адаптации производства к происходящим изменениям;

5) сбалансированность планов потребностей в материальных ресурсах по всем видам ресурсов (финансовым, людским, временных и т. д.);

6) соответствие затрачиваемых на организацию материальных потоков в производстве усилий получаемым результатам;

7) обязательность непрерывности планирования потребностей в материальных ре;

8) единство и преемственность стратегических, среднесрочных и краткосрочных (текущих) планов организации материальных потоков в производстве;

9) использование при планировании научных методов, способов и средств повышения эффективности разработки планов;

10) финансово-экономическая обоснованность планируемых показателей;

11) обеспечение непрерывной обратной связи и корректировки системы планирования за счет систематического получения и анализа результатов реализации планов потребностей в материалах;

12) привлечение к процессу планирования и экспертизе всех необходимых специалистов как из сферы логистики, так и из сферы производства;

13) своевременное и систематическое формирование на предприятии (в группе предприятий) мотивированных заключений о целесообразности разрабатываемых планов и результативности их реализации.

Идея концепции стандарта MRP I предполагает осуществление следующего алгоритма действий:

- определение объемов и сроков производства конкретного типа конечной продукции;

2) определение состава, необходимого объема и времени поставки материальных ресурсов, используемых при изготовлении конечной продукции;

3) определение финансовых, людских и иных ресурсов, необходимых для выполнения плана поставки на производство материальных ресурсов;

4) реализация плана обеспечения потребностей производства в материальных ресурсах. [7, c.231]

Эффект от внедрения системы MRP I особенно сильно ощущается при широком ассортименте заказов, требующих использования множества видов материальных ресурсов.

Достоинствами системы MRP I являются:

- использование сведений о будущих потребностях, а не прошлого потребления;

- минимизация объема требуемых запасов, приводящая к экономии финансовых, людских и иных ресурсов (складских площадей, транспорта и т. д.);

- увеличение скорости оборачиваемости товарно-материальных запасов;

- сокращение задержек производства, связанных с нехваткой материальных ресурсов;

- возможность использования получаемой информации для планирования и осуществления других видов логистической деятельности.

К недостаткам системы MRP I следует отнести:

- необходимость большого объема подробной и точной информации;

- низкую гибкость системы, не позволяющую оперативно реагировать на рыночные изменения;

- высокую сложность системы управления, требующую проведения вычислений большой размерности, что может снизить ее надежность;

- сложность учета структурно-параметрической адаптации производственной системы в заданной жесткой схеме планирования потребности в материалах;

- высокую стоимость и длительность внедрения системы. [7, с.233]

Стандарт MRP II является способом совершенствования подхода MRP I и в нем заключаются два принципиальных отличия от MRP I:

- система стандарта MRP II дает возможность объединять несколько заказов в единый, более крупный заказ. Обязательным условием для выполнение такого заказа является однотипность материальных ресурсов, которые используются для производства различных видов продукции.

- предприятию помимо планирования использования материальных ресурсов необходимо осуществить планирование использования и других видов производственных ресурсов (сооружениям, оборудованию, персоналу, финансам и т. д.).

Такую задачу позволяет выполнить реализация концепции планирования производственных ресурсов — MRP II.

Например, на предприятии составляется план-график закупки материальных ресурсов для производства продукции после предварительной переработки. Если известны сроки осуществления производства как конечной продукции, так и входящих в нее комплектующих, то можно спланировать графики использования производственных мощностей, персонала, транспорта, складских систем, осуществления проверок качества и т. д.

Следовательно, возможно составить графики использования всех видов ресурсов для всех производственных и логистических операций.

Указанный подход может быть использован при планировании маркетинговых, финансов, сбытовых операциях и т. д. В результате возможно сформировать интегрированную систему планирования всех ресурсов предприятия под конкретные графики производства.

Таким образом, система MRP II является более масштабной по сравнению с MRP I системой планирования ресурсов предприятия и формирует интегрированную систему синхронизированного управления всеми видами материальных ресурсов в организации.

Концепция MRP II представляет собой методологию детального планирования производственных процессов, включающую:

- учет получаемых заказов на готовую продукцию;

- формирование планов загрузки производственных мощностей в соответствии с портфелем заказов

- формирование планов потребности предприятия во всех видах производственных ресурсов (включая материалы, сырье, комплектующие, программное обеспечение, оборудовании, кадры и т. д.);

- планирование объемов производственных расходов;

- планирование выпуска готовой продукции и моделирование процессов производства его реализующих;

- регулирование производственных процессов, включая оперативную корректировку на основе мониторинга; [7, c.234-235]

Исходя из сказанного выше система МRР II позволяет:

- оперативно получать информацию о текущих результатах деятельности предприятия как в целом, так и с полной детализацией по отдельным заказам, видам ресурсов, выполнению планов;

- долгосрочно, оперативно и детально планировать деятельность предприятия с возможностью корректировки плановых данных на основе оперативной информации;

- оптимизировать производственные и материальные потоки со значительным сокращением непроизводственных затрат и реальным сокращением материальных ресурсов на складах;

- контролировать финансовую деятельность предприятия в целом; [8, c.116]

3.3 Содержание стандартов ERP I, CSRP, ERP II

Если концепцию MRP II распространить на все предприятия, входящие в логистическую цепочку, то можно прийти к концепции планирования потребностей предприятия — ERP, ориентированной на интеграционные процессы предпринимательской деятельности. Когда в цепочке предприятий-производителей конечный производитель определился с объемом заказа и обратился к предыдущему производителю за материальными ресурсами, то далее все производители по цепочке могут планировать необходимые ресурсы для осуществления своей деятельности. То есть первичное сообщение о заказе из финишного звена цепи перемещается по производственной цепочке к первому звену, обеспечивая интегрированное планирование в пределах всей логистической цепочки.

Таким образом, концепция ERP представляет собой методологию интегрированного управления предприятий-участников логистической цепочки не только в части физического перемещения материальных ресурсов и сопровождающих их информационных, финансовых и потоков услуг, но и другими сферами деятельности, связанными с управлением производственными мощностями.

К основным задачам системы ERP относятся:

- управление материальными ресурсами предприятия;

- управление технологическим обеспечением производства;

- управление финансовой деятельностью;

- управление информационным обеспечением производственной деятельности;

- управление кадровым обеспечением;

- управление юридической поддержкой; [7, c.236]

Основным назначением систем планирования ресурсов предприятия (ERP-систем) является автоматизация процессов планирования, учета и управления по основным направлениям деятельности предприятия и поэтому — в общих чертах ERP можно рассматривать как интегрированную совокупность основных подсистем управления:

- финансами;

- материальными потоками;

- производством;

- проектами;

- сервисным обслуживанием;

- качеством;

- персоналом.

Эта последовательность функциональных подсистем отражает основные направления деятельности предприятия. Каждая из них может включать в себя функциональные блоки, которые тоже могут состоять из отдельных субсистем.

Например, подсистема управления материальными потоками, как правило, включает в себя функционально законченный блок управления внутренним транспортом для составления и соблюдения графиков и транспортных схем доставки, планирования и управления внутренним производственным транспортом. Несколько подсистем — управления материальными потоками, производством/проектами, сервисным обслуживанием - могут в совокупности формировать информационную логистическую систему предприятия (логистика снабжения, хранения, транспортная, производственная логистика, логистика сбыта и т.д.). [8, с. 111-112]

Обобщая идеи концепций MRP I, MRPII и ERP, можно сделать вывод, что все они базируются на определении на основе информации о виде, сроках, объемах и качестве заказанной готовой продукции, спецификации, количества и времени поставки материальных ресурсов исходя из графика выполнения производственного заказа. Таким образом, основная цель рассматриваемых концепций — обеспечение поступления в производство потока планового количеств МР для создания требуемого объема готовой продукции на горизонте планирования. Необходимыми условиями реализации концепций MRP I, MRP II и ERP являются:

- применение эффективных методов прогнозирования рыночного спроса, планирования потребностей МР и организации производственных процессов;

- автоматизация решения оптимизационных задач, связанных с планированием потребностей МР, управлением производством и технологическими процессами; обеспечение стабильности взаимодействия участников логистической цепочке (в том числе долговременного сотрудничества для ERP). [7, c.237-238]

Западные авторы выделяют следующие отличительные особенности ERP-систем:

- в ERP в отличие от MRP II значительно большее внимание уделяется финансовым подсистемам;

- для ERP-систем характерна высокая масштабируемость (для транснациональных корпораций - до нескольких тысяч пользователей);

- ERP-система не может решать абсолютно все задачи управления предприятием, однако требование обеспечения интеграции с другими системами (системы проектирования, системы управления технологическими процессами) выполняется неукоснительно;

- ERP-системы универсальны с точки зрения типов производств. Российские эксперты интерпретируют ERP как «систему управления всеми бизнес-процессами предприятия, увязывающую функции отдельных подразделений с движением финансовых и товарных потоков по всей технологической цепочке управленческих процедур; [1, c. 20-22]

Концепция планирования ресурсов, синхронизированного с потребителем (CSRP) Если рассмотренные выше концепции MRP, MRPII и ERP ориентированы на внутреннюю организацию производственной логистики предприятия, то основу методологии планирования ресурсов CSRP, синхронизированного с потребителем, составляет интегрирование интересов производителя и заказчика в комплексную систему управления производством. Это обеспечивает эффективность полного жизненного цикла продукции — от проектирования до послепродажного обслуживания.

Таким образом, суть концепции CSRP состоит в том, что информация о запросах потребителей синхронно переносится на процессы производственно-сбытового планирования предприятия-производителя, т. е. осуществляется процесс перехода от традиционного планирования производства к вариативному планированию в соответствии с потребностями клиентов.

С концепцией CSRP тесно связана концепция технологии управления взаимоотношениями с клиентами (Customer Relationship Management — CRM).

Основу концепции CRM составляет фокусировка внимания наряду с бизнес-процессами предприятия-производителя на процессах взаимодействия предприятия-производителя с потребителями (клиентами).

Концепция CRM базируется на принципах клиентинга, портфолио и дифференциации клиентов.

Принцип клиентинга реализуется в производственной логистике при взаимодействии в рамках концепции CRM предприятия-производителя с небольшим (в несколько десятков) количеством потребителей (клиентов). В этом случае, как правило, существует долговременное взаимодействие производителей и потребителей при условии полного доверия и учета запросов потребителей одновременно с возможностями производителей.

Принцип портфолио (портфеля) реализуется предприятием-производителем при взаимодействии с большим количеством потребителей. Путем анализа запросов потребителей, наполняющих заказами портфель производителя, последний выделяет факторы деятельности, обеспечивающие увеличение доли предприятия на рынке. Принцип дифференцирования означает, что характер реакции на запросы потребителей различных групп и взаимоотношений предприятия-производителя с ними разнится в зависимости от степени ценности той или иной группы клиентов.

При этом нередко клиентам предлагаются многоступенчатые схемы стимулирования покупок, позволяющие им перейти в более льготную категорию (группу более значимых потребителей для производителя). С одной стороны — производитель дает почувствовать каждому его ценность для предприятия, с другой — производитель сочетает стимулирующую политику цен с политикой качества создаваемой продукции.

Таким образом, концепция CRM представляет собой подход к взаимодействию с потребителями, при котором стратегия реализации бизнес-процессов, а также организация всей деятельности, включая развитие инфраструктуры, направленное на совершенствование управления предприятием путем фокусирования внимания на запросах потребителей.

Сбор данных о запросах потребителей позволяет производителю адаптировать к ним выполнение текущих заказов и прогнозировать будущие контракты. Постоянный мониторинг запросов и их учет в реализации бизнес-процессов позволяет увеличить как операционную эффективность предприятия-производителя, так и увеличить объемы выручки и прибыли предприятия за счет наращивания клиентской базы. Потребитель при реализации производителем концепции CRM получает возможность приобретения более широкого ассортимента продукции по номенклатуре и качеству. [7, c.238-240]

Системы стандарта ERP II – это усовершенствованная ERP-система, с которой интегрированы продукты класса SCM (управление отношениями с поставщиками) и CRM (управление отношениями с клиентами) плюс корпоративный интернет-портал, с помощью которого будут получать всю необходимую информацию и взаимодействовать друг с другом сотрудники компании, ее партнеры и клиенты. То есть, иными словами, системы стандарта ERP II созданы на стыке стандартов ERP и CSRP, делая, таким образом, координацию деятельности поставщиков и потребностей клиентов возможной в режиме реального времени.

Если в системе ERP I основной акцент был проставлен на внутренний электронный обмен данными всех структурных подразделений предприятия, то система ERP II предполагает фокусирование на межкорпоративном секторе. Это объясняется ускоренным развитием электронной коммерции и налаживанием интерактивного взаимодействия предприятий с их партнерами, поставщиками и клиентами через Интернет. [ 3, c. 136]

Система стандарта ERP II может быть полностью встроена в Интернет и функционировать как полноценное приложение. Это определяет следующие отличительные черты системы ERP II:

- корпоративная информационная система обеспечивает свободное взаимодействие компании со своими контрагентами (заказчиками, поставщиками, банками, налоговыми органами и пр.).

- основными пользователями ERP II-систем становятся компании из всех секторов и сегментов рынка;

- там, где это возможно, внутренние и строго секретные процессы становятся внешними и открытыми. Излишняя тайна корпоративной информации исчезает.

- система становится web-ориентированным приложением, построенным по принципу компонентной модели.

- корпоративные данные становятся доступными для всех членов бизнес-сообщества.

Заключение

По итогу изучения темы курсовой работы и в соответствии поставленными

На микроуровне логистическая система может быть представлена в виде следующих основных подсистем:

1. Закупка – подсистема, которая обеспечивает поступление материального потока в логистическую систему.

2. Планирование и управление производством — эта подсистема принимает материальный поток от подсистемы закупок и управляет им в процессе выполнения различных технологических операций, превращающих предмет труда в продукт труда.

3. Сбыт — подсистема, которая обеспечивает выбытие материального потока из логистической системы.

Очевидно, что элементы логистических систем разнокачественные, но одновременно совместимые. Совместимость обеспечивается единством цели, которой подчинено функционирование каждого из элементов логистической системы.

Единство цели логистической системы можно сформулировать как: «нужный продукт, в нужном месте, в нужное время с минимальными затратами».

Содержанием оперативного планирования являются сопоставление графиков движения предметов труда во времени и пространстве в процессе производства, доведение разработанных календарных графиков и планов до цехов, участков и рабочих мест.

Первой составной частью оперативного планирования являются утвержденные календарно-плановые нормативы:

- такт (для поточно-массового производства и многономенклатурных поточных линий);

- размер партии (для серийного производства);

- периодичности запуска партии (для серийного производства);

- длительность цикла (для межцехового и цехового планирования);

- опережение (для серийного производства);

- заделы (технологические, оборотные, транспортные, страховые и др.);

Существует два вида систем планирования в производстве: вытягивающий и выталкивающий. Параметрам вытягивающей системы соответствует концепция JIT, а выталкивающей – MRP. Факторы, определяющие выбор той или иной системы следующие:

- Характер спроса:

- система JIT эффективна при стабильном зависимом спросе. При колебаниях спроса выше +10% агрегатного плана система начинает давать сбои. Для компенсации колебаний спроса приходится использовать страховые запасы, что противоречит идеологии ЛТ и снижает эффективность ее применения.

- система MRP будет функционировать эффективно при и при зависимом и при независимом спросе и будет наиболее стойко реагировать на его колебания.

- Срок планирования:

- системе JIT присуще краткосрочное планирование (3 месяца);

- cистеме MRP присуще среднесрочное и долгосрочное планирование;

Одной из наиболее популярных в мире логистических концепций, на основе которой разработано и функционирует большое число логистических систем, является концепция «Requirements/resource planning» — RP («планирования потребностей/ ресурсов»).

Система МRР — система централизованного управления «выталкивающего» типа, планирующая наличие необходимых компонентов продукции в нужном месте в установленном время и в требуемом количестве для наиболее полного удовлетворения зависимого спроса на них, а, следовательно, и независимого рыночного спроса на готовую продукцию.

Основными целями МRP систем являются:

1) удовлетворение потребности в материалах, компонентах и продукции для планирования производства, и доставки потребителям;

2) поддержание низких уровней запасов;

3) планирование производственных операций, расписаний доставки, закупочных операций.

В данной работе, также были рассмотрены пять основных системы стандарта MRP.

Обобщая идеи концепций MRP I, MRPII и ERP, можно сделать вывод, что все они базируются на определении на основе информации о виде, сроках, объемах и качестве заказанной готовой продукции, спецификации, количества и времени поставки материальных ресурсов исходя из графика выполнения производственного заказа. Таким образом, основная цель рассматриваемых концепций — обеспечение поступления в производство потока планового количеств МР для создания требуемого объема готовой продукции на горизонте планирования. Необходимыми условиями реализации концепций MRP I, MRP II и ERP являются:

- применение эффективных методов прогнозирования рыночного спроса, планирования потребностей МР и организации производственных процессов;

- автоматизация решения оптимизационных задач, связанных с планированием потребностей МР, управлением производством и технологическими процессами; обеспечение стабильности взаимодействия участников логистической цепочке (в том числе долговременного сотрудничества для ERP).

Системы стандарта ERP II – это усовершенствованная ERP-система, с которой интегрированы продукты класса SCM (управление отношениями с поставщиками) и CRM (управление отношениями с клиентами) плюс корпоративный интернет-портал, с помощью которого будут получать всю необходимую информацию и взаимодействовать друг с другом сотрудники компании, ее партнеры и клиенты.

Система стандарта ERP II может быть полностью встроена в Интернет и функционировать как полноценное приложение.

Библиографический список

1. Бочаров Е.П., Колдина А.И. Интегрированные корпоративные информационные системы: принципы построения. – Изд-во Финансы и статистика, 2005. – 289 с.

2. Гаджинский А. М. Логистика: учебник. – Изд-во Дашков и К, 2013. – 419 с.

3. Козлов В.К., Царева Е.С. Производственная логистика (логистика производства) – Изд-во Санкт-Петербургского государственного экономического университета, 2013. – 232 с.

4. Кужева С.Н. Организация и планирование производства: учебное пособие. - Изд-во Омского государственного университета им. Ф.М. Достоевского, 2011. – 212 с.

5. Производственный менеджмент: Учебник / под ред. д-ра экон. наук, проф. В.А. Козловского. – М.: ИНФРА-М, 2003 – 574 с.

6. Скоробогатов В.С. Управление производством. – Изд-во Московского государственного открытого университета, 2010. – 108 с.

7. Тебекин А.В. Логистика. – Изд-во Дашков и К, 2012. – 355 с.

8. Щербанин Ю.А. Основы логистики. – Изд-во Юнити-Дана, 2012. – 320 с.

- Бухгалтерский баланс организации: порядок составления и аналитические возможности.

- Финансовое состояние : анализ и оценка (ООО «ЕвроСвязь»)

- Система налогового учёта (1. Система налогового учета)

- Федеральное казначейство РФ и его роль в управлении движением государственных финансов (1. Сущность, история развития Федерального казначейства в РФ)

- Реклама в сети Интернет (на примере компании) (ГЛАВА 1. ТЕОРЕТИЧЕСКИЕ АСПЕКТЫ РЕКЛАМНОЙ ДЕЯТЕЛЬНОСТИ)

- Особенности функционирования финансово-кредитных институтов ( 1. Теоретические аспекты функционирования основных международных финансово-кредитных организаций)

- Информационные потоки по данным о стоимости проекта (1. Информационные потоки по данным о стоимости проекта)

- Основные этапы формирования налогового учета в России (Понятие и сущность налогового учета в организации)

- Внеоборотные активы предприятия (1. Теоретические и методологические подходы к проблеме внеоборотных активов предприятия)

- Курсовая работа (Невербальные проявления эмоциональных состояний человека)

- Невербальные проявления эмоциональных состояний человека (1.Общие сведения о невербальной коммуникации)

- Инфляция как денежный феномен, ее виды и формы. Ее альтернативная концепция (Сущность инфляции в условиях рыночной экономики)