Понятие и основные элементы логистической системы

Содержание:

ВВЕДЕНИЕ

В настоящее время в качестве одного из важных подходов к управлению запасами разрабатывается и используется концепция логистики. Логистика направлена на оптимизицию издержек, повышение надежности, уменьшение рисков посредством согласования и взаимной увязки планов и действий таких подразделений организации как снабжение, производство и сбыт.

В рыночной обстановке стратегия развития хозяйствующих субъектов формируется с учетом рыночной конъюнктуры, требований, предъявляемых потребителем к качеству предоставляемой на рынок продукции.

Одним из важных факторов повышения эффективности предпринимательской деятельности является эффективное управление запасами материальных ресурсов.

Актуальность проблемы оптимизации запасов материальных ресурсов предприятия и эффективного управления ими обусловлена тем, что состояние запасов оказывает определяющее влияние на конкурентоспособность предприятия, его финансовое состояние и финансовые результаты.

Обеспечить высокий уровень качества продукции и своевременность ее поставок потребителям невозможно без создания оптимальной величины запаса готовой продукции, а также запасов сырья, материалов, полуфабрикатов, продукции незавершенного производства и других ресурсов, необходимых для непрерывного и ритмичного функционирования производственного процесса. Заниженные запасы материальных ресурсов могут привести к убыткам, связанным с простоями, с неудовлетворенным спросом и, следовательно, к потере прибыли, а также потере потенциальных покупателей продукции. С другой стороны, накопление излишних запасов замедляет оборачиваемость оборотного капитала предприятия, уменьшая возможность его альтернативного использования и не позволяя оптимизировать его размер, что отражается на величине общих издержек производства и финансовых результатах деятельности предприятия.

Предмет изучения – логистический подход к управлению запасами материальных ресурсов на предприятии.

Цель работы: изучить сущность управления запасами материальных ресурсов разработать пути его совершенствования с применением логистического подхода.

Основные задачи работы:

- охарактеризовать понятие логистической системы и ее основные элементы;

- изучить виды материальных запасов и роль управления запасами в логистической системе;

- изучить системы и практические методы управления запасами;

- выявить основы построения эффективной системы управления запасами.

Теоретической основой курсовой работы являются труды отечественных ученых и специалистов по исследуемой проблеме, таких как Аникин Б.А., Григорьев М.Н., Баско И.М., а также материалы периодической печати и сети Интернет.

Метод исследования: сопоставление, аналитические, экспертных оценок, структурно-логические.

1. СУЩНОСТЬ ЛОГИСТИЧЕСКОЙ КОНЦЕПЦИИ УПРАВЛЕНИЯ МАТЕРИАЛЬНЫМИ ЗАПАСАМИ

1.1. Понятие и основные элементы логистической системы

Закупка сырья, материалов и комплектующих; производство продукции или оказание услуг; распределение готовой продукции или услуг — эти три этапа составляют единый экономический процесс, для осуществления которого и создается любое предприятие. Таким образом, л о г и с т и ку можно рассматривать как реальный хозяйственный процесс производства продукции или оказания услуг[6, с.12].

Основная цель логистической системы – доставка ресурсов в нужном количестве и ассортименте и в максимально возможной степени готовых к потреблению в нужное место при заданном уровне логистических издержек[2] Деятельность в области логистики многообразна.

Выделяют следующие элементы логистической системы организации (рис. 1.1)[2]:

Выделяют следующие элементы логистической системы организации (рис. 1.1)[2]:

Рис. 1.1 Структура логистической системы

Границы логистической системы определяются циклом обращения средств производства.

Вначале закупаются средства производства, которые в виде материального потока поступают в логистическую систему, обрабатываются, складируются и затем уходят из логистической системы в потребление в обмен на поступающие в нее финансовые ресурсы.

Материальный поток образуется в результате совокупности определенных действий с материальными объектами. Эти действия называют логистическими операциями[7, с.201].

Различают внутренний и внешний, входной и выходной материальные потоки.

Внешний материальный поток протекает во внешней среде, за пределами логистической системы, внутренний - внутри системы. Входной материальный поток поступает в логистическую систему из внешней среды, выходной, наоборот, во внешнюю среду.

Материальные потоки образуются в результате деятельности различных предприятий и организаций, это могут быть транспортные предприятия общего пользования, различные экспедиционные фирмы, коммерческо-посреднические организации, предприятия-изготовители и предприятия оптовой торговли и т.п.

Они формируют материальные потоки, осуществляется процесс товаропередвижения, самостоятельно оценивают конкретную ситуацию и принимают решения. В условиях конкурентной борьбы использование методов логистики является большим преимуществом.

1.2. Место логистики запасов в логистической системе организации

В движении материальных потоков неизбежно наступает момент, когда товары превращаются в запасы — накопленные, временно не используемые материальные ресурсы. Причем на протяжении их жизнённого цикла это происходит неоднократно, сопровождаясь сменой местонахождения и выполняемых функций. Так, велосипед, вышедший из сборочного цеха производителя, превращается в запас готовой продукции, который хранится на складе до момента отгрузки покупателю, затем переходит в форму транспортного запаса, далее как товарный запас оседает в торговой фирме или магазине и лишь потом оказывается у потребителя.

Запасы имеют сложную статико-динамическую природу. Статичность проявляется в том, что в данный момент времени конкретный продукт не расходуется и не перемещается. Динамичность запасов вытекает из того, что на складе, где по большей части они хранятся, ситуация постоянно меняется: одни продукты отпускаются, другие поступают[7, с.201].

Возможно, эффективность логистических систем повысилась бы при отсутствии запасов, в создание и содержание которых вкладываются денежные средства. Однако на практике обойтись без запасов невозможно.

Существует несколько причин запасообразования, которые носят природно-географический, технико-технологический, организационный и экономический характер (рис. 1.2) [7, с.202]:

|

ПРИЧИНЫ ОБРАЗОВАНИЯ ЗАПАСОВ |

ФУНКЦИИ ЗАПАСОВ |

|

|

Природные и географические |

Невозможность непрерывного воспроизводства |

Устраняют несоответствие между моментами производства, транспортировки и потребления товаров |

|

Технико-техноло гические |

||

|

Организационно экономические |

Хозяйственный механизм экономической системы |

Устраняют диспропорциональность объемов и структуры спроса и предложения |

|

Экономические |

Экономическая выгода |

Позволяют получить спекулятивную прибыль |

Рис . 1.2. Причины образования и функции запасов

Материальные запасы выполняют три основные функции:

1) сглаживают несоответствие между моментами производства, транспортировки и потребления товаров;

2) устраняют диспропорциональность объемов и структуры спроса и предложения на рынке;

3) позволяют получить спекулятивную прибыль.

В конечном счете выполнение этих функций обеспечивает работу логистической системы наиболее дешевым из возможных способом.

Запасы создаются на всех стадиях кругооборота товаров — в производственных, транспортных, торговых и других логистических системах, чему соответствует разнообразие их видов. Часть предназначена для реализации, другие — для потребления (в производственном процессе, домашнем хозяйстве), а третьи образуются в результате физического перемещения продуктов от продавца к покупателю в ходе купли-продажи[1, с.183].

Цели образования и соответствующие им виды запасов могут быть различными, но независимо от этого запасы представляют собой вторую позначимости после партии обработки расчетную составляющую производственногопроцесса. Их объем, место расположения и динамичная зависимость отпотребностей последующих стадий производства в большей степени определяютэффективность материальных потоков внутри организации и во внешней среде[6, с. 208].

Именно запасы сырья, материалов, комплектующих и готовой продукциинепосредственно увязывают организацию с ее поставщиками и потребителями, формируя цепи логистических систем экономики в целом.

Таким образом, логистика запасов занимает ключевое место в логистической системе как отдельной организации, так и экономики в целом. Обеспечение единого и непрерывного процесса снабжения всех стадийпроизводственного процесса необходимыми запасами в оптимальном количествеи заданного качества — важнейшая гарантия эффективного функционированияорганизаций и экономики регионов.

1.3. Виды запасов

Производственные запасы представляют собой сырье, материалы, полуфабрикаты и комплектующие изделия, которые поступили на предприятие, однако еще не подверглись технологической переработке и находятся на складах снабженческих служб предприятий, а также (в небольших количествах) на цеховых складах и непосредственно у рабочих мест[6, с.212].

Производственные запасы имеются как у производителей, так и у торговых и транспортных организаций, хотя в значительно меньших объемах. Основным признаком их выделения в самостоятельную форму является не местонахождение, а назначение — они предназначены для производственного потребления своим же владельцем.

Производственные запасы ориентированы на конкретную технологию и поэтому стабильны по своему натурально-вещественному составу. Материалы вступают в производство в количественных соотношениях, соответствующих нормам расхода, поэтому их запасы взаимозависимы и должны формироваться в определенных пропорциях, чтобы недостаток одних материалов не приводил к образованию некомплектных излишков других.

Запасы в незавершенном производстве складываются из материалов и полуфабрикатов, которые подверглись обработке и находятся в производственных цехах в виде незаконченной продукции. Они маломаневренны, технологически зависимы, в большинстве случаев их невозможно продать. По этой причинеуправлением незавершенным производством занимаются не коммерческие, а технические и производственные службы организаций.

Сбытовые запасы образуются у производителей в виде готовой продукции на складах или в выпускающих цехах. Поскольку они являются продолжением производственных запасов в их развитии, процессы образования и управления ими предопределены технологией. Но одновременно это и товар, представленный на рынок, следовательно, при планировании сбытовых запасов, как и сбыта, приходится учитывать рыночные факторы.

Транспортные запасы занимают особое место, поскольку их образование обусловлено специфическими условиями — временем транспортировки и грузоподъемностью транспортных средств, что не позволяет оперативно влиять на их уровень. Это продукты, находящиеся в процессе транспортировки, включающем перевалку грузов, ожидание на складах транспортных организаций, погрузочно-разгрузочные работы.

Товарные запасы образуются из продуктов на складах торговых предприятий и предназначаются для продажи. Они выделились в отдельный вид с обособлением торговли в самостоятельную отрасль. Ассортиментный состав товарных запасов мобилен, поскольку коммерческим предприятиям (за исключением тех, которые привязаны к специализированным торговым и складским площадям) безразлично что продавать, но важно — с какой эффективностью. Управление товарными запасами мотивируется рыночной конъюнктурой, спросом и предложением[6, с.213].

Запасы можно сгруппировать и по другим признакам (рис. 1.3) [7, с.204].

Момент перехода запасов из одной формы в другую называется границей запасов. В практике работы логистических служб границы запасов обычно совпадают с физическим перемещением продуктов, однако бухгалтерия учитывает в первую очередь оплату товаров, так что для нее запасом остается уже отгруженный, но не оплаченный покупателем продукт.

На практике классификация запасов помогает при выработке политики закупок и управления запасами различных групп. Так, например, организация должна ограничивать минимально необходимой величиной запасы продуктов, качества которых ухудшаются в процессе хранения (у продуктов питания — из-за физической порчи; одежды — из-за подверженности влиянию моды; комплектующих для телевизоров — из-за быстрого морального устаревания моделей). В то же время коммерческие и логистические службы, тщательно планирующие и контролирующие запасы уникальных материалов, могут позволить значительное накопление дефицитных ресурсов

|

ПРИЗНАК КЛАССИФИКАЦИИ |

ГРУППЫ ЗАПАСОВ |

|

По назначению |

Средства производства |

|

Предметы потребления |

|

|

По товарному ассортименту |

Черные металлы |

|

Цветные металлы и т.д. |

|

|

По соответствию потребности |

Необходимые |

|

Излишние (ликвидные и неликвидные) |

|

|

По отношению к нормативу |

В пределах норматива |

|

Сверхнормативные |

|

|

По сохранению товароведческих свойств |

Сохраняющие свойства |

|

Ухудшающие свойства |

|

|

Улучшающие свойства |

|

|

По взаимозаменяемости |

Уникальные |

|

Допускающие замену |

|

|

По равномерности образования |

Равномерные |

|

Случайные |

|

|

Разовые |

|

|

Сезонные |

|

|

По предсказуемости потребления |

Группа X (высокая предсказуемость) |

|

Группа Y (сильные колебания в потреблении) |

|

|

Группа Z(непредсказуемое потребление) |

|

|

По объемам потребления |

ГруппаА |

|

ГруппаВ |

|

|

ГруппаС |

Рис. 1.3. Классификация материальных запасов

Для запасов производственных логистических систем границами являются: приемка материальных ресурсов у потребителя и совершение первой производственной операции над ними; для запасов незавершенного производства соответственно — первая и последняя (включая комплектование, упаковку) производственные операции; для сбытовых запасов — последняя производственная операция и отгрузка на транспортное средство; для транспортных запасов — отгрузка и приемка у покупателя; для товарных запасов — приемка товара и его отгрузка.

При расчете оптимальной величины запасов их иногда разделяют на три части: текущую, страховую и подготовительную. Для расчета каждой из них используются особые методики.

Текущим называется запас, обеспечивающий сбыт или производство в интервалах между поставками[11, с.228].

Подготовительный запас позволяет осуществить подготовку продукта к производственному потреблению или отгрузке (нарезать, высушить, снять смазку, укомплектовать, оформить отгрузочные документы).

Страховой запас способствует непрерывности материально-технического обеспечения и сбыта в ситуациях непредвиденных отклонений в условиях торговли или производства (поставка некачественного товара, задержка очередной партии, брак или остановка производства).

Разделение запаса на три части, зависящие от различных факторов, позволяет точнее рассчитать будущую потребность в нем, но в реальной жизни эти части отдельно не существуют и никак не учитываются.

Таким образом, управление запасами в логистической системе имеет немаловажное значение. Эффективное управление запасами позволяет организации удовлетворять или превышать ожидания потребителей, создавая такие запасы каждого товара, которые максимизируют чистую прибыль. Управление товарными запасами мотивируется рыночной конъюнктурой, спросом и предложением. Для выработки наилучшей стратегии управления запасами применяется их структурирование и классификация.

2. ПРАКТИЧЕСКИЕ МЕТОДЫ УПРАВЛЕНИЯ ЗАПАСАМИ

2.1. Системы управления запасами

Система управления складскими запасами в логистической концепции представляет собой совокупность правил, определяющих момент и объем закупки для их пополнения. Управление запасами предусматривает организацию контроля за их фактическим состоянием. Необходимость организации службы контроля за состоянием запасов обусловлена повышением издержек в случае выхода фактического размера запаса за рамки, предусмотренные нормами запаса[11, с.234].

Выделяют несколько видов систем управления складскими запасами. Каждая из них характеризуется использованием тех или иных приведенных ниже параметров:

- уровень запасов s, при котором необходимо их пополнение (минимальный уровень запасов, контрольный уровень запасов). В случае если уровень складских запасов достигает величины s или ниже, производится закупка материалов;

- нормативный уровень запасов s, характеризующий расчетную величину складских запасов, достигаемую при очередной закупке;

- объем отдельной закупки q;

- частота совершения закупок т (продолжительность интервала между двумя возможными закупками материалов).

Рассмотрим характеристики отдельных систем управлении складскими запасами по материалам работ Ф.К. Беа, Э. Дихтла, М. Швайтцера[11, с. 57].

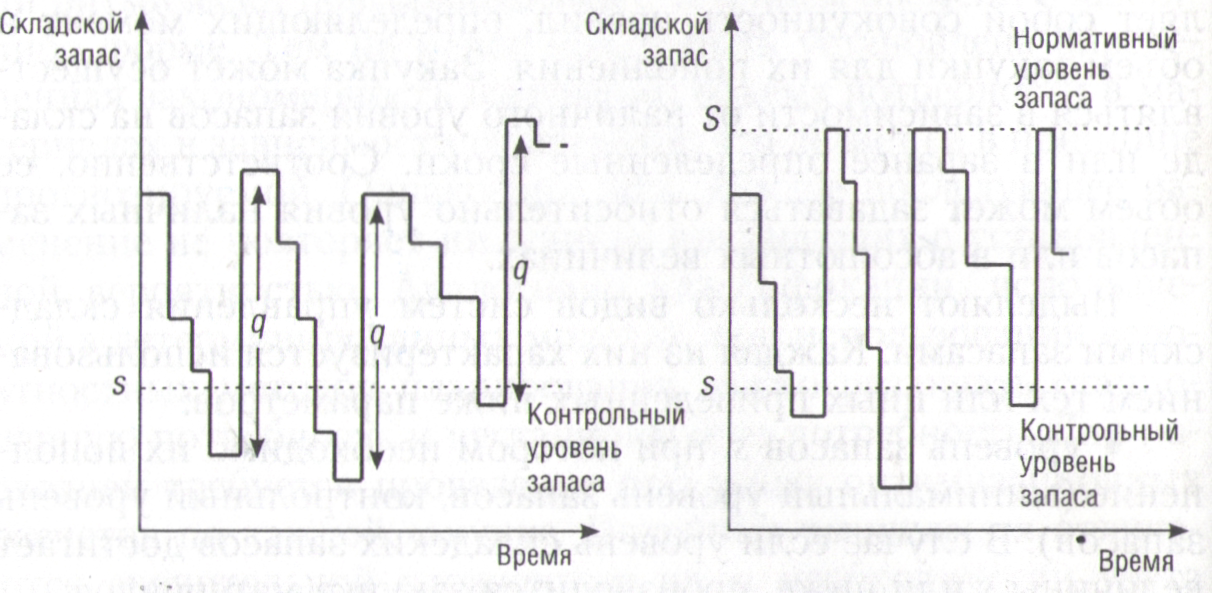

1. Система поддержания контрольного уровня складских запасов. Данная система требует осуществления постоянного контроля за уровнем запасов на складе. После каждого списания материалов в производство проводится перерасчет складских запасов или физическая инвентаризация.если уровень запасов достигает минимального (контрольного) значения или ниже его, осуществляется закупка материала. В случае если уровень запасов достигает минимального (контрольного) значения или ниже его, осуществляется закупка материалов. При использовании параметров s, q закупки осуществляются всегда в одинаковом объемеq; при использовании параметров s и 5 объем закупки рассчитывается как разность между нормативным S и наличным уровнем запасов. Обе разновидности значительно отличаются друг от друга лишь тогда, когда списания со склада осуществляются дискретно и при единственном списании явно нарушается граница минимального уровня запасов. На  рис. 2.1 [11, с. 58]приводятся типичные графики изменения уровня складских запасов при использовании системы поддержания контрольного уровня запасов.

рис. 2.1 [11, с. 58]приводятся типичные графики изменения уровня складских запасов при использовании системы поддержания контрольного уровня запасов.

а) б)

Рис. 2.1.Типичные примеры изменения уровня складских запасов при использовании системы поддержания контрольного уровня запасов:

а - (s,q)-система; б - (s,S)-система

Применение параметров s и q рекомендуется в том случае, если из-за специфики использования упаковочного материала и транспортных средств, а также в силу особенностей ценообразования соблюдение равных объемов отдельных закупок важнее, нежели обеспечение неизменного конечного уровня запасов на складе для списаний последующих периодов. При осуществлении процесса планирования в случае ограниченной вместимости складских площадей или длябеспечения одинакового размера исходных запасов на складе в каждом периоде хранения между закупками целесообразнее применять параметры S и s.

Использование принципа поддержания контрольного уровня запасов возможно лишь при условии, что закупки могут осуществляться в любой момент времени планового периода, а не в строго определенные сроки. Постоянный контроль за уровнем запасов легко осуществляется в рамках компьютерной системы учета складских операций. Необходимо лишь предусмотреть в программном обеспечении дополнительный модуль - триггерную схему, которая отвечает за проведение текущего контроля и при наступлении заданных условий автоматически выдает сигнал о необходимости совершения закупки. Подобное программное обеспечение является одним из основных компонентов современных систем складского хозяйства.

Текущая оценка расхода складских запасов широко используется на предприятиях розничной торговли. Это стало возможным при использовании штрих-кодирования товаров в рамках Европейской системы кодирования товаров (EAN), а в последующем в системе глобального позиционирования GS и считывающих устройств в кассовых аппаратах.

Применение еще одной разновидности рассматриваемой системы позволяет отказаться от ведения текущего учета складских операций. Эта разновидность, названая методом двойного складирования, используется, например, при хранении строительных материалов. Складирование осуществляется одновременно на двух площадках (или в двух контейнерах), при этом уровень запасов на одной из них соответствует величине S. В первую очередь расходуются материалы, хранящиеся на другой площадке. В случае когда начинают расходоваться материалы из резерва s, ответственных за снабжение лиц уведомляют о необходимости произвести закупку.

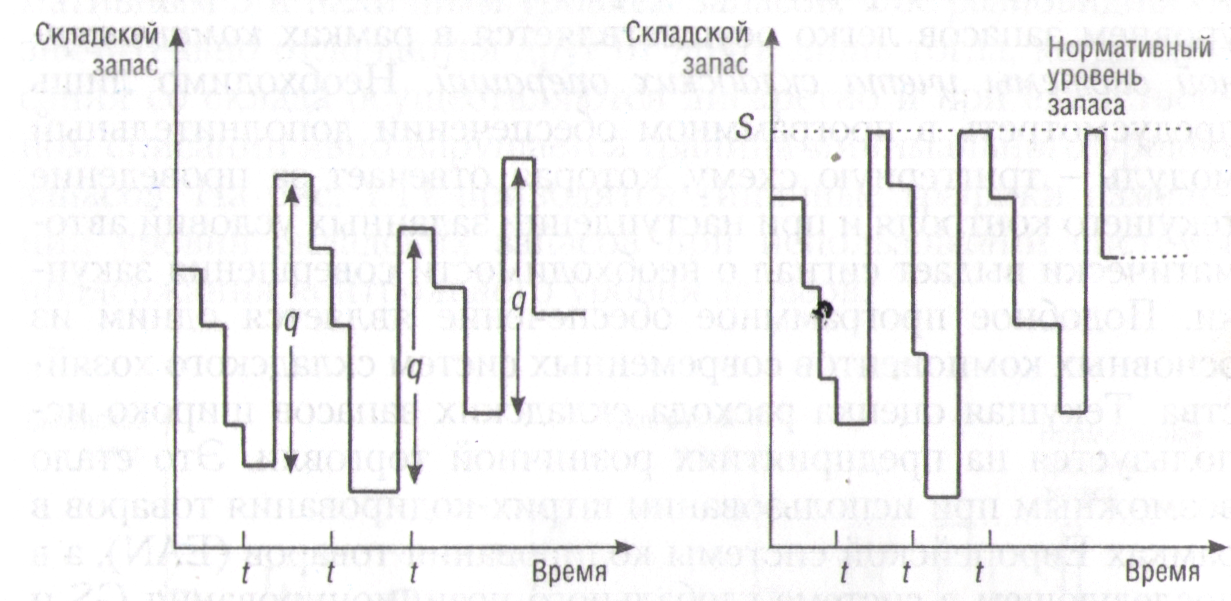

2. Система периодического пополнения складских запасов. В данном случае не требуется проведение текущего контроля за состоянием складских запасов. Суть заключается в том, что закупки осуществляются через каждые т единиц времени (например, дней). При использовании в системе параметров т и q закупки осуществляются в постоянном объемеq. При использовании параметров т и 5 объем отдельной закупки определяется как разность между нормативным S и наличным уровнем запасов на складе.

Таким образом, необходимость оценки величины наличного запаса материалов на складе возникает только для определения объема закупки. На рис. 2.2 [11, с. 59]приводятся типичные графики изменения уровня складских запасов при использовании системы периодического пополнения складских запасов.

Таким образом, необходимость оценки величины наличного запаса материалов на складе возникает только для определения объема закупки. На рис. 2.2 [11, с. 59]приводятся типичные графики изменения уровня складских запасов при использовании системы периодического пополнения складских запасов.

а) б)

Рис. 2.2. Типичные примеры изменения уровня складских запасов при использовании системы периодического пополнения складских запасов: a - (t, q)-система; б - (s,S)-система

Так как закупки осуществляются через каждые т единиц времени, применение данной системы оправдано в тех случаях, когда известен минимальный уровень расхода материалов со склада. Использование параметров т и q может осуществляться при условии, что списание материалов со склада происходит через равные промежутки времени и в одинаковом объеме. Размер списаний со склада должен учитываться заранее при определении параметров системы. Отсюда область применения системы с использованием параметров т и q в значительной степени ограничена и распространяется в основном на предприятия с поточным крупносерийным производством, а также на случаи поставки материалов с одновременным запуском их в производство.

Система с параметрами т и S, напротив, применяется в самых различных ситуациях, когда требуется осуществлять периодические закупки, а размер списания материалов со склада с момента предыдущей закупки неизвестен. Наиболее типичными примерами использования данной разновидности является оптовая и розничная торговля. В отличие от системы поддержания контрольного уровня запасов на складе здесь не требуется ни текущий контроль за состоянием запасов, ни ежедневный точный учет складских операций. Достаточно оценивать уровень запасов (при необходимости с проведением инвентаризации) через каждые т единиц времени.

3. Система выборочного контроля уровня складских запасов. Данная система предполагает использование трех параметров и представляет собой расширение двух предыдущих.

Проверка состояния складских запасов производится не в каждом, а лишь в отдельных интервалах продолжительностью т. Если по результатам проверки уровень запасов на складе достигает величины s или ниже, производится закупка материалов.

Обе разновидности данной системы, т.е. использование параметров т, s и q или х, s и S, как и в описанных ранее случаях, различаются по способу определения объёма отдельной закупки.

На рис. 2.3[11, с. 61] приводятся типичные графики изменения уровня складских запасов при использовании системы выборочного контроля уровня складских запасов.

а) б)

а) б)

Рис. 2.3. Типичные примеры изменения уровня складских запасов при использовании системы выборочного контроля уровня складских запасов:

а - (t, s,q)-система; б - (t, s,S)-система

Преимущество данной системы по сравнению с предыдущими состоит в том, что она позволяет избежать закупокматериалов в очень малом объеме. Закупки могут осуществляться в заранее заданные сроки даже при условии нерегулярных списаний материалов со склада[11, с. 62].

По сравнению с системой поддержания контрольного уровня запасов нет необходимости в постоянной оценке количества хранящихся материалов. Кроме того, возможно осуществление и периодических закупок. Проблема выбора конкретной системы управления складскими запасами зависит, как правило, от внешних факторов. Наиболее важными из них являются возможные сроки закупки, необходимость осуществления контроля за движением запасов на складе, а также характер списаний материалов со склада, т.е. особенности возникновения потребности в материалах в производстве.

Определение параметров выбранной таким образом той или иной системы производится на основе критерия оптимизации. Примером может служить цель достижения наименьшей величины ожидаемых в плановом периоде издержек. Несмотря на простые исходные условия, модели определения оптимальных параметров систем управления запасами отличаются значительной сложностью. Этим объясняется тот факт, что, несмотря на широкое применение таких систем в практике предприятий, необходимые для их построения оптимизационные расчеты проводятся достаточно редко. Значение параметров определяется зачастую эмпирически или на основе закономерностей прошлых периодов.

Последнее означает, строго говоря, не что иное, как замену относительно дешевого метода оптимизационных вычислений на метод эмпирического получения данных, связанный с более высокими затратами. Расходы на разработку компьютерной системы для расчёта оптимальных параметров возникают единовременно, при внедрении какой-либо из систем управления запасами. При изменении данных новые значения параметров рассчитываются по уже имеющейся программе. Трудности, связанные с расчётом оптимальных параметров системы управления запасами, компенсируются простотой определения объёма конкретной закупки. Выполнение этой функции, таким образом, может быть с успехом поручено сотрудникам, не имеющим специальной подготовки.

4. Система «минимум – максимум»

Эта система, как и система с установленной периодичностью пополнения запасов до постоянного уровня, содержит в себе элементы основных систем управления запасами. Как и в системе с фиксированным интервалом времени между заказами, здесь используется постоянный интервал между ними.

Система «минимум-максимум» ориентирована на ситуацию, когда затраты на учет запасов и издержки на оформление заказа настолько значительны, что становятся соизмеримы с потерями от дефицита запасов[6, с. 238].

Поэтому в рассматриваемой системе заказы производятся не через каждый заданный интервал времени, а только при условии, что запасы на складе в этот момент оказались равными или меньше установленного минимального уровня. В случае выдачи заказа его размер рассчитывается так, чтобы поставка пополнила запасы до максимального желательного уровня. Таким образом, данная система работает лишь с двумя уровнями запасов — минимальным и максимальным, чему она и обязана своим названием.

2.2. Методы управления запасами

Рассмотрим наиболее популярные методы расчёта, выработанными практикой организаций и доказавшими удобство и эффективность использования в определённых ситуациях.

- Управление, ориентированное на максимальную величину запаса Зmax.

Расчет управляющего параметра Зmax. Если используются периодические стратегии ТЗmax и T3min3max, то контроль за запасами и заказы продуктов осуществляются посредством сравнения в заранее определённые даты текущего состояния склада с рассчитанным максимальным уровнем.

Сначала экспертным путем, основываясь на опыте, логистик устанавливает периодичность, с которой будет проверяться уровень запасов каждого наименования (например, в каждый 1-й рабочий день недели или месяца, 5-й календарный день квартала и т.д.). Необходимую информацию выдает компьютер с помощью соответствующей программы[6, с. 241].

Основная проблема — обоснование величины Зmax, на основе которой рассчитывается партия очередной поставки. Обычно рекомендуется в максимальный уровень запаса включать следующие составляющие:

• подготовительный запас Зподг на время проведения приемки и подготовительных операций (выгрузки, распаковки, проведения лабораторных испытаний, комплектования партииотгрузки, погрузки на транспортное средство, оформления документов, снятия смазки, сушки, резки и т.п.). На практике это время стабильно (следовательно, подготовительный запас также) и определяется экспертным путем, обычно составляя несколько дней или недель;

- текущий запас Зтек, которого должно быть достаточно в период между двумя поставками при нормальных условиях закупок и потребления;

- страховой запас Зстр, необходимый для минимизации рисков, связанных с непредвиденными обстоятельствами.

Итак,

Зmax = Зподг + Зтек + ЗСТр. (1)

Выбор формулы зависит от того, какой из факторов — единичная партия или интервал поставки — наиболее нестабилен. Если менее устойчива периодичность, используются расчеты на основе интервала, и наоборот. Будет ли принято в расчет значение параметра поставки или реализации, зависит от того, какой запас планируется и какой из факторов — поступление или сбыт (потребление) — является главным. В управлении производственными запасами чаще оперируют параметрами поставок; сбытовыми и товарными — параметрами реализации, особенно в условиях ограниченного платежеспособного спроса, ибо игнорирование фактора спроса может привести к накоплению излишков труднореализуемых товаров[7, с. 243].

Если продукты отгружаются равномерно по мере изготовления (например, в случае партионного производства или когда регулярно переналаживается оборудование на выпуск нового изделия), а покупатель нуждается в них постоянно и поэтому создает у себя запасы, то в расчетберется интервал, равный длительности перерыва в производстве данного продукта. Такой подход характерен при транзитных закупках определенныхтипосорторазмеров металлопроката.

В случае, когда продукт потребляется редко, но стабильно, в расчет запаса принимается интервал, равный средней периодичности запуска его в производство (или реализации).

Весьма простым способом расчета является также определение среднего интервала поставок (реализации) исходя из фактического их количества в отчетном году[7, с. 244]:

(2)

Достаточно распространен на практике способ расчета текущего запаса на основе фактических остатков на начало каждого месяца или квартала. При этом используется формула средней хронологической, чтобы нивелировать влияние нетипичных, как правило, значений на конец года:

(3)

где 31, 32 и т.д.— фактический остаток на начало соответствующего месяца (квартала).

- Управление, ориентированное на точку заказа 3min. Расчет управляющего параметра 3min. Наряду с тем, что страховой запас входит в состав максимального Зmax, он имеет непосредственное отношение к стратегиям, ориентированным на точку заказа. Как правило, точка заказа 3min и представляет собой ту страховую часть, которую предприятие должно поддерживать на складе, чтобы дефицитные ситуации не возникали даже в трудно предсказуемых условиях (а логистика связана со многими такими ситуациями, и ее действия направлены на их предупреждение). Отклонения могут возникнуть:

- в запланированных объемах потребления или продаж продуктов – приизменении рыночной конъюнктуры;

- в запланированных сроках поставки — при проблемах с производством и закупками у поставщика либо при проблемах с оплатой;

- в запланированных объемах поставки — при отклонении от договорных обязательств, бракованных поставках, пересортице;

- при ошибках в области логистики, неправильных расчетах, неудачном выборе стратегий, неточном учете запасов на складе.

Высокий уровень точки заказа или страхового запаса дает соответствующий уровень сервиса, который можно определить как отношение числа удовлетворенных запросов (цеха, покупателя) к общему числу. Чтобы обеспечить хотя бы 90 %-й уровень сервиса, затраты на содержание страховых запасов должны быть высокими, в противном случае или клиент уйдет неудовлетворенный, или остановятся производство и сбыт[11, с. 61]. У организации есть две возможности противостоять этому:

а) создавать значительный страховой запас, который минимизирует потери от неудовлетворенной потребности;

б) развивать информационные возможности, чтобы вовремя отслеживать изменения спроса.

Первый путь — основной и наиболее реальный.

Простейший метод расчета страхового запаса заключается в том, чтобы определить страховой запас как время, необходимое для организации срочного заказа (доставка от близко расположенного поставщика, использование авиатранспорта):

Зстр = Тзак +Ттр (4)

где Тзак — время поиска продавца, установления с ним договоренности по цене и прочим условиям поставки; Ттр — время на транспортные и погрузочно-разгрузочные работы.

Данный метод приемлем для недефицитных товаров, по которым не существует проблемы поиска поставщика.

Если организацию устраивает приблизительный результат, страховой запас можно определить в процентах к текущему запасу.

При интенсивном движении продукта, превышающем 15—20 поставок или отгрузок в год, можно построить расчет на зависимости от максимального отклонения фактических значений партий или интервалов от их средней величины, например[7, с. 245]:

Зстр = 0,25max(Тi- Tср) (5)

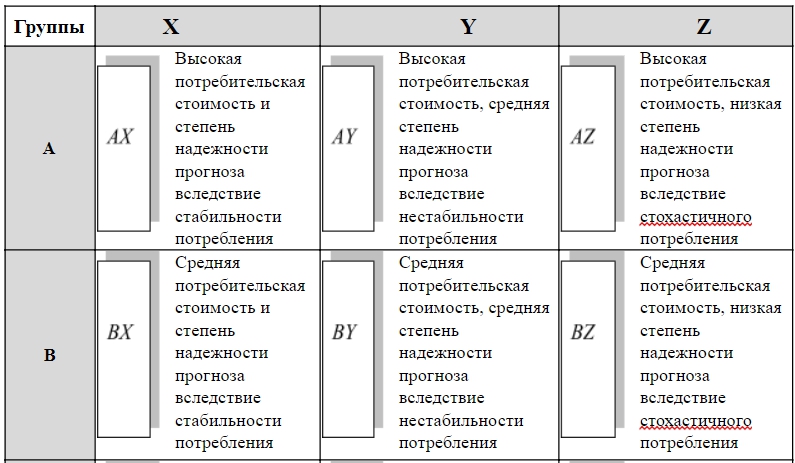

Управление запасами с использованием АВС- и XYZ- классификаций. Некоторые стратегии управления запасами, прежде всего периодические, как подчеркивалось ранее, эффективны лишь для определенных групп запасов. В одном случае это может быть группа А, в другом — С или Z и т.д. Поэтому так важно дифференцировать хранимую продукцию и проводить АВС- и XYZ-классификацию материалов.

Очевидно, что немногочисленность наименований и высокая стоимость запасов группы А требует особого подхода к их управлению, в то же время многочисленная группа С не столь прихотлива в управлении (табл.2.1) [9].

Таблица 2.1

Оценка структуры склада, полученная с помощью метода Парето*

|

Группа запасов |

Доля группы |

|

|

в стоимости совокупного запаса склада |

в количестве наименований на складе |

|

|

А |

70 |

10 |

|

В |

20 |

20 |

|

С |

10 |

70 |

* Примечание. Один из возможных вариантов.

Усилия логистиков должны подчиняться следующим действиям:

- материалы групп А и В необходимо заказывать часто, но небольшими партиями. Запас при этом будет снижаться;

- материалы группыС заказывают редко и в больших количествах. Запас в физическом выражении при этом растет, но, поскольку по стоимости данная группа занимает небольшой удельный вес, на потребность в оборотных средствах это существенно не влияет (табл. 2.2).

Таблица 2.2

Различия в подходах к управлению запасами групп А и С

|

Группа А |

Точный расчет оптимальных параметров системы запасообразования, времени и объемов поставки Тщательный складской учет и контроль запасов Частые поставки, интенсивный анализ рынка, основательный анализ цен, издержек и качества работы поставщика Создание небольших запасов, по возможности работа «с колес», отгрузка прямо в цех или покупателю |

|

Группа С |

Упрощенныерасчеты параметров, времени и объемовзаказа Упрощенный складской учет Редкие поставки Минимальный контроль за состоянием запасов Максимальная автоматизация всех действий по управлению запасами Создание большого запаса в физическом выражении при незначительных вложениях оборотных средств |

Управление запасами на основе дифференцированногоABC-подхода предполагает выполнение следующих работ[7, с. 249]:

- ABC -анализ запасов на складе (его легко сделать в автоматизированном режиме, если складской учетведется на компьютере);

- эмпирическое предположение о частоте поставок в зависимости от принадлежности продукта к той или иной группе (например, A-наименования должны будут заказываться ежемесячно, Б-наименования — раз в 2 месяца, С-наименования — раз в 4 месяца);

- определение объемов поставок в соответствии с годовой, полугодовой и квартальной потребностью. В простейшем случае предполагается делать поставки равными партиями (Q = Qп.з / п). Если деятельность предприятия обусловлена сезонностью, то периоду наибольшего спроса должен соответствовать больший заказ, и наоборот.

АВС-анализ – это ранжирование ассортимента производственных запасов по разным параметрам. Однако ранжировать таким образом можно и поставщиков, и покупателей, и длительные периоды продаж – все, что имеет достаточное количество статистических данных[9].

Для проведения ABC-анализа необходимо:

- установить стоимость каждого наименования сырья и материалов;

- ранжировать сырье и материалы по мере убывания суммы издержек;

- суммировать данные о количестве материалов и их стоимости;

- рассчитать удельный вес каждого вида производственных запасов в общих издержках;

- разбить сырье и материалы на группы в зависимости от их удельного веса в общих издержках.

Все используемые запасы разделим на следующие категории.

Категория А − запасы сырья и материалов, обладающих высокой стоимостью. Часто бывает, что сырье и материалы с высокой стоимостью и большой долей в общей стоимости запасов имеют относительно небольшой удельный вес в физическом объеме запасов. К примеру, запасы, составляющие 10% физического объема, могут иметь долю в размере 70% от их общей стоимости. Для этого тщательно определяются размеры и моменты выдачи заказов. Величина затрат на выдачу и оформление заказов, хранение запасов пересматриваются каждый раз при размещении очередного заказа. Устанавливаются строгий контроль и регулирование запасов, а также контроль расчета периода опережения.

Категория В − это запасы, которые представляют собой менее ценные сырье и материалы, к примеру, 30% общего объема запасов могут составлять 20% их общей стоимости. Для этой категории определяются экономичные размеры и момент выдачи повторного заказа. Осуществляются обычный контроль и сбор информации о запасах, что позволяет своевременно обнаружить основные изменения в использовании производственных запасов.

Категория С − наименее ценные сырье и материалы (к примеру, 60% общего объема запасов составляют только 10% их общей стоимости). Для этой категории уровень управления и контроля будет еще более низким. Никаких расчетов не производится. Размер повторного заказа устанавливается таким образом, чтобы поставки осуществлять в течение одного-двух лет. Пополнение запасов регистрируется, но текущий учет уровня запасов не ведется. Проверка наличных запасов проводится периодически один раз в год. Ход выполнения поставщиком обязательств по поставке сырья и материалов класса А и В контролируется путем создания непрерывной или периодической системы учета запасов.

Разбивка запасов на такие категории помогает обеспечить направление управленческих усилий на наиболее важные области, соизмеримость издержек администрирования системы управления запасами с их стоимостью. Также для управления производственными запасами проводится XYZ-анализ, содержание и сферу практического применения которого рассмотрим далее.

XYZ-анализ производственных запасов предполагает оценку их значимости в зависимости от частоты потребления. Суть XYZ-анализа заключается в том, чтобы определить степень отклонения некоторой исследуемой величины от ее среднего значения и группировать материальные ресурсы, которые она характеризует, в зависимости от величины коэффициента вариации.

Для проведения XYZ-анализа необходимо:

- установить средний расход каждого вида производственных запасов с учетом колебания потребности в них по периодам. Это могут быть, например, сезонные колебания;

- рассчитать среднеквадратическое отклонение расхода производственных запасов по сравнению с его средней величиной в анализируемом периоде;

- рассчитать коэффициент вариации по каждой номенклатурной позиции производственных запасов;

- ранжировать запасы по мере возрастания коэффициента вариации;

- суммировать данные о количестве материалов в соответствии с возрастанием коэффициентов вариации;

- распределить производственные запасы на группы в зависимости от значения коэффициента вариации.

В основе проведения XYZ-анализа лежит нахождение коэффициентов вариации спроса по каждой позиции всего ассортимента. В результате проведения XYZ-анализа весь ассортимент разбивается на три группы – X, Y и Z, каждая из которых определяется соответствующим уровнем значения коэффициента вариаций:

- группа X − 55% общего объема ассортимента при значении коэффициента вариации меньше 10%;

- группа Y − 32% общего объема ассортимента при величине коэффициента вариации больше 10%, но меньше или равной 25%;

- группа Z − 13% общего объема ассортимента при значении коэффициента вариации больше 25%[9].

Группа X состоит из запасов, на которые имеется достаточно стабильный спрос, группа Y представлена запасами со средними возможностями прогнозирования спроса, и, наконец, группа Z − из запасов, прогнозирование спроса на которые весьма проблематично.

Также данный анализ можно проводить для оценки значимости производственных запасов в зависимости от частоты их потребления в организации, выявляя группы материальных ресурсов, на которые имеется постоянный и стабильный спрос, материальные ресурсы, расход которых подвержен колебаниям, а также те, расход которых носит случайный характер. При этом удельный вес группы X в общей номенклатуре составляет около 50%, группы Y – около 35% и группы Z – не превышает 15%.

Следует отметить, что рассмотренные методы АВС- и XYZ-анализа дополняют друг друга. Если АВС-анализ позволяет оценить вклад каждого вида производственных запасов в производственный процесс, то XYZ-анализ позволяет оценить изменение спроса на определенные виды запасов и его нестабильность.

Поэтому целесообразно проводить совмещенный АВС- и XYZ-анализ, который имеет ряд преимуществ:

- повышение эффективности системы управления производственными запасами;

- ускорение оборачиваемости производственных запасов;

- уменьшение неликвидных видов производственных запасов с целью минимизации затрат, связанных с их содержанием.

АВС-XYZ-анализ позволяет в полной мере оценить ассортимент и понять, как управлять теми или иными группами и категориями производственных запасов.

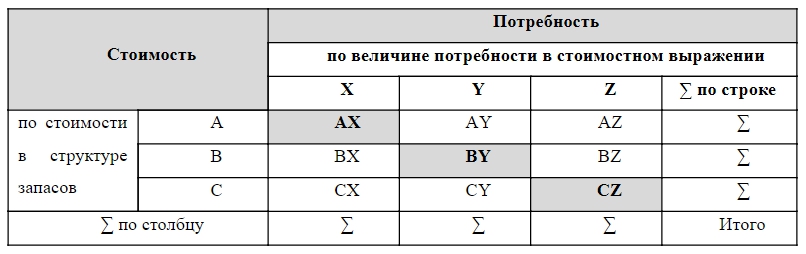

На основании проведенных АВС-анализа и XYZ-анализа целесообразно составление обобщенной матрицы по стоимости производственных запасов и по их расходу, в которой номенклатурный ряд производственных запасов разбивается на девять групп (табл. 2.3) [9].

Таблица 2.3

Обобщенная матрица АВС-анализа и XYZ-анализа

Данная матрица вначале составляется по потребности, а затем в ней отражаются запасы в стоимостном выражении. Производственные запасы, являясь в факторной модели коэффициента обеспеченности фактором второго порядка, в свою очередь зависят от изменения остатков на начало периода, объема поступления от поставщиков, изменения потребности в производственных запасах. Таким образом, эффективность процессов, связанных с формированием производственных запасов (входных материальных потоков), отражает результат работы службы снабжения организации и поставок поставщиков.

Ключевыми группами производственных запасов, которые должны быть подвергнуты аналитическим процедурам, являются: группа АХ, при наличии значительных внутриструктурных противоречий между объемом потребления и величиной запаса; группы АZ и АY, т.к. запасы именно этих групп производственных запасов имеют значительные стоимостные характеристики, при этом обладают различными характеристиками потребления; а также группа СХ, которая требует пристального внимания на предмет достаточности запаса. Соответственно, анализ данных групп имеет приоритетное значение.

Вторую по значимости позицию составляют запасы групп ВХ, ВZ и СY. Данные группы имеют различные стоимостные характеристики и характеристики потребления, но все же они нехарактерны для нормальной ситуации. Группы СZ и ВY отражают типовую ситуацию, которая должна быть характерна производственным запасам организации.

На основе вышеизложенного результаты АВС- и XYZ-классификаций объединяются в матрице АВС-XYZ (рис. 9) по стоимости текущего остатка производственных запасов на складе и по их расходу, номенклатурный ряд которой разбивается на девять групп: AX, AY, AZ, BX, BY, BZ, CX, CY, CZ.

Совмещенный АВС-XYZ - анализ позволяет в полной мере изучить весь ассортимент и понять, как управлять теми или иными группами и категориями производственных запасов[3, с. 334].

Элементами матрицы являются множества таких позиций из всего ассортимента производственных запасов, которые попадают в одну и ту же группу в результате как ABC-анализа, так и XYZ-анализа. Строки матрицы соответствуют группам А, В и С, а столбцы X, Y и Z – соответственно. При этом в ячейку матрицы, соответствующей фиксированным строке и столбцу, записываются все номера позиций ассортимента, которые принадлежат соответствующим группам, на которые разбиты все элементы в результате ABC- и XYZ-анализа. Таким образом, например, в первую строку и первый столбец записываются все элементы, которые принадлежат одновременно и группе А, и группе X. Запасы именно этой ячейки матрицы заслуживают наибольшего внимания.

Таким образом, наиболее важными для закупки являются составные ячейки с параметрами АХ, AY, AZ, BX и CX, поскольку годовую потребность большинства из них можно со статистической достоверностью предусмотреть.

Рис. 2.4. Матричная проекция интегрированного ABC- и XYZ-анализа производственных запасов

Таким образом, рассмотренная многоуровневая классификация производственных запасов позволяет идентифицировать и детализировать объект анализа при исследовании широкой номенклатуры производственных запасов с целью установления приоритетных направлений анализа и границ его информационного обеспечения.

3. ОСНОВЫ ПОСТРОЕНИЯ ЭФФЕКТИВНОЙ СИСТЕМЫ УПРАВЛЕНИЯ ЗАПАСАМИ

Рассмотренные системы управления запасами — с фиксированным размером заказов и с фиксированным интервалом времени между заказами, а также прочие системы управления запасами — с установленной периодичностью пополнения запасов до постоянного уровня, и система «минимум—максимум» разработаны для условий, когда отсутствуют отклонения от запланированных параметров поставки и потребления[6, с. 232].

Этими параметрами являются:

размер заказа;

интервал времени между заказами;

время поставки;

возможная задержка поставки;

ожидаемое дневное потребление;

прогнозируемое потребление до момента поставки.

Непрерывное обеспечение потребности в каком-либо виде материального ресурса связано с определенными трудностями. Прежде всего это возможность появления различных отклонений в значениях перечисленных выше показателей как со стороны потребителя запаса, так и со стороны исполнителя заказа.

Кроме того, вполне вероятны ошибки исполнителей, которые приводят к нарушению нормального функционирования системы управления запасами. Практически возможны следующие отклонения запланированных и фактических показателей:

• изменение интенсивности потребления в ту или другую сторону;

• задержка или ускорение поставки;

• поставка незапланированного объема заказа;

• ошибки учета фактического запаса, ведущие к неправильному определению размера заказа. Довольно часто имеют место многообразные сочетания возмущающих воздействий, отклоняющих систему управления запасами от нормального функционирования.

На рис. 3.1 [6, с. 229]в левом столбце приведены возмущающие воздействия, приводящие систему в состояние дефицита материальных запасов. В правом столбце — возмущающие воздействия, приводящие к возможному дефициту складских площадей (если такой возможен). Правый и левый столбцы отражают гипотетическую ситуацию крайне неблагоприятного суммарного воздействия на систему. Более вероятно разнообразное сочетание воздействий, перечисленных в правом и левом столбцах. Эта вероятность зависит от конкретных условий функционирования системы управления запасами.

|

увеличение потребления |

сокращение потребления |

|

задержка поставки |

ускоренная поставка |

|

неполная поставка |

поставка завышенного объёма |

|

занижение размера заказа |

завышение размера заказа |

Рис. 3.1. Возможные возмущения в системе управления запасами

В рассмотренных ранее системах управления запасами, несмотря на ориентацию их на стабильные условия функционирования, предусмотрена возможность сглаживания сбоев в поставках и потреблении. Так, система с фиксированным размером заказа учитывает одно из восьми возмущающих воздействий(, а именно задержку поставки. Это воздействие снимается введением в систему параметра гарантийного (страхового) запаса. Он позволяет обеспечивать потребность на время предполагаемой задержки поставки. Если возможная задержка поставки будет представлять собой максимально возможную задержку, то механизм системы предохранит потребителя от дефицита в случае единичного сбоя в поставках.

Второй расчетный параметр системы — пороговый уровень — обеспечивает поддержку системы в бездефицитном состоянии. Период же времени, через который происходит пополнение гарантийного запаса до расчетногообъема, зависит от конкретных значений исходных и фактических параметров системы.

Система с фиксированным интервалом времени между заказами также учитывает возмущающее воздействие задержки поставки . Как и в системе с фиксированным размером заказа, это воздействие снимается параметром гарантийного (страхового) запаса . Восполнение гарантийного запаса до расчетногообъема производится во время последующих поставок через пересчет размера заказа таким образом, чтобы его поставка увеличила запас до максимального желательного уровня. Если прогноз потребления до момента будущей поставки был точным, механизм системы с фиксированным интервалом времени между заказами предохранит потребителя от дефицита материальных ресурсов при сбоях в поставках.

Система с установленной периодичностью пополнения запасов до постоянного уровня, в отличие от основных систем управления запасами, учитывает возможность как задержки поставки, так и изменения темпов потребления от запланированных. Расширение способности системы противостоять незапланированным возмущающим воздействиям связано с объединением идей использования порогового уровня и фиксированного интервала между заказами. Отслеживание порогового уровня повышает чувствительность системы к возможным колебаниям интенсивности потребления.

Система «минимум—максимум» ориентирована на ситуацию, когда затраты на учет запасов на складе и издержки на оформление заказа настолько значительны, что становятся соизмеримы с потерями от дефицита запасов. Это единственная из рассмотренных ранее систем, допускающая дефицит запасов по экономическим соображениям. Тем не менее и система «минимум—максимум» учитывает возможность задержки поставки через параметр гарантийного запаса. Таким образом, рассмотренные основные и прочие системы управления запасами применимы лишь к весьма ограниченному спектру условий функционирования и взаимодействия поставщиков и потребителей.

Повышение эффективности использования систем управления запасами в логистической системе организации приводит к необходимости разработки оригинальных систем управления запасами. В теории управления запасами имеется достаточное количество специальных способов ведения такой работы.

Для проектирования логистической системы управления запасами может применяться методика, основанная на «имитационном графическом моделировании поведения системы. Она проста в применении, нетрудоемка и, как показал опыт ее применения, дает хорошие результаты.

Методика проектирования логистической системы управления запасами Методика предполагает последовательное решение следующих задач[6,с.231].

1. Подготовка исходных данных для проектирования логистической системы управления запасами на основе экспертного опроса специалистов организаций-поставщиков и организаций-потребителей по форме, представленной в табл. 1 приложения 1 .

2. Расчет оптимального размера заказа для всех видов запасов

3. Сопоставление по всем позициям оптимального размера заказа с принятой и желательной партиями поставки.Необходимо обосновать выбор размера заказа для дальнейших расчетов.

В случае значительного (более чем в 1,5−2 раза) расхождения оптимальной, принятой и желательной партий поставки дальнейшие расчеты по комплектующим следует вести отдельно для каждого размера партии поставки. Возможно использование средних величин принятой и желательной партий или оптимальной и желательной партий поставки.

4. Моделирование поведения системы управления запасами с фиксированным размером заказа предполагает:

4.1. Проведение необходимых расчетов по всем комплектующим и всем вариантам размера заказа с использованием табл. 1.

4.2. Построение графиков движения запасов по всем комплектующим и по всем вариантам размера заказа для случаев:

4.2.1. Отсутствие задержек поставок.

4.2.2. Наличие единичного сбоя в поставках.

4.2.3. Наличие неоднократных сбоев в поставках

4.3. Для случаев 4.2.2 и 4.2.3 — оценку срока возврата системы в нормальное состояние (с наличием полного объема гарантийного запаса).

4.4. Для случая 4.2.3 — определение максимального количества сбоев в поставках, которое может выдержать система без выхода в дефицитное состояние.

4.5. Для случая 4.2.3 — определение максимального срока неоднократной задержки поставки, который может выдержать система без выхода в дефицитное состояние.

4.6. Для каждого комплектующего — сравнение систем с различным размером заказа. Выберите наиболее рациональный размер заказа, обосновав свое решение результатами работы по пп. 4.3—4.5, а затем сведите результаты в табл. 3.1

Таблица 3.1

Рекомендуемые размеры заказа

|

Наименование комплектующих |

Размер заказа |

5. Моделирование поведения системы с фиксированным интервалом 233 времени между заказами предполагает:

5.1. Проведение необходимых расчетов по всем комплектующим с использованием табл. 3.1

5.2. Построение графиков движения запасов по всем комплектующим для следующих случаев:

5.2.1. Отсутствие задержек поставки.

5.2.2. Наличие единичного сбоя в поставках.

5.2.3. Наличие неоднократных сбоев в поставках.

5.3. Для случаев 5.2.2 и 5.2.3 — оценку срока возвращения системы в нормальное состояние (при наличии полного объема гарантийного запаса).

5.4. Для случая 5.2.3 — определение максимального количества сбоев в поставках, которое может выдержать система без выхода в дефицитное состояние.

5.5. Для случая 5.2.3 — определение максимального срока неоднократной задержки поставки, который может выдержать система без выхода в дефицитное состояние.

6. Разработка логистической системы управления запасами комплектующих узлов и деталей.

6.1. Используя результаты пп. 4−5, выделите для каждого комплектующего предпочтительную систему управления запасами, а затем сведите результаты в табл. 3.2[6, с.233]

Таблица 3.2

Предпочтительные основные системы управления запасами

|

Наименование комплектующих |

Система управления запасами |

6.2. Для систем управления запасами, выбранных в п. 6.1, следует рассмотреть возможность появления сбоев в потреблении запасов. Постройте графики движения запасов, иллюстрирующие все возможные ситуации, и разработайте рекомендации по поддержанию системы в нормальном состоянии (при наличии полного объема гарантийного запаса).

6.3. Предложите оригинальные системы управления запасами комплектующих, более эффективные, чем система управления запасами с фиксированным размером заказа и система с фиксированным интервалом времени между заказами.

7. Разработка инструкции по контролю за состоянием логистической системы управления запасами для каждого комплектующего (или, при возможности, для групп комплектующих). Инструкция предназначена для работников, ведущих учет, контроль и управление запасами. Она должна содержать конкретные указания по определению моментов заказа и размеров заказа для каждого возможного случая функционирования системы запасов.

Таким образом, действуя по представленной методике, возможно сформировать эффективную систему управления запасами в организации, и осуществлять оперативный мониторинг и контроль за состоянием запасов организации.

ЗАКЛЮЧЕНИЕ

На современном этапе развития экономики концепция логистики находит все более широкое использование, чему способствует развитие нового этапа научно-технической революции, развитие коммуникационной техники и технологии.

Логистика в настоящее время рассматривается как эффективный подход к управлению экономическим процессам, способствующая снижению общих затрат. Основное преимущество логистического подхода состоит в том, что функционирование каждого элемента логистической системы определяется целевой функцией системы в целом, а также другими элементами. Системный подход позволяет оптимизировать показатели функционирования отдельных элементов, обеспечивая повышение эффективности функционирования всей системы.

Вопросы рационализации управления запасами относятся к сфере применения закупочной логистики.

Изучение вопросов, поставленных в работе позволили сделать следующие выводы:

- понятие материального запаса является одним из ключевых в области экономики и логистики.

- материальные запасы - находящиеся на разных стадиях производства и обращения продукция производственно-технического назначения, изделия народного потребления и другие товары, ожидающие вступления в процесс личного или производственного потребления.

Таким образом, решение об управлении запасами материальных ресурсов одно из важнейших, которое необходимо принять руководству организации.

Управление запасами организации предполагает предупреждение перебоев в удовлетворении спроса. Для этого необходимо заблаговременное планировать моменты пополнения запасов и разработка алгоритма выбора этих моментов. Для его реализации необходимо знание исходных данных, которыми располагает предприятие:

- имеющийся исходный запас по каждому виду сырья;

- время, затрачиваемое на транспортировку;

- прогнозные функции спроса.

С точки зрения повышения эффективности управления запасами большое значение имеет обоснованность нормирования запасов. В работе рассмотрены наиболее распространенные в специальной литературе методы нормирования запасов и определена мера их обоснованности. Выбор метода расчета нормы запаса определяется следующим принципом. Невысокая степень значимости материальных ресурсов определяет и незначительность потерь, обусловленных некоторой неточностью расчетов.

Поэтому для таких материальных ресурсов целесообразно использовать простые методы расчета. Напротив, норму запасов по высокозначимым материальным ресурсам следует рассчитывать наиболее точными, обоснованными методами, так как неточность расчетов норм запасов по таким материальным ресурсам ведет к возникновению намного более значительных потерь, чем затраты на сам расчет.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

- Аникин, Б.А., Тяпухин, А.П. Коммерческая логистика: Учебник / Б.А. Аникин, А.П. Тяпухин. - М.: Проспект, 2013. - 432 c.

- Илюшкина Н.В. Интернет-курс по дисциплине «Управление материальными ресурсами проекта». – Москва : МФПА, 2011 [ Электронный ресурс. Режимдоступа: http://www.e-biblio.ru/ book/bib/ 06_management/ up_m_res_proekt/ sg.html]

- Логистика. Продвинутый курс: учебник для магистров: [для студентов экономических специальностей высших учебных заведений] / М. Н. Григорьев, А. П. Долгов, С. А. Уваров. – М.: Юрайт, 2011. – 734 с.

- Керимов Н.А. ЛОГИСТИЧЕСКИЙ ПОДХОД К УПРАВЛЕНИЮ РЕСУРСАМИ МНОГОНОМЕНКЛАТУРНЫХ ЗАПАСНЫХ ЧАСТЕЙ АВТОСЕРВИСНОГО ПРЕДПРИЯТИЯ // Вопросы технических наук в свете современных исследований: сб. ст. поматер. II-III междунар. науч.-практ. конф. № 2-3(2). – Новосибирск: СибАК, 2017. – С. 44-56.

- Линдерс М., Джонсон Ф., Флинн А., Фирон Г. Управление закупками и поставками – Москва :Юнити-Дана, 2007. — 751 c.

- Логистика: Учебник / Под ред. Б.А. Аникина: 3-е изд., перераб. и доп. — М.: ИНФРА-М, 2002. — 368 с.

- Логистика: учеб.пособие / И.М.Баско, В.А. Бороденя, О.И. Карпеко[и др.]; под ред. И.И.Полещук. – Минск:БГЭУ, 2007. – 431 с.

- Логистика производства. Теория и практика : учебник для магистров / В. А. Волочиенко, Р. В. Серышев ; под ред. Б. А. Аникина. — Москва : Издательство Юрайт, 2016. — 454 с.

- Макаренко И. Использование ABC – XYZ метода при оптимизации производственных запасов. /[ Электронный ресурс. Режим доступа: https://aqm.by/stati/ypravlenie-financ/ispolzovanie-avs-xyz-metoda-pri-optimizatsii-proizvodstvennykh-zapasov]

- Статьи об управлении запасами/ Портал управление запасами [Электронный ресурс] – Москва, 2019. – Режим доступа: http://upravlenie-zapasami.ru/statii/

- Склад и логистика / А.В. Черновалов [и др.]; под ред. А.В. Черновалова. – Минск:Изд-во Гревцова, 2009 – 360 с.

- Аналитические регистры по налогу на прибыль (Теоретические аспекты исчисления налога на прибыль)

- Сущность и содержание прямого налогообложения.

- Анализ коммерческой деятельности спортивной организации (на примере ФК «Балтика-Калининград»).

- Анализ состояния защиты коммерческой информации ООО «БелСпецЭкспорт» и разработка предложений по совершенствованию данного процесса

- менеджмент профессиональной спортивной лиги (на примере Профессиональной футбольной лиге)

- «Распределение и использование прибыли как источник экономического роста предприятий.»

- Разработка предложений по совершенствованию бухгалтерского учета на предприятии ООО «Дельный магазин».

- Формирование и использование финансовых ресурсов некоммерческих организаций (на примере автономного учреждения МАОУ «Ашапская СОШ»)

- Теоретические основы интегрированных коммуникаций

- Теоретические аспекты маркетинговых структур предприятия.

- Организация исследования

- Управление поведением в конфликтных ситуациях (УП «Бобруйский торговый центр»)