Управление приемом, размещением и хранением товаров.

Содержание:

Введение

Эффективность и конкурентоспособность предприятия зависят не только от совершенствования и интенсивности основной деятельности и транспортного обслуживания, но и от работы складского хозяйства. Временное складирование (накапливание) продукции обусловлено характером производства и транспорта. Оно позволяет преодолеть временные, пространственные, количественные и качественные несоответствия между наличием и потребностью в материалах в процессе производства и потребления.

Сегодня структура складского хозяйства конкретного предприятия определяется спецификой производственного процесса, типом производства, объемом выпуска продукции. Общей особенностью функционирования складов любого предприятия является то, что все они характеризуются множеством складских операций (поступление и приемка товаров, размещение на хранение и хранение товаров, отпуск товаров и т.д.). Кроме операций складирования грузов выполняются еще и внутризаводские транспортные, погрузочные, разгрузочные, сортировочные, комплектовочные и промежуточные перегрузочные операции, а также некоторые технологические операции. Поэтому складские системы следует рассматривать не только как устройства для хранения грузов, а как транспортно-складские комплексы, в которых процессы перемещения грузов играют важную роль.

Однако, как показывает практика, далеко не всегда производится оптимальное размещение груза на складе и рациональное управление им. В результате этого на складах происходят кражи, порча или полная утрата материалов, основные операции занимают у работников склада много рабочего времени и т.д. Таким образом, множество разнообразных проблем функционирования складов предприятий определяет актуальность и выбор темы настоящей работы.

Цель работы: исследование теоретических и практических аспектов приемом, размещением и хранением товаров, разработка рекомендаций по оптимизации складского хозяйства ОАО «ГАЗ».

Для достижения цели в работе ставятся следующие задачи:

- Рассмотреть теоретические основы организации складского хозяйства, структуру складского хозяйства и виды складов.

- Дать организационно-экономическую характеристику ОАО «ГАЗ».

- Охарактеризовать систему складирования на ОАО «ГАЗ», проанализировать эффективность складских операций.

- Предложить пути повышения эффективности организации размещения и хранения товаров на ОАО «ГАЗ».

Для написания работы были использованы работы в области теории и практики организации складского хозяйства, данные отчетности ОАО «ГАЗ», бухгалтерские данные предприятия, а также нормативно-методическая документация.

Глава 1. Концептуальные основы системы приема, размещения и хранения товаров на современном складе

1.1 Склад как сложная система управления

Склады являются одним из важнейших элементов логистических систем. От качества работы склада зависит качество работы последующих элементов логистической цепи. [3]

Склад – это комплекс зданий, сооружений и устройств, предназначенный для приемки, размещения и хранения поступивших грузов (товаров), подготовки их к потреблению и отпуску потребителям. [11, с. 217] Обычно склад рассматривают как место хранения запасов. Но во многих логистических системах его роль заключается не столько в хранении, сколько в распределении продуктов. [14, c. 159]

Основными задачами складского хозяйства являются:

- накопление необходимых запасов материалов;

- обеспечение сохранности материальных ценностей;

- осуществление рациональной организации погрузочно-разгрузочных и внутрискладских работ с минимальными затратами труда и денежных средств;

- правильное использование складских площадей и объемов и рациональная эксплуатация складского оборудования;

- осуществление надлежащей подготовки материальных запасов к производственному потреблению;

- организация доставки ресурсов к местам потребления;

- содействие правильному расходу материалов, рациональному использованию отходов, а также тары. [4]

Объективная необходимость в специально обустроенных местах для содержания запасов существует на всех стадиях движения материального потока, начиная от первичного источника сырья и кончая конечным потребителем. Этим объясняется наличие большого количества разнообразных видов складов. [20, c. 219]

Таблица 1. Классификация складов

Примечание – Источник: собственная разработка по [2; 4; 7; 13]

|

Признак |

Виды складов |

|

Назначение |

|

|

Сфера действия и место размещения |

|

|

Техническое устройство |

|

|

Техническая оснащенность |

|

|

Виды хранимых материалов |

|

|

Широта ассортимента |

|

|

Тип собственности |

|

|

Режим хранения |

|

|

Условия хранения |

|

|

Степень огнестойкости |

|

Таким образом, на складах создают нужные для хранения условия с учетом физико-химических свойств товара. Иногда на складах имеется оборудование для расфасовки, упаковки, тестирования и других операций. [15]

По мере развития рынка наибольшую известность получила классификация, основанная на технических параметрах площадей, развитости инфраструктуры, включая инженерные коммуникации. В 2004 году агентство Swiss Realty Group предложило свою классификацию складских помещений, выделив семь классов: [14, c.164]

-

-

-

- В класс «А» входят здания, рассчитанные на использование в складских целях. Местоположение, оборудование, отделка, близость автомобильной сети дорог, перепланировка под любой вид груза, большая скорость операций с грузами и надежность хранения должны соответствовать современным принципам складской логистики. Последующая классификация осуществляется с учетом отсутствия каких-либо параметров, которые соответствуют классу «А».

-

-

- В класс «А-» входят 20-30 летние реконструированные здания или помещения. Они имеют схожие с помещениями класса «А» характеристики, но отличаются своим расположением: промзона, черта города.

- К классу «В+» относятся помещения, созданные в 90-х годах, но не имеющие нескольких параметров, которые присущи классу «А». В связи с тем, что проявляется хаотичный рост инвестиций в сфере строительства складов, такие помещения на рынке представлены в большом количестве.

- В класс «В» входят помещения, построенные в 70-80 годах, и имеющие черты, свойственные плановой экономике. Такие здания, как правило, требуют определенной доработки и вложения денежных средств (например, установить современную охранную сигнализацию, произвести замену или ремонт полов).

- В класс «С» входят площади, которые не планировались и не использовались в качестве складов. К ним относятся таксомоторные парки, автобазы и подобные производственные помещения. Эти здания потребуют существенной модернизации, как в техническом, так и в строительном планах.

- Класс шесть - «С-». К ним принадлежат старые здания 30-60 годов постройки. Это могут быть бывшие помещения продуктовых оптовых баз и овощных хранилищ. Такие здания не соответствуют современным требованиям эксплуатации.

- К классу «Д» относятся не предназначенные для использования в складских целях и помещения. Такие здания с экономической точки зрения проще снести, чем потратить – это связано с огромным количеством денежных средств на восстановление.

Однако по мнению специалистов компании Knight Frank, предложенная классификация Swiss Realty Group имеет многочисленные несоответствия объективной картине рынка. Классификация компании Knight Frank представлена в таблице.2.

Таблица.2. Классификация складских объектов Knight Frank

|

Параметр / Класс |

|

|

|

|

|

|

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||||||||

|

Тип складского здания |

Современное, из легких металлоконструкций и сэндвич-панелей, прямоугольной формы |

Современное, из легких металлоконструкций и сэндвич-панелей, прямоугольной формы |

Прямоугольной формы, вновь построенное / реконструированное |

Прямоугольной формы, вновь построенное / реконструированное |

Капитальное производственное помещение / утепленный ангар |

Подвальные помещения / объекты ГО, не отапливаемые производственные помещения / ангары |

||||||||

|

Этажность |

1 этаж |

1 этаж |

1 этаж |

1, 2 этажа |

1, 2 этажа |

1 этаж |

||||||||

|

Грузовые лифты/подъемники |

Нет |

Нет |

Нет |

Грузоподъемность не менее 3 тонн (не менее 1 на 2000 кв.м.) |

Грузоподъемность не менее 3 тонн (не менее 1 на 2000 кв.м.) |

Нет |

||||||||

|

Колонны |

Нет / шаг колонн не менее 12 метров |

Нет / шаг колонн не менее 9 метров |

Нет |

Нет |

Нет |

Нет |

||||||||

|

Расстояние между пролетами |

Не менее 24 метров |

Не менее 24 метров |

Нет |

Нет |

Нет |

Нет |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Площадь застройки |

40-45% |

40-45% |

40-45% |

Нет |

Нет |

Нет |

|

Пол (ровный бетонный пол с антипылевым покрытием, с нагрузкой не менее 5 тонн/кв.м., на уровне 1,20 м от земли) |

Есть |

Есть |

Есть |

Асфальт или бетон без покрытия |

Асфальт, бетонная плитка, бетон без покрытия |

Нет |

|

Высота потолков (стеллажи) |

Не менее 13 метров, (6-7 ярусов) |

Не менее 10 м (несколько уровней) |

От 8 м |

От 6 м |

От 4 м |

Нет |

|

Температурный режим |

Регулируемый |

Регулируемый |

Регулируемый |

Система отопления |

Система отопления |

Система отопления |

|

Система пожарной сигнализации и пожаротушения |

Автоматическая |

Автоматическая |

Автоматическая |

Есть |

Есть |

Есть |

|

Система вентиляции |

Есть |

Есть |

Есть |

Есть |

Есть |

Есть |

|

Система охранной сигнализации и система видеонаблюдения |

Есть |

Есть |

Есть |

Есть |

Есть |

Есть |

|

Охрана по периметру территории |

Нет |

Нет |

Нет |

Есть |

Есть |

Есть |

|

Автоматические ворота докового типа (dock shelters) с погрузочно-разгрузочными площадками регулируемой высоты (dock levelers) |

Есть (Не менее 1 на 500 кв.м.) |

Есть (Не менее 1 на 700 кв.м.) |

Есть (Не менее 1 на 1000 кв.м.) |

Нет |

Есть (Ворота на нулевой отметке) |

Нет |

|

Пандус для разгрузки автотранспорта |

Нет |

Нет |

Есть |

Есть |

Есть |

Есть |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Автономная электроподстанция и тепловой узел |

Есть |

Есть |

Есть |

Есть |

Нет |

Нет |

|

Площадки для отстоя и маневрирования большегрузных автомобилей |

Есть |

Есть |

Есть |

Есть |

Есть |

Есть |

|

Парковка для легковых автомобилей |

Есть |

Есть |

Нет |

Нет |

Нет |

Нет |

|

Офисные помещения на складе |

Есть |

Есть |

Есть |

Есть |

Есть |

Есть |

|

Вспомогательные помещения при складе |

Есть |

Есть |

Есть |

Есть |

Есть |

Нет |

|

Система учета и контроля доступа сотрудников |

Есть |

Есть |

Есть |

Есть |

Нет |

Нет |

|

Телекоммуникации |

Оптико-волоконные |

Оптико-волоконные |

Оптико-волоконные |

Есть |

Есть |

Есть |

|

Огороженная и круглосуточно охраняемая, освещенная благоустроенная территория |

Есть |

Есть |

Есть |

Нет |

Нет |

Нет |

|

Расположение вблизи центральных магистралей |

Есть |

Есть |

Есть |

Нет |

Нет |

Нет |

|

Профессиональная система управления |

Есть |

Есть |

Есть |

Нет |

Нет |

Нет |

|

Ж/д ветка |

Есть |

Есть |

Есть |

Есть |

Есть |

Есть |

Таким образом, современный склад – это сложное техническое сооружение, которое состоит из многочисленных взаимосвязанных элементов, имеет определенную структуру и выполняет ряд функций по преобразованию материальных потоков, а также накоплению, переработке и распределению грузов между потребителями.

1.2 Требования к современному складу и складским операциям

Основу технологии складского процесса составляет рациональное построение, четкое и последовательное выполнение складских операций, постоянное совершенствование организации труда и технологических решений, эффективное использование подъемно-транспортного и технологического оборудования, последовательное и ритмичное выполнение складских операций, способствующее планомерной загрузке работников склада. [4; 19]

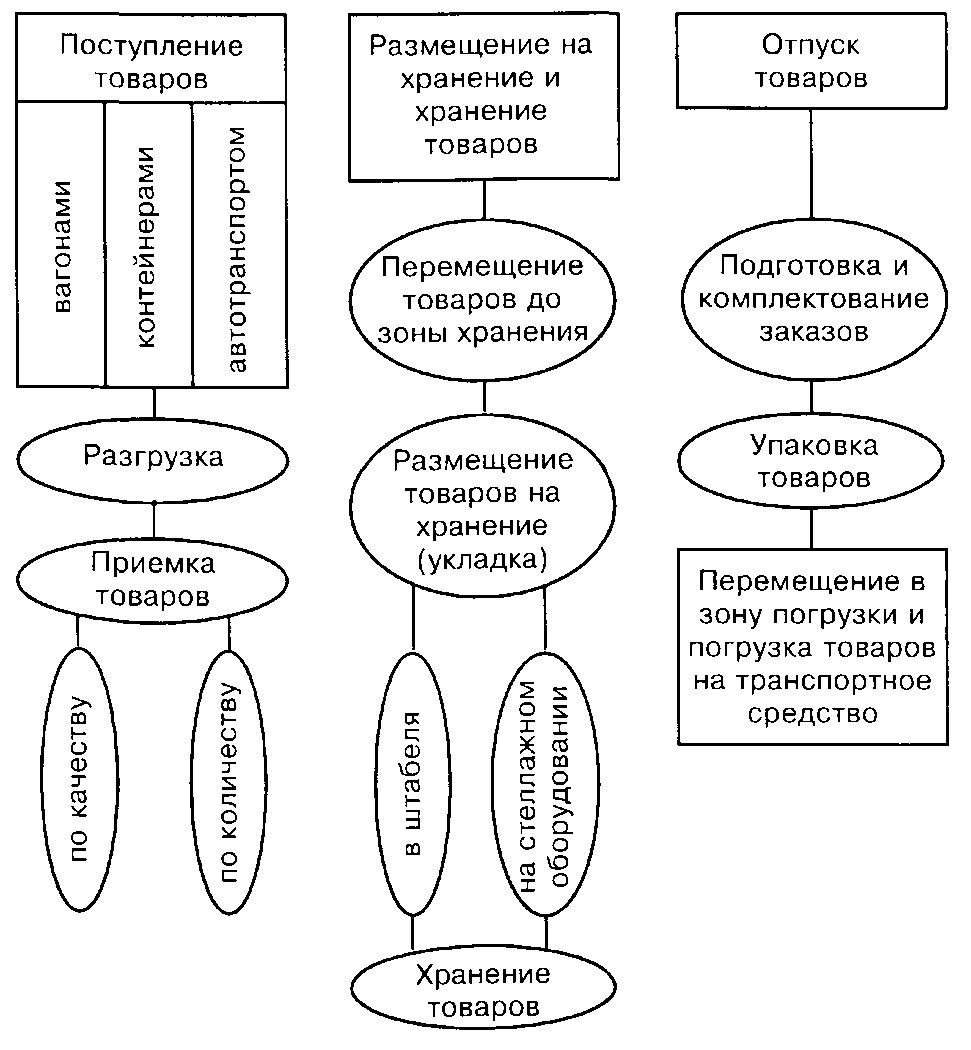

Принципиальная схема технологического процесса на складе представлена на рисунке 1.2.1.

Рисунок 1.– Схема технологического процесса на складе

Организация складских операций включает следующие основные элементы: разгрузка транспорта, приемка, хранение, учет и контроль за отпуском материальных ценностей. [9]

Операции разгрузки и погрузки определяются следующим образом:

- разгрузка – операция, заключающаяся в освобождении транспортного средства от груза;

- погрузка – операция, заключающаяся в подаче, ориентировании и укладке груза в транспортное средство. [9]

Технология выполнения погрузочно-разгрузочных работ на складе зависит от характера груза, от типа транспортного средства, а также от вида используемых средств механизации. [9]

Входной контроль товаров на складе. Приемка товаров на складах состоит из следующих операций:

- проверка количества поступающих материалов;

- проверка качества поступающих материалов;

- оформление приемки материалов соответствующими документами;

- принятие материалов на учет и хранение. [9, c. 70]

Основными операциями являются тесно связанные между собой операции по проверке количества и качества товаров. Следует отметить, что проверка количества, как правило, предшествует проверке качества, т.к. условия работы по приемке таковы, что количество прибывшего товара необходимо установить сразу же после его выгрузки и рассортировки. [3]

Хранение товаров на складах предполагает выполнение следующих операций:

-

- организация складского пространства;

- размещение товаров;

- создание необходимых условий хранения и охраны товаров;

- организация учета товаров;

- движение и перемещение товаров;

- обеспечение возможностей использования подъемно-транспортного оборудования. [16]

Принятые по количеству и качеству товары выкладывают в тару, пакетируют и перемещают в зону хранения.

Используются несколько основных способов хранения товаров:

-

- хранение товаров по принципу однородности;

- хранение товаров в зависимости от их размера и веса;

- раздельное хранение товаров повышенного и пониженного потребительского спроса;

- отдельное хранение специфических товаров. [9, c. 76]

На хранение товары укладываются различными способами (штабельный, стеллажный), выбор которых зависит от формы товара и тары, массы каждого тарного места и физических свойств товаров. Предпочтение отдается такому способу укладки, при котором не допускается повреждение товаров, тары, более рационально используются складские помещения и оборудование и создаются удобства для контроля за состоянием товарных запасов. [7]

Отпуск товаров со склада – заключительный этап складского технологического процесса, который заключается в выполнении заказов на хранящиеся на складе товары. Отпуск товаров предполагает выполнение следующих операций: [16]

- прием заказа;

- оформление отпуска;

- отбор товаров с мест хранения;

- комплектование заказов и упаковка;

- перемещение укомплектованных заказов в зону погрузки;

- погрузка.

Отборка может быть ручной (для небольшого количества товаров) и механизированной (для партии товаров). [16]

В настоящее время высокий уровень складских процессов формируется и достигается во многом за счет компьютеризации и автоматизации.

Автоматизированные системы управления складом. Под автоматизацией складского хозяйства подразумевается совокупность взаимосвязанных и согласованных процессов, методов и средств, обеспечивающих хранение, перемещение запасов и комплексный учет товарно-материальных ценностей (ТМЦ).

В настоящее время многие предприятия имеют систему управления производственной деятельностью класса ERP (от англ. Enterprise Resource Planning – планирование ресурсов предприятия). ERP – это набор совмещенных приложений, благодаря которым возможно создать единую среду для автоматизации планирования, учета, контроля и анализа всех основных хозяйственно‑экономических операций. [5, c. 44]

Автоматизированное управление технологическими процессами складского хозяйства позволяет своевременно получать информацию о состоянии дел и при необходимости оперативно корректировать его работу.[22, c. 429]

Основные группы задач, решаемые системой управления складом (Warehouse Management System, WMS):

- упорядочение работы склада;

- повышение скорости работ;

- полный контроль текущего состояния склада;

- сокращение числа ошибок;

- контроль персонала;

- координация работ персонала;

- автоматический расчет сдельной зарплаты складских рабочих;

- обучение сотрудников. [18]

Автоматизация складского хозяйства также подразумевает автоматическую выписку необходимых документов, отражающих движение товара (накладных, счетов, счетов-фактур, актов списания), сопровождение операций по приходу товара, внутренним перемещениям со склада на склад, выдачу в подразделения и служащим, возврат из подразделений и от служащих, списание со складов и т. д. [5, c. 45]

Системы ERP и WMS объединены посредством промежуточных программных и технических средств. Специально разрабатываемая логика информационных взаимосвязей позволяет во время обмениваться необходимыми данными и обуславливает работоспособность каждой системы, а также авторизацию доступа к информации. [5, c. 45]

С каждым днем предложения WMS прогрессируют в своих интерпретациях, наращивают гибкость настроек, правил ротации и шагов процессов, охватывают весь масштаю складского функционала. [1, c. 83]

Таким образом, применение систем автоматизации существенно повышает эффективность работы складского хозяйства, минимизирует время выполнения складских операций и увеличивает их точность.

1.3 Система качества и показатели качества работы склада

Показатели работы склада можно представить тремя укрупненными группами показателей, характеризующих:

1) интенсивность работы складов;

2) интенсивность использования складских площадей;

3) финансово-экономические показатели работы склада. Складской товарооборот — количество продукции, отпущенной со склада за определенный период, выраженное в стоимостных показателях. Данный показатель отражает не только общий объем продаж продукции со склада, но и продажу их по отдельным товарным группам.

Грузооборот склада — показатель, характеризующий трудоемкость работы и исчисляемый объемом продукции различных наименований, прошедшей через склад за установленный отрезок времени (сутки, месяц, год).

Возможен расчет грузооборота склада по прибытию либо по отправлению (односторонний грузооборот).

Количество продукции, отпущенной со склада в течение определенного периода, выражается в натуральных показателях (килограммах, тоннах).

Грузонапряженность склада характеризует его загрузку в тоннах в расчете на площадь склада, предназначенную для непосредственного хранения продукции.

Удельная нагрузка склада характеризует массу груза, приходящегося на 1 м2 складской площади.

Инвентаризация продукции: 1) процедура установления фактического наличия продукции путем пересчета, т.е. снятия остатков, и проверки учетных записей. Данные о фактическом наличии продукции сопоставляются с данными бухгалтерского и складского учета в стоимостном и натуральном выражении;

2) сплошной или выборочный подсчет (пересчет) всех видов продукции. Полученные данные в натуральном выражении оцениваются в действующих ценах и сводятся по товарным группам в общую сумму.

Коэффициент перегрузки — среднее количество операций, произведенное с каждой физической тонной груза в процессе выполнения перегрузочных работ. Коэффициент перегрузки исчисляется путем деления суммы тонноопераций (законченное перемещение 1 т груза с транспорта на транспорт, с транспорта на склад) на количество физических тонн. Чем меньше коэффициент перегрузки, тем рациональнее организованы эти работы.

Показатели эффективности использования складской площади и объема показывают, насколько рационально используется складское пространство.

Коэффициент неравномерности загрузки склада определяется как отношение грузооборота наиболее напряженного месяца к среднемесячному грузообороту склада.

Коэффициент использования грузового объема склада характеризует плотность и высоту укладки продукции.

Коэффициент оборачиваемости продукции на складе характеризует интенсивность прохождения продукции через склад определенной вместимости.

Производительность труда персонала склада вычисляют исходя из размеров грузооборота склада, а также численности всех складских работников и подсобных рабочих, закрепленных за складом.

Отгруженные вес или количество >— вес или объем продукции, устанавливаемые в пункте отправления и указанные перевозчиком в соответствующем транспортном документе (коносаменте, накладной, почтовой квитанции).

Выгруженные вес или количество — вес, установленный в оговоренном пункте назначения. Взвешивание продукции обычно производится во время разгрузки продукции или через определенное время после ее окончания присяжными весовщиками (счетчиками, тальманами), действующими на основании полномочий, получаемых от местных властей или торговых палат.

Глава 2. Управление приемом, размещением и хранением товаров на примере ОАО «ГАЗ»

2.1 Размещение и хранением товаров на складах

Организация работ на складах ОАО «ГАЗ» предусматривает приемку, размещение, хранение, подготовку к выдаче и выдачу материалов, а также учет движения материалов.

При поступлении продукции на склад материально ответственным лицом проводится проверка прибывших на склад материалов на наличие сопроводительных документов и сертификата качества. Далее производится проверка прибывшей продукции на соответствие сопроводительным документам, сохранности упаковки и пломбировки (если таковая имеется) и производится приемка по номенклатуре и количеству.

При разгрузке импортных материалов на площадях таможенного терминала, расположенных на территории завода, отметку о выгрузке материалов на экземплярах международной товарно-транспортной накладной (CMR) проставляет материально ответственное лицо склада временного хранения (таможенного терминала). После завершения необходимых таможенных процедур оформляется передача груза со склада временного хранения на центральные склады Управления материального снабжения (УМС).

Приемка и оприходование материалов и тары, поступающих от поставщиков, оформляются путем составления материально ответственным лицом приходных ордеров, выписываемых на основании расчетных и других сопроводительных документов поставщиков. Приходные ордера выписываются на фактически принятое количество ценностей.

При отсутствии возможности проведения проверки в момент поступления на склад больших партий материалов материально ответственное лицо склада принимает груз по количеству тарных мест на ответственное хранение. При этом в присутствии лица, сдающего материалы на склад, кладовщик оформляет приходный ордер особого образца с отметкой «на ответственное хранение». На материалы, принятые на ответственное хранение, до проведения проверки количества, открываются карточки складского учета в установленном порядке.

При установлении несоответствия поступивших материалов по ассортименту, качеству и количеству, указанным в документах поставщика, а также при повреждении упаковки, составляется акт о приостановке приемки материалов. В товарно-сопроводительном документе (ТТН-1, ТН-2, CMR) указывается номер акта о приостановке и материалы принимаются на ответственное хранение до составления акта о приемке по количеству и качеству. Одновременно с актом о приостановке приемки материалов оформляется приходный ордер особого образца с отметкой «на ответственное хранение». Приходные ордера (в том числе особого образца) и акты приемки продукции по количеству и качеству на оприходованные материальные ценности должны составляться в день поступления материалов на склад.

К входному контролю (приемке продукции по качеству) допускается продукция, поступившая на предприятие с документами, подтверждающими ее качество. При отсутствии документов о качестве УМС направляет поставщику официальный запрос о предоставлении таких документов.

На принятую продукцию кладовщик УМС прикрепляет ярлык сопровождения, оформляет заявку на входной контроль и передает ее контролеру Бюро технического контроля (БТК) УМС. В случае неотложного запуска продукции в производство решение о запуске в производство данной партии до получения документа о результатах входного контроля принимает заместитель генерального директора ОАО «ГАЗ» по производству – директор по производству по согласованию с начальником Управления контроля качества. В этом случае материально ответственное лицо центрального склада УМС совместно с начальником УМС оформляет разрешение на неотложный запуск продукции в производство. Данные о запуске в производство такой продукции заносятся в журнал входного контроля БТК УМС. Партия продукции при передаче снабжается ярлыком сопровождения с пометкой в строке «Отметка о прохождении входного контроля» – «Подразделение №__» (указывается № подразделения-получателя) и красной полосой по диагонали ярлыка (навеска ярлыка сопровождения осуществляется материально ответственным лицом центрального склада УМС).

Продукция, закупаемая УМС для предприятий, входящих в холдинг «БелавтоГАЗ», поступает на эти предприятия транзитом, а входной контроль проводит предприятие-потребитель.

Погрузочно-разгрузочные работы и подготовку груза к отправке производят транспортировщики. Для проведения погрузочно-разгрузочных работ в цехах, на центральном складе УМС и площадках применяются мостовые и козловые краны, краны-штабелеры, стреловые краны на автомобильном и железнодорожном ходу, электротали, авто- и электропогрузчики, передаточные тележки, прицепные тележки и автомобильный транспорт. Способы и методы транспортирования грузов между подразделениями ОАО «ГАЗ» и потребителю должны обеспечивать сохранность перевозимых грузов, а также соответствовать требованиям ТНПА на конкретный вид продукции. Разработку технологических процессов перемещения, погрузочно-разгрузочных работ, транспортно-складских работ и транспортирования продукции между заводами ОАО «ГАЗ», подразделениями, которые не относятся к заводам ОАО «ГАЗ», а также продукции, поступающей или отправляемой на (с) ОАО «ГАЗ» производит УГТ.

Хранение продукции на центральном складе УМС и площадках определяется схемами и планировками, разработанными УГТ. Проектирование, устройство, изготовление и эксплуатация грузоподъёмных кранов, грузозахватных органов, приспособлений и тары должны осуществляться в соответствии с Правилами устройства и безопасной эксплуатации грузоподъёмных кранов. Забракованные при входном контроле материалы должны храниться в специально отведенных изоляторах брака.

Сортовой количественный учет ведется на карточках складского учета материалов на электронных носителях. Карточки с заполненными постоянными реквизитами (наименование, размер, марка материала, единица измерения, цена, номенклатурный номер, норма запаса) дополняются реквизитами, характеризующими места хранения материалов (номер стеллажа, ячейки, полки и т.п.). В местах хранения каждого вида материала на поступившую партию продукции должен прикрепляться ярлык сопровождения.

На основании оформленных в установленном порядке первичных документов материально ответственное лицо обязано сделать запись, по приходу, по отпуску материалов в карточке складского учета в день совершения операций и ежедневно выводить в них остатки материалов.

Отпуск материалов в производство должен осуществляться по документам только тем лицам, которым предоставлено право на получение материалов со склада. Хозяйственные операции по отпуску и перемещению материалов оформляются следующими документами:

- лимитными картами, приложением «Сопроводительный лист к лимитной карте»;

- требованиями на сверхлимитный отпуск .

Запрещается отпуск материалов по запискам и устным распоряжениям, независимо от должностного положения лица, дающего распоряжение на такой отпуск, по документам на отпуск материалов, неправильно или полностью неоформленным, а также исправленные и подчищенные. До оформления поступивших материалов приходными ордерами отпуск этих материалов со склада не производится.

Отпуск материалов производится в присутствии получателя строго по весу, счету и точному замеру и только количество, указанное в требовании документа. Отпуск материалов с небольшим отступлением против затребованного количества допускается производить в тех случаях, когда такой отпуск вызван неделимостью материала, состоянием упаковки, тары.

Ежемесячно до начала месяца, в котором планируется отпуск материалов, экономистами по материально-техническому снабжению отдела сводного планирования УМС выписываются лимитные карты на одно наименование материала в одном экземпляре с приложением «Сопроводительный лист к лимитной карте», с электронным заполнением номера склада-отправителя, наименования материала, номенклатурного номера, лимита отпуска материала, должности, фамилии и инициалов лица, ответственного за установление лимита, которые затем передают ответственным работникам центральных складов для отпуска ТМЦ.

Лимитная карта является основанием для отражения расхода ТМЦ в карточках складского учета центрального склада с последующей автоматической передачей информации в электронные карточки складского учета кладовых цехов получателей для отражения прихода. Таким образом, расход центрального склада на основании экземпляра лимитной карты автоматически является приходом в кладовую цеха-получателя.

Приложение «Сопроводительный лист к лимитной карте» предназначается для сопровождения материалов при перемещении (транспортировке) по территории завода, а также сверки оперативных данных по переданному количеству, по итогам за месяц с информацией в электронной картотеке, автоматически переданной центральным складом с использованием программного обеспечения в задаче «Оперативный учет на центральных складах и в кладовых цехов». Сопроводительный лист к лимитной карте хранится у материально ответственного лица до окончательной сверки переданного количества по итогам за месяц. При проведении ревизий и других документальных проверках используется первичный учетный документ – лимитная карта.

В лимитной карте и приложении к ней проставляется дата отпуска материала и количество отпущенного материала. Передача материалов подтверждается подписями отпустившего и принимающего лиц.

Оформление возврата неиспользованного материала производится записью со знаком «минус» в лимитной карте с указанием даты возврата и подтверждающими подписями получателя и отправителя.

По окончании текущего месяца (при закрытии лимита) материально ответственное лицо обязано в лимитной карте проставить общее количество отпущенного материала и заверить подписью в графе «Всего отпущено за месяц» за вычетом возвращенного количества. Сведения о расходе материально ответственное лицо включает в задачу «Оперативный учет материалов на центральных складах и в кладовых цехов». При наличии разногласий материально ответственное лицо цеха-получателя совместно с руководителем центрального склада немедленно обязаны урегулировать их путем сверки приложения «Сопроводительный лист к лимитной карте» с лимитной картой.

Отпуск цехам материалов, потребность в которых возникает не регулярно, периодически, а также отпуск на хозяйственные нужды должен осуществляться по накладным на внутреннее перемещение (НВП). НВП выписываются в двух экземплярах. Первый экземпляр остается в кладовой для отражения расхода в карточке складского учета и последующей передачи в бухгалтерию, второй – у получателя, подтвердившего получение подписью в графе «Принял».

Отпуск материалов со склада производится только того наименования и количества, которое указано в требовании. При отсутствии затребованного материала замена его на другой не разрешается. В случае отсутствия затребованного материала на складе, отдел УМС выписывает акт-требование на замену материала (далее – акт-требование) (ПРИЛОЖЕНИЕ Ж) для получения другого вида материала. Акты-требования выписываются на основании разрешающих нормативных документов, утвержденных в установленном порядке в двух экземплярах. Акт-требование на замену материала служит основанием для уменьшения остатка лимита в лимитной карте и в приложении «Сопроводительный лист к лимитной карте». Первый экземпляр акта-требования прикладывается к лимитной карте, второй к приложению «Сопроводительный лист к лимитной карте». Контроль над использованием лимита в соответствии с произведенной заменой материала на основании акта-требования несет ответственное лицо службы снабжения, указанное в графе «Разрешил».

Дополнительный (сверхлимитный) отпуск материалов должен оформляться выпиской специального требования и только с разрешения заместителя генерального директора по материально-техническому снабжению или лиц, им уполномоченных. При этом в верхней части требования ставится надпись «сверхлимитный отпуск» с указанием кодов, причин и виновников.

Отпуск ТМЦ другим филиалам и непроизводственным структурным подразделениям, сторонним организациям, а также для выполнения ремонтно-строительных и иных работ на объектах, находящихся за пределами территории завода, оформляется товарно-транспортными (ТТН-1) и товарными (ТН-2) накладными. Помимо товарно-транспортных накладных также оформляется договор, четко регламентирующий сроки и условия поставки, ассортимент, стоимость и количество отгружаемой продукции.

Бухгалтерия завода должна контролировать и анализировать работу всех складов, строго проводя принцип материальной ответственности складских работников за правильное использование вверенных им ценностей. Контроль работы складов бухгалтерией завода проводится по приходно-расходным документам складов и лимитным картам, с учетом установленных норм потерь и путем проведения систематических инвентаризаций складов, с сопоставлением фактических и документальных остатков материальных ценностей.

Управление складского хозяйства ведет автоматизированный учет ТМЦ в местах хранения через программу «Склад» (собственная разработка Управления информационных технологий ОАО «ГАЗ»). Функциональным назначением программы является:

- ведение картотеки складского учета (КСУ) в местах хранения;

- оформление прихода и расхода;

- просмотр складских остатков и движения по КСУ;

- получение отчетных документов;

- просмотр нормативно-справочной информации.

В основном используется бумажная форма документации (без ввода в работу системы сбора данных, основанной на штрих-кодировании, в связи с чем значительно увеличиваются затраты труда и времени.

Структура складского хозяйства ОАО «ГАЗ» включает в себя общезаводские и цеховые склады, а также кладовые в цехах. Общезаводские склады подразделяются на:

- материальные (склад цветных металлов, склад листа и тонкостенных труб, склад литейных материалов, склад качественного проката, склад метизов, относящиеся к Управлению снабжением металлом; склад химикатов, склад лакокрасок, склад вспомогательных материалов, склад горюче-сГАЗочных материалов, склад лесоматериалов, склад кислот, склад стройматериалов, склад светлых нефтепродуктов, относящиеся к Управлению материального снабжения);

- склады заготовок для хранения, прошедших соответствующую обработку в одних цехах и предназначенных для обработки в других (склад двигателей и крупногабаритных изделий, склад аккумуляторов, склад двигателей и комплектующих MAN, автоматизированный транспортно-складской комплекс «Лимекс», склад малогабаритных изделий, склад нормалей, склад формовых резиновых технических изделий, склад неформовых резиновых технических изделий, склад рессор, склад автопроводов, склад автошин, относящиеся к Управлению складского хозяйства);

- производственные склады, обслуживающие производственный процесс;

- склады готовой продукции;

- склады отходов и вторичного сырья;

- хозяйственные склады (предназначены для хранения тары, спецодежды и обуви, рабочего инвентаря и т.п.).

Численность складского персонала представлена в таблице 2.

Таблица 2. Штатная численность работающих управления складского хозяйства

|

Категория |

Цех |

Итого |

|||

|

Управление |

Автоматизированный складской цех |

Лимекс |

Центральная кладовая |

||

|

Основные рабочие |

- |

- |

- |

14 |

14 |

|

Вспомогательные рабочие |

- |

103 |

58 |

124 |

285 |

|

Служащие |

16 |

13 |

7 |

15 |

51 |

|

Итого по цеху |

16 |

116 |

65 |

153 |

350 |

Таким образом, складское хозяйство ОАО «ГАЗ» – это система, состоящая из множества взаимосвязанных элементов. Его основными задачами являются прием поступающих материальных ресурсов, организация достоверного учета материальных ресурсов, контроль за состоянием запасов, своевременное обеспечение производства сырьем, материалами, оборудованием, запасными частями, комплектующими изделиями, обеспечение сохранности материальных ценностей на складах.

Подробнее организацию работы склада на ОАО «ГАЗ» рассмотрим на примере склада двигателей и крупногабаритных изделий.

2.2 Методы и инструменты повышения качества хранения товаров

Автоматизированный склад двигателей и крупногабаритных изделий представляет собой 5-проходный стеллажный блок, обслуживаемый трансманипуляторами с автоматическим управлением. Используются двухколонные краны-штабелеры – трансманипуляторы ТС-25 производства фирмы «Интрансмаш». Два двухсторонних девятиярусных прохода высотного хранилища предназначены для хранения крупногабаритных изделий. Размеры стеллажного блока – 84000×8610×16560 мм, количество загружаемых ячеек –1509 шт., грузоподъемность до 2 тонн. Размеры стеллажной ячейки – 2000×1100×1650 мм.

Три двухсторонних восьмиярусных прохода предназначены для хранения двигателей. Размеры стеллажного блока – 79650×12860×16560 мм. Количество загружаемых ячеек – более 1216 шт., грузоподъемность до 2,5 тонн. Размеры стеллажной ячейки – 3060×1100×1900 мм.

На склад поступают крупногабаритные изделия (КГИ) на поддонах размерами 1640/1240/1200 мм, которые хранятся в проходах (1, 2) и двигатели на поддонах размерами 1640/1240/680 мм, которые хранятся в проходах (3, 4 и 5). Подача поддонов осуществляется электрическим погрузчиком на входе участка транспортно-распределительной системы (ТРС), оснащенном устройством контроля габаритов и веса. Неисправные грузовые единицы (ГЕ) передвигаются на устранение брака (поз 1-6). Годные ГЕ передвигаются автоматически по роликовым и цепным секциям ТРС (7-65) и при помощи распределительных тележек 20, 48 они подаются на соответствующие цепные секции и ТМ – трансманипуляторы для складирования, выдачи пустых поддонов или возврата пустых поддонов или перекомплектованных грузов. ТМ отбирает, транспортирует и автоматически укладывает ГЕ на выбранный системой управления верхнего уровня адрес. Заложена возможность складирования КГИ в стеллажный блок для двигателей.

Пустые поддоны для двигателей проходят на экспедицию по заявке с приемного пункта, а крупногабаритные изделия – по заявке из монтажного цеха. После получения задания от системы управления ТМ выводят автоматически ГЕ на экспедиционные секции ТРС. Пустые поддоны снимаются с ТРС электрическим погрузчиком. Со склада двигателей ГЕ идут на ПТК (подъемно-транспортный комплекс) для монтажа. Пустые поддоны двигателей от ПТК (с позиции 54) обязательно возвращаются на склад и трансманипуляторами автоматически укладываются в хранилище.

Система управления автоматизированным складом представляет собой программно-аппаратные средства, имеющие двухуровневую иерархическую структуру. Верхний и нижний уровни связаны между собой коммуникационной средой, которая также представляет собой программно-аппаратное средство, характеризующееся связными процессорами и протоколами передачи данных. Грузы, поступающие в склад, проходят регистрацию сопроводительных документов в системе верхнего уровня и формируются приходные документы и комплектующие документы (ярлыки) – сопроводительные документы груза по складу. Верхний уровень ведет обработку, накопление и хранение приходной информации, справочной информации по грузам, таре, управляет технологией склада и работает с расходными процедурами по ГЕ.

Грузовые единицы комплектуются в поддоны, к ним прилагается ярлык – сопроводительный документ, и автопогрузчиком устанавливаются на приемную поддонную станцию. В ярлыке указаны номер тары, номер деталей, вид документа, информация по грузу и его количество, фамилия комплектовщика. ГЕ движется по поддонной станции в склад автоматически, проходит контроль габаритов и веса и следует до автоматизированного рабочего места (АРМ) кладовщицы. Около поста останавливается, кладовщица осуществляет контроль и отправку в склад, ГЕ, не прошедшие контроль веса или габаритов, проходят перерегистрацию и повторно идут на контроль. На втором АРМ кладовщицы идет формирование плана и списков выгрузки на конвейер завода, покупателям и другим потребителям ГЕ. АРМ кладовщицы загрузки в склад отдает команды на загрузку в хранилище. ГЕ, находящиеся в хранилище, и те, которые еще не вошли в зону стеллажей, и те, которые выгрузились из стеллажей в экспедицию, все они еще считаются в складе. После оформления на АРМ кладовщицы выгрузки расходных документов ГЕ вышли из склада. Загрузка осуществляется по номеру тары и количеству (возможно коду) деталей. Выгрузка осуществляется по коду деталей/наименованию и количеству.

Оценка эффективности работы системы складирования осуществляется на основе технико-экономической оценки ее показателей. В качестве критериев оценки могут быть применены показатели эффективности использования складской площади и объема. Показатели эффективности использования складской площади и объема показывают, насколько эффективно используется складское пространство при установке конкретных видов оборудования.

Коэффициент полезной площади склада определяется как доля полезной (предназначенной для хранения материалов) площади к общей площади склада. Полезная площадь определяется площадью всего оборудования, установленного на складе. Чем выше коэффициент использования полезной площади склада, тем эффективнее используется складская площадь [10] Поскольку, как указывалось ранее, длина ячейки стеллажей для хранения двигателей равна 3,06 м, ширина ячейки равна 1,1 м, общее количество ячеек равно 152, длина ячейки стеллажей для хранения крупногабаритных изделий равна 2 м, ширина ячейки равна 1,1 м, общее количество ячеек равно 168, то полезная площадь будет определена как:

Коэффициент использования объема склада определяется отношением полезного объема (объема всех стеллажей) к общему объему склада. [10]. Следовательно, полезный объем склада можно определить путем умножения полезной площади на высоту стеллажей. Таким образом, для рассматриваемого склада коэффициент использования объема составляет:

Таким образом, площадь и объем исследуемого склада используются в пределах установленных показателей, но эти значения не являются оптимальными, что необходимо учитывать при планировании рациональной организации склада.

2.3 Система управления складом и качеством складских услуг

Организация складского процесса – это система мер, предусматривающих качественное выполнение складских работ в установленные сроки при минимальных затратах труда и средств. Рациональная организация складского процесса должна способствовать:

- сокращению затрат времени на обработку транспортных средств и обслуживание потребителей;

- повышению производительности труда и снижению издержек по складированию и хранению материалов;

- ликвидации излишних перегрузок и перемещения грузов;

- выполнению норм выработки с учетом соблюдения правил техники безопасности при производстве складских работ;

- рациональному использованию погрузочно-разгрузочного оборудования, транспортных средств, складских площадей и объемов;

- увеличению объема складских поставок и дополнительных услуг, оказываемых потребителям снабженческо-сбытовыми организациями.

Важным условием рациональных методов организации складского процесса является четкое ограничение круга работ, выполняемых на участках и рабочих местах складов. Это достигается путем специализации складов, а также их производственных участков (зон) и рабочих мест на хранении определенных видов материалов и выполнении однородных работ (по выгрузке и приемке, складированию).

Рациональная организация складского процесса основывается на соблюдении следующих основных принципов:

- механизация и автоматизация технологических операций;

- оптимальное использование площади и емкости помещений;

- организация сквозного товарного потока;

- планомерность и ритмичность складских работ;

- полная сохранность товаров.

Приоритетным направлением в развитии складского хозяйства является механизация и автоматизация, внедрение новой техники и методов работы. Все это поможет снизить расходы на содержание этих хозяйств и повысить производительность труда, а, соответственно, и прибыль предприятия. Чтобы реализовать задачу автоматизации работы склада, необходимо ввести систему штрихового кодирования в процессы приема, размещения, отпуска и инвентаризации товара.

К основным недостаткам организации склада двигателей и крупногабаритных изделий автоматизированного складского цеха относятся:

- низкое быстродействие и слабая надежность системы управления при интенсивной работе склада;

- устаревшая коммуникационная среда, которая не позволяет интегрироваться в корпоративную вычислительную сеть;

- недостаточное количество рабочих мест оператора и их большое удаление от рабочих зон, что не позволяет оперативно вводить информацию о приходе и расходе комплектующих изделий;

- ненадежная, подверженная механическому износу система позиционирования для кранов-штабелеров;

- низкий уровень безопасности и отсутствие необходимых систем аварийной защиты (нет контроля положения поддонов относительно вил крана-штабелера при изъятии поддона из стеллажной ячейки; нет сканирования прохода между стеллажами и рельсового пути на наличие препятствий движению);

- отсутствуют (сняты с производства и не имеют аналогов) некоторые запасные части к устаревшему оборудованию;

- низкая функциональность, не соответствующая требованиям производства;

- складской учет не интегрирован с общезаводской задачей “ Комплекс задач по оперативному учету движения ТМЦ в местах хранения”.

- дефицит складских помещений для хранения двигателей, КПП и комплектующих (из-за отсутствия свободных площадей приходится хранить комплектующие на улице, на площадях, относящихся к другим подразделениям, в связи с этим происходит сбой подачи комплектующих на главный сборочный конвейер и затрудняется ведение складского учета остатков ТМЦ. Выгрузка машин осуществляется с проезжей части (места под выгрузку заняты хранением комплектующих), что является нарушением требований безопасности. Попадание осадков также неизбежно приводит к выходу из строя комплектующих;

- входящий поток товаров достаточно велик, и это создает дополнительные трудности для работников склада при приемке и размещении грузов. Так как продукция не идентифицируется при помощи соответствующих средств на всех стадиях ее жизненного цикла, возникают ошибки в работе (человеческий фактор), которые замедляют складской технологический цикл, что снижает пропускную способность склада.

Для стабилизации работы цеха разработаны два планировочных решения под строительство склада:

- Вариант холодного склада из легких металлоконструкций выполненного из тонкого металлического гофрированного листа имеет более низкую стоимость, однако затрудняет работу персонала и оборудования в зимний период, нет возможности соблюдать температурный режим соответствующий техническим требованиям хранения агрегатов и комплектующих, при перепадах температуры образуется конденсат, который оседает не только на стенках здания, но и на комплектующих, уменьшается полезная площадь склада более чем на 500 м2 (так как данное здание будет иметь VII степень огнестойкости, где противопожарные разрывы до соседних зданий и сооружений должны быть не менее 12 м.), проблематична установка автоматической системы пожаротушения, строительство холодного склада повлечет за собой невозможность сдачи его в эксплуатацию и как следствие – объект перейдет в незавершенное строительство (как, например, филиал склада «Торговый дом ГАЗ»).

- Вариант постройки здания из сэндвич-панелей (панелей с негорючим утеплителем) имеет более высокую стоимость. Будет создан нужный температурный режим для соблюдения ТУ хранения агрегатов и комплектующих, а также для работы персонала и оборудования, полезная площадь склада увеличивается в полтора раза по сравнению с первым вариантом (так как данное здание будет иметь IV степень огнестойкости, где противопожарные разрывы до соседних зданий и сооружений уменьшаются до 6 м.), в данном варианте строительства возможна установка любых видов отопительных систем, что снимает проблемы по установке автоматической системы пожаротушения, упрощается процедура ввода здания в эксплуатацию.

На основании вышеизложенных вариантов, целесообразным является строительство по второму варианту.

Реализация этих положений позволит:

- увеличить объемы хранения ТМЦ;

- увеличить пропускную способность склада;

- сократить внутрискладские потери, увеличить сохранность груза в процессе транспортировки;

- ликвидировать пересортицу, снизить количество возвратов продукции;

- уменьшить время комплектации заказов;

- сократить трудозатраты по комплектации, снизить фонд заработной платы за счет отсутствия оплаты непроизводительного труда.

Заключение

Результаты изучения работы складского хозяйства в системе логистического управления позволяют сделать следующие выводы:

- Складское хозяйство является важнейшей частью любого предприятия, поскольку оказывает непосредственное влияние на ход производственных процессов. Подавляющее большинство материальных ценностей предприятий проходит через склады, поэтому они занимают значительную часть заводской территории. Складские комплексы являются не только интегрированной составной частью, но и системообразующим звеном логистической системы, в которой предусмотрены накопление, переработка, распределение материального потока.

- Современный крупный склад – это сложное техническое сооружение, которое состоит из многочисленных взаимосвязанных элементов, имеет определенную структуру и выполняет ряд функций по преобразованию материальных потоков, а также накапливанию, переработке и распределению грузов между потребителями. При этом возможное многообразие параметров, технологических и объемно-планировочных решений, конструкций оборудования и характеристик разнообразной номенклатуры грузов, перерабатываемых на складах, относит склады к сложным системам. В то же время склад сам является всего лишь элементом системы более высокого уровня – логистической цепи.

- Рациональная организация складского процесса должна способствовать: сокращению затрат времени на обработку транспортных средств и обслуживание потребителей; повышению производительности труда и снижению издержек по складированию и хранению материалов; ликвидации излишних перегрузок и перемещения грузов; выполнению норм выработки с учетом соблюдения правил техники безопасности при производстве складских работ; рациональному использованию погрузочно-разгрузочного оборудования, транспортных средств, складских площадей и объемов; увеличению объема складских поставок и дополнительных услуг, оказываемых потребителям снабженческо-сбытовыми организациями.

- Применение систем автоматизации существенно повышает эффективность работы складского хозяйства, минимизирует время выполнения складских операций и увеличивает их точность, позволяет руководителям своевременно получать информацию о состоянии дел на предприятии и при необходимости оперативно корректировать его работу.

- Складское хозяйство ОАО «ГАЗ» – это система, состоящая из множества взаимосвязанных элементов. Его основными задачами являются прием поступающих материальных ресурсов, организация достоверного учета материальных ресурсов, контроль за состоянием запасов, своевременное обеспечение производства сырьем, материалами, оборудованием, запасными частями, комплектующими изделиями, обеспечение сохранности материальных ценностей на складах.

- Для рационализации складского процесса необходимо решить задачи, связанные с оптимальным использованием площадей помещений, механизацией и автоматизацией технологических операций, планомерностью и ритмичностью складских работ, что позволит обеспечить полную сохранность ТМЦ, увеличить объемы хранения, сократить трудозатраты по комплектации, снизить фонд заработной платы.

Список использованных источников

- Агафонова А. Н., Шумакова В. Н. Эволюция систем автоматизации складской логистики // Вестник Самарского государственного экономического университета. – 2014. – №3 (113). – с. 83-86

- Алесинская Т.В. Основы логистики. Функциональные области логистического управления. Таганрог: ТТИ ЮФУ, 2012. – 79 с.

- Аникин. Б. А. Логистика. Тренинг и практикум. М.: Проспект, 2012. – 448 с.

- Аникин Б.А., Тяпухин А.П. Коммерческая логистика. Уч. – М.:Проспект, 2014. – 432 с.

- Бердышев С.Н., Улыбина Ю.Н. Искусство управления складом М.: Ай Пи Эр Медиа, 2011, 304 с.

- Волгин В.В. Склад: логистика, управление, анализ. – 10-е изд., перераб. и доп. – М.: Дашков и Ко, 2012.– 736с.

- Гаджинский А.М. Логистика: Учебник. – 20-е изд. – М.: Издательско-торговая корпорация «Дашков и К°», 2012. – 484 с.

- Гаджинский А. М. Погрузочно-разгрузочные работы на складе. [Электронный ресурс]. – Режим доступа: http://www.websklad.ru/articles/21. Ельдештейн Ю. М. Логистика. [Электронный ресурс]. – Режим доступа: http://www.kgau.ru/distance/fub_03/eldeshtein/logistika/02_04.html. Иванов, И. Н. Организация производства на промышленных предприятиях / И. Н. Иванов: Учебник. – М.: ИНФРА-М, 2013. – 352 с.

- Каталоги продукции ОАО «ГАЗ»

- Киреева Н.С. Складское хозяйство. Учебное пособие – Москва: Издательский цент "Академия", 2012. – 192 с.

- Клюня В. Л. Логистика: пособие для студентов экон. фак., обучающихся по спец. 1-26 02 05 «Логистика» / В. Л. Клюня, А. В. Черновалов. – Минск: БГУ, 2012. – 319 с.

- Мишина Л.А. Логистика: конспект лекций. М.: 2013. – 160 с.

- Организация работы склада. Основные требования к проектированию складского хозяйства. [Электронный ресурс]. – Режим доступа: http://www.financial-opp.ru/shpargalki-po-organizatsii-proizvodstva/143-organizaciya-raboty-sklada-osnovnye-trebovaniya-k.html. Организация складского хозяйства на предприятии. [Электронный ресурс]. – Режим доступа: http://www.managerlines.ru/linems-376-1.html. Сержантова О. П., Валкин Е. И. WMS – автоматизация склада глазами заказчика. [Электронный ресурс]. – Режим доступа: http://www.folio.ru/redy51/news/pub17.shtml.

- Таран С.А. Как организовать склад. Практические рекомендации. Инфраструктура, управление, технология, оборудование, сохранность ТМЦ, оптимизация. М.: Альфа-Пресс, 2013. – 296 с.

- Тулембаева А. Н. Логистика: Учебник. – 3-е изд., испр. и доп. – Алматы: Триумф «Т», 2013. – 360 с.

- Knightfrank.ru: недвижимость, продажа и аренда. [Электронный ресурс]. – Режим доступа: http://www.knightfrank.ru/.

- Manzini, Riccardo (Ed.). Warehousing in the Global Supply Chain. Advanced Models, Tools and Applications for Storage Systems. London: Springer-Verlag, 2012. – 486 p.

- Изучение системы отбора персонала и критериев отбора

- Воспитание положительных взаимоотношений дошкольников в процессе трудовой деятельности

- Методология исследования личностного развития детей

- Опыт промышленной политики в разных странах

- Анализ денежных средств предприятия

- Управление рентабельностью на предприятии (на примере ПАО «ОЭМК» )

- Разработка регламента выполнения процесса «Складской учет» (Предлагаемые мероприятия по улучшению бизнес-процессов)

- Общий порядок создания, реорганизации и ликвидации субъектов ПП (основы регулирования предпринимательской деятельности)

- Исковая давность и ее гражданско-правовое значение

- Нотариат в РФ

- Анализ внутренней и внешней среды организации на примере ЗАО «Форд Мотор Компани»

- Потребительские свойства и показатели качества товаров («Детские игрушки»)