Управление качеством. Контрольные карты Шухарта. Схемы Исикава. Диаграммы Парето. (Карпова О.В.) (Теоретические основы обеспечения качеством продукции)

Содержание:

Введение

Современный мировой рынок представляет собой арену жесткой борьбы поставщиков продукции, использующих различные методы и средства для подавления конкурентов и обеспечения себе дополнительных преимуществ. Главным в этой борьбе является усиление роли технического уровня и качества выпускаемой продукции, наиболее полно отвечающей потребностям конкретных потребителей. Исследуя товар, покупатель сравнивает, «взвешивает» его конкретные свойства, выраженные в физических, электрических, химических и других единицах, с конкретными показателями своей потребности, имеющими определенные границы. В этом случае следует говорить о наличии качественных показателей продукции, определяющих потребности покупателя.

Внимание к управлению качеством и экономике качества постоянно возрастает, поскольку качество является неотъемлемой частью любого товара и каждой услуги, залогом успеха предпринимательской деятельности.

Как свидетельствует опыт многих стран, качество – это залог выхода из кризиса. Высококачественные товары и услуги приносят прибыли примерно на 40 % больше, чем низкокачественные.

Разработка, внедрение, поддержание в рабочем состоянии и совершенствование систем качества – это один из стратегических потенциалов развития как отдельных предприятий и организаций, так и национальной экономики.

Целью написания данной курсовой работы является изучение организации и управление качеством. В работе освещаются основные методы управления качеством, вопросы планирования, контроля и улучшения качества продукции и услуг, экономические аспекты качества и управления затратами на качество, особенности управления качеством.

Основное внимание уделено вопросам организации технического контроля качества продукции с учетом новых законодательных и нормативных актов, методам контроля.

Задачей является исследование качества как экономической категории и объекта управления, исследование технического контроля на предприятии, рассмотрение организационных факторов, обеспечивающих повышение качества продукции, определение видов и методов технического контроля качества продукции.

Изучение управления качеством, дает более полное представление о важности этого направления деятельности для становления рыночной экономики в стране, развития внешнеэкономической деятельности предприятий на современной основе, позволяет получить представление о проблемах и методах современного менеджмента качества. Результатом изучения этой темы станет приобретение знаний в области управления качеством, позволит разбираться в особенностях качества как объекта управления.

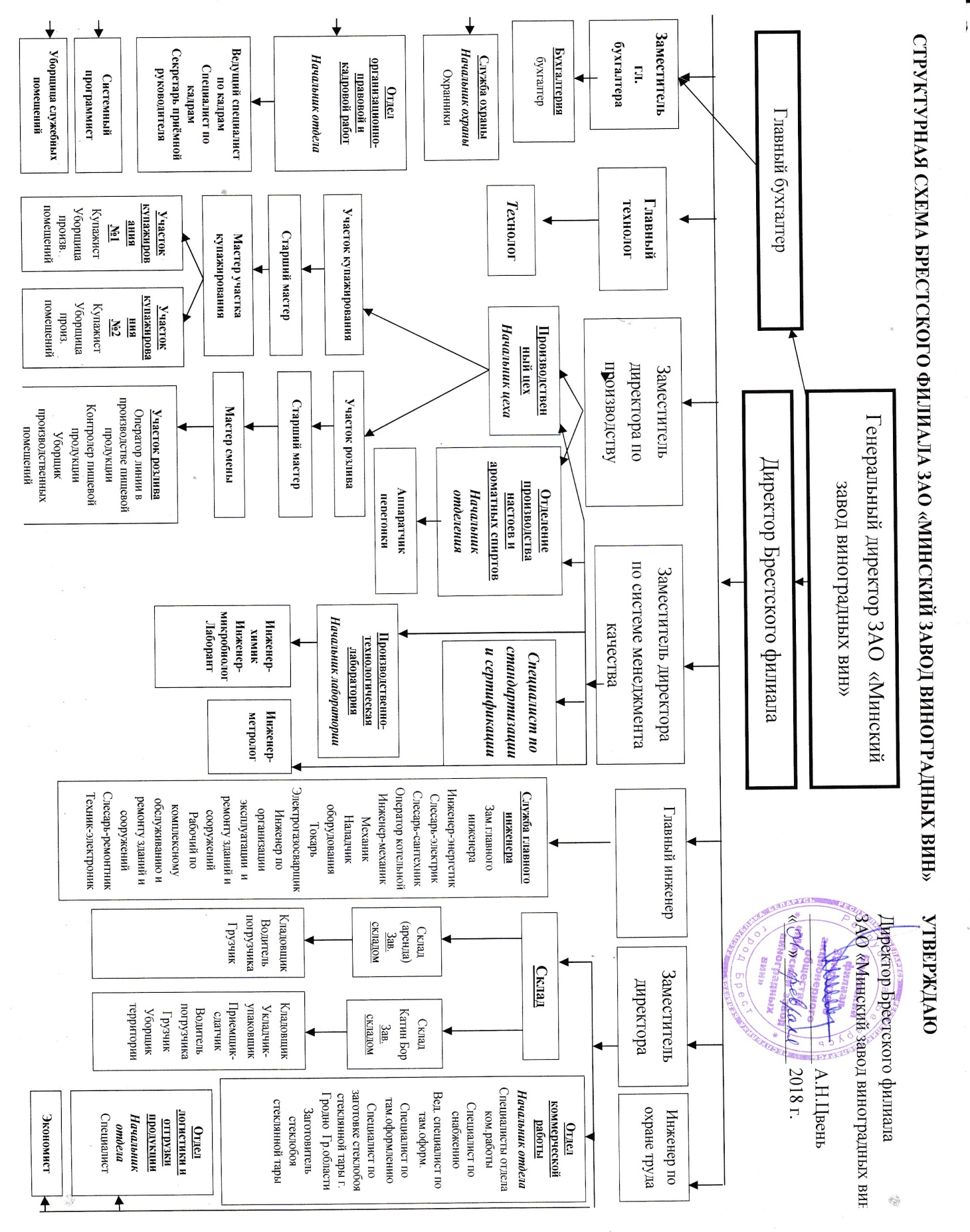

Объектом управления в данной курсовой работе является Брестский филиал ЗАО «Минский завод виноградных вин».

Предмет исследования - управление качеством на Брестском филиале ЗАО «Минский завод виноградных вин».

На предприятии проведен анализ управления качеством, в том числе организации технического контроля качества продукции. Материал подкрепляется таблицами и рисунками.

Актуальность управлением качеством и основ экономики качества на предприятии диктуется потребностями социально ориентированной рыночной экономики, в условиях которой успешная деятельность основывается на конкурентоспособности продукции и услуг, обеспечиваемой их качеством. В Республике Беларусь проблема качества стоит очень остро. Чтобы достойно конкурировать на рынке продукции и услуг белорусские товары и услуги должны быть безупречного качества.

При написании курсовой работы были использованы труды белорусских ученых и специалистов в области управления качеством, (Н.И.Новицкого, Р.Н.Олексюка), работы российских исследователей соответствующей проблематики (Б.С.Алешина, Э.В.Минько), а также исследования ведущих зарубежных специалистов (К. Ишикавы, Дж. Харрингтона), Правовые акты Республики Беларусь (Законы, Кодекс, Постановления Совета Министров), Государственные и межгосударственные стандарты системы менеджмента качества (ГОСТ Р ИСО 9001-2015, ISO 22000, СТБ ИСО/МЭК 17025-2007), стандарты организации (Система менеджмента безопасности пищевых продуктов РК СМБПП 01-2012, Положение о производственно-технологической лаборатории). Так же использовались учебные пособия (О.В.Аристова, Л.Е.Басовского, С.Г.Борисова, В.Г.Золотогорова, А.И.Ильина, Н.И.Кабушкина и др.), справочная правовая система, электронная энциклопедия.

Глава 1

Теоретические основы обеспечения качеством продукции

1.1 Показатели и оценка уровня качества продукции

Показатель качества продукции – это количественная оценка одного или нескольких свойств продукции. Основные показатели качества продукции отражены в стандартах (международных, национальных, отраслевых) предприятий и технических условиях.

Для оценки качества продукции используется система показателей, которая разделена на группы.

1. Обобщающие, характеризующие общий уровень качества продукции: объем и долю прогрессивных видов изделий в общем выпуске, сортность (марочность) продукции, экономический эффект и дополнительные затраты, связанные с улучшением качества.

2. Комплексные, характеризующие несколько свойств изделий, включая затраты, связанные с разработкой, производством и эксплуатацией.

3. Единичные, характеризующие одно из свойств продукции.

Единичные, в свою очередь, подразделяются на показатели:

- назначения, характеризуют приспособленность изделий для использования по назначению и область их применения, например процент содержания полезного вещества в сырье;

- надежности и долговечности;

- технологичности изделия, характеризуют эффективность конструкции машин и технологии их изготовления;

- эргонометрические, позволяющие определять удобство и безопасность эксплуатации изделий. Они характеризуют систему человек – изделие – среда и учитывают комплекс гигиенических, антропометрических, физиологических и психологических свойств человека;

- эстетические, характеризующие способность продукции удовлетворять потребность в красоте;

- стандартизации и унификации, определяющие степень использования в продукции стандартизированных составных частей изделия и уровень их унификации:

1)патентно-правовые, характеризующие удельный вес отечественных изобретений в данном изделии и возможность беспрепятственной реализации продукции, как в своей стране, так и за рубежом;

2)транспортабельности, определяющие приспособленность продукции к перевозкам;

3)экономические, характеризующие затраты на разработку, изготовление, эксплуатацию или потребление продукции, экономическую эффективность ее эксплуатации [24].

Уровень качества – это относительная характеристика качества, основанная на сравнении значений показателей качества оцениваемой продукции с соответствующими показателями продукции, принятой в качестве базы для сравнения.

Наряду с уровнем качества аналогично определяется технический уровень продукции. Оценка технического уровня обычно производится при разработки новых или аттестации серийно выпускаемых изделий по номенклатуре показателей технического уровня (рис.1).

Повышение качества продукции не только равнозначно увеличению объемов ее производства, но и означает сбережение трудовых и материальных ресурсов, рост экспортных возможностей, более полное удовлетворение различных потребностей потребителя (покупателя). Это и предопределило на современном этапе объективную необходимость выдвижение проблемы качества продукции в одну из важнейших задач.

|

Показатели качества изделий |

|||||||||||||||

|

Производственная группа |

Потребительская группа |

||||||||||||||

|

Назначения |

Технологичности |

Патентно-правовые показатели |

Надежности |

Эргономические |

Эстетические |

Экологические |

Безопасности |

Прочие показатели |

|||||||

|

Трудоемкости изготовления |

Трудоемкости подготовки изделия к функционированию |

Материалоемкость |

Стандартизации и унификации |

Прочие показатели |

Долговечности |

Безотказности |

Сохраняемости |

Ремонтопригодности |

|||||||

|

Технического уровня |

|||||||||||||||

|

Экономические |

Капиталовложения в производство изделия |

Экономические |

Капиталовложения, связанные с эксплуатацией изделия |

||||||||||||

|

Себестоимость и оптовая цена изделия |

Себестоимость единицы работы (продукции), выполняемой изделием |

||||||||||||||

|

Рентабельность |

Производительность труда |

||||||||||||||

Рис. 1. Система показателей качества продукции

1.2 Эволюция подходов к управлению качеством продукции

Эволюцию подходов к управлению качеством продукции можно проследить, начиная с разработки и внедрения систем: БИП (бездефектное изготовление продукции); СБТ (система бездефектного труда); КАНАРСПИ (качество, надежность, ресурс с первого изделия); НОРМ (научная организация работ по повышению моторесурса двигателей); КСУКП (комплексная система управления качеством продукции); КСПЭП (комплексная система повышения эффективности производства); КСУКП и ЭИР (комплексная система управления качеством продукции) и эффективностью использования ресурсов [21].

Внедрение этих систем позволило повысить качество продукции, культуру производства, профессиональный уровень руководителей и специалистов. Однако эти системы объективно не могли дать ощутимых результатов из-за отсутствия рыночных отношений (конкуренции, многообразия форм собственности и так далее).

На предприятиях страны созданы и функционируют на трех иерархических уровнях комплексные системы управления качеством: общегосударственном, отраслевом и на уровне предприятия, а также на всех стадиях создания и использования продукции – при исследовании и проектировании, изготовлении, обращении и реализации, эксплуатации или потреблении. Важная роль отводится законодательству как форме государственного регулирования и методов его обеспечения. В Российской Федерации и Республики Беларусь для этой цели приняты законы «О защите прав потребителей», «О стандартизации», «О сертификации продукции и услуг», «Об обеспечении единства измерений» [1].

На отраслевом уровне управляющую систему представляют министерства (технические управления, технические отделы, инспекции по качеству, метрологическому контролю и надзору, сертификации).

На уровне предприятия управляющую систему представляют службы технического контроля и управления качеством продукции. К управляемой системе относятся все процессы на различных стадиях создания, освоения и выпуска новой продукции, соответствующего уровня качества.

Эффективность системы управления качеством обусловливается тем, что формирование уровня качества продукции осуществляется в неразрывной связи четырех стадий:

- исследования и проектирования,

- производства,

- реализации и эксплуатации,

- потребления

Это выражается в постоянном оперативном обмене информации, позволяющей управляющей системе давать научно обоснованные команды управления и осуществлять корректирующие воздействия на факторы, определяющие уровень качества изделий.

1.3 Система управления качеством продукции

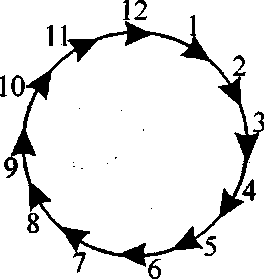

Система качества представляет собой совокупность организационной структуры, ответственности, методов, процессов и ресурсов, обеспечивающих проведение определенной политики в области качества. Она разрабатывается с учетом ориентации на потребителя, конкретного продукта, охвата всех стадий жизненного цикла продукции («петли качества»), (рис. 2), сочетания обеспечения управления и улучшения качества, предупреждения проблем.

- — маркетинг и изучение рынка;

- — проектирование и разработка продукции;

- — планирование и разработка процессов;

- — закупки;

- — производство или предоставление услуг;

- — проверка;

- — упаковка и хранение;

- — реализация и распределение;

- — установка и ввод в эксплуатацию;

- — техническая помощь и обслуживание;

- — послепродажная деятельность;

12— утилизация или переработка в конце последнего срока службы.

Рис. 2. Типичные этапы жизненного цикла продукции

Работа по обеспечению качества продукции осуществляется в рамках действующей на предприятии системы качества. В большинстве случаев при заключении внешнеэкономических контрактов оговариваются требования наличия и документированного оформления положений системы качества у поставщика, а также право ее контроля в любое время потребителем или третьей стороной.

Система качества должна:

- обеспечивать управление качеством на всех этапах жизненного цикла продукции;

- обеспечивать участие в управлении качеством всех работников предприятия;

- устанавливать ответственность на всех этапах управления;

- обеспечивать непрерывность деятельности по качеству с деятельностью затрат;

- обеспечивать проведение профилактических проверок по предупреждению несоответствий и дефектов;

- обеспечивать обязательность выявления дефектов и препятствовать их допуску в производство и к потребителю;

- устанавливать порядок проведения периодических проверок, анализа и совершенствования системы;

- устанавливать и обеспечивать порядок документального оформления всех процедур системы.

В соответствии с Государственным отраслевым стандартом (ГОСТ) управление качеством продукции – это установление, обеспечение и поддержание необходимого уровня качества продукции при ее разработке, производстве, обращении или эксплуатации или потреблении путем систематического контроля качества и целенаправленного воздействия на условия и факторы, влияющие на качество продукции [24].

В настоящее время все шире используются международные стандарты ИСО 9000. Координатором работы в этой области является Технический комитет 176 Международной организации по стандартизации (ИСО), который в 1987 г. подготовил и опубликовал пять международных стандартов на системы качества, получившие в ИСО индекс 9000.

В международных стандартах ИСО серии 9000:2000 включены следующие новые требования:

- ориентация на потребителя;

- необходимость применения законодательных и нормативных требований;

- установление целей, которые могут быть измерены (оценены);

- мониторинг информации, свидетельствующей об удовлетворенности потребителя;

- определение и оценка выделяемых ресурсов для достижения целей;

- определение эффективности подготовки персонала;

- проведение измерений, относящихся к системе, процессам и продукции;

- проведение анализа данных, свидетельствующих о степени выполнения системой менеджмента качества своих функций.

При построении системы управления предприятием используется комплексное понятие качества, включающее качество самого выпускаемого продукта или предоставляемой услуги, качество процессов производства продукта или услуги, а также качества организации управления бизнес-процессами предприятия [6].

Одним из элементов системы управления качества является организация технического контроля на предприятии.

Под техническим контролем понимается проверка соблюдения требований, предъявляемых к качеству продукции на всех стадиях ее изготовления, и всех производственных условий, обеспечивающих его [24].

Основной задачей технического контроля является обеспечение выпуска высококачественной и комплектной продукции, соответствующей действующим стандартам.

Технический контроль за качеством продукции производится на предприятиях централизовано, через отдел технического контроля (ОТК) – самостоятельное структурное подразделение.

Бюро цехового контроля (БЦК) возглавляется начальником или старшим контрольным мастером и состоит из сменных мастеров и контролеров.

В массовом и крупносерийном производстве численность контролеров ЧРконтр определяется по формуле

где:

Ni – программа выпуска изделий;

Tк – норма времени на контроль единицы продукции;

Kв – коэффициент, выборочности при контроле;

Кдоп.вр – коэффициент, учитывающий дополнительное время на переход от одного рабочего места к другому;

Фд – эффективный фонд времени одного контролера за период времени, на который запланирована программа выпуска изделий.

К основным требованиям, предъявляемым к рациональной

организации технического контроля относятся:

- профилактичность, то есть организация технологического контроля с целью предупреждения выпуска некачественной продукции;

- достаточная степень точности и объективности определения качества продукции и выявления брака;

- оптимальные затраты труда и средств на проведение технического контроля;

- широкое привлечение рабочих и специалистов к выполнению функций технического контроля.

Для решения задач, стоящих перед ОТК, необходимо правильно выбрать вид технического контроля.

По назначению технический контроль различают:

- входной, определяющий соответствие закупаемых для производства сырья, полуфабрикатов, вспомогательных изделий требованиям техническим нормативным правовым актам (ТНПА). Проверяется наличие у них сертификатов качества. При этом контролируется комплектность поставок, правильность оформления сопроводительной документации и маркировки продукции;

-предварительный, осуществляется с целью предотвращения поступления в производство бракованных предметов труда и заключается в проверке качества сырья, материалов, полуфабрикатов и комплектующих изделий до начала их обработки (сборки);

- промежуточный, осуществляется в процессе изготовления какого-либо объекта по отдельным операциям. Он может быть пооперационным (проверка после каждой операции) и групповым – проверка после нескольких операций;

- окончательный, производится при приемке готовых изделий для выявления некачественной продукции. Он сопровождается специальными испытаниями и анализом уровня качества в соответствии со стандартами и техническими условиями.

По возможности использования продукции контроль может быть разрушающий и неразрушающий (акустический, магнитный, оптический, радиационный). По месту выполнения контрольных операций различают:

стационарный контроль – производится на специально оборудованном постоянном рабочем месте контролера, куда поставляются объекты контроля. Как правило, такой контроль применяется при проверке большого количества однородных объектов;

подвижной контроль – осуществляется на том рабочем месте, где выполняются операции, и применяется для проверки громоздких, не удобных для транспортировки объектов контроля, а также когда не требуются специальные сложные приборы для контроля.

По степени охвата контроль может быть сплошным (проверке подвергаются все без исключения объекты контроля одного наименования) и выборочным (проверке подвергается часть партии однородных объектов с использованием статистических методов контроля).

Инспекционному контролю подвергается продукция, из которой изъят ранее выявленный брак. По его результатам судят о качестве работы служб контроля качества.

Выбор вида контроля – сложная и ответственная задача, решение которой требует сопоставления затрат на контроль с возможными потерями от брака по разным вариантам контрольных операций.

Распространенной формой контроля стал самоконтроль, осуществляемый исполнителем (отдельные рабочие, бригады, участки и целые цехи). Право работы на самоконтроле дается отделом технического контроля (ОТК) в случае, если рабочий (подразделения) в течение длительного времени стабильно сдает продукцию ОТК с первого предъявления. При этом рабочим дают личное клеймо, которым он помечает изготовленную продукцию.

К объектам контроля относятся сырье, материалы, полуфабрикаты, детали, сборочные единицы, изделия, оборудования и технологическое оснащение, транспортные средства и технологические процессы.

В процессе контроля используются различные контрольно-измерительные приборы, аппараты, инструменты, устройства. Все средства контроля разделяют на две группы:

- позволяющие определять абсолютное значение контролируемых величин (индикаторы, манометры и другие приборы);

- позволяющие сортировать объекты по группам качества, когда определятся лишь пределы контролируемых величин (калибры, контрольно-сортировочные устройства, приборы и устройства с двумя предельными значениями измеряемых величин: наибольшим и наименьшим, допустимыми технической документацией).

По принципам действия средства контроля подразделяют на: механические, гидравлические, пневматические, электрические, оптические, химические, звуковые, электронные.

Технический контроль по формам различают:

- пассивный – когда просто фиксируются данные о качестве продукции

(констатируется факт);

- активный – когда оценивается не только качество, но и оказывается

активное воздействие на технологический процесс с целью управления качеством.

Методы количественной оценки качества продукции изучает наука – квалиметрия. Количественные значения показателей качества продукции определяется:

- экспериментальным методом, базирующимся на применении технических средств. Он позволяет дать наиболее объективную количественную оценку качеству, так как в его основе лежат физические эксперименты – методы метрологии (измерения геометрических размеров, массы, твердости, электропроводности, износоустойчивости);

- органолептическим методом, основанном на определении качества соответствующими специалистами с помощью органов чувств по бальной системе (измерение вкуса, запаха, цвета);

- социологическим методом, основанным на использовании данных учета и анализа потребителей продукции;

- экспертным методом, базирующимся на использовании обобщенного опыта и интуиции специалистов и потребителей продукции.

Перечисленные методы предусматривают 100 %-ный охват контролируемых объектов. Однако нередко оказывается целесообразным подвергать проверке лишь часть контролируемых объектов. В этом случае применяются статистические методы контроля.

Под статистическим методом контроля понимается контроль качества продукции или состояния технологического процесса, проводимый с использованием теории вероятности и математической статистики [14].

Для проведения статистического контроля строится контрольная карта (рис.3).

Методы статистического контроля позволяют, как правило, использовать несколько контрольных карт и по каждой из них независимо выполнять регулирование технологического процесса. Автоматизация контроля, применение ЭВМ дают возможность перейти на следующую ступень развития системы управления технологическими процессами, особенно важную в условиях массового автоматизированного производства, в гибкой производственной системе, где должен быть непрерывный контроль за ходом технологического процесса.

|

Шкала размеров контролируемого параметра |

Номер проб и их характеристика |

Параметр |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

… |

… |

… |

… |

|||

|

Валик Ǿ 50 ± 0,1 |

50,10 50,08 50,06 50,04 50,02 50,00 49,98 49,96 49,94 49,92 49,90 |

Зона брака Технический |

|||||||||

|

° |

допуск (+3σ) верхний Контрольный |

||||||||||

|

° ° |

° ° ° |

° ° ° ° |

допуск (+2σ) верхний Номинальный |

||||||||

|

° ° |

° ° |

° |

Размер (x) Контрольный |

||||||||

|

допуск (-2σ) нижний Технический |

|||||||||||

|

допуск (-3σ) нижний Зона брака |

|||||||||||

Рис. 3. Контрольная карта

На контрольной карте обозначаются средняя линия, соответствующая номинальному значению контролируемого параметра качества продукции или технологического процесса, и границы регулирования.

Две крайние линии показывают верхнюю и нижнюю границы технического допуска, равные 3s, где s – среднее квадратичное отклонение измеряемого параметра:

где:

х1, х2, …, хn - фактические значения контролируемого параметра; х – среднее арифметическое значение измеряемого параметра; n – количество деталей в партии. В соответствии с кривой Гаусса вероятность нахождения случайной переменной х в пределах х+3s равна 0,9973, что вполне допустимо на практике. За этими крайними линиями уде будут находиться зоны брака. Линии , соответствующие +2s, показывают допустимое случайное рассеивание размеров контролируемого параметра, характеризующее удовлетворительное качественное состояние технологического процесса. Контролер периодически (в среднем в час) из партии изготовленной продукции проверяет выборку (5 шт.). Общая сумма проверяемых объектов должна быть равна объему выборки.

Ее размер определяется по формуле:

Пвыб = (3σ/ɛ)2, (3)

где:

Пвыб – количество изделий в выборке, ɛ - допустимая ошибка (0,05±0,2).

Результаты проверки контролер в виде точек наносит на контрольную карту и сопоставляет с контрольными линиями. Выход точки за линию верхнего и нижнего технического допуска свидетельствует о появлении брака. При его обнаружении вся партия подвергается 100 %-ному (сплошному контролю).

Сигналом же необходимости подналадки оборудования или регулирования технологического процесса служит выход точек за пределы контрольных допусков ±2σ, когда они находятся еще в пределах технического допуска ±3σ.

Таким образом, проведение статистического контроля улучшает технологическую дисциплину, повышает общий уровень культуры производства и сокращает длительность производственного цикла [22].

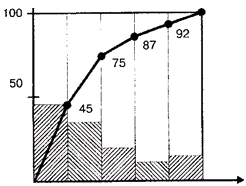

Анализ Парето используется для выявления наиболее существенных причин брака. Анализ Парето включает в себя следующие этапы:

- определение цели анализа;

- сбор данных о характере, причинах, количестве и стоимости дефектов;

- анализ результатов наблюдений, выявление наиболее значимых факторов;

- построение диаграммы и графика Парето, наглядно показывающих

относительную значимость каждого фактора.

В зависимости от целей анализа, например, снизить процент или стоимость брака, издержки или трудозатраты, связанные с исправлением брака, производятся сбор и систематизация данных.

На основании полученных данных о причинах брака продукции составляется таблица регистрации данных о дефекатах. По доле дефекта (или потерь) выявляют наиболее существенные (группа А) и наиболее несущественные (группа С) причины брака и группу В, располагающуюся между группами А и С (рис.5).

Брак, %

Причины брака

1- нарушение технологической дисциплины (45% всего брака);

2-неудачная конструкция технологической оснастки (30%);

3-дефекты сырья (12%);

4- недостатки в организации (5%);

5-прочие причины (8%)

Рис. 5. Диаграмма Парето для анализа причин брака

Путем сравнения диаграмм Парето, построенных до и после улучшения производственного процесса, оценивается эффективность принятых мер [25].

Весь выявленный брак клеймится, немедленно изымается и направляется на склад-изолятор, откуда он передается на склад утиля.

Если брак продукции обнаруживается у потребителя, на предприятие поступает рекламация, в ней указываются причины, вследствие которых продукция не удовлетворяет требованиям заказчика. Предприятие проверяет обоснованность рекламации и бракованную продукцию заменяют годной, возмещая убытки потребителю. Возврат дефектной или бракованной продукции по каждому производственному звену учитывается при оценке эффективности работы, при подведении итогов работы предприятия и его подразделений.

Анализ брака и рекламаций производится в разрезе отдельных причин, виновников и видов. Он имеет целью отобразить:

- процент брака по предприятию и его подразделениям;

- потери от брака в нормо-часах и в денежном выражении.

При анализе брака рассчитывают абсолютные и относительные показатели.

Абсолютный размер брака представляет собой сумму затрат на окончательно забракованную продукцию и расходов на исправление исправимого брака. Этот размер потерь определяют вычитанием из абсолютного размера брака стоимости брака по цене использования, суммы удержаний с лиц-виновников брака и суммы взысканий с поставщиков за поставку некачественных материалов.

Относительные показатели размера брака и потерь от брака рассчитывают процентным отношением абсолютного размеры брака или потерь от брака соответственно к производственной себестоимости товарной продукции [21].

Для точного определения признаков произведенного брака на предприятиях используются классификаторы брака, устанавливающие единую классификацию его по видам, виновникам и причинам. Содержащиеся в классификаторе шифры позволяют упростить все записи, связанные с оформлением брака и механизировать его учет.

Под видом брака подразумевают те конкретные дефекты и отступления от установленных требований к качеству материала, форме, размерам изделия, которые являются основанием для его забракования и отделения от годных изделий. По видам брака в производстве различают брак исправимый и неисправимый. Если дефект можно исправить и это экономически целесообразно, то брак считается исправимым. Если исправление нецелесообразно, то брак является окончательным, подлежащим утилизации как отходы производства. Кроме того, по видам различают брак внутризаводской, выявленные в ходе производственного процесса, и внешний брак, обнаруженный за пределами предприятия, проявившийся в сфере реализации или в процессе использования продукции. Этот брак свидетельствует как о плохом качестве продукции, так и о качестве работы предприятия и называется рекламацией. Появление рекламации наносит производителю не только материальный, но и моральный ущерб, сказываясь на его репутации.

По причинам различают брак, произведенный из-за нарушения технологической дисциплины (небрежное отношение рабочего к своей работе), ошибок в технической документации, работы на неисправном или неправильно налаженном оборудовании, дефектов в исходном материале, пропуска дефектов ОТК на последующие операции.

По виновникам выделяют брак, сделанный по вине рабочего-оператора; рабочего-наладчика оборудования; отделов главного технолога, отдельного цеха; отдела технического контроля качества и так далее (рис.6).

|

Виновник брака |

Шифр брака |

Причины брака |

|

Рабочий-исполнитель |

01 |

Небрежное отношение к работе или нарушение технологии |

|

Рабочий-наладчик |

02 |

Неправильная наладка оборудования |

|

Администрация цеха |

03 |

Неправильное хранение и транспортирование материалов, комплектующих изделий, деталей |

|

04 |

Неправильный инструктаж рабочего |

|

|

05 |

Несоответствие марки материала требованиям чертежа |

|

|

06 |

Неверная наладка оборудования |

|

|

07 |

Недоброкачественный инструмент, штампы, модели |

|

|

Отдел главного технолога |

10 |

Ошибки в технологической документации |

|

11 |

Несвоевременное изменение технологий |

|

|

12 |

Технический дефект оснастки, заложенной в документации |

|

|

Отдел главного конструктора |

20 |

Ошибки в конструкторской документации |

|

21 |

Несвоевременная коррекция чертежей |

|

|

Отдел технического контроля |

31 |

Пропуск брака на последующие операции |

|

32 |

Несвоевременный контроль средств измерения, инструментов, приспособлений |

|

|

Отдел главного механика (энергетика) |

41 |

Неисправное оборудование |

|

Внешние поставщики |

50 |

Скрытые дефекты материалов и комплектующих изделий |

Рис. 6. Классификатор брака по виновникам и причина

Учет и анализ брака – неотъемлемая часть рациональной организации производства. Они дают возможность выявить причины и конкретных виновников; имеют целью разработку организационно-технических мероприятий, обеспечивающих ликвидацию и предупреждение брака, учет потерь от брака и отнесение их за счет конкретных виновников, организацию работ по изготовлению продукции взамен забракованной. Данные учета и анализа брака и рекламаций используются для подготовки статистических материалов, используемых для изучения динамики брака по отдельным календарным периодам и местам образования.

Каждая партия продукции предъявляется на контроль с сопроводительной документацией, в которой контролер отмечает результаты проверки качества.

При обнаружении в предъявленной продукции неисправимого брака контролер обязан его оформить актом. Исправимый брак возвращается на доработку. Акт о браке является основным и единым первичным документом для учета и анализа брака. Он должен содержать только необходимые сведения: наименования изделия, а также операции, на которых образовался брак, характеристику брака с указанием шифра его вида, причины брака и виновника (согласно классификатору) и сумму потерь, подлежащую взыскания с виновника [15].

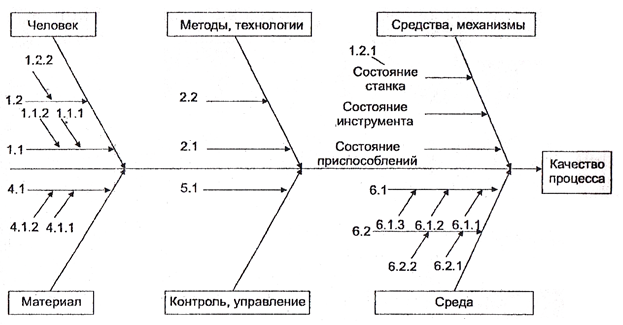

Причинно-следственная диаграмма (диаграмма Исикавы, диаграмма «рыбья кость») применяется, когда требуется исследовать и изобразить все возможные причины определенных проблем или условий. Она была разработана, чтобы представить соотношения между следствием, результатом и всеми возможными причинами, влияющими на них. Следствие, результат или проблема обычно отражаются на схеме справа, а главные воздействия или «причины» - слева (рис. 7).

Порядок построения причинно-следственной диаграммы:

1. Начать процесс с описания выбранной проблемы, а именно: в чем ее особенности, где она возникает, когда проявляется и как далеко распространяется.

2. Перечислить причины – элементы построения данной диаграммы – одним из следующих способов:

- провести «мозговую атаку», обсудив все возможные причины без предварительной подготовки;

- внимательно проследить все стадии производственного процесса и на контрольных листках указать возможные причины возникающей проблемы.

3. Построить действительную причинно-следственную диаграмму.

4. Попытаться дать толкование всем взаимосвязям.

Рис. 7 Диаграмма Исикавы («рыбья кость»)

В комплексной системе управления качеством продукции статистические методы контроля относятся к наиболее прогрессивным.

Таким образом, построение современной системы управления качеством продукции должно быть основано на глубоком анализе и реинжиниринге процессов предприятия, документировании перестроенных процессов в форме моделей и создании информационной поддержки системы качества

Глава 2

Анализ управления качеством продукции на Брестском филиале ЗАО «Минский завод виноградных вин»

Для обеспечения гарантий стабильного качества выпускаемой продукции и безопасности её для здоровья потребителей и окружающей среды Брестский филиал ЗАО «Минский завод виноградных вин» разработал, внедрил и поддерживает в рабочем состоянии процедуры, основанные на принципах систем менеджмента безопасности пищевой продукции НАССР, СТБ ИСО 22000, (FSSC)22000 [9].

На Брестском филиале ЗАО «Минский завод виноградных вин» функцию отдела технического контроля осуществляет производственно-технологическая лаборатория (ПТЛ).

2.1 Цель создания, состав отдела технического контроля, функции

Производственно-технологическая лаборатория является структурным подразделением Брестского филиала ЗАО «Минский завод виноградных вин». ПТЛ размещена на площадях Брестского филиала ЗАО «Минский завод виноградных вин».

ПТЛ аккредитована в рамках Национальной системы аккредитации Республики Беларусь на право проведения испытаний. ПТЛ руководствуется в своей деятельности действующими законодательными и руководящими документами, издаваемые правительством Республики Беларусь, приказами и указаниями руководства Брестского филиала ЗАО «Минский завод виноградных вин», техническими нормативными правовыми актами (ТНПА) в области технического нормирования и стандартизации.

Руководителем ПТЛ и техническим руководителем является

начальник лаборатории. Начальник лаборатории подчиняется Заместителю директора по системе менеджмента качества Брестского филиала ЗАО «Минский завод виноградных вин». Руководитель ПТЛ несет персональную ответственность перед заместителем директора по системе менеджмента качества за достоверность и объективность результатов испытаний, проводимых ПТЛ, а также за экономическую эффективность и ресурсы ПТЛ.

Руководителем системы обеспечения качества является заместитель

директора по системе менеджмента качества, который подчиняется директору Брестского филиала ЗАО «Минский завод виноградных вин».

ПТЛ располагает персоналом, достаточным по составу и

квалификации для проведения испытаний в соответствии с областью аккредитации. Специалисты ПТЛ, проводящие испытания, аттестованы и имеют специальную подготовку, в соответствии с выполняемыми функциями. Их функции, права и обязанности закреплены в должностных инструкциях [10].

ПТЛ состоит из группы:

- физико-химических и микробиологических испытаний.

ПТЛ создана с целью осуществления контроля качества сырья,

готовой продукции, питьевой воды качества, контроля выполнения отдельных технологических операций, условий производства, упаковки, необходимых для обеспечения выпуска и поставки продукции в соответствии с установленными требованиями:

- по физико-химическим показателям в сырье, полуфабрикатах и готовой продукции;

- по микробиологическим показателям сырья, полуфабрикатов и готовой продукции, санитарному контролю производства;

- по органолептическим показателям сырья, полуфабрикатов и готовой продукции;

- по отбору проб и контролю качества воды (в источниках водоснабжения, на входе и выходе станции водоподготовки).

Надзор за соответствием деятельности ПТЛ требованиям, предъявляемым к аккредитованным испытательным лабораториям, за соблюдением порядка проведения испытаний и объективностью их результатов осуществляет Республиканское унитарное предприятие «Белорусский государственный центр аккредитации».

Структура ПТЛ приведена в приложении 1 блок-схема 1 и обеспечивает выполнение возложенных на ПТЛ задач и функций.

К основным задачам ПТЛ относится:

- предотвращение выпуска продукции, не соответствующей

требованиям ТНПА;

- обеспечение контроля за соблюдением технологических режимов

повышение ответственности всех звеньев производства за качество выпускаемой продукции;

- организация качественного проведения лабораторных испытаний на

соответствие действующим ТНПА;

- разработка и внедрение новых методов лабораторного контроля;

- реализация политики руководства в области качества;

- обеспечение функционирования Системы менеджмента.

Основные функции ПТЛ:

- контроль качества сырья и готовой продукции;

- качественное проведение испытаний в соответствии с областью

аккредитации;

- разъяснение и доведение до сотрудников положений и принципов

политики руководства предприятия в области качества и обеспечение выполнения;

- применение в своей деятельности только стандартизированных методов в

соответствие с областью аккредитации;

- организация и проведение испытаний в соответствии с областью

аккредитации:

- отбор образцов для проведения испытаний

- определение показателей сырья и готовой продукции

- оформление результатов испытаний

- сбор, хранение и систематизацию информации о результатах проводимых испытаний;

- предоставление отчетов контролирующим организациям по их запросу.

В ПТЛ создана, внедрена и поддерживается на высоком уровне система менеджмента качества, соответствующая ее сфере деятельности.

Функционирование внутренней системы менеджмента качества обеспечивает высокое качество, достоверность и объективность измерений.

Основными задачами в обеспечении качества проводимых измерений и реализации политики в области качества являются:

- строгое соблюдение всех требований ТНПА к проведению измерений;

- постоянное совершенствование и повышение квалификации персонала лаборатории;

- получение результатов измерений с необходимой достоверностью и объективностью;

- поддержание на требуемом техническом уровне средств измерения;

- соблюдение конфиденциальности информации о результатах измерений;

- выполнение требований Национальной системы аккредитации Республики Беларусь;

- обеспечение в ПТЛ постоянного функционирования Системы менеджмента качества;

- обеспечение единства измерений;

- компетентное комплексное рассмотрение претензий и жалоб;

- своевременное устранение несоответствий.

2.2 Ресурсы для достижения поставленных задач в области качества

Для достижения поставленных задач в области качества ПТЛ использует человеческие, технические и организационные ресурсы [8].

Технические ресурсы включают в себя необходимые средства измерений, поверенные в установленном порядке и технически исправные, испытательное оборудование, аттестованное в установленном порядке и технически исправное, вспомогательное оборудование, химические реактивы и питательные среды, с сопроводительной документацией, подтверждающую их идентификацию, качество и сроки возможного использования, помещения, аттестованные по физическим факторам в установленном порядке.

Организационные ресурсы включающие:

- постоянное повышение квалификации персонала;

- поддержание фонда ТНПА в актуализированном состоянии;

- поддержание ИО и СИ в исправном состоянии;

-своевременное проведение аттестации и поверки ИО; обновление оборудования на новое, более совершенное;

- периодическую аттестацию персонала;

- проведение внутреннего аудита правильности проведения испытаний;

- проведение внутреннего аудита функционирования системы качества;

- правовое обеспечение.

Человеческие ресурсы – использование в качестве специалистов, выполняющих анализы, инженерно-технических работников с высшим и среднетехническим специальным образованием и имеющих специальную подготовку и опыт практической работы в пищевой промышленности.

Функционирование системы менеджмента качества предусматривает регламентируемую ответственность и полномочия всех сотрудников, участвующих в работах, связанных с измерениями, планирование и проведение мероприятий по контролю как системы менеджмента качества в целом, так и ее элементов, осуществление корректирующих действий.

В приложении 1 таблица 1 приведена матрица распределения ответственности за функционированием элементов системы менеджмента качества.

ПТЛ постоянно работает над улучшением эффективности системы менеджмента на основе ежегодно проводимого анализа политики и целей в области качества проведения испытаний.

К мероприятиям по улучшению системы менеджмента относятся проводимые предупреждающие действия по результатам аудитов, принятых предложений по улучшению системы менеджмента от Заказчиков, от персонала ПТЛ по совершенствованию системы менеджмента, стимулирование сотрудников ПТЛ за участие в процессе постоянного поиска улучшений системы менеджмента.

По результатам внутреннего и внешнего аудита, анализа функционирования системы менеджмента качества и поступивших претензий Заказчиков и выявлении работы, не соответствующей установленным требованиям, в ПТЛ применяются меры корректирующего действия. Порядок осуществления корректирующих действий приведен в приложение 2 блок-схема 1.

Корректирующие действия могут включать в себя следующие меры:

- дополнительное обучение персонала;

- проведение внеочередного инструктажа и внеочередной проверки знаний персонала;

- ремонт и наладка ИО и СИ;

- приобретение более совершенных ИО и СИ, освоение новых методов испытаний;

- внеочередная поверка (аттестация) ИО и СИ;

- применение к сотрудникам мер дисциплинарного взыскания;

- актуализация документов системы качества;

- ужесточение периодичность проведения внутреннего контроля функционирования системы менеджмента качества в области деятельности, в которой выявлены нарушения, проведение дополнительных аудитов.

В ПТЛ действуют мероприятия, исключающие возможность оказания на сотрудников ПТЛ административного и морального давления при проведении ими испытаний или оформления результатов, влияющих на достоверность и объективность испытаний. К ним относятся:

- возложение должностными инструкциями на сотрудника персональной ответственности за достоверность и объективность результатов проводимых испытаний;

- обязанность сотрудника информировать о фактах давления на него с целью измерения результатов испытаний начальника ПТЛ или директора предприятия, при не решении этого вопроса обращаться в орган по аккредитации испытательных и поверочных лабораторий, судебные органы;

-применение к сотруднику мер дисциплинарного взыскания, наказания в случае преднамеренного изменения результатов испытаний;

- применение мер дисциплинарного взыскания к лицам, оказывающим давлением на сотрудника лаборатории, проводящего испытания либо оформляющего его результаты, с целью изменения результатов испытаний;

-независимость оплаты труда сотрудников от результатов испытаний.

С целью уменьшения вероятности возникновения негативных

действий и выявления благоприятных возможностей их предупреждения в ПТЛ осуществляется внутренний контроль функционирования системы менеджмента качества и анализ результатов внутреннего контроля.

Контроль за правильностью проведения испытаний осуществляется с целью обеспечения единства измерений, достоверности и сопоставимости результатов испытаний и объективности оценки качества испытаний.

Для ПТЛ установлены два вида контроля качества испытаний:

-внешний

-внутренний.

К внешнему контролю относятся:

-контрольные испытания, выполняемые специалистами ПТЛ при проверках Национальным органом по аккредитации Республики Беларусь в процессе аккредитации, инспекционном надзоре (согласно договорных обязательств) и внеплановых проверках (при наличии претензий к качеству испытаний со стороны Заказчика или контролирующих органов);

-межлабораторные сличительные испытания (МЛС), программы проверки квалификации, которые организуют организации – провайдеры или ПТЛ с аккредитованными лабораториями по договоренности и взаимосогласованным планам, разрабатываемыми в начале года. План МЛС и план проверки квалификации должен определять лабораторию ответственную за подготовки МЛС и программ, перечень участвующих лабораторий, объекты и методы испытаний и форму контроля.

Все лаборатории, участвующие по программе МЛС и проверках квалификации в установленные сроки, представляют письменно результаты испытаний в адрес организации ответственной за проведение МЛС и проверок квалификации.

При осуществлении внешнего контроля дается независимая оценка качества испытаний, которая в виде отчета доводится до сведения каждой лаборатории принявшей участие в сличительных испытаниях и проверках.

Производственно-технологическая лаборатория Брестского филиала ЗАО «Минский завод виноградных вин» ежегодно подтверждает техническую компетентность участием в МЛС и программах проверки квалификации [2].

Метод обработки результатов указывается в программе межлабораторных сличительных испытаний и программах проверки квалификации.

Внутренний контроль проводится с целью проверки качества испытаний. Контролируемые параметры, вид и объем контроля (полный или выборочный), его периодичность определяется начальником ПТЛ, который составляет план проведения внутрилабораторных сличительных испытаний и согласовывает его с директором Брестского филиала ЗАО «Минский завод виноградных вин». Внутренний контроль правильности проведения испытаний осуществляет начальник ПТЛ так, чтобы в течение одного года были проверены все виды испытаний и измерений, а также каждый сотрудник.

В производственно-технологической лаборатории, согласно плана,

производится контроль достоверности предпринимаемых испытаний.

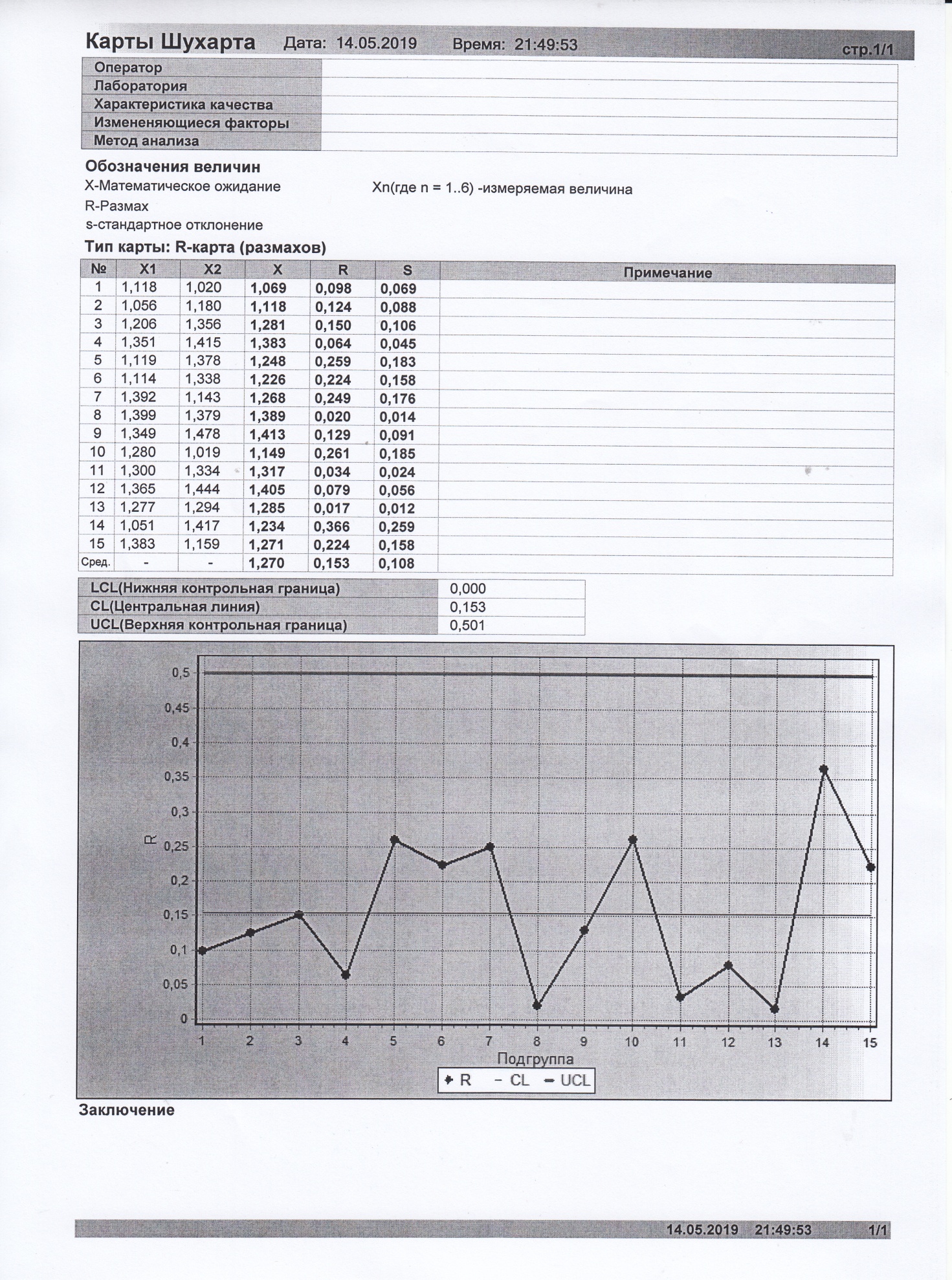

Контроль стабильности результатов измерений в лаборатории при реализации методики осуществляют, используя метод контроля стабильности стандартного отклонения промежуточной прецизионности по СТБ ИСО 5725-6, с применением контрольных карт Шухарта. Установлен один контролируемый период в квартал с продолжительностью 20 дней. В пределах контролируемого периода измерения проводятся ежедневно. Для построения контрольных карт Шухарта получают не менее 20 результатов контрольных измерений. Проверка стабильности образцов водки или спирта проводится по результатам анализа на содержание метилового спирта или 2-пропанола. При одновременном контроле лабораторией водок и этилового спирта построение карты Шухарта проводят только для одного из этих продуктов. При неудовлетворительных результатах контроля, например при превышении предела действия, или регулярном превышении предела предупреждения, выясняют и устраняют причины этих отклонений (рис. 8).

Рис. 8. Карта Шухарта

2.3 Входной контроль

Входной контроль качества и безопасности сырья, вспомогательных и упаковочных материалов вводится в организации для установления их соответствия требованиям ТНПА.

Все поступающие в организацию сырье, вспомогательные и упаковочные материалы должны сопровождаться документами, подтверждающими их качество и безопасность: удостоверение о качестве, декларации о соответствии, сертификат соответствия, транспортные документы.

Входной контроль качества сырья, вспомогательных и упаковочных материалов, поступающих в организацию, осуществляет ПТЛ.

Поступающие в организацию партии сырья, вспомогательных и упаковочных материалов должны соответствовать требованиям ТНПА на конкретный вид и сопровождаться документами о качестве и безопасности, выдаваемыми заводом – изготовителем, данные которых фиксируются в соответствующих журналах.

При поступлении сырья, вспомогательных и упаковочных материалов заведующий складом или кладовщик:

- проверяют наличие сопроводительных документов (товарно-транспортная накладная, удостоверения о качестве, декларацию о соответствии, сертификат соответствия и другие документы, удостоверяющие качество и безопасность);

- производят контроль количества (веса) в соответствии с сопроводительными документами, а также контроль состояния тары и упаковки;

Заведующий складом сообщает в ПТЛ инженеру-химику, осуществляющему входной контроль, о поступившей партии и предоставляет все сопроводительные документы.

Инженер-химик проверяет документы, подтверждающие качество и безопасность поступивших сырья и материалов, а также маркировку партии. Для определения соответствия требований выборочно распаковывает и осматривает поступившее сырье и проводит входной контроль по показателям, указанным в схемах контроля.

Все сырье, вспомогательные материалы, поступившие в организацию, регистрируются в журналах входного контроля.

На сырье и вспомогательные материалы, поступившие в организацию, кладовщиком заполняется бирка идентификации с заполнением всех граф, указанных в бирке (рис.9).

|

Брестский филиал ЗАО «Минский завод виноградных вин» Бирка идентификации |

|

|

Наименование |

Экстракт ягод и трав «Знахарь» 140 EX1878 |

|

Поставщик |

СООО «Ароматик», РБ |

|

Изготовитель |

СООО «Ароматик», РБ |

|

Дата изготовления |

04.05.2019 |

|

Количество |

720 кг |

|

Срок хранения/годности |

6 мес. |

|

Условия хранения |

В таре производителя при температуре от 2 0С до 20 0С |

|

Удостоверение качества, декларация о соответствии, сертификат № |

№ 2172; партия № 24 ЕАЭС № BY/112 11.01.ТР021 107 09292 по 20.11.2022г. BY/112 05.02. 003 00458 от 24.11.2018 г. |

|

Зав.складом Криволь И.Н. Подпись инициалы, фамилия Разрешено в производство 06.05.2019 г. дата Представитель лаборатории Филиппова Ю.И.___________ инициалы, фамилия Подпись |

|

Рис. 9. Бирка идентификации

При соответствии требованиям ТНПА инженер-химик подписывает бирку идентификации и ставит дату. Биркой идентификации, которая прикрепляется на видном месте, идентифицируются поступившие сырье и вспомогательные материалы (поддон, короб, ящик, мешок, и др.).

Сырье и вспомогательные материалы, поступившие в организацию без документов, подтверждающих их качество и безопасность, принимаются для временного хранения на складе в специально отведённом месте для несоответствующих материалов, складируются на отдельный стеллаж, с табличкой над ним «На контроле», не допускаются в переработку до получения необходимых документов, гарантирующих их качество и безопасность. Каждая единица транспортной тары несоответствующих вспомогательных и упаковочных материалов идентифицируется биркой «На контроле».

Начальник ПТЛ в тот же день уведомляет поставщика о выявленных несоответствиях в сопроводительных документах или в сырье и материалах.

Принятая продукция, подлежащая по схемам технохимического и микробиологического контролю по физико-химическим или микробиологическим показателям, помещается на склад отдельно от ранее принятой до окончания проведения испытаний и также помечается ярлыком "На контроле".

Представитель ПТЛ производит отбор проб в соответствии с требованиями действующих ТНПА. При необходимости определения микробиологических показателей отбор проб производит инженер-микробиолог.

Испытания проводятся в лаборатории ПТЛ в соответствии со схемами технохимического и микробиологического контроля в установленные сроки.

Сырье и материалы, прошедшие входной контроль, выдаются в производство только при наличии записи «Разрешено в производство» и подписи инженера-химика в бирке идентификации.

При выявлении скрытых дефектов в процессе производства начальник цеха уведомляет инженера-химика, который совместно с технологом определяет характер дефекта и объем дефектной партии, которая сдается на склад, где хранится в специально отведенном месте, с табличкой над ним «Несоответствующие (сырье) материалы» и бирка идентификации перечеркивается красной чертой, до принятия решения об её использовании.

Ежемесячно до 10 числа заведующий складом предоставляет информацию об остатках и сроках годности сырья, вспомогательных материалов, тары, готовой продукции.

Бирка идентификации на сырье, вспомогательные и упаковочные материалы заполняется заведующим складом (кладовщиком), подшивается в папку после использования всей партии и хранится 1 год.

Лист прослеживаемости заполняется технологом, согласно рассчитанной рецептуре закладки сырья и материалов на определенную партию выработки, ставит свою подпись и передает начальнику цеха. Начальник цеха, согласно листу купажа, получает сырье и материалы со склада. Кладовщики, отпустившие сырье заполняют графы «сырье, количество, дата изготовления, срок годности». Лист прослеживаемости является документом для идентификации и прослеживаемости готовой продукции, сырья и материалов Лист прослеживаемости приведен в приложение 1 таблица 2. Регистрируемые данные приведены в приложение 1 таблице 3.

Отсюда следует вывод, что улучшение собственной работы обеспечивается за счет правильного, грамотного руководства, с одной стороны, и сознательного поведения каждого работника предприятия, его добросовестного отношения к делу – с другой. В результате в организации складывается «корпоративная культура», содержанием которой является задействование человеческого фактора, понимание того, что качество – забота каждого.

Глава 3

Оценка эффективности в области качества на предприятии, выявленные проблемы

3.1 Управление несоответствующей продукцией, изъятия

Организация несет ответственность за качество и безопасность поставленной продукции потребителю в течение срока годности продукции при соблюдении потребителем требований условий хранения, указанных в ТНПА на продукцию и доведенных до сведения потребителя. Поэтому важным фактором является установление единого порядка выявления, учета, изоляции продукции, несоответствующей требованиям технических нормативных правовых актов и требованиям контрактов на поставку, а также анализ, принятие решений по такой продукции на Брестском филиале ЗАО «Минский завод виноградных вин».

Выявление несоответствующей продукции осуществляется потребителем на стадии приемки продукции и ее реализации в торговой сети, а также при появлении жалоб и претензий от покупателей.

Целью управления несоответствующей продукцией является защита потребителя от непреднамеренной поставки продукции, не отвечающей установленным требованиям качества и безопасности, и избежание избыточных затрат, связанных с обменом, доработкой или утилизацией такой продукции.

Управление несоответствующей продукцией включает в себя:

- выявление и идентификацию;

- регистрацию и учет;

- анализ и установление причин несоответствий;

- принятие решения по несоответствующей продукции;

- хранение и утилизацию.

Критерии отнесения продукции к несоответствующей изложены в ТНПА на продукцию в виде требований к продукции.

Критерии принятия решения об отнесении несоответствующей продукции к той или другой категории зависят от вида выявленных несоответствий.

Несоответствующая продукция с исправимыми несоответствиями (в случае, когда продукция не предоставляет опасности для потребителя) в зависимости от вида продукции может быть использована в качестве сырья для переработки на другие виды продукции в соответствии с утвержденными технологическими инструкциями и рецептурами на эти виды продукции.

Выявление несоответствующей продукции осуществляется на следующих этапах создания продукции по информации, полученной:

- при входном контроле сырья, вспомогательных и упаковочных материалов;

- в процессе производства и хранения на складе готовой продукции;

- при освоении и постановке продукции на производство;

- при реализации продукции (возврат от потребителя);

- при проведении внутренней и внешней проверок.

Источниками информации для выявления несоответствующей продукции являются результаты анализа записей по качеству и безопасности соответствующих документов системы НАССР, журналов, инструкций и методических указаний.

Возмещение ущерба, нанесенного организации в результате поставок несоответствующей продукции, регулируется согласно «Положению о поставках товаров в Республике Беларусь» и «Положению о приемке товаров по количеству и качеству» [4].

Возмещение ущерба, нанесенного организации в результате производства несоответствующей продукции, осуществляется в соответствии с положениями «Трудового кодекса» раздел 5, глава 37 [11].

Причинами, вызывающими появление несоответствий продукции могут быть:

- нарушение технологии или технологическая ошибка;

- некомпетентность или халатность персонала, психологические аспекты;

- выход контрольно-критической точки за критические пределы;

- несоответствие продукции требованиям ТНПА;

- нарушение условий и сроков хранения;

- неисправность оборудования;

- аварийная ситуация.

3.2 Порядок выявления причин, вызвавших несоответствие

Порядок выявления причин, вызвавших несоответствие, включает в себя:

- установление признаков отклонения;

- анализ информации по данному признаку;

- обследование несоответствующей продукции;

- проверку элемента производства, соответствующего данному признаку отклонения, а именно:

а) проверку качества сырья, материалов, применяемых в производстве;

б) контроль за процессом производства на отдельных операциях или по всему технологическому циклу;

в) проверку исправности контрольно-измерительного оборудования;

г) проверку состояния оборудования и оснастки;

д) проверку состояния микроклимата;

е) проверку соответствия организации труда и условий труда требованиям производства;

ж) анализ результатов проверки элементов производства и обследования продукции;

з) принятие решения по результатам анализа.

В случае невозможности установить причину однозначно, указываются предположительные причины и применяются предупредительные меры, позволяющие предотвратить повторное появление таких несоответствий.

Несоответствующая продукция может быть обнаружена:

- кладовщиком при приемке закупленной продукции по количеству в соответствии с «Положением о приемке товаров по количеству и качеству» №1290 от 03.09.2008 [5].

- персоналом ПТЛ при входном контроле по результатам анализа сопроводительных документов или результатам испытаний.

При обнаружении несоответствий сырья и материалов требованиям ТНПА лицами, ответственными за входной контроль, составляется акт о забраковке, и ставятся в известность начальник цеха.

Ответственность за недопущение использования такой продукции на производстве несет начальник цеха, технолог, начальник ПТЛ.

В процессе производства продукции осуществляется постоянный оперативный контроль за соблюдением технологических режимов на различных этапах производства продукции по ходу технологического процесса (согласно требованиям ТНПА, схеме производственного контроля качества сырья, готовой продукции и условий производства (далее – схема контроля)) начальником или мастером цеха.

В процессе хранения на складе готовой продукции осуществляется постоянный контроль за соблюдением температурных режимов, сроков хранения продукции заведующим складом и кладовщиком в соответствии с возложенными на них обязанностями и ответственностью.

Контролю на соответствие ТНПА, технологической документации подвергается каждая партия выпускаемой продукции согласно схеме контроля.

Выявленные несоответствия по показателям безопасности относятся к неисправимым. Продукция изолируется в соответствующем месте и идентифицируется биркой «Забраковано» (рис.10).

|

ЗАБРАКОВАНО |

|

|

Наименование продукции |

Настойка горькая «Старка. Резерв» «STARKA. RESERVE» |

|

Номинальный объем |

0,5 Л. (12182 бут.) |

|

Дата розлива |

01.05.2019 г. |

|

Розлив партии |

01.05.2019 Г. |

|

Контроль произвел |

01.05.2019Г. Дата __Клочкович И.Г._ подпись |

Рис. 10. Бирка «Забраковано»

Выявленные несоответствия по качеству маркировки и упаковки являются исправимыми. Партия несоответствующей продукции по маркировке и упаковке подвергается переупаковке.

На партию продукции с неисправимыми несоответствиями начальником лаборатории составляется акт о забраковке продукции (рис.11).

Утверждаю

Директор Брестского филиала

ЗАО «Минский завод виноградных вин»

_____________________А.Н.Цвень

«_______»____________ 2018 г.

АКТ № 54

о забраковке продукции

« 21 » июня 2018 г.

Брестский филиал ЗАО «Минский завод виноградных вин»

Нами, комиссией в составе:

Председателя комиссии

Зам директора по системам менеджмента и качества Котович В.Н.

Членов комиссии:

Зам. директора Поздняковой А.А.

Зам директора по производству Якубени В.В.

Начальника ПТЛ Приходкиной Т.К.

Составлен акт в том, что на складе хранения готовой продукции, находится не реализованная продукция с истекшим сроком годности:

Настойка горькая «Налiбокi.Gold. Вiшневая», номинальный объем 0,5 л,

дата розлива 07.01.17 в количестве 23 бутылки;

Заключение

: продукция реализации не подлежит и направляется в неисправимый брак в соответствии с требованием ТИ РБ 190239501.5.744-2011

Распоряжение руководителя

Провести утилизацию согласно законодательства РБ. Затраты списать за счет собственных средств предприятия.

Председатель комиссии Зам директора по системам

менеджмента качества___________В.Н. Котович

Зам. директора __________________А.А. Позднякова

Зам. директора по производству_________В.В. Якубеня

Начальник ПТЛ_________________ Т.К. Приходкина

Рис. 11. Акт о забраковке

Несоответствующая продукция подлежит утилизации на основании акта на списание (утилизацию) (рис.12).

Утверждаю

Директор Брестского филиала

ЗАО «Минский завод виноградных вин»

_____________________А.Н.Цвень

«_______»____________ 2018 г.

АКТ

на списание (утилизацию)

« 22 » июня 2018 г.

Брестский филиал ЗАО «Минский завод виноградных вин»

Комиссией, созданной по приказу директора Брестского филиала ЗАО «Минский завод виноградных вин»

от «04» января 2018 №64/3, в составе:

Председателя комиссии

Зам директора по системам менеджмента и качества Котович В.Н.

Членов комиссии:

Зам. директора Поздняковой А.А.

Зам директора по производству Якубени В.В.

Начальника ПТЛ Приходкиной Т.К.

списана и утилизирована партия продукции Настойка горькая «Налiбокi.Gold. Вiшневая», номинальный объем 0,5 л, в количестве двадцати трех бутылок.

(продукция по акту о забраковке № 54)

Председатель комиссии Зам директора по системам

менеджмента качества___________В.Н. Котович

Зам. директора __________________А.А. Позднякова

Зам. директора по производству_________В.В. Якубеня

Начальник ПТЛ_________________ Т.К. Приходкина

Рис. 12. Акт о списании (утилизации)

Экономист составляет калькуляцию ущерба от утилизации. В случае, когда несоответствующая продукция не представляет опасности для потребителя, дальнейшие действия с ней осуществляются согласно стандарта организации [7].

«Система менеджмента безопасности пищевых продуктов. Система управления качеством и безопасностью пищевых продуктов на основе анализа рисков и критических контрольных точек».

К исправимому браку относят:

-наполнение бутылки с отклонениями по объему;

-с внутренними включениями (осколки стекла, мелкие посторонние включения);

-сливы с разбитых бутылок в разливном участке и складе готовой продукции, при проверке точности дозирования.

К неисправимому браку относят:

-образуется в процессе производства водно-спиртового раствора, используемого для заполнения угольной колонны при загрузке е свежим активным углем, в случае несоответствия ее физико-химических показателей требованиям ТНПА;

-проливы из стаканов разливного автомата;

-сливы из конвейеров;

-остатки водно-спиртовой жидкости после ополаскивания сувенирной посуды;

-остатки исправимого брака особых водок и ликероводочных изделий, которые не могут быть использованы в производстве продукции более месяца;

-остатки изделий после зачистки емкостей перед капитальным ремонтом;

-отгоны после регенерации угля в угольно-очистительной батарее;

-промывка линий при переходе на производство других видов ликероводочных изделий;

-остатки изделий, собранных с пола;

-составные спиртовые полуфабрикаты собственного приготовления по органолептическим показателям, не соответствующие требованиям ТНПА;

-ликероводочные изделия, имеющие неустранимые дефекты во вкусе или аромате, не соответствующие по физико-химическим показателям и показателям безопасности требованиям нормативных и технологических документов, которую нельзя использовать для приготовления ликероводочных изделий.

Неисправимый брак собирают в отдельные идентифицированные емкости «неисправимый брак» и отправляют на спиртзавод для извлечения спирта.

Организация несет ответственность за качество и безопасность поставленной продукции потребителю в течение срока годности продукции при соблюдении потребителем требований условий хранения, указанных в ТНПА на продукцию и доведенных до сведения потребителя.

Выявление несоответствующей продукции осуществляется потребителем на стадии приемки продукции и ее реализации в торговой сети, а также при появлении жалоб и претензий от покупателей. Письменные жалобы, поступившие в организацию, регистрируются секретарем в соответствующем журнале и передаются заместителю директора по системам менеджмента.

По факту сообщения о выявлении несоответствующей продукции к потребителю выезжает представитель организации.

Представитель организации совместно с потребителем проводит анализ всех причин и обстоятельств образования несоответствующей продукции, в том числе условия транспортирования, хранения и реализации у потребителя.

При подтверждении факта несоответствия продукции требованиям ТНПА по вине организации и обоснованности жалобы потребителя составляется акт о забраковке продукции. Несоответствующая продукция доставляется на предприятие, изолируется до принятия решения о действии с ней, идентифицируется биркой «Забракована».

3.3 Данные о выполнении плановых показателей реализации политики предприятия в области качества

В прошедшем 2018 году СМК предприятия функционировала в соответствии с требованиями стандартов СТБ ИСО 9001 и DIN EN ISO 9001, что было подтверждено в ходе совмещенного аудита в марте 2019 года, и развивалась в соответствии с Политикой предприятия в области качества и выделенными в рамках Политики приоритетными направлениями деятельности в области качества:

– в части совершенствования структуры управления и улучшения организации труда, в течение года структура управления предприятием изменялась 5 раз, что позволило улучшить управляемость организации;

– в части улучшения деятельности и повышения результативности процессов, связанных с потребителем наметился значительный прогресс, что принесло свои плоды в виде заключенных на 2019 год контрактов на поставку 1,5 млн. декалитров продукции, что в свою очередь в 1,75 раза больше, чем в 2018 году. Серьёзной проблемой остаётся реализация такого направления политики, как удовлетворение требований заинтересованных сторон в части выполнения договорных обязательств по срокам поставки продукции и отгрузки потребителю готовой продукции.

– в части развития средств производства, внедрения информационных технологий, рационального использования ресурсов было закуплено и внедрено, в том числе за счет средств инвестиционного фонда за 11 месяцев 2018 года 20 единиц оборудования, 46 единицы компьютерной техники, оснащенной соответствующим программным обеспечением, что позволило решить многие актуальные задачи производства.

Экономия энергоресурсов составила 14%, что почти в три раза превышает плановые показатели на 2018 год.

Проводилась работа в области управления персоналом, в частности, повышения компетентности персонала, а также мотивации и стимулирования его к качественному труду. Так, обучение на различных курсах (внешних и внутренних) прошли 55 человек, дифференцированно поднималась заработная плата в течение года 2 раза. Принятые целаправленные действия в данном направлении позволили в основном обеспечить подразделения завода квалифицированными кадрами и несколько снизить текучесть кадров.

В целом плановые показатели реализации Политики принятые на 2018 год по итогам 12 месяцев 2018 года и прогнозным показателям на начало 2019 года выполнены, за исключением уровня культуры производства, а также доли увольнений по инициативе работников.

Некоторые проблемы приобрели особую актуальность в связи с планируемым значительным увеличением объема выпускаемой продукции в 2018 году. Особенно остро стоит проблема улучшения процедуры планирования производства, без решения которой планы по выпуску продукции на 2019 год могут оказаться под угрозой срыва.

В истекшем году несколько уменьшилась доля несоответствующей продукции по причине недостаточной квалификации персонала. Однако до сих пор квалификация персонала всех уровней нуждается в повышении.

Недостаточная квалификация персонала приводила к принятию управленческих решений, не позволяющих в ряде случаев выполнить плановые задания по выпуску продукции. Таким образом, проблема организации обучения персонала на всех уровнях в 2019 году приобретает наибольшую актуальность и значимость.

По-прежнему остается стабильным качество выпускаемой продукции. Как известно, основное влияние на качество выпускаемой продукции оказывают пять основных факторов: персонал, оборудование, документация, материалы, сырье, а также окружающая среда. В текущем году работу по повышению качества продукции запланировано вести по всем пяти указанным направлениям, выделяя как приоритетные три: комплектование подразделений предприятия квалифицированными кадрами, замена и модернизация устаревшего оборудования, включая компьютерную технику и программное обеспечение для развития информационных технологий, повышение качества закупок.

В связи с увеличением в 2019 году доли продукции, поставляемой на рынок РФ, возрастает значимость данного вида продукции для предприятия и более остро стоит проблема укрепления наших позиций на данном сегменте российского рынка.

Данные о выполнении плановых показателей реализации политики предприятия в области качества приведены в приложении 2, таблице 1.

Заключение

В заключение можно отметить, что переход на рыночные отношения кардинально меняет взгляды на организацию производства, создающую условия для наилучшего использования техники и людей в процессе производства и тем самым повышающую его эффективность.

Традиционные подходы, рассматривающие организацию производства как его специализацию, кооперирование и концентрацию, как своеобразный «усилитель» использования основных средств, отходят на второй план.

На первый план выдвигаются новые цели производства, рассматривающие его как гибкое, способное в любой момент перестроиться на производство других видов продукции при изменении спроса, как оптимальное, функционирующее с наименьшими затратами, и как производство высокой культуры, создающее условия для выпуска высококачественной продукции точно в срок, способной противостоять конкурентной.

Все это говорит о многоплановости задач, стоящих перед организацией производства, решение которых позволит ответить на вопрос, что нужно делать на предприятии, чтобы успешно хозяйствовать.

На каждом предприятии имеются свои специфические задачи организации производства, в частности улучшения ассортимента и качества выпускаемой продукции. Цель в этом направлении заключается в совершенствовании производства, повышении качества продукции, освоении ее новых видов в существующих линейках, вывод на рынок продуктов, впервые предлагаемые покупателям. Производство, в свою очередь, должно поддержать продвижение товаров на качественном уровне, обеспечивая маркетингу необходимый уровень продаж.

Инвестиции в завтрашний день - повышение качества выпускаемой продукции.

Таким образом, проблема качества в современных условиях является важнейшим фактором повышения уровня жизни, экономической, социальной, оборонной и экологической безопасности.

В настоящей курсовой работе были исследованы организационные подходы и процессы производства на примере Брестского филиала ЗАО «Минский завод виноградных вин», деятельность которого связана с производством алкогольной продукции. Комплексный разбор материала позволил лучше разобраться в организации и управлении производством, приобрести и закрепить навыки в управлении качеством продукции.

Список используемой литературы

Правовые акты:

- Закон Республики Беларусь «О техническом нормировании и стандартизации» от 5 января 2004 г. № 262-З

- Закон Республики Беларусь об оценке соответствия техническим требованиям и аккредитации органов по оценке соответствия от 24.10.2016 № 437-З статья 1

- Кодекс Республики Беларусь от 26.07.1999 N 296-З «Трудовой кодекс Республики Беларусь» раздел 5, глава 37

- Постановление Кабинета Министров Республики Беларусь от 8 июля 1996 г. № 444. Об утверждении Положения о поставках товаров в Республике Беларусь

- Постановление Совета Министров Республики Беларусь от 3 сентября 2008 г. N 1290 «Об утверждении положения о приемке товаров по количеству и качеству

Государственные стандарты:

- ГОСТ Р ИСО 9001-2015 Системы менеджмента качества требования ISO 9001:2015. – М.: «Стандартинформ», 2015. – с. 9

- Международный стандарт ISO 22000 Система менеджмента безопасности пищевой продукции. Требования к организации, участвующей в пищевой цепочке. Перевод В.В.Алексина, научно-техническое редактирование В.А.Качалова редакция от 08.06.2006. Ссылочный номер ISO 22000:2005(Е). – 14 – 18 с.

- СТБ ИСО/МЭК 17025-2007 «Общие требования к компетентности испытательных и калибровочных лабораторий», Госстандарт Минск, 2007 г. – с. 2

Нормативные акты:

- Стандарт организации. Система менеджмента безопасности пищевых продуктов РК СМБПП 01–2012 Руководство по безопасности пищевых продуктов производство и хранение безалкогольных напитков, сидровых материалов, сидров особых газированных, водок, ликероводочных изделий, розлив и хранение виски, утвержденный директором Брестского филиала ЗАО «Минский завод виноградных вин», введен в действие приказом от 01.08.2012 № 84.– 2-35 с.

- Положение о производственно-технологической лаборатории утвержденный директором Брестского филиала ЗАО «Минский завод виноградных вин», введен в действие приказом от 01.06.2018 № 53.– 2-11 с.

Источники на русском языке

- Аристов О.В. Управление качеством: Учеб. пособие для вузов. – М.: ИНФРА-М, 2003. – 5 с.

- Басовский Л.Е., Протасьев В.Б. Управление качеством: Учебник. – М.: ИНФРА-М, 2001. – 24-30 с.

- Борисов С. Г., Васильев В. Н. Основы предпринимательства и организации производства: Учеб. пособие. – М.: «Издательство Машиностроение – 1», 2000. – 34-35 с.

- Золотогоров В.Г. Организация и планирование производства: Практ. Пособие. –Мн.: ФУАинформ, 2001. – 170-180 с.

- Золотогоров В.Г. Организация производства и управление предприятием: Учеб. пособие/ В.Г. Золотогоров –Мн.: Книжный дом, 2005. – 433 с.

- Ильин А. И. Планирование на предприятии: Учеб. пособие: Стратегическое планирование. — Минск: Новое знание, 2000. – 45-48 с.

- Кабушкин Н.И. Основы менеджмента. М.: 1996. – с. 9

- Косинская С.В. Менеджмент: Учебное пособие. — Мн.: 2002, ЗАО «Веды». – с. 12

- Литвинова А. В. Управление качеством продукции: Учебное пособие.: Издательство Волгоградского государственного университета, 2001. — 100 с.

- Мильнер Б. З. Теория организации: Учебник. – М.: ИНФРА-М, 2002. . – с.15

- Новицкий Н.И. Организация промышленного производства6 учеб. пособие/ Н.И. Новицкий, А.А. Горюшкин; под ред. Проф. Н.И. Новицкого. – Минск: РИПО, 2008. – 324-342 с.

- Планирование на предприятии (организации): учебник/ под ред. Э.А. Афитов – М.: Инфра-М, Минск. «Новое знание», 2015. – 85-88 с.

- Райцкий К.А. Экономика предприятия Учебник для вузов — 3-е издание. М.: – Издательско-торговая корпорация «Даньков и К», 2002. – 85 с.

- Синица Л.М. Организация производства: учебник для студентов высш. учеб. заведений, по специальности «Экономика и управление на предприятии»: 2-е изд./ Синица Л.М. – Минск: ИВЦ Минфина, 2011. – 377-408 с.

- Фатхутдинов Р.А. Организация производства: Учебник. – 3-е изд. перераб. и доп. – М.: Инфра-М, 2007. – 482-486 с.

- Фейгенбаум А. Контроль качества продукции: Сокр. пер. с англ./Авт. предисл. и науч. ред. А.В. Гличев. - М.: Экономика, 1986. – 471 с.

Электронные ресурсы:

- http://www.consultant.ru - справочная правовая система (дата обращения: 16.05.2019).