Разработка регламента выполнения процесса «Складской учет» (Логистический процесс на складе)

Содержание:

ВВЕДЕНИЕ

Склад является важным звеном логистической системы. Эффективное управление складской деятельностью является одной из основных логистических задач компаний. Для осуществления складской деятельности вопрос автоматизации процессов является первостепенным, так как именно автоматизация позволяет управлять работой склада с максимально возможной эффективностью. В современном мире даже сложно представить складское хозяйство без информационной системы.

Основным методом автоматизации склада является внедрение WMS-системы. Warehouse Management System (WMS)- это система, позволяющая автоматизировать все бизнес-процессы на складе. Автоматизация склада, основанная на внедрении WMS-систем, позволяет значительно сократить операционное время на складе, упорядочить все складские процессы и увеличить производительность работы сотрудников.

Актуальность данной темы объясняется тем, что любому складскому хозяйству постоянно необходима некоторая модернизация, ведь постоянно появляются новые технологии, которые позволяют усовершенствовать работу склада, поэтому нужно стараться использовать новейшие технологии в целях удержания позиции на рынке складских услуг.

Цель работы- оптимизировать работу складского хозяйства с помощью наиболее подходящей WMS-системы.

Задачи, которые были выделены:

- ознакомиться с теоретическими аспектами логистики складирования;

- рассмотреть ключевые функции складов;

- изучить теоретические основы WMS-систем;

- проанализировать работу WMS-систем;

- рассмотреть, какие виды WMS-систем бывают;

- ознакомиться с различными WMS-системами.

Объект исследования- ООО «СК ПАРНАС».

Предмет исследования- WMS- система.

ГЛАВА 1. Описание организационно-экономического состояния предприятия

1.1 Общая характеристика предприятия

Организационная структура предприятия

ООО «СК Парнас» является складом, находящимся на севере города Санкт-Петербурга по адресу: Домостроительная улица, дом 12 литера А.

Помещение не является собственностью ООО «СК Парнас», а берется в аренду. Средняя стоимость аренды квадратного метра схожего по характеристикам и местоположению помещения – 400 рублей.

Данное предприятие предоставляет услуги разгрузки, хранения и погрузки товаров.

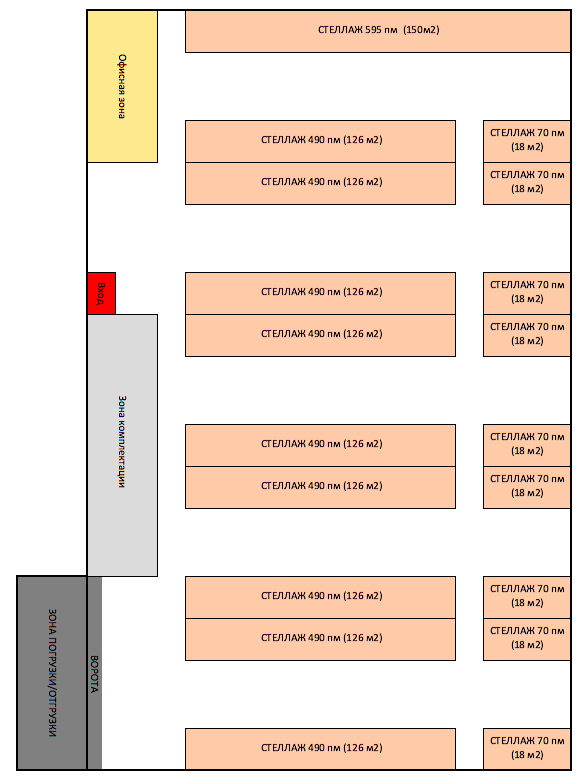

Общие показатели склада «СК Парнас»:

а) общая площадь склада составляет 4300 квадратных метров

б) площадь складского помещения 4200 квадратных метров

в) высота потолков составляет 10 метров

г) количество паллета мест равно 5135 штукам

д) 3 зоны хранения

з) 14 работников

Примерная схема склада:

Рисунок 1 – Схема склада «СК Парнас»

На складе используются паллеты двух видов:

а) европаллеты (являются наиболее используемыми)

- размеры составляют 800*1200*145 мм;

- маркируется европаллет фирменным клеймом «EUR» в овале, выжженным на паллете.

б) финские паллеты

- размеры составляют 1000*1200;

- маркируется клеймом «FIN».

Для перемещения товаров по территории склада используются вилочные погрузчики, а также ричтраки в количестве 3 и 2 штуки соответственно:

а) два вилочных погрузчика Jungheinrich EFG 113. Основные характеристики:

- высота подъема (для стандартной телескопической мачты);

- от 2300 До 6500 mm;

- грузоподъемность / груз;

- от 1,00 До 1,50 t;

- максимальная производительность при минимальном уровне расхода энергии;

- просторное рабочее место для оператора;

- процессорная электроника переменного тока с возможностью обновления;

- для блочного штабелирования, ширина – всего 990 мм;

- рукоять управления типа solo- или multiPILOT (опция).

Рисунок 2 – Вилочный погрузчик Jungheinrich EFG 113 [48]

б) Вилочные погрузчики дизельные DFG/TFG 430. Основные характеристики:

- высота подъема (для стандартной телескопической мачты);

- от 2900 До 7500 mm;

- грузоподъемность / груз;

- от 2,50 до 3,50 t;

- ведущий мост Jungheinrich с необслуживаемым многодисковым тормозом;

- высокая производительность при низком расходе топлива и высокий уровень устойчивости движения;

- ориентированное на оператора, эргономичное, функциональное, безопасное рабочее место с низким уровнем вибраций;

- современный дизайн обеспечивает отличный обзор во всех направлениях;

- надёжный промышленный двигатель kubota с высоким крутящим моментом на низких оборотах.

Рисунок 3- Дизельный вилочные погрузчик Jungheinrich DFG 430 [48]

в) Ричтраки ETV 110

Основные характеристики:

- высота подъема (для стандартной телескопической мачты);

- от 5300 до 5300 mm;

- грузоподъемность / груз;

- от 1,00 до 1,20 t;

- экономия пространства благодаря оптимальной конструкции штабелера;

- точное управление гидравлическими функциями благодаря системе solopilot;

- рулевое управление с электроприводом, поворот рулевого колеса на 180°;

- высокий уровень безопасности движения благодаря системе curvecontrol.

Рисунок 4 – Ричтрак Jungheinrich ETV 110 [48]

SWOT-анализ деятельности предприятия

Одним из самых популярных методов анализа в стратегическом планировании компаний- SWOT-анализ [3].

SWOT-анализ позволяет на основе анализа данных о компании выделить основные возможности и угрозы, а также сильные и слабые стороны компании [26].

Основная цель SWOT анализа — исследование мощных и уязвимых сторон компании. Его результаты вскроют главные изъяны и помогут избежать очевидных ошибок. По сути SWOT — это метод стратегического планирования, который через выявление преград и преимуществ компании позволяет:

- отсечь все ненужные действия, забирающие ресурсы компании;

- определить приоритетные направления затрат;

- обособиться от конкурентов и ускорить рост бизнеса.

Аббревиатура SWOT расшифровывается так:

- S-strengths (сильные стороны). Это группа факторов описывает те аспекты в деятельности склада, которые являются его преимуществами и позволяют удерживать свои позиции на рынке;

- W-weaknesses (слабые стороны). Это те показатели, которые препятствуют дальнейшему развитию деятельности;

- O-opportunities (возможности). Возможности характеризуют все потенциальные условия, которые помогут компании улучшить свои показатели эффективности;

- T-threats (угрозы). Угрозы означают те факторы, которые могут внезапно произойти и выбить работу складского хозяйства из привычного ритма, тем самим ослабив его позиции.

SWOT-анализ предприятия «СК ПАРНАС».

Сильные стороны:

- высокая рентабельность;

- большой опыт работы в данной сфере;

- большая клиентская база.

Слабые стороны:

- использование старого оборудования;

- плохая техническая оснащённость.

Возможности:

- перспективы для расширения.

Угрозы:

- высокая конкуренция;

- риск повышения цены на аренду.

На данном складе в качестве информационной системы «1С: Логистика: Управление складом». Это система, разработанная компанией AXELOT основе 1С- самой популярной технологической платформе в нашей стране. Система позволяет управлять работой небольших складов. Данная система способна:

- осуществлять учет грузов;

- вручную размещать товар на складе;

- перемещать товар по указанным адресам;

- резервировать товар для отгрузки.

Несмотря на то, что платформа 1С так популярна в России и имеет широкое применение, применение информационной системы «1С: Логистика: Управление складом» кажется недостаточным в условиях постоянно растущего рынка и непрерывного процесса автоматизации складских хозяйств. Многие операции в используемой системе совершаются вручную, что приводит к относительно высокому уровню ошибок, потерь и пересортицы, что в свою очереди влияет на репутацию склада. Сегодня практически все руководители стремятся к минимизации влияния человеческого фактора в работу своих предприятий, а использование такой устаревшей системы как «1С: Логистика: Управление складом» препятствует развитию склада.

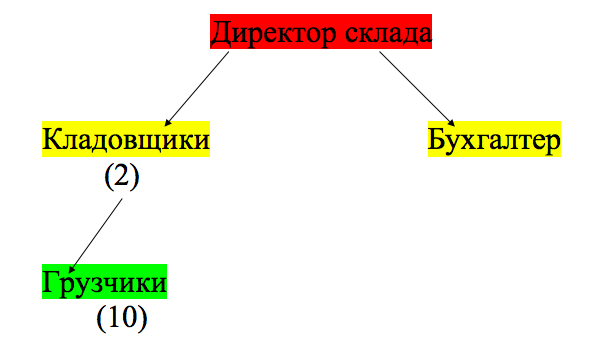

1.2 Организационная структура предприятия

На складе трудоустроены 14 человек: директор компании, бухгалтер, 2 кладовщика и 10 грузчиков.

Рисунок 5 – Организационная структура предприятия

Должностные обязанности сотрудников склада:

а) должностные обязанности кладовщика склада;

- учет хранящегося на складе товара;

- осуществление ведения отчётности склада;

- осуществление процедуры инвентаризации, а также формирование ее итогов;

- создание документов о списании товаров;

- отслеживание поддержания порядка;

- содержание товаров в необходимых для них условиях;

- осуществление наблюдения и координации других сотрудников на предприятии;

- осуществление всех требований вышестоящих руководителей, связанных с работой предприятия.

б) должностные обязанности бухгалтера:

-

-

- выполнение бухгалтерского учёта;

- выплата заработной платы сотрудникам;

- выполнение налогового учёта;

- подача налогового отчёта в налоговую службу.

-

1.3 Логистический процесс на складе

Логистические функции разделяются на ряд логистических операций, таких как:

- разгрузка;

- приемка товаров;

- хранение и размещение;

- комплектование и упаковка;

- погрузка;

- перемещение товаров по территории склада;

- отборка из мест хранения необходимого товара.

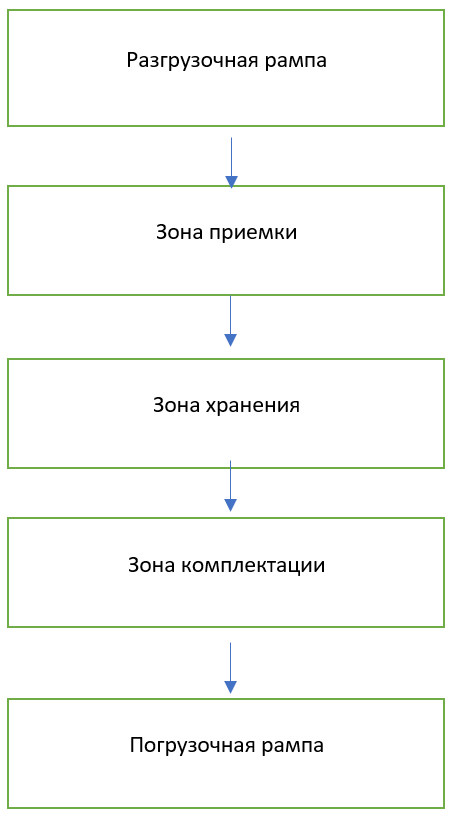

Логистический процесс можно разделить на следующие части:

- Операции, координирующие складскую деятельность со службой, отвечающей за закупки;

- Операции, которые напрямую связаны с обработкой груза и сопутствующие документы;

- Операции, координирующие складскую деятельность со службой, отвечающей за продажи;

- Организация работы закупки происходит путем осуществления операций по обеспечению запасами, контролируя процесс поставки;

- Снабжение запасами. Главной целью снабжения является обеспечение склада максимальным количеством грузов, которые склад способен обработать, на данный момент времени при удовлетворении всех заказов клиентов. Из-за этого необходимое для закупки количество запасов нужно координировать со службой продаж и возможностями склада.;

- Контроль за поставками. Осуществлять наблюдение за прибытием необходимо, так как это позволяет максимизировать используемую площадь склада, уменьшить время хранения запасов, что приведет к повышению оборота товаров на складе.

- Переработка груза и документооборот;

- Разгрузка и приемка грузов. При погрузочно-разгрузочных работах происходит самый близкий технический контакт между складом и всеми другими участниками логистического процесса. Места погрузки-разгрузки подготавливаются в соответствии с договором поставки к необходимому ТС, и необходимому оборудованию. Все это делается для того, чтобы оптимизировать работу данной зоны, вследствие чего сократятся простои ТС. Так же это позволит быстрее освобождать зону, что будет способствовать увеличению объемов принимаемого груза. Способ проведения погрузочно-разгрузочных работ зависит от типа груза и ТС;

- Внутрискладская транспортировка. Под внутрискладской транспортировкой подразумевается следующее перемещение груза:

Рисунок 6 - Последовательность перемещения груза

- Перемещения груза по территории склада осуществляется с помощью подъемно-транспортных машин;

- Складирование и хранение. Данных процесс подразумевает расположение и постановку товара на хранение. Главным правилом для эффективного хранения является оптимальное использования всего места в зоне хранения. Для этого необходимо, чтобы вся техника была приспособлена под использование на данном складе. В свою очередь проходы на складе должны удовлетворять условиям эксплуатации оборудования;

- Транспортировка заказов может быть выполнена самим складом или же заказчиком. Последний вариант целесообразен для заказчика лишь в том случае, когда заказываются партии, объем которых равен вместимости ТС и при этом у потребителя не изменяются объемы запасов. При других случаях доставка складом является более предпочтительной [27].

ГЛАВА 2. Теоретические основы логистики складирования

2.1 Склад: определение, виды и функции.

Склады делятся на следующие виды:

а) По размеру:

- небольшие склады до 1000 квадратных метров,

- огромные склады, именуемые складами-гигантами площадью в несколько тысяч метров квадратных.

б) По высоте укладки грузов:

- подразумевающие использование транспортных средств, способных поместить товар в нужное место;

- не подразумевающие использование транспортных средств.

в) По конструкции:

- закрытые - находятся в отдельных помещениях;

- полузакрытые – не имеют одной или более стен;

- открытые – находятся на специально оборудованных площадках, вне помещений;

- площадки под навесом.

г) В зависимости от режима хранения:

- требующий специального режима (Отапливаемые, неотапливаемые, холодильники, с фиксированным температурно-влажностным режимом);

- не требующий.

д) В зависимости от стадии движения материального потока:

- склады снабжения;

- склады производства;

- склады распределения.

е) В зависимости от вида продукции [10]:

- склады сырья;

- склады материалов;

- склады комплектующих;

- склады незавершенного производства;

- склады готовой продукции;

- склады тары;

- склады остатков и возвратных отходов;

- склады инструмента.

ж) В зависимости от пользования (принадлежности материального потока):

- склад индивидуального пользования (закрытый) - хранение продукции одной организации и торговой сети;

- склад коллективного пользования (открытый.

з) В зависимости от формы собственности:

- склады, принадлежащие самой организации;

- склады в аренде;

- коммерческие склады;

- склады государственных и муниципальных организаций;

- склады общественных и некоммерческих организаций, ассоциаций и т. п.

и) В зависимости от масштаба деятельности:

- центральные склады;

- региональные склады;

- местные склады.

к) В зависимости от участников логистической системы:

- склады производителей;

- склады торговых организаций;

- склады торгово-посреднических организаций;

- склады транспортных организаций;

- склады экспедиторских организаций;

- склады логистических операторов;

- склады организаций по грузопереработке;

- склады прочих логистических посредников.

л) В зависимости от функционального назначения:

- склады буферных запасов (для снабжения производственных процессов);

- склады длительного хранения (сезонного, резерва);

- транзитно-перевалочные склады (склады-платформы, грузовые терминалы);

- склады комиссионирования (формирование ассортимента и комплектация партий груза в соответствии с заказами клиентов);

- склады сохранения (прием товаров на временное хранение);

- распределительные (дистрибьюторские) центры;

- специальные склады (таможенные склады, склады остатков и отходов и т. п.).

м) В зависимости от степени механизации (технической оснащенности):

- немеханизированные;

- механизированные;

- комплексно-механизированные;

- автоматизированные и автоматические.

2.2 Оптимизация работы склада.

Основной целью производства является удовлетворение потребностей конечных потребителей. Вместе с тем производитель желает достичь конечного результата с минимальными издержками [1]. Для достижения данных целей, между участниками логистических коммуникаций необходим соединительный элемент движения материальных потоков. Таким элементом является склад. [8]

Рассматривая склад с данной позиции, под складской деятельностью мы будем понимать уровень экономических и технологических показателей компаний, используемых для анализа эффективности функционирования складов. Эффективность складской деятельности сопряжена с соблюдением ряда принципов [44]. Оценить эффективность можно по двум показателям - интенсивность работы складских и производственных помещений, и рациональность использования производственных и складских площадей помещений.

Осознание проблем управления складскими помещениями, использование практики других предприятий и вовремя реализованная инвестиция в проекты управления складом, помогут предупредить последствия серьезных проблем и получить эффект от проведенной модернизации технологии работы склада [45].

Многие составляющие могут тормозить развитие склада, например: использование изношенного оборудования, устаревшие техники выполнения работ, неграмотные работники и нерационально организованная работа [24].

Для того, чтобы все перечисленные проблемы были решены, необходимо верно определить дальнейший путь развития склада [20].

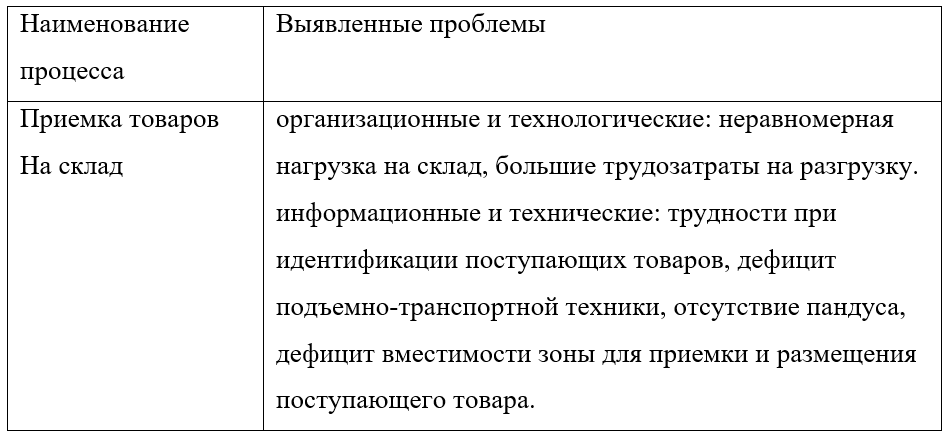

Процесс оптимизации состоит из следующих последовательных этапов:

а) Исследование технологических процессов.

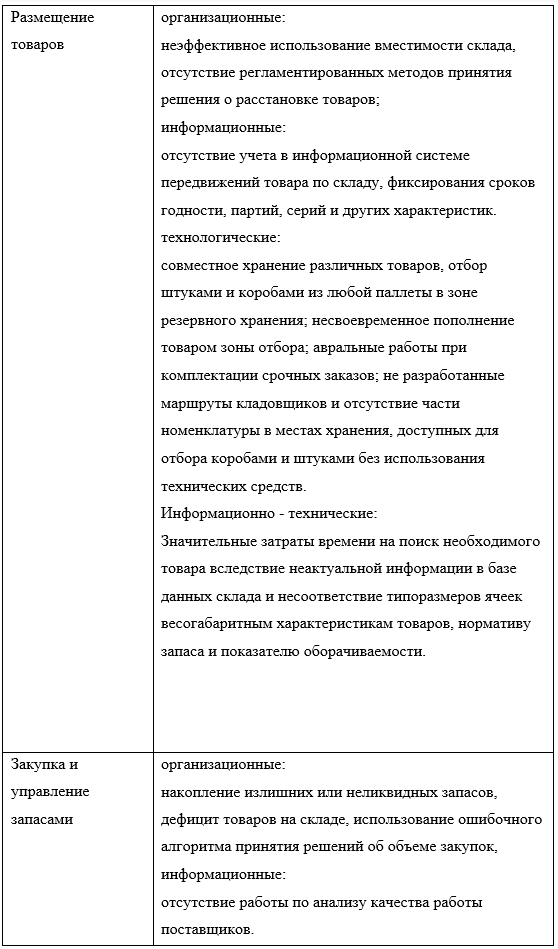

Таблица 1 - Проблемы в процессе складской деятельности

Продолжение таблицы 1

Продолжение таблицы 1

б) Разработка объемно-планировочных решений.

Проанализировав таблицу, можно сделать вывод, что нерациональное использование складских площадей, а также их неверное соотношение к товарообороту являются главными проблемами на большинстве складов.

Этап разработки объемно-планировочных решений в свою очередь включает два подэтапа:

- Определение количества и конструкции мест хранения и зонирование склада.

Это начальный подэтап, который заключается в том, чтобы правильно сопоставить количество имеющихся мест с количеством товара, его весовыми и габаритными характеристиками.

- Разработка алгоритмов эффективного размещения товаров

Заключительный подэтап на котором следует выработать механизм размещения товаров по местам, маршрутов комплектации и перемещения товаров внутри склада, способов сокращения времени сбора заказов, простоев оборудования и техники.

в) Проектирование технологии работы склада.

Все операции, осуществляемые на складе, должны быть тщательно проработаны и изложены в инструкциях. Инструкции подробно описывают состав работ, необходимую информацию, используемое оборудование и технику, правила составления внутренних и исходящих документов и отражения всех операций в информационной системе. Инструкции составляются под каждого сотрудника персонала и для каждой складской операции, как регулярной, так и периодически выполняемой.

Наличие инструкций упрощает мониторинг склада и принятие управленческих решений и способствует улучшению взаимодействия в коллективе работников и росту ответственности, равномерному распределению нагрузки на каждого сотрудника склада, максимальному использованию функционала системы автоматизации.

г) Подготовка склада к внедрению изменений и внедрение.

Процесс оптимизации в первую очередь подразумевает доработку информационных систем или модернизацию ИТ поддержки системы управления. С внедрением новой технологии неразрывно связано обучение персонала и изменение планировки склада.

На данном этапе обязательно должны участвовать эксперты – логисты, их роль чрезвычайно важна, поскольку они с легкостью проконтролируют процесс внедрения изменений, скорректируют процесс, протестируют нововведённые элементы информационной системы, разработают инструкций и обучат персонал, что в свою очередь позволит сократить риски переходного этапа и добиться максимального результата от преобразований.

2.3 Система управления складом WMS

Рассмотрим преимущества системы управления складом WMS

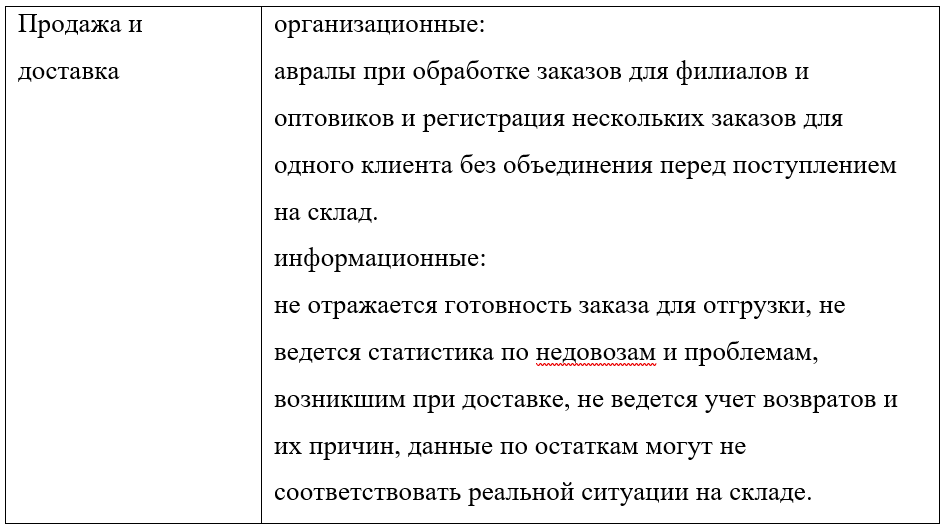

Таблица 2 - Функционал и последствия внедрения системы управления складом WMS [43]

Продолжение таблицы 2

Таким образом, система управления складом WMS может использоваться в различных отраслях предпринимательской деятельности (на предприятиях пищевой промышленности и на различных заводах, в оптовой и в розничной торговле) [47]. Однако, существуют склады, на которых внедрять систему управления складом WMS не имеет смысла, поскольку это может оказаться малоэффективным, к таким можно отнести склады, заполненные одинаковым товаром или не предполагающие наличия широкого ассортимента [46].

ГЛАВА 3. Разработка регламента выполнения процесса «Складской учет» ООО «СК ПАРНАС»

3.1 Выявление проблемы склада «СК Парнас»

В ходе анализа работы компании СК «Парнас» были выявлены следующие проблемы:

Таблица 3 – Проблемы работы компании «СК Парнас»

|

Проблема |

Причина |

Решение |

|

Большое время на комплектацию заказов |

Сотрудники сами определяют порядок сборки заказов |

Внедрить абсолютно новую WMS систему |

|

Большой процент ошибок при приемке/отгрузке |

Человеческий фактор |

3.2 Выбор информационной системы управления складом

Для того, чтобы выбрать такой специфический продукт, как WMS система, необходимо прежде всего определить, подойдет внедрение готовой продукции с последующей модификацией, представленной на рынке, или же заниматься поиском разработчика, способного создать ПО, сделанное по заказу специально для данного предприятия [21].

Разработка новой системы не является целесообразной, так как большинство процессов на данном складе являются типовыми, которые способен решить готовый продукт, существующий на рынке.

Сегодня на рынке WMS-систем представлено огромное количество различных вариантов. Но несмотря на это, для рассматриваемого склада нужно выбрать именно ту систему, которая бы максимально удовлетворяла все потребности [11].

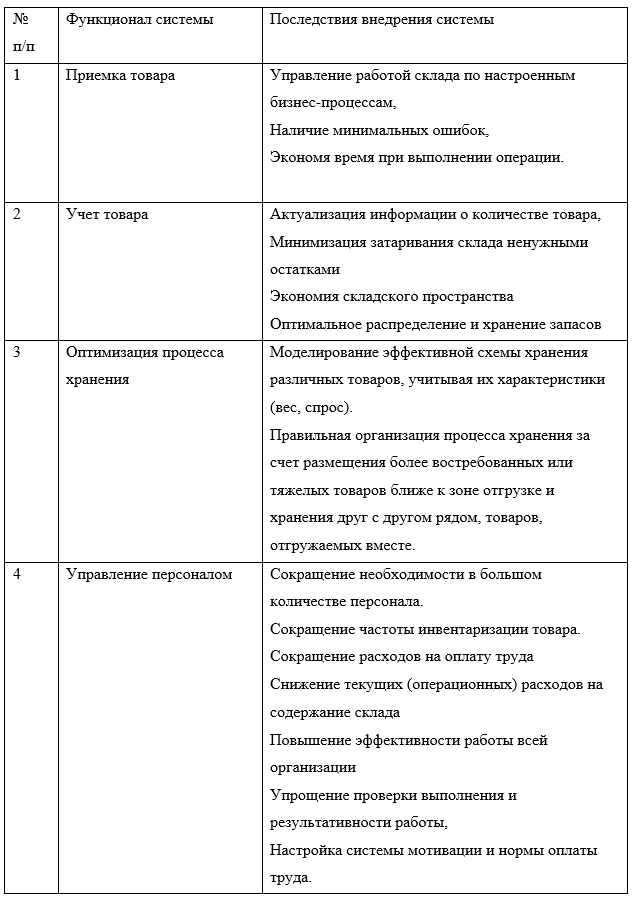

Рисунок 7 - Лидеры по количеству внедрений систем управления складом

Для выбора готовой WMS системы необходимо тщательно проанализировать рынок WMS систем, ведь на данный момент он очень обширный и предлагает широкий выбор с сильно разнящимися возможностями, ценами и временем внедрения [31].

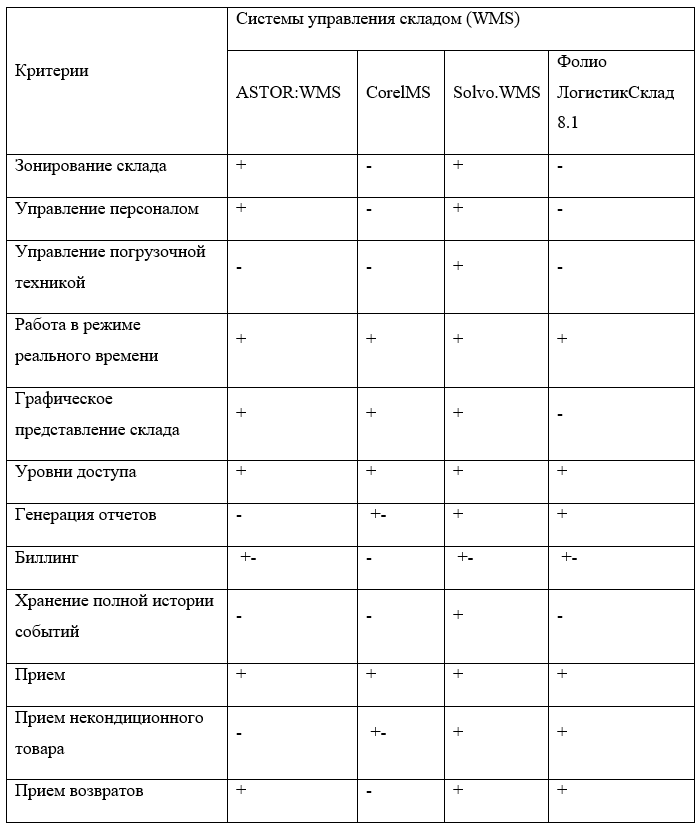

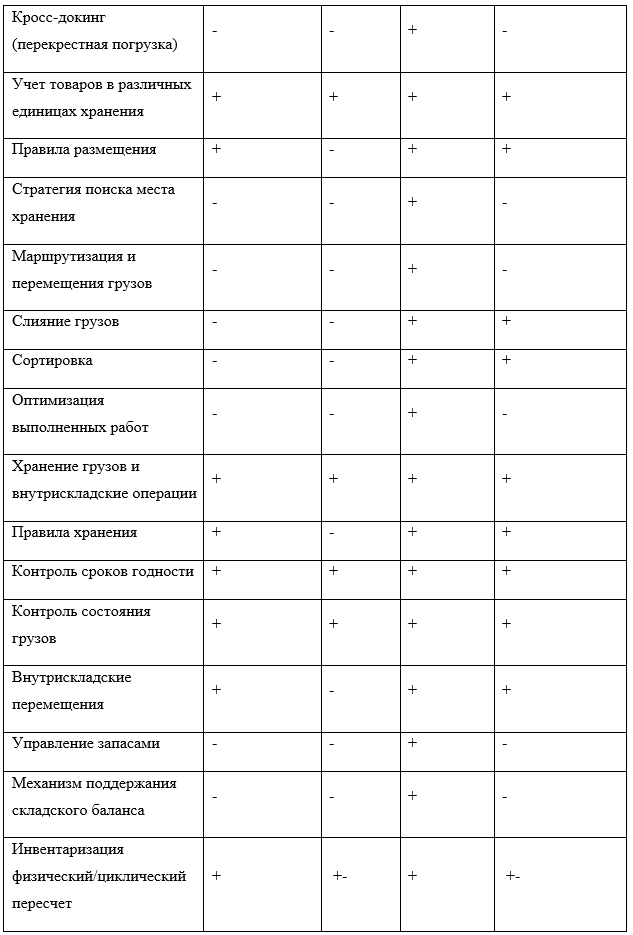

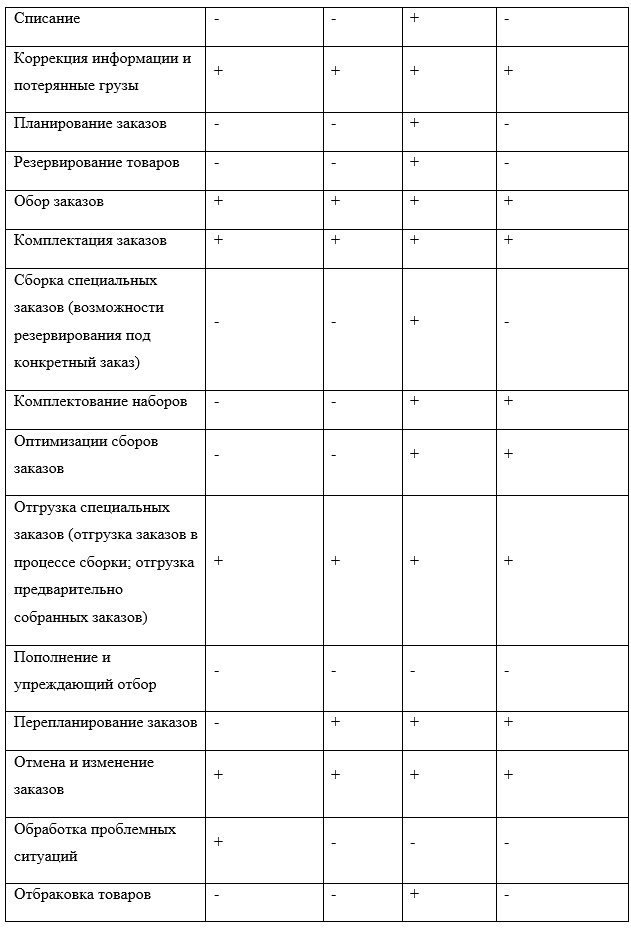

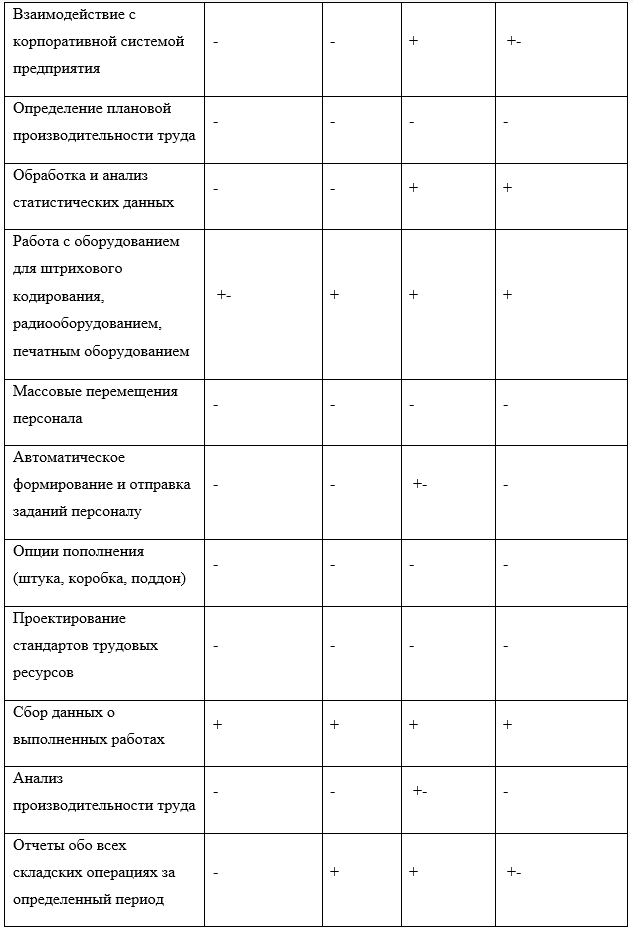

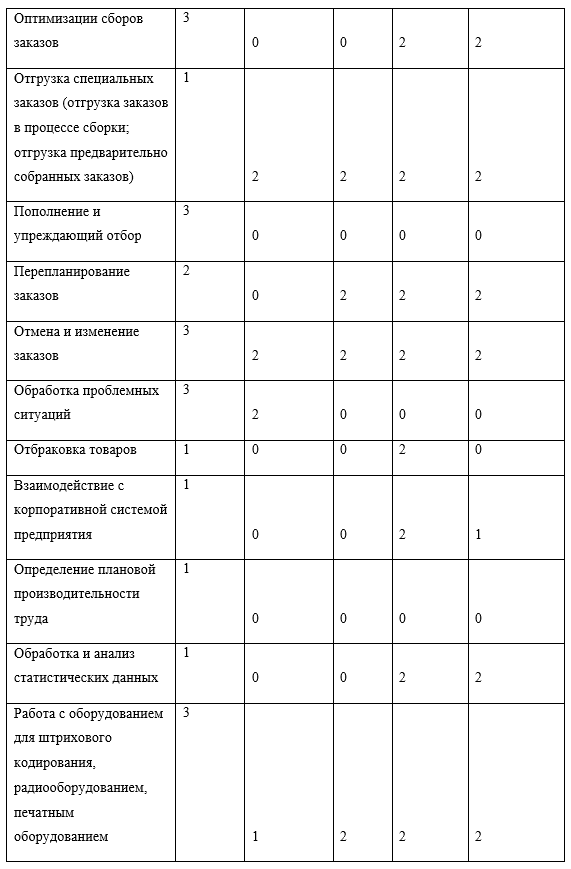

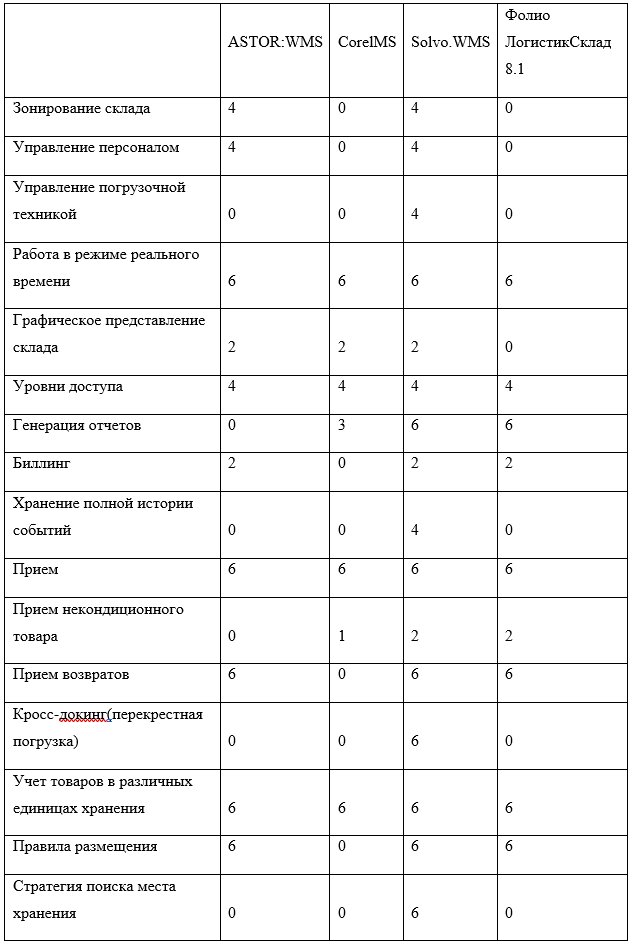

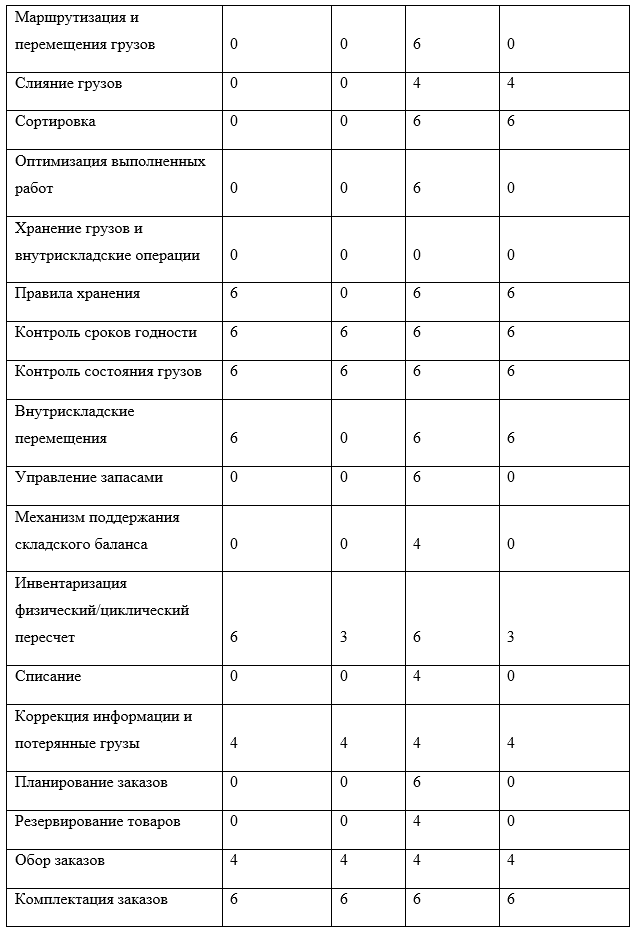

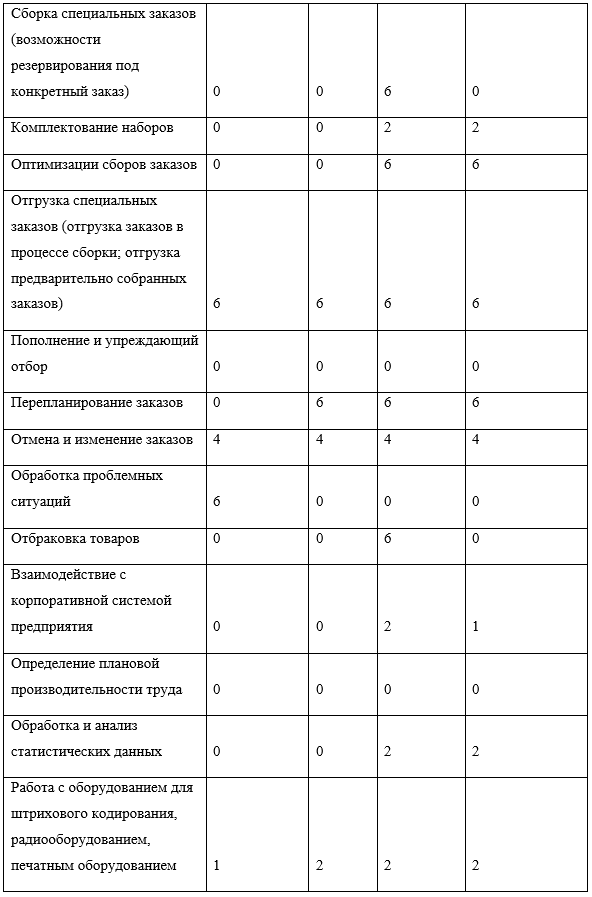

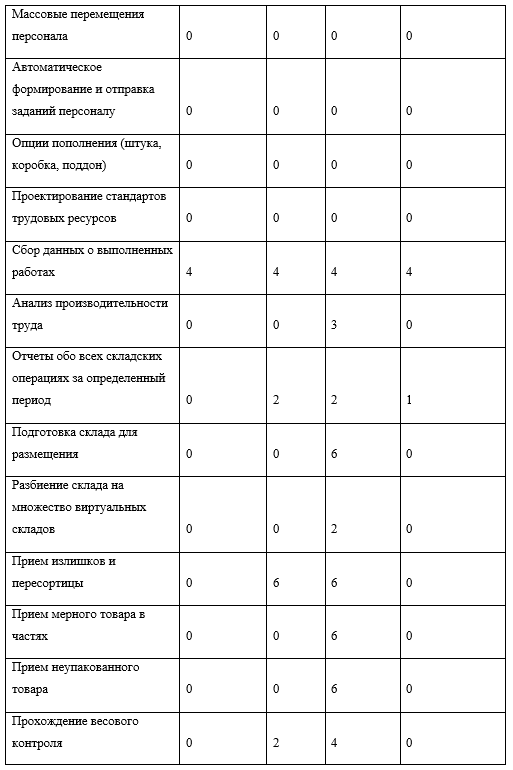

Для выбора готовой WMS системы необходимо тщательно проанализировать рынок WMS систем, ведь на данный момент он очень обширный и предлагает широкий выбор с сильно разнящимися возможностями, ценами и временем внедрения. Для наиболее объективной оценки эффективности для данного предприятия той или иной системы, необходимо сравнить функционал. Данное сравнение показано в таблице.

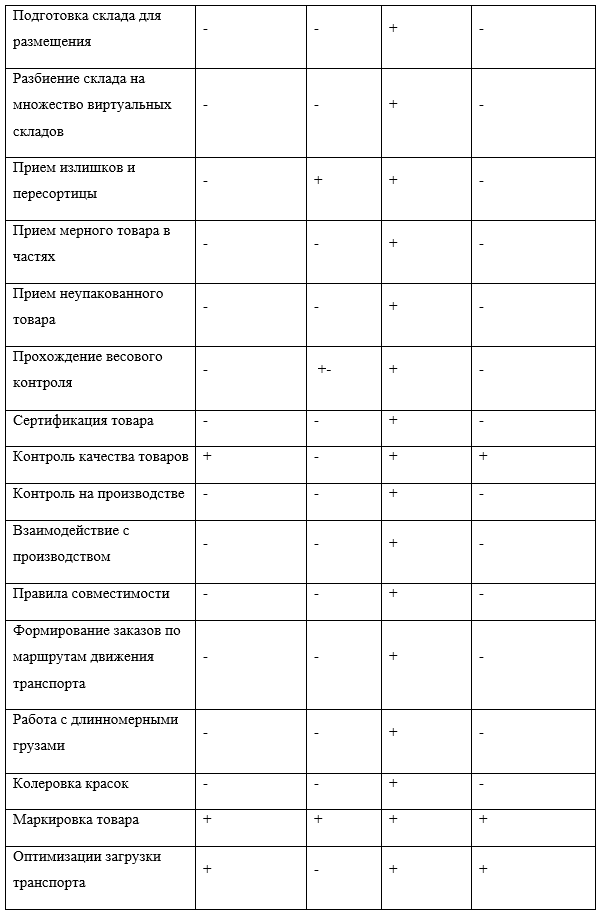

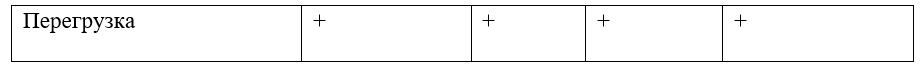

Для сравнения выбран широкий перечень возможностей, которые в большей или меньшей степени важны для склада «СК Парнас». В таблице действуют следующие обозначения:

- знак «+» обозначает, что в базовой версии данной wms системы присутствует данная функция;

- знак «+-» обозначает, что в базовой версии данной wms системы не присутствует данная функция, а лишь в дополнительной опции;

- знак «-» обозначает, что в данной wms системы данная функция полостью отсутствует.

Таблица 4 – Сравнение WMS систем по функционалу

Продолжение таблицы 4

Продолжение таблицы 4

Продолжение таблицы 4

Продолжение таблицы 4

Продолжение таблицы 4

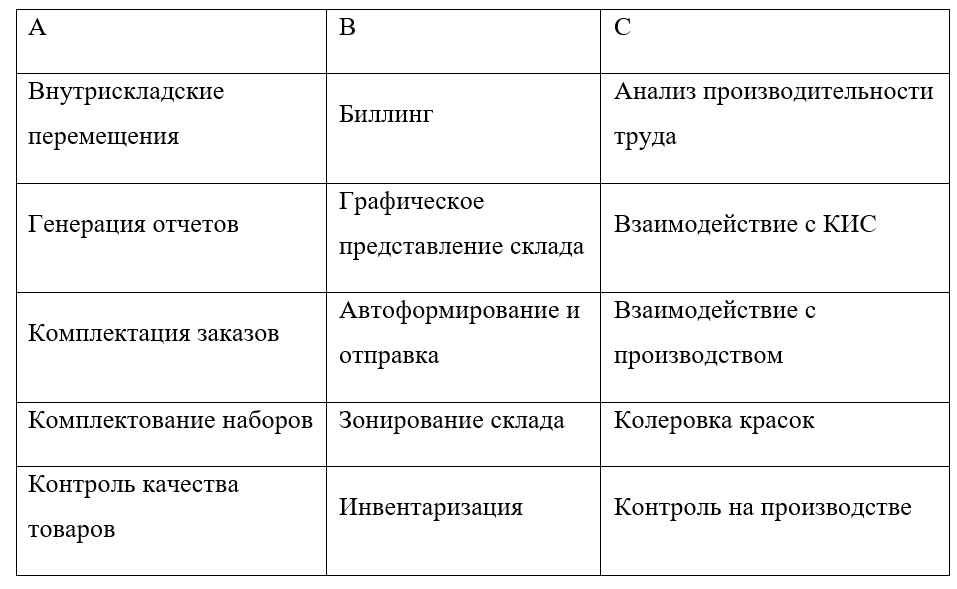

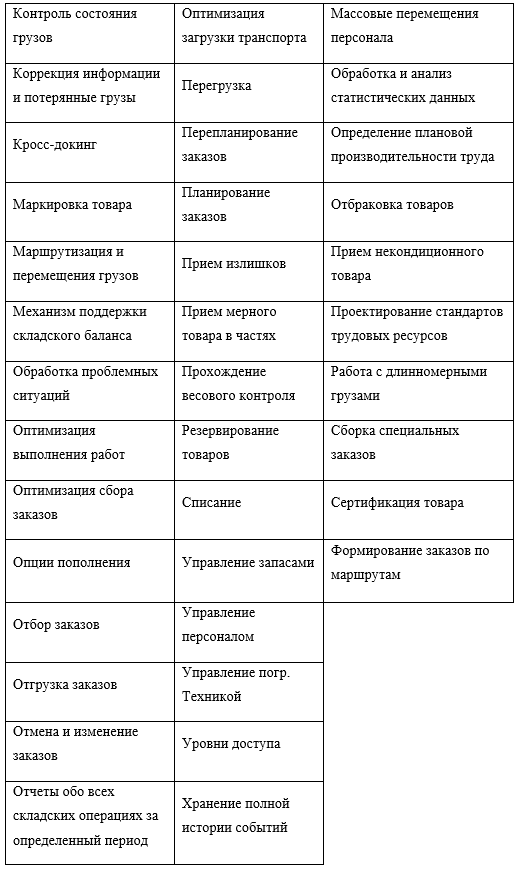

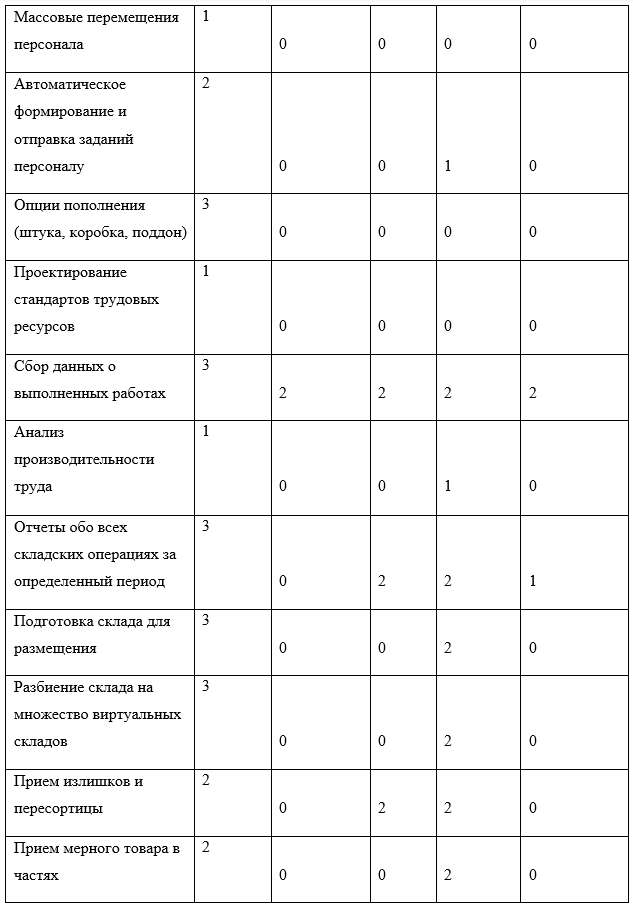

После того, как таблица готова, необходимо расставить приоритеты среди всех 72 функций, так как не все из них могут быть одинаково необходимы для склада «СК Парнас». Таким образом все функциональности систем были распределены в 3 категории:

- Категория «А» – самые основные функции, которые требуются от новой WMS системы. Их было выделено 38 штук. Это такие функции как приемка, отгрузка, комиссионирование и другие.

- Категория «В» – это полезные функции, которые могли бы помочь в оптимизации работы склада, но не являются ключевыми. Их было выделено 19 штук.

- Категория «С» - это функции, наличие которых возможно понадобиться лишь в перспективе, не являются важным критерием при выборе системы. Их было выделено 15 штук.

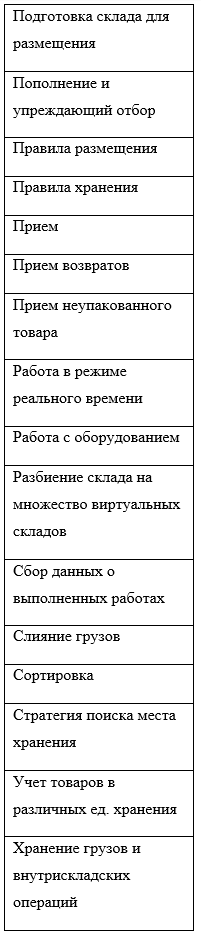

Функции, разбитые по группам, представлены в таблице 5.

Таблица 5 – Функции WMS систем, распределенные по группам

Продолжение таблицы 5

Продолжение таблицы 5

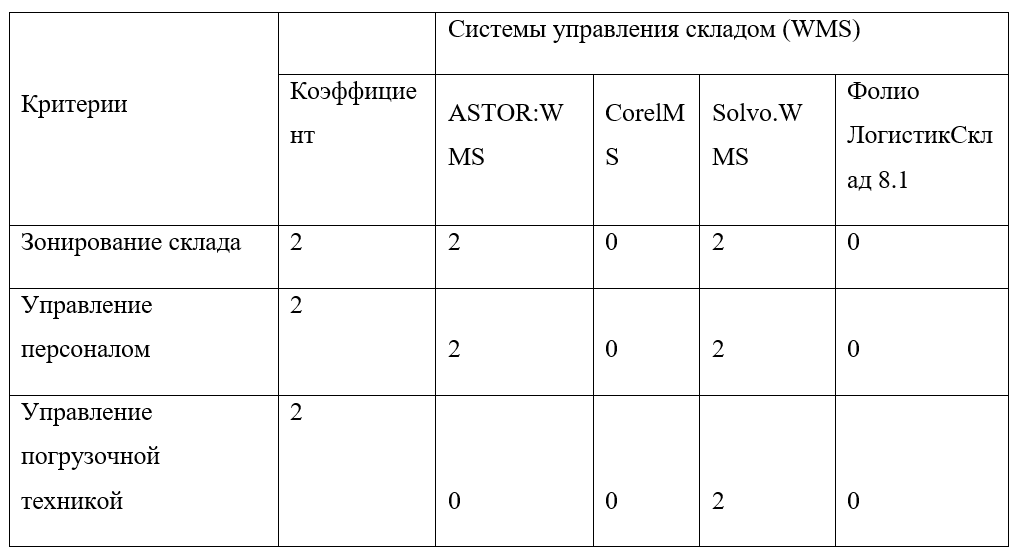

Для расчета наиболее подходящей WMS системы были приняты следующие условия:

- Если система поддерживала функцию в базовой версии, т.е. в таблице у функции стоял «+», то системе давалось 4 балла за этот пункт

- Если система поддерживала функцию в виде опции, т.е. в таблице у функции стоял «+-», то системе давалось 3 балла за этот пункт

- Если система не поддерживала функцию, вне зависимости от версии, т.е. в таблице у функции стоял «+», то системе давался 1 балла за этот пункт

Эти баллы в свою очередь умножались на коэффициенты, которые завесили от категории, в которую попала функция:

- Коэффициент категории «А» равен 3

- Коэффициент категории «В» равен 2

- Коэффициент категории «С» равен 1

Далее будут представлены расчеты для каждой WMS системы:

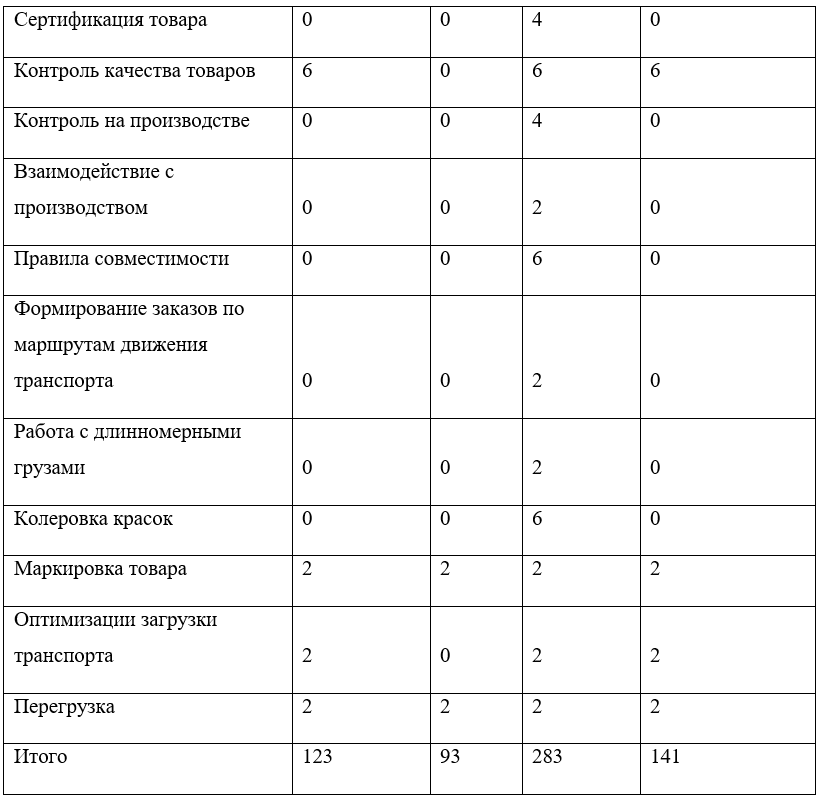

Таблица 6 – Сравнение WMS систем по функционалу с коэффициентами

Продолжение таблицы 6

Продолжение таблицы 6

Продолжение таблицы 6

Продолжение таблицы 6

Продолжение таблицы 6

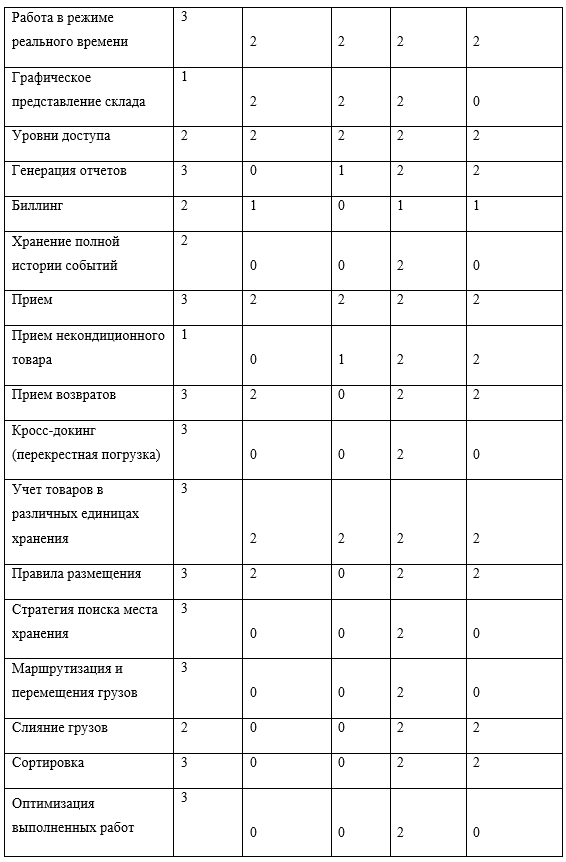

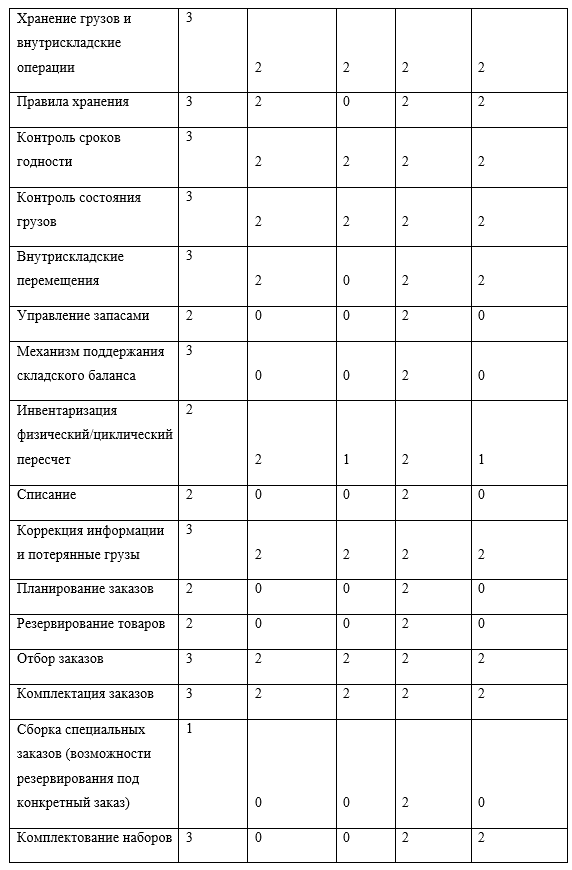

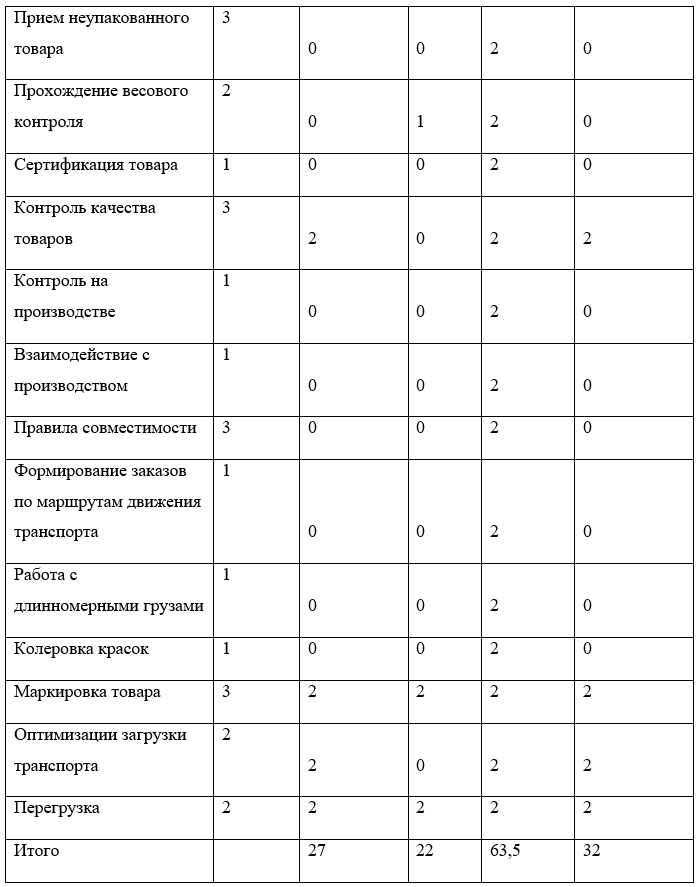

Таким образом итоговая таблица выглядит следующим образом:

Таблица 7 – Сравнение WMS систем по функционалу с итоговыми баллами

Продолжение таблицы 7

Продолжение таблицы 7

Продолжение таблицы 7

Продолжение таблицы 7

Продолжение таблицы 7

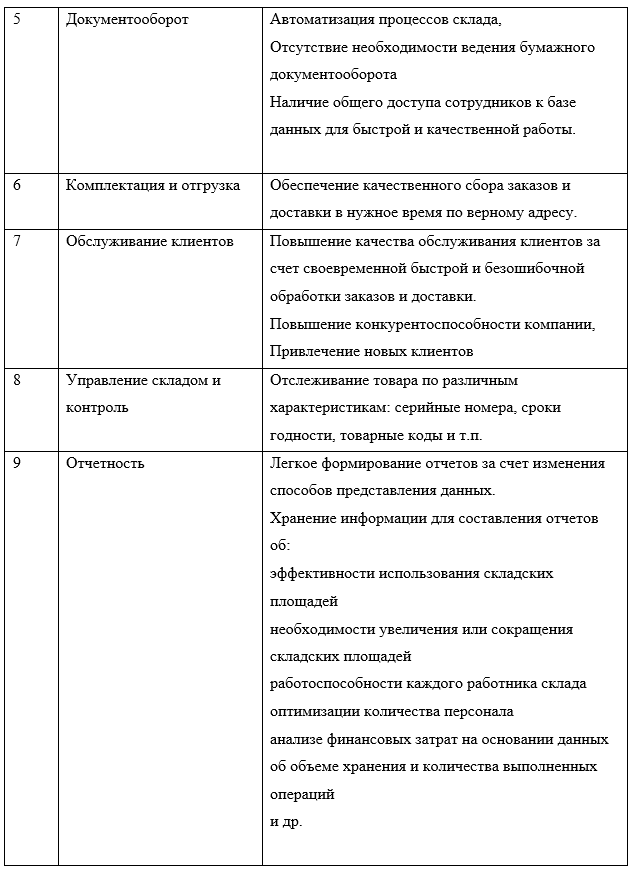

По итогу были получены результаты анализа в баллах, которые дают нам возможность сравнить выбранные системы между собой. Для наглядности результат представлен в виде диаграммы на рисунке 8:

Рисунок 8 – Результаты сравнения WMS систем

После анализа диаграммы можно сделать вывод, что наилучшим решением для склада «СК Парнас» является Solvo.WMS, набравшая наибольшее количество баллов.

Компания «СОЛВО» является лидирующей по количеству внедрений систем по управлению складами и логистическими центрами. Они успешно осуществили более 250 проектов, в том числе с такими крупными компаниями, как Pepsi Со, Carlsberg, Mars, Ab InBev, АРМТ и другие, а также лидеры российской промышленности — Сибур, Норильский Никель, Славянка, концерн Алмаз-Антей и другие.

Solvo.WMS - единственная российская система управления складом, входящая в международный реестр известного немецкого института товародвижения Fraunhofer и подлежащая ежегодной валидации.

WMS от "СОЛВО" относится к классу конфигурируемых систем управления для складов любого типа и назначения; максимальная производительность - более 500 000 строк заказов в сутки [50].

ЗАКЛЮЧЕНИЕ

Работы описывает проблему внедрения WMS-системы на складе «СК ПАРНАС». Перед началом выполнения работы было поставлены цель- оптимизировать работу складского хозяйства с помощью наиболее подходящей WMS-системы, и эта цель было полностью достигнута.

Анализ хозяйственной и экономической деятельности компании выявил ряд проблем, таких как большие затраты времени на комплектацию заказов и большой процент ошибок при приёмке и отгрузке. В связи с чем, была предложена рекомендация по внедрению новой WMS-системы.

В первой главе работы был проведён анализ деятельности компании, рассмотрены основные характеристики склада и его организационная структура, представлены схема склада и перечень погрузо-разгрузочной техники. Кроме того, в данной главе подробно рассмотрены все складские бизнес-процессы и проведён SWOT-анализ склада.

Во второй главе были рассмотрены теоретические основы логистики складирования, роль, функции и виды складов, дано краткое введение в историю появления складских хозяйств. Кроме того, была проанализирована работа WMS-систем, их функционал и была рассмотрена классификация данных систем.

В третьей главе выявлены основные проблемы в работе склада, которые препятствуют максимально эффективной работе и очень подробно проанализированы различные WMS-системы, одну из которых предполагается внедрить. После анализа данных систем были рассчитаны суммарные оценки каждой из них, основываясь на ключевых функциях, которые от них требуются.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

- Алесинская Т. В. Основы логистики //Общие вопросы логистического управления/ТВ Алесинская.–Таганрог: Изд-во ТРТУ. – 2005. – Т. 121.

- Андреева Д. А., Черкашина А. А. ИССЛЕДОВАНИЕ ОПЫТА ВНЕДРЕНИЙ WMS-СИСТЕМ НА РОССИЙСКИХ ПРЕДПРИЯТИЯХ //Неделя науки СПбПУ. – 2017. – С. 256-258.

- Андреенко А. С. SWOT-анализ как инструмент формирования стратегии физкультурного вуза //Ученые записки университета им. ПФ Лесгафта. – 2010. – №. 4 (62).

- Аракелян М. А., Шабанов А. П. Технологические данные в ИТ-поддержке бизнеса //Директор информационной службы. – 2007. – Т. 1.

- Баженова А. Л., Долгова Т. Г. - Сибирский государственный аэрокосмический университет имени академика М. Ф. Решетнева, Россия, Красноярск - научная статья в журнале, 2012

- Белозерцева Н. П., Ломаева А. Ю., Юлдашева Р. И. Классификация инструментов регулирования предпринимательских структур транспортной отрасли //Современные проблемы науки и образования. – 2014. – №. 2. – С. 397-397..

- Богданова А. А., Кукарцев В. В. ВЫБОР WMS-СИСТЕМЫ ДЛЯ ПРЕДПРИЯТИЯ //Информационные технологии и математическое моделирование в экономике, технике, экологии, образовании, педагогике и торговле. – 2012. – №. 5. – С. 38-42.

- Волгин В.В. Склад: логистика, управление, анализ /под ред. В.В. Волгина. – 10-е изд., перераб. и доп. – М.: Издательство – торговая корпорация «Дашков и Ко», 2009

- Волгин, В. В. Логистика хранения товаров. Практическое пособие / В.В. Волгин. - М.: Дашков и Ко, 2014. - 368 c.

- Гаджинский А. М. Логистика. Учебник для высших и средних специальных учебных заведений. – М.: Информационно-внедренческий центр «Маркетинг», 2005. С. 142.

- Гассина А. Р. Wms система–тонкости выбора комплекса //Актуальные проблемы гуманитарных и естественных наук. – 2012. – №. 12. – С. 151-154.

- Дыбская В. В. Логистика складирования для практиков. – Альфа-Пресс, 2005.

- Ермаков Р. А. Мероприятия по совершенствованию работы склада, использующего WMS-систему //Наука и образование: сохраняя прошлое, создаём будущее. – 2017. – С. 89-93.

- Ефремов А. «WMS – фундамент эффективного склада». // Современный склад. – 2008. – № 1.

- Звягинцев А. А. Инновации в складской логистике //Международная научно-техническая конференция молодых ученых БГТУ им. ВГ Шухова. – 2014. – С. 789-796.

- Кизим А. А. Эффективность складской логистики на основе WMS-систем //Экономика устойчивого развития. – 2013. – №. 13. – С. 134-142.

- Куанышев Б. М. и др. Инновационные технологии на транспорте: образование, наука, практика. – 2018.

- ЛОКТЕВ О. Автоматизация склада на базе WMS. Основные этапы внедрения системы //Логистика. – 2012. – №. 8. – С. 33-35.

- Маликов О. Б. Складская и транспортная логистика в цепях поставок: Учебное пособие. Стандарт третьего поколения. – " Издательский дом"" Питер""", 2014.

- Маликов О. Б.. Склады и грузовые терминалы. -СПб.: Изд. дом "Бизнес-пресса, 2005. -648с.

- Мальцевич Е. С. Совершенствование системы складской логистики на предприятии //Ответственные за выпуск. – 2018. – С. 282.

- Михеева В. И., Шманькова А. А., Шевень Л. Н. Эволюция и инновации в складской логистике //Современные научные исследования и инновации. – 2015. – №. 4. – С. 3.

- Николаева И.В. – Современное программное обеспечение автоматизации предприятия торговли / И.В. Николаева // Наукоемкие технологии и интеллектуальные системы в XXI веке, сборник статей Международной научно-практической конференции: в 2 ч. – Уфа, 2017. – С. 60-63.

- Пашков А. К., Полярин Ю. Н. Складское хозяйство и складские работы //М.: ИКЦ «Академкнига. – 2003.

- ПЕТРУНИНА А. А., МАРКОВА Е. С. Системы автоматизации склада (WMS) //Харьковский автомобильно-дорожный национальный университет. – 2015. – С. 201561.

- Рябикова С. С. Методика проведения SWOT-анализа в условиях ОАО «Брянскпиво» г. Брянска //Вестник Брянской государственной сельскохозяйственной академии. – 2008. – №. 2.

- Савенкова Т. И. Логистика. – Омега-Л, 2010.

- Сербул И.Т. Логистика складирования, учебно-методическое пособие для студентов – издание Кафедры логистики и ценовой политики Белорусского Государственного университета, 2008

- Степанова Е. Г., Емелина Э. Р., Федулова Н. Н. Внедрение WMS-системы управления складом на предприятии //Современные научные исследования и инновации. – 2016. – №. 9. – С. 205-208.

- Тырнова Е. А. WMS-СИСТЕМА КАК ФАКТОР КОНКУРЕНТОСПОСОБНОСТИ СОВРЕМЕННЫХ ПРЕДПРИЯТИЙ //От синергии знаний к синергии бизнеса. – 2015. – С. 420-423.

- Фомкина Е. С., Савостьянова И. Л. Использование WMS-систем в организации складской логистики //Актуальные проблемы авиации и космонавтики. – 2015. – Т. 1. – №. 11.

- Холина А. С. ВНЕДРЕНИЕ WMS-СИСТЕМ В РОССИИ КАК КЛЮЧЕВОЙ ФАКТОР УСПЕХА В ОБЛАСТИ СКЛАДСКОЙ ЛОГИСТИКИ //НАУЧНЫЕ РЕВОЛЮЦИИ: СУЩНОСТЬ И РОЛЬ В РАЗВИТИИ. – 2017. – С. 90.

- Черезов Е. В. Техника сельского хозяйства Древнего Египта. — Черновцы: ИГУ, 1969.

- Шевень Л. Н. Складское хозяйство в производственном процессе: задачи, функции и его назначение //Современные научные исследования и инновации. – 2016. – №. 12. – С. 189-192.

- Frazelle E., Frazelle E. World-class warehousing and material handling. – New York : McGraw-Hill, 2002. – Т. 1.

- Min H. The applications of warehouse management systems: an exploratory study //International Journal of Logistics: Research and Applications. – 2006. – Т. 9. – №. 2. – С. 111-126.

- Nee A. Y. H. Warehouse Management System and Business Performance: Case Study of a Regional Distribution Centre //2nd International Conference on Computing and Infomatics. – 2009. – С. 1-6.

- Piasecki D. Warehouse management systems (WMS) //available at: wwwinventoryops. com/warehouse_management_systems. htm (accessed June 2004). – 2003.

- Ramaa A., Subramanya K. N., Rangaswamy T. M. Impact of warehouse management system in a supply chain //International Journal of Computer Applications. – 2012. – Т. 54. – №. 1.

- Trunk C. Information technology in logistics: material flow at moen //Material Handling Engineering. – 2000. – Т. 55. – №. 1. – С. 8SCF-8SCF.

- UFF C. F. S. G., UFF P. C. C. R. WAREHOUSE MANAGEMENT SYSTEM: A BIBLIOMETRIC STUDY.

- Žunić E. et al. Smart Warehouse Management System Concept with Implementation //2018 14th Symposium on Neural Networks and Applications (NEUREL). – IEEE, 2018. – С. 1-5.

- http://fb.ru/article/161588/wms-sistemyi-upravleniya-skladom-wms-sistema---chto-eto#image574652 (дата обращения: 15.05.2019)

- http://sibangar.ru (дата обращения: 07.05.2019)

- http://web.snauka.ru/issues/2015/04/41293 (дата обращения: 30.04.2019)

- http://www.iteam.ru/publications/ logistics/section_75/article_2715/ (дата обращения: 26.04.2019)

- http://www.skladcom.ru/wms.aspx?wms=70 (дата обращения: 10.04.2019)

- https://www.jungheinrich.ru (дата обращения: 16.03.2019)

- https://www.skladoffice.ru/articles/sistema-upravleniya-skladom-wms/ (дата обращения: 20.03.2019)

- https://www.solvo.ru/products/solvo-wms/ (дата обращения: 18.04.2019)

- Организационная культура и ее роль в современных организациях (Влияние культуры на координацию устойчивого развития бизнеса сегодня)

- Кадровая стратегия в системе стратегического управления организацией

- Анализ и разработка предложений по совершенствованию финансово-хозяйственной деятельности коммерческого банка (на примере ПАО «Сбербанк России») (Методы проведения оценки финансового состояния коммерческого банка)

- Реклама как сигнал и как информация (Общая характеристика сущности и роли рекламы в современной экономике)

- Налоговая система РФ и проблемы ее совершенствования (Анализ налоговой системы РФ)

- Особенности управления организациями в современных условиях и пути его совершенствования

- Роль мотивации в поведении организации (Сущность мотивации персонала в организации)

- Роль мотивации в поведении организации (Современные теории мотивации и возможности их использования в разработке системы управления персоналом )

- Основное внимание при проведении ситуационного анализа уделяется изучению положения предприятия в ее фирменной среде:знание состояния рынка, учет поведения потребителей, оценка реакции предприятия на дей

- Сеть интернет как инструмент маркетинга (К интернету стоит прислушаться)

- Система органов местного самоуправления (СИСТЕМА ОРГАНОВ МЕСТНОГО САМОУПРАВЛЕНИЯ В РОССИЙСКОЙ ФЕДЕРАЦИИ)

- Основы программирования на языке Pascal (Знакомство с системой программирования в Pascal)