Принципы эффективного планирования

Содержание:

ВВЕДЕНИЕ

Отечественная промышленность столкнулась с новой системой вызовов, связанных с санкционным давлением на экономику и необходимости проведения политики импортозамещения. Если раньше необходимые промышленные товары можно было купить, то теперь стал вопрос об планировании и организации производства. Планирование производства представляет собой довольно сложную совокупность моделей и методов, призванных повысить его эффективность. Таким образом, тема курсовой работы, связанной с раскрытием принципов эффективного планирования деятельности предприятия является актуальной.

Целью работы является разработка рекомендаций относительно эффективного планирования производства дефицитной детали – клапана предохранительного.

Объектом исследования является процесс планирования деятельности предприятия.

Предметом исследования являются принципы эффективного планирования.

Задачи работы соответствуют содержанию и направлены на достижение цели:

- проанализировать типологию видов промышленных предприятий и концепции организации производства;

- раскрыть влияние основных принципов планирования производства на повышение организованности производственных процессов;

- разработать рекомендации относительно эффективного планирования производства клапана предохранительного как дефицитной детали в газодобыче.

Теоретическими источниками выполнения работы является труды отечественных и зарубежных авторов по планированию, организации и управлению производством и производственными процессами, такие как: Алиев Д.Ф., Васильева Е.С., Винокур М.Е., Герасимов Б.Н., Зарецкий А.А., Кукушкин С.Н., Пашуто В.П., Переверзев М.П., Хитоси Такеда, Уильям Миллер.

Исследование практической стороны планирования производства основывается на внутренней документации предприятия.

Методами исследования являются общетеоретические и специальные методы, такие как анализ, синтез, методы теории менеджмента, методы логистики.

Практической значимостью работы является закрепление на практике теоретических положений, полученных в ходе обучения, способности формулировать и обосновывать рекомендации, а также непосредственного использования разработанных положений в практике деятельности конкретного предприятия.

Курсовая работа состоит из введения, двух глав, заключения, списка использованной литературы.

ГЛАВА 1. ТЕОРЕТИЧЕСКИЕ АСПЕКТЫ ЭФФЕКТИВНОГО ПЛАНИРОВАНИЯ ДЕЯТЕЛЬНОСТИ ПРЕДПРИЯТИЯ

1.1. Виды промышленных предприятий. Концепции организации производства

Можно выделить пять основных типов производства в зависимости от числа видов конечной продукции и объема ее выпуска в натуральных показателях, которые существенно влияют на планирование производственных процессов на конкретном предприятии [1].

Первый тип это предприятия, которые выпускают сложные изделия на заказ. Данную организацию отличают потенциально большое разнообразие выпускаемой продукции и штучный выпуск. Этот тип производства характеризуется универсальным оборудованием (станки с числовым программным управлением, обрабатывающие центры, роботы и гибкие автоматизированные производства) и высококвалифицированным персоналом (наладчики и станочники широкого профиля).

Второй, третий и четвертый типы: разные варианты серийного производства, которые разделяются на мелкосерийные, серийные и крупносерийные производства. Чем выше серийность, тем ниже универсальность оборудования и уже специализация рабочих. Число видов готовой продукции меньше, объем выпуска становится больше.

Пятый тип это массовое производство. Данный тип характеризует специализированное оборудование, конвейеры, поточные линии, технологические комплексы. Минимальное число видов выпускаемой продукции, максимальные объемы выпуска.

Традиционная концепция организации производства предполагала следующие подходы [2]:

- поддерживать высокий коэффициент использования основного оборудования промышленного предприятия;

- изготавливать продукцию как можно более крупными партиями;

- иметь максимально большой запас материальных ресурсов для непрерывности производственного процесса.

Существует ряд концепций организации производства. Логистическая концепция организации производства в современных условиях c применением методов и моделей производственной логистики включает в себя следующие основные положения [3]:

- отказ от избыточных запасов;

- отказ от завышенного времени на выполнение основных и транспортно-складских операций;

- отказ от изготовления больших серий продукции, на которую нет заказов покупателей;

- устранение простоев оборудования;

- недопущение или обязательное устранение брака;

- устранение нерациональных внутрипроизводственных перевозок.

Реализация преимуществ современных концепций организации производства невозможна без внедрения в процесс производства моделей и методов производственной логистики, а именно:

- обеспечение упорядоченности движения предметов труда, что обеспечивает рациональное внутри- и межцеховое перемещение сырья, комплектующих, полуфабрикатов и готовых изделий;

- реализацию принципов непрерывности производственного процесса, чем достигается максимальная загрузка каждого рабочего места, а также снижаются простои оборудования и персонала;

- синхронизации производственных циклов изготовления изделий и их частей, циклов технологических операций, также обеспечивающих максимальную загрузку оборудования;

- реализация принципа эмерджентности основных и вспомогательных производственных процессов и резервирование ресурсов, обеспечивающих максимальную ритмичность и непрерывность производства.

Применение принципа эмерджентности, который еще называют как раз и демонстрирует применение научных подходов в организации производства. Данный принцип, пришедший в производственный менеджмент из системного анализа и теории систем, выражает следующее важное свойство сложной системы: «Чем больше система и чем больше различия в размерах между частью и целым, тем выше вероятность того, что свойства целого могут сильно отличаться от свойств частей»[4].

Применительно к производству это означает, что композиция основных и вспомогательных производственных процессов должна быть произведена таким образом, чтобы полученный в результате процесс полностью отвечал изначальным критериям эффективности, а также целям и задачам, поставленным перед производством.

1.2. Влияние основных принципов планирования производства на повышение организованности производственных процессов

Наиболее эффективным путем для повышения эффективности производственной системы и уменьшения потерь ресурсов в процессе производства является организованность производственного процесса на предприятии и согласованность производственных систем. Для этих целей служат основные принципы организации производства, которые и рассмотрим далее.

Под принципами организации производства понимаются положения, которые отражают закономерности в процессе организации производства, ритмичности технологических процессов производства, на основании которых происходит рационализация в построении, функционировании и развитии производственных систем [5].

Претворение в жизнь данных принципов в организации производства и ритмичной организации технологических процессов выполняется по возрастанию подчиненности и сложности организации взаимодействия, изначально в том порядке, который обеспечивает разделение всех производственных процессов.

Пользуясь классификацией продукции (изделий) и их составляющих элементов (сборочных единиц и составляющих) можно определить некие обобщенные конструкторско-технологические признаки составляющих частей, позволяющие определить требуемый объем выпуска составляющих частей и комплектующих. А полученные данные позволяют уточнять специализацию производства, цехов, участков и конкретных рабочих мест рабочих. Таким образом, формируется рациональная производственная структура предприятия.

Проведение анализа объемов выпуска составных частей и комплектующих продукции с обобщенными конструкторско-технологическими показателями дает возможность применять понятие унификации и стандартизации технологических решений:[6]

- маршрута движения материального потока;

- типовое разделение операций по цехам;

- типовые операции;

- типизация рабочих мест;

- гибкость производственных участков.

Выполнение работ по стандартизации дает возможность создать новое качество в организации производственного процесса – организация прямоточного движения, как например, в виде типовой технологической маршрутной карты, что становится характерным не только для массового, но и для единичного производства.

Дальнейшее совершенствование организации ритмичности в работе производства происходит путем осуществления ряда принципов в организации производства, что обеспечивает рациональную организацию элементов производственного процесса: [7]

- принцип непрерывности, который заключается в разделении пооперационных действиях по изготовлению составляющих (комплектующих, деталей) продукции;

- принцип непрерывности и параллельности, который заключается в объединении процесса изготовлении деталей внутри одного участка в частный производственный процесс;

- принцип непрерывности, параллельности и пропорциональности, который заключается в синтезе частных производственных процессов по производству комплектующих в непрерывном процессе работы производственных участков;

- принцип непрерывности, параллельности, пропорциональности и надежности, который заключается в синтезе частных производственных процессов на различных производственных участках в частный производственный процесс;

- принцип непрерывности, параллельности, пропорциональности, надежности и ритмичности, который заключается в целостный производственный процесс по выполнению производственного плана.

Специализация является такой формой организации производственного процесса, в условиях организации которой в цехах, участках, рабочих местах сосредотачивается изготовление минимального ассортимента комплектующих при минимальном числе производственных процессов и операций.

Стандартизация как принцип организации производства заключается в разработке, установлении и применении единообразных условий, которые обеспечивают оптимальное (рациональное) протекание производственного процесса.

Принципы организации производственного процесса

Специализация

Стандартизация

Прямоточность

Непрерывность

Пропорциональность

Непрерывность

Параллельность

Надежность

Ритмичность

Рисунок 1 – Принципы организации производственного процесса

Производственное планирование - это умение предвидеть цели и результаты действий субъекта экономики (предприятия) и определять ресурсы, необходимые для достижения определенных целей [8]. Любой план производства строится на базе ряда научных принципов, которые будут перечислены ниже.

Принцип необходимости планирования. Согласно данному принципу необходимо повсеместно и обязательно применять планы при выполнении любого вида трудовой деятельности.

Принцип непрерывности. Суть этого принципа заключается в том, что планирование на предприятии должно осуществляться без перерывов и разрабатываемые планы должны органично приходить на смену друг другу.

Принцип единства. Этот принцип означает, что планирование на предприятии должно быть системным, то есть необходимо осуществлять разработку сводного плана социально-экономического развития предприятия, основанного на отдельных планах его служб и подразделений, увязанных с общим планом.

Принцип гибкости. Этот принцип говорит о том, что нужно придать планам и всему процессу планирования способность менять свою направленность в случае возникновения изменений внутреннего или внешнего характера (колебание спроса, изменение цен, тарифов).

Принцип точности. Этот принцип предполагает, что разрабатываемый план должен быть настолько точен, насколько это доступно для предприятия на данный момент и достаточно для решения возникающих проблем. Степень точности зависит от уровня планирования: чем он ниже, тем выше степень точности.

Принцип участия. Этот принцип означает, что каждый элемент производственной деятельности, каждое подразделение предприятия является участником планирования.

Принцип обоснованности целей и нацеленности на конечный результат деятельности. Этот принцип говорит: так как планирование имеет системный характер, то все звенья предприятия имеют единую конечную цель. Реализация этой цели является приоритетной.

Выводы по первой главе.

Таким образом, по результатом выполнения первой главы выяснено, что и производственный процесс и процесс планирования производства являются сложными категориями, которые должны базироваться на научных принципах. Основными принципами планирования производства следует считать: непрерывность, гибкость, точность, целевое обоснование.

ГЛАВА 2. ПЛАНИРОВАНИЕ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ КЛАПАНА ПРЕДОХРАНИТЕЛЬНОГО

2.1. Характеристика изделия и планирование производственного процесса

В курсовой работе рассмотрим изделия для газового оборудования клапан предохранительный, который используется предприятием ООО «Алнас». До 2014 года данный клапан приобретался за границей и его цена составляла 3 евро, что в ценах 2013 года составляло около 100 руб. По состоянию на начало 2018 год данный клапан стоит около 200 руб. и компания приняла решения осуществить самостоятельный его выпуск

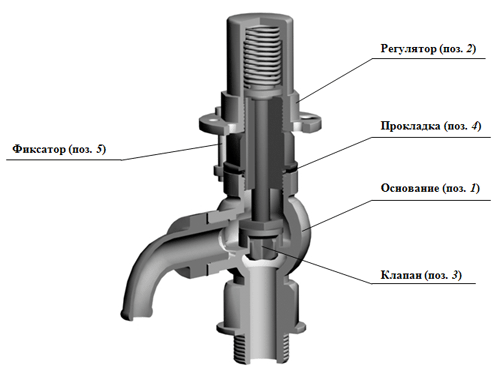

Клапан предохранительный (рис. 2), состоящий из пяти составных частей:

Рисунок 2 – Клапан предохранительный

При этом регулятор, входящий в предохранительный клапан сам является составным изделием, который состоит из: штуцера – 1 шт.; крышка -1 шт.; тарелка – 1 шт.; шток – 1 шт.; пружина – 1 шт.

При этом пружина является простым изделием, которое не рассматривается в производственном процессе изготовления составной детали.

Детали: штуцер, шток, крышка, тарелка будет рассмотрены в производственном процессе изготовления составного изделия (рис. 3).

Рисунок 3 – Регулятор клапана предохранительного

В таблицах 1 – 4 приведем соответствующих технологические схемы обработки частей составного изделия «регулятор клапана предохранительного»:

Таблица 1

Технологическая схема обработки изделия штуцер

|

Номер операции |

Наименование операции |

Тип оборудования |

Число оборудования |

Время обработки (мин.) |

|

1 |

Слесарная обработка |

Слесарный станок |

2 |

12 |

|

2 |

Сверление отверстия |

Сверлильный станок |

1 |

2 |

|

3 |

Внутренняя и внешняя шлифовка |

Шлифовальный станок |

1 |

4 |

|

4 |

Нарезка резьбы |

Токарный станок |

1 |

4 |

Таблица 2

Технологическая схема обработки изделия типа крышка

|

Номер операции |

Наименование операции |

Тип оборудования |

Число оборудования |

Время обработки (мин.) |

|

1 |

Слесарная обработка |

Слесарный станок |

1 |

9 |

|

2 |

Сверление отверстий |

Сверлильный станок |

1 |

3 |

|

3 |

Обработка отверстия и торца |

Токарный станок |

1 |

3 |

|

4 |

Фрезерование |

Фрезеровальный станок |

1 |

1 |

|

5 |

Шлифование |

Шлифовальный станок |

1 |

2 |

Таблица 3

Технологическая схема обработки изделия типа тарелка

|

Номер операции |

Наименование операции |

Тип оборудования |

Число оборудования |

Время обработки (мин.) |

|

1 |

Токарная обработка |

Токарный станок |

1 |

4 |

|

2 |

Шлифование |

Шлифовальный станок |

1 |

2 |

Таблица 4

Технологическая схема обработки изделия типа шток

|

Номер операции |

Наименование операции |

Тип оборудования |

Число оборудования |

Время обработки (мин.) |

|

1 |

Токарная обработка |

Токарный станок |

1 |

3 |

|

2 |

Шлифование |

Шлифовальный станок |

1 |

2 |

Среднее межоперационное время tмо = 2 мин., время на естественные процессы принимается tе=4 мин.

Длительность технологического цикла при последовательном движении предметов труда рассчитаем с использованием формулы:

(1)

где n – число деталей в партии, шт.; ti – норма штучного времени на i-ой операции, мин;

Cпрi – принятое число рабочих мест на i-й операции, шт.;

m – число операций в технологическом процессе.

Длительность производственного цикла при последовательном движении предметов труда определяется с использованием формулы [9]:

(2)

Проведем соответствующие расчеты для всех вышеперечисленных изделий, входящих в состав составного изделия и построим графики длительности производственного цикла при последовательном движении предметов труда (рис. 4 – 7).

Технологический цикл:

Производственный цикл:

Рисунок 4 - График длительности производственного цикла при последовательном движении предметов труда (изделие штуцер)

Рисунок 5 - График длительности производственного цикла при последовательном движении предметов труда (изделие крышка)

Рисунок 6 - График длительности производственного цикла при последовательном движении предметов труда (изделие тарелка)

Рисунок 7 - График длительности производственного цикла при последовательном движении предметов труда (изделие шток)

Длительность технологического цикла при параллельном движении предметов труда определим по формуле [10]:

(3)

где р - размер транспортной партии, шт;

tmах - время выполнения наиболее продолжительной операции, мин;

Сmax - число рабочих мест на наиболее продолжительной операции.

Длительность производственного цикла при параллельном движении предметов труда опередим по формуле [16]:

(4)

Проведем соответствующие расчеты для всех вышеперечисленных изделий, входящих в состав составного изделия и построим графики длительности производственного цикла при последовательном движении предметов труда (рис. 8 – 11). Технологический цикл:

Производственный цикл:

Рисунок 8 - График длительности производственного цикла при параллельном движении предметов труда (изделие штуцер)

Рисунок 9 - График длительности производственного цикла при параллельном движении предметов труда (изделие крышка)

Рисунок 10 - График длительности производственного цикла при параллельном движении предметов труда (изделие тарелка)

Рисунок 11 - График длительности производственного цикла при параллельном движении предметов труда (изделие шток)

На участке производится сборка изделия регулятор клапана предохранительного (изделие типа А), технологический процесс сборки механизма представлен в таблице 5 (колонки 1-7). Месячная программа выпуска изделий составляет 170 шт. среднее количество рабочих дней в месяце – 25. Режим работы сборочного участка – односменный. Продолжительность рабочей смены – 8 ч.

Время на плановые ремонты и переналадку рабочих мест составляет 5%.

На рисунке 12 представлена веерная схема сборки составного изделия А, где: АА – штуцер; АВ – крышка; АС – тарелка; АD – шток.

Рисунок 12 – Веерная схема сборки составного изделия регулятор клапана предохранительного

Рисунок 12 – Веерная схема сборки составного изделия регулятор клапана предохранительного

На каждой сборочной операции необходим всего один рабочий, следовательно, Pсб = 1 для всех операций. Определим минимальный размер партии собираемых деталей: nmin = (100-5)*7/(5*6,81) = 20 шт.

Таблица 5

Технологический процесс сборки изделия А

|

Условное обозначение |

Номер операции |

tр, мин |

Кв |

Подача сборочных единиц к операции |

Длительность операционного цикла партии изделия,ч |

Длительность операционного цикла по сборочной единице, ч |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

АА |

1 |

2 |

1,02 |

1,96 |

2 |

5 |

5,59 |

5,59 |

|

АВ |

2 |

2 |

1,02 |

1,96 |

2 |

5 |

5,59 |

5,59 |

|

АС |

3 |

1 |

1,05 |

0,95 |

2 |

5 |

2,73 |

2,73 |

|

АD |

4 |

1 |

1,02 |

0,98 |

2 |

5 |

2,81 |

2,81 |

|

А |

5 |

1 |

1,05 |

0,95 |

2 |

- |

2,73 |

2,73 |

|

ИТОГО |

- |

7 |

1,032 |

6,81 |

10 |

- |

19,43 |

19,43 |

Определим удобопланируемый размер партии изделий А.

(5)

Где D=25 дней, NM = 170. Подставляя известные данные в формулу 5, получим: Rp=25*20/170 = 2,94 дня. Из удобопланируемых ритмов выбираем ритм 3 дня. Пересчитаем оптимальный размер партии деталей:

Определим длительность операционного цикла партии изделий по каждой операции и результат расчетов занесем в таблицу 5 (8-я колонка)

Просуммировав операционные циклы по операции, получим длительность операционного цикла по сборочной единице, результат данного расчета занесем в таблица 5 (9-я колонка).

Рассчитаем необходимое число рабочих мест как отношение длительности операционного цикла по сборочной единице к ритму:

Построим цикловой график сборки механизм с дифференциальным винтом точной настройки без учета загрузки рабочих мест. Поскольку имеем одно рабочее место, то вопрос закрепления не является актуальным в данном решении задачи.

График строится на основании веерной схемы сборки (рис. 12) и длительности циклов сборки каждой i-й операции (табл. 5 колонки 8 и 9). График строится в порядке, обратному ходу технологического процесса – начиная с последней операции (рис. 13).

Рисунок 13 – Цикловой график сборки сборочного изделия регулятор предохранительного клапана

По результатам расчетов можно сделать вывод, что для сборки данного сборочного изделия необходимо одно рабочее место, при этом сборочные операции будут проводиться последовательно. Удобопланируемый размер партии равен 21 шт., а ритм выпуска составляет 3 дня.

По результатам исследования в данной главе курсовой работы, можно сделать вывод, что оптимальным (по времени) организации производственного процесса движения изделий является параллельный.

2.2. Технико-экономическое обоснование выпуска изделия

Расчет отдельных статей калькуляции стоимости единицы изделия выполним в такой последовательности.

1) расчет стоимости сырья и материалов

Затраты на сырье и материалы рассчитаем по формуле [11]:

(6)

где Нр – норма расхода материала на заготовку (60 грамм алюминия и 40 грамм стали)

Цм (алюминий) = 70 руб./кг., Цм (стали) = 22 руб./кг.

- коэффициент транспортно-заготовительных расходов.

Подставляя известные данные, получим:

руб.

2) Расчет стоимости возврата отходов выполняется по формуле:

(7)

где - чистая масса изделия (масса детали). стоимость одного килограмма отхода. Отдельно ведем расчет по алюминию, отдельно по стали.

Подставляя известные данные, получим:

- по алюминию:

руб.

- по стали:

В = (0,04-0,03)*10 = 0,01 руб.

3) Расчет стоимости комплектующих изделий, полуфабрикатов, услуг сторонних организаций, носящих производственный характер, руб.:

(8)

– стоимость покупных изделий для изготовления деталей целиком (в данном случае таким изделием является пружина стоимостью 3,5 руб.).

Подставляя известные данные, получим:

руб.

4) определим величину расходов на топливо, энергию и технологические цели по формуле:

(9)

где Рт=50%, ЗПо – зарплата основных рабочих (будет рассчитана далее).

руб.

5) Определим величину основной заработной платы производственных рабочих на изделие с учетом коэффициента премирования 1,15.

В таблицы 6 – 9 сведем расчет заработной платы рабочих, исходя из принятого размера часовой платы рабочего на предприятии в 50 руб.

Таблица 6

Расчет зарплаты на изготовление изделия типа штуцер

|

Номер операции |

Наименование операции |

Время обработки (мин.) |

Стоимость операции, руб. |

|

1 |

Слесарная обработка |

12 |

20,00 |

|

2 |

Сверление отверстия |

2 |

3,33 |

|

3 |

Внутренняя и внешняя шлифовка |

4 |

6,67 |

|

4 |

Нарезка резьбы |

4 |

6,67 |

Таблица 7

Расчет зарплаты на изготовление изделия типа крышка

|

Номер операции |

Наименование операции |

Время обработки (мин.) |

Стоимость операции, руб. |

|

1 |

Слесарная обработка |

9 |

15,00 |

|

2 |

Сверление отверстий |

3 |

5,00 |

|

3 |

Обработка отверстия и торца |

3 |

5,00 |

|

4 |

Фрезерование |

1 |

1,67 |

|

5 |

Шлифование |

2 |

3,33 |

Таблица 8

Расчет зарплаты на изготовление изделия типа тарелка

|

Номер операции |

Наименование операции |

Время обработки (мин.) |

Стоимость операции, руб. |

|

1 |

Токарная обработка |

4 |

6,67 |

|

2 |

Шлифование |

2 |

3,33 |

Таблица 9

Расчет зарплаты на изготовление изделия типа шток

|

Номер операции |

Наименование операции |

Время обработки (мин.) |

Стоимость операции, руб. |

|

1 |

Токарная обработка |

3 |

5,00 |

|

2 |

Шлифование |

2 |

3,33 |

Время сборки составляет 6,81 мин., стоимость сборки: 6,81*50/60=5,68 руб. Таким образом, основная зарплата на изготовление одной детали составляет: Зо=1,15*48,18=53 руб.

6) Определим размер дополнительной зарплаты как 20% от основной:

Здз = 53*0,2=10,6 руб.

7) Определим расчет отчислений в бюджет (согласно, действующей законодательной базы) НДФЛ=13% ПФ = 22% ФСС = 2,9% ФОМС = 5,1%

Отч = (53+10,6)*(0,13+0,22+0,029+0,051)=27,35 руб.

8) Величина износа оборудования определим как 5% от величины основной заработной платы: Ио = 0,05*106=5,3 руб.

9) Итого технологическая себестоимость единицы продукции составляет: 5,33-0,35+3,68+26,5+53+10,6+27,35+5,3=131,41 руб.

10) Определим величину цеховых расходов как 10% от величины основной заработной платы: Цр = 0,1 *53=5,3 руб.

11) Цеховая стоимость, руб./изд. 131,41+5,3 = 136,71 руб.

12) Определим величину общехозяйственных расходов как 2% от величины основной заработной платы: Рох = 0,02*53 = 1,06 руб.

13) Определим величину прочих производственных расходов как 2% от величины основной заработной платы: Рпп = 0,03 *53=1,06 руб.

14) Производственная себестоимость составляет: 136,71+1,06+1,06=138,83 руб.

15) Величина коммерческих расходов определим как 10% от основной заработной платы: 0,1*53=5,3 руб.

16) Полная себестоимость изделия составляет: 238,83+5,3=144,13 руб.

Следовательно, экономия от организации собственного производства по данной товарной номенклатуре составляет 200 – 144,13 ≈ 55 руб.

Выводы по второй главе.

Таким образом, во втором разделе работы рассмотрен вопрос организации производства клапана предохранительного, который на сегодняшний день в стране не выпускался, а покупался за границей.

Обоснован процесс формирования материального потока, порядок сборки изделия.

ЗАКЛЮЧЕНИЕ

Таким образом, в курсовой работе показано, что грамотное применение методов производственной логистики является важным направлением повышения эффективности отечественных промышленных предприятий.

В работе отмечено, что планирование производства является сложной научной и практической задачей..

В курсовой работе приведен анализ путей решения проблемы поставок (производства) дефицитных и дорогостоящих материалов производства за счет внедрения собственного производства и ресурсоэффективности.

Выяснено, что в условиях санкционного давления на отечественную экономику и снижения курса рубля по отношении к евро для многих промышленных предприятий остро стал вопрос замены дефицитных и дорогостоящих материалов для организации производства, а также нормирования и бережного использования существующих материалов. Как правило, пути решения данной проблемы лежат в плоскостях:

- переориентация закупок на внутреннем рынке в рамках программы импортозамещения;

- планирование собственного производства дефицитной и дорогостоящей продукции для нужд производства.

- использования научных методов организации материального потока.

Применение принципов планирования производства является критически важным для решения данных задач, что и подчеркивается в курсовой работе.

Во второй части работы рассмотрен порядок организации самостоятельного выпуска дорогостоящей продукции (клапан предохранительный) предприятием и проведена калькуляция ее себестоимости, показана экономия от организации собственного производства в размере 55 руб. на единицу продукции.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Алиев Д.Ф. Управление модернизацией производственных систем промышленности. – М.: Экономика, 2014. – 320 с.

2. Винокур М.Е. Организация производства и менеджмент. – М.: Проспект, 2016. – 162 с.

3. Герасимов Б.Н., Герасимов К.Б. Производственный менеджмент. Учебное пособие. – М.: Вузовский учебник, Инфра-М, 2015. – 312 с.

4. Зарецкий А.А., Иванова Т.И. Промышленные технологии и инновации. Учебник. – СПб.: Питер, 2014. – 480 с.

5. Иванов В.А. Производственный менеджмент. – М.: Юрайт, 2013. – 576 с.

6. Кукушкин С.Н., Поздняков В.Я., Васильева Е.С. Планирование деятельности на предприятии. – М.: Юрайт, 2013. – 350 с.

7. Курганская Н.И. Планирование и анализ производственной деятельности предприятия. – Ростов-на-Дону: Феникс, 2008. – 320 с.

8. Маккей Кеннет, Вирс Винсент Эффективное производство. Практическое руководство по совершенствованию планирования и контроля. – М.: Гревцов Паблишер, 2009. – 384 с.

9. Новицкий Н.И., Пашуто В.П. Организация, планирование и управление производством. – М.: Финансы и статистика, 2017. – 576 с.

10. Одинцова Л.А. Планирование на предприятии. – М.: Академия, 2009. – 272 с.

11. Переверзев М.П., Логвинов С.И., Логвинов С.С. Организация производства на промышленных предприятиях. Учебное пособие. – М.: Инфра-М, 2016. – 336 с.

12. Пивоваров С.Э., Максимцев И.А., Рогова И.Н., Хутиева Е.С. Операционный менеджмент. – СПб.: Питер, 2011. – 544 с.

13. Практикум по организации и планированию машиностроительного производства. Производственный менеджмент. – М.: Высшая школа, 2014. – 432 с.

14. Ревенков А.В., Резчикова Е.В. Теория и практика решения технических задач. Учебное пособие. – М.: Инфра-М, Форум, 2015. – 384 с.

15. Рудаков Д. В. Производственный менеджмент. – Омск : Изд-во ОмГТУ, 2013. – 110 с.

16. Ситников С.Г.. Производственный менеджмент. – М.: Горячая Линия - Телеком, 2013. – 276 с.

17. Сток Д. Стратегическое управление логистикой / Д. Сток, Д. Ламберт. – М.: Инфра-М, 2013. – 830 с.

18. Такеда Хитоси. Синхронизированное производство. – М.: Институт комплексных стратегических исследований, 2018. – 288 с.

19. Уильям Миллер, Вики Шенк. Все, что нужно знать о производстве, я узнал в гараже Джо. Просто и доступно об управлении качеством. – М.: Альпина Паблишер, 2019. – 144 с.

-

Ситников С.Г.. Производственный менеджмент. – М.: Горячая Линия - Телеком, 2013. – 276 с. ↑

-

Рудаков Д. В. Производственный менеджмент. – Омск : Изд-во ОмГТУ, 2013. – 110 с. ↑

-

Сток Д. Стратегическое управление логистикой / Д. Сток, Д. Ламберт. – М.: Инфра-М, 2013. – 830 с. ↑

-

Бочарников В.П., Бочарников И.В., Свешнков С.В. Основы системного анализа и управления организациями. Теория и практика. – М.: ДМК Пресс, 2014. – С.31 ↑

-

Винокур М.Е..Организация производства и менеджмент. – М.: Проспект, 2016. – 162 с. ↑

-

Переверзев М.П., Логвинов С.И., Логвинов С.С. Организация производства на промышленных предприятиях. Учебное пособие. – М.: Инфра-М, 2016. – 336 с. ↑

-

Новицкий Н.И., Пашуто В.П. Организация, планирование и управление производством. – М.: Финансы и статистика, 2017. – 576 с. ↑

-

Маккей Кеннет, Вирс Винсент Эффективное производство. Практическое руководство по совершенствованию планирования и контроля. – М.: Гревцов Паблишер, 2009. – 384 с. ↑

-

Ревенков А.В., Резчикова Е.В. Теория и практика решения технических задач. Учебное пособие. – М.: Инфра-М, Форум, 2015. – 384 с. ↑

-

Ревенков А.В., Резчикова Е.В. Теория и практика решения технических задач. Учебное пособие. – М.: Инфра-М, Форум, 2015. – 384 с. ↑

-

Герасимов Б.Н., Герасимов К.Б. Производственный менеджмент. Учебное пособие. – М.: Вузовский учебник, Инфра-М, 2015. – 312 с. ↑

- Мотивация и ее теории

- «Заимствования в английском языке»

- ФУНКЦИИ МЕНЕДЖМЕНТА

- «Юридическая ответственность» (Признаки юридической ответственности)

- Коммерческие риски и способы их уменьшения (на примере ООО «АртСтрой») (Теоретические основы анализа коммерческих рисков предприятия)

- «Учет внешнего окружения (среды) при выработке стратегии (на примере ООО «Гудвин»)» (Организационно–экономическая характеристика организации)

- «Упаковка, условия хранения, перевозки и товарной обработки товаров »

- Основы коммерческой деятельности

- Становление и характерные черты американской модели менеджмента

- Предпринимательское право (Общее понятие о предпринимательском договоре)

- Условия договора (Общее понятие о условиях договора)

- Нотариальные действия (Общие понятия о нотариате)