Логистическая технология JIT

Содержание:

Введение

Актуальность курсовой работы. Конкурентная экономика актуализирует поиск технологий логистики и производства при минимизации затрат. В этом контексте представляет интерес концепция JIT («Just-in-Time», т.е. «точно в срок»). Зародившись в Японии в 70-х годах прошлого века, JIT ныне успешно применяется ведущими компаниями многих стран мира. Их опыт убедительно доказывает, что реализация концепта JIT повышает конкурентоспособность компании, благоприятно влияет практически на все показатели ее деятельности.

Идеология и технологии концепции JIT исследованы в работах Б. Аникиной, Я. Мондена, Ф. Петрищева, А. Стерлинговой, В. Стивенсона, Р. Хендфилда, Р.Чейза и др. Вместе с тем, многовекторность концепции JIT и практические аспекты применения этой системы в полной мере не исследованы, что определило выбор темы данной работы, ее цель.

Цель курсовой работы состоит в осмыслении и развитии современной концепции JIT, выработке рекомендаций по ее воплощению в технологии бухгалтерского управленческого учета для усиления его функций.

Задачи курсовой работы:

- рассмотреть система управления производством «точно-вовремя», принятая на вооружение в Японии и других странах;

- выявить преимущества JIT., а также применение JIT на российских предприятиях;

- исследовать концептуальные идеи JIT, их воплощение в технологии управленческого учета;

- рассмотреть теоретические аспекты и практические основы внедрения системы учета JIT на предприятии, приведен пример расчета себестоимости продукции по системе JIT в сравнении с традиционной системой учета.

Предметом исследования курсовой работы является концепция JIT и основанные на ней микрологистические системы: система управления производством KANBAN и система менеджмента качества TMQ и другие.

Объектом исследования является логистическая система российских предприятий.

Глава 1. Концепция JUST IN TIME

1.1 Система «Точно-вовремя-JIT»

В рамках логистической концепции управления производством, направленной на снижение количества запасов, применяется система «Точно-вовремя» или JIT (Точно в срок, ТВС, Just In Time). Она подразумевает поступление требуемых комплектующих и материалов в нужном количестве в определенное место и время, чтобы обеспечивалась возможность произвести, собрать или реализовать готовую продукцию. Впервые подход JIT был применен в автомобильной компании Toyota в Японии. Его автором стал Тайиши Оно, разработавший такую систему совместно с несколькими коллегами. В те времена в Японии существовали экономические ограничения, не было большого количества естественных ресурсов и устанавливались высокие цены на недвижимость. Из-за этого японские фирмы не могли позволить себе расточительность и содержание складов с большими запасами излишних товаров, например, им было не по карману. Метод «точно-вовремя» подтвердил свою эффективность во время нефтяного кризиса в Японии в 1973 году, когда корпорация Тойота добилась больших успехов, несмотря на сложившуюся ситуацию[1].

Благодаря концепции JIT создается гибкая, не поддающаяся нарушениям и сбоям система, хорошо функционирующая при минимальном уровне материальных запасов и минимальном пространстве. Конечной целью такой концепции является получение сбалансированной системы, которая способна поддерживать быстрый поток материалов, обеспечивает краткосрочность процессов и оптимальное использование имеющихся ресурсов. Есть в такой концепции и вспомогательные цели: минимизация сбоев в производственном процессе; сокращение времени для подготовки процесса и непосредственно выполнения производственного процесса; исключение необоснованных расходов; минимизация имеющихся запасов. Наличие сбоев в системе нарушает плавность потока изделий.

А они могут появиться в связи с низким качество продукции, устаревшим оборудованием, нарушением плана поставок изделий и по другим причинам. Если сроки подготовки и выполнения производственных процессов будут большими, это приводит к увеличению стоимости продукции. Поэтому так важно сокращать временные затраты для совершенствования системы. Если имеются материальные запасы, которые не используются, они являются лишней нагрузкой для складских хранилищ, также приводя к увеличению стоимости изделий.

Такие излишки лучше устранить. Систему Just In Time активно применяют в различных областях производства, охватывая с ее помощью весь производственный процесс, поставки и сбыт продукции потребителям. В этой концепции есть три базовых принципа: Система вытягивания производства (pull принцип); Производство непрерывным потоком; Время такта. Согласно японскому менеджменту, принцип точно-вовремя исключает следующие неугодные компоненты в производственной системе: дисбаланс (яп. Mura), излишки (Muri), потери (Muda). Чтобы избежать потерь, можно использовать различные средства: уменьшить количество производственной партии; уменьшить время, требуемое на переналадку; внедрить поточную систему движения материала; периодически повышать продуктивность персонала. В таблице 1 представлены признаки, которые могут быть предпосылками эффективного применения метода JIT.

Можно отметить ряд преимуществ системы точно вовремя. Лучшее обеспечение полуфабрикатами и материалами по минимальной цене, благодаря находящимся недалеко от производителя поставщикам Минимальное время выполнения заказа, что связано с уменьшенным сроком для осуществления переналадки, снижением размера партии и сведением к минимуму времени простоя.

|

Признаки |

Описание |

|

Производственная программа |

Наличие постоянного спроса и низкой степени колебаний. |

|

Производственные площади; склады |

Наличие возможности расширения производственных площадей, несмотря на низкую потребность в них и в складах в рамках системы точно в срок. |

|

Процесс |

Минимальное время на наладку и полная готовность производственных средств. |

|

Мощности |

В системы должны быть резервы для увеличения мощности. |

|

Квалификация персонала |

У занятого в производстве персонала должна быть высшая квалификация. |

Таблица 1. Предпосылки эффективного применения метода JIT

Уменьшенные расходы на содержания складских запасов, включая оплату труда работников склада, использование складского оборудования, траты на аренду помещений и прочие расходы. Возможность долгосрочного планирования для поставщиков и оптимальный сбыт товаров. При реализации такой концепции могут возникать и определенные проблемы.

Существуют риски производственных потерь, если поставщик не будет соблюдать сроки поставки материалов и полуфабрикатов. Особенно сильно это проявляется, если поставщик один, что приводит к большой зависимости от него. Необходимость тщательного входного контроля для проверки качества поставляемых материалов, что влечет увеличение затрат. Не всегда поставщики могут с минимальными тратами быстро переместить производство и склады ближе к потребителям. Возможность получения больших потерь у поставщиков от специализации в кризисных ситуациях[2].

Систему точно-вовремя противопоставляют традиционной системе. Нередко можно наблюдать, как японцами производятся малые партии товаров «точно-вовремя», в то время как в западной индустрии выпускаются большие партии товаров «на всякий случай».

В табл. 2 приведено сравнение концепции «точно-вовремя» и традиционного менеджмента. В Российской Федерации крупнейшими корпорациями, вроде АВТОВАЗа, КамАЗа, «Уралсвязьинформ» и других, на всех площадках внедряется система JIT. К примеру, на Ульяновском автомобильном заводе благодаря внедрению системы точно в срок на 20% сократили время производственного цикла.

|

Факторы |

Система точно-вовремя |

Традиционная система |

|

Поставщики |

Небольшое количество поставщиков |

Как правило, большое количество поставщиков |

|

Персонал |

Изменения в процесс могут быть внесены только при согласованности управляющего и рабочего персонала |

Персонал низшего уровня не включен в процедуру внесения изменений в процесс. Управление осуществляется исключительно в рамках общего менеджмента |

|

Запасы |

Полностью отсутствуют страховые запасы |

Есть немалое количество страховых запасов для защиты производства от непредвиденных ситуаций |

|

Качество |

Наличие дефектов недопустимо |

Возможны небольшие дефекты |

|

Сбыт |

Высокоприоритетное направление. Производят небольшие партии продукции с постоянным отслеживанием изменений спроса |

Производится максимально возможный объем продукции |

Таблица 2. Сравнение системы точно-вовремя и традиционной Компанией

«ЕВРОСИБ-Логистика» предлагается доставка по системе точно в срок большеразмерных труб и компонентов автомобиля. В торговле принцип JIT предполагает поступление товаров на полки «прямо с колес». В Москве, к примеру, функционирует сеть магазинов самообслуживания «АБК», осуществление поставок в которые реализовано по системе точно в срок. Использование такой концепции позволило нарастить объем торговых площадей за счет рационального использования складских помещений. Также JIT позволила избежать затоваривания и обеспечила высокий уровень наполнения заявленного ассортимента[3][4].

1.2 Применение логистической системы JUST IN TIME

В настоящее время JIT является системой, основанной на минимизации затрат. Затраты рассматриваются в широком смысле и включают в себя время, ресурсы, а также материалы. Принципы JIT включают в себя:

Непрерывное совершенствование:

- фундаментальные проблемы все, что не добавляет ценность продукта;

- разработка системы для выявления проблем;

- стремление к простоте чем проще система, тем проще она в управлении и менее вероятно, что что-то пойдет не так;

- меньше времени, затрачивается на перемещение материалов и деталей;

- контроль качества каждый работник несет ответственность за качество продукции;

- защита от «дурака» защищенные инструменты и методы для предотвращения ошибок;

- профилактическое обслуживание, уход за оборудованием, обеспечение идеальной работы машин и оборудования.

Устранение затрат. Есть семь видов затрат:

-

- затраты от перепроизводства;

- пустая трата времени ожидания;

- затраты на перевозку;

- затраты на переработку;

- затраты на инвентаризацию;

- затраты передвижения;

- затраты от дефектов продукции.

Хорошее ведение хозяйства чистое и организованное рабочее место. Сокращение времени повышает гибкость и позволяет производить более мелкие партии. Идеальный размер партии 1 шт.

Рабочая сила многопрофильна и имеет большую производительность, гибкость и удовлетворенность работой. Смешанная производство поток продукции более сглажен. Применение карточек «Канбан» простые инструменты для передвижения продуктов и компонентов в рамках процесса производства. Принцип «Дзидока» (автономизация) использование автоматизированных машин с автономной способностью, вследствии чего работники могут делать более полезные вещи, чем стоять, наблюдая за их работой.

Проведение корректирующих действий, для предотвращения проблем[5]. Логистическая система Just In Time настолько популярна в современном мире в связи с тем, что на некоторых рынка применение этой концепции является обязательным средством конкурентной борьбы. Cистема JIT охватывает каждый аспект производственного процесса, от разработки до продажи изделия и послепродажного обслуживания. Главная цель организация плавного и быстрого потока материалов через систему. Основная идея JIT если производственное расписание задано, то можно так организовать движение материальных потоков, что все материалы, компоненты и полуфабрикаты будут поступать в необходимом количестве, в нужное место (на сборочной линии конвейере) и точно к назначенному сроку для производства или сборки готовой продукции. При этом страховые запасы, иммобилизующие денежные средства фирмы, не нужны[6].

Современная система JIT стала более универсальна и комбинируется из различных вариантов логистических производственных и распределитель-ных систем, например системы, минимизирующие запасы в логистических цепях, логистические системы быстрого переключения, сглаживания уровня запасов, групповые технологии, превентивное гибкое автоматизированное производство, современные логистические системы общего статистического контроля и управления качеством продукции. В современных условиях деятельность отечественных производителей должна быть ориентирована на выпуск высококачественной и конкурентоспособной продукции при максимальном снижении затрат на ее производство. Именно поэтому особую значимость приобретает использование передовых систем, таких как JIT. Сферой применения JIT могут быть предприятия малого и среднего размера, производство на которых осуществляется короткими циклами с небольшими объемами производимой продукции или крупные предприятия, производящие достаточно однородную продукцию (массовое производство).

Так JIT получила распространение на всех американских и западноевропейских корпорациях, действующих на остроконкурентных рынках. Это Mitsubishi, Volkswagen, Boeing и Nokia. Преимущества JIT состоят в следующем: рабочие имеют высокую мотивацию добиваться постоянного совершенствования. Происходит достижение все более и более высоких стандартов; компания сосредоточивается на усилиях группы, которые включают в себя объединение талантов и обмен знаниями, навыки решения проблем, идей и достижение общей цели; работа сама по себе имеет приоритет над отдыхом; сотрудники, как правило, остаются в одной компании на протяжении всей своей карьеры.

Это позволяет им отточить свои навыки и способности, предлагая множество преимуществ для компании. Эти преимущества проявляются в лояльности сотрудников, низких затратах и выполнение целей компании[7].

JIT становится популярным в России, несмотря на трудности, обусловленные, в частности, отечественным менталитетом и отсутствием налаженной системы логистики. Ряд крупных российских компаний уже пытается внедрить у себя JIT. Например, КамАЗ, АВТОВАЗ и «Уралсвязьинформ». На Ульяновском автозаводе внедрение системы привело к экономии времени на 20%. В 2003 г. ПАЗ также перестроил свое производство в соответствии с системой JIT. Некоторые из принципов JIT могут быть также применены при найме персонала. Такой метод эффективен для предприятий, чья специфика позволяет серьезно экономить ресурсы, нанимая временных работников именно в тот период, когда они необходимы. JIT применим даже в строительстве. Так, российско-чешская строительная компания «U-Group» предлагает свои услуги в проектировании и строительстве объектов с использованием быстровозводимых стальных конструкций, применяя JIT.

С мая 2013 г. ОАО «Северсталь» начало осуществлять поставки металлопроката на ООО «Катерпиллар Тосно» по принципу JIT, то есть по мере необходимости заказчика в том или ином материале.

Кроме того, в России поставки по системе JIT осуществляет такая компания как Мастер-СНАБ, ведущий поставщик промышленного оборудования и лидер в области комплексного снабжения на рынках Твери, Тверской и Московской областей. Компания «ЕВРОСИБ-Логистика» предлагает доставку по системе JIT автокомпонентов и труб большого диаметра. Система JIT в торговле предполагает, что товары поступают на полки «прямо с колес». К примеру, в Москве действует сеть магазинов самообслуживания «АБК», поставки в которые осуществляются по системе JIT. Применение этой системы позволило увеличить объем торговых площадей за счет складских помещений, избежать затоваривания и обеспечить высокий уровень наполнения заявленного ассортимента.

Однако, JIT не получила широкого применение в России по причинам нестабильной экономики, неразвитой рыночной инфраструктуры и нетребовательности потребителя[8].

Таким образом, микрологистические системы, основанные на JIT подходе, связанном с синхронизацией всех процессов и этапов доставки материальных ресурсов, технологии производства и сборки, поставки готовой продукции потребителям, чрезвычайно критичны к точности информации и прогнозирования. Этим объясняется, в частности, и короткие составляющие логистических (производственных) циклов. Для эффективного применения JIT необходимо работать с надежными информационными системами и компьютерной поддержкой.

Можно сделать вывод, что JIT это система, которая применяется преимущественно в серийном производстве. Важным ее достоинством является то, что «точно-срочные» системы требуют очень небольших материальных запасов, поскольку последовательные операции жестко скоординированы. Также, следует отметить, что внедрение системы «точно в срок» имело достаточный успех на российских предприятиях, что повысило их конкурентное преимущество на мировом рынке.

Глава 2. Применение системы JIT в России

2.1. JIT: ее практическая реализация, интерпретация в управленческом учете

Идеология JIT популярна в современном мире бизнеса, она становится классическим средством конкурентной борьбы. С логистических позиций JIT − логика двоичности в управлении запасами. Согласно этой логике потоки материальных ресурсов тщательно синхронизированы с потребностью, задаваемой графиком выполнения запланированных работ. Изначально синхронизация касалась координации двух сфер логистики − снабжения и производства, в последующем успешно была распространена и на сбыт, а в настоящее время охватывает макрологистические системы различного уровня и назначения. Понимание логики JIT, ее идеологии формирует основу соответствующей концепции. Без выстраивания концепта практическая реализация JIT превращается в разрозненное множество методов, принципов и подсистем.

Иными словами, для того, чтобы JIT-система реально работала, требуется осознание сути ее концепта, как вектора устранения бесполезных затрат и непрерывного совершенствования бизнес-процесса. Это идеология высшего уровня синхронизации бизнес-процессов для достижения бездефектного производства при минимуме издержек. Основные идеи концепции JIT заложили О.Д. Мак-Илхаттан, Р.А. Хауэлл и С.Р. Соуси. Будучи европейской идеей 1954 года, JIT реализована японской компанией «Тойота» в наиболее известном своем варианте, − «канбан» («карточка», «визуальная система записи», «система ярлыков и вывесок»). «Канбан» незамедлительно показала свою эффективность, − «Тойота», будучи на грани банкротства, через несколько лет стала третьим крупнейшим производителем автомобилей в мире, уступив лишь General Motors и Ford Motors Company.

Что касается названия − «JIT» − то его несколько позднее дали американцы, применившие этот концепт в автомобилестроении. До ныне «Just-in-Time» (JIТ) принят в японских деловых кругах как не имеющий японского эквивалента. По словам Р. Шенбегера, «со времен разработки Тейлором основ научной организации труда «Just-in-Time» явилась наиболее значительной инновацией, нацеленной на повышение производительности производства»[9].

Примечательно, что японская идеология JIT возникла в ответ на ряд экономических ограничений, характерных для японского бизнеса. Поскольку Япония не располагала богатыми природными ресурсами и не отличалась низкими ценами на недвижимость, японские фирмы вынуждены были стремиться к рачительности и минимизировать площади складских помещений, не допуская хранение значительных, зачастую излишних, запасов. В этих условиях предпосылками JIT стали следующие идеи, заложенные в концепт:

1. Заявкам потребителей должны соответствовать не запасы, а производственные мощности.

2. В условиях минимизации запасов требуется непрерывное совершенствование организации и управления производством.

3. Оценка эффективности должна осуществляться не только по уровню затрат, но и по длительности полного производственного цикла.

4. Необходимо изменить стереотип мышления персонала, − от идеологии «чем больше, тем лучше» к «чем меньше потерь, тем лучше».

Т. о., японский экономический истеблишмент смог по-новому взглянуть на запасы, − это потеря, ширма, за которой скрывается недостатки; знак конфликтной ситуации внутри или между предприятиями; явление, позволяющее функционировать, не решая проблем, обусловивших запасы. Поскольку такие характеристики никак не увязываются с конкурентоспособностью, минимизация запасов сначала стала лозунгом «Тойоты», а впоследствии и мирового экономического истеблишмента, − как основа философии управления по JIT. Справедливости ради следует отметить, что основной принцип JIT нередко связывают с Генри Фордом, − с его книгой «Моя жизнь, мои достижения» (1922 г.) и реализацией его идей на заводе Ford Motor Company (США).

Вместе с тем, никто не оспаривает, что широкое распространение JIT началось с конца 50-х годов ХХ в., когда японская автомобильная компания Toyota Motors, а впоследствии и другие автокомпании Японии, начали внедрять систему «канбан». Эффективность JIT была подтверждена в 1973 году, − стабильнымуспехом корпорации Тойота, причем во время нефтяного кризиса в Японии. Свидетельством может служить и тот факт, что известная американская компания Harley-Davidson, производящая мотоциклы, в 1970-х годах столкнулась с обострением конкуренции с японскими компаниями Honda, Yamaha, Suzuki и Kawasaki. Эти японские компании могли поставлять свои мотоциклы практически в любую точку мира с более высоким качеством и по цене, более низкой в сравнении с конкурентами.

В 1978 г. HarleyDavidson пыталась доказать в суде, что японские компании продают мотоциклы по демпинговым ценам, но во время судебных слушаний выяснилось, что операционные издержки у японских компаний на 30% ниже, чем у Harley-Davidson, что, в частности, обусловлено реализацией системы JIT. Поэтому в 1982 г. Harley-Davidson начала разрабатывать и внедрять аналог JIT − программу «материалы по мере необходимости».

В результате за 5 лет компания снизила время переналадки оборудования на 75%, сократила гарантийные расходы на 60%, снизила запасы незавершенного производства на $ 22 млн., а производительность в целом выросла на 30%. Это подтверждает, что концепция JIT формирует модель эффективного механизма управления, реализуемого на следующих принципах:

- должны быть устранены любые излишние действия, увеличивающие стоимость продукции, но не повышающие ее потребительную стоимость;

- «точно-во-время» − это не фиксированный результат, а непрерывный процесс совершенствования;

- излишние запасы – зло, их минимизация повышает эффективность бизнеса, для этого снабжение осуществляется «с колес», в точно оговоренное время, настолько малыми партиями, что становится поштучным;

- основной фактор проектирования и производства продукции – предпочтения клиентов – отражает непрерывное приближение потребительских качеств продукции к запросам покупателей;

- гибкость производства − JIТ больше увязывается со спросом, чем традиционный метод «выбрасывания продукции на рынок», т.к. продукцию производят тогда, когда в ней нуждаются и в объеме согласно спросу покупателей, которым готовая продукция отгружается без складирования; отказ от производства крупными партиями, выполнение заказов по дням и часам в ходе непрерывно-поточного предметного производства; улучшение качества продукции до состояния «ноль дефектов», внутри компании и с деловыми партнерами отношения строятся на принципах взаимного уважения и поддержки;

- JIT − это командные достижения; сотрудник, осознающий свою роль мыслящего работника, изобретателя и мотивированный к ней − лучший ресурс для непрерывного совершенствования.

Отсюда можно сформулировать 16 основных компонентов концепции JIT: выравнивание производства; система подтягивания (pull systems); система «канбан» («карточка», «визуальная система записи», «система ярлыков и вывесок»); идеальный порядок на рабочем месте; производство малыми партиями; сокращение времени переналадки; сквозное планово-предупредительное обслуживание; сквозной контроль качества; закупки «с колес»; сбалансированные производственные линии; синхронизированное гибкое производство, ориентированное на сбыт по объему и ассортименту, соответствующему запросам потребителей; деятельность малыми группами; мотивация персонала; обучение персонала короткими сессиями, − по нескольку часов в неделю – во избежание информационной перегрузки; командный стиль работы; производству JIT должен предшествовать поток информации JIT, в большинстве своем формируемый управленческим учетом. JIT охватывает множественные аспекты производственного процесса, − отпроектирования продукта, до его продажи и послепродажного обслуживания.

Концепт JIT ориентирует на создание такой системы, которая в условиях непрерывно-поточного предметного производства способна успешно функционировать с минимальным уровнем запасов на минимальных площадях при максимально эффективном использовании производственного потенциала предприятия.

Это должна быть рыночно ориентированная система, гибкая в части объема производства и ассортимента, бесконфликтная, не дающая сбоев в поставках, производстве, качестве. JIT-системы отличаются высокой надежностью, быстрой ликвидацией очагов неэффективности, непрерывным совершенствованием всех факторов производства и продаж.

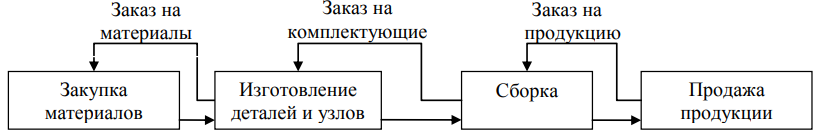

Основа концепции JIТ − «тянущие» логистические системы (pull systems). В них заказы на пополнение запасов размещают лишь тогда, когда их уровень достиг критического. «Тянущая» система предполагает такое движение материальных потоков, при котором материальные ресурсы подаются («вытягиваются») с предыдущей технологической операции на следующую по мере необходимости. Заказ на готовую продукцию подается на последнюю стадию производственного процесса, где производится расчет требуемого объема незавершенного производства, которое должно поступить с предпоследней стадии. Аналогично, с предпоследней стадии идет запрос на предыдущий этап производства на определенное количество полуфабрикатов. Таким образом, между каждыми двумя смежными стадиями производственного процесса существует бинарная связь (рис. 1).

Рис. 1. Схема организации производства и продаж по JIT

Из сказанного следует, что в условиях JIТ основное внимание уделяют поддержанию постоянного потока изделий вместо постоянного наличия на предприятии незавершенного производства. «Тянущая» система дополняется отслеживанием потребления на каждой операционной стадии, а также использованием наглядных сигнальных систем. Посредством таких систем подается сигнал на выпуск/перемещение деталей/продуктов к месту последующей обработки. До получения подобного сигнала производственное звено не может перемещать изготовленные им детали/изделия к следующему звену. В качестве сигнальных механизмов используют контейнеры «канбан». Они рассчитаны на 2-5 единиц продукта, что обеспечивает непрерывность производственной линии даже при незначительных перерывах в работе отдельных центров, входящих в производственное звено[10].

Отсюда JIТ характеризуется: минимальными/нулевыми запасами материалов, незавершенного производства, готовой продукции; короткими производственными циклами; небольшими партиями/объемами производства продукции и пополнения запасов; взаимоотношениями по закупкам с небольшим числом надежных поставщиков; высоким качеством готовой продукции и логистического сервиса; эффективной информационной поддержкой, реализуемой системой управленческого учета. Механизм реализации принципов и компонентов JIT рассмотрим на примере опыта компании «Тойота», использованного автозаводом Санкт-Петербурга (в Шушарах). Завод развивался и наращивал мощности благодаря производственной системе Toyota Production System. Ее ключевые положения отражают идеологию JIT, воплощенную в Toyota Way систему ценностей, поведенческих норм и методов, в основе которых лежат принципы уважения к людям (Respect for people), наставничества, командного духа и постоянного совершенствования, − «кайзен» (kaizen).

Важнейшей целью «кайзен» является повышение эффективности производства. К примеру, если оператору неудобно брать деталь, рабочая группа, следуя принципу Genchi Genbutsu, отправляется на проблемный участок, чтобы увидеть и оценить реальную ситуацию. Затем проводят детальный анализ по выявленным отклонениям (к примеру, комплектующие неудобно расположены относительно рабочего места оператора, либо непосредственно оператор совершает ошибки, излишние операции). Одним из результатов kaizen-деятельности является создание Karakuri − механических кукол, помогающих рабочим беречь силы и время. Эти механизмы приводятся в действие часовыми механизмами, противовесами, энергией текущей воды, пересыпающемся песком. Любая операция на конвейере выполняется в соответствии с Jikotei Kanketsu. Она обеспечивает «завершенность и качество, встроенное в процесс»,− на каждый последующий этап передается только качественный продукт. Для этих целей служит метод Poka-yoke − использование приспособлений, не позволяющих продолжать работу, если операция выполнена неверно или не завершена. Чтобы дефект был вовремя локализован и устранен, используется сигнальная система Andon. Андон − часть принципа интеллектуальной автоматизации Jidoka, позволяющей внедрять устройства, останавливающие работу при возникновении нарушений, эффективное средство выявления проблемы и ее анализа (принцип Hansei). В момент активации андона конвейер не останавливается. Если бригадир решает возникший вопрос в рамках проблемного производственного участка, конвейер движется дальше, если вопрос не решается – конвейер останавливается.

В случае повторяющихся проблем проводят выяснение их причин и поиск путей решения при участии руководителей. Примечательно, что 15-20 минут простоя сборочной линии в день, обусловленного активацией андона, считается нормой, но в реальности на заводе простои занимают не более 5 минут, за это время рабочие 100-200 раз дергают «желтый шнур». Если учесть, что за одну 8-ми часовую смену выпускается 86 машин (каждые 5,5 минут с конвейера сходит новое авто), то показательно, что для поддержания принципов Toyota Production System жертвуют одной невыпущенной Camry.

Чтобы избежать лишних затрат, простоев и перегрузок, действует принцип Heijunka − «выравнивание производства». Так, поскольку любой автомобиль выпускается в разной комплектации, время на сборку будет разным, при этом конвейер движется с одинаковой скоростью, поэтому операции выстраиваю в последовательности, позволяющей выровнять среднее время сборки. Поскольку складское хозяйство японцы ассоциируют с финансовыми потерями и замороженными активами, все контейнеры с деталями немедленно отправляют на разгрузку и далее на конвейер. Разумеется, это предполагает работу по JIT не только самого автозавода, но деловых партнеров (в частности, поставщиков), чтобы точно в срок обеспечить поступление требующихся деталей в нужное место и в нужном количестве.

Учитывая, что в идеале требуется около 2 лет, чтобы поставщик освоил JIT, налаживание деловых связей с отечественными партнерами представляет для питерского завода проблему. Так, на данный момент из числа отечественных партнеров у питерского завода пока есть перспективы сотрудничества лишь с Борским стекольным заводом. Что же касается стального проката (требующегося для штамповки лицевых панелей кузова, -крыша, капот, багажник, боковины, двери), то прокат для наружных панелей везут из Франции и Германии, а остальные компоненты кузова приходится завозить из Японии.

Для того, чтобы точно в срок обеспечить поступление требующихся материалов и деталей к месту потребления в нужном количестве, используют карточную систему Kanban с ее kanban-карточками. Kanban-карточка информирует о том, какая деталь, в каком количестве и где израсходована. Как только работник забирает коробку с деталями, он выкладывает эту карточку из коробки в специальный ящик. Карточки перенаправляются в отдел логистики с тем, чтобы логисты определились, какие контейнеры надо разгружать, какие детали заказывать, с какой частотой, периодичностью и объемом заказов. Поскольку приоритетом на заводе является бездефектное производство, на заводедействует многоступенчатая система контроля качества.

Первый ее этап − «критические точки», связанные с безопасностью, законодательными нормами, выбросами в атмосферу и резьбовыми соединениями. Эти точки проверяются на всех автомобилях. Проверке кузовной геометрии подвергаются все навесные панели, полностью кузов исследуется у каждой 20-й машины, всего проверяется 500 контрольных точек.

Второй этап − мини-инспекции в конце каждого производственного участка. Они контролируют все изменения и отклонения в процессах производства. На третьем этапе для каждого автомобиля перед его отправкой на склад организуют стандартную финишную инспекцию, проводят короткий проезд по специальной дорожке с неровностями.

Кроме того, каждый автомобиль проходит 5-ти минутный тест в дождевой камере, а каждый 80-й − усиленную суточную проверку. Другой вектор поддержания качества, реализуемый усилиями всех сотрудников, − Yokoten-центры рацпредложений, «Кружки контроля качества». Они объединяют сотрудников, предлагающих оптимизацию своих производственных операций и процессов. Каждый кружок качества работает малыми группами, по 5-7 сотрудников одного цеха, которыми руководит наставник

. От каждого сотрудника администрация ожидает не менее одного рацпредложения в месяц. Даже если идея оказалась нереализуемой, она признается полезной для развития сотрудника, − ему объяснят, почему идея не воплощена и подскажут в направление дальнейшего поиска. В результате за год вносится более 10 тысяч предложений. Рационализаторская деятельность сотрудников мотивируется − лучшие кружки посещают международные конференции в Японии и Европе. Подобная практика доказала свою эффективность: по качеству, производительности питерский автозавод опередил английский.

Поскольку каждый сотрудник, в среднем, занят выполнением пяти сборочных операций, причем нередко монотонных, операции с определенной периодичностью чередуются, чтобы рабочие переключались с монотонной деятельности. Рабочий день начинают с зарядки, она позволяет оценить состояние здоровья, установить готовность работника к работе на конвейере. Для того, чтобы развивать производственную дисциплину и культуру, рабочие места организованы по модели 5S: Seiri («Сортировка» − разделение вещей на нужные и ненужные, чтоб избавиться от последних), Seiton («Соблюдение порядка» − хранение вещей, позволяющее быстро их найти и использовать), Seiso («Содержание в чистоте»), Seiketsu («Стандартизация» − поддержание порядка), Shitsuke («Совершенствование» − формирование привычки точно выполнять установленные правила и операции).

При нарушении указанных принципов не спешить с административными наказаниями, а стараются объективно расследовать проблемные ситуации. Здесь также срабатывает такой принцип Toyota Production System, как мотивация к качественному и производительному труду высокой его оплатой и социальными гарантиями, − заработная плата на заводе свыше 38 000 рублей, есть социальный пакет, частичная компенсация общежития и трансфер (работников вечерней смены отвозят домой).

Выстраивание доверительных отношений администрации и работников, их социальная защищенность обуславливают низкую текучесть кадров, она меньше 5%. Исследование систем планирования, применяемых зарубежными компаниями разных сфер бизнеса показало, что опираясь на принципы JIТ, ее реализует значительное число зарубежных компаний. Так, JIТ ныне используют 71% зарубежных компаний разных сфер бизнеса.

В их числе: Toyota Motors, General Motors, Arvin Automotiv, Texas Instruments, Dell, Caterprillar Inc, др. По утверждению экспертов, исследовавших в США результаты применения JIT 1035 субъектами, 86,4% респондентов констатировали, что JIT помогла им получить основную часть прибыли и уменьшить продолжительность производственного цикла на 59,4 %. Признавая достоинства JIT-системы, ряд российских и украинских предприятий не менее успешно реализуют ее концепцию. Так, в Украине первым внедрил систему JIT ЗАО «Чумак». Впоследствии JIT апробирована такими компаниями, как «Сармат», «АВК», «Торговый дом Харьковскийжиркомбинат», «Торговый дом Львовский жиркомбинат», «Агрокосм», «Крымский ТИТАН», «Ниссан Мотор Украина», «Криворожский завод горного оборудования», «Крафт Фудз Украина», «Немиров». Внедрение JIT позволило этим предприятиям наладить выпуск продукции небольшими партиями, сократить время подготовительных операций, сократить объемы незавершенного производства. В числе российских компаний, апробировавших JIT: ОАО «Камаз», «Автоваз», «Уралсвязьинформ».

Так, в ОАО «Камаз» первым шагом была оптимизация складскотранспортных перевозок за счет использования сменных кузовов. В результате внутренние перевозки ускорились в 5-6 раз, сократились соответствующие затраты и технологическое время. Использует JIT и Уральский машзавод, модернизировавший производство по «вытягивающей» системе, − это позволило увеличить производительность и качество машин «Урал». На Ульяновском автозаводе система JIT позволила добиться экономии времени на 20%. Павловский автобусный завод, внедрив JIT, за год увеличил продажи на 40%, Заволжский моторный завод улучшил качество выпускаемой продукции, повысил производительность[11].

Широко применяется JIT в транспортной логистике и дистрибуции. Крупным проектом по внедрению JIT стала доставка проката из Магнитогорска при использовании тяговых плеч – система перевозок «Каматейнер». Такая технология ускорила перевозки в 10 раз, при этом в несколько раз сократились затраты. По JIT идут поставки металлопроката ОАО «Северсталь» на ООО «Катерпиллар Тосно». Поставки по JIT в РФ характерны для Мастер-СНАБ, − поставщика промышленного оборудования, лидера комплексного снабжения на рынках Твери, Тверской и Московской областей.

Компания «ЕВРОСИБЛогистика» по JIT доставляет автокомпоненты и трубы большого диаметра. Распространению JIT содействовало внедрение современных информационных технологий в сфере автомобильного транспорта. Так, программно-аппаратный комплекс компании «ТрансЛогистик-Москва» построен по технологии JIT и представляет собой набор контуров, отвечающих за деятельность автотранспортного предприятия. Контур «ТЛМаршрут» позволяет реализовать все стандартные возможности комплекса РС Miler/Europe по расчету маршрутов и ряд собственных функций (например, указание своих складов, которые можно включать в рассчитываемые маршруты). Контур «ТЛ-Карта» позволяет просматривать рассчитанный маршрут на карте, а также рассчитанные параметры для каждой точки остановок, заданной пользователем. Контур «ТЛ-Планирование» выстраивает оптимальный маршрут следования, временный график движения автопоезда, проведение экономической оценки предстоящей перевозки.

Контур «ТЛ-Путевой лист» подбирает нормированный маршрут следования, а «ТЛ-Нормативный маршрут» его обрабатывает. JIT широко применяется торговыми предприятиями. К примеру, в Москве в сети магазинов «АБК» поставки осуществляются по системе JIT, что позволило увеличить объем торговых площадей и уменьшить складские, избежать затоваривания, обеспечить наполнение заявленного ассортимента. JIT-системы апробированы и в строительстве.

Так, российско-чешская строительная компания «U-Group», применяя JIT, оказывает услуги проектирования и строительства объектов с использованием быстровозводимых стальных конструкций. Ряд принципов JIT эффективен при найме персонала, в первую очередь, на предприятиях, привлекающих временных работников в сезон увеличения объемов работ, это позволяет не увеличивать штат постоянных работников. Исследованиями подтверждены преимущества и эффективность JIT (в расчете на 100 респондентов): запасы незавершенного производства сократились на 80%, готовой продукции – на 33%; непроизводственные запасы – с 5-15-ти дневных до 2-х дневных; продолжительность производственного цикла – на 40%; производственные издержки на 1020%; время реализации продукции сократилось в 2 раза; значительно повысилась гибкость производства; затраты на внедрение JIT быстро окупились[12].

В значительной мере это достигается соединением достоинств JIТ с преимуществами «стандарт кост» и учета по центрам ответственности, что благоприятно воздействует на качество системы управленческого учета. При этом учет затрат упрощается, что обусловлено минимальным объемом обрабатываемых партий, отсутствием незавершенного производства. Упрощение достигается также ведением учета материалов и затрат на производство на объединенном счете, поскольку отпадает необходимость в отдельном счете для контроля складских запасов материалов. Специфика учета состоит и в том, что при JIТ прямые затраты на оплату труда на счетах производства не отражают, рассматривая их как составляющую общехозяйственных накладных расходов.

Поэтому затраты на оплату труда сразу относят на себестоимость реализованной продукции. В результате при JIТ смещаются акценты в учете отклонений по затратам на труд и накладным расходам, – с абсолютных величин отклонений на исследование вероятностных тенденций, обусловленных протекающими бизнес-процессами. Изменяются акценты и в анализе отклонений по материалам, с отклонений от цены приобретения материалов на качество заготовленных материалов, на составляющие их стоимости. Достоинством учета при JIТ является трансформация части непрямых затрат в прямые. Например, при JIТ рабочие, производящие продукцию, проводят и техническое обслуживание оборудования, ремонтные и наладочные работы, что по экономической природе и назначению квалифицируется как прямые затраты.

При традиционной организации производства к выполнению таких работ привлекаются рабочие, обслуживающие оборудование, что формирует непрямые затрат, требует установления костдрайвера для их отнесения на виды продукции, чем усложняет планирование и учет затрат. При JIT подобные проблемы минимизированы. Это благотворно влияет на планирование и качество калькулирования, подтверждая достоинства JIT.

2.2. Практические аспекты внедрения системы учета JIT

Система «точно в срок» содержит также концепцию управления материально-производственными запасами, согласно которой наличие больших запасов рассматривается, как негативное явление[13].

Во-первых, это означает расточительное использование капитала, который мог бы быть инвестирован во что-либо более прибыльное. Во-вторых, запасы скрывают неэффективность производственного процесса, любые изменения которого, например, отклонения от нормативов, нарушение производственного графика или сроков поставки, считаются сигналом снижения эффективности[14].

В системе «точно в срок» материально-производственные запасы сокращаются до минимального уровня. Сохраняется тот объем, который необходим для производства до момента следующей поставки. Использование концепции сокращает время реализации заказа и делает возможным отказ от перевозки готовой продукции на склад, снижая тем самым и расходы на внутризаводское перемещение[15]. Для ее внедрения необходимо пройти шесть этапов, которые представлены в таблице 3[16].

|

Этап |

Мероприятия |

|

1 |

2 |

|

1. Оптимизация производства. |

|

|

2. Организация планирования. |

|

|

3.Обеспечение наличием сырья, расходных материалов, комплектующих на складе в нужном количестве к определенному времени на оптимальных для предприятия условиях всегда. |

|

|

4. Организация сбыта. |

|

|

5. Оптимизация работы склада. |

|

|

6.Синхронизация работы всех подразделений предприятия. |

|

Таблица 3 Этапы внедрения системы JIT и комплекс необходимых мероприятий.

Ввести в действие систему «точно в срок» в короткие сроки невозможно. Компании «Тойота» понадобилось более двадцати лет для того, чтобы разработать данную концепцию и осознать ее преимущества. В связи с вышесказанным, можно выделить следующие достоинства и недостатки системы JIT, которые приведены в таблице 4.

|

Преимущества |

Недостатки |

|

1. Пониженный уровень материальных запасов в процессе производства (незавершенного производства), закупок и готовых изделий. |

1. Высокие затраты на транспорт и обустройство транспортного пути (высокая нагрузка на пути, возможность пробок, шум из-за транспорта). |

|

2. Меньшие требования к размерам производственных площадей. |

2. Высокая зависимость от одного поставщика (при несоблюдении сроков поставок возможны производственные потери). |

|

3. Повышение качества изделий, уменьшение брака и переделок. |

3. Высокая зависимость от соблюдения качества поставляемых материалов (затраты на входной контроль, рекламации). |

|

4. Сокращение сроков производства. |

4. Требуется постоянный информационный обмен (обязанность подтверждения финансового состояния поставщика и производителя). |

|

5. Большая гибкость при изменении ассортимента изделий. |

5. Высокие штрафы для поставщиков изза несоблюдения сроков поставок, высокая зависимость от одного потребителя. |

|

6. Более плавный поток производства с очень редкими сбоями, короче сроки подготовки к производственному процессу. |

6. Необходимость для поставщиков перемещать производства и склады ближе к потребителю. |

|

7. Повышенный уровень производительности и использования оборудования. |

|

|

8. Участие рабочих в решении проблем. |

|

|

9. Меньше необходимости в непроизводственных работах. |

Таблица 4. Преимущества и недостатки системы JIT.

Рассмотрим на практике разницу при использовании традиционной системы учета и системы JIT. Предприятие «Аврора» производит продукцию А. Расходы на производство и транспортировку и расчет себестоимости по традиционной системе и системе JIT приведены в таблице 5.

|

Показатель |

Затраты |

Количество |

Сумма традиционная |

Сумма при использовании метода JIT |

|

Расходы на закупку материалов |

100 |

20000 |

2000000 |

2000000 |

|

Расходы на транспортировку |

||||

|

от поставщика до склада |

- |

- |

4000 |

0 |

|

от поставщика до цеха производства |

- |

20000 |

0 |

6000 |

|

от склада до цеха производства |

- |

20000 |

3000 |

0 |

|

Расходы на содержание склада |

- |

- |

25000 |

0 |

|

Расходы на оплату труда |

||||

|

производственного персонала |

- |

- |

110000 |

110000 |

|

общехозяйственного персонала |

- |

- |

64000 |

64000 |

|

Расходы на упаковку |

- |

- |

34000 |

34000 |

|

Расходы на транспортировку |

||||

|

от производства до склада |

- |

- |

3000 |

0 |

|

от склада до покупателя |

- |

- |

4000 |

0 |

|

от производства до покупателя |

- |

- |

0 |

6000 |

|

Итого расходы: |

2253000 |

2219000 |

||

|

Итого себестоимость единицы продукции: |

- |

- |

112,65 |

110,95 |

Таблица 5. Расчет себестоимости продукции с использованием системы JIT и без его использования, рублей.

За счет того, что предприятию не нужны большие запасы материалов и нет необходимости в хранении готовой продукции при использовании системы JIT, исчезают расходы на содержание склада, а также стоимость транспортных услуг на доставку материально-производственных активов. Таким образом, при введении данной системы расходы уменьшаются на 34000 руб., себестоимость снижается на 1,5%.

На основе вышесказанного, можем сделать вывод о том, что конечной целью применения JIT является сбалансированный, плавный поток производства. Помимо этого, происходит устранение нарушений в системе, обеспечение гибкости системы, сокращение времени оснащения и сроков производства, исключение непроизводительных расходов, и минимизация материальных запасов. Кроме того, решение проблем при данной системе нацелено на устранение всех нарушений производственного процесса и придание системе большей эффективности и непрерывного усовершенствования.

В связи с этим, рекомендуем использовать систему «точно в срок» на предприятиях для рационального устройства производства принятия эффективных управленческих решений.

Заключение

Таким образом, система «точно вовремя», или Just-in-Time, заставляет о многом задуматься.

Во-первых, каждый может обнаружить тесную связь между потребителем и процессом производства вследствие короткого времени цикла.

Во-вторых, система обеспечивает гибкость при выполнении запросов потреби- теля.

В-третьих, концепция «точно вовремя» позволяет быстро откликнуться на «ненормальности». В случае выявления брака, вся производственная линия должна быть остановлена до полного разрешения проблемы.

В-четвертых, система предполагает точное предсказание потребностей рынка. В-пятых, в случае низкого спроса на товар, количество нереализованного товара окажется минимальным.

Однако существует и ряд недостатков:

1) система не предполагает удовлетворение внезапно повысившегося спроса ввиду отсутствия запасов готовой продукции;

2) сильная зависимость от качества работы поставщиков, которые могут вы- звать простои;

3) исправление возникшего брака требует остановки всего производства.

Следовательно, система «точно вовремя» должна привлекать внимание, ибо данная система дает возможность уменьшить производственные запасы, ускорить оборачиваемость оборотных средств и логистических операций, повысить качество продукции, даже несмотря на сложности реализации идей.

JIT как инновационная логистическая концепция и действенный метод управления становится классическим средством конкурентной борьбы. JIT благоприятно влияет на организацию производства и логистики, на содержание управленческого учета, – при JIT он трансформируется в систему управления стоимостью и реализуется через многочисленные преимущества.

В их числе: уменьшение уровня запасов, меньшие вложения в запасы и в складское хозяйство; снижение риска устаревания и естественной порчи запасов; возрастает надежность выполнения заказов; производство продукции небольшими партиями способствует большей гибкости; достигается улучшение качества, появляется мотивация к нему; изменяется характер, содержание, техника планирования и учета затрат, – они приобретают характер системного управления стоимостью, используемого для надежной информационной поддержки решений по логистике и производству.

Список использованной литературы

Учебная литература:

- Акбердин Р.З. Экономическое обеспечение логистики и финансовые потоки: Учебное пособие / ГУУ. М., 2006.

- Волкова, О. Н. Управленческий учет: учебник и практикум для академического бакалавриата / О. Н. Волкова. — Москва: Издательство Юрайт, 2017. — 461 с.

- Воронова, Е. Ю. Управленческий учет: учебник для академического бакалавриата / Е. Ю. Воронова. — 3-е изд., перераб. и доп. — Москва: Издательство Юрайт, 2017. — 428 с.

- Ивашкевич В. П. Бухгалтерский управленческий учет : учебник. / В. П. Ивашкевич. – 3-е изд., перераб. и доп. – М.: Инфра-М, 2015. – 448 с.

- Каверина, О. Д. Управленческий учет: учебник и практикум для академического бакалавриата / О. Д. Каверина. — 3-е изд., перераб. и доп. — Москва: Издательство Юрайт, 2017. — 389 с.

- Миротин Л.Б., Ташбаев Ы.Э., Порошина О.Г. Эффективная логистика. М. : Экзамен, 2011. С. 405.

- Мугак Т.А., Терехин И.А. Применение концепции Just-in-time на отечественных предприятиях // Успехи современного естествознания. – 2014. – № 7. – С. 141-143.

- Масааки И. Гемба кайдзен: путь к снижению затрат и повышению качества. М.: Альпина бизнес букс. 2014. 178 с.

- Новикова А. В. Применение традиционных и инновационных методов учета затрат: Поколение будущего: Взгляд молодых ученых – 2015: сборник научных статей 4-й Международной молодежной научной конференции (19-20 ноября 2015 года), в 4-х томах, Том 1. / А. В. Новикова А. В., Степаненко А. В. – Курск: Юго-Зап. гос. ун-т, А. А. Горохов, 2015. – 418 с.

- О.Л. Островская, Е. Б. Абдалова, М. А. Осипов, А. Е. Карлик. Управленческий учет: учебник и практикум для прикладного бакалавриата — Москва: Издательство Юрайт, 2017. — 383 с.

- Сухова Н.А. Разработка основ проектирования организации производственных процессов // Экономическая безопасность: правовые, экономические, экологические аспекты: сборник научных трудов Международной научно-практической конференции. 2017. С. 252-255

- Чая В. Т. Управленческий учет: учебник и практикум для академического бакалавриата — Москва: Издательство Юрайт, 2017. — 332с.

- Шенбергер Р. Японские методы управления производством: 9 простых уроков / Р. Шенбергер [под ред. Л.А. Конарева]. – М: Экономика, 1988. – 251 с.

- Юрьев В.Л., Старочкина С.В., Сухова Н.А. Технико-экономическое обоснование инвестиций в техническое перевооружение авиадвигателестроительных предприятий // Наука производству Ежегодный научно-технический сборник под общей редакцией В.Л. Юрьева. Уфа, 2013. С. 15-24.

- Ясухиро Монден. Система менеджмента Тойоты. М. : Институт комплексных стратегических исследований, 2014. С. 300.

Периодическая печать:

- Луцкая Е.С. Применение логистической концепции JIT на торговом предприятии / Е.С. Луцкая, М.В. Пименова // Актуальные проблемы авиации и космонавтики: научный журнал. Том 2. – 2011. – № 6. – С. 202-203.

- Максимихина М.О. Предпосылки применения системы Just In Time в коммерции // Вестник Самарского государственного экономического университета. Самара, 2012. № 9 (95).

- Марков Д. А., Куприна Е. В., Маркова Н. А. Опыт внедрения системы "Канбан" в АО "Новомет-Пермь" // Вестник Самарского государственного экономического университета. Самара, 2015. № 12 (134).

Интернет-источники:

- Керимов В. Just-in-time – точно в срок / В. Керимов, Ф. Петрищев, П. Селиванов // Менеджмент качества. – [Электронный ресурс]. – Режим доступа: http://quality.eup.ru/MATERIALY8/just.htm

- Менеджмент качества. URL: http://www.kpms.ru/ (дата обращения: 13.05.18 г.).

- Рогожкина Н. В. Использование логистических систем на промышленных предприятиях / Н.В. Рогожкина // Экономика. – [Электронный ресурс]. – Режим доступа: http://www.meconomy.ru/art.php?nArtId=2040

-

Акбердин Р.З. Экономическое обеспечение логистики и финансовые потоки: Учебное пособие / ГУУ. М., 2006. ↑

-

Юрьев В.Л., Старочкина С.В., Сухова Н.А. Технико-экономическое обоснование инвестиций в техническое перевооружение авиадвигателестроительных предприятий // Наука производству Ежегодный научно-технический сборник под общей редакцией В.Л. Юрьева. Уфа, 2013. С. 15-24. ↑

-

Мугак Т.А., Терехин И.А. Применение концепции Just-in-time на отечественных предприятиях // Успехи современного естествознания. – 2014. – № 7. – С. 141-143. ↑

-

Сухова Н.А. Разработка основ проектирования организации производственных процессов // Экономическая безопасность: правовые, экономические, экологические аспекты: сборник научных трудов Международной научно-практической конференции. 2017. С. 252-255. ↑

-

Ясухиро Монден. Система менеджмента Тойоты. М. : Институт комплексных стратегических исследований, 2014. С. 300. ↑

-

Миротин Л.Б., Ташбаев Ы.Э., Порошина О.Г. Эффективная логистика. М. : Экзамен, 2011. С. 405. ↑

-

Максимихина М.О. Предпосылки применения системы Just In Time в коммерции // Вестник Самарского государственного экономического университета. Самара, 2012. № 9 (95). ↑

-

Марков Д. А., Куприна Е. В., Маркова Н. А. Опыт внедрения системы "Канбан" в АО "Новомет-Пермь" // Вестник Самарского государственного экономического университета. Самара, 2015. № 12 (134). ↑

-

Шенбергер Р. Японские методы управления производством: 9 простых уроков / Р. Шенбергер [под ред. Л.А. Конарева]. – М: Экономика, 1988. – 251 с. ↑

-

Луцкая Е.С. Применение логистической концепции JIT на торговом предприятии / Е.С. Луцкая, М.В. Пименова // Актуальные проблемы авиации и космонавтики: научный журнал. Том 2. – 2011. – № 6. – С. 202-203. ↑

-

Рогожкина Н. В. Использование логистических систем на промышленных предприятиях / Н.В. Рогожкина // Экономика. – [Электронный ресурс]. – Режим доступа: http://www.meconomy.ru/art.php?nArtId=2040. ↑

-

Керимов В. Just-in-time – точно в срок / В. Керимов, Ф. Петрищев, П. Селиванов // Менеджмент качества. – [Электронный ресурс]. – Режим доступа: http://quality.eup.ru/MATERIALY8/just.htm ↑

-

Воронова, Е. Ю. Управленческий учет: учебник для академического бакалавриата / Е. Ю. Воронова. — 3-е изд., перераб. и доп. — Москва: Издательство Юрайт, 2017. — 428 с ↑

-

Каверина, О. Д. Управленческий учет: учебник и практикум для академического бакалавриата / О. Д. Каверина. — 3-е изд., перераб. и доп. — Москва: Издательство Юрайт, 2017. — 389 с ↑

-

Чая, В. Т. Управленческий учет: учебник и практикум для академического бакалавриата / В. Т. Чая, Н. И. Чупахина. — Москва: Издательство Юрайт, 2017. — 332с. ↑

-

Воронова, Е. Ю. Управленческий учет: учебник для академического бакалавриата / Е. Ю. Воронова. — 3-е изд., перераб. и доп. — Москва: Издательство Юрайт, 2017. — 428 ↑

- Менеджмент как организационно-целевое управление (Состояние и значение организационно-целевого управления)

- Логистическая технология JIT (Система «Точно-вовремя-JIT»)

- Проблемы диагностики и управления организационной культурой (Сущностная характеристика и содержание организационной культуры предприятия)

- Государственное регулирование конкуренции и ограничения монополистической деятельности (Конституционные гарантии предпринимательской деятельности)

- Право требования и его передача третьему лицу (Развитие положений об уступке права требования)

- Субъекты наследственных правоотношений. Время и место открытия наследства

- Основные функции в системе менеджмента

- Роль кадровой службы в формировании и реализации кадровой стратегии (Основные типы кадровой стратегии организации)

- Ситуационный подход к менеджменту (Возникновение и история развития ситуационного подхода к менеджменту)

- Развитие лидерских качеств руководителя

- Бизнес-коммуникации партнеров в общем бизнесе

- Анализ стилей руководства