Классификация логистических систем (Анализ действующих логистических систем)

Содержание:

ВВЕДЕНИЕ

Современное общество является динамически развивающейся структурой, что отражается во всех сферах деятельности человека. Переход к постиндустриальному обществу ознаменован кардинальными изменениями, что требует освоения новых методов и подходов в функционировании социума. Логистика как сфера деятельности человека также претерпевает изменения. Сетевые, информационные, когнитивные черты новой экономической формации накладывают отпечаток на подходы к управлению потоками. Появляются новые требования, на передний план выходят запросы конечного потребителя, в связи с чем логистика приобретает все большое значение в деятельности по удовлетворению его потребностей.

Актуальность данной темы заключается в том, что ввиду новых экономических условий главной целью логистической системы становится наиболее полное и быстрое удовлетворение постоянно изменяющихся запросов потребителей. Эффективно действующая логистическая система должна отвечать всем условиям экономики постиндустриального общества и соответствовать таким требованиям, как быстрая реакция на изменение спроса, выполнение заказов с высоким качеством сервиса. В связи с этим при построении современных логистических систем происходит замена политики продажи произведенных товаров политикой производства продаваемых товаров или услуг; ведется постоянная работа по минимизации сроков прохождения продукции по технологическому процессу, снижению партии ресурсов и партии обработки, сокращению всех видов простоев и нерациональных внутрипроизводственных перевозок.

Предметом исследования являются экономические, управленческие, и организационные отношения, связанные с формированием, функционированием и оптимизацией работы логистических систем.

Объектом исследования являются процессы формирования механизмов функционирования логистических систем.

Цель работы – исследовать классификацию логистических систем.

Исходя из поставленной цели, сформулированы следующие задачи:

- изучить общие положения классификации логистических систем;

- проанализировать действующие логистические системы.

В работе были применены следующие методы: метод экономического анализа факторов формирования логистической инфраструктуры, методы экономической теории, маркетинга, а также использованы системный, проблемно-ориентированный, ситуационный подходы.

1 ОБЩИЕ ПОЛОЖЕНИЯ КЛАССИФИКАЦИИ ЛОГИСТИЧЕСКИХ СИСТЕМ

1.1 Сущность логистической системы

Подход к объектам обеспечения товародвижения как к системам выражает одну из главных особенностей логистики, как науки, так и сферы практической деятельности. Системное исследование – закономерная необходимость научно–технического прогресса, позволяющая объединить и использовать самые прогрессивные и эффективные методы, которыми располагает наука. При изучении любых систем мы сталкиваемся с проблемой выявления принципов их построения, функционирования, а также взаимодействия систем с окружающей средой.

Логистическая система – это целостная совокупность множества элементов, тесно сопряженных между собой по организации товародвижения и объединенных в подсистемы и субсистемы [2, c. 117].

Система определяется как набор или комплекс связанных между собой или взаимозависимых объектов, которые образуют сложное единство; целое, состоящее из частей, расположенных упорядочение в соответствии с какой–то схемой или планом.

Логистическая система обладает внутрисистемными связями и связями с внешней средой [7, c. 102]. Внутрисистемные связи обычно имеют циклический характер, поскольку отражают стадии последовательной передачи материального потока между контактирующими подсистемами.

Уровень охвата логистическими системами может варьироваться от регионального до межрегионального, от отдельной фирмы до народного хозяйства страны. Организационная структура логистических систем обусловлена видом отрасли и принятой концепцией управления, размерами предприятий и масштабами их деятельности [13, c. 14].

Для логистической системы характерны устойчивые внутрисистемные связи и связи с внешней средой. Все разновидности логистических связей обладают значительными интегративными параметрами и могут быть как материальными так и денежными и информационно–коммуникационными. Заметим, что эти связи бывают как прямыми так и обратными.

В целях сбалансированного управления логистически обеспечиваемой синергией многие компании стремятся к формированию так называемого синергетического портфеля, т.е. группы бизнес–структур, подчиненных единому центру логистического регулирования и связанных технологической цепью [2, c. 117].

Типовыми признаками логистической системы, отличающими ее от других хозяйственных систем, являются высокая управляемость потоковых процессов и системная целостность. Как отмечалось выше, очевидной тенденцией является укрупнение бизнес–звеньев. Вновь созданные интегрированные хозяйственные образования формируют дополнительные организационно–экономические предпосылки и материальную основу для развития более мощных и устойчивых логистически–ориентированных бизнес–систем, оказывая существенное влияние на их потенциал и характер деятельности [7, c. 102].

Несмотря на то, что консолидация ряда хозяйствующих субъектов может носить монопольный характер и желание большинства из них сводится не столько к достижению синергетического эффекта, сколько к обеспечению устойчивости в условиях рисков, эти укрупненные бизнес–образования формируют лучшие условия для реализации логистических подходов, в особенности глобальных. В связи с этим приобретают особую актуальность разработки в сфере организации внутрихозяйственного оборота, включая: внутрифирменную задачу эффективного использования возможностей дочерних структур; разработку оптимальной схемы перемещения товаров; задачу распределения взаимозаменяемых материалов и изделий с учетом критериев эффективности их применения у различных потребителей; задачу оценки эффективности функционирования логистических систем и др. [9, c. 93].

Таким образом, логистическая система - это адаптивная система с обратными связями, выполняющая те или иные логистические функции и операции. Она может состоять из нескольких подсистем и имеет развитые связи с внешней средой.

1.2 Виды логистических систем

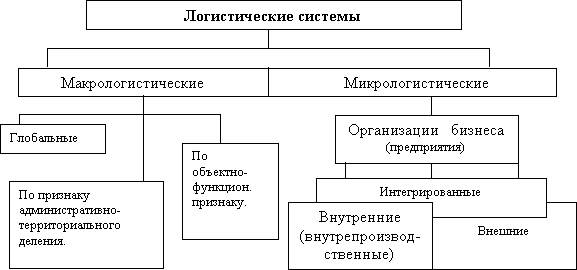

Принципиально логистические системы делятся на два больших класса: макро–логистические и микро–логистические (рисунок 1.1).

Рис. 1.1. Виды логистических систем и их основные задачи

Характеризуя макро–логистическую систему, можно отметить, что это – крупная экономическая система, включающая промышленные предприятия, снабженческо–сбытовые организации, транспортные и посреднические компании различной ведомственной принадлежности и форм собственности, не ограниченные в территориальном расположении [5, c. 94]. Особое внимание уделяется согласованию интересов всех участников логистического процесса, независимо от их функций в формируемой системе.

Критерием рациональности функционирования макро–логистических систем является обеспечение максимума совокупного эффекта при снижении затрат всех звеньев систем [1, c. 78]. Эффект не всегда должен означать получение максимальной прибыли, а может предполагать улучшение общего экономического положения в регионе, стране или между государствами.

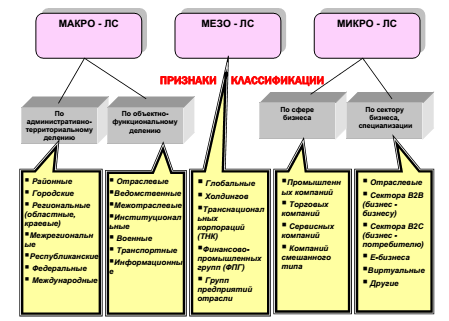

Следует отметить, что существуют различные взгляды на классификацию ЛС. На рисунке 1.2 представлена предлагаемая профессором В.И. Сергеевым классификация ЛС. Согласно этой классификации ЛС делятся на три группы: макро–, мезо – и микро–логистические системы. Это деление обусловлено, в основном разным уровнем сложности объектов управления в ЛС и разными целями их построения.

Рис. 1.2. Классификация логистических систем

В частности критерии формирования макро–ЛС определяются экологическими, политическими, социальными, военными, и прочими целями.

Так, для нормализации экологической ситуации в регионе может быть создана макро–ЛС оптимизации региональных транспортных потоков, решающая комплекс задач по оптимизации маршрутов, развязыванию транспортных потоков, переключению перевозок с одного типа транспорта на другой и т.д.

К целям создания макро–логистических систем может быть отнесено:

– оптимизация межотраслевых материальных балансов; развитие на конкретной территории объектов логистической инфраструктуры (терминальных комплексов, логистических центров);

– повышение уровня согласованности в работе различных типов транспорта в транспортных узлах; обеспечение материальными ресурсами инфраструктуры крупного мегаполиса и т.п. [10, c. 158].

Макро–ЛС могут быть классифицированы по двум признакам. Во–первых, по признаку административно–территориального деления государства. Здесь выделяются следующие типы ЛС: районные, городские, областные, межобластные, региональные, межрегиональные, федеральные, международные системы и т.п.

Во–вторых, макро–ЛС можно группировать с учетом объектно–функционального признака. Здесь могут быть выделены макро–логистические системы, объединяющие группу предприятий одной отрасли или нескольких отраслей, ведомственные, межведомственные (межотраслевые), институциональные и т.п. [15, c. 129].

К целям формирования микро–логистических систем (на уровне конкретной фирмы) относится обеспечение условий для реализации бизнес–стратегии компании с оптимальными затратами ресурсов, связанных с регулированием основных и сопутствующих потоков [19, c. 225].

На микро–логистическом уровне (уровне компании) ЛС можно группировать с учетом таких признаков: объект управления; профиль деятельности бизнес–структуры; уровень данного бизнеса (параметры концентрации капитала и потенциала компании) [18, c. 160].

Продолжая детализированную характеристику ЛС, отметим, что по такому признаку как объект управления микро–логистические системы можно подразделить на ряд групп:

– ключевой объект управления – товарные (материальные) потоки: ЛС производственных компаний, оптовых торговых структур (дистрибьюторов), оптово–розничных компаний, розничных сетей и т.п.;

– основной объект управления – услуги: ЛС сервисных компаний;

– смешанные ЛС, где присутствуют основные потоки двух первых типов.

С учетом профиля деятельности производственных предприятий могут быть выделены следующие ЛС: машиностроительных производств, предприятий металлургии, строительных организаций, компаний химической отрасли и т.д. [19, c. 225].

Среди организаций оптовой торговли выделяются, например, ЛС производственных дистрибьюторов, включая дистрибьюторов фармацевтических товаров, дистрибьюторов продовольствия и т.п.

Компании, предоставляющие услуги, также формируют свои ЛС, например, ЛС туристических компаний (тур–операторов), рекламных агентств, экспедиторских или транспортных компаний, банков и т.д. [15, c. 129].

Важное значение для формирования ЛС имеет учет сектора бизнеса (бизнес–платформы), где функционирует компания. Например, (при использовании электронной коммерции) выделяются два основных сегмента: «business to business» (В2В) и «business to customer» (В2С).

С учетом сегмента бизнеса, т.е. специфики того, кто выступает в роли конечного потребителя изделий (услуг) фирмы: другая бизнес–структура или индивидуальный заказчик, определяются разные приоритеты, основные факторы, элементы логистического инструментария и технологии. Специфика сектора бизнеса существенно влияет на структуру и функции используемой в фирме информационной системы (ИС) и информационно–коммуникационную поддержку логистических усилий.

В последний период экспертами по логистике стал употребляться термин «мезо–логистические системы» (Мезо–ЛС) [24, c. 85]. К ним стали относить ЛС крупных организаций бизнеса, имеющих сложную, географически распределенную структуру производственных и логистических мощностей. Мезо–ЛС формируются прежде всего транснациональными корпорациями (ТНК), финансово–промышленными группами (ФПГ), крупными холдингами [18, c. 160].

В зарубежной литературе для таких систем используется термин «глобальные ЛС» или «глобальные цепи поставок», так как их звенья и структурные подразделения часто размещаются на территории двух и более стран или континентов. Глобальные компании формируют стратегию конкуренции, основываясь на учете тенденций всех мировых рынков, что способствует наиболее полному использованию возможностей новых рынков при построении цепей поставок. Подобные компании, посредством реализации Мезо–ЛС оказывают воздействие на установившееся в отрасли конкурентное равновесие.

Цели стратегий в глобальных компаниях формируются с учетом четырех компонентов, таких как технология, маркетинг, производство и логистика [23, c. 49].

Производится согласование деятельности всех четырех компонентов, при этом система логистики служит глобальным фундаментом, на котором основана работа других систем.

Международный опыт свидетельствует о том, что формирование и функционирование мезо–логистических систем, в частности интегрированных транспортно–экспедиторских структур (ИТЭС), построенных по типу холдингов и крупных транснациональных корпораций, является важнейшим фактором обеспечения конкурентного преимущества на рынке логистических услуг.

Микро – и мезо–логистические системы регулирования бизнес–процессов охватывают внутрихозяйственную и межфирменную логистическую область одной организации или группы организаций, консолидированных на корпоративных основах. Они распространяются на технологически связанные потоковые процессы, объединенные общей инфраструктурой и нацеленные на консолидированные экономические результаты.

Сокращение сроков прохождения в логистических процессах обеспечивается путем повышения темпов и точности перемещения конкретных товаров в зоне производства или доставки товарной продукции покупателям [21, c. 206].

В итоге достигается ощутимый экономический эффект от минимизации материальных, трудовых, финансовых и временных издержек на стадиях производства и обращения, Кроме того высвобождаются логистические мощности. С учетом данного обстоятельства можно сделать вывод, что рациональная структура логистической цепочки и организация управляющего воздействия на ключевые факторы перемещения товаров во внешней среде, – это те предпосылки, которые обеспечивают реальный экономический эффект.

Важным критерием классификации логистических систем является используемая в этой системе логистическая цепь [20, c. 16]. Это упорядоченное множество физических и юридических лиц (производителей, дистрибьюторов, дилеров и др.), осуществляющих логистические операции по доведению внешнего материального потока от одной логистической системы до другой (в случае производственного потребления) или до конечного потребителя (непроизводственное и личное потребление). В самом общем случае логистическая цепь объединяет производителя, посредников, перевозчиков и потребителя. В зависимости от вида логистических цепей логистические системы подразделяются на системы с прямыми связями, гибкие и эшелонированные.

По месту формирования логистические каналы делятся на внешние и внутренние [22, c. 173]. Первые – складываются между разными предприятиями и формируются за воротами предприятия, а внутренние – между участками самого предприятия, являясь, как правило, циклическими и периодически возобновляемыми. Внешние цепи могут быть также циклическими (при наличии долгосрочных контрактов между предприятиями), краткосрочными и длительными [16, c. 159].

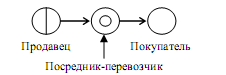

Покажем схематически классы сложности логистических цепей. Простая логистическая цепь состоит из продавца и покупателя

Рис. 1.3. Простая логистическая цепь

Она складывается либо внутри одного предприятия, или между двумя предприятиями, находящимися в одном городе, либо когда имеется договор на прямые поставки. Перевозку может осуществлять как продавец, так и покупатель [11, c. 77].

В логистической цепи средней сложности между продавцом и покупателем появляется посредник–перевозчик (рисунок 1.4).

Рис. 1.4. Логистическая цепь средней сложности

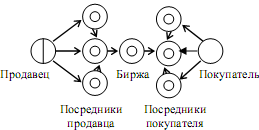

В сложных логистических цепях имеется несколько посредников, как у продавца, так и покупателя. Здесь интересы и тех и других могут решаться на бирже (рисунок 1.5).

Рис. 1.5. Сложная логистическая цепь

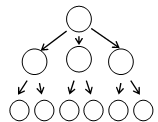

Рис. 1.6. Сверхсложная логистическая цепь

В связи с функционированием в канале распределения различных организаций между ними могут возникнуть конфликты относительно целей и содержания деятельности, а также получения вознаграждения за работу. Конфликты бывают горизонтальными и вертикальными [8, c. 80]. Первые возникают между организациями одного уровня канала, например, между дилерами, обслуживающими одного производителя. Вторые – между различными уровнями одного канала, например, между производителем и дилерами. Члены канала могут предъявить производителям претензии относительно качества товара и выполнения графика его отгрузки [6, c. 61]. Производители и розничные торговцы могут быть недовольны тем, что кто–то из оптовиков не координирует с ними свою деятельность и т. п. Хотя единых рецептов гашения таких конфликтов не существует, для установления в канале духа кооперации должны быть выполнены, по крайней мере, два условия. Первое предполагает установление четкой роли для всех участников канала, включая получение прибыли, выполнение своих обязанностей. Второе заключается в разработке определенных мер по координации деятельности участников канала, что обычно предполагает наличие лидера в канале и согласие всех его участников.

У лидера помимо желания управлять эффективностью канала, должна быть возможность влияния на других участников канала.

Обычно в качестве лидера канала распределения выступает один из производителей, который предоставляет участникам канала финансовую помощь, дает деловые советы, помогает заключать контракты и проводить рекламную компанию.

Розничные торговцы также могут выступать в качестве лидеров канала, особенно, если они представляют транснациональную или национальную сеть магазинов, имея свою марку [3, c. 12]. Лидеры–оптовики могут, как отмечалось выше, образовывать добровольные ВМС с розничными торговцами.

Выбор каналов распределения осуществляется на основе экономических критериев, т. е. сравнивается объем реализации с затратами на создание и функционирование канала, с целью его контроля и адаптирования под сбыт новых продуктов или под работу в новых условиях [9, c. 94].

Выбор каналов распределения и их эффективное использование, влияют на объем сбыта организации в целом. Существуют определенные оптимальные соотношения между объемом реализации и числом покупателей (клиентов) [17, c. 88]. Очевидно, если появляется возможность, то необходимо оптимизировать число клиентов с точки зрения объемов товаров, закупаемых у предприятия в целом и по отдельным каналам, в частности. Такая ситуация существует, когда спрос на продукцию предприятия превышает возможности его товарного покрытия. Такая оптимизация осуществляется на основе закона Парето.

Логистическая система с прямыми связями – система, в которой материальный поток доводится до потребителя без участия посредников, на основе прямых хозяйственных связей [24, c. 85].

Гибкая логистическая система – система, в которой доведение материального потока до потребителя осуществляется как по прямым связям, так и с участием посредника [21, c. 206]. Примером подобной системы может являться снабжение запасными частями. В этом случае отгрузка деталей редкого спроса производится с центрального склада непосредственно в адрес получателя, а отгрузка деталей стандартного и повышенного спроса – со склада посредника.

Эшелонированная (многокаскадная) логистическая система – многоуровневая система, материальный поток в которой на пути от производителя к потребителю проходит, по меньшей мере, через одного посредника [15, c. 132].

Таким образом, классифицируя логистические системы лишь по двум критериям (по масштабу сферы действия и по виду используемых логистических цепей), мы в принципе получаем девять разновидностей логистических систем.

Основные принципы построения логистических систем таковы:

– все технологические операции как по производству, так и по его материально–техническому обеспечению должны быть непосредственно связаны со стратегией развития фирмы;

– в каждой фирме целесообразно создавать специализированную логистическую структуру, ведающую снабжением, транспортом, управлением запасами, складированием, информацией о закупках, при этом отвечать за результаты работы данной структуры должно одно лицо;

– в фирме должно быть в наличии как необходимое и достаточное информационное обеспечение, так и опыт его квалифицированного использования;

– снабженческо–сбытовые службы фирмы должны быть укомплектованы специалистами, обладающими теоретической подготовкой в сфере логистики, а также навыками ее практического применения;

– каждая фирма должна иметь надежные связи со своими смежниками и партнерами, а также отлаженные связи между собой и окружающей средой, а также между внутрифирменными подразделениями;

– работу производственных подразделений фирмы целесообразно оценивать по конечному результату (увеличение прибыли, объема реализации и т. д.);

– главным ориентиром деятельности фирмы должно быть достижение оптимального уровня обслуживания потребителя;

– фирма должна иметь тесный контакт с большим числом малых предпринимательских структур, что повышает надежность и бесперебойность материально–технического обеспечения;

– необходим постоянный поиск возможностей увеличения объемов партий продукции, что способствует увеличению прибыли;

– поддержание значимости и престижа снабженческо–сбытовых структур и их работников.

Исходя из самой логистической концепции в любой фирме логистическая структура, независимо от ее размера, должна отвечать за планирование, управление, контроль потока товаров и материалов как внутри фирмы, так и за ее пределами. Организуя снабжение и сбыт как единый комплекс материального обеспечения производства, логистическая структура фирмы должна добиваться снижения затрат на изготовление продукции, повышать приспосабливаемость фирмы к запросам рынка и гарантировать определенный уровень сервиса в обслуживании клиента. Главная задача службы логистики – добиться того, чтобы нужная продукция в необходимом количестве, в определенном месте и в назначенный срок оказалась в распоряжении тех, кто ее заказывал.

2 АНАЛИЗ ДЕЙСТВУЮЩИХ ЛОГИСТИЧЕСКИХ СИСТЕМ

2.1 Характеристика действующих логистических систем

В настоящее время существуют толкающие и тянущие системы продвижения материальных потоков.

Толкающая система представляет собой систему подачи материалов, деталей или узлов в производственный процесс или с предыдущей технологической операции на последующую независимо от того, нужны ли они в данное время и в данном количестве на последующей технологической операции [14, c. 57]. Толкающая система характерна для традиционной организации производства. Она менее способна к гибкой перестройке и реагированию на колебания спроса. В ней каждый технический агрегат, каждый технологический передел имеет информационные и управляющие связи с центральным органом управления.

Первой системой, оставшейся по своей сути толкающей, но уже использовавшей принципы логистики, была система планирования потребности в материалах MRP (Material Requirements Planning), которая возникла в начале 60–х годов, в связи с ростом популярности вычислительных систем, и появилась возможность использовать их для планирования деятельности предприятия, в том числе для планирования производственных процессов. Необходимость планирования обусловлена тем, что основная масса задержек в процессе производства связана с запаздыванием поступления отдельных комплектующих, в результате чего, как правило, параллельно с уменьшением эффективности производства, на складах возникает избыток материалов, поступивших в срок или ранее намеченного срока [10, c. 163]. Кроме того, вследствие нарушения баланса поставок комплектующих, возникают дополнительные осложнения с учетом и отслеживанием их состояния в процессе производства, т. е. фактически невозможно было определить, например, к какой партии принадлежит данный составляющий элемент в уже собранном готовом продукте. С целью предотвращения подобных проблем была разработана методология планирования потребности в материалах MRP. Реализация системы, работающей по этой методологии, представляет собой компьютерную программу, позволяющую оптимально регулировать поставки комплектующих для производственного процесса, контролируя запасы на складе и саму технологию производства [7, c. 112].

Главной задачей MRP является обеспечение гарантии наличия необходимого количества требуемых материалов в любой момент времени в рамках срока планирования, наряду с возможным уменьшением постоянных запасов, а, следовательно, разгрузкой склада. MRP располагает широким набором машинных программ, которые обеспечивают согласование и оперативное регулирование снабженческих, производственных и сбытовых функций в масштабе фирмы в режиме реального времени.

Для осуществления этих функций в системе MRP используются:

1) данные плана производства (в специфицированной номенклатуре на определенный момент времени);

2) файл материалов (формируется на основании плана производства и включает специфицированные наименования необходимых материалов, их количество в расчете на единицу готовой продукции, классификацию по уровням);

3) файл запасов (данные по имеющимся и заказанным, но не поставленным материальным ресурсам, необходимым для реализации графика производства и по страховым запасам) [1, c. 85].

Формализация процессов принятия решений в системе MRP производится с помощью различных методов исследования операций. Здесь имеется возможность решать задачи расчета потребностей в сырье и материалах, формирования графика производства и выдавать на печать или дисплей выходные формы. Использование системы MRP позволяет снизить уровни запасов, ускорить их оборачиваемость, сократить количество случаев нарушения сроков поставок.

Основными преимуществами использования подобной системы в производстве являются:

– гарантия наличия требуемых комплектующих и уменьшение временных задержек в их доставке и, следовательно, увеличение выпуска готовых изделий без увеличения числа рабочих мест и нагрузок на производственное оборудование;

– уменьшение производственного брака в процессе сборки готовой продукции, возникающего из–за использования неправильных комплектующих;

– упорядочивание производства, вследствие контроля движения каждого материала начиная от создания заказа на данный материал, до его положения в уже собранном готовом изделии. Также благодаря этому достигается полная достоверность и эффективность производственного учета [5, c. 97].

Все эти преимущества фактически вытекают из самой философии MRP, базирующейся на том принципе, что все материалы, комплектующие, составные части и блоки готового изделия должны поступать в производство одновременно, в запланированное время, чтобы обеспечить создание конечного продукта без дополнительных задержек. MRP–система ускоряет доставку тех материалов, которые в данный момент нужны в первую очередь и задерживает преждевременные поступления таким образом, что все комплектующие, представляющие собой полный список составляющих конечного продукта поступают в производство одновременно [11, c. 79]. Это необходимо во избежание той ситуации, когда задерживается по–ставка одного из материалов, и производство вынуждено приостановиться даже при наличии всех остальных комплектующих конечного продукта. Основная цель MRP–системы формировать, контролировать и, при необходимости, изменять даты поступления заказов таким образом, чтобы все материалы для производства поступали одновременно.

С целью увеличения эффективности планирования в конце 70–х годов в США была предложена идея воспроизведения замкнутого цикла (closed loop) в MRP–системах [15, c. 134]. Смысл идеи заключался во введении в рассмотрение цикла более широкого спектра факторов при планировании производства. К базовым функциям планирования производственных мощностей и планирования потребностей в материалах было предложено добавить ряд дополнительных, таких как контроль соответствия количества произведенной продукции количеству использованных в процессе сборки комплектующих, составление регулярных отчетов о задержках заказов, об объемах и динамике продаж продукции, о поставщиках и т. п. Термин «замкнутый цикл» отражает основную особенность модифицированной системы, заключающуюся в том, что созданные в процессе ее работы отчеты анализируются и учитываются на дальнейших этапах планирования, изменяя, при необходимости программу производства, а, следовательно, и план заказов [18, c. 167]. Другими словами, дополнительные функции осуществляют обратную связь в системе, обеспечивающую гибкость планирования по отношению к внешним факторам, таким как уровень спроса, состояние дел у поставщиков и т. п.

В дальнейшем усовершенствование системы привело к трансформации системы MRP с замкнутым циклом в расширенную модификацию, которую впоследствии назвали MRP–2 (Manufactory Resource Planning), ввиду идентичности аббревиатур [16, c. 174]. Эта система была создана для эффективного планирования всех ресурсов производственного предприятия, в том числе финансовых и кадровых.

Кроме того, система класса MRP–2 способна адаптироваться к изменениям внешней ситуации и дать ответ на вопрос: «Что если?». MRP–2 представляет собой интеграцию большого количества отдельных модулей, таких как планирование бизнес–процессов, потребностей в материалах, производственных мощностей, планирование финансов, управление инвестициями и т. д. Результаты работы каждого из модуля анализируются всей системой в целом, что собственно и обеспечивает ее гибкость по отношению к внешним факторам. Именно это свойство является краеугольным камнем современных систем планирования, поскольку большое количество производителей производят продукцию с заведомо коротким жизненным циклом, требующую регулярных доработок. В таком случае появляется необходимость в автоматизированной системе, которая позволяет оптимизировать объемы и характеристики выпускаемой продукции, анализируя текущий спрос и положение на рынке в целом. MRP–2 включает в себя функции системы MRP в части определения потребности в материалах, а также функции управления технологическими процессами. Определение потребности в материалах предполагает решение ряда задач, в том числе прогнозирование, управление запасами, управление закупками и пр.

При решении задач прогнозирования осуществляется разработка прогноза потребности в сырье и материалах (раздельно по приоритетным и неприоритетным заказам), анализ возможных сроков выполнения заказов и уровней страховых запасов с учетом затрат на их содержание и качество обслуживания заказчиков, ретроспективный анализ хозяйственных ситуаций с целью выбора стратегии прогнозирования по каждому виду сырья и материалов [26, c. 44].

При решении задач управления запасами производится обработка и корректировка всей информации о приходе, движении и расходе сырья, материалов и комплектующих изделий; учет запасов по месту их хранения; выбор индивидуальных стратегий пополнения и контроля уровня запасов по каждой позиции номенклатуры сырья и материалов; контроль скорости оборачиваемости запасов, анализ запасов по методу ABC; выдача сообщений о приближении к критической точке и о наличии сверхнормативных запасов и т. д. [7, c. 149].

Для решения задач управления закупками используется файл заказов, в который вводится информация о заказах и их выполнении.

Выдача информации может производиться с различной периодичностью. Она может выдаваться в разрезе поставщика, заказчика, вида сырья и материалов с указанием дополнительных данных.

Наиболее полно принципы логистики воплощены в производственных системах тянущего типа, основанных, в отличие от толкающих систем, на логике цели [26, c. 49].

Тянущая система подачи деталей и комплектующих изделий с предшествующей технологической операции на последующую осуществляется по мере необходимости. При работе по тянущей системе на каждом производственном участке создается строго определенный запас готовых деталей и узлов. Последующий участок заказывает и вытягивает с предыдущего участка изделия строго в соответствии с нормой и временем производственного потребления.

Тянущая система позволяет предотвращать распространение колебаний спроса или объема производства от последующего производственного процесса к предыдущему, сводить к минимуму колебания запасов на производственных участках, децентрализовать управление производственными запасами.

К преимуществам тянущей системы можно отнести:

– отказ от избыточных запасов, информация о возможности быстрого приобретения материалов, или наличие резервных мощностей для быстрого реагирования на изменение спроса;

– замена политики продажи произведенных товаров политикой производства продаваемых товаров;

– задача полной загрузки мощностей заменяется минимизацией сроков прохождения продукции по технологическому процессу;

– снижение оптимальной партии ресурсов, снижение партии обработки;

– выполнение заказов с высоким качеством;

– сокращение всех видов простоев и нерациональных внутризаводских перевозок [19, c. 238].

В системе тянущего типа управляющие воздействия центрального органа прилагаются только к последнему агрегату логистической системы на выходе готового продукта, а информационные связи, сигнализирующие о состоянии подсистем, направляются от выхода к входу технологической цепи. Активность предыдущих блоков логистической системы проявляется лишь тогда, когда на следующей степени уровень запаса материалов достигает минимального значения. Эти связи и обеспечивают реализацию тянущего принципа функционирования логистической системы.

2.2 Наиболее эффективные логистические системы

Из систем тянущего типа наиболее известна японская система «Канбан», позволяющая реализовать принцип системы поставок «точно в срок». Она основывается на управлении материальными потоками в зависимости от фактической загрузки производственных подсистем. «Канбан» – комплексная система организации производства, претворяющая в жизнь принципы общей теории систем, в соответствии с которыми предприятие трактуется как организационное единство. В этом смысле система «Канбан» противоречит традиционной научной организации труда («тейлоризму»), принципом которой является максимальное разделение труда и узкая специализация работников [25, c. 57].

Отличительной особенностью рассматриваемого японского способа организации является минимизация длительности производственного цикла. Материально–техническое обеспечение производства и отгрузка готовых изделий осуществляются по принципу «точно в срок». Производственные подразделения фирмы не располагают складами сырья, материалов, комплектующих изделий, готовой продукции, а межоперационные запасы сокращены до минимально возможных границ. В системе «Канбан» следует выделить три основные подсистемы:

– социальную (подбор и подготовка кадров, использование работников в соответствии с производственными потребностями, их стимулирование и продвижение по службе);

– техническую (оптимальное использование производственных мощностей, высокое качество продукции);

– производственную (рационализация материальных потоков, управление ходом производственного процесса) [17, c. 96].

В учебной и научной литературе при рассмотрении системы «Канбан» обычно ограничиваются третьей, производственной подсистемой, однако, как показал опыт внедрения «Канбан» в других странах, без технической и, особенно, социальной подсистем, необходимого эффекта достичь не удается.

В этой системе планирование процесса производства и использование трудового потенциала фирмы осуществляется детально, графики разрабатываются с точностью до нескольких минут. При этом главным приоритетом является выполнение плана текущих заданий, трудовой день заканчивается только после выполнения этого плана. Реализация принципов эластичного использования работников, требующих, с одной стороны, ряда юридическо–организационных заданий, а с другой – климата взаимного уважения между работодателем и работником, является необходимой предпосылкой для комплексного и эффективного внедрения системы «Канбан».

Техническая подсистема охватывает требования, связанные с эффективным формированием и использованием машинного парка. Ее назначение – своевременное реагирование на качественные и количественные изменения спроса, а также исключение производственных перебоев при минимальных запасах [22, c. 181]. Машинный парк должен обладать следующими особенностями, обеспечивающими соответствующую степень использования производственных мощностей:

– внутренним балансированием производственных мощностей в целях выравнивания темпов трудозатрат во всем производственном процессе и максимального снижения производственных запасов, находящихся в движении;

– кратчайшим временем переналадки отдельных станков, которое достигается благодаря не только техническим, но и организационным мероприятиям.

Эффективному использованию производственных мощностей способствует также повсеместное применение групповой технологии, основанной на приспособлении машинного парка и организации производства к обработке технически однородных изделий [22, c. 183]. Их обработка имеет ряд преимуществ по сравнению с последовательной цеховой организацией. Так, в этом случае сокращается протяженность транспортного пути, а следовательно, уменьшаются транспортные расходы, снижаются простои станков, что ведет к сокращению длительности производственного цикла, уменьшаются запасы незавершенного производства, повышается эластичность и степень использования трудовых ресурсов.

Основное назначение производственной подсистемы – рационализация перемещения материалов, полуфабрикатов и деталей в производственном процессе в целях максимального сокращения длительности производственного цикла и снижения производственных запасов до минимально возможных. Благодаря точному планированию производства и практически стопроцентной надежности поставщиков и заказчиков производственный процесс в большинстве японских фирм протекает при состоянии производственных запасов, близком к нулевому [25, c. 60].

Управление материальными потоками в таких условиях требует соответствующей организации информационного потока. Чем лучше они скоординированы, тем меньше производственные затраты, выше использование производственных мощностей и надежность всей системы. Заданием логистического анализа в системе «Канбан» является установление таких факторов: где, что, через кого, когда и в каком количестве перемещается, складируется, упаковывается и отправляется. Таким образом, распознаются повторяющиеся функции и интегрируются отдельные факторы. Выходными данными такого анализа является последняя стадия производственного процесса – монтаж, окончательная сборка и сбыт продукции.

Основным носителем производственной информации является карта «Канбан», от нее происходит название всей системы, это слово на японском языке означает карта, табличка. В отличие от последовательных методов управления производством, в которых сопроводительные карты сопутствуют данной производственной партии через все очередные фазы обработки и сборки, карты «Канбан» приписаны к транспортировочной таре на изделие, которая постоянно курсирует между двумя соседними фазами производственного процесса. Эти карты являются также документом, подтверждающим выполнение данной операции в определенный срок.

Сокращение длительности производственного цикла является результатом комплексной деятельности, начиная от проектирования конструкции изделия, технологии его изготовления и разработки организации производственного процесса до оперативного управления процессом изготовления и реализации продукции. Логистический подход предъявляет к проектировщикам следующие требования:

– возможно меньшая степень сложности изделия, то есть максимальная простота его конструкции;

– возможно большее количество операций, выполняемых на одном рабочем месте, то есть минимизация подготовительно–заключительного времени;

– возможно малые партии деталей, то есть минимизация времени ожидания ими обработки на рабочем месте;

– возможно малые межоперационные запасы, то есть минимизация межоперационного времени ожидания деталями обработки [16, c. 172].

Внедрение системы «Канбан» существенно повышает эффективность производства и конкурентоспособность фирмы. Это выражается в снижении затрат на погрузочно–разгрузочные, транспортные и складские работы, уменьшение капитальных вложений в производство и увеличение скорости оборота капитала, а также в повышении качества изделий, росте их конкурентоспособности, стабилизации кадрового потенциала, создании оптимальных межличностных отношений.

Сравнение аналогичных японских и американских фирм показывает, что в первых материальные запасы ниже более чем на 50 %, а производительность труда в целом на 20 % выше. К примеру, фирма «Тойота», давно внедрившая систему «Канбан», в расчете на одного работающего производит за день 9 автомобильных двигателей, а фирма «Форд» при традиционной организации – два. Японские фирмы достигают 150–кратного оборота запасов производства в течение года, в то время как американские – только 20–30–кратного оборота.

Время складирования готовых изделий не превышает в Японии шести часов, в то время как в Западной Европе составляет от двух до шести дней. В отношении межоперационных запасов эта разница еще больше. Так, в некоторых цехах фирмы «Мазда» производство осуществляется при материальных запасах, рассчитанных на 0.5 часа, а в фирме «Форд» до внедрения системы «Канбан» эти запасы были рассчитаны на срок до трех недель, но после ее внедрения были снижены до 11 дней. Однако система «Канбан» приносит высокую эффективность только при условии ее комплексного внедрения.

Производство методом «Точно в срок» позволяет выявить проблемы, которые не видны из–за избыточных запасов и лишнего персонала. Таким образом, идея системы – производить и поставлять готовые изделия как раз к моменту их реализации, отдельные детали – к моменту сборки узлов, а узлы и комплектующие – к моменту сборки изделия в целом [9, c. 117].

Система предусматривает уменьшение размера партий обрабатываемых деталей, сокращение задела. Сведение к минимуму объемов запасов практически невозможно без существенного сокращения времени на переналадку оборудования.

В Японии время на переналадку составляет 10–12 минут для 99 % продукции. Условия применения системы – высокий уровень автоматизации, синхронизация производственных процессов, высокий уровень культуры производства, качества продукции, производительности, ликвидация складских помещений и сокращение длительности цикла.

Система «Точно в срок» предполагает сокращение до возможных пределов разницы между временем поступления материалов на очередную стадию производства и временем их потребления [10, c. 164]. Данная система минует промежуточное складирование (производство без запасов, работа с колес). Применение системы требует синхронизации материального потока и технических операций.

Система ОПТ (оптимизированная производственная технология) широко применяется в США и других странах с 1980–х годов. В этой системе на качественно новой основе получили дальнейшее развитие идеи, заложенные в таких системах, как «Канбан» и MRP.

Основной принцип ОПТ состоит в выявлении «узких» мест или, по терминологии создателей системы, критических ресурсов, в качестве которых могут выступать запасы сырья и материалов, машины и оборудование, технологические процессы, персонал предприятия.

От эффективности использования критических ресурсов зависят темпы развития производственной системы, в то время как повышение эффективности использования остальных ресурсов, называемых некритическими, на развитии системы практически не сказывается [17, c. 96]. Потери критических ресурсов крайне негативно сказываются на производстве в целом, в то время как экономия некритических ресурсов реальной выгоды производству с точки зрения конечных результатов не приносит. Опыт эксплуатации системы ОПТ показывает, что количество критических ресурсов для каждого производства в среднем не превышает пяти групп.

Фирмы, использующие ОПТ, не стремятся обеспечить 100%–ю загрузку рабочих, занятых на некритических операциях, поскольку интенсификация труда этих рабочих приводит к росту незавершенного производства и другим нежелательным последствиям. Фирмы поощряют использование резерва рабочего времени, участие в повышении квалификации и проведении кружков качества.

В системе ОПТ в автоматизированном режиме решается ряд задач оперативного и краткосрочного управления производством, в том числе формирование графика производства на день, неделю и т. д. При формировании близкого к оптимальному графика производства используются критерии обеспеченности заказов сырьем и материалами, эффективности использования ресурсов, минимума оборотных средств в запасах, гибкости.

Для формирования на ЭВМ графиков из базы данных системы ОПТ используются массивы «Заказы», «Технологические карты» и «Ресурсы». В результате обработки данных на печать выдается ряд машинограмм, в том числе «График производства», «Потребность в сырье и материалах», «Состояние складского запаса» и пр.

Вторая американская система управления и планирования распределения продукции (DRP) позволяет не только учитывать конъюнктуру, но и активно воздействовать на нее [5, c. 107]. Эта система обеспечивает устойчивые связи снабжения, производства и сбыта, используя элементы MRP. Первоначально в DRP осуществляется агрегированное планирование с использованием прогнозов и данных о фактически поступивших заказах. Далее выполняется формирование графика производства, дезагрегирование плана производства, составление специфицированного плана с указанием конкретных дат, количества комплектующих изделий и готовой продукции. И, наконец, с помощью системы MRP производится расчет потребности в материальных ресурсах и производственных мощностях под график производства.

Среди отечественных логистических систем следует отметить комплексную систему оптимального транспортного обслуживания (КСОТО) [26, c. 68]. Необходимым условием для ее создания явилось наличие устойчивых транспортных связей, а достаточным – организационное единство управляющей структуры транспортного обслуживания. В процессе математического обеспечения КСОТО были решены следующие задачи:

– создание оптимальной системы постоянно действующих маршрутов и построение математической модели внутризаводских перевозок;

– оптимизация количества транспортных средств, построение математической модели задачи оптимизации количества транспортных средств, необходимых для обслуживания технологических перевозок;

– моделирование технологического процесса межцеховых перевозок;

– изучение динамики существующих на предприятии грузопотоков, что позволяет создать математическую модель межцеховых перевозок и разработать алгоритм моделирования перевозок готовой продукции для заданного количества с учетом минимизации транспортных затрат;

– оптимизация структуры парка транспортных средств фирмы.

Здесь на базе схем маршрутов, объемов и технологических процессов перевозок грузов создается математическая модель и решается задача оптимизации транспортного парка. КСОТО позволяет также осуществлять выбор рационального вида транспорта для обслуживания локальной системы или отдельного маршрута;

– создание оптимальной системы перевозок на базе постоянно действующих маршрутов, при этом оптимизируется величина транспортной партии для грузов, перевозимых в унифицированной таре;

– разработка методики определения удельных затрат на погрузочно–разгрузочные, транспортные и складские работы при межцеховых перевозках, при этом разрабатываются общие и удельные затраты на эти работы как для отдельных цехов, так и для предприятия в целом [23, c. 53].

Итак, рассмотрение действующих логистических систем демонстрирует их многочисленные преимущества, значительно повышающие конкурентоспособность фирмы. Вместе с тем использование методов логистики предполагает выполнение целого ряда условий, среди которых:

– комплексный и системный подход к решению рассматриваемой проблемы;

– научная обоснованность границ анализируемой и синтезируемой систем;

– адекватность модели реальной системе, объективный учет взаимосвязи подсистем, высокая надежность;

– гибкая многовариантность, (согласование ритмов материальных, транспортных, информационных и других потоков);

– формирование и оптимизация модели системы во взаимосвязи технической, технологической, информационной, экономической сторон и методов оперативного управления;

– непрерывность и оптимизация процесса внедрения модели.

Только в этом случае внедрение логистических методов управления и использования логистических систем окажется эффективным.

ЗАКЛЮЧЕНИЕ

В результате проведенного исследования, можно сделать следующие выводы.

Логистическая система – это целостная совокупность множества элементов, тесно сопряженных между собой по организации товародвижения и объединенных в подсистемы и субсистемы.

Принципиально логистические системы делятся на два больших класса: макро–логистические и микро–логистические.

Характеризуя макро–логистическую систему, можно отметить, что это – крупная экономическая система, включающая промышленные предприятия, снабженческо–сбытовые организации, транспортные и посреднические компании различной ведомственной принадлежности и форм собственности, не ограниченные в территориальном расположении. Особое внимание уделяется согласованию интересов всех участников логистического процесса, независимо от их функций в формируемой системе.

К целям создания макро–логистических систем может быть отнесено:

– оптимизация межотраслевых материальных балансов; развитие на конкретной территории объектов логистической инфраструктуры (терминальных комплексов, логистических центров);

– повышение уровня согласованности в работе различных типов транспорта в транспортных узлах; обеспечение материальными ресурсами инфраструктуры крупного мегаполиса и т.п.

Макро–ЛС могут быть классифицированы по двум признакам. Во–первых, по признаку административно–территориального деления государства. Здесь выделяются следующие типы ЛС: районные, городские, областные, межобластные, региональные, межрегиональные, федеральные, международные системы и т.п.

Во–вторых, макро–ЛС можно группировать с учетом объектно–функционального признака. Здесь могут быть выделены макро–логистические системы, объединяющие группу предприятий одной отрасли или нескольких отраслей, ведомственные, межведомственные (межотраслевые), институциональные и т.п.

К целям формирования микро–логистических систем (на уровне конкретной фирмы) относится обеспечение условий для реализации бизнес–стратегии компании с оптимальными затратами ресурсов, связанных с регулированием основных и сопутствующих потоков.

Продолжая детализированную характеристику логистических систем, можно отметить, что по такому признаку как объект управления микро–логистические системы можно подразделить на ряд групп:

– ключевой объект управления – товарные (материальные) потоки: ЛС производственных компаний, оптовых торговых структур (дистрибьюторов), оптово–розничных компаний, розничных сетей и т.п.;

– основной объект управления – услуги: ЛС сервисных компаний;

– смешанные ЛС, где присутствуют основные потоки двух первых типов.

В последний период экспертами по логистике стал употребляться термин «мезо–логистические системы» (Мезо–ЛС). К ним стали относить ЛС крупных организаций бизнеса, имеющих сложную, географически распределенную структуру производственных и логистических мощностей. Мезо–ЛС формируются прежде всего транснациональными корпорациями (ТНК), финансово–промышленными группами (ФПГ), крупными холдингами.

Важным критерием классификации логистических систем является используемая в этой системе логистическая цепь. Это упорядоченное множество физических и юридических лиц (производителей, дистрибьюторов, дилеров и др.), осуществляющих логистические операции по доведению внешнего материального потока от одной логистической системы до другой (в случае производственного потребления) или до конечного потребителя (непроизводственное и личное потребление). В самом общем случае логистическая цепь объединяет производителя, посредников, перевозчиков и потребителя. В зависимости от вида логистических цепей логистические системы подразделяются на системы с прямыми связями, гибкие и эшелонированные.

В настоящее время существуют толкающие и тянущие системы продвижения материальных потоков. Толкающая система представляет собой систему подачи материалов, деталей или узлов в производственный процесс или с предыдущей технологической операции на последующую независимо от того, нужны ли они в данное время и в данном количестве на последующей технологической операции. Тянущая система позволяет предотвращать распространение колебаний спроса или объема производства от последующего производственного процесса к предыдущему, сводить к минимуму колебания запасов на производственных участках, децентрализовать управление производственными запасами.

Рассмотрение действующих логистических систем демонстрирует их многочисленные преимущества, значительно повышающие конкурентоспособность фирмы. Вместе с тем использование методов логистики предполагает выполнение целого ряда условий, среди которых:

– комплексный и системный подход к решению рассматриваемой проблемы;

– научная обоснованность границ анализируемой и синтезируемой систем;

– адекватность модели реальной системе, объективный учет взаимосвязи подсистем, высокая надежность;

– гибкая многовариантность, (согласование ритмов материальных, транспортных, информационных и других потоков);

– формирование и оптимизация модели системы во взаимосвязи технической, технологической, информационной, экономической сторон и методов оперативного управления;

– непрерывность и оптимизация процесса внедрения модели.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Аникин Б.А. Логистика: учебник / Аникин Б.А., Дыбская В.В., Колобов А.А. и др.; ред. Аникин Б.А. – 3–е изд., перераб. и доп. – М.: Инфра–М, 2013. – 368 с.

2. Ардатова М.М. Логистика в вопросах и ответах: учеб. пособие / М.М. Ардатова. – М.: Проспект, 2012. – 272 с.

3. Бабаев С. Управление закупками и продажами / С. Бабаев // Российская торговля. –2015. – № 5. – С.11–13.

5. Бауэрсокс Доналд Дж., Клосс Дейвид Д. Логистика: интегрированная цепь поставок, 2–е изд. / Пер. с англ. К.В. Комарова. – М.: ЗАО «Олимп–Бизнес, 2014.– 640 с.

6. Волгин В.В. Склад: организация, управление, логистика. – 8–е изд., перераб.и доп. / В.В. Волгин. – М.: Издательско–торговая корпорация «Дашков и Ко», 2013. – 732 с.

7. Гаджинский А.М. Логистика: учебник / Гаджинский А.М. – 17–е изд., перераб.и доп. – М.: Дашков и К, 2014. – 484 с.

8. Гаджинский А.М. Современный склад. Организация, технологии, управление и логистика: Учебно–практическое пособие / А.М. Гаджинский. – М.: ТК Велби, 2015. – 176 с.

9. Гайдаенко А.А. Логистика: учебник для студентов вузов / Гайдаенко А.А., Гайдаенко О.В. – М.: Кнорус, 2012. – 272 с.

10. Гордон М.П., Логистика товародвижения: учебник / М.П. Гордон, С.Б. Карнаухов. – М.: Центр экономики и маркетинга, 2015. – 376 с.

11. Дроздов П.А. Основы логистики: учебное пособие для вузов / П.А. Дроздов. – Минск: Издательство Гревцова, 2013. – 208 с.

12. Дыбская В.В. Логистика складирования: учебник / В.В. Дыбская. – М.: Инфра–М, 2013. – 557 с.

13. Иванов Д. О стратегии и концепциях управления цепями поставок / Д. Иванов // Логистика. – 2007. – № 2. – С. 14–16.

14. Козлова Е.И. За лучшие потоки: логистика в системе формирования конкурентоспособности предприятия / Е.И. Козлова // Российское предпринимательство. – 2008. – № 3. – С. 56–59.

15. Курганов В.М. Логистика. Транспорт и склад в цепи поставок товаров / В.М. Курганов. – М.: Книжный мир, 2013. – 432 с.

16. Курочкин Д.В. Логистика: транспортная, закупочная, производственная, распределительная, складирования, информационная: курс лекций / Д.В. Курочкин. – Минск: ФУАинформ, 2013. – 268 с.

17. Линерс М. Управление закупками и поставками: учебник для высших учебных заведений / Майкл Линдерс [и др.]. – М.: ЮНИТИ, 2014. – 723 с.

18. Мельников В.П. Логистика / В.П. Мельников, А.Г. Схирладзе, А.К. Антонюк. – М.: Юрайт, 2014. – 288 с.

19. Моисеева Н.К. Экономические основы логистики: учебник / Н.К. Моисеева. – М.: Инфра–М, 2011. – 527 с.

20. Мулкидзанян Р. Организационные принципы внедрения логистических систем в строительстве / Р. Мулкидзанян // РИСК: ресурсы, информация, снабжение, конкуренция. – 2007. – № 2. – С. 15–22.

21. Неруш Ю.М. Логистика: учебник / Неруш Ю.М. – 4–е изд. перераб. и доп. – М.: Проспект, 2013. – 520 с.

22. Николайчук В.Е. Транспортно–складская логистика: Учебное пособие / В.Е. Николайчук. – М.: Издательско–торговая корпорация «Дашков и Ко», 2014. – 452 с.

23. Рогачев А.Ф. Оптимизация производственных процессов с использованием логистического моделирования / А.Ф. Рогачев // Экономический вестник Ростовского государственного университета. – 2006. – № 2. – С. 49–53.

24. Русаков С.В. Логистика: курс лекций / С.В. Русаков, С.Н. Селиванов. – М.: Элит, 2013. – 176 с.

25. Семенцов А. Формирование эффективной службы логистики / А. Семенцов // Управление компанией. – 2008. – № 4. – С. 56–61.

26. Смирнова Е.А. Управление цепями поставок: Учебное пособие / Е.А, Смирнова. – СПб.: Изд–во СПбГУЭФ, 2016.– 120 с.

ПРИЛОЖЕНИЕ

Классификация логистических систем

- Персептроны. Назначение, обобщенная схема, виды персептронов, принципы работы. Достоинства и недостатки персептронных систем

- "Предмет, методы предпринимательского права и принципы предпринимательского права"

- Имущество как объект гражданских правоотношений (Понятие объектов гражданских прав)

- Особенности налогообложения налогом на прибыль кредитных организаций (Особенности исчисления и уплаты налога на прибыль)

- Реклама как сигнал информации (ГК «НАФТАН»)

- Имущественное налогообложение банков в РФ (Особенности налогообложения имущества банков в РФ)

- Бухгалтерский учёт и анализ (сущность, классификация и значение внеоборотных активов)

- Природа и признаки ценных бумаг

- Баланс и отчетность (ОАО «Полоцкий агросервис»)

- Особенности налогообложения налогом на прибыль кредитных организаций (Система налогообложения)

- Мотивация в управлении на примере реально существующей организации (аспекты мотивации персонала предприятия)

- Построение организационных структур («АртДизайн»)