Автоматизация складского учета компьютерной техники, комплектующих, оргтехники и расходных материалов в Арбитражном суде Московского округа

Содержание:

ВВЕДЕНИЕ

Гибкость и согласованность логистических процессов повышает производительность работы всего предприятия, а также сильно влияет на всю цепочку поставки. Поэтому чтобы повысить скорость и эффективность складских операций (приёма, размещения, хранения, обработки, инвентаризации и отгрузки), необходимо решить проблемы, возникающие во время их исполнения.

Главные проблемы при хранении связаны с поиском и идентификацией объектов. На передвижение персонала по складу в течение дня тратится 30-50% рабочего времени, в сложных случаях до 80%.

Уменьшить количество ошибок и время складских операций путем сокращения влияния человеческого фактора возможно с помощью автоматизации складской логистики.

Целью данной работы является разработка проекта по внедрению информационных технологий для автоматизации складской логистики.

Решение по автоматизации, выбор технологии и оборудования индивидуально для каждого склада, поэтому для достижения поставленной цели были выполнены следующие задачи:

- Произведен анализ процессов складской логистики и рассмотрен опыт автоматизации складских операций.

- Применен логико-структурный подход для разработки проекта по автоматизации склада.

- Представлены рекомендации по разработке проекта.

- Приведён план реализации проекта.

1. АНАЛИЗ ПРОЦЕССОВ СКЛАДСКОЙ ЛОГИСТИКИ ПРЕДПРИЯТИЯ И ОПЫТ АВТОМАТИЗАЦИИ СКЛАДСКИХ ОПЕРАЦИЙ

1.1. Роль и место складской логистики на предприятии

«Склады — это здания, сооружения и разнообразные устройства, предназначенные для приёмки, размещения и хранения товаров, для подготовки их к отгрузке и отпуска потребителю». Современный крупный склад является высокотехнологическим сооружением, состоящим из ряда элементов, которые взаимодействуют между собой, и имеющим определенную структуру. Складские сооружения различаются по техническим параметрам, сферам применения, оборудованию. Их существует множество различных видов. Независимо от типа склада, сам по себе он представляет всего лишь часть системы более высокого уровня – логистической цепочки поставок, которая устанавливает требования для эффективного функционирования всей системы.

Складская логистика – одна из самых важных уровней цепи поставок. Несмотря на то, что она требует больших финансовых затрат, гибкость процессов логистики и их скорость сильно влияют на всю цепочку поставок.

Логистическая деятельность заключается в трех основных процессах: обработка заказов, складирование и транспортировка. Целостный контроль и отслеживание товаров от входа к выходу приводит к оптимизации процессов.

Объектом исследования выпускной работы является складская система Арбитражного суда Московского округа.

Суд имеет 1 здание в собственности, в одном из корпусов которого находятся складские помещения.

На складе хранятся товары следующих категорий: компьютерная и оргтехника, расходные материалы для компьютерной и орг. техники.

Размещение и способы хранения товара на складе

Склад условно поделен на зоны по соответствующим категориям товара. Большая часть (в особенности крупногабаритная продукция) хранится вне помещения на территории склада. Более мелкие товары хранятся непосредственно в помещении магазина. Способы хранения: напольное и на стеллажах в ящиках/контейнерах/ поддонах.

Учет товара введется в программе 1С: Управление производственным предприятием (УПП). Все данные, приводимые в работе, получены из данной документации.

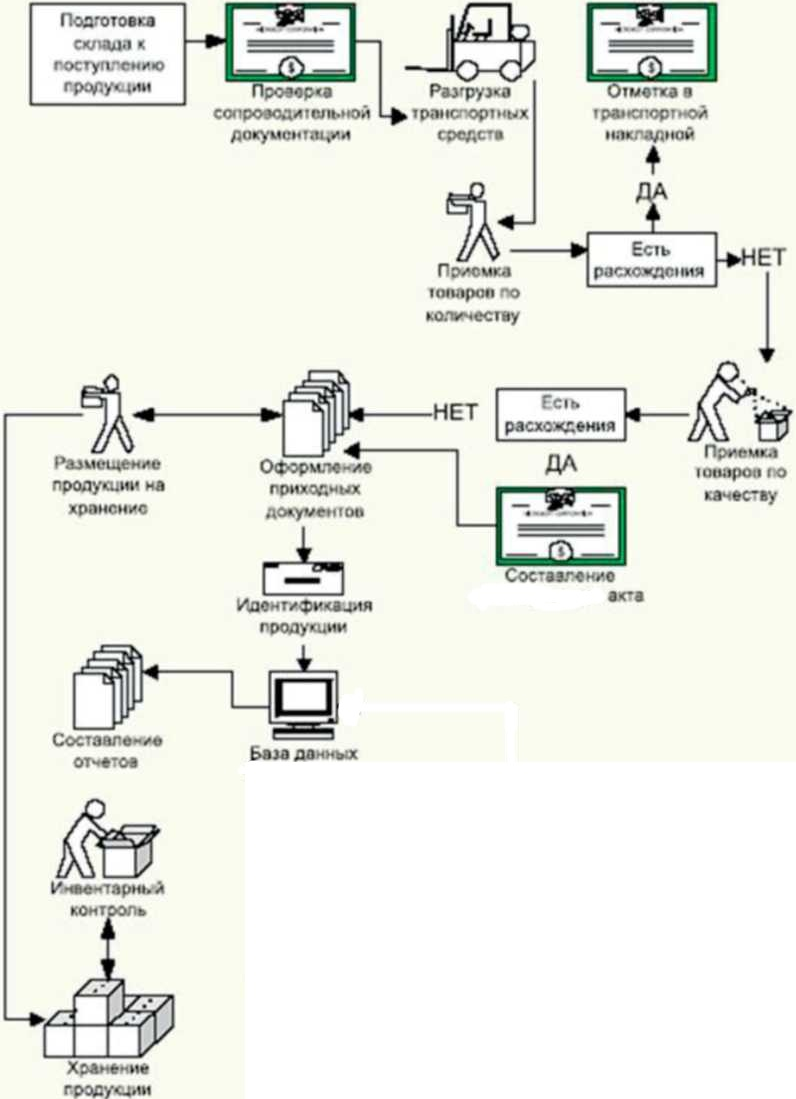

Складские процессы предприятия представлены на рис. 1.1.

1. Внешние процессы.

Прием. Процесс приема является первым, с которым сталкивается прибывающий товар. После того как объекты прибыли, они сверяются с накладной и ждут транспортировки к следующему процессу.

Отгрузка/ Комплектация заказов. Комплектование и упаковка товара при продаже.

Возврат:

- к поставщику, при поступлении товара ненадлежащего качества или при несоответствии с накладной;

- от потребителя.

Списание. При нахождении продукта ненадлежащего качества. Фиксируются в программе 1С.

2. Внутренние процессы.

Входной и выходной контроль. Проверка качества при поступлении и выдаче товара. При несоответствии производится возврат или списание.

Регистрация. Компания ведет учет в программе 1С:УПП, в которой фиксируется привоз, продажа и наличие товара на складе. Информация заполняется в соответствии с накладной вручную при поступлении или изменении товара.

Размещение и хранение. Размещение по поддонам/контейнерам на стеллажи. В пределах отдела/ модуля грузы транспортируются вручную или с помощью грузоподъемника.

Инвентаризация. Выполняется проверка соответствия документов учета реальному наличию. В связи с большим объёмом склада инвентаризация выполняется в несколько этапов с разделением товаров по категориям. На данную операцию уходит почти половина рабочего времени одного из сотрудников.

Перемещение. Так как большая часть товара хранится вне помещения на территории склада, она подвержена влиянию погодных условий, что отражается на размещении некоторых категорий товаров в зависимости от времени года/температуры. Распределение сезонного товара: на видном месте, либо убрано.

Рис. 1.1. Складские процессы

Главные проблемы на складе связаны с поиском и идентификацией продукции, что является причиной задержек.

На складе также существуют проблемы, связанные с поиском товара и выполнением инвентаризации. Как упоминалось ранее, склад условно поделен на зоны по категориям товара, поэтому работники склада осуществляют поиск по данному принципу. Та или иная продукция может быть перемещена в другую зону и становится труднодоступной для нахождения, что усложняет поиск при формировании заказа и увеличивает длительность исполнения складских операций. Также это приводит к ошибкам и путанице подсчета количества товара при инвентаризации, так как она производится не полностью, а по частям.

Данные проблемы приводят к ошибкам при выполнении складских операций, что в свою очередь ведет к увеличению длительности процессов на складе.

Для того чтобы сократить число ошибок и время выполнения складских операций необходимо упростить поиск товара на складе и минимизировать участие человека.

1.2. Анализ существующих решений для эффективной организации складской деятельности

Для эффективной работы склада необходимо произвести оценку текущей деятельности и выполнить необходимые изменения. Существуют различные решения: от базовых, которые доступны любой организации, реализующей складскую деятельность, до более профессиональных, которые требуют участия специалистов и значительных затрат.

Рассмотрим основные подходы к сокращению издержек в складской логистике:

1. Организация и оснащение места хранения товаров.

Оборудование склада стеллажами для хранения товара позволит сэкономить место (большое число ячеек) и время поиска необходимого товара, разделив на зоны и зафиксировав под каждый стеллаж свой вид товара.

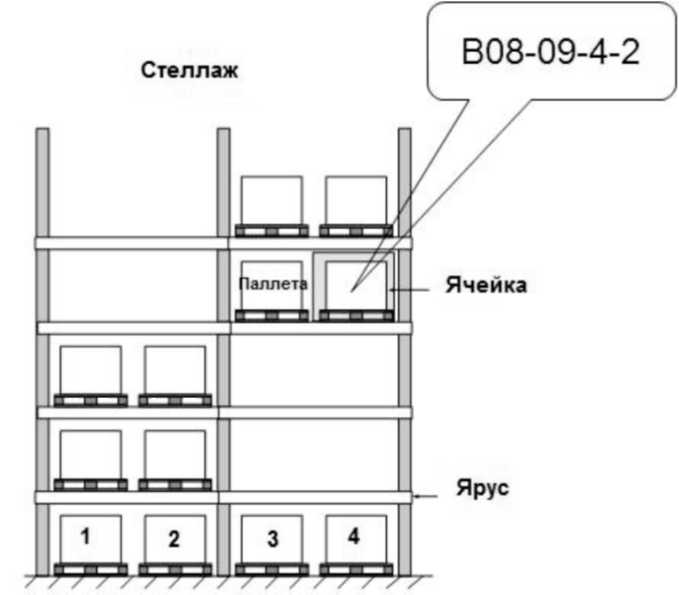

Адресное хранение, как способ оптимизации складского пространства, упрощения системы поиска и подбора заказа, описывается в работе. Каждому товару присваивается адрес, соответствующий складской зоне и ячейке на стеллаже (пример присвоения адреса приведен на рис.1.1). При размещении и поиске товара его расположение сверяется с накладной.

Рис. 1.2. Система адресного хранения

С помощью организации и оснащения места хранения товаров можно упростить поиск, но из-за больших размеров склада и возможного перемещения товаров в течение дня не решится проблема с длительностью выполнения складских операций.

2. Автоматизация складской деятельности.

Данный подход основывается на двух основных компонентах (которые могут использоваться как раздельно, так и комбинироваться между собой): организация системы учета и использование технологических средств идентификации объектов.

Большой популярностью на рынке логистических услуг среди крупных компаний пользуются поставщики системы управления складом (WMS) с различными конфигурациями. Они предоставляют комплексные решения по автоматизации каждого конкретного склада с учетом его особенностей и проблем (оборудование, отрасль бизнеса, количество и загруженность сотрудников и т.д.).

Для среднего и малого предприятия чаще используются товароучетные программы, которые захватывают не полный спектр услуг, а какую-нибудь отдельную область(и) складской деятельности. Существует множество решений от базовых (таких как MS Excel) до профессиональных программ с различными конфигурациями (как 1С).

Наиболее популярно в складской деятельности использование технологий автоматической идентификации объектов в сочетании с информационными системами.

Новшество штрих-кодов значительно повысило скорость и точность процесса идентификации и способствовало эффективному управлению инвентаризацией. Это является огромным преимуществом по сравнению с обычными текстовыми метками, так как персоналу больше не требуется читать каждую этикетку и вручную вводить данные в систему учета, они просто должны сканировать код.

RFID является беспроводной технологией передачи данных для автоматической идентификации и отслеживания меток, прикрепленных к объектам. Эта технология позволяет передавать данные с помощью радиоволн, без физического и визуального контакта. Она представляет собой значительный технический прогресс в системах идентификации, поскольку предлагает преимущества, которые не доступны другим системам.

Данный подход позволит легко идентифицировать товар и его расположение, это значительно сократит время складских операций.

Возможен и иной подход к автоматизации логистической деятельности: организация и оснащение склада специальным оборудованием для перемещения товара.

Например, конвейерные системы. Они выбираются в зависимости от типа перемещаемых предметов и требований к процессам, которые будут выполняться. Например, ленточные конвейеры (представлены на рис. 1.2) и гибкие цепи используются для мелких или неправильной формы предметов. Роликовые конвейеры — для крупных объектов.

Рис. 1.3. Конвейерные системы [14]

Крупные компании могут себе позволить почти полную автоматизацию склада, где функции человека сводятся к принятию решения и нажатию соответствующей кнопки для выдачи заказа. Передвижение товара по складу автоматизировано, и осуществляется с помощью специального оборудования (в зависимости от типа системы). С помощью данного подхода можно сэкономить до 80% площади склада.

Карусельные системы: горизонтальные (состоят из горизонтально вращающихся полок, которые перемещаются по команде, предоставляя товар для сборки заказа) и вертикальные (вращающиеся полки, которые перемещаются вверх или вниз по запросу — как показано на рис. 1.3).

Рис. 1.4. Вертикальные карусельные системы

Рис. 1.5. Лифтовые системы

С помощью лифтовой системы товары автоматически доставляются к окну выдачи (пример данной системы приведен на рис.1.4). В отличие от вертикальной карусели: доставляется только необходимый элемент, оставляя ненужное в хранилище; данная система является модульной и может быть расширена по вертикали.

Суд не может приобрести полностью автоматизированную систему, так как на это потребуются слишком большие затраты.

Существует множество решений для оптимизации склада, которые упрощают поиск товара, уменьшают количество ошибок и время складских операций путем сокращения влияния человеческого фактора на складские процессы. Выбор того или иного подхода зависит от размера, специфики работы склада, оборота, загруженности персонала (и т.д.) и требует значительных затрат на оборудование, обучение, переналадку.

Основные факторы, которые необходимо учитывать для успешной автоматизации:

- уровень организации складских процессов;

- корпоративная информационная система;

- уровень квалификации персонала;

- уровень информированности о товаре и складской деятельности.

В данной главе были рассмотрены некоторые варианты оптимизации складских процессов для увеличения скорости их выполнения.

Самый подходящий способ, который упростит поиск товара, и с помощью которого сократится длительность складских операций, является использование системы автоматической идентификации на складе. Также данная технология может взаимодействовать уже с имеющейся на складе системой учета- 1С: УПП, что существенно упростит ее внедрение (сократит бюджет и сроки проекта).

Вывод

Объектом исследования является складской комплекс суда. Уменьшить количество ошибок и время складских процессов путем сокращения влияния человеческого фактора возможно с помощью автоматизации складской логистики.

Каждый склад уникален в зависимости от сферы деятельности, функционала, площади и оборудования, поэтому не существует единого типового проекта для всех складских комплексов. Решение по автоматизации, выбор технологии и оборудования индивидуально для каждого объекта.

Целью выпускной работы является разработка проекта по внедрению информационных технологий для автоматизации складской логистики суда.

Для этого необходимо выполнить следующие задачи:

- Применить логико-структурный подход для анализа проекта.

- Произвести сравнительную оценку технологий автоматической идентификации.

- Разработать схему внедрения RFID-системы на склад.

- Описать этапы и оценить перспективы внедрения выбранной технологии на предприятие.

2.ПРИМЕНЕНИЕ ЛОГИКО-СТРУКТУРНОГО ПОДХОДА ДЛЯ РАЗРАБОТКИ ПРОЕКТА ПО АВТОМАТИЗАЦИИ СКЛАДА.

Логико-структурный подход является одним из инструментов управления проектом. Представляет собой аналитический процесс для структурирования, систематизации, анализа целей и проблем проекта, оценки рисков.

Преимущества данного подхода:

- Во время начальной стадии он может быть использован для проверки идей и концепций проектов на актуальность.

- Производится систематический и логический анализ ключевых взаимосвязанных элементов, представляющих собой хорошо разработанный проект.

- Определяется связь между проектом и внешними факторами.

- В ходе реализации проекта логическая структура служит в качестве основного эталона для составления подробных планов работ, назначения ресурсов и т.д.

- Логическая матрица содержит индикаторы, по которым этапы проекта и достижения могут быть оценены.

- Обеспечивается общая методология и терминология между заказчиком, исполнителем, подрядчиками и клиентами.

Рассмотрим применение логико-структурного подхода для разработки проекта по автоматизации складской логистики в суде. Матрица анализа заинтересованных сторон Матрица анализа заинтересованных сторон описывает:

- основные характеристики заинтересованных сторон;

- их интересы и как они влияют на проблемы, результат проекта;

- их способность и мотивация к переменам;

- возможности для решения их интересов. Составим анализ заинтересованных сторон (табл.2.1).

Рассмотрены группы заинтересованных сторон, которых каким-либо образом затрагивает результат проекта, определены их выгода от реализации проекта, форма поддержки и адекватный механизм участия.

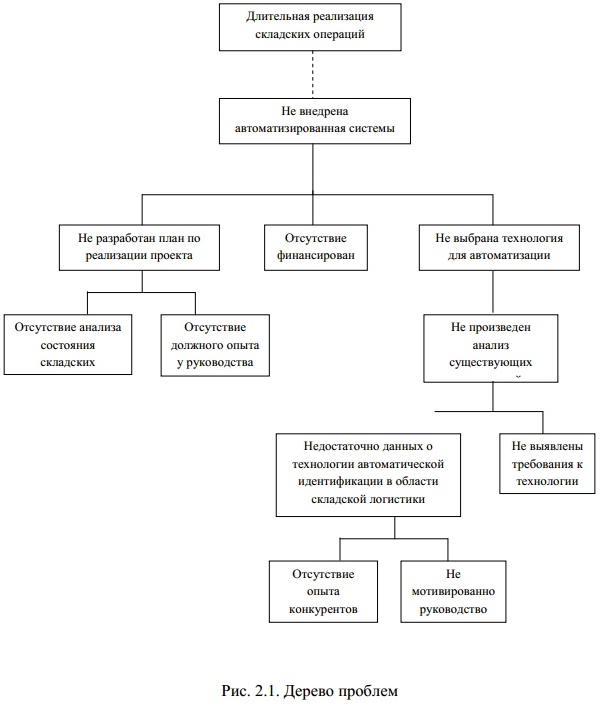

Дерево проблем

Анализ проблем определяет негативные аспекты существующей ситуации в компании и устанавливает причинно-следственные связи между выявленными проблемами. Во многих отношениях данный анализ является наиболее важным этапом планирования проекта, он направляет весь последующий анализ и распределяет по приоритетам последующее принятие решений.

Таблица 2.1 Анализ заинтересованных сторонГРУППА ЗАИНТЕРЕСОВАННЫХ СТОРОНКАКОВА ИХ ВЫГОДАФОРМА ПОДДЕРЖКИ ПРОЕКТА С ИХ

СТОРОНЫАДЕКВАТНЫЙ МЕХАНИЗМ УЧАСТИЯОрганизация

(заказчик)-затраты на

реализацию проекта

+сокращение

задержек

+улучшенная

система работы

склада

1.Финансирование

2. Информация о

состоянии

складских

операций

3. Консультация

по проекту1. предоставление

денежных средств

2. предоставление

информации о работе

склада

3. корректировка работ

проектаРуководитель проекта+Вознаграждение за

реализацию проекта

+Опыт

- Затраты времени и

ресурсов

+/- Отзыв/Репутация

+/-участие в

будущих проектах1.разработка

проекта

2. мониторинг и

контроль работ

проекта

3. информация о

ходе проекта1.разработка этапов

внедрения выбранной

технологии на

предприятие и

назначение сроков/

ресурсов/бюджета

проекта

2. Корректировка плана

проекта

3. Консультирование с

заказчиком по проектуКоманда проекта/

системный

администратор+Вознаграждение за

реализацию проекта

+Опыт

- Затраты времени и

ресурсов

+/-участие в

будущих проектах

+/- Отзыв/Репутация1. ТЗ

2. Закупка

конфигурации для

1С

3. Закупка

оборудования

4. Обучение

персонала1. Обоснование

выбора технологии

2. Выбор компании

1С-сервиса и

подписание договора

3. настройка

оборудования

4. помощь в

заполнении

информации в

программу 1С

|

Продолжение табл. 2.1 |

|||

|

ГРУППА ЗАИНТЕРЕСОВАННЫХ СТОРОН |

КАКОВА ИХ ВЫГОДА |

ФОРМА ПОДДЕРЖКИ ПРОЕКТА С ИХ СТОРОНЫ |

АДЕКВАТНЫЙ МЕХАНИЗМ УЧАСТИЯ |

|

Работники склада |

+ обучение и повышение квалификации +сокращение времени выполнения складских операций +сокращения количества возможных ошибок при инвентаризации +получение прибыли -затрата временных и других ресурсов |

1. Информация о 2. Маркировка 3. Информация |

1.Консультирование при разработке и внедрении проекта 2. Распределение 3. Помощь в |

|

Центр технического обслуживания 1С |

+получение прибыли +опыт +/- отзыв/ репутация +/- участие в будущих проектах - Затраты времени и ресурсов |

1.Настроенная программа 1С 2. Информация о программе 1С |

1. Модернизация 2. Обучение новой |

|

Компания-поставщик RFID-оборудования |

+получение прибыли +/-отзыв/ репутация -затраты времени и ресурсов +/- участие в будущих проектах |

1. RFID- оборудование: метки, антенны, считыватель 2. Информация |

1.Предоставление оборудования 2. Помощь в настройке оборудования |

С учетом анализа заинтересованных сторон выявлены проблемы и представлены в виде "дерева проблем" на рис 2.1. Установлены причинно-следственные связи между негативными аспектами существующей ситуации в компании относительно проекта. Главная проблема суда — длительная реализация складских операций, которая приводит к высоким задержкам. Чтобы повысить скорость, необходимо минимизировать участие человека в работе склада с помощью внедрения автоматизированной системы. Для реализации этого метода потребуется выбрать технологию и разработать план проекта.

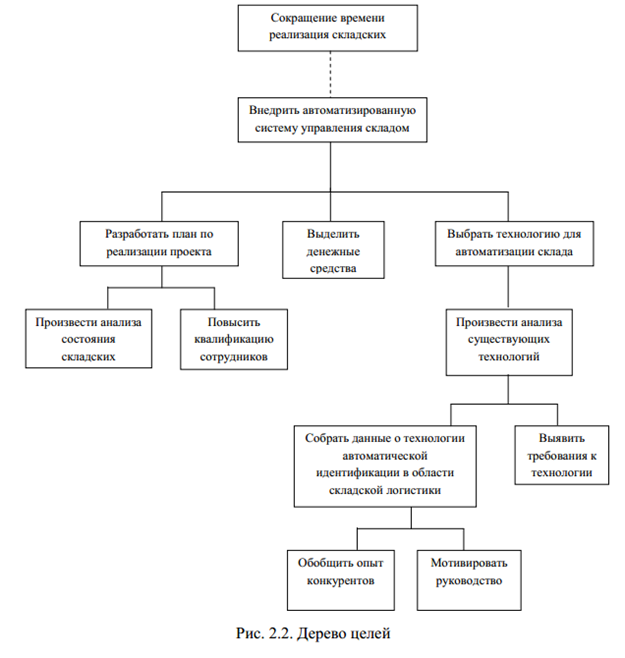

Дерево целей

Дерево целей дает общую картину желаемого результата, в том числе описывая средства, с помощью которых могут быть достигнуты цели проекта. Имеет структурированный вид, устанавливает причинно-следственные связи.

На основании дерева проблем составим дерево целей (рис. 2.2). В рамках данного проекта, будут выполнены цели связанные с разработкой плана реализации проекта и выбором технологии автоматизации склада для дальнейшего достижения главной цели проекта — внедрение автоматизированной системы управления складом, что позволит сократить задержки.

Логико-структурная матрица

Логико-структурная матрица применяется для контроля и оценки хода выполнения проекта. Целью данного анализа является выявление возможных альтернатив и стратегий для достижения поставленной цели.

Логико-структурная матрица приведена в табл. 2.2. Рассмотрены уровни целей: общие, конкретные, результат и действия; указаны измеримые показатели достижения этих целей, риски и допущения.

УРОВНИ ЦЕЛЕЙИЗМЕРИМЫЕИСТОЧНИКИ ИДОПУЩЕНИЯ И(ЛОГИКА ПРОЕКТА)ПОКАЗАТЕЛИ ДОСТИЖЕНИЯМЕТОДЫ ДЛЯ

ПОДТВЕРЖДЕНИЯ ДОСТИЖЕНИЙРИСКИСокращение времени1. СокращениеСнижениереализации складскихдлительностизадержек операцийскладских

операций

ВнедритьНаличиеЕсть/нет1. Отсутствиеавтоматизированнуютехнологиипрофессиональногосистему управленияавтоматическойопытаскладомидентификации на складе2. Недостаток информации о технологии 3.Недостаток финансирования1. Разработанные1. Наличие ТЗЕсть/нет1. Прекращениерекомендации по2. Наличие планаЕсть/нетфинансированияулучшению складскойпроекта в

проектадеятельностипрограмме MS2. Недостаток2. РазработанныеProject синформации оэтапы внедренияраспределениемскладскойвыбранной технологииресурсов, расчетомдеятельностина предприятие исроков и бюджета3. Недостатокподсчитанные срок ифинансированиябюджет проекта3.Анализ текущего3. Наличие отчета оЕсть/нет ( рабочая4. Недостаточнаясостояния складскихсостоянии склададокументацияинформированность оопераций на4. Наличие отчетапредприятия)текущей работепредприятиипо методамЕсть/нетсклада4. Анализ иавтоматической

5. Отсутствиесравнительная оценкаидентификациимотивации персоналатехнологий5. Наличие планаЕсть/нет(Методич6. Отсутствиеавтоматическойпроекта веские указания понеобходимыхидентификациипрограмме MSпрограмме MSспециалистов5. Разработка планаProjectProject)7. Недовольство сопроектаРублистороны персонала6. Апробация6. Финансирование

Таблица 2.2

Логико-структурная матрица проекта

Вывод

Применен логико-структурный подход для выявления и построения дерева проблем и целей. В рамках проекта необходимо выбрать технологию для автоматизации склада суда и разработать план по реализации проекта. Представлен анализ заинтересованных сторон и логико-структурная матрица проекта, в которой указаны измеримые показатели достижения и риски.

3. АВТОМАТИЗАЦИЯ СКЛАДСКОЙ ЛОГИСТИКИ КОМПАНИИ.

3.1.Сравнительная оценка технологий автоматической идентификации

ПАРАМЕТРЫRFIDШТРИХКОДНеобходимость в прямой видимостиНе требуетсяНеобходимаПоддержка данныхМогут перезаписываться много разЯвляются статическими и не подлежат изменениюЧтение метокНесколько меток за очень короткий период времениОдин штрих-кодДальность считыванияПассивные до 8 м Активные до 100 мДо 4 мУстойчивость к воздействию окружающей средыПовышенная прочность и сопротивляемость жестким условиям рабочей средыЛегко повреждаетсяИнтеллектуальное поведениеПрименяется для выполнения других задач помимо хранения и переноса данныхЯвляются только средством хранения данныхЗащита от подделкиПодделать практически невозможноПодделать можно

Таблица 3.1

Сравнительная оценка технологий автоматической идентификации

В первой главе были рассмотрены способы автоматизации складской логистики и выбрана технология идентификации объектов, как решение проблем с поиском продукции на складе. Как упоминалось ранее, популярными решениями в данной области являются технологии штрихового кодирования и RFID.

Так как для решения поставленной задачи необходимо минимизировать участие человека в складских операциях, то выбор был сделан в пользу радиочастотной идентификации. С помощью данной технологии выполнить инвентаризацию можно будет за несколько часов, обойдя весь склад и просканировав кодирования и RFID. Чтобы решить какая из них больше подходит, необходимо произвести их сравнительную оценку (которая приведена в табл. 3.1.) по наиболее важным к решаемой проблеме параметрам.

3.2. Оценка применения RFID-технологии для реализации проекта

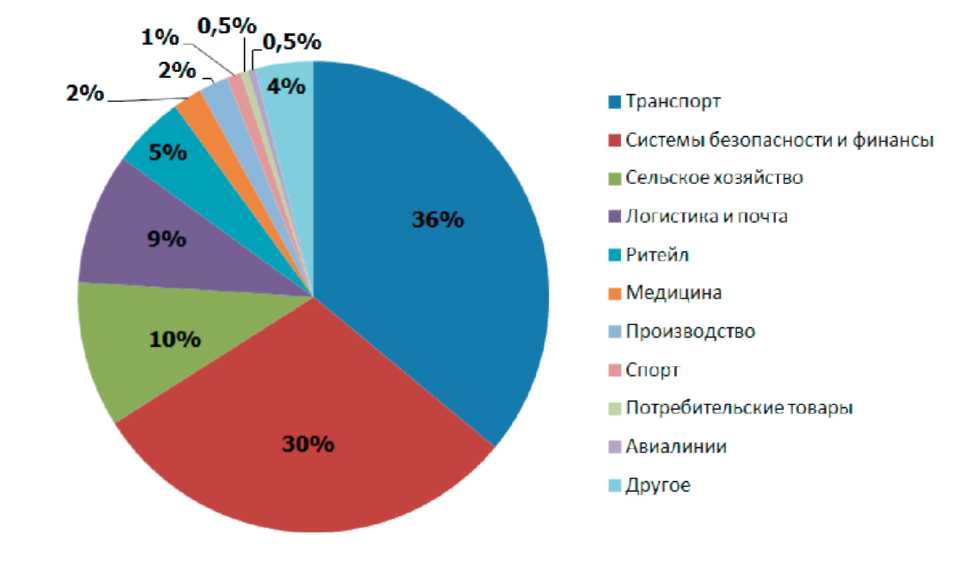

Впервые система радиочастотной идентификации была использована в военной отрасли для идентификации самолетов противника. В настоящее время RFID всё чаще встречается в повседневной жизни (сферы применения показаны на рис.1). Во многих отраслях промышленности все большее число организаций во всем мире рассматривают возможность внедрения данной системы в качестве средства для улучшения их бизнеса и операционных процессов. RFID показал свой потенциал, усовершенствовав существующие системы, и это, несомненно, весьма универсальная технология, которая может удовлетворить потребности различных отраслей промышленности.

Рис. 3.1. Применение RFID-технологии [23]

RFID представляет собой технологию, которая использует радиоволны для передачи информации. Данная система (представлена на рис. 3.2.), как правило, состоит из тегов (на которых хранятся данные), считывателя, антенны (для усиления сигнала) и системы обработки данных.

Расстояние, на котором чип RFID может быть прочитан, будет варьироваться в зависимости от исполнения, используемого диапазона частот, мощности передачи и влияния окружающей среды — от нескольких сантиметров и не более нескольких метров.

Важным преимуществом применения RFID является его использование в качестве инструмента для повышения видимости объектов в цепочке поставок. Это позволяет достичь лучшего способа управления для улучшения эффективности цепочки поставок. С помощью данной технологии есть возможность отслеживать информацию о продукте в режиме реального времени, чтобы лучше контролировать запасы и реагировать на изменения (гибкость в управлении).

Рис. 3.2. Состав RFID-технологии [24]

RFID-технология позволяет значительно уменьшить количество процессов и свести к минимуму ошибки, тем самым сократить время выполнения складских операций на складе компании. Самое важное то, что вследствие всех этих факторов укрепляется отношение клиента путем предоставления более качественных услуг за меньшее время.

3.3. Выбор RFID-оборудования

В разработку RFID-системы входит подбор оборудования для реализации складских задач. При выборе архитектуры системы необходимо учесть технические характеристики оборудования и их совместимость.

Как упоминалось ранее, RFID-система включает: метку, антенну, считыватель и специализированное программное обеспечение.

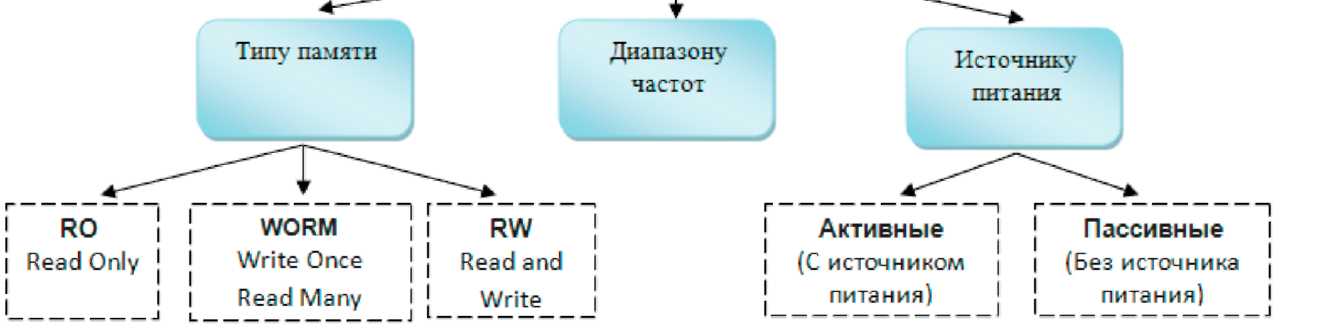

Для склада суда подойдут пассивные самоклеющиеся метки (классификация тегов представлена на рис 3.3.), так как их стоимость значительно меньше активных.

Считыватели бывают двух видов: ручные/мобильные (переносимые и со встроенной антенной) и стационарные (подключаются к компьютеру). При большой площади склада эффективней и проще использовать мобильный считыватель, чем расставлять большое количество антенн и производить перепланировку, учитывая их радиус действия и расположение стационарного считывателя. Поэтому для складской системы компании «Х» был выбран терминал сбора данных с внешней антенной. Дальность считывания позволит идентифицировать объекты, расположенные высоко на стеллажах, без прямого взаимодействия с ними.

Платформа Mobile SMARTS для выбранного мобильного терминала сбора данных (ТСД) - подходящее решение для интеграции RFID-меток с программой 1С. Удобный пользовательский интерфейс, поддержка различного оборудования (камера, wi-fi, и т.д.) и всех видов терминалом, это может потребоваться при дальнейших возможных складских изменениях.

Рис. 3.3. Классификация RFID-меток

RFID-метки классифицируются по:

Для передачи данных с мобильного ТДС в программу учета 1С: УПП используется ридер, который подключается к компьютеру через USB-порт.

Спецификация по RFID-оборудованию для компании «Х» представлена в табл. 3.2.

Таблица 3.2. RFID-оборудование

Самоклеющаяся UHF RFID-меткаHidden H47,Рабочая частота: 865-868 МГц

Протокол передачи данных: ECP Global UHF Class

1 Gen 2/ISO 18000-6C

Дальность считывания: до 7 метров . Перезапись данных: до 100 000 циклов

Рабочая температура/ Температура хранения: от -20°С до +50°С. Размер: 50 х 50 ммТерминал сбора данных c внешней антеннойID700Рабочая частота: 865-868 МГц

Поддерживаемый стандарт меток: EPC Gen 2

(ISO/IEC18000-6C, ISO/IEC18000-6B)

Операционная платформа: Microsoft Windows CE

5.0/6.5. Дальность считывания: до 7 м

Сканер лазерный сканер 1D или 2D

Раб. Темп.: от -10°С до +50°С. Темп.хранения: от -

30°С до +60°С

Размеры: 172,2 x 88,8 x 37,8 мм. Вес: 280 г

НАИМЕНОВАНИЕ

МАРКА

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

3.4. Разработка схемы внедрения RFID-технологии

НАИМЕНОВАНИЕМАРКАТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИТерминал сбораID700Рабочая частота: 865-868 МГцданных c внешнейПоддерживаемый стандарт меток: EPC Gen 2антенной(ISO/IEC18000-6C, ISO/IEC18000-6B) Операционная платформа: Microsoft Windows CE 5.0/6.5

Дальность считывания: до 7 м Сканер лазерный сканер 1D или 2D Рабочая температура: от -10°С до +50°С Температура хранения: от -30°С до +60°С Размеры: 172,2 x 88,8 x 37,8 мм Вес: 280 г (без батареи)ПрограммноеПлатформаПоддержка КПК и терминаловобеспечение ТДСMobileс операционной системой Windows CE,SMARTSWindows Mobile и Android

Сервер мобильных устройств и сервер печати;

Средства интеграции (, компоненты COM,

бизнес-коннекторы к базам 1С, Axapta,

Navision, MS SQL);

Поддержка Wi-Fi, Камера, ШтрихКод,Настольный UHFРабочая частота: 865-868 МГцмини-ридерПоддерживаемый стандарт меток: EPC Gen 2 (ISO/IEC18000-6C, ISO/IEC18000-6B) Дальность чтения: до 15 см Коммуникационный интерфейс: USB Раб. температура: От -10°С до +60°С Температура хран.: От -25°С до +80°С Размер: 105 х 70 х 11 мм Вес: 80 г

Продолжение табл. 3.2.

Прежде чем промаркировать объекты на складе, необходимо учесть условия эксплуатации RFID-системы:

- Расстояние считывания. Дальность считывания выбранной метки до 7 метров.

- Видимость. Метка должна быть видима на объекте, это необходимо учитывать при расстановке товаров на стеллажи.

- Радиопомехи. Металлические и радионепрозрачные/ радиопоглащающие объекты, мобильные устройства могут являться преградой для прохождения радиоволн от метки к антенне. Также необходимо учесть параметры используемых на складе устройств: Bluetooth, Wi-Fi.

- Условия окружающей среды. Температура, влажность воздуха, статическое электричество (и другие) ослабляют радиосигнал и сказываются на сроке службы тега. Несезонные и непопулярные товары на складе «X» хранятся в закрытом помещении, а продукция, пользующаяся спросом, расположена на видном месте вне помещения.

Учитывая вышеперечисленные условия эксплуатации, устанавливать оборудование необходимо таким образом, чтобы построенные объекты, погодные условия и складское оборудование не сказывались на функциональности RFID-системы.

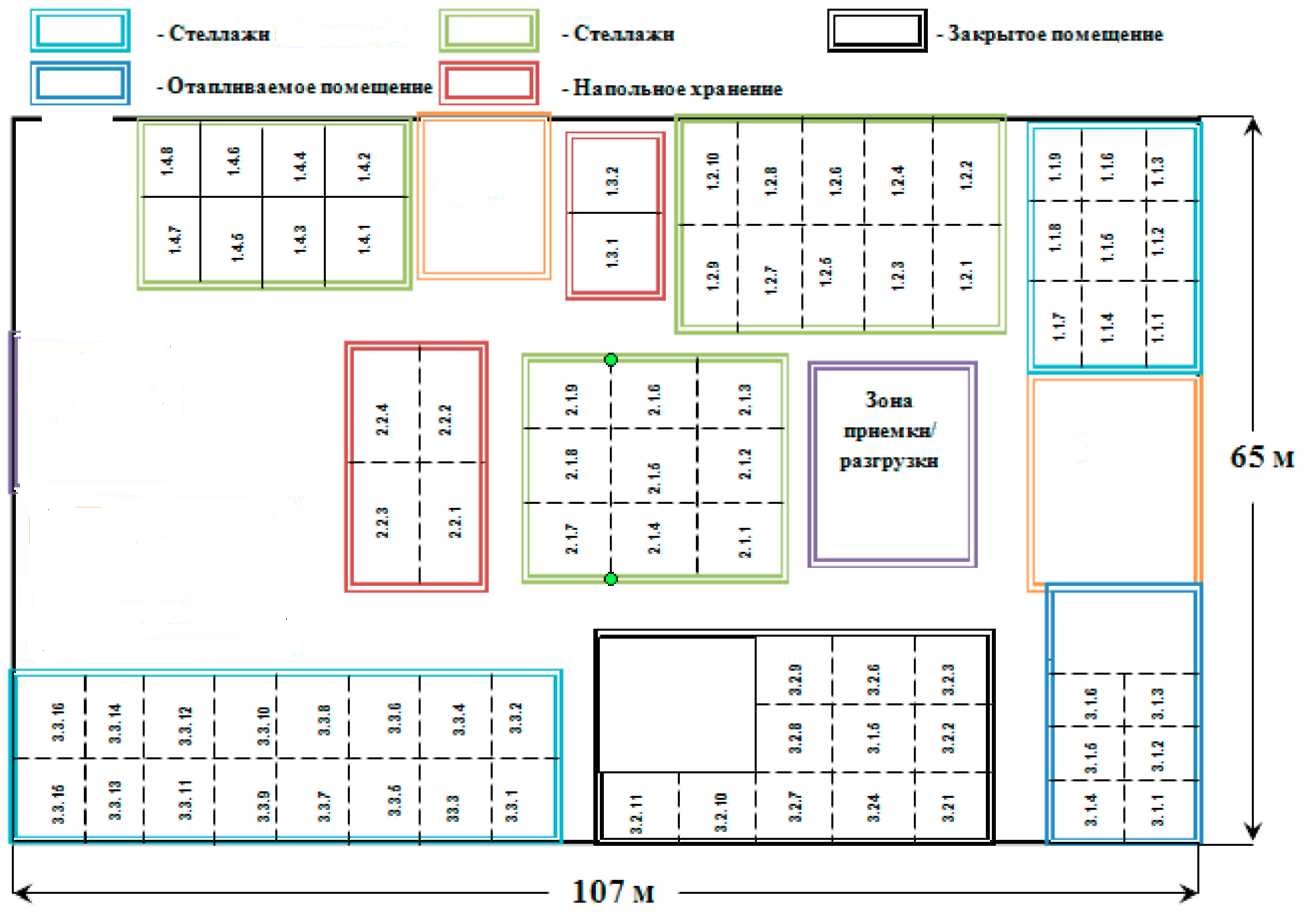

Принимая во внимание тот факт, что считывание информации ручным ТДС осуществляет на расстоянии до 7 метров (см. табл. 3.2) и до 70 меток, необходимо условно разделить складское вооружение на зоны считывания. Такие участки будут промаркированы и зарегистрированы в учетной системе. Размещение, проверка на наличие товара и инвентаризация будут проводиться по данным зонам. Схема разделения склада на зоны считывания представлена на рис. 3.4.

Склад поделен на модули по видам хранения:

- Стеллажи.

Отапливаемое помещение для хранения продукции, которая не предрасположена к изменениям погодных условий.

- Напольное хранение.

Деление на зоны происходит в зависимости от типа модуля. Если стоят высокие стеллажи, то зона считывания по площади меньше, чем при напольном типе хранения.

Стоит отметить, что деление на зоны условное и при тестировании системы будет корректироваться в зависимости от типа товара, размещения стеллажей (и так далее).

Рис. 3.4. Схема разделения склада на зоны

На рис. 3.5 представлена типовая структура комплекса для автоматизации склада, показывающая схематическое представление о работе системы и необходимом аппаратном обеспечении.

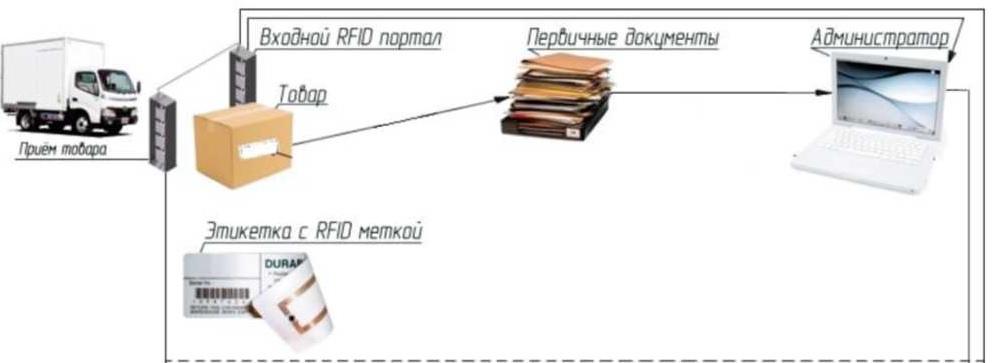

Шаг 1: Прибытие товара

Проверка на наличие метки. При её отсутствии объект маркируется. Шаг 2: Ввод данных

Метка сканируется. При отсутствии информации в базе данных, идентификационному номеру тега присваивается информация в соответствии с накладной, которая так же вводится в учетную систему. Если товар уже маркирован, фиксируется поступление товара, заполняются данные о типе и количестве в программу.

Шаг 3: Хранение и группировка товаров

Товары могут быть распределены в соответствующие промаркированные

контейнеры/поддоны, в которых тоже хранится информация о количестве и ед. товара. Склад схематично поделен на товарные зоны (см. рис. 3.5), и все объекты располагаются в соответствии с ними. Каждая зона отображается в системе, это упрощает поиск и контроль над товаром. Шаг 4: Выпуск товара

При продаже считывается метка, и в программе 1С: УПП работником склада назначается как проданная.

Рис. 3.5. Схема использования RFID-системы

Вывод

Произведена сравнительная оценка методов идентификации объектов, и предложено решение по автоматизации склада суда. Преимущества применения RFID-технологии:

- контроль над продукцией (способы хранения, расположение); -минимизация человеческого фактора, что ведет к сокращению числа ошибок;

- быстрый поиск и идентификация продукции;

-сокращение длительности выполнения складских операций (в особенности инвентаризации).

Для системы складирования представлена схема реализации RFID-технологии. Склад условно поделен на зоны, относительно которых в дальнейшем будет составлен план проведения инвентаризации.

Представлена спецификация оборудования. По основным особенностям RFID-меток предложено выбрать пассивные теги. Для быстрой инвентаризации товара предложено использовать портативный RFID-считыватель.

В качестве используемого оборудования было выбрано следующее:

- самоклеющаяся UHF RFID-метка Hidden H47, с покровной бумагой, 50х50 мм;

- терминал сбора данных c внешней антенной ID700;

- программное обеспечение ТДС на платформе Mobile SMARTS;

- настольный UHF мини-ридер.

4. КОМПЛЕКСНЫЙ ПЛАН РЕАЛИЗАЦИИ ПРОЕКТА

4.1. План реализации проекта

На табл. 4 представлены этапы внедрения RFID-технологии на склад суда в виде план-графика проекта, в котором отображен весь перечень работ с указанием их длительности и назначенными ресурсами.

|

Название задачи |

Длительность □ |

Названия ресурсов |

|

|

Автоматизация склада |

167 дней |

||

|

1 |

" Разработка решения |

27 дней |

|

|

2 |

Первичная консультация с заказчиком/ постановка задачи |

1 день |

Руководитель проекта; Начальник склада |

|

3 |

Получение документации предприятия |

1 день |

Руководитель проекта |

|

4 |

Осмотр текущего складского вооружения |

1 день |

Руководитель проекта |

|

5 |

" Анализ технологии |

18 дней |

|

|

6 |

Ознакомление с литературой по автоматизации склада |

3 дней |

Команда проекта |

|

7 |

Поиск подходящей технологии |

2 дней |

Команда проекта |

|

8 |

Составление сравнительной таблицы технологий |

2 дней |

Команда проекта |

|

9 |

Оценка технологий |

6 дней |

Команда проекта |

|

1С |

Написание отчета по выбранной технологии |

2 дней |

Команда проекта |

|

11 |

Отчет по выбору технологии написан |

С дней |

|

|

12 |

Разработка концепции интеграции с ИТ системами |

7 дней |

Руководитель проекта |

|

13 |

Написание ТЗ |

3 дней |

Руководитель проекта |

|

14 |

Согласование ТЗ |

2 дней |

Начальник склада |

|

15 |

Согласовано тех.задание |

2 дней |

|

|

16 |

" Закупка |

16 дней |

|

|

17 |

" Анализ архитектуры RFID |

11 дней |

|

|

1S |

Анализ возможностей применения RFID |

3 дней |

Команда проекта. |

|

19 |

Выбор архитектуры RFID |

3 дней |

Команда проекта |

|

20 |

Составление коммерческого предложения |

4 дней |

Команда проекта |

|

21 |

Предоставление ком.предложения заказчику |

1 дней |

Руководитель проекта |

|

22 |

Согласовано коммерческое предложение |

0 дней |

|

|

23 |

" Закупка и монтаж серверного оборудования |

5 дней |

|

|

2^ |

Подписание договора на покупку лицензии ПО |

1 дней |

Начальник склада; Лицензия |

|

25 |

Закупка RFID-оборудования |

1 дней; |

Руководитель проекта; Метка; Считыватель меток; Настольный ридер |

|

26 |

Отгрузка оборудования |

1 дней |

Работник склада |

|

27 |

Монтаж серверного оборудования |

3 дней |

Команда проект. |

|

28 |

Закуплены материалы |

0 дней |

|

|

29 |

Серверное оборудование закуплено, его монтаж произведен |

0 дней |

|

|

ЗС |

" Внедрение |

117 дней |

|

|

31 |

" Подготовка ИТ- решения |

8 дней |

|

|

32 |

Установка и настройка RFID-конфигурации |

5 дней |

Команда проекта; ИТ-обслуживание |

|

33 |

Настройка 1С |

1 дней |

ИТ-обслуживание |

|

3^ |

Тестирование системы и работы интерфейсов |

2 дней |

Команда проекта; ИТ-обслуживание |

|

35 |

ИТ-составляющая подготовлена |

0 дней |

|

|

36 |

" Складские работы |

86 дней |

|

|

37 |

Разработка схемы размещения оборудования |

5 дней |

Команда проекта |

|

38 |

Размещение иустаноака RFID-оборудования |

1 дней |

Команда проекта. |

|

39 |

Распределение объектов на поддоны |

30 дней |

Работник склада; Работник склада |

|

40 |

Маркировка объектов/паллетов |

30 дней |

Работник склада; Работник склада |

|

41 |

Склад подготовлен |

0 дней |

|

|

Название задачи |

Длительность □ |

Названия ресурсов |

|

|

42 |

" Складские работы |

86 дней |

|

|

43 |

Разработка схемы размещения оборудования |

5 дней |

Команда проекта. |

|

44 |

Размещение и установка RFID-оборудования |

1 дней |

Команда проекта. |

|

45 |

Распределение объектов на поддоны |

50 дней |

Работник склада; Работник склада |

|

46 |

Маркировка объектов/паллетов |

30 дней |

Работник склада; Работник склада |

|

47 |

Склад подготовлен |

0 дней |

|

|

48 |

" Внедрение системы |

31 дней |

|

|

49 |

ИТ-обслуживание/настройка |

3 дней |

Команда проекта; ИТ-обслуживание |

|

50 |

Ввод данных в систему |

14 дней |

Команда проекта. |

|

51 |

Тестирование системы |

14 дней |

Команда проекта.; ИТ-обслуживание |

|

52 |

Система внедрена |

0 дней |

|

|

53 |

~ Обучение персонала |

7 дней |

|

|

54 |

Написание методички |

1 дечи |

Руководитель проекта; Затраты на методички |

|

55 |

Обучение персонала |

6 дней |

Работник склада; Работник склада |

|

56 |

Персонал подготовлен к работе |

0 дней |

|

|

57 |

Внедрение завершено |

0 дней |

4.2. Затраты на оборудование

Наименование оборудованияКол-во, шт.Цена, руб.Сумма, тыс. руб.Самоклеющаяся UHF RFID-

метка Hidden H474000011440Терминал сбора данных c внешней антенной ID7001129500129,5Настольный RFID UHF мини-ридер11780017,8Подключение конфигурации 1С: УПП для RFID (COM/ActiveX )11000010Мобильный клиент ТСД-Mobile SMARTS12000020ИТОГО:804,5

Таблица 4.2 Затраты на оборудование

4.3. Риски и меры по их минимизации

Управление рисками направлено на выявление и оценку факторов риска, чтобы предотвратить и минимизировать их влияние. Любой проект имеет риски, поскольку существует бесконечное число событий, которые могут оказать негативное влияние на него.

При внедрении технологии радиочастотной идентификации необходимо учесть технические риски, связанные со сбоем, поломкой, настройкой системы, отказом оборудования и другие. В основном такие проблемы выявляются на стадии тестирования. В случае возникновения ошибки, на ее устранение может потребоваться значительное количество времени, это следует учесть заранее при планировании.

РИСКИМЕРОПРИЯТИЯ ПО ПРЕДОТВРАЩЕНИЮ РИСКОВДЕЙСТВИЯ ПРИ ВОЗНИКНОВЕНИИ РИСКОВНедостаток финансирования (выход за рамки бюджета проекта)Подсчет и распределение бюджета проекта. Диверсификация инвестиций. Учет «непредвиденных расходов» в смете проектаИспользовать дополнительное финансирование из «непредвиденных расходов».

Таблица 4.3 Риски проекта

РИСКИМЕРОПРИЯТИЯ ПО ПРЕДОТВРАЩЕНИЮ РИСКОВДЕЙСТВИЯ ПРИ ВОЗНИКНОВЕНИИ РИСКОВНевыполнение работ в

установленные срокиОпределения сроков работ проекта до его начала. Распределение ответственности между участниками. Мониторинг и контроль выполненияИзменение сроков. Пересмотр плана работ для возможного перераспределения/добавления ресурсов.Проблемы с поставщикамиОтказ от ненадежных партнеров. Рассмотреть «запасных» поставщиков.Прибегнуть к услугам «запасного» поставщика.Сопротивление внедрения со стороны сотрудниковОбъяснить выгоды от использования данной системыМотивирование персонала — дополнительные выплаты.Недостаточный уровень квалификации персоналаПодписание договора с сервисным центром, разработка плана обучения. Написание методички.Выделить дополнительное время в план проекта на обучение персонала.Таблица 4.4 Технические рискиРИСКИМЕРОПРИЯТИЯ ПО ПРЕДОТВРАЩЕНИЮ РИСКОВДЕЙСТВИЯ ПРИ ВОЗНИКНОВЕНИИ РИСКОВНехватка оборудования (RFID- меток)Закупка резервных меток. Контракт на поставку меток с поставщиком.Закупка дополнительных метокОтсутствие мировых стандартовУчет стандартов, характеристик и взаимодействие оборудования при формировании коммерческого предложения. Консультация с поставщиками.Замена несоответствующего оборудованияПроблемы при синхронизации программ и оборудованияПривлечение специалистов (консультация с поставщиками) при выборе и настройки архитектуры RFID-системы.Привлечение специалистов для настройки системы.

Продолжение табл. 4.3

РИСКИМЕРОПРИЯТИЯ ПО ПРЕДОТВРАЩЕНИЮ РИСКОВДЕЙСТВИЯ ПРИ ВОЗНИКНОВЕНИИ РИСКОВОшибки при чтении меток (при определение расположении, распределение зон и видимость меток)Деление склада на зоны считыванияПоиск и устранение ошибки (устранение оборудования, воздействующего на радиосигнал, перераспределение маркированного товара). Привлечение специалистов.Неправильная работа интерфейсовСогласование настройки программ с ИТ-сервисом до установки конфигурацийПривлечение ИТ- сервиса для исправления ошибкиВыход метки из строяРаспределение и проверка работоспособности меток с учетом условий эксплуатации. Закупка «страхового» запаса.Замена тега

Продолжение табл. 4.4

Вывод

Рассчитаны бюджет проекта, эксплуатационные расходы, связанные с реализацией проекта.

Выявлены риски, которые могут возникнуть при реализации проекта, предложены способы их предотвращения и ликвидации. Отдельно выделены технические риски, которые обычно возникают на этапе тестирования системы.

ЗАКЛЮЧЕНИЕ

Целью выпускной работы была разработка проекта по автоматизации складского учета суда. Для ее решения представлен анализ основных процессов склада, на основании которого и с помощью применения логико-структурного подхода выявлены дерево проблем и целей проекта. Произведен анализ заинтересованных сторон и логико-структурная матрица проекта.

Главная проблема — длительная реализация складских процессов, которая является причиной высоких задержек. Рассмотрены различные подходы для уменьшения числа ошибок и повышения скорости работ на складе. Предложен способ автоматизации складской логистики с помощью технологии идентификации объектов, который позволит минимизировать участие человека в работе склада.

Произведена сравнительная оценка технологий автоматической идентификации. Выбор сделан в пользу RFID-технологии. Основные преимущества применения данного подхода:

- контроль над продукцией (способы хранения, расположение); -минимизация человеческого фактора ( сокращение числа ошибок);

- быстрый поиск и идентификация продукции;

-сокращение длительности выполнения складских операций (в особенности инвентаризации).

Несмотря на большое количество преимуществ RFID-технологии, она всё же вызывает сомнения у многих организаций. В основном это связанно с отсутствием стандартов по отношению к технологии и неопределенностью по поводу рентабельности инвестиций. Чтобы преобразовать потенциальные преимущества RFID в положительную рентабельность, очень важно обратить внимание на «подводные камни» при ее реализации: затраты и риски внедрения технологии радиочастотной идентификации.

Произведен анализ рисков проекта: выявлены основные факторы, предложены мероприятия по их предотвращению, и описаны действия в случае их возникновении.

Разработаны рекомендации по автоматизации складской логистики суда, с целью сокращения времени выполнения и уменьшения числа ошибок складских операций.

Каждый склад уникален, поэтому представленные рекомендации по автоматизации складской логистики с помощью технологии радиочастотной идентификации могут быть лишь частично использованы другими компаниями. Например, разработанные этапы внедрения RFID-системы могут использоваться в аналогичных проектах.

RFID-технология имеет расширенные возможности, поэтому при дополнении или изменении архитектуры системы возможно:

- отслеживать товар в режиме реального времени и контролировать работу сотрудников (при установке антенн и расширении зоны wi-fi по всему периметру склада).

Литература

1. http://www.logistic.ru/news/news.php?num=2016/02/19/51/31270769

Рост рынка региональных складских услуг может составить 17%. Информационный портал по логистике, транспорту и таможне. Опубл. 19.02.2016 Ознакомл. 26.02.2016

2. http://trans-port.com.ua/44659-skladnaja-rabota-s-wms-povyshaem- jeffektivnost.html

Складная работа с WMS: повышаем эффективность персонала. Портал Trans-Port. Опубл. 12.02.2013 Ознакомл. 26.02.2016

3. Гутман С.С.,ЛОГИСТИКА: Учебное пособие. - СПб.: Изд-во Политехн. Ун-та,

2014. - 114 с.

4. http://ati.su/Media/PrintArticle.aspx?ID=2562

Как сэкономить на транспортной и логистике. Информационный портал о грузоперевозках и логистики. Опубл. 26.07.2013 Ознакомл. 18.02.2016

5. Полторак В.С. Организация склада на производстве // Складской комплекс. -

2015. - № 2. -C. 5-7

- http://thelabourcode.ru/sistema-adresnogo-hraneniya-na-sklade.html Адресное хранение товара на складе. Опубл. 2015 г. Ознакомл. 18.04.2016

- http://logistics.about. com/od/operationalsupplychain/a/orderjjick.htm Order Picking In The Warehouse. Опубл. 2014 г. Ознакомл. 18.04.2016

- Оганесян А., Автоматизация склада Что? Где? Когда?.// АТОЛ дайджест. -2011. -№4. -С. 4- 22

- Оценка российского рынка систем класса WMS (Часть 2) / Василий Демин, Юлия Яшина // Логистика. - 2015. - №12. -С. 4-8

- http://www.crystals.ru/articles/chto-nuzhno-dlya-avtomatizacii-magazina

Что нужно для успешной автоматизации магазина. Опубл. 10.10.2014.

Ознакомл. 20.01.2016

11. http://www.dukat.kursknet.ru/automatic/code.pdf

Штриховое кодирование. Проектирование и модернизация средств автоматизации производства. Опубл. 2011 г. Ознакомл. 14.03.2016

- Мизен, Р.Н. Автоматизированный учет материальных потоков с помощью радиосигналов // Черные металлы = Stahl und Eisen : ежемесячный журнал по актуальным проблемам металлургии, машиностроения и приборостроения зарубежных стран / Московский государственный институт стали и сплавов (Технологический университет) (МИСиС) .— М., 2011 .— № 7-8 .— С. 87-91

- http://vtp-conveyor.ru/warehouse

Конвейерные системы для склада. Опубл. 2013 г. Ознакомл. 20.03.2016

14. http://www.invata. com/conveyor-systems/

Conveyor Systems. Опубл. 2015 г. Ознакомл. 20.03.2016

- Браганец П.В. Автоматизированные складские системы хранения // Сошли Engineering. Открывает мир управления, автоматики и оборудования. - 2016. -№ 1(61). -C. 18-20

- http://www.logists.kz/library/view/avtomatizirovannye-sistemy-hraneniya-dlya-chego-oni-nyzhny

Автоматизированные системы хранения. Для чего они нужны? Карусель или лифт. Опубл. 02.09.2015 Ознакомл. 01.05.2016

17. http ://sklad-ural. ш/avtomatizirovannye-stellazhi/avtomatizirovannye - stellazhi- liftovogo-tipa/

Автоматизированные стеллажи лифтового типа. Опубл. 2013г. Ознакомл.

01.05.2016

18. http://www.p-o-s-t.ru/storehouse_equip/kardex/

Складское оборудование Kardex Remstar. Опубл. 2015г. Ознакомл. 01.05.2016 19.http://www.jec.com/our-business-wwd-product-list.aspx?productGroupId=120 Material Handling Опубл. 2013г. Ознакомл. 10.04.2016

- Туккель И.Л., Сурина А.В., Культин Н.Б. Управление инновационными проектами: учебник / Под ред. И.Л. Туккеля. - СПб.: БХВ-Петербург, 2011. -416 с.

- Сандип Лахири RFID. Руководство по внедрению = The RFID Sourcebook / Дудников С.. - М.: Кудиц-Пресс, 2007. - 312 с.

- Бхуптани М., Морадпур Ш. RFID-технологии на службе вашего бизнеса - М.: Альпина Паблишер, 2011. - 290 с.

- http://prev.iksmedia.ru/news/5213720-Za-2014-god-mirovoj-rynok-RFIDtexno.html За 2014 год мировой рынок RFID-технологий вырос на 14,5 %. Журнал ИКС.

Опубл. 14.05.2015 Ознакомл. 17.01.2016

24. http://skladovoy.ru/rfid-texnologiya-na- skladax.html

RFID-технология на складах. Портал о строительстве и оборудовании складов. Опубл. 2013г. Ознакомл. 23.11.2015

25. Власов М.В. RFID. 1 технология - 1000 решений. - М.: Альпина Паблишер,

2015. - 218 с.

- Эволюция развития форм и видов денег

- Негосударственные пенсионные фонды в системе социального обеспечения

- Анализ доходов и расходов банка на примере АО «Тинькофф Банка»

- «Понятие социального обеспечения населения»

- Государственное регулирование предпринимательской деятельности (Теоретические основы значения малого и среднего бизнеса в национальной экономике)

- "Частное и публичное право как отрасли права"

- Цели и задачи маркетинговых исследований предприятия общественного питания Санкт-Петербурга

- «Автоматизация процесса обработки заявок на ИТ-обслуживание в ООО «Ремарк»»

- Договорные конструкции (Характеристика договорных конструкций, типовых договорных конструкций и специальных договорных конструкций)

- Страховые пенсии по старости (Понятие социальной защиты граждан имеющих детей)

- Организация бухгалтерского учета на предприятии (Основы организации бухгалтерского учета)

- Учет финансовых результатов и составление отчетности ОАО «М - Видео»