«Управление приемом, размещением и хранением товаров. Классификация запасов. На примере реально существующей организации» ( Теоретические основы приема, размещением и хранением товаров)

Содержание:

ВВЕДЕНИЕ

Сегодня складирование и обработка товаров являются одними из основных звеньев логистической системы. На эти области приходится до 40% всех логистических затрат.

Склад –это важнейших элемент логистической системы, так как именно он служит в целях концентрации запасов в одном месте и необходимость в этой концентрации существует на всех стадиях движения материального потока, начиная от поставщика сырья и до покупателя.

Современный склад представляет собой сложную систему, которую необходимо рассматривать не как самостоятельное звено, а как одно из звеньев огромной логистической системы, которая уже сама формирует складскую логистику.

Проблема складской логистики состоит в том, что хранение товаров должно осуществляться с наибольшей экономической эффективностью, то есть с минимальными затратами. Вопрос повышения эффективности организации работы товарного комплекса всегда остаётся актуальным. Одним из направлений совершенствования товарного хозяйства и его деятельности является автоматизация процессов, их модификация и модернизация.

Актуальность выбранной темы обусловлена тем, что отрасль складской логистики не стоит на месте, а постоянно развивается и совершенствуется. С каждым годом появляется всё больше технологий и создаётся больше методов, которые позволяют максимально эффективно использовать склады.

Цель работы- разработка рекомендаций по оптимизации товарного хозяйства ООО «СК ПАРНАС».

Объект исследования- складское хозяйство ООО «СК ПАРНАС».

Предмет исследования- методы повышения эффективности работы товарного хозяйства.

В процессе выполнения работы и достижения поставленной цели был выделен ряд задач:

- провести анализ рынка складских услуг в Санкт-Петербурге;

- провести общий анализ организационно-экономического состояния

рассматриваемого предприятия;

- изучить Теоретические основы приема, размещением и хранением товаров;

- проанализировать процесс выполнения операций на складе;

- рассмотреть различные современные методы оптимизации работы товарного хозяйства;

- выявить проблемы в работе рассматриваемого склада.

В качестве источников информации были использованы научные труды отечественных и зарубежных экспертов в области логистики, таких как Багинова В.В., Гаджинский А.М., Дыбская В.В. и других специалистов.

ГЛАВА 1. Теоретические основы приема, размещением и хранением товаров

1.1 Склад: определение, показатели и критерии эффективности

На сегодняшний день логистика является одним из ключевых факторов развития предприятий и повышения их конкурентоспособности [14].

Первые упоминания в истории, связанные с хранением товаров относят к египетской цивилизации, где хранили большие запасы зерна, чтобы не умереть в случае голода или любого другого стихийного бедствия [53]. Хранение является важным аспектом хозяйственной деятельности. На ранних этапах промышленного развития рабочая сила использовалась свободно, при этом мало внимания уделялось эффективности использования пространства, методам комплектования заказов или обработке материалов в целом [46]. Склады воспринимались как место перегрузки товаров с транспорта на транспорт [47].

В настоящее время хозяйственную деятельность коммерческих предприятий крайне сложно представить без операции хранения, то есть, без складов, которые являются важным звеном логистической отрасли. Ещё 25-30 лет назад складам не уделяли должного внимания, а для хранения использовались старые полуразрушенные помещения, которые даже не были оборудованы [45]. Но сегодня сложно представить бизнес без логистики и склада, ведь склады играют очень важную функциональную роль и большое внимание уделяется развитию, повышению эффективности и оптимизации логистики складирования [35].

Под логистикой складирования принято понимать отрасль логистики, отвечающую за разработки моделей организации товарного хозяйства, системы закупок, приемки, размещения, учета товаров и управления запасами с минимальными издержками на хранение [19]. Складская логистика подразумевает оптимизацию и контроль процессов распределения и складирования [54]. Задача логистики: уменьшить количество обращений к товару в процессе его обработки на складе и минимизировать количество действий, выполняемых сотрудниками при выполнении каждой операции. А главной целью логиста является осуществление действий по оптимизации процессов логистической инфраструктуры склада [32]. Эффективная система складирования позволяет оптимально размещать груз на складе и рационально управлять им [27]. Склад создает временную задержку за счет сокращения временного промежутка между производством и потреблением товаров [48].

Современный склад — это сложный объект, как с технической, так и с управленческой точки зрения [3]. Склады представляют собой основу участников логистической цепи, через которую проходит материальный поток [40].

Проанализировав различные источники, сформулируем определение. Склад- это технически сложное помещение, оснащённое различными вспомогательными устройствами, служащими для приёмки, размещения, передвижения, комплектации и отпуска товаров с минимальными затратами за минимальный промежуток времени. Склад обладает своей собственной структурой и выполняет в логистической системе определенные функции [13].

Система хранения состоит из следующих элементов:

- помещение, используемое для размещения материальных ресурсов на время их хранения;

- офисное помещение;

- вспомогательные устройства и техника (стеллажи, погрузочно-разгрузочная техника, паллеты, поддоны);

- измерительное оборудование;

- учетные системы для координации работы, осуществления товарооборота и проверки наличия ресурсов;

- системы дорог и стоянок на территории склада.

Основные критерии эффективности, которые характеризуют склад как часть логистической системы представлены в таблице 1.

Таблица 1-Критери эффективности работы склада [3, c.7]

|

№ |

Критерии эффективности |

Расчёт критерия |

|

1 |

Складской товарооборот |

Определяется как сумма товарных запасов, площади и емкости склада, количества стеллажей и ячеек для хранения. |

|

2 |

Количество стеллажей и поддонов |

Определяется площадью склада |

|

3 |

Количество ячеек в стеллажах |

Определяется размерами ячеек и параметрами самих стеллажей |

|

4 |

Выработка на одного работника |

Стоимость обработанных грузов в расчёте на единицу времени |

|

5 |

Площадь складских помещений |

Определяются планом склада с учётом дальнейших параметров эксплуатации |

Современный складской комплекс, обладающий качественными технологиями, решает большое множество вопросов, связанных с обращением товарно-материальных ценностей [45].

Важной составляющей любой логистической системы компании считается складской отдел. Он выполняет ряд задач, таких как: приемка продукции, размещение всех поступивших товаров, идентификация и учет продукции, комплектация заказа, упаковка, маркировка, отгрузка сформированного заказа и др. [7].

Важно помнить, что лишь индивидуальный подход к организации работы склада позволит обеспечить его эффективное функционирование. Прежде чем начинать работу склада, нужно тщательно проанализировать рынок услуг, просчитать, какое количество персонала и техники необходимо конкретно для данного склада, чтобы эффективность его работы стремилась к максимуму.

1.2 Основные задачи и функции товарного хозяйства в логистической системе предприятия

Склад играет очень важную роль для всего комплекса логистических услуг. В большинстве случаев со склада начинаются и складом заканчиваются все функциональные области логистических систем [3].

С одной стороны, склады увеличивают финальную стоимость товара за счёт затрат на хранение, но с другой стороны, склады обеспечивают непрерывность производства. Стоит упомянуть о золотом правиле логистики- правило 7R [2]:

- Right product — нужный товар;

- Right quality — необходимого качества;

- Right quantity — в необходимом количестве;

- Right time — в нужное время;

- Right place — в нужное место;

- Right customer — нужному потребителю;

- Right cost — с требуемым уровнем затрат.

Склад является связующим звеном между первоначальным источником сырья и конечным потребителем [29]. Неразумно представлять движение материальных потоков в логистической цепочке без скопления необходимых запасов в определённых местах.

Некоторые говорят, что склады совсем не нужны и стоит перестать их эксплуатировать, так как на них не создаётся новая потребительская стоимость товаров. Одним из аргументов для таких предположений служит опыт некоторых зарубежных предприятий, на которых все складские запасы сведены к минимуму, а производство происходит с помощью сырья, которое постоянно прибывает, не задерживаясь на складе. Но есть некоторые нюансы, например, работа транспортной логистики должна быть идеально налажена, чтобы производство никогда не останавливалось. Поэтому предположения о бесполезности складов очень спорны.

Основные причины использования складов в логистике [3]:

- регулирование и сглаживание спроса и предложения в логистике снабжения и распределения;

- снижение логистических издержек при перевозке (экономичные партии доставки);

- максимальное удовлетворение потребности клиентов;

- создание условий для сохранения активной стратегии продаж;

- увеличение географического объёма рынка;

- ритмичное снабжение конечных потребителей и возможность организации у них товарных запасов [3].

Склад, как и любой другой элемент логистической системы, должен выполнять свою деятельность с целью повышения эффективности всей системы. Поэтому от складов в логистической системе ожидается выполнение следующих основных функций [13]:

- Сглаживание интенсивности материальных потоков на основе потребительского спроса. Это означает, что склад выполняет связующую роль между поставщиком и потребителем, но помимо этого он должен реагировать на изменение спроса и уменьшать либо увеличить товарные запасы;

- Преобразование ассортимента по требованию клиента. На складе из всего ассортимента создаётся необходимый заказ, собранный по запросу клиента;

- Обеспечение необходимого количества запасов. Склад должен выравнивать разницу между выпуском продукции и её потреблением, чтобы не возникало дефицита продукции и производство шло непрерывно. В данном случае склад служит буфером;

- Унитизация отгружаемой партии. Зачастую потребителям требуется меньше товаров, чем можно разместить в транспортное средство, но склад может объединить разные партии заказов для полной загрузки транспорта, а также это делается в целях снижения транспортных расходов.

Основными задачами складских комплексов являются:

- максимальное использование всех складских элементов (складской площади, оборудования, стеллажей);

- организация работы с минимальными издержками и максимальной выгодой;

- предоставление актуальной информации о динамике запасов;

- выявление малорентабельных товаров.

1.3 Классификация складов

Разнообразие видов складов в логистических системах, выполняемые ими функции и задачи, особенности перерабатываемых грузов требуют их систематизации. Общепринятая классификация складов предполагает следующую систематизацию:

Таблица 2- Классификация складов [3, с.24]

|

№ |

Признак классификации |

Вид склада |

|

1 |

По функциональным областям логистики |

Склад логистики снабжения; Склад логистики производства; Склад логистики распределения |

Продолжение таблицы 2

|

2 |

По типу продукции |

Склад материальных ресурсов Склад готовой продукции Склад тары |

|

3 |

По типу собственности |

Собственный склад организации (фирмы) Арендуемый склад Склады государственных и муниципальных предприятий |

|

4 |

По отношению к участникам логистической системы |

Склад производителя Склад транспортной компании Склады прочих логистических посредников (операторов) |

|

5 |

По характеру товарно-материальных ценностей |

Непродовольственные Продовольственные Фармацевтические Специальные |

Продолжение таблицы 2

|

5 |

По характеру товарно-материальных ценностей |

Непродовольственные Продовольственные Фармацевтические Специальные |

|

6 |

По режиму хранения |

Неотапливаемые |

|

7 |

По степени механизации складских операций |

Немеханизированный склад Частично механизированный склад Механизированный склад Автоматизированный склад Автоматический склад |

|

8 |

По классу |

A (A+) B (B+) C D |

Частично рассмотрим некоторые из них. По классам выделяют четыре группы:

а) складские помещения класса А:

- одноэтажное здание, чаще всего прямоугольной формы;

- высокий потолок, не менее 13 м;

- настраиваемый температурный режим;

- наличие пожарной сигнализации и системы автоматического тушения;

- системы вентиляции;

- охрана и видеонаблюдение;

- места для парковки легковых автомобилей и большегрузных;

- существование офисных помещений;

- благоустроенная территория.

б) складские помещения класса B:

- одноэтажное или двухэтажное здание, чаще всего прямоугольной формы;

- потолок не менее 6м;

- контролируемый температурный режим;

- существование пожарной сигнализации и системы автоматического

тушения;

- системы вентиляции;

- охранная сигнализация и видеонаблюдение;

- места для парковки легковых автомобилей и большегрузных;

- наличие офисных помещений;

- благоустроенная территория;

- охрана по периметру;

- система отопления;

- пандус для разгрузки транспорта.

в) складские помещения класса С:

- капитальное производственное помещение;

- высота потолков не менее 4м;

- наличие лифта при многоэтажном строительстве;

- ворота на нулевой отметке;

- существование пожарной сигнализации и системы автоматического тушения;

- системы вентиляции;

- охранная сигнализация и видеонаблюдение;

- места для парковки легковых автомобилей и большегрузных;

- существование офисных помещений;

- благоустроенная территория;

- охрана по периметру;

- система отопления;

- пандус для разгрузки транспорта.

г) складские помещения класса D:

- подвальные неотапливаемые помещения;

- существование пожарной сигнализации и системы автоматического

- тушения;

- системы вентиляции;

- охранная сигнализация и видеонаблюдение;

- охрана по периметру.

Далее рассмотрим классификация складов по функциональным областям:

- склады логистики снабжения обеспечивают постоянное хранение сырья и продукции с целью снабжения потребителей;

- склады производственной логистики обеспечивают бесперебойность процесса, на таких складах располагается постоянный ассортимент товаров, который с определённой интенсивностью перевозится со склада на производство, при этом чаще всего товар имеет малый срок хранения;

- склады логистики распределения обеспечивают непрерывность движения товаров из области производства в область потребления.

1.4 Методы оптимизации работы склада

В настоящее время для компаний является сложной задачей эффективное управление их складской деятельностью. Вот почему глубокий анализ относительно текущей ситуации и процессов должен быть выполнен, чтобы создать удовлетворительную структуру [51].

Самая главная задача складской логистики- это сосредоточение запасов в определённом месте и их хранения согласно всем нормам.

Склад определяет основные требования к складской системе, и анализировать его нужно комплексно, с учетом всех взаимосвязей, это позволит эффективно выполнять все задачи, стоящие перед складом и достичь максимального уровня рентабельности.

Организация товарного хозяйства, которая основана на рациональном использовании площадей, приносит максимальный эффект, который достигается с помощью оптимальной организации складирования, складских процессов и оборудования [25].

«Эффективное функционирование складской логистики в современных условиях, несомненно, представляет собой весьма важную задачу для руководителя предприятия. Глобализация, усиление роли транснациональных компаний, усложнение экономических связей – все эти факторы делают малоэффективным старые, несовершенные методы управления складскими запасами.»[1]

В условиях растущей конкуренции вопросы по уменьшению затрат и увеличению качества обслуживания клиентов входят в перечень ключевых в деятельности складской логистики. На основной план выходит вопрос оптимизации работ, в связи с чем менеджмент рассматривает различные инструменты повышения эффективности функционирования склада. Для необходимой оптимизации складской логистики требуются крупные инвестиции в складскую инфраструктуру и информационные системы [8].

Существует мнение, что склады малых и средних мощностей не нуждаются в системе управления, но это мнение ошибочно, так как вопросы оптимальной организации пространства, использования складских площадей с максимальной пользой и нехватки мест для хранения возникают на любых складах, а значит оптимизации складских процессов актуальна везде. [31]

Широкое внедрение новых информационных технологий, таких как штриховое кодирование, радиочастотная идентификация и системы управления складом, позволяет значительно усовершенствовать работы товарного хозяйства [52].

Ниже представлены часть самых применяемых инструментов оптимизации работы склада, которые будут рассмотрены в дальнейшем:

- ABC-анализ;

- XYZ-анализ;

- WMS-система.

Для логиста очень важно уметь выделять из огромного числа всех запасов, хранящихся на складе, именно те, которые обеспечивают наибольший доход и те, которые приносят наибольшие затраты. Данный анализ предоставляет возможность целесообразного распределения управленческих усилий.

ABC-анализ-это вид анализа, который используется при необходимости анализа большого объёма данных. Задача определения необходимых вариантов размещения широко ассортимента товаров на складах является распространенной задачей, которая возникает в торговле. Ее основная идея состоит в том, что требуется определить наиболее оптимальные места для хранения товара [17]. Кроме того, анализ позволяет сократить общие расстояния перемещения товаров на складе [55].

ABC-метод позволяет произвести классификацию всех товаров компании по их ценности и проценту продаж, который эти товары приносят. Данный анализ позволяет выявить наиболее продаваемые товары и те товары, которые не пользуется высоким спросом. В основе данного анализа лежит принцип Парето: 20% всех товаров приносят 80% оборота, хотя первоначально, создателем данной идеи считается Джозеф Джуран, который первым обнаружил принцип «Важного- мало, обычного-много» [39]. Этот анализ делит все товары на три категории:

- А-самые важные товары, ассортимент которых составляет 20% всех хранящихся на складе товаров и которые обеспечивают 80% товарного оборота;

- B-товары средней важности. Их ассортимент составляет 30% от количества всех товаров, находящихся на складе и обеспечивает 15% от суммы дохода склада;

- C- наименее ценные товары, ассортимент которых составляет 50% от всех товаров, находящихся на складе и которые обеспечивают наименьший доход для склада- 5%.

В некоторых иностранных источниках процентное распределение представлено немного иначе:

- A-группа товаров, которая представлена на складе в количестве 10% от всех товаров и приносит прибыль в размере 70%;

- B-группа товаров, которых на складе 25%, и они приносят 20% прибыли;

- C-товары в количестве 65%, которые приносят 10% прибыли.

Алгоритм выполнения ABC-анализа:

- Необходимо отсортировать все объекты анализа в порядке убывания значения анализируемого параметра;

- Рассчитать долю параметра в общей сумме всех параметров;

- Рассчитать долю параметра с накопительным итогом;

- Определить границы для групп и отнести каждый объекта к своей группе.

Таблица 3- Пример проведения ABC-анализа

|

Продукт |

Значение |

Доля от общего |

Накопительная |

Группа |

|

6 |

86 |

8% |

8% |

A |

|

18 |

74 |

7% |

15% |

A |

|

11 |

68 |

6% |

22% |

A |

|

4 |

67 |

6% |

28% |

A |

|

5 |

66 |

6% |

34% |

A |

|

10 |

64 |

6% |

40% |

A |

|

19 |

61 |

6% |

46% |

A |

|

13 |

59 |

6% |

51% |

A |

|

16 |

58 |

5% |

57% |

A |

|

1 |

56 |

5% |

62% |

A |

|

15 |

56 |

5% |

67% |

A |

|

20 |

52 |

5% |

72% |

A |

|

12 |

47 |

4% |

77% |

A |

|

17 |

46 |

4% |

81% |

B |

|

2 |

43 |

4% |

85% |

B |

|

9 |

39 |

4% |

89% |

B |

|

14 |

37 |

3% |

92% |

B |

|

8 |

33 |

3% |

95% |

B |

|

7 |

29 |

3% |

98% |

C |

|

3 |

19 |

2% |

100% |

C |

|

Сумма |

786 |

При использовании данного инструмента классификации товаров очень важно грамотно интерпретировать результаты. Поток товаров группы «А» необходимо чётко планировать, постоянно производить их учёт и контроль. Кроме того, желательно как можно чаще производить их инвентаризацию и отслеживать объём заказываемых партий данного товара и размер страхового запаса. Товары группы «B» можно контролировать в обычном режиме, производить их инвентаризацию и контролировать их объёмы можно значительно реже, чем товары категории «А». Группа «С» наименее ценна по сравнению с другими группами, но производить её контроль и учёт также необходимо, только с меньшей периодичностью [38]. Но иногда одного ABC-анализа недостаточно, и тогда применяется XYZ-анализ.

Классификация XYZ является модификацией анализа ABC и состоит в классификации продуктов на основе структуры их продажи [49].

XYZ-анализ- это способ классификации товаров по частоте их использования и стабильности продаж [44]. Для проведения данного анализа используются те же данные, которые были использованы в АВС-анализе, но рассчитывается коэффициент вариации, который в процентах отражает отклонения в продажах за рассматриваемый период [6]. Данный анализ разделяет товары на три категории:

- X- товары, коэффициент вариации которых колеблется в пределах от 0% до 10%;

- Y- товары, коэффициент вариации которых колеблется в пределах от 10% до 25%;

- Z- товары с коэффициентов вариации более 25%.

Алгоритм выполнения XYZ-анализа:

- Рассчитать коэффициент вариации по формуле

[1]

где:

σ – стандартное отклонение объема продаж;

xi – объем продаж в период в i-й период;

n – количество рассматриваемых периодов продаж товаров;

х* – среднеарифметическое значение продаж товаров.

Таблица 4- Пример проведения XYZ-анализа

|

Товар |

Сентябрь |

Октябрь |

Ноябрь |

Декабрь |

Январь |

Февраль |

Коэфф. вар. |

XYZ |

|

2 |

24 |

21 |

22 |

22 |

25 |

23 |

6% |

X |

|

4 |

30 |

32 |

33 |

28 |

30 |

34 |

7% |

X |

|

6 |

22 |

23 |

23 |

21 |

23 |

21 |

4% |

X |

|

7 |

19 |

22 |

21 |

22 |

21 |

0 |

6% |

X |

|

8 |

22 |

25 |

24 |

20 |

23 |

23 |

8% |

X |

|

9 |

49 |

50 |

53 |

55 |

48 |

49 |

5% |

X |

|

10 |

9 |

11 |

10 |

11 |

9 |

10 |

9% |

X |

|

3 |

44 |

44 |

42 |

56 |

43 |

44 |

11% |

Y |

|

5 |

31 |

34 |

45 |

33 |

33 |

41 |

15% |

Y |

|

1 |

15 |

17 |

33 |

30 |

27 |

16 |

34% |

Z |

XYZ-анализ позволяет разделить товары на три группы. Группа «X» состоит из товаров со стабильной величиной потребления и высоким уровнем прогнозирования. В группу «Y» входят товары с сезонными колебаниями и средним уровнем прогнозирования. Товары, входящие в группу «Z» отличаются нерегулярным потреблением и нестабильными колебаниями, что делает их прогноз практически невозможным [22].

Наибольший результат при проведении XYZ-анализа достигается при объединении данного анализа с ABC-анализом. Объединение двух данных анализов позволяет выделить девять групп с различными характеристиками.

Рассмотрим каждую из групп отдельно. Группы AX и BX требуют постоянного наличия на складе и при этом хорошо прогнозируются. Группы AY и BY требуют увеличения страхового запаса. Наиболее прибыльными группами являются АХ, ВХ, AY, которые обеспечивают наибольший вклад в оборот и формирование активов. К наименее важным в отношении формирования оборотных активов относятся сегменты BZ, CZ, которые требуют особого внимания [11].

В целом, комбинированное использование двух данных анализов позволяет определить на какие группы товаров стоит обратить больше внимания, а какие товары не требуют такой интенсивности в учёте.

Но одних анализов номенклатуры товаров не хватает для оптимизации деятельности работы склада, и тогда нужно задействовать продвинутые системы учёта и информационные технологии. Одной из таких технологий является WMS.

Внедрение автоматизированных систем позволяет получить новое конкурентное преимущество. С автоматизированными системами по управлению складом предприятие получает возможность внедрения современных решений в производственный цикл [16]. Основным отличием WMS от систем учета является именно управление складскими операциями, а не констатация факта их выполнения [26].

Warehouse Management System- технология управления складов, которая обеспечивает автоматизацию всех процессов складской логистики [12]. Эта система применяется для активного управления складом, получения достоверно проверенной информации о товаре и его локации, эффективного управления товарами с определённым сроком годности, повышении эффективности складских процессов и оптимизации использования складских площадей [33]. Возможность контролировать операции и планировать их в автоматизированном режиме— это серьезное преимущество, позволяющее уменьшить затраты и увеличить качество работы [1]. Основную роль в управлении складским предприятием играют WMS системы, так как они благоприятствуют не только повышению объемов товарооборота, но и снижению появляющихся проблем при хранении, инвентаризации, приемке и погрузке [28].

Таким образом, WMS-система позволяет решать ряд задач, таких как проблема недостачи товара, которая решается использованием системы штрихового кодирования, проблема путаницы, которая решается этим же методом, проблема внутреннего документооборота и потери клиентов, которая решается за счёт использования электронной документации. Задачей персонала остаётся выполнение уже разработанных системой задач. Это позволяет повысить производительность, качество труда, при этом уменьшается вероятность совершения ошибок, связанных с человеческим фактором [24].

Очевидно, что неэффективная работа склада приводит к большему количеству издержек, потери клиентов и повышению времени, необходимому на принятие и погрузку товаров, что в итоге влияет на репутацию склада. Решение вышеуказанных проблем на складе может быть осуществлено за счет внедрения WMS системы [5]. Но необходимо отметить, что внедрение WMS-системы не позволит моментально улучшить все вышеописанные показатели, нужно рассчитывать, что повышение производительности склада будет улучшаться на протяжении определенного этапа времени [42].

ГЛАВА 2. Анализ хранения товаров и проблемы предприятия «СК ПАРНАС»

2.1 Анализ рынка складских услуг Санкт-Петербурга

Сегодня Санкт-Петербург активно развивается в экономической сфере. Увеличение показателей промышленного производства, грузоперевозок, оборотов торговли, появление на рынке международных торговых компаний увеличивает востребованность складских комплексов.

Складская отрасль в Санкт-Петербурге активно развивается и у города есть все шансы стать одним из крупнейших логистических центров в Европе, так как самые высокие арендные ставки на складские помещения в Европе – в Хельсинки, что связано с высоким грузопотоком, проходящим через Хельсинки в Россию. На схеме представлено международное сравнение арендных ставок и в Санкт-Петербурге она практически самая маленькая. Цены на складские комплексы класса «А» варьируются в диапазоне 470 – 550 рублей за квадратный метр в месяц с учетом НДС и эксплуатационных расходов, без учета стоимости коммунальных услуг. Складские комплексы класса «В» варьируются в диапазоне 400 – 480 рублей за квадратный метр в месяц с учетом НДС и эксплуатационных расходов, без учета стоимости коммунальных услуг.

Рисунок 1- Международное сравнение арендных ставок

Кроме того, в Ленинградской области постоянно вводятся в эксплуатацию новые участки дорог, что дополнительно стимулирует расширение количества складских помещений, расположенных вблизи города. Согласно прогнозам, ожидается значительное расширение объемов грузовой базы внешнеторговых транзитных перевозок через Санкт- Петербург.

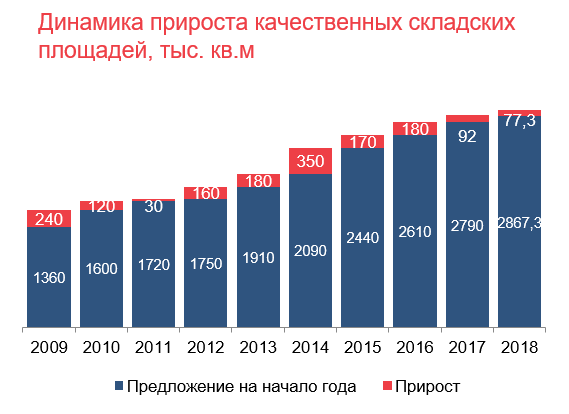

На начало 2019 года общий объем товарного рынка Санкт-Петербурга находится на уровне 2,8 млн. м², что составляет около 11% всех складов России. Объем ввода качественных складских площадей по итогам 2018 года составил 77 300 м², хотя темпы роста рынка продолжают показывать негативные рекорды: на начало 2019 года зафиксирован минимальный объем качественного спекулятивного ввода с 2011 года. На графике отображена динамика прироста складских площадей за последние 10 лет.

Рисунок 2- Динамика прироста складских площадей

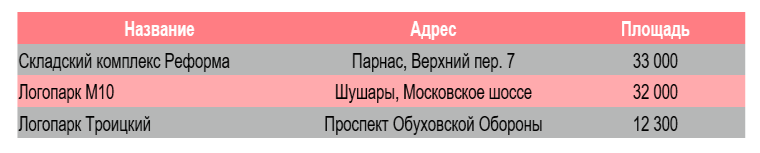

К началу 2019 года прирост рынка обусловлен вводом трёх ключевых складских комплексов. Ключевые складские объекты, введенные в эксплуатацию в 2018 году представлены в таблице. Практически все вновь введенные складские комплексы реализованы для спекулятивных целей.

Общая структура рынка качественной складской недвижимости Санкт-Петербурга незначительно изменилась: увеличилась доля спекулятивных складских комплексов. На начало 2019 года склады для собственных нужд занимают долю в 52%, доля спекулятивных проектов составляет 48%.

Рисунок 6- Ключевые складски объекты, введенные в 2018 году

Рисунок 3 – Структура предложения товарного рынка Санкт-Петербурга

Суммарный уровень вакантных площадей демонстрирует умеренное снижение. На начало 2019 года 3,5% от общего объема качественных производственно-складских помещений остаются свободными. На уровне низких объемов ввода и отсутствия больших объемов свободных складских блоков ставки аренды растут. По итогам 2018 года рост арендных ставок составил 3,4%. Уровень запрашиваемых ставок аренды на качественные производственные помещения находится в диапазоне 420 – 500 рублей за квадратный метр в месяц с учетом НДС и эксплуатационных расходов, без учета стоимости коммунальных услуг.

Рисунок 4 – Динамика ставок аренды и уровня вакансий

Но в 2018 году на рынке спекулятивного ввода отмечены положительные тенденции: 55% новых построенных складских площадей были предназначены для рынка аренды (45% пришлось на неспекулятивный ввод), в то время как в 2017 наблюдалась противоположная ситуация. Объём качественных складских площадей, выведенных на рынок аренды, увеличился в 2 раза по сравнению с результатами 2017 года.

В 2019 году продолжится строительство новых корпусов в комплексах «Осиновая роща», «Raum Бугры», «Октавиан», «Логопарк М10», а также планируется возвести 2 очереди компактных объектов площадью 2000-3000м² в Красногвардейском районе. Суммарно девелоперами заявлено к вводу около 160000 м² качественных складских площадей. В качестве примера одной из локаций, где ведётся активное строительство новых комплексов можно привести Шушары: в 2018 году разрешение на осуществление строительных работ было выдано разным застройщикам на несколько участков.

В ближайшей перспективе специалисты не прогнозируют существенного увеличения уровня вакантных помещений в связи с тем, что практика ввода складов, заполненных арендаторами на этапе строительства, сохраняется. Вместе с тем арендные ставки уже в I квартале 2019 года могут показать положительную динамику в связи с увеличением ставки НДС. Объём спекулятивного рынка по итогам 2019 может достичь 1,9 млн м² качественных складов.

Таким образом, анализируя выше представленную информацию, можно сделать вывод, что в Санкт-Петербурге сохраняется высокий спрос на склады в следствии активного роста розничной торговли и промышленности, в связи с чем арендная ставка продолжает умеренно расти и кроме того, ещё одной причиной её роста с начала 2019 года стало повышение ставки НДС. На сегодняшний день складское строительство не благоприятствует достаточному насыщению рынка, так как преимущественно осуществляется для собственных нужд и процент свободных площадей крайне низок, но объем строительства складов для аренды будет увеличиваться, так как на начало 2019 года уже заключено множество договор на строительство.

2.2 Общая характеристика организационно-экономического состояния ООО «СК ПАРНАС»

ООО «СК ПАРНАС»- это предприятие, которое функционирует на рынке уже более 8 лет и основной вид деятельности которого состоит в хранение и складирование грузов. К дополнительным видам деятельности относится предоставление услуг по перевозкам, транспортная обработка грузов, вспомогательная деятельность, связанная с перевозками. На сегодняшний день «СК ПАРНАС» сотрудничает с 20 разными клиентами. Общая информация о складе представлена в таблице.

Таблица 5 - Данные о складе «СК ПАРНАС»

|

Общая площадь (м²) |

4300 м² |

|

Грузооборот склада (тонн/год) |

36000 |

|

Высота потолков (м) |

10 м |

|

Количество паллета мест (штуки) |

5635 |

|

Используемая техника |

3 погрузчика и 2 ричтрака |

|

Количество работников |

14 |

Далее рассмотрим организационную структуру склада.

На сегодняшний день штат работников данного склада состоит из 14 человек: генеральный директор, бухгалтер, 2 кладовщика и 10 грузчиков.

Генеральным директором ООО «СК ПАРНАС» является Шумаев Олег Леонидович. Структура управления предприятия:

Генеральный директор

Бухгалтер

Кладовщики

Грузчики

Проанализировав структуру, можно сделать вывод, что тип структуры ООО «СК ПАРНАС» - линейно – функциональный.

Линейно-функциональная структура является комбинацией двух структур. В процессе ее формирования подразделения образуются по видам деятельности организации. Функциональные отделы подразделяются на более маленькие отделы, которые осуществляют свои индивидуальные функции.

Проанализируем сильные и слабые стороны данного склада, а также их риски и возможности для развития.

SWOT-анализ деятельности предприятия

Рассмотрим SWOT-анализ предприятия «СК ПАРНАС».

Сильные стороны:

- современное оборудование;

- высокая рентабельность;

- квалифицированный персонал;

Слабые стороны:

- отсутствие новейших WMS-систем;

- отсутствие рекламы;

- недоработка анализа номенклатуры склада;

Возможности:

- растущий рынок;

- расширение площади;

- увеличение клиентской базы;

Угрозы:

- риск потери клиентов;

2.3 Анализ особенностей функционирования товарного комплекса

Говоря о системе управления складом, «СК ПАРНАС» использует информационную систему «1С: Логистика: Управление складом». Эта программа предназначена для управления складскими процессами в режиме реального времени, а именно для получения актуальной информации об остатках товара на складе и управлении процессами приёмки, размещения, перемещения и отгрузки. Система создана для складов, которые хотят более рационально и эффективно управлять своими операциями, оборудованием и кадрами.

Данная система управления позволяет:

- оптимизировать использование складской площади;

- уменьшить затраты на хранение;

- уменьшить время выполнения операций;

- уменьшить количество складских ошибок;

- увеличить точность учёта товара;

- уменьшить зависимость от человеческого фактора.

Согласно техническим характеристикам данный склад относится к классу «А»:

- одноэтажное отопляемое здание;

- здание прямоугольной формы;

- оборудовано пожарной сигнализацией;

- наличие офисных помещений;

- наличие места для большегрузных автомобилей;

- регулируемый температурный режим;

- высокие потолки, более 10 метров.

Грузооборот склада 36000 тонн в год. Паллетооборот склада составляет 3000 в месяц. У склада оборудована площадка для подъезда фуры, которая что облегчает процесс погрузки и отгрузки. Хранение осуществляется с помощью фронтальных стеллажей. Рассмотрим их специфику.

Паллетный фронтальный стеллаж применим при наличии широкого ассортимента и большой интенсивности обработки товаров, а также при необходимости прямого доступа к каждой ячейке хранения. Такое складское оборудование представляет собой сборно-разборную конструкцию, состоящую из вертикальных рам и горизонтальных балок в одну или две линии, любой длины. Причем архитектура стеллажа может быть легко изменена, увеличена по длине и высоте. Ширина рабочих проходов между стеллажами выбирается в зависимости от используемой на складе техники. На сегодняшний день фронтальные стеллажи являются наиболее распространённым способ хранения грузов на складах, что обусловлено тем, что данный тип стеллажей обеспечивает быстрый доступ к любому паллету.

Основные преимущества фронтальных стеллажей:

- самый легкий и быстрый доступ к товару (паллетный стеллаж с фронтальной загрузкой – идеальное решение для крупных торговых складов и терминалов с активным товарооборотом);

- сравнительно небольшая стоимость;

- универсальность (подобные металлические конструкции могут использоваться как в просторных, так и в довольно тесных помещениях);

- широкий выбор вариантов размещения стеллажей позволяет с легкостью адаптировать такие конструкции к особенностям практически любого товарного помещения;

- более легкий и эффективный контроль запасов товаров (для складов торговых предприятий);

- возможно использовать для обычного полочного хранения товаров;

- оперативное и простое изменение конструкции под разные габариты товаров;

- максимальная простота сборки и эксплуатации;

- возможность изготовления с учетом индивидуальных требований (высоты, длины, глубины секции и т. д.).

Передвижение грузов осуществляется с помощью погрузчиков и ричтраков. Описание оборудования представлено ниже:

1.Ричтрак Jungheinrich ETV 110- это электрический штабелер-ричтрак, грузоподъёмностью 1т с высотой подъёма 5,3 метра. Он идеально подходит для работы с паллетными, проходными и набивными стеллажами. Данный штабелер имеет малую ширину рабочего прохода 1120мм, за счёт чего экономит складское пространство. Достойные технические характеристики повышают его эффективность работы:

- система автоматического снижения скорости при поворотах;

- рулевое управление 180° и 360°: дает возможность оператору выбирать между минимальным радиусом поворота и быстрой сменой направления движения;

- рычаг управления soloPILOT: для точного штабелирования даже на больших высотах;

- увеличенные размеры кабины и прекрасная обзорность для движения и выполнения операций по штабелированию и извлечению грузов;

педали, расположенные как в автомобиле.

Рисунок 5 - Ричтрак Jungheinrich ETV 110

2.Погрузчик вилочный Jungheinrich EFG 113- Компактный заднеприводный электрический вилочный погрузчик с трехфазным двигателем переменного тока c грузоподъёмностью 1250 кг

Техническая характеристика:

- снижение скорости при повороте;

- система SOLO-PILOT (серийное исполнение) сочетает функции подъема/ опускания, выбора направления движения и звукового сигнала в одном рычаге управления.

Рисунок 6- Вилочный погрузчик Jungheinrich EFG 113

3.Дизельный Вилочные погрузчики Jungheinrich DFG 430- это мощный и эффективный погрузчик с грузоподъёмностью 3т и надёжным и современным двигателем, рассчитанными на существенные нагрузки при высоком сроке службы.

Рисунок 7- Дизельный вилочные погрузчик Jungheinrich DFG 430 [62]

Можно сделать вывод, что оборудование, которое использует организация «СК ПАРНАС» для осуществления своей основной деятельности современно и высококачественно, и оно позволяет выполнять все операции с наименьшими затратами времени и с наибольшей эффективностью.

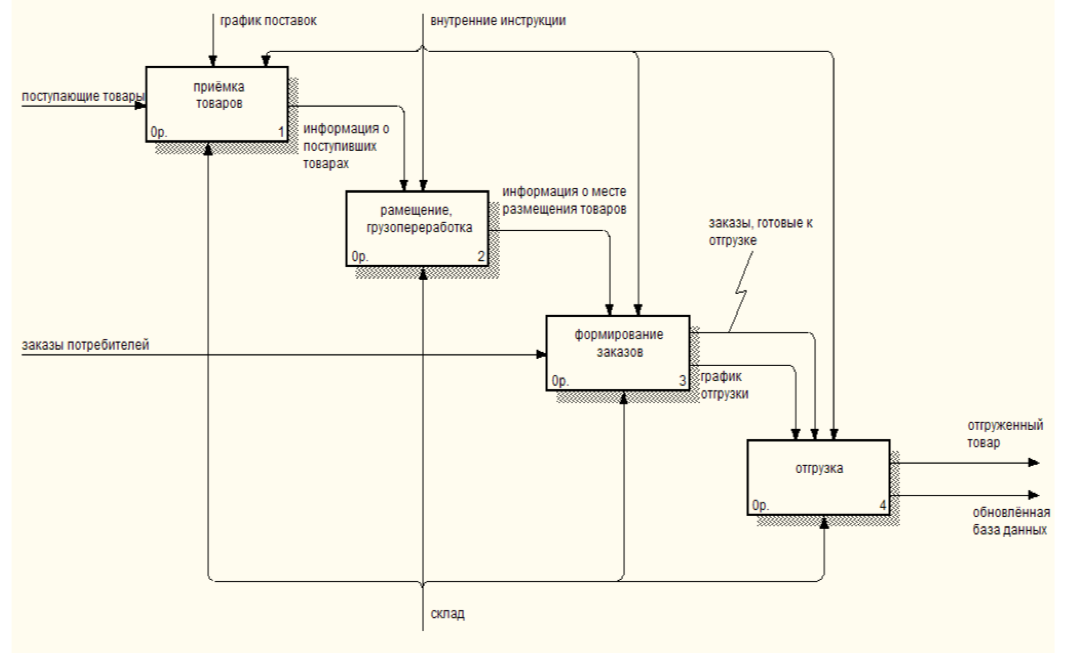

Рассмотрим логистический процесс:

На складе логистический процесс характеризуется как управление логистическими операциями, связанными с грузопереработкой .

Рисунок 8- Складской процесс

1.Склад получает заказ на складирование товара.

2.Товар поступает на склад и разгружается на территории разгрузки.

3.Информация о поступившем товаре вносится в информационную систему, которая определяет наилучшее место для хранения этого товара.

4.Товар размещается в своём месте.

5.Клиент отправляет запрос на получение товара и определяется день и время отгрузки.

6.Заказ комплектуется согласно товарной накладной.

7.Заказ отгружается с территории склада.

8.Информация об отгрузке вносится в систему.

Общество с Ограниченной ответственностью «СК ПАРНАС»- это успешно развивающееся предприятие, которое уже на протяжении 8 лет оказывает услуги по складированию товаров и с каждым днем количество её клиентов растёт, что означает, что данный складской комплекс имеет хорошую репутацию и люди готовы с ним сотрудничать. Но несмотря на всё это, у склада есть некоторые проблемы. Во-первых, склад использует устаревшую систему учёта, которая не позволяет использовать складские площади с максимальной пользой, что уменьшает прибыль организации. Кроме того, используемая сегодня система не позволяет максимально быстро собирать заказ на отгрузку, так как она не формирует максимально оптимальный маршрут сборки, и работники склада самостоятельно принимают решения в процессе комплектации, в связи с чем затрачивается большое количество времени. Во-вторых, у склада есть клиенты, объем выпуска продукции, которых не стабилен, и поэтому их номенклатурная группа то резко растёт, то снижается, за счёт чего у склада иногда не хватает свободного места для хранения, а в некоторые моменты времени, наоборот, появляется избыток свободного места, которое простаивает и не приносит прибыли. Поэтому складу необходимо каким-либо образом оптимизировать работу, чтобы увеличить свою прибыль и при этом сохранить хорошую репутацию.

ЗАКЛЮЧЕНИЕ

В процессе выполнения работы был достигнут ряд результатов.

В первой главе были рассмотрены теоретические аспекты функционирования товарного хозяйства, дано определение понятию «склад», перечислены его функции, задачи и причины его использования, была рассмотрена роль складов в логистической системе и их общая классификация. Кроме того, в данной главе рассмотрены одни из самых распространенных инструментов оптимизации деятельности склада и совершенствования выполнения его бизнес-процессов.

Во второй главе приведён анализ рынка складских услуг по Санкт-Петербургу, описание складских процессов, проанализировано организационно-экономическое состояние объекта исследования и выявлены проблемы в его работе.

Согласно рекомендациям, была предложена замена стеллажного оборудования с целью увеличения места хранения и повышения прибыли склада. Потенциально, ожидается увеличения количества места для хранения на 8645 паллет, что означает повышение коэффициента использования складской площади на 50%. Кроме того, была предложена модернизация используемой WMS-системы, которая бы обеспечивала необходимый уровень автоматизации бизнес-процессов на складе. Предлагается внедрение «1С: Предприятие 8. WMS Логистика. Управление складом.», это система, которая позволит автоматизировать до 99% всех операций на складе, тем самым уменьшив время на выполнение всех операций, в частности процесса комплектации заказа. Также предлагается изменить параметры размещения товаров при получении, чтобы легкий груз хранился как можно ближе к зоне комплектации, что позволит сократить время на комплектацию.

Таким образом, при совершении всех рекомендованных действий, ожидается, что количество мест хранения увеличиться на 50%, а производительность труда возрастёт на 10-15 %, за счёт автоматизации большинства складских операций. Предполагается, что все затраченные инвестиции окупятся приблизительно за 7 месяцев.

Основываясь на сделанных выводах, можно сказать, что благодаря предложенным рекомендациям ООО «СК ПАРНАС» сможет уменьшить затраты на содержание товара, повысить свою конкурентоспособность и продолжить дальнейшее успешное развитие на складском рынке.

Таким образом, цель и задачи, поставленные в начале работы можно считать достигнутыми.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

- АЛЕКСЕЕВА Н. оСноВные ЭтаПы аВтоматИЗацИИ СКлаДа С ПомоЩЬЮ WMS //Логистика. – 2012. – №. 6. – С. 30-33.

- Аникин Б. А. и др. Логистика и управление цепями поставок. Теория и практика. – 2014.

- Багинова В. В. и др. Основы складской логистики: учебное пособие //М.: МИИТ. – 2010.

- Баран В. И., Баран Е. П. Использование конфигурации" 1С: Предприятие 8. WMS Логистика. Управление складом" при подготовке бакалавров экономических специальностей //Новые информационные технологии в образовании. – 2018. – С. 258-260.

- Белецкий Е. В. ИСПОЛЬЗОВАНИЕ WMS СИСТЕМ ДЛЯ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ РАБОТЫ СКЛАДА //МАТЕРИАЛЫ И МЕТОДЫ ИННОВАЦИОННЫХ ИССЛЕДОВАНИЙ. – 2018. – С. 70.

Веденеева Е. А. ПРИМЕНЕНИЕ ABC-И XYZ-АНАЛИЗОВПРИ АНАЛИЗЕ ПРОДАЖ ТОВАРОВ //САРАТОВСКОЙ ОБЛАСТИ-80 ЛЕТ: ИСТОРИЯ, ОПЫТ РАЗВИТИЯ, ПЕРСПЕКТИВЫ РОСТА. – 2016. – С. 61-63.

- Гаджинский А. М. Современный склад. – Проспект, 2005.

- Гонтарь Н. В., Таипова Э. Х. СКЛАДСКАЯ ЛОГИСТИКА: ИСТОРИЯ, СОВРЕМЕННОЕ СОСТОЯНИЕ, ПЕРСПЕКТИВЫ //Научно-аналитический экономический журнал. – 2017. – №. 7. – С. 5-5.

- Григорьев М. Н., Долгов А. П., Уваров C. А. Управление запасами в логистике: методы, модели, информационные технологии: Учебное пособие. – 2006.

- Гулягина О. С. Современные логистические технологии в складской деятельности. – 2013.

- Гутник Е. Т. УПРАВЛЕНИЕ ОБОРОТНЫМИ АКТИВАМИ ПРЕДПРИЯТИЯ НА ОСНОВЕ АВС-АНАЛИЗА И XYZ-АНАЛИЗА //ББК 65.26 Н 72 Редакционная коллегия: Юсупов РГ, доктор исторических наук; Ванесян АС, доктор медицинских наук. – 2017. – С.71.

- Дареев И. В. ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ФУНКЦИОНИРОВАНИЯ СКЛАДА ПУТЕМ ВНЕДРЕНИЯ WMS //Теория и практика современной науки. – 2016. – №. 10. – С. 100-105.

- Дыбская В. В. Логистика складирования для практиков. – Альфа-Пресс, 2005.

- Дюженкова Н. В., Стерлигова К. Г. Использование WMS для решения актуальных задач складской логистики //Вестник научных конференций. – ООО Консалтинговая компания Юком, 2016. – №. 5-5. – С. 132-136.

- Ермаков Р. А. Мероприятия по совершенствованию работы склада, использующего WMS-систему //Наука и образование: сохраняя прошлое, создаём будущее. – 2017. – С. 89-93.

- Жигач М. Д. ВНЕДРЕНИЕ АВТОМАТИЗАЦИИ ПРИ ОПТИМИЗАЦИИ ТЕХНОЛОГИИ РАБОТ НА СОВРЕМЕННЫХ СКЛАДАХ //СОВРЕМЕННЫЕ ТЕХНОЛОГИИ В МИРОВОМ НАУЧНОМ ПРОСТРАНСТВЕ. – 2017. – С. 183-186.

- Канищева Т. В. Проблемы оптимизации размещения товара на складе //Современные наукоемкие технологии. – 2014. – №. 5-2. – С. 48-48.

- Кизим А. А. Эффективность складской логистики на основе WMS-систем //Экономика устойчивого развития. – 2013. – №. 13. – С. 134-142.

Клюня В. Л., Черновалов А. В. Логистика: пособие для студентов экон. фак., обучающихся по спец. 1-26 02 05 «Логистика»/ВЛ Клюня, АВ Черновалов. – 2012.

Крайнова О. С. Оптимизация логистической подсистемы складирования: практика внедрения WMS //Актуальные проблемы гуманитарных и естественных наук. – 2015. – №. 11-3. – С. 119-122.

- Красильников Р. Реконструкция склада-холодильника для установки передвижных стеллажей //Холодильная техника. – 2013. – №. 7. – С. 54-60.

- Ксенофонтова О. Л., Новосельская Н. А. АВС-XYZ-анализ как средство управления товарным ассортиментом торгового предприятия //Современные наукоемкие технологии. Региональное приложение. – 2013. – №. 2 (34).

- Леванов А. С. Управление логистическим процессом на складе //Инновационная наука. – 2016. – №. 4-1 (16).

- Лиференко А. В. Автоматизация складской логистики //Логистические системы в глобальной экономике. – 2016. – №. 6. – С. 465-467.

- ЛОКТЕВ О. Автоматизация склада на базе WMS. Основные этапы внедрения системы //Логистика. – 2012. – №. 8. – С. 33-35.

- Малыгин Д. И. WMS КАК ИНСТРУМЕНТ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ СКЛАДСКОЙ ЛОГИСТИКИ //СОВРЕМЕННЫЕ ПРОБЛЕМЫ И ТЕНДЕНЦИИ РАЗВИТИЯ. – 2018. – С. 218.

- Михеева В. И., Шманькова А. А., Шевень Л. Н. Эволюция и инновации в складской логистике //Современные научные исследования и инновации. – 2015. – №. 4. – С. 3.

- Мугак Т. А., Грицишина В. О., Ларина И. В. WMS системы как решение проблем организации работы склада //Экономические аспекты логистики и качества работы железнодорожного транспорта. – 2016. – С. 109-116.

- Негреева В. В., Скобелева Т. В. Исследование по совершенствованию складской деятельности фармацевтической фирмы //Научный журнал НИУ ИТМО. Серия «Экономика и экологический менеджмент». – 2017. – №. 3.

- Николаева Т. И., Карх Д. А. Современные технологии складской логистики и их эффективность //Вестник Самарского государственного экономического университета. – 2017. – №. 2. – С. 69-73.

- Нуждов С. А. ОСОБЕННОСТИ ВНЕДРЕНИЯ СИСТЕМ УПРАВЛЕНИЯ СКЛАДОМ НА МАЛЫХ И СРЕДНИХ СКЛАДАХ //Коммерция и логистика. – 2011. – С. 259-262.

- Останина Д. А., Мирошниченко М. А. Совершенствование складской логистики с применением информационных технологий //ЭКОНОМИКА ЗНАНИЙ. – 2014. – С. 237-245.

- Павлов И. В. Технология WMS как инструмент повышения эффективности складской логистики //ПЕРСПЕКТИВНОЕ РАЗВИТИЕ НАУКИ, ТЕХНИКИ И ТЕХНОЛОГИЙ. – 2013. – С. 37-41.

- Парамонов И. В. Анализ рынка складских комплексов в Санкт-Петербурге //Символ науки. – 2016. – №. 1-1.

- Репина Е. О. АВТОМАТИЗАЦИЯ СКЛАДСКОЙ ЛОГИСТИКИ С ИСПОЛЬЗОВАНИЕМ ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ //Ответственный редактор: Сукиасян Асатур Альбертович, кандидат экономических наук. – 2015. – С. 90.

- Садовая А. М. Выбор оптимального типа стеллажей для склада готовой продукции АО" ВОМЗ" //Вестник современных исследований. – 2018. – №. 12.7. – С. 401-408.

- Сергеев А. В. ВИДЫ, ФУНКЦИИ И КЛАССИФИКАЦИЯ СКЛАДОВ. ЛОГИСТИЧЕСКИЙ ПРОЦЕСС НА СКЛАДЕ //Сборник статей по итогам Международной научно-практической. – 2017. – С. 174.

- Стерлигова А. Н. Управление запасами широкой номенклатуры: с чего начать? //Логинфо. – 2003. – №. 12. – С. 50-55.

- Сысоева С. В., Бузукова Е. А. Категорийный менеджмент. Курс управления ассортиментом в рознице (+ электронное приложение). – " Издательский дом"" Питер""", 2015.

- Тасуева Т. С. Трансформация складской логистики: от функции хранения к инновационному управлению потоками //Дискуссия. – 2013. – №. 1 (31).

- Толмачёв И. А. Логистический процесс на складе //Инновационное лидерство строительной и транспортной отрасли глазами молодых ученых. – 2014. – С. 348-350.

- Фомкина Е. С., Савостьянова И. Л. Использование WMS-систем в организации складской логистики //Актуальные проблемы авиации и космонавтики. – 2015. – Т. 1. – №. 11.

- Храмов А. В., Данилов Р. А. Логистический процесс на складе и основы его моделирования //Вестник молодых ученых Самарского государственного экономического университета. – 2017. – №. 1. – С. 172-174.

- Эссауленко Д. В. и др. СОВЕРШЕНСТВОВАНИЕ УПРАВЛЕНИЯ ЗАПАСАМИ С ПОМОЩЬЮ АВТОМАТИЗАЦИИ ПРОВЕДЕНИЯ АВС-И XYZ-АНАЛИЗА //Инновации и продовольственная безопасность. – 2013. – №. 2. – С. 89-92.

- Якушенкова С. Ю. РОЛЬ СОВРЕМЕННОГО СКЛАДА В ДЕЯТЕЛЬНОСТИ КОММЕРЧЕСКОЙ КОМПАНИИ //Актуальные проблемы авиации и космонавтики. – 2017. – Т. 3. – №. 13.

- Ashayeri J., Gelders L. F. Warehouse design optimization //European Journal of Operational Research. – 1985. – Т. 21. – №. 3. – С. 285-294.

- Baker P., Canessa M. Warehouse design: A structured approach //European journal of operational research. – 2009. – Т. 193. – №. 2. – С. 425-436.

- Bartholdi J. J., Hackman S. T. Warehouse and distribution science, the supply chain and logistics institute //Atlanta: School of Industrial and Systems Engineering. – 2011.

- Bulinski J., Waszkiewicz C., Buraczewski P. Utilization of ABC/XYZ analysis in stock planning in the enterprise //Annals of Warsaw University of Life Sciences-SGGW. Agriculture. – 2013. – №. 61 Agric. Forest Eng.

- Emmett S. Excellence in warehouse management: how to minimise costs and maximise value. – John Wiley & Sons, 2005.

- Faber N., De Koster M. B. M., Smidts A. Organizing warehouse management //International Journal of Operations & Production Management. – 2013. – Т. 33. – №. 9. – С. 1230-1256.

- Gu J., Goetschalckx M., McGinnis L. F. Research on warehouse operation: A comprehensive review //European journal of operational research. – 2007. – Т. 177. – №. 1. – С. 1-21.

- Hadad G. D. Warehouse Management Software Implementation in Osimo’s Finished Products Warehouse in Ariston Thermo Group : дис. – Politecnico di Torino, 2019.

- Hompel M., Schmidt T. Warehouse management: automation and organisation of warehouse and order picking systems. – Springer Science & Business Media, 2006.

- Tinelli L. M., Vivaldini K. C. T., Becker M. Product positioning optimization using the ABC method //Proceedings of the 21st BRAZILIAN CONGRESS OF MECHANICAL ENGINEERING. – 2011. – Т. 21.

- Werc W. WMS in warehouse productivity //Warehouse Education and Research Council. – 2003. – С. 1-7.

- https://sitmag.ru/article/9975-vybiraem-sistemu-hraneniya

- https://skladmaps.ru/analitika/obzor-rynka-industrialnoi-i-skladskoi-nedvizhimosti-itogi-2018-goda

- https://solutions.1c.ru/catalog/wms4/comparison

- https://spb.arendator.ru/articles/160788-rynok_skladskoj_nedvizhimosti_sankt-peterburga_i_kvartal_2018/

- https://www.axelot.ru/know/method/detail_15135/

- https://www.jungheinrich.ru

-

Кизим А. А. Эффективность складской логистики на основе WMS-систем //Экономика устойчивого развития. – 2013. – №. 13. – С. 134-142. ↑

- организация работы административно-хозяйственной службы в гостиницах с западным менеджментом

- ТЕХНОЛОГИЯ РАЗРАБОТКИ ПРОГРАММЫ ЛОЯЛЬНОСТИ К ГОСТЯМ (Разработка программы лояльности)

- Коммерческая деятельность розничного торгового предприятия и ее совершенствование (на примере конкретной организации).(Сетевая розничная торговля в современных условиях. Основные тенденции развития)

- Факторы, влияющие на эффективность управленческих решений (Эффективность как экономическое понятие)

- Роль мотивации в поведении организации (Теоретические основы мотивации персонала на предприятии)

- формирование компетентностного портрета современного менеджера (Сущность и определение понятий «профессиональная компетенция» и «компетентность»)

- Финансовая политика и ее реализация в РФ (Финансовая политика государства: цели, содержание и виды)

- Страхование и его роль в развитии экономики (Страхование и его сущность)

- Россия в системе международных кредитных отношений (Теоретический аспект системы международных кредитных отношений)

- Политические права и свободы гражданина Российской Федерации.

- «ПРАВОНАРУШЕНИЕ»

- Факторы, влияющие на эффективность управленческих решений (АНАЛИЗ ЭФФЕКТИВНОСТИ ДЕЯТЕЛЬНОСТИ МАГАЗИНА «СИНТУР»)