Сущность толкающих и тянущих систем управления материальными потоками (Основы производственной логистики)

Содержание:

Введение

В ходе становления рыночных отношений во всем мире стало интенсивно прогрессировать новое научно-практическое направление – логистика. Изначально все фирмы стремились, прежде всего, уменьшить производственную себестоимость продукции. Сейчас, когда предложение практически везде превышает спрос, предприниматели стали понимать также важное значение реализации сбыта благодаря сокращению транспортных и складских издержек.

Современные принципы организации и управления, базирующиеся на концептуальных подходах и методе мышления, ассимилированных общим понятием «логистика», все активнее используются на практике наиболее эффективно функционирующими компаниями.

Методы логистики объединяют организацию и управление множеством фаз, этапов и аспектов экономической деятельности. Распространено следующее определение логистики: «Логистика – это наука об управлении информационными и материальными потоками в ходе перемещения товаров» [4]. Также нужно принимать во внимание, что четкой трактовки данного определения нет, поскольку авторы выводят на первые роли, прежде всего, отдельные аспекты логистического управления.

Актуальность данной курсовой работы заключается в том, что управление материальными потокам в производственном процессе именуется логистикой материалодвижения и реализуется способами, базирующимися на двух кардинально разных подходах. Первый подход – толкающая (выталкивающая) система, второй подход – тянущая (вытягивающая) система.

Цель данной курсовой работы заключается в изучении сущности толкающих и тянущих систем управления материальными потоками.

Для реализации данной цели необходимо выполнять ряд задач, а именно:

- изучить теоретические основы применения систем управления материальными потоками;

- исследовать процесс управления материальными потоками на предприятии;

- разработать предложения по совершенствованию процесса управления материальными потоками на предприятии.

Предметом исследования данной курсовой работы являются толкающие и тянущие системы управления материальными потоками.

Объектом исследования данной курсовой работы является предприятие ЗАО «ТЗА».

Структура данной курсовой работы состоит из введения, трех разделов, заключения и списка использованных источников.

1. Теоретические основы применения систем управления материальными потоками

1.1 Основы производственной логистики

Задачи производственной логистики затрагивают управление материальными потоками внутри организации, формирующих материальные блага или оказывающие различные материальные услуги (хранение, упаковка и пр.). Ключевая задача производственной логистики – это реализация процесса производства той или иной продукции, имеющей требуемое качество, в определенные сроки, а также достижение постоянного движения предметов труда и постоянной занятости персонала [5].

Материальный поток и услуги представляют собой объект производственной логистики.

Есть две системы управления материальными потоками – толкающая и тянущая.

Внутрипроизводственные логистические системы включают два уровня – микроуровень и макроуровень [7].

Для максимально эффективного функционирования организации были определены принципы рациональной организации производственного процесса:

- реализация ритмичного и согласованного функционирования всех компонентов производства по общему графику;

- реализация максимальной непрерывности процессов производства;

- реализация максимальной надежности плановых вычислений и минимальной трудоемкости плановой деятельности;

- реализация необходимой гибкости и маневренности в достижении цели при появлении каких-либо отклонений от плана;

- реализация постоянства планового руководства;

- реализация соответствия системы оперативного управления производством типу и характеру определенного производства [9];

- применение прямоточности и пропорциональности, параллельности и гибкости.

Ключевые законы, реализующие оптимизацию производственных процессов, таковы:

- закон упорядоченности движения материальных потоков;

- закон календарной синхронизации технологических действий;

- закон резервирования ресурсов вспомогательных процессов;

- закон ритма производственного процесса [3].

В достижении целей логистики важная роль отведена новым методам организации производства – стройному производству. Данное производство определяет появление узких мест как шанс их тотальной ликвидации.

Немаловажное значение в реализации оптимального движения товаров имеют торгово-посреднические компании, снабжающие производство соответствующим сырьем и материалами. В данном случае логистика состоит в определении стратегии управления приобретением, перемещением и хранением товаров и запасов, а также управление информационными потоками, протекающими наряду с движением товаров. Логистические посредники в данном случае является мощным механизмом экономии финансовых и материальных ресурсов в ходе движения товаров [6].

Важное значение в закупках сырья и материалов для компании имеют и поставщики. Рыночные условия, давая покупателям возможность свободного приобретения товаров, ставят перед ними задачу самостоятельного определения поставщика. Выбор поставщика может происходить следующими способами:

- при помощи конкурсных торгов, если компания хочет купить материалы на большую сумму или стремится к долгосрочному сотрудничеству;

- при помощи письменных переговоров (твердая и свободная оферта) [8].

Итак, можно сделать вывод о том, что производственная логистика представляет собой один из ключевых компонентов организации производства. Данный компонент необходимо рассматривать всесторонне, принимать во внимание всевозможные особенности и на базе этого строить оптимальные формы, способы и методы управления производством.

1.2 Ключевые особенности толкающих и тянущих систем управления материальными потоками

Толкающие системы свойственны традиционным методам организации производства. Первые разработки логистических систем, использующих традиционные и современные подходы, появились около полувека назад. Они давали возможность не только утверждать, но и быстро изменять планы, программы и схемы действий любых структурных отделов компании: снабжения, производства, продажи, принимая во внимание внешние и внутренние влияния с учетом соответствующего масштаба [1].

Логистическая организация производственно-хозяйственной деятельности благодаря таким системам стала возможной при помощи всеобщей мировой компьютеризации.

Несмотря на то, что толкающие системы способны реализовать управление работой разнообразных производственно-хозяйственных механизмов, компилируя их части в единое целое, вместе с тем они достаточно ограничены в своем функционировании. Свойства транслируемого от звена к звену материального потока оптимальны в той степени, в какой центр управления может его учесть, оценить и изменить. Ключевым недостатком такой системы является дороговизна программного, информационного и материально-технического обеспечения [2].

Помимо всего прочего, при данной системе у организации должны быть материальные запасы на всех этапах производства, чтобы избежать сбоев и адаптироваться к колеблющемуся спросу. Ввиду чего такая система подразумевает формирование внутренних статичных потоков между разными технологическими этапами, что нередко ведет к замораживанию материальных средств, установлению избыточного оборудования и аккумуляции дополнительных единиц персонала.

Толкающие системы используются не только в сфере производства, но и в сфере обращения продукции.

В ходе материально-технического обеспечения толкающая система является системой управления запасами на всей логистической цепи, где решение об увеличении запасов в складской системе на всех уровнях принимается централизованно [19].

При сбыте готовой продукции толкающая система является стратегией продаж, ориентированная на обгоняющее по отношению к спросу формирование товарных запасов в оптовых и розничных компаниях.

Кроме организационных и управленческих функций современные варианты толкающих логистических систем дают возможность качественно выполнять разнообразные задачи прогнозирования. Для этих и прочих целей повсеместно применяются методы исследования операций, включая имитационное моделирование [10].

Практически все системы управления производством являются толкающими, и чем большая такая система, тем характернее для нее являются следующие признаки:

1. При существенных изменениях спроса или задержках в процессе изготовления крайне сложно трансформировать производство для каждой его стадии. Итогом этого являются излишние запасы.

2. Управленческому персоналу крайне сложно детально понять все ситуации, связанные с нормами выработки и характеристиками материальных запасов. Соответственно, производственный план обязан предполагать формирование избыточных страховых запасов.

3. Всякие оперативные, срочные изменения размера партий производимых изделий, а также продолжительность производственно-логистических операций являются источниками различных трудностей, т.к. подробно вычислить оптимальные производственные планы крайне сложно.

Тянущая система была задумана как средство устранения рассмотренных проблем. Достигнуть это можно в том случае, если будут сформированы условия простой и надежной реализации подачи изделий точно в сроки, соответствующие необходимости их поступления на следующий участок.

Тянущие системы отражают концепцию к организации производства, где детали и полуфабрикаты подаются с предыдущей технологической операции на последующую по мере необходимости [11].

В такой ситуации нет какого-либо жесткого графика, т.к. только на сборочном конвейере становится точно понятно необходимое для производства одного изделия количество необходимых узлов и комплектующих, а также время их производства. Непосредственно с данной линии на предшествующие участки поступает тара за деталями требуемой номенклатуры. Детали, взятые на предшествующем участке, снова производятся, и их количество восполняется. Такой процесс пронизывает всю производственную линию. Нужные детали или материалы каждый участок тянет с предыдущего. Следовательно, не нужно в течение месяца формировать производственные графики одновременно для всех технологических стадий. Лишь на сборочном конвейере проводятся изменения графика работы.

В ходе работы такой системы центр управления не вмешивается в передачу материального потока по функционирующей логистической цепи. Он не определяет для соответствующих звеньев текущие производственные задания. Производственная программа каждого предыдущего технологического звена определяется характеристиками заказа, поступающего с дальнейшего звена. Ключевой функцией центра управления является постановка задачи перед конечным звеном производственной технологической цепи [18]. Главные цели тянущей системы таковы:

- предупреждение распространения увеличивающихся колебаний спроса или объема продукции от дальнейшего процесса к предыдущему [14];

- минимизация колебаний характеристик запасов между технологическими операциями;

- максимальное упрощение управления запасами в ходе производства при помощи его децентрализации;

- повышение уровня оперативного цехового управления, т.е. выдача цеховым мастерам или бригадирам прав оперативно управлять производством и материальными запасами [12].

Достоинство тянущих систем заключается в том, что они не требуют тотальной компьютеризации производства. Вместе с тем они подразумевают высокую дисциплину и соблюдение всех характеристик поставок, а также повышенную ответственность сотрудников различных уровней, в большей мере исполнителей. Это аргументировано тем, что централизованное регулирование производственных логистических процессов имеет границы.

К тянущим системам управления материальными потоками принадлежат системы Kanban и Opt. Система Opt принадлежит к классу микрологистических систем, объединяющих процессы снабжения и производства. Ключевым принципом функционирования данной системы является идентификация узких мест в производстве [9].

Критическими могут являться запасы материальных ресурсов, незавершенное производство, готовая продукция, технологические процессы и т.д. От эффективности применения таких ресурсов находится в зависимости эффективность логистической системы в целом, а прочие ресурсы на нее особым образом не воздействуют.

Kanban же способна качественно устранять образовавшиеся узкие места.

Ключевые принципы тянущей системы таковы:

- сохранение стабильных запасов на любой стадии производства вне зависимости от влияющих факторов;

- продвижение заказа от дальнейшего участка к предыдущему на потраченные в ходе производства материальные ресурсы для реализации нового очередного задания.

Необходимые требования для осуществления тянущей системы:

- определение нормативного момента возобновления заказа и стандартного размера партии заказываемых изделий;

- мониторинг характеристик запасов и объемов поставок по текущим заказам;

- непрерывный контроль характеристик динамичных потоков в ходе реализации очередного задания [21].

В сфере обращения используются системы обоих видов.

На закупочном этапе они формируют системы управления материальными потоками с децентрализованным процессом принятия решений о пополнении запасов.

При сбыте готовой продукции тянущая система является стратегией продаж, ориентированной на опережающее касательно формирования товарных запасов стимулирование спроса на продукцию в оптовом и розничном звене [24].

2. Практические основы применения системы управления материальными потоками на предприятии

2.1 Краткая характеристика предприятия

ЗАО «Тольяттинский завод автоагрегатов» с 1995 года — лидер по производству высококачественных автокомпонентов для автомобилей LADA.

С момента основания и по настоящее время завод обеспечивает потребности как главного конвейера ПАО «АВТОВАЗ», так и рынок запасных частей своей продукцией [8].

Производственная площадь предприятия около 20 тыс. м2 с годовым объемом выпуска более 5 000 000 единиц продукции.

Численность персонала более 400 человек.

Высокая степень автоматизации, механизации, прогрессивные технологии позволяют разрабатывать и выпускать современные автокомпоненты, не уступая зарубежным аналогам по качеству и надежности.

Система менеджмента качества предприятия соответствует требованиям международных стандартов ISO 9001:2015, IATF 16949:2016, ISO 14001, а также требованиям стандарта оценки поставщиков Альянса Renault-Avtovaz (ASES-Alliance Supplier Evaluation Standart).

Вся продукция предприятия соответствует требованиям технического регламента Таможенного союза.

Акцент на постоянное улучшение качества гарантирует бренду «ТЗА» высокую конкурентноспособность и полную удовлетворенность своих клиентов [10].

Все изделия, поставляемые на рынок запасных частей, имеют фирменную упаковку с использованием средств защиты от контрафактной продукции. При изготовлении продукции применяются только качественные комплектующие от ведущих отечественных и европейских производителей [20].

Ассортимент изделий «ТЗА», постоянно обновляется, осваивается новая номенклатура, развивается (модернизируется) выпускаемая продукция, в соответствии с требованиями сегодняшнего времени.

В 2012 году в рамках программы правительства РФ, направленной на внедрение энегосберегающих технологий, а также для удовлетворения растущего спроса на энергоэффективные светотехнические приборы, было запущено дополнительное направление деятельности - серийное производство светодиодных светильников на собственных производственных площадях.

В 2017 году запущено производство новой продукции — технических жидкостей: высокого качества охлаждающие жидкости антифриз и тосол, а также летняя стеклоомывающая жидкость и стеклоомывающая незамерзающая жидкость к зимнему сезону для автомобилей отечественного и импортного производства.

2.2 Практика применения тянущих систем на предприятии

Для определения общего порядка приема, обращения, складирования, хранения, погрузочно-разгрузочных работ, выдача в производство и приема готовой продукции на склад, а также отгрузка продукции потребителю на ЗАО «ТЗА» есть уровень организации складского обслуживания основного производства, которая организована по принципу «точно в срок» [21].

1. Общее положение

1.1. Материалы, подлежащие приему, складированию, хранению на ЗАО «ТЗА» классифицируют на заготовки, полуфабрикаты и готовую продукцию.

1.2. Склады на ЗАО «ТЗА» классифицируют на склад заготовок, готовой продукции и изолятор брака.

1.3. Комплектующие изделия на ЗАО «ТЗА» классифицируют на металлические, неметаллические и резинотехнические.

1.4. По номенклатуре продукция классифицируется на плановую и особо учитываемую.

1.5. При идентификации брака, порчи продукции при погрузочно-разгрузочных работах, хранении, упаковке, поставке все действия регламентируются СТП 1300.13.

1.6. Выдача продукции со склада осуществляется в порядке ее поступления.

1.7. Ответственность за погрузочно-разгрузочные работы, хранение

продукции на складах, упаковку, консервацию и поставку продукции потребителю несет начальник отдела обеспечения основными и вспомогательными материалами (ОООиВМ).

1.8. Ответственность за осуществление прямых работ по

приему, складированию, хранению, отпуску и учету продукции несут руководители соответствующих подразделений и материально-ответственные лица, в соответствии с таблицей 1.

Таблица 1

|

Описание действий, работ |

Ответственный |

Исполнитель |

|

Проверка сопроводительных документов на принимаемую партию |

Заведующий складом |

Кладовщик |

|

Прием продукции по количеству |

Он же |

Он же |

|

Складирование продукции |

Он же |

Он же |

|

Хранение заготовок, метизов, комплектующих, полуфабрикатов |

Он же |

Он же |

|

Выдача продукции в производство |

Он же |

Он же |

|

Погрузочно-разгрузочные, транспортные работы в складских помещениях |

Мастер ТС О |

Водитель автопогрузчика, транспортировщик |

|

Изготовление продукции. Погрузочно-разгрузочные работы, хранение, упаковка, передача продукции в процессе ее производства на склад |

Производственный мастер. Мастер ТСО |

Работник производственной бригады, водитель автопогрузчика |

|

Маркировка, упаковка и пакетирование продукции |

Производственный мастер, заведующий складом готовой продукции |

Работник производственной бригады, упаковщик, сортировщица |

|

Регистрация принятой на склад готовой продукции |

Заведующий складом |

Кладовщик |

|

Хранение готовой продукции |

Он же |

Он же |

|

Отпуск готовой продукции потребителю |

Заведующий складом готовой продукции |

Заведующий складом готовой продукции, кладовщик |

2. Складирование продукции

2.1. Складирование продукции нужно для сглаживания существующих циклов неравномерности производства, транспортирования и потребления материальных ценностей в производстве. При складировании должна быть реализована сохранность и качество поступающих от заводов-поставщиков материалов и комплектующих изделий [8].

2.2. Складирование материалов осуществляется на складских закрытых площадках ЗАО «ТЗА», включенных в производственный комплекс, по установленной планировке.

2.3 Складирование материалов проводится по зонам. На складе заготовок и готовой продукции выделяют зону приемки-отгрузки продукции, зону хранения продукции, а также зону ее упаковки [22].

2.4. Складированию подлежат материалы после приемки их по количеству.

2.5. Складирование материалов навалом, на пол запрещено.

2.6. Складирование осуществляется строго по наименованиям продукции.

2.7. Складирование нужно осуществлять так, чтобы не повредить продукцию или ее упаковку.

3. Хранение продукции

3.1. Хранение материалов осуществляется в закрытых складах, включенных в производственный комплекс.

3.2. Хранению подлежат материалы, допущенные к дальнейшему применению отделом технического контроля.

3.3. На каждое наименование продукции заведующий складом (кладовщик) ведет карточку складского учета.

3.4. Периодически, ежемесячно, начальник бюро складского хозяйства (БООМиСХ), заведующий складом с кладовщиком оценивают состояние хранящейся продукции.

По результатам проверки начальник БООМиСХ оформляет акт о проведении проверки в произвольной форме. Акт визирует контролер ОТК, заведующий складом, начальник БООМиСХ. Акт утверждается начальником ОООиБМ [23].

Проверка хранения продукции осуществляется так:

- выборочно проверяется состояние и целостность упаковки продукции;

- проверяется надлежащее ведение документации на хранящуюся продукцию;

- проверяется выдерживание сроков хранения продукции и порядок ее оборота;

- проверяется внешнее состояние продукции и соответствие укладки в тару согласно нормативной документации [14].

3.5. Ответственные за хранение продукции на складах - заведующие складами и кладовщики обязаны:

- соблюдать правила складирования;

- соблюдать правила противопожарной безопасности;

- обеспечивать сохранность качества хранимой продукции;

- периодически обновлять одноименные грузопакеты по принципу:

«первый пришел, первый ушел»; - регулярно проверять состояние хранимой продукции;

- не допускать обезличивания грузопакетов (отсутствия бирок тарного места);

- не допускать попадания на продукцию атмосферных осадков;

- не допускать потерю товарного вида продукции, порчу продукции и упаковки.

3.6. При идентификации неудовлетворительного хранения, допущение порчи продукции или ее упаковки все действия осуществляются по СТП 1300.13.

4. Выдача продукции в производство

4.1. Заведующий складом (кладовщик) выдает комплектующие изделия в производство в соответствии с суточной потребностью, согласно месячному плана производства продукции предприятия.

4.2. Заведующий складом (кладовщик) регистрирует выдачу продукции в журнале регистрации выдачи комплектующих изделий или в журнале регистрации выдачи вспомогательных материалов.

4.3. Заведующий складом (кладовщик) вносит расход комплектующих изделий в карточку складского учета материалов установленного образца.

4.4. Исправление в журнале регистрации выдачи комплектующих изделий, карточках складского учета материалов недопустимо [13].

4.5. Заведующий складом (кладовщик) не имеет права без оформления документов разрешать вывоз комплектующих изделий, заготовок с территории склада.

4.6. Заведующий складом (кладовщик) после выдачи комплектующих изделий в производство по окончании рабочего дня определяет остатки всех наименований продукции и передает в письменном виде инженеру по планированию ОООиВМ в свободной форме, где отражает имевшие место выявление порчи или брака продукции.

5. Маркировка, консервация и упаковка продукции

5.1 Выпускаемая продукция маркируется, подвергается консервации и упаковывается по технологии производства, перемещения и упаковки.

5.2. На каждое тарное место с готовой продукцией оформляется сопроводительная документация.

5.3. На торцевую поверхность контейнера с готовой продукцией в правый верхний угол наносят «Упаковочный лист» [17].

6. Прием продукции из производства на склад

6.1 Производственный мастер по факту сдачи готовой продукции с производства на склад оформляет карточку движения готовой продукции в трех экземплярах, два экземпляра передает кладовщику готовой продукции, третий оставляет в бригаде.

6.2. Кладовщик принимает на склад контейнеры с готовыми деталями и узлами, проверяет целостность упаковки (поступающие контейнеры должны быть закрыты крышками и опломбированы) и наличие надлежащим образом оформленных сопроводительных документов, подтверждающих качество продукции.

6.3. Кладовщик регистрирует приход готовой продукции в «Журнале регистрации готовой продукции», заносит приход готовой продукции в компьютер и отмечает расход в установленной документации производственного участка по учету продукции [18].

6.4 На каждом тарном месте должен быть сопроводительный документ-сертификат качества и (или) упаковочный лист установленного образца согласно технологической инструкции И21.1002 («Упаковка готовой продукции»).

На предприятии есть два основных склада: склад готовой продукции и склад заготовок.

Склад заготовок необходим для приемки, хранения и отпуска в производство заготовок. Приемка осуществляется с автотранспорта при помощи грузоподъемных механизмов. Поступление заготовок в производство осуществляется при помощи тележек и передвижных гидравлических механизмов [19].

Общая площадь склада заготовок составляет 120 м2. Она включает 50 м2 полезной площади, необходимой для хранения компонентов, 38 м2 оперативной площади для приемочных площадок и 32 м2 конструктивной площади под эстакадами и лестницами.

Коэффициент использования площади склада равен:

Кисп= 50/120=0,42

Склад заготовок находится в закрытом, сухом, проветриваемом и отапливаемом помещении, что обеспечивает сохранность компонентов и материалов.

Склад готовой продукции на ЗАО «ТЗА» необходим для хранения и отпуска продукции. Производство продукции осуществляется по плану-графику, который составляется ежемесячно начальником цеха.

Максимальная норма складского запаса составляет 234367 штук в месяц. Для расчета полезной площади стеллажного склада найдем число ячеек:

Максимальная норма складского запаса составляет 234367 штук в месяц. Для расчета полезной площади стеллажного склада найдем число ячеек:

Рассчитаем количество стеллажей:

Рассчитаем количество стеллажей:

Соответственно, получим полезную стеллажную площадь:

Оперативная площадь составляет 70% от полезной площади. Тогда, приняв полезную площадь за 100%, найдем оперативную площадь склада.

41,5 – 100%

х – 70%,

Х = 29,05 м2.

Итак, оперативная площадь равна 29,05 м2. Площадь служебно-бытовых помещений составляет 18 м2. Конструктивной площади на складе готовой продукции нет.

Вычислим общую площадь склада готовой продукции:

Робщ =41,5 + 29,05 + 18 = 88,55 м2.

Коэффициент оборачиваемости показывает число оборотов, совершаемых за определенный период. В данном случае за месяц. Исходя из того, что предприятие работает 20 дней в месяц, то, соответственно в квартал –20*3= 60 дней, а в год – 60*4=240 дней.

Итак, складской оборот продукции в месяц в денежном выражении составит:

204,83*234367= 48005392,61 (тыс. руб.)

Средний складской остаток за месяц составляет 58591,75 штук, в денежном выражении он равен 12001348,15 тыс. рублей (204,83*58591,75).

Итак, найдем коэффициент оборачиваемости:

Прямое отношение к складу готовой продукции имеют упаковщики. Ввиду того, что их работа напрямую связана с работой склада готовой продукции. Каждый день, упаковав определенное количество деталей, упаковщики должны сдать их на склад, а начальник участка упаковки и отгрузки должен его принять и отметить в соответствующей документации [17].

Складское хозяйство является связующим звеном между службой материально-технического обеспечения и производственными подразделениями, между цехами, выпускающими готовую продукцию, и отделом продаж.

Его деятельность существенно влияет на бесперебойность и эффективность работы основного производства, на ритмичный выпуск и отгрузку товарной продукции. Работа складского хозяйства предприятия непосредственно должна быть подчинена основному производству.

С помощью эффективной организации работы склада по системе «точно в срок» можно повысить работоспособность основного производства и положительно повлиять на все предприятие в целом.

3. Рекомендации по совершенствованию управления материальными потоками на предприятии

3.1 ABC-анализ материальных запасов предприятия

В настоящее время значительно возросли требования рынка к параметрам изделий, и, прежде всего к их качеству. Произошло это вследствие преобладания предложения над спросом, наличия избыточных производственных мощностей и т.д. Отсюда следует, что успеха в конкурентной борьбе может достигнуть тот, кто наиболее рациональным образом построил свое производство, так что его экономические показатели находятся на оптимальном уровне [16]. Эта цель достигается, кроме прочих мер, путем:

- сокращения затрат по созданию и хранению запасов;

- сокращению времени поставок;

- строгого соблюдения сроков поставки;

- повышения гибкости производства, его адаптации к рыночным условиям [6].

Значительная экономия средств может быть достигнута, если будут реализованы резервы, заложенные в рационализации обеспечивающих процессов. Прежде всего, это относится к оптимизации запасов. Решения, принимаемые руководством фирм в этой области, в конечном счете касаются каждого отдельного вида товара или предмета хранения, конкретная единица которых, подлежащая контролю, называется «единицей учета запасов» (е.у.з.).

Изучение реально действующих систем управления запасами, состоящих из многих е.у.з., показало, что существует статистическая закономерность, определяющая размеры потребности в видах товаров, представленных в запасах. Типично положение, когда на примерно 20% е.у.з. приходится 80% объема спроса в денежном выражении. При этом для запасов товаров широкого потребления характерна меньшая концентрация е.у.з. высокой стоимости, чем для запасов товаров промышленного назначения. Отсюда следуете что все е.у.з., составляющие запасы фирмы, не должны контролироваться на одном уровне.

Данный вывод является одним из наиболее важных, и его необходимо учитывать при управлении множеством запасов при условии, что они рассматриваются изолированно друг от друга. Это помогает идентифицировать наиболее важные е.у.з., находящиеся в запасах. Они получают приоритет при распределении времени в процессе управления товарно-материальными запасами в любой рассматриваемой системе. Однако относительный приоритет, которым пользуется та или иная продукция, часто меняется, так как спрос на нее, как и ее стоимость, не остаются постоянными. Это значит, что распределение по стоимости единиц учета товаров представляет собой динамическое, а не статичное понятие [3].

В целях снижения на каждой стадии соразмерности объемов товарных запасов в настоящее время наиболее широко применяется такой метод планирования в снабжении, как анализ кривой распределения (АВС-анализ) [7].

Расчеты осуществляются по следующей схеме.

1. На основе плана реализации товаров по каждому виду товара (или «позиции») определяется величина потребности в рассматриваемом периоде. Для каждой позиции рассчитывается стоимостная оценка объема продаж.

2. Позиции располагаются в порядке убывания стоимости объема продаж товара. Для каждой позиции рассчитывается объем продаж нарастающим итогом: например, для товара 4 ранга (насос автомобильный) - (4134400 + 17248750) = 21383150 руб.

3. Рассчитываются два показателя. Во-первых, определяется нарастающим итогом процентная доля объема продаж товара: для товара 4 ранга (насос автомобильный) - (6,82+2,27) = 9,09%, и т.д. Во-вторых, определяется доля стоимости продаж нарастающим итогом в процентах.

По степени распределения общей стоимости виды товаров делятся на три группы:

- товары группы А. Количество их видов невелико (9 видов), но на них приходится значительная (до 70%) доля объема продаж;

- товары группы С. В данную группу входит большое число позиций (18 видов); доля в общей стоимости представляет собой предельно малую величину (6,51%);

- товары группы В. По критериям доли в общем количестве и стоимости занимают среднее место между группами А и С (на 17 видов приходится 20% стоимости) [14].

Для каждой из трех групп товара закладывается различная степень детализации и уровень расходов на планирование. Для группы А они выше, чем для группы В; для группы В выше, чем для группы С. Для каждой из трех групп также используются различные методы расчета потребности, оптимизации объема поставок, способов осуществления закупок, хранения и реализации.

Так, для товаров группы А планирование объема поставок осуществляется на основе расчетных моделей. Для товаров группы С используется метод расчета потребности на основе продаж в прошлые периоды. Таким образом, главная проблема анализа структуры потребности состоит в правильном определении границ принадлежности позиции к той или иной группе.

3.2 Выбор модели поставок

Одной из основных проблем в управлении материальными потоками является определение оптимальных, экономичных объемов поставок. Она относится к разработке программы снабжения, так как увеличение объема поставок требует дополнительных затрат на хранение [9]. Выбор метода, и результаты оптимизации во многом зависят от того, какая информация о размере потребности в товаре имеется в наличии. Для рассматриваемой фирмы главным является определение оптимальных, экономически целесообразных объемов поставок товаров группы А.

Экономичным размером заказа является величина партии товара, которая позволит сократить до минимума ежегодную общую сумму затрат на запасы при определенных условиях их формирования, ценах на товары и налогах. Методика определения экономичного размера партии заключается в сравнении преимуществ и недостатков приобретения товаров большими или малыми партиями и в выборе размера заказа, соответствующего минимальной величине общих затрат на пополнение запасов [2].

Рассмотрим модель экономически выгодных размеров заказываемых партий на основе модели со скидкой с применением программы MathCAD Professional.

Политика закупок определяется для каждого отдельного вида товаров. При этом заранее известны поставщики и условия поставки. Требуется определить, какое количество товаров данного вида, и в какой момент времени следует приобрести [5]. Потребность в товаре на 2018 год составляет М единиц. Закупка может осуществляться в любых необходимых количествах и в любой момент времени. Известна закупочная цена единицы товара – р, руб. Помимо собственно цены товара в нее входят расходы на упаковку, транспортировку и прочие расходы, которые можно рассчитать на единицу закупаемого товара.

Для оптимального управления движением материальных потоков на основе данных условий необходимо найти единственную неизвестную величину, а именно: постоянное количество товара х0, которое нужно приобретать через равные промежутки времени (размер партии поставки). Это количество должно быть таким, чтобы связанные с его приобретением суммарные годовые издержки были минимальными. Эти издержки состоят из двух частей: во-первых, постоянных затрат на приобретение партии k и, во-вторых, расходов на хранение и неполученного процента из-за замораживания капитала в материальных ресурсах на складе. Расходы на хранение определяются как доля от стоимости товаров, находящихся на складе. Общие издержки на приобретение определяются по следующим параметрам: потребности в товаре М, закупочной цене за единицу товара р, постоянным расходам на приобретение партии k, норме расходов на хранение l, размеру единовременной поставки и учетной ставке процента z.

Функция общих издержек для модели поставки со скидкой имеет вид:

если размер партии меньше объема, с которого начинается скидка;

если размер партии равен или больше объема, с которого начинается скидка. Здесь р0 – льготная цена товара.

Рассчитаем оптимальный объем поставки и определим общие издержки для товара I ранга (двигатель автомобильный) по следующим данным:

- планируемый объем продаж на 2018 г. М = 950 шт.;

- закупочная цена за единицу товара р = 6621 руб.;

- льготная цена р0 = 6290 руб. при объеме закупа М0 ≥ 70 шт.;

- постоянные расходы на приобретение партии k = 2460 руб.;

- норма расходов на хранение l = 15 % (доля от стоимости товара, находящегося на складе);

- ставка неполученного из-за замораживания капитала процента z = 12 %.

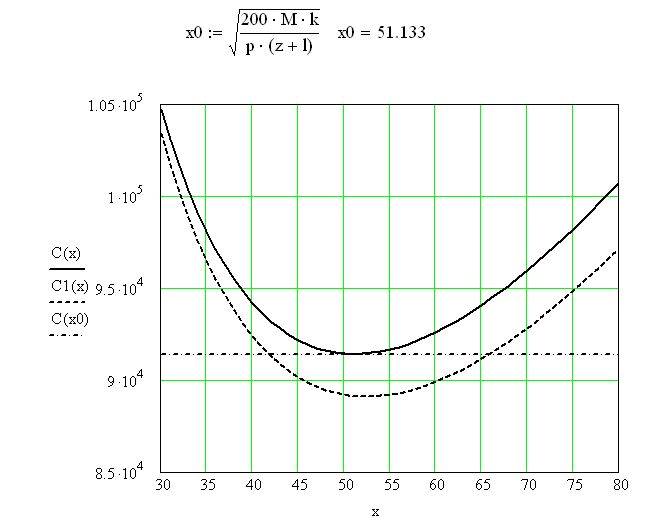

Изменение общих издержек в зависимости от объема поставок х представлено на рис. 1.

Объем заказа, шт.

Рис.1. Изменение затрат (руб.) в зависимости от объема заказа х (шт.) для товара I

По формуле рассчитаем общие издержки на приобретение товара без скидки.

Они минимальны при объеме поставок

При объеме поставки х0 = 51 шт. общие издержки равны

С(х0) = 91410 руб.

При закупе товара со скидкой общие издержки минимальны при объеме поставки М0 = 70 шт., в этом случае

С1(М0) = 92830 руб.

Следовательно, для товара экономически выгоден размер закупаемой партии 51 шт.; количество закупок при этом составит

950 / 51 ≈ 9 шт.

В настоящее время размер партии при поставке товара составляет 15 шт., при этом величина издержек равна С (15) = 169200 руб. Следовательно, эффект от сокращения общих издержек за счет организации поставок партией экономически выгодного размера для данного товара составит

ЭфI = 169200 – 91410 = 77790 руб.

Такие же операции необходимо делать для всех товарных категорий.

Контроль запасов означает обеспечение правильного соотношения между издержками и выгодами от оптимизации затрат. Информацию об издержках и выгодах нельзя получить из официальной бухгалтерской и статистической отчетности. Издержки связаны с хранением товара (хранение, страхование, налог на собственность, износ, содержание здания и т. п.) и организационными издержками (транспортировка, разгрузка, оформление и т.п.).

Чрезмерно большой запас связан с омертвлением капиталов, требует значительных затрат на хранение и уход за ним [10]. С другой стороны, недостаточный запас вызывает перебои в работе, нарушает взаимодействие с другими предприятиями и грозит различными экономическими санкциями.

Целесообразный уровень запасов зависит от большого числа условий, связанных как с самой деятельностью, так и с внешними по отношению к ней факторами.

К внутренним условиям относятся, например, интенсивность продаж в зависимости от характера выполняемого заказа, возможности хранения и затраты на содержание запасов в течение того или иного промежутка времени [14].

Внешние факторы, влияющие на выбор уровня запасов, определяются колебаниями спроса на товары предприятия, возможностями поставщиков, оперативностью выполнения заказов, затратами на перевозку. Сильным стимулом к созданию излишних запасов служит их дефицит.

Некоторые из перечисленных факторов можно заранее учесть, другие являются случайными, статистические закономерности которых подлежат определению. Определение целесообразного уровня запаса чаще всего сводится к выбору рациональных моментов заказа (когда?) и рациональных объемов пополнений (сколько, в каком количестве?). В этом случае рассматриваются две альтернативы: либо заказы производятся часто и малыми партиями; либо редко и в большом объеме. Иногда дополнительное количество товара заказывается после определения потребности на основе уже заключенного договора. Недостатком этого простейшего метода является то, что период от момента оформления заказа и до получения товара может быть весьма значительным. Поэтому подобный метод оформления заказа предпочтителен для дорогих товаров (группа А в анализе АВС) и товаров с весьма колеблющейся потребностью [8].

Заключение

Управление материальным потоком в производственном процессе носит название логистики материалодвижения и осуществляется способами, основанными на двух принципиально различных подходах. Первый подход получил название толкающая система, а второй – тянущая.

Толкающие системы управления материальными потоками характерны для традиционных способов организации производства. Первые разработки логистических систем, адаптирующих традиционные и современные подходы, появились в 60-е гг. Они позволяли не только согласовывать, но и оперативно корректировать планы, программы и алгоритмы действий всех структурных подразделений предприятия: снабженческих, производственных, сбытовых, с учетом динамичности внешних и внутренних воздействий в реальном масштабе времени.

Несмотря на то, что толкающие системы в состоянии управлять функционированием разной степени сложности производственно-хозяйственных механизмов, объединяя все их элементы в единое целое, в то же время они имеют ограниченные возможности. Характеристики передаваемого от звена к звену материального потока оптимальны в той степени, в какой центр управления способен его учесть, оценить и скорректировать. Основным недостатком данной системы является высокая стоимость программного, информационного и материально-технического обеспечения.

Толкающие (выталкивающие) системы нашли применение не только в сфере производства (в производственной логистике), но и в сфере обращения как на стадии осуществления закупок, так и реализации готовой продукции.

Большинство систем управления производством принадлежат в настоящее время к выталкивающим, и чем крупнее такая система, тем характернее становится для нее следующее.

1. При резких изменениях спроса или задержках в процессе изготовления практически невозможно перепланировать производство для каждой его стадии. Следствием этого являются избыточные запасы или даже затоваривание.

2. Управленческому персоналу очень трудно детально разобраться во всех ситуациях, связанных с нормами выработки и параметрами материальных запасов. Следовательно, производственный план должен предусматривать создание избыточных страховых запасов.

3. Любые оперативные, срочные изменения размера партий выпускаемых изделий, а также продолжительность производственно-логистических операций вызывают большие осложнения, поскольку рассчитать в деталях оптимальные производственные планы очень трудно.

Вытягивающая система была задумана как средство решения подобных проблем. Добиться этого можно, если будут созданы условия простого и надежного обеспечения подачи изделий точно в сроки, соответствующие необходимости их поступления на следующий участок. Тянущие (вытягивающие) системы отражают подходы к организации производства, в которых детали и полуфабрикаты подаются с предыдущей технологической операции на последующую по мере необходимости.

В данном случае жесткий график отсутствует, поскольку лишь на сборочном конвейере становится точно известно требуемое для изготовления одного изделия число необходимых узлов и комплектующих, а также время их производства. Именно с этой линии на предшествующие участки направляется тара за деталями нужной номенклатуры. Детали, взятые на предшествующем участке, вновь производятся, и их количество восполняется. И так по всей линии. Необходимые детали или материалы каждый участок "вытягивает" с предшествующего.

В процессе функционирования данной системы центр управления не вмешивается в передачу материального потока по действующей логистической цепи. Он не устанавливает для соответствующих звеньев текущие производственные задания. Основной функцией центра управления является постановка задачи перед конечным звеном производственной технологической цепи. Основные цели вытягивающей системы:

- предотвращение распространения возрастающих колебаний спроса или объема продукции от последующего процесса к предшествующему;

- сведение к минимуму колебания параметров запасов между технологическими операциями;

- максимальное упрощение управления запасами в процессе производства путем его децентрализации, повышение уровня оперативного цехового управления, т. е. предоставление цеховым мастерам или бригадирам полномочий оперативно управлять производством и материальными запасами.

Преимущество тянущих (вытягивающих) систем - они не требуют всеобщей компьютеризации производства. В то же время они предполагают высокую дисциплину и соблюдение всех параметров поставок, а также повышенную ответственность персонала всех уровней, особенно исполнителей. Объясняется это тем, что централизованное регулирование производственных логистических процессов ограничено.

Главные принципы "вытягивающей" системы:

1. Сохранение устойчивых запасов на каждом этапе производства независимо от воздействующих факторов.

2. Продвижение заказа от последующего участка к предыдущему на израсходованные в процессе производства материальные ресурсы для выполнения очередного задания.

Список использованных источников

1. Аникин Б.Д., Тяпухин А.П. Коммерческая логистика: учеб. - М.: ТК Вслби, Изд-во Проспект, 2015. -432 с.

2. Ансофф И. Новая корпоративная стратегия. – СПб.: Питер, 2014.

3. Багиев Г.Л. Основы организации маркетинговой деятельности на предприятии. – Л.: Обл. правл. ВНТОЭ, 2013.

4. Бланк И.А. Управление торговым предприятием. – М.: Ассоциация авторов и издателей. - ТАНДЕМ. Издательство ЭКМОС, 2015. – 416 с.

5. Брагин Л.А., Данько Т.П., Иванов Г.Г., и др. Торговое дело: экономика и организация. – М: ИНФРА-М, 2017. – 256 с

6. Буров В.П., Морошкин В.А., Новиков О.К. Бизнес-план. Методика составления. Реальный пример. – М.: Изд-во ЦИПКК АП, 2015.

7. Гаджинский А. М. Логистика: Учебник для высших и средних специальных учебных заведений. - 5-е изд., перераб. и доп. - М.: Издательско-книготорговый центр «Маркетинг», 2012. - 408 с.

8. Голубков Е.П. Основы маркетинга. – М.: Финпресс, 2014.

9. Кацадзе Н. Здоровый формализм //Компаньон. 2012 – № 1-2.

10. Котлер Ф. и др. Основы маркетинга. – М.: Вильямс, 2013.

11. Логистика: Учебник / Под ред. Б.А.Аникина: 3-е изд., перераб. и доп. – М.: ИНФРА-М, 2012 – 368 с. – (Серия «Высшее образование»).

12. МакДональд М. Стратегическое планирование маркетинга. – СПб.: Питер, 2015.

13. Памбухчиянц В.К. Организация, технология и проектирование торговых предприятий – М.: ИВЦ «Маркетинг», 2013.-320 с.

14. Пешкова Е.П. Маркетинговый анализ в деятельности фирмы. – М.: Ось-89, 2013

15. Райзенберг Б.А., Лазовский Л.Ш., Стародубцева Е.Б. Современный экономический словарь. 2-е изд. М.: ИНФРА-М, 2014.

16. Савицкая Г.В. Анализ хозяйственной деятельности предприятия. Минск: ООО «Новое звание». 2015.

17. Семененко А. И., Сергеев В. И.. Логистика. Основы теории: Учебник для вузов. - СПб.: Издательство «Союз», 2013. - 544 с. (Высшее образование).

18. Сергеев В.И. Логистика в бизнесе: Учебник. - М.: ИНФРА-М, 2014. - 608с. - (Серия «Высшее образование»).

19. Федосеев В.В. Экономико-математические методы и прикладные модели: Учеб. пособие для вузов / В.В.Федосеев, А.Н. Гермаш, Д.М. Дайитбегов и др.; Под ред. В.В.Федосеева – М.: ЮНИТИ, 2015 – 391 с.

20. Фомин Г.П. Математические методы и модели в коммерческой деятельности: Учебник. – М.: Финансы и статистика, 2014 – 544 с.

21. Шикин Е.В. Математические методы и модели в управлении: Учеб. пособие / Е.В. Шикин, А.Г. Чхартишвили – М: Дело, 2015 – 440 с. – (Серия «Наука управления»).

22. Шкардун В., Ахтямов Т. Оценка готовности предприятия к реализации маркетинговой стратегии // Маркетинг. – 2014. – № 3 (58).

23. Щур Д.Л. Основы торговли. Оптовая торговля. – М.: Издательство «Дело и Сервис», 2014. – 304 с.

24. Экономика предприятия: Учебник / Семенов В.М., Баев И.А., Терехова С.А. и др.; Под ред. В.М. Семенова. М.: Центр экономики и маркетинга, 2017.

- Теоретико–методические аспекты стратегического менеджмента

- Риск в торговле товарами и его распределение между сторонами коммерческих договоров (ООО «Юна Вита»)

- Убийство и его виды

- Анализ деятельности складского учета

- Сравнительный анализ способов и устройств хранения информации (Устройства хранения информации)

- Роль информационного права и информационной безопасности в современном обществе ( ИНФОРМАЦИОННАЯ БЕЗОПАСНОСТЬ В ПАРАДИГМЕ))

- Международные и отечественные стандарты языков программирования. Сходство и отличия стандартов (Организация ANSI)

- Анализ понятия ценных бумаг

- Анализ видов договоров

- Финансовая политика и ее реализация в РФ (Экономика)

- Оценка рыночной стоимости объекта интеллектуальной собственности

- Формирование группового поведения в организации ( ООО «Энергоспецремонт» )