Система менеджмента качества предприятия (ОАО «Светлогорский целлюлозно-картонный комбинат»)

Содержание:

ВВЕДЕНИЕ

В современных условиях качество продукции выступает значимым мерилом экономических триумфов всякий страны. В сфере мирового индустриального производства с 1949 г. началась новая эра, связанная с вступлением контроля качества выпускаемых изделий. В Японии это привело, раньше каждого, к возникновению разных научно-исследовательских групп, занимающихся вопросами контроля качества в Вузах, на предприятиях, в правительственных органах. Девиз «Качество, и только качество!» давным-давно определяет политику японского делового мира.

Высокое качество японской продукции не только обеспечивает ей устойчивое господство на внутреннем рынке, на котором массовый покупатель отдает предпочтение отечественным примерам перед импортированными, добротный параметр превратился в могучее средство движения японских товаров на внешние рынки.

Успехам Японии в этой области содействовал комплекс мер: насыщенное постижение теорий и практики обеспечения качества; создание, становление и результативное применение государственных систем стандартизации и контроля экспортной продукции; перестройка внутрифирменного управления и особые организация производства и мотивация труда персонала, разрешающие добиваться больше высокой продуктивности и качества труда. Исключительно значимую роль сыграла специфическая японская форма организации деятельности мелких рабочих групп (кружков качества), т.е. объединенных в группу людей, работающих на одном рабочем участке (скажем, в одном цеху).

В кружках качества решаются такие задачи, как уменьшение брака; улучшение технологических процессов; модернизация инструмента и оборудования; снижение издержек производства; возрастание квалификации и обучение персонала; техника безопасности; организация труда; трудовая дисциплина и т. д.

В Японии основным движущим фактором становления экономики считается движение за качество. На всех японских предприятиях управление осуществляется посредством кружков качества. Действие кружков качества в реальное время направлена на решение значимых задач, идентично характерных для предприятий каждого мира.

Актуальность темы курсовой работы обусловлена необходимостью возрастания качества продукции, которое имеет огромное значение для предприятия-изготовителя, покупателя и национальной экономики в целом. Выпуск добротных товаров содействует увеличению объема реализации и рентабельности капитала, росту престижа фирмы.

Целью курсовой работы является разработка предложений по освоению японских способов менеджмента качества на ОАО «Светлогорский целлюлозно-картонный быткомбинат».

Достижение поставленной цели требует решения следующих задач:

- раскрыть теоретические основы теории качества;

- провести обзор управления качеством Японских корпораций;

- выявить пути освоения Японских способов менеджмента качества на ОАО «Светлогорский целлюлозно-картонный быткомбинат».

Объект изыскания - Японские корпорации, ОАО «Светлогорский целлюлозно-картонный быткомбинат».

Предмет изыскания - управление качеством на предприятии.

Методической базой курсовой работы явились труды отечественных и зарубежных ученых в области качества.

1. ОСНОВЫ ТЕОРИИ КАЧЕСТВА

1.1 История возникновения и развитие понятие качества

Качество как философская категория впервой была подвергнута обзору Аристотелем (3 век до н.э.). После этого ее детально изучал Гегель. И в его определении: «Качество есть в первую очередь тождественная с бытием определенность, так что что-то перестает быть тем, что оно есть, когда оно теряет свое качество».

Современное философское толкование качества связано с категориями числа и меры. Те либо иные количественные метаморфозы имеют свой предел, свою добротную рубеж, выход за которую ведет к установлению нового соотношения числа и качества, то есть меры.

Качество неотделимо от реального существования самого предмета и проявляется при сравнении его с другими предметами. С учетом современных представлений дозволено дать следующую формулировку качеству как философской категории: «Качество есть объективная, значительная, касательно устойчивой внутренней определенности целостности предметов и явлений, а также специфических групп предметов, коллективов, систем, абстрактных представлений».

Технико-экономическое определение качества устанавливается ГОСТ 15469 - 79 «Управление качеством продукции. Основные представления и определения». В данном ГОСТе отмечается, что «качество продукции есть общность свойств, обуславливающих ее пригодность удовлетворять определенные спросы в соответствии с предназначением». В свою очередь, свойства продукции составляют ее непредвзятые особенности, проявляющиеся при создании, эксплуатации либо потреблении. В данном случае термин «эксплуатация» используется для продукции, расходующей свой источник, а «потребление» - для продукции, которая при применении тратится сама.

Качество продукции должно соответствовать структуре и динамике социальных надобностей. Только в этом случае спросы удовлетворяются с наименьшими расходами.

Таким образом, качество продукции имеет некоторое оптимальное значение. Так при низком качестве продукции нужно увеличивать ее выпуск, выделять существенные средства на эксплуатационно-технические мероприятия и ремонт. Впрочем, накладно и завышение качества касательно надобностей социума. Так как при этом высокие добротные показатели будут применяться не в полной мере.

Концепция системного подхода к управлению качеством предусматривает контроль всех факторов и условий, влияющих на качество продукции на всех стадиях ее создания и применения.

1.2 Система тотального управления качества (ТQM)

TQM представляет собой не просто подход к организации процессов планирования, обеспечения и контроля качества продукции компании. Это скорее подход к созданию новой модели управления вообще. Принципиальные отличия этой новой модели от традиционной приведены в таблице 1.1.

Таблица 1.1. Сравнение традиционной модели управления с моделью, развиваемой подходом TQM

|

Традиционная модель управления |

Элементы |

Новая модель управления |

|

Вертикальная |

Организационная структура |

Горизонтальная |

|

Автократический |

Стиль руководства |

Кооперативный |

|

Прибыль |

Центр внимания деятельности |

Клиенты |

|

фирмы |

||

|

Самообслуживание |

Мотивация |

Разумный эгоизм (реали- |

|

стический альтруизм) |

||

|

Внутренние |

Рынки |

Глобальные |

|

Капитал |

Ресурсы |

Информация |

|

Однородная |

Рабочая сила |

Разнородная |

|

Безопасность |

Ожидания сотрудников |

Профессиональный рост |

|

Персональная |

Организация работы |

Командная |

Новая модель имеет в своей основе ряд нижеследующих основополагающих принципов:

1. Роль начальства. В мероприятиях по преобразованию/ реструктуризации предприятий на основе тезисов TQM большая роль отводится начальству. Образно говоря, начальники имеют ключи к улучшению организации. И если они держат их в кармане, не открывая дверей, организация не сумеет войти в эти двери, правда открытые двери - это еще не ручательство того, что фирма непременно улучшит свою действие. Начальство должно возглавить реорганизацию деятельности фирмы, но не официально, для административного «веса». Оно должно быть откровенно привержено новой системе, верить в ценности новой модели, но в то же время знать и понимать цели и ценности присутствующей системы.

2. Ориентация на заказчика. Внимание к заказчикам должно проявляться не в роскошных девизах, а в прагматической, повседневной деятельности. Раньше каждого, заказчики обязаны быть идентифицированы, т.е. работники и в первую очередь начальники обязаны отчетливо знать, кто является покупателями продукции компании. После этого следует установить спросы своих заказчиков и разработать систему показателей, определяющих степень удовлетворенности заказчиков продукцией компании. Позже этого необходимо положить эту систему показателей в основу системы мотивации работников и системы управления фирмой в целом как стержневой индикатор триумфа становления компании.

3. Тактическое проектирование. Огромное внимание в TQM уделяется процессам планирования вообще и тактического планирования, в частности. Причем планируется достижение не только традиционных производственно-хозяйственных целей, но и таких, до последнего времени рассматриваемых как неосязаемые и неизмеримые, целей, как ярус удовлетворения покупателей, правильный деловой образ компании, престиж торговых марок и пр.

4. Вовлечение всех работников. Люди на всех ярусах составляют основу компании. Их полное вовлечение дает вероятность применять их способности для достижения организацией максимальной результативности. Персонал рассматривается как самое огромное богатство организации.

5. Подготовка персонала. При растяжении полномочий и обогащении функциональных обязанностей появляется надобность непрерывной подготовки персонала, причем не тесной подготовки по отдельным профессиональным вопросам, а больше широкого - в определенном смысле, гуманитарного образования. Иной новой колляцией подготовки в TQM является оценка результативности обучения.

6. Награды и признание. Для того дабы новая система работала, нужно, дабы она была закреплена в соответствующей системе мотивации, которая бы поощряла должное поведение и ограничивала не должное. Формальные награды и признание обязаны сочетаться с неформальными.

7. Разработка продукции и служб должна стремительно и чутко реагировать на непрерывно меняющиеся и увеличивающиеся спросы и ожидания покупателей. Скептическим значением владеют такие показатели, как совершенствование качества разработки, т.е. соответствие разработок требованиям заказчика, и длительность цикла «разработка - внедрение».

8. Управление процессом. Основополагающим тезисом TQM является насыщенность всех усилий по улучшению деятельности предприятия на определенных процессах, и в особенности на процессах, непринужденно влияющих на качество финальной продукции фирмы. Подтверждено, что желаемый итог легче достичь, если соответствующими источниками и деятельностью руководят как процессом. Процессная модель предприятия состоит из множества бизнес-процессов, участниками которых являются структурные подразделения и должностные лица организационной конструкции предприятия.

9. Качество подрядчиков. Требования к качеству продукции подрядчиков предъявляются фактически такие же, что и к своей собственной. Для мониторинга подрядчиков следует оперативно отслеживать качество их продукции и своевременно отказываться от служб ненадежных (если это допустимо). Рационально также налаживать с ними взаимовыгодные отношения, в том числе направленные на определенную регламентацию их действий.

10. Системный подход к управлению. Обнаружение, осознавание и управление системой взаимосвязанных процессов, направленных на достижение поставленной цели, повышает эффективность и результативность организации. Это обозначает, что организация должна тяготиться к объединению процессов создания продукции либо служб с процессами, дозволяющими отследить соответствие продукции либо служб надобностям клиента.

11. Непрерывное совершенствование. В этой области организация должна не только отслеживать возникающие задачи, но и позже скрупулезного обзора со стороны начальства предпринимать нужные корректирующие и предупреждающие действия для предотвращения таких задач в последующем.

12. Информационная система. Для типичного функционирования системы TQM нужно разработать и внедрить поддерживающую информационную систему, дозволяющую результативно собирать, беречь и применять данные, информацию и познания. Но раньше этого следует отчетливо определить, какие данные собирать и как их обрабатывать и распространять.

13. Наилучший навык. Одним из действенных инструментов по возрастанию качества и совершенствованию системы управления является определение и применение лучшего навыка других компаний (так называемый benchmarking). Традиционно эта действие состоит из определения процессов, которые предполагается улучшать, моделирования собственных процессов, постижения лучшего навыка других компаний, обзора и формулирования итогов, а также применения полученных итогов.

14. Непрерывная оценка результативности работы системы управления качеством. Для оценки нужно разработать систему критериев и порядок проведения такой оценки. Полученные и проанализированные итоги обязаны быть использованы для последующего улучшения деятельности предприятия.

1.3 Цели, принципы и методы управления качеством

Результативные решения задачи возрастания качества продукции немыслимы без управления этим процессом. Целью данного процесса является создание объективных предпосылок для выпуска продукции оптимального яруса качества, т. е. продукции, способной удовлетворять определенные социальные и собственные спросы с минимальными расходами социального труда.

Система управления качеством - целевая подсистема управление предприятием, которая предусматривает упорядоченную общность взаимосвязанных и взаимодействующих элементов объекта производства, предуготовленных для достижения поставленных целей - создание усилий для обеспечения требуемого яруса качества цикла производства при минимальных затратах.

Главная цель системы управления качеством - обеспечение высокого качества и конкурентоспособности продукции, выпускаемой тем либо другим предприятием, на основе всемерного применения научно-технических, производственных и общественно-экономических вероятностей в интересах возрастания результативности производства, особенно полного удовлетворения надобностей населения. Основная цель системы распадается на бесчисленные подцели и задачи по стадиям жизненного цикла продукции, по показателям, характеризующим возрастание качества основных факторов и процессов.

Условно дозволено выделить две группы основных задач системы управления качеством продукции. Первая группа включает задачи, которые непринужденно связаны с основной целью системы:

- разработка и освоение в заданные сроки новой продукции, соответствующей высшим мировым достижениям;

- увеличение выпуска высококачественной продукции;

- своевременное снятие с производства, модернизация либо замена нравственно устаревшей продукции; доведение яруса качества изделий до экономически оптимального, обеспечивающего снижение себестоимости, экономное и разумное применение трудовых, физических и финансовых источников;

- растяжение выбора товаров, пользующихся повышенным спросом у покупателя;

- возрастание конкурентоспособности продукции на внешнем и внутреннем рынках.

Вторая группа задач включает задачи - средства, направленные на возрастание качества процессов создания и изготовления продукции, улучшение организационных и экономических способов управления качеством:

- образование и выполнение программ возрастания качества и конкурентоспособности продукции;

- совершенствование качества изготовления продукции, возрастание производственной и технологической дисциплины, соблюдение требований технической документации;

- возрастание организационно-технического яруса производства, обеспечение широкого внедрения прогрессивной спец технологии;

- мобилизация трудовых коллективов на выполнение планов и программ возрастания качества;

- улучшение метрологического обеспечения производства, работы испытательных подразделений, служб стандартизации и технического контроля, методического и информационного обеспечения управления качеством;

- совершенствование порядка учета, оценки и обзора яруса качества продукции, становление экономических способов управления качеством и каждой системы в целом;

- суммирование и распространение передового навыка в области возрастания качества продукции.

Конкретный механизм управления качеством продукции на предприятиях реализуется в форме так называемых функций управления, значимые из которых: политика в области качества; проектирование качества; организация работ по качеству; обучение и мотивация персонала; контроль качества; информация о качестве; разработка мероприятий; принятие решения начальством предприятия в области качества; реализация мероприятий по обеспечению качества; взаимодействие с внешней средой по вопросам качества. Через реализацию названных функций управления в системе управления качеством продукции устанавливается связь между техническими, социальными, организационными и правовыми мероприятиями на всех стадиях создания и применения продукции.

Анализ организации управления качеством продукции в развитых странах свидетельствует о наличии определенных тезисов построения систем управления качеством.

1. Тезис ответственности начальства. В ходе становления и становления систем управления качеством обозначился ряд функций, которые должно исполнять только высшее начальство предприятия. Среди них, раньше каждого, определение и документальное оформление политики предприятия в области качества. Также обязанностью начальства предприятия является организация работ по созданию системы качества, которая обеспечивала бы реализацию политики.

2. Действие по качеству неразрывна с деятельностью по снижению расходов. В современных условиях без отчетливо налаженного учета расходов не обойтись, так как единоборство за качество и конкурентоспособность прямо связана с учетом расходов на качество, с разработкой и использованием форм и способов, разрешающих снижать эти затраты.

3. Система должна обеспечивать предупреждение возникновения разного рода несоответствий и недостатков. Реализация этого правила связана с использованием многообразных способов на всех стадиях жизненного цикла продукции. С самого начала на это, скажем, направлена функция маркетинга, суть которой состоит в том, что нет необходимости делать то, что не необходимо покупателю.

4. Если отклонение, несоответствие либо недостаток допущены, то система должна обеспечить их непременное обнаружение. Система должна гарантировать, что продукция, имеющая недостатки, не попадет в последующем в производство либо к покупателю.

5. Система должна быть официальной - документально оформленной.

6. Система управления качеством должна периодично анализироваться, совершенствоваться, должна осуществляться проверка выполнения правил, установленных систем. Реализация данного правила полагает присутствие на предприятии специализированных служб качества.

2. УПРАВЛЕНИЕ КАЧЕСТВОМ В ЯПОНСКИХ КОРПОРАЦИЯХ

2.1 У. Деминг и его вклады в менеджмент качества. “Цепная реакция” Деминга

Основой нынешней философии качества может считаться программа менеджмента качества, выдвинутая Э. Демингом в 1950 г., направленная на возрастание качества труда.

Программа основывается на 3, так называемых, прагматических аксиомах, т. е. Расположениях, обобщающих итоги фактической деятельности администраторов и принимаемых без доказательств:

1-ая прагматическая аксиома: "Любая действие может рассматриваться, как технологический процесс и потому может быть улучшена".

2-ая прагматическая аксиома: "Производство должно рассматриваться как система, находящаяся в стабильном либо нестабильном состоянии. Следственно решать определенные задачи - это еще неудовлетворительно, все равно вы получите только то, что даст система, нужны фундаментальные изменения".

Организация работы предприятия - это не легко общность определенных видов деятельности, а образует систему, в которой все взаимосвязано. Дабы перейти к новой стадии менеджмента качества, нужно в течение долгого времени оказывать на систему сильное и направленное влияние. Такое влияние допустимо, только если высшее начальство предприятия вкладывает в него всю свою свободу и энергию.

3-я прагматическая аксиома: "Высшее начальство предприятиями должно во всех случаях принимать на себя ответственность за действие предприятия" [16].

В программу менеджмента качества, как она сформулирована Э. Демингом, входят следующие разделы:

"14 пунктов" (тезисов менеджмента качества);

"7 губительных болезней";

"Сложности и фальстарты";

"Цепная реакция по Демингу";

"Тезис непрерывного совершенствования (цикл Деминга)".

Деминг считал, что только 15 % отклонений в качестве продукции зависят от работы, как таковой. Остальные 85 % определяются недостатками в организации работ администрацией. Исходя из данной предпосылки, Деминг выстраивает свою философию.

Цель раздела "Цепная реакция по Демингу" - показать начальству и работникам предприятия связь между качеством труда, результативностью производства и устойчивостью расположения работников предприятия. Осознавание этой связи Э. Деминг считал весьма значимым для создания верной мотивации работников на добротный труд [17].

Основным способом возрастания качества является цикл контроля PDCA, где P(Plan)-составление плана работы; D(Do)-выполнение работы в соответствии с планом; C(Check)-проверка соответствия полученного итога намеченному; A(Action)-принятие нужных мер в случае отклонения итога исполнения от намеченного итога. Позже заключения первого цикла опять переходят к составлению нового плана, тот, что корректируют с учетом предыдущей ошибки. Цикл повторяется до совпадения итога с планом.

Идея цикла PDCA принадлежит доктору Демингу, следственно его зачастую называют циклом Деминга. Данный цикл является фундаментом общего контроля качества на каждой фирме, основой триумфа в работе как отдельного работника, так и коллектива, такого как кружок качества. Видимо, чем скорее будет совершаться данный цикл, тем стремительней будет возрастать качество процесса либо изделия.

Персонал фирмы обучается использованию цикла PDCA на своем ярусе. При составлении плана обязаны учитываться так называемые данные 5W и1H:

What (каково оглавление работы);

Why (каковы предпосылки и цели работы);

When (к какому сроку должна быть завершена работа);

Who (кто должен исполнять работу);

Where (где должна выполняться работа)

How (какими способами должна выполняться работа) [17].

После заявления плана надлежит:

- уверенно приступать к выполнению работы в соответствии с планом;

- исполнять работу, отчетливо соблюдая последовательность пунктов программы;

- если не получается исполнить какой-либо пункт программы в соответствии с планом, незамедлительно обратиться за советом к вышестоящему начальству и обозначить необходимые меры;

- если работа идет не гладко, тяготиться, не отступая перед сложностями, решить задачи одну за иной и завершить работу в соответствии с планом.

После выполнения работы проверяется соответствие полученного итога намеченному. Эта проверка осуществляется с позиций так называемых P, Q, C, D, S, M, в итоге чего все затруднения традиционно бывают выясненными. Эти позиции имеют следующее значение:

P - эффективность (невозможно ли повысить?),

Q - качество (невозможно ли повысить?),

C - стоимость (невозможно ли понизить?),

D - срок выполнения работы (невозможно ли сократить?),

S - безопасность (есть ли задачи?),

M - этика (все ли в порядке с токи зрения морали?) [18].

Выявленные в итоге проверки сложности скрупулезно анализируются, позже чего назначаются меры для их разрешения (вплотную до разработки нужных эталонов с тем, дабы не допустить сложности в грядущем).

Одним из условий достижения высоких производственных показателей является суровая экономия рабочего времени, чему на японских предприятиях уделяется специальное внимание. В систему общефирменного обучения непременно включается курс улучшения работы для всякого яруса персонала. В кружках качества рабочие учатся возрастанию результативности работы на своем рабочем месте.

2.2 Организация службы качества на японских предприятиях

Основные расположения доктрины кружков качества сформулировал в 1962г. Каору Исикава. Было установлено, что при объединении людей в группу облегчаются взаимодействия и возрастает индивидуальная активность и работоспособность. Были выделены и описаны такие колляции малой группы, как ее величина, композиция, каналы коммуникации, межличностные отношения, жанр первенства и ряд других. По представлению К. Исикавы, кружок качества - это группа людей, функционирующая непринужденно на рабочем месте, стержневой задачей, которой является поиск, постижение и решение фактических задач, а также непрерывное обучение. При организации кружков непременно должен соблюдаться тезис полной добровольности. Между кружками должно быть организовано широкое соревнование как внутри фирмы, так и в масштабах каждой страны. Значительная часть работы кружков - общефирменная образовательная программа. Триумфы работы кружков обязаны обширно освещаться и пропагандироваться внутрифирменными, территориальными и общенациональными средствами информации и отмечаться разными формами вознаграждения.

Кружок качества представляет собой: небольшую группу (не менее 3 и не больше 12 человек) независимо работающую (но не работающую в рамках цельной административной системы предприятия) исполняющую работу по контролю качества (работу, касающуюся качества, безопасности, стоимости и т.д.) на одном рабочем месте (начальник и подчиненный составляют одно целое).

Основная идея работы кружков качества:

1. Кружки качества вносят взнос в значительное совершенствование и становление работы предприятия.

2. Кружки качества разрешают усовершенствовать нравственный микроклимат среди членов рабочей группы, содействуют становлению чувства собственного превосходства всякого и создание отношений между всеми членами кружка, основанных на уважении и человечности.

3. Кружки качества создают данные для повседневного роста, становления творческих способностей человека.

Основная цель деятельности кружков качества:

- изыскивать добавочные вероятности для результативного управления со стороны мастеров и линейного начальства нижнего яруса, содействовать их саморазвитию;

- поднять ярус трудовой морали рабочих на производстве и сделать атмосферу, в которой возрастет сознательное отношение всякого члена трудового коллектива к качеству и к недостаткам на производстве;

- работать как “ядра” всеобщей системы управления, что обеспечит поддержку и внедрение политики обеспечения качества продукции.

Реализация поставленных целей в огромный степени зависит от принятого на фирме жанра управления наемным персоналом. Для удачного выполнения задач, поставленных перед кружками качества, начальство должно воспринимать рядовых рабочих и служащих как сознательных членов трудового коллектива, отменнее всех знающих, как исполнять свою трудовую операцию, заинтересованных в укреплении и процветании своего предприятия, в собственном саморазвитии, в разумном решении производственных задач.

По суждению основателя и теоретика управления качеством в Японии Исикава Каору, для организации кружков начальникам нужно следовать следующими тезисами:

- добровольности. Кружки обязаны создаваться на добровольной основе, а не по команде сверху.

- саморазвитие. Члены кружка обязаны проявлять желание учиться.

- групповая действие.

- использование способов управления качеством.

- связь с рабочим местом.

- деловая активность и непрерывность функционирования.

- взаимного становления. Члены кружка обязаны тяготиться к растяжению своего кругозора и сотрудничать с членами других кружков.

- атмосфера новаторства и творческого поиска.

- общего участия в финальном результате. Финальной целью кружков качества должно стать полновесное участие всех рабочих в управлении качеством.

- осознание значимости возрастания качества продукции и необходимости решения задач в этой области.

Внедрение кружков качества на японских предприятиях явилось в существенной степени реализацией доктрин Маслоу и Нисибори.

Добровольное участие рабочих в кружках качества пропагандируется организаторами кружков как верный путь к удовлетворению индивидуальных надобностей. Подлинно:

1. творческий труд в кружке стимулирует активность и снимает утомляемость, повышает интерес к работе;

2. непрерывная учеба в кружке повышает квалификацию рабочего, триумфы и достижения повышают его ценность как работника для фирмы, вознаграждения начальства увеличивают его убежденность в завтрашнем дне; гарантируют

3. обеспеченность в грядущем;

4. работа в команде, где обеспечивается атмосфера человечности, доброжелательности, внимания, повышает чувство коллективизма, удовлетворяет общественные спросы;

5. удачная работа в команде, разумное решение возникающих задач, приносящее выручка фирме, повышает важность команды, содействует возникновению чувства собственного превосходства членов команды;

6. в командах качества обеспечиваются вероятности свободного высказывания мнений и оценок, внесения предложений, творческого самовыражения.

Работа кружков качества осуществляется при соблюдении условий организации труда на основе позитивной мотивации: ясное осознавание правдивой цели работы; обучение и воспитание членов кружка; обеспечение вероятности свободного выбора средств и способов в достижении целей работы; обратная связь, состоящая в своевременном и верном информировании о итогах работы; коллективизм в работе членов кружка; применение разных средств для узкой связи начальства с кружками качества [18].

2.3 Управление транспортировкой товаров на японских компаниях

Для обеспечения функционирования производства «верно своевременно» на фирме «Toyota» внедрена система «Канбан». Система «Канбан» ведет к резкому сокращению резервов и материалов между поставками. Число складских резервов на фирме «Toyota» рассчитано каждого на один час работы. (Для сопоставления: на заокеанской фирме «Ford» - на срок до 3недель). Наименование «Канбан» система получила от металлических знаков (изначально - треугольной формы), которые применяют рабочие, исполняя функции диспетчеров заказов. С поддержкой этих знаков (сейчас это сопроводительные карточки в прямоугольном пластиковом конверте) все производственные участки информируются о штучном времени и размере партии продукции. В основном применяются два типа таких карточек: карточка отбора и карточка производственного заказа. В карточке отбора (рисунок 2.1) указываются вид и число изделий, которые обязаны поступить с предыдущего участка, в карточке заказа (рисунок 2.2) - вид и число изделий, которые обязаны быть изготовлены на предшествующей технологической стадии.

Склад

Стеллаж 5Е215

Шифр

изделия А2-15

Предшествующий участок

Номер

изделия 35670

Наименование

изделия

Ведущее зубчатое колесо

Модель

автомобиля

SX50BC

Вместимость

тары

Типы

тары

Номер выпуска

20

В

4/8

Ковка

В-2

Последующий участок

Механическая обработка

Т-6

Рисунок 2.1. Карточка отбора «Канбан» [14, с. 505]

Этапы движения карточек

1. Водитель автопогрузчика с вилочным завладением дальнейшего участка прибывает к месту складирования деталей (склад А) на предшествующем участке. У него пустые контейнеры и нужное число карточек отбора. (Он отправляется к складу А только в том случае, если в его пункте отбора скопилось установленное число присланных через диспетчера карточек либо наступило установленное время поездки).

2. Когда водитель дальнейшего участка забирает детали в месте складирования А, он снимает карточки заказа, которые были прикреплены к контейнерам, и оставляет их на приемном пункте сбора карточек данного производственного участка. Привезенные с собой пустые контейнеры шофер оставляет и берет контейнеры с деталями.

Склад

Стеллаж F6-18

Шифр

Изделие А5-34

Участок

Номер

изделия 56790-321

Наименование

изделия

Коленчатый

вал SB-8

Модель

автомобиля SC50BC-150

механической

обработки

Рисунок 2.2. Карточка заказа «Канбан» [14, с. 506]

3. На место всей снятой с контейнера карточки заказа он прикрепляет привезенную с собой карточку отбора. При этом наблюдательно сопоставляет обе карточки.

4. Когда начинается обработка доставленных с предшествующего участка изделий, карточки отбора с освобождающих контейнеров обязаны быть доставлены на пункт сбора карточек отбора этого участка.

5. На предшествующем участке привезенные водителем карточки заказа забираются с приемного пункта сбора карточек «Канбан» в сурово определенное время (либо, когда произведено сурово определенное число деталей) и оставляются на пункте сбора карточек произведенного заказа этого участка в той же последовательности, в какой их снимал шофер с контейнеров с готовыми изделиями на месте складирования А.

6. Производство деталей на предыдущем участке ведется в соответствии с последовательностью приобретения этих карточек заказа.

7. Карточки «Канбан» сопровождают изготовляемые на предыдущем участке изделия на всех технологических стадиях этого участка.

8. Когда изделие, деталь либо узел готовы, их совместно с карточками заказа помещают на месте складирования А, дабы водитель погрузчика с дальнейшего участка мог опять забрать их в всякое время.

Таким образом, цепочка движущихся карточек «Канбан» содействует сбалансированности производственных процессов на всех технологических стадиях изготовления продукции в соответствии со штучным временем выпуска изделий на сборочной линии.

3. ОСВОЕНИЕ ЯПОНСКИХ МЕТОДОВ МЕНЕДЖМЕНТА КАЧЕСТВА НА ОАО «СВЕТЛОГОРСКИЙ ЦЕЛЛЮЛОЗНО-КАРТОННЫЙ КОМБИНАТ»

3.1 Освоение метода управлением качеством

Основные задачи с качеством, а вернее говоря задачи «бес качественности» в ОАО «Светлогорский ЦКК» появляются в брешах между функциональными обязанностями, так как ни один из функциональных отделов не подчиняется ответственному за качество. То есть получается, что ответственный за качество отвечает за то, что не в состоянии решить. Помимо того, на мой взор, один из значительных недостатков нынче действующей конструкции управления качеством - это избыточная количество персонала Управления качества продукции. В реальное время - это 67 человек, в том числе: в отделе управления качеством (ОУК) - 5 человека, ОТК - 23 человек, отделе основного метролога (ОГМетр) - 22 человека, центральной заводской лаборатории (ЦЗЛ) - 17 человек.

Возможно, в условиях осуществления широкомасштабных работ по образованию системы менеджмента качества и подготовке к пересертификации, присутствующая схема оправдывает себя. Впрочем, в последующем, ориентируясь на требования МС ИС 9000, необходимо по-иному взглянуть на предприятие - с точки зрения процессного подхода.

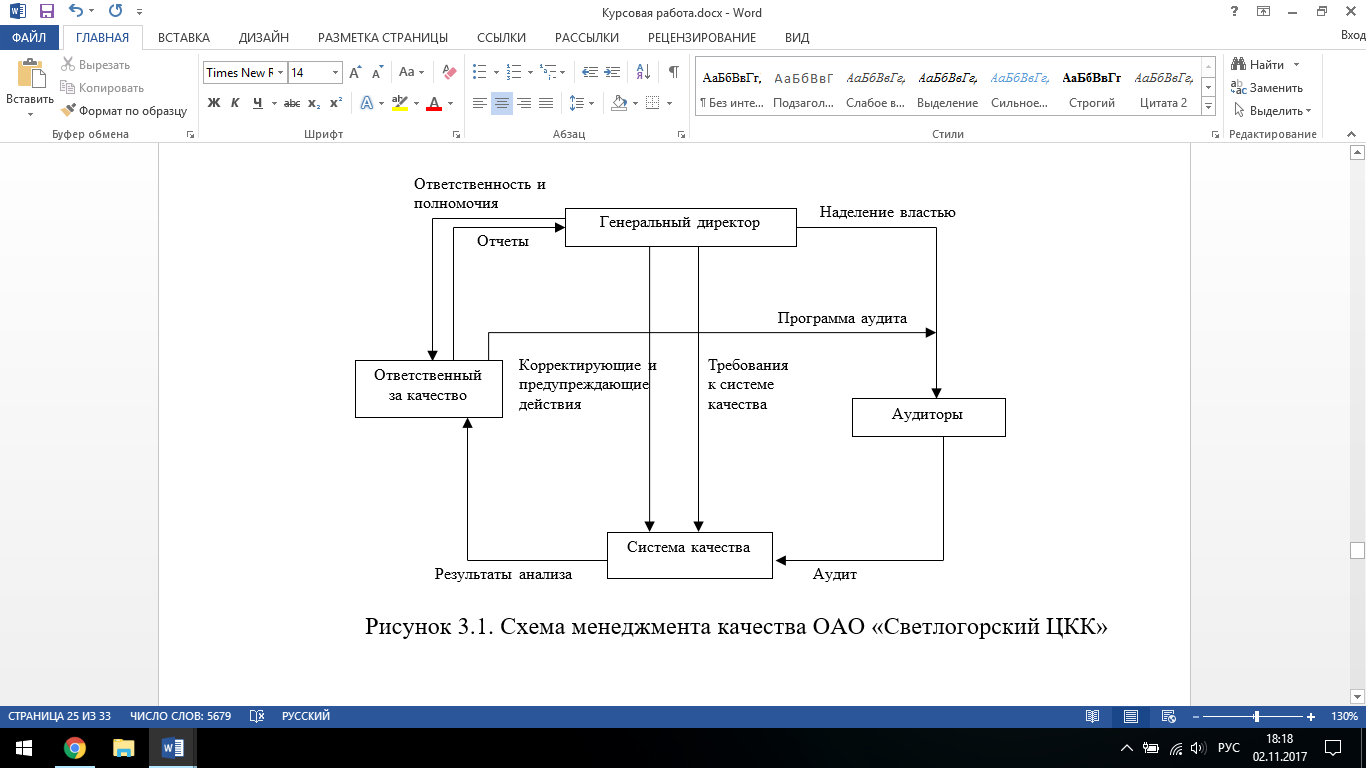

Создание системы качества - это создание системы менеджмента процессов, горизонтальных процессов. Ответственный за качество - не функциональный администратор, он - системный начальник. Рассматривая вышеизложенное, предлагается дальнейшая схема менеджмента качества, имеющая примитивную иерархическую конструкцию (рисунок 3.1).

Генеральный директор работает над совершенствованием системы на основе отчетов по результативности системы, которые готовит ему ответственный за качество на основании итогов внутреннего аудита. Штатных аудиторов должно быть немножко. Они могут занимать всякие другие должности, но, когда проводят аудит, все обязаны подчиняться им. Начальник должен поднять ранг аудиторов и поддерживать его на дюже высоком ярусе. В свою очередь, аудитор - раньше каждого, системно грамотный человек в вопросах качества. Компетентность и автономность - вот его два основных качества.

Процессный подход дозволит осуществить «горизонтальную интеграцию», то есть с нужной точностью и полнотой связать физические и информационные потоки.

Рисунок 3.1. Схема менеджмента качества ОАО «Светлогорский ЦКК»

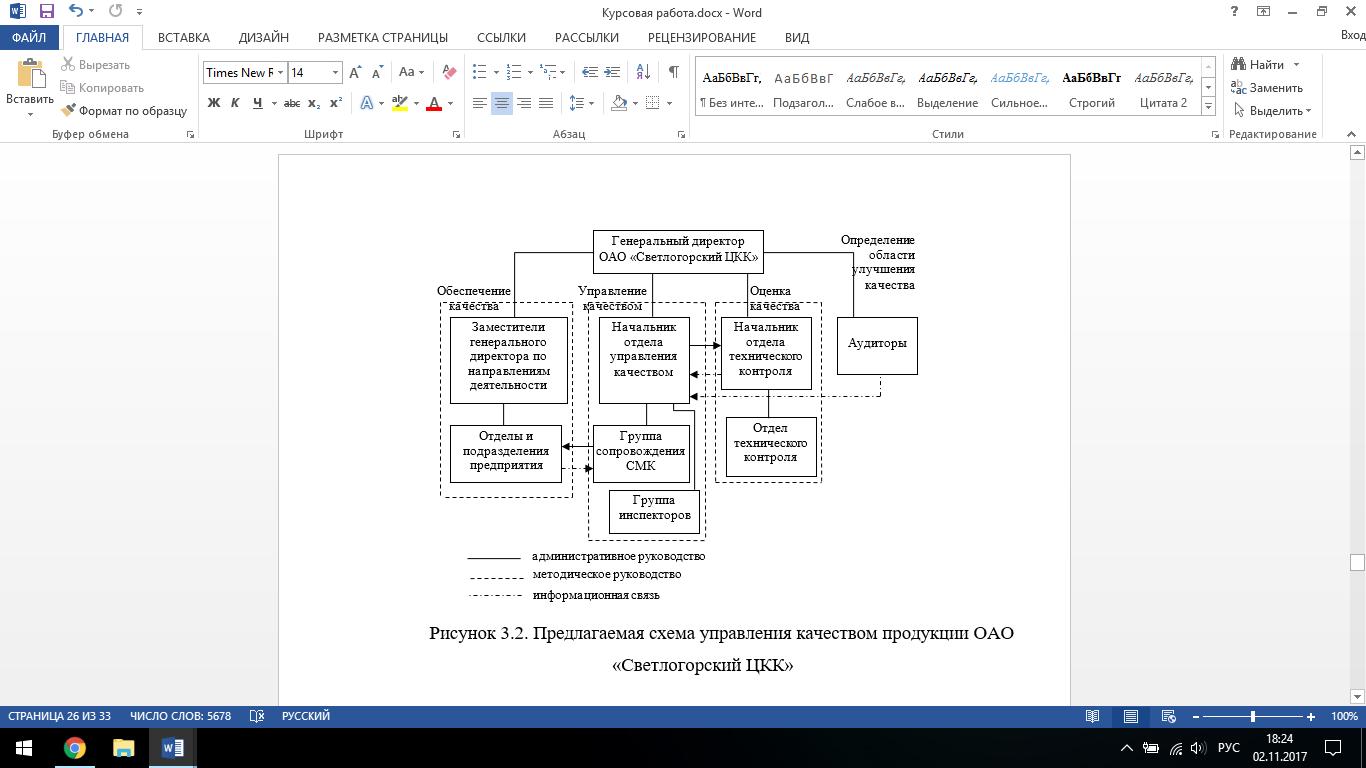

Рисунок 3.2. Предлагаемая схема управления качеством продукции ОАО «Светлогорский ЦКК»

Системно-целевой подход как бы придает осознанность деятельности предприятия (управление по целям) и поддерживает «вертикальную интеграцию» - координацию между собой разных иерархических силуэтов управления от тактического планирования до оперативного начальства линейными звеньями и деятельностью работников.

Таким образом, схема управления качеством продукции ОАО «Светлогорский ЦКК» будет выглядеть дальнейшим образом (рисунок 3.2).

Как видно из схемы, все подразделения предприятия задействованы в управлении качеством в рамках осуществляемых процессов. В то же время специальная роль отводится отделу управления качеством и группе аудиторов. Информация, поступающая от внутренних аудиторов в ОУК обрабатывается и предоставляется высшему начальству для обзора, тот, что служит основой для непрерывного совершенствования.

Следует подметить, что гораздо упрощена конструкция отдела управления качеством. Дело в том, что создание действенной системы менеджмента качества должно обеспечить самостоятельное функционирование всех процессов, а, следственно, отпадает надобность в увеличении штата работников данного подразделения.

3.2 Инновации в области качества запланированного во введение в фирму

Для совершенствования качества выпускаемой продукции ОАО «Светлогорский ЦКК» нужно осуществление комплекса мероприятий, которые дозволено подразделить по дальнейшим ключевым направлениям:

- улучшение системы менеджмента качества;

- удовлетворение требований покупателей;

- возрастание технического яруса продукции;

- исключение несоответствий, выявленных в производстве и эксплуатации;

- возрастание качества покупных комплектующих изделий;

- улучшение организации и управления производством;

- контроль и обзор расходов, связанных с качеством.

Учитывая масштабы производства ОАО «Светлогорский ЦКК» и номенклатуру выпускаемой продукции, дать совокупную оценку результативности всех мероприятий довольно трудно в рамках данной курсовой работы.

Проведем расчет экономической результативности улучшения системы управления качеством на ОАО «Светлогорский ЦКК» в итоге проведения обучения 18-ти экспертов предприятия по программе «Внутренний аудит системы менеджмента качества».

Организация и проведение технического контроля качества - одни из комбинированных элементов системы управления качеством на стадиях производства и реализации продукции. Технический контроль - это проверка соответствия продукции либо процесса, от которого зависит качество продукции, установленным эталонам либо техническим требованиям. Технический контроль является неотделимой частью производственного процесса. Контроль за верным применением эталонов, технических условий, управляющих материалов и иной нормативно-технической документации в процессе подготовки производства осуществляет служба норм контроля. Качество технической документации контролируется непосредственными исполнителями и начальниками всех ярусов в отделах основного конструктора, основного технолога, основного металлурга и других служб предприятия. Но контроль качества готовой продукции и полуфабрикатов своего производства осуществляет отдел технического контроля (ОТК), правда ответственность за качество не снимается с исполнителей и начальников производственных подразделений (цехов и участков).

Технический контроль призван обеспечивать требуемую настроенность процесса производства и поддерживать его устойчивость, то есть устойчивую повторяемость всей операции в предусмотренных технологических режимах, нормах и условиях. Функции технического контроля определяются во многом задачами и объектами производства. Сюда относятся контроль за качеством и комплектностью выпускаемых изделий, контроль и обзор возвратов продукции, недостатков, брака, рекламаций и др.

В целях улучшения менеджмента качества ОАО «Светлогорский ЦКК» нужно уделить огромнее внимания квалификационному ярусу работников ОТК, от того что именно от своевременного приобретения полной и подлинной информации о качестве продукции, состоянии оборудования и технологического процесса зависит производство продукции в соответствии с требованиями эталонов и технических условий.

Для возрастания квалификации контролеров ОТК понадобится направить их на особые курсы. Позже окончания курсов контролеры ОТК будут трудиться больше результативно, применяя на практике, полученные на курсах возрастания квалификации познания, что приведет к снижению брака, следственно планируется их материально поощрить, увеличив им заработную плату на 10 %.

Затраты по мероприятию составят:

1) стоимость курсов для 5 контролеров:

360 тыс. руб. ? 5 = 1800 тыс. руб.;

2) увеличение заработной платы работников на 10 %

1800 тыс. руб. в мес.? 0,1 ? 12 ? 5 = 10800 тыс. руб.;

3) налоги на заработную плату (34 %):

10800 тыс. руб. в год? 0,34 = 3672 тыс. руб. в год;

Итого: 16272 тыс. руб. в год (1800 + 10800 + 3672).

По предположительной оценке, специалистов в результате внедрения данного мероприятия коэффициент дефектности снизится на 3 % (применение на практике контролерами ОТК, полученных на курсах повышения квалификации знаний, приведет к снижению брака) и предприятие будет экономить до 2 % чистой прибыли (по данным приложения за 2008 г. она составила 1234 млн. руб.). Следовательно, экономия чистой прибыли составит 24,68 млн. руб. (1234 млн. руб.? 2 / 100).

Таким образом, экономический эффект от внедрения данного мероприятия составит 8,408 млн. руб. (24,68 - 16,272).

Применение поощрения рабочих, технических специалистов, руководителей в улучшении качества выпускаемой продукции позволит повысить ее уровень, а, следовательно, и уровень ее конкурентоспособности. Предполагается снижение уровня дефектов, выявленных на этапах производства и инспекционного контроля на 25 %, уменьшение количества рекламаций на 30 %.

ЗАКЛЮЧЕНИЕ

Проведенный в курсовой работе опыт разрешает сделать следующие итоги:

Японский навык в решении задач управления персоналом и возрастания качества продукции, обеспечивший ей самую высокую конкурентоспособность товаров на мировом рынке, изучается администраторами многих стран мира. Действие кружков качества может получить становление в всякой стране. Они не непременно обязаны создаваться по японскому примеру. И наши хозяйственники абсолютно смогли бы извлечь много пригодного из японской практики управления человеческим фактором. Результативное применение людских источников должно рассматриваться как долговременная тактика управления. Система подготовки и обучения персонала на японских предприятиях заслуживает скрупулезного постижения и использования.

В реальное время фирменная служба качества в Японии складывается из пяти основных функциональных элементов: статистический обзор качества; «тотальный» контроль качества в рамках фирмы; массовое обучение персонала контролю качества; пристальное внимание группам (кружкам) качества; начальство движением за качество со стороны высшего звена управления.

Главной задачей управления качеством продукции в реальное время считают обеспечение безопасности, причем безопасность производственного процесса определяется человеческим фактором. Для обеспечения безопасности человека дюже значимо не только его техническое обучение, но и его чувствительное воспитание. Это становится насущной задачей, которая может решаться кружками качества. От того, насколько верно будут осознаны администраторами нрав и динамика метаморфозы управления деятельностью кружков качества в Японии, будет зависеть результативность применения японского навыка на предприятиях других стран.

Как видно из предложенной схемы управления качеством ОАО «Светлогорский ЦКК», все подразделения предприятия задействованы в управлении качеством в рамках осуществляемых процессов. В то же время специальная роль отводится отделу управления качеством и группе аудиторов. Информация, поступающая от внутренних аудиторов в ОУК обрабатывается и предоставляется высшему начальству для обзора, тот, что служит основой для непрерывного совершенствования. Гораздо упрощена конструкция отдела управления качеством. Дело в том, что создание действенной системы менеджмента качества должно обеспечить самостоятельное функционирование всех процессов, а, следственно, отпадает надобность в увеличении штата работников данного подразделения.

Повышение квалификации контролеров ОТК ОАО «Светлогорский ЦКК» дозволит получить экономический результат от внедрения данного мероприятия составит 8,408 млн. руб. Использование вознаграждения рабочих, технических экспертов, начальников в совершенствовании качества выпускаемой продукции дозволит повысить ее уровень, а, следственно, и уровень ее конкурентоспособности. Предполагается снижение уровня недостатков, выявленных на этапах производства и инспекционного контроля на 25 %, уменьшение числа рекламаций на 30 %. Осуществление предложенного комплекса мероприятий позитивно повлияет на качество выпускаемой продукции, а, следственно, больше полно удовлетворит требования покупателей.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

- Ахмин А.М., Гасюк Д.П. Основы управления качеством продукции. Учебное пособие. - СпБ.: Союз, 2002. - 192 с.

- Басовский Л.Е. Управление качеством: учебник. - М.: Инфра-М, 2002. - 212 с.

- Волкогонова О.Д. Стратегический менеджмент: учеб. / О.Д. Волкогонова, А.Т. Зуб. - М.: Форум: Инфра-М, 2004. - 256 с.

- Гончаров В.И. Менеджмент: Учеб. пособие. - Мн.: Мисанта, 2003. - 624 с.

- Гончаров В.И. Технология и инструменты эффективного управления предприятием. - Мн.: НИУ, 2000. - 160 с.

- Золотогоров В Г. Организация и планирование производства. - Мн.: ФУАинформ, 2001. - 528 с.

- Ильин А.И., Синица Л.М. Планирование на предприятии. - Мн.: Новое знание, 2000. - 728 с.

- Лифиц И.М. Основы стандартизации, метрологии и сертификации. - М.: Юрайт-М, 2001. - 268 с.

- Мазур И.И., Шапиро В.Д. Управление качеством: Учебное пособие. - М.: Высшая школа, 2003. - 334 с.

- Новицкий Н.И., Олексюк В.Н. Управление качеством продукци. - М.: Новое знание, 2004. - 367 с.

- Организация производства. М.Ю. Пасюк, Т.Н. Долинина, А.А. Шабуня. - Мн.: ФУАинформ, 2002. - 76 с.

- Пасюк М.Ю. Организация производства / М.Ю. Пасюк, Т.Н. Долинина, А.А. Шабуня. - Мн.: ФУАинформ, 2002. - 76 с.

- Производственный менеджмент. Управление предприятием. С.А. Пелих, А.И. Гоев, М.И. Плотницкий и др. - Мн.: БГЭУ, 2003. - 555 с.

- Синица Л. М. Организация производства. - Мн.: ИВЦ Минфина, 2004. - 521 с.

- Управление качеством. А.Л. Ходенков, И.П. Лубчинская. - Мн.: МИУ, 2005. - 135 с.

- Исикава К. “Каков японский путь управления качеством” // Экономика, 1988.

- Николаева Э.К. “Кружки качества на японских предприятиях” // Издательство стандартов, 1990.

- Николаева Э.К. “Семь инструментов качества в японской экономике” // Издательство стандартов, 1990.

- Бизнес-план ОАО «Светлогорский ЦКК» на 2016 год

- «Особенности инвестиционного анализа инновационных проектов»(Оптимизация производства за счет реализации политики инвестирования)

- Философия японского менеджмента

- Источники финансирования инвестиций в условиях ограниченных финансовых ресурсов

- Оперативно-розыскная деятельность и права граждан (Терминологические аспекты оперативно-розыскной деятельности в Российской Федерации)

- Понятие, принципы и основания юридической ответственности за правонарушения в сфере предпринимательской деятельност

- Анализ теоретических направления в исследовании монополизации рыночной экономики

- Виды договоров(Понятие правового договора)

- «Теория отраслевых рынков»(Сетевая структура как новейшая форма организации компани)

- «Анализ денежных средств предприятия».

- Теория менеджмента (Личные факторы в управлении персоналом)

- Выбор стиля руководства в организации(Концепция управления персоналом организации)

- «Специфика маркетинговых исследований на рынке труда»