Японская модель менеджмента (Японская экономическая система)

Содержание:

ВВЕДЕНИЕ

Актуальность темы. Отличительная особенность японского менеджмента — качественное управление трудовыми ресурсами. Руководство компании воздействуют на сотрудников так, что те работают эффективно и ответственно. Японская система менеджмента сильно отличается от всех других. Ей присущи особенности, которые вы не встретите ни в одной стране мира по причине отличающегося менталитета людей. Но внедрение некоторых элементов в процесс управления даст хорошие результаты, если подготовить сотрудников к нововведениям, плавно внести небольшие изменения в корпоративную культуру.

Цель данной работы – изучить японскую модель менеджмента. Объект исследования – менеджмент. Предмет исследования – японский менеджмент. Исходя из поставленной цели, можно определить следующие задачи:

1. Определить понятия феномена японской экономической системы

2. Изучить лидерство Японии

3. Рассмотреть Японскую модель менеджмента

4. Проанализировать особенности японской модели корпоративного управления

5. Охарактеризовать управление качеством в Японии

6. Дать анализ циклу Шухарта

7. Разобрать понятие менеджмента качества Каору Исикавы

8. Рассмотреть Диаграмму Исикавы

9.Дать характеристику Мицуаки Симагути, японскиому маркетологу

10. Изучить Генити Тагути, японского инженера и статистика

11. Охарактеризовать Кайдзен – бережливое производство

12. Определить логистическую концепцию «LP»

13. Рассмотреть бережливое производство Toyota

Японский менеджмент начал формироваться в 1950-1970 году. Постепенно появилась модель системы, которая не сильно изменилась на протяжении последующих десятилетий. В ней все продумано до мельчайших деталей, поэтому компании строго придерживаются традиционных способов работы, корпоративной культуры.

Степень разработанности проблемы. Различные вопросы Японской модели менеджмента широкое освещение как в исследованиях зарубежных, так и отечественных ученых. Основу теории Японской модели менеджмента составляют фундаментальные труды выдающихся представителей менеджмента - Каору Исикавы, Мицуаки Симагути, Генити Тагути и др. Значительное развитие данная проблема получила в работах Э. Деминга, У.Шухарта. В работе использовалась научная литература таких авторов как: Глухов В.В., Зельдович Б.З., Котлер Ф. и др.

При написании данной работы использовались методы научного анализа и сравнения. Работа состоит из введения, основной части, заключения и списка используемой литературы.

Глава 1. Японская экономическая система

1.1 Феномен японской экономической системы

Среди азиатских моделей экономических систем наибольшую известность имеет японская модель. Феномен японской экономики вызывают повышенный интерес общественности всего мира. Ведь Япония — это страна экономически зависима от внешней экономики. На ее территории практически нет природных ресурсов. Помимо всего прочего, Япония стабильно переживает различные катаклизмы. Её не обошла стороной вторая мировая война, ядерная атака, череда землетрясений[8,с.127].

Казалось бы, всё это неминуемо должно повлиять на экономику страны не лучшим образом. Тем не менее Япония укрепляет свои экономические и политические позиции в мире. Хозяйственное развитие Японии Хозяйственное развитие Японии не отличается какой-либо спецификой и базируется на 4 типичных принципах: жесткий государственный контроль во всех сферах с целью решения приоритетных задач государства экспортная ориентация экономики, направленная на создание мощного резервного финансового фонда и инвестирование[14,с.416].

Привлечение иностранного капитала, в том числе с целью развития научно-технического прогресса. Организация крупных национальных предприятий-монополистов, которые располагают возможностью совершенствования качество продукции для того, чтобы в последствии создавать конкуренцию на внешних рынках. Речь идет о всем известных мировых гигантах в сфере технического развития[29,с.95].

Национальные особенности воспитания населения Гораздо более влиятельными в данной модели имеет смысл считать восточноазиатский инструмент - психологическая особенность населения азиатских стран. Особенности воспитания всего поколения населения формировались в сложных природных и исторических условиях на базе глубоких философских религиозных и моральных ценностей.

К таким ценностям воспитания относятся жёсткая дисциплина, прививаемая с детства, исключительное трудолюбие, аккуратность, педантичность, уважение к старшим. С точки зрения развития характера — это настойчивость и терпение, умение подчиняться, преданность работодателю, коллективизм, командный дух[11,с.273].

С точки зрения принятие себя как личности население воспитано так, что каждый знает свое место, ориентирована минимальной потребности, а также на желание учиться и развиваться.

Принципы построения рабочего режима. В отличие от европейского рабочего, мужчина в Японии работает 57 часов в неделю. Это больше американцев и западноевропейцев на 10 часов. Разница в зарплате директора и рядового работника составляет не более чем в 10 раз. Для примера, в США такая разница может составлять более чем в 100 раз[22,с.141].

Женская рабочая сила в Японии не рассматривается как серьёзная составляющая экономики. В статистике страны все женщины зарегистрированы как домохозяйки. В связи с этим если женщина работала и попала под сокращение, она не будет записана в число безработных. Поэтому уровень безработицы в официальных источниках страны всегда на низком уровне.

Оплата труда женщин в два раза ниже, чем у мужчин. Тем не менее, японские женщины умело совмещают семью и карьеру. Разводы в Японии крайне редки. Благодаря социокультурным традициям в Японии развита система образования и переподготовки кадров. Поэтому Япония богата учеными. Японская модель управления[25,271].

"Кружки качества". Во-первых, в Японии принято работать фактически всю жизнь на одном предприятии продвигаясь по служебной лестнице. Вне зависимости от образования работник начинает свою карьеру с самой низшей должности, но не задерживается на одном месте более двух-трех лет.

Во-вторых, в Японии нет жесткой классификация должностей. Соответственно нет четких фиксированных ставок заработной платы для каждой специальности. Поэтому определяющую роль в этом вопросе играет руководитель. Для того чтобы хорошо зарабатывать в Японии, необходимо иметь стаж.

А также есть прямая связь объема заработной платы менеджера от результатов работы предприятия в целом. К стимулирующими инструментам для повышения трудовой активности относятся: повышение заработной платы выплаты бонусов выплаты единовременных пособий выплата крупных выходных пособий[10,с.311].

Крайне эффективным экономическим стимулом являются выплаты, которые производят дважды в год и которые зависят от деятельности предприятия. В основном это достаточно значительные суммы. Также используются психологические стимулы, такие как откровенные беседы или возможность внесения предложений[3,112].

Делается это с целью повышения у работника чувства принадлежности к своему предприятию.

Отдельно надо сказать о системе добровольных «кружков качества», действующих на территории Японии. Их количество около 1 миллиона, в них задействованы около 10 млн человек[20,297].

Такой кружок качества объединяет до 10 работников, которые периодически собираются, обсуждают рационализаторские предложения, снижение затрат, совершенствование технологических процессов, решение проблемы производительности труда. За полезные предложения участники таких кружков вознаграждаются мелкими памятными предметами либо денежными вознаграждениями.

Стиль лидерства Японии основывается на особенностях менталитета, групповом развитии и традициях совместной деятельности. Персонал всех японских компаний отличается ответственностью, трудолюбием, дисциплиной, а также высочайшей самоорганизацией, способностью к самостоятельному управлению и навыком поддержки нового. Восприимчивость всего передового - наиболее яркая черта японского лидерства[[2,с.54].

Прочнейшей базой лидерства Японии стала господствующая в государстве религия — синтоизм. Проповедующийся в ней культ божественной природы и предков обеспечил устойчивость моральных ценностей, сформировал черты национальной психологии. В японском языке не существует слов, которые обозначают понятие лидерства в смысле единого вождя или предводителя[26,с.147].

Лидерство по-японски является неотделимым от групповой работы. Однако здесь не должно существовать путаницы с групповым мышлением. Его симптомами являются: создаваемая всеми иллюзия единодушия; стереотипное мышление в отношении конкурентов; иллюзия неуязвимости; отсутствие сомнений, касаемо веры в правоту группы; давление на тех, кто является несогласным с большинством[24,с.116].

Понятие группы не связывается с перечисленными симптомами. В японских фирмах групповое мышление применяется тоже, но с иным содержанием и в положительном смысле. Здесь присутствуют принципиальные различия американского и японского лидерства.

Японскому стилю присущ групповой дух в слиянии с «фирменным патриотизмом» и стремлением к гармонии в работе, ведущейся совместно. Японцы в большинстве своем в совершенстве владеют групповой техникой принятия решений.

Подобную технику так же освоили многие фирмы Западной Европы и США. Благодаря применению групповых методик работы данные фирмы преодолевали отставание от японского бизнеса, который в девяностые годы прошлого века вступил в полосу резкого замедления роста экономики, (в то время среднегодовой рост японского ВВП составлял 1,3%, вместо 4,0%, свойственных 80-м годам 20 столетия)[10,с.291].

Техника групповой работы в основном опирается на деловую активность сотрудников, расширенные границы принятия ими решений, а также на энергию и свежие идеи их реализации.

Главенствующими принципами группового управления (менеджмента подразделения или группы) являются такие положения:

- Основа деятельности группы - групповая работа, а не распоряжения вышестоящего руководства.

- Концентрация усилий любого члена группы на главных задачах организации, которые приоритетно интегрированы в задачи самой группы.

Внутригрупповые коммуникации - основа деятельности групп, они включают все причастные к ним ресурсы и факторы. Критика внутри группы является возможной и даже необходимой, но лишь в форме, не унижающей достоинство критикуемого[13,с.149].

Базисом внутригрупповых отношений является не контроль, а доверие, но контроль не может отменяться, он обладает доброжелательным характером.

В этих условиях содержанием лидерства является управление ресурсами интеллекта личности - члена группы, а его цель состоит в обеспечении безопасных условий для реализации потенциалов личностей взаимодействующих сотрудников при разрешении задач организации[6,с.152].

Здесь лидеру в качестве объекта необходим компетентный и квалифицированный в своей сфере деятельности сотрудник. Такому сотруднику нужно групповое лидерство с гарантированной ему сферой принятия решений.

Ядром внутренней динамики лидерства Японии стала группа, а его специфика отражается в коллективизме, органически увязанном с ответственностью и полномочиями любого сотрудника. На этих основополагающих принципах формируется схема управления целыми корпорациями[27,с.361].

К примеру, корпорация «Мицуи», являющаяся одной из 6 крупнейших универсальных торговых фирм, управляется на базе специальных бизнес-групп. Им принадлежит главное место в организационной структуре управления.

Бизнес-группа является самостоятельной специализированной компанией, которая решает судьбу сделок в масштабах 50 миллионов долларов. Если же предстоящая операция выходит за пределы этой суммы, то решение принимается Советом директоров корпорации[4,с.174].

Есть группы по энергетике и цветным металлам, по нефтехимии и текстильной продукции. Сотрудники группы работают в общей большой комнате. Такое размещение – специфика всего менеджмента Японии: все на виду, а заниматься неслужебными делами на работе попросту неприлично[9,с.318].

Корпорация «Мицуи» занимает ведущее положение в осуществлении проектов по разработке месторождений нефти на шельфе Сахалина. В фирмах Японии не существует соперничества меж отдельными работниками, а соревнование между ними не одобряется.

Совместно с этим серьезная борьба за лидерство ведется между группами, она поощряется, но только лишь в рамках соблюдения производственной и трудовой дисциплины.

Также в Японии существует принцип: в подчинении у женщин могут быть лишь женщины, причем это правило не имеет исключений на практике. Групповое лидерство Японии — это лидерство не в группе, а лидерство самой этой группы. Оно основывается на групповой психологии как сугубо национальном японском качестве или явлении, состоящем в приоритетах коллективных целей и преданности группе[14,с.342].

Под группой японцами традиционно понимается тот коллектив, в котором они проживают или работают: бригада, семья, отдел, иное подразделение, а также общность этих подразделений, к примеру, предприятие, компания, корпорация[18,с.177].

Групповое лидерство обеспечено соблюдением членами группы принципов благодеяния и добра, а также гармонии и мира, соответственно на японском языке принципов «ва» и «он». Лидерство наравне с менеджментом в японских компаниях имеет отличия в ориентации управления на группу, а не на конкретную личность. Японский стиль лидерства привлекает внимание специалистов и практиков благодаря успехам менеджмента и достижениям экономики Японии.

1.3 Японская модель менеджмента

В свете быстрого успешного развития экономики Японии, позволившее ей занять лидирующее положение в мире, все больший интерес в последнее время возрастает к японским компаниям и методам их управления[1,с.139].

Характерные черты японской экономики:

- крупнейший в мире производитель легковых автомобилей;

- занимает доминирующее положение в производстве разных категорий массовых полупроводниковых микросхем;

- получила признание как самая конкурентоспособная страна в мире;

- занимает ведущие позиции в повышении грамотности, контроля социальной политики и улучшения качества жизни.

Эти и еще множество других успехов во многом обусловлены высоким уровнем управления, развитой системой менеджмента и эффективными менеджерами, среди которых: Мацусита, Курата, Исизака, Хонда, Морита, Ибука и др.

Исторические факторы развития модели Японская модель менеджмента начала свое становление под влиянием двух факторов: творческое исследование зарубежного опыта в области организации и управления с целью применения к своим организациям; последовательное сохранение национальных коллективистских традиций[5,с.148].

Главная причина успеха японской модели менеджмента и эффективности организаций – умение работать с людьми, справедливо замечая, что «наше богатство – человеческие ресурсы»[28,с.216].

Японский менеджмент частично формировался на основе трех обстоятельств:

- под влиянием местных традиций и ценностей;

- вследствие американской оккупации после второй мировой войны;

- как реакция на необходимость борьбы с бедностью и разрушениями после войны.

К примеру, американское происхождение имеет главная идея японского менеджмента о том, что работающий по найму должен всю жизнь трудиться в одной фирме. В стране происхождения этот принцип развит слабо, в Японии же на нем держится все политика управления персоналом.

Японская модель менеджмента постоянно применяет наиболее успешные концепции управления стран Запада, успешно адаптирует к своим национальным особенностям их методы и технику, сохраняя и усиливая свои ценности, имеющие прямое отношение к формированию особого стиля мышления, присущего только японским менеджерам[21,с.84].

Философия японской модели менеджмента Философия модели заключается в постулате «мы все - одна семья», толкающая японских менеджеров к установлению нормальных отношений с рабочими, формируя понимание, что работники и менеджеры одна семья.

К примеру, опрос сотрудников фирмы SONY показал, что 75-85% опрошенных сотрудников считают себя одной «командой», усиливая совместные действия, приносящие всем членам компании пользу.

Патриотизм по отношению к организации у японцев настолько силен, что, по их мнению, можно изменить мировоззрение, развестись, сменить фамилию и имя, но невозможно изменить фирме. Такое отношение к организации ведет к тому, что сотрудники, длительное время работающие вместе, формируют атмосферу самомотивации[12,с.176].

В то время как центральное управление носит лишь рекомендательный характер, т. к. каждый сотрудник готов делать то, что необходимо для успеха компании и без лишнего контроля со стороны руководства.

Четко поставленная и понятная цель деятельности организации сплачивает персонал фирмы в коллектив единомышленников, уверенно следующих по направлению решения центральной задачи и достижения главной цели[15,с.217].

Японская модель менеджмента стремиться усилить отождествление сотрудника с фирмой, призывая его к жертвенности ради интересов фирмы. Это приводит к тому, что рабочие практически не пользуются днём отдыха (выходным днём), безоговорочно выполняя сверхсрочную работу, также не используемым остается отпуск.

Сотрудник, связанный обязательствами по отношению к организации и имеющий разнообразные материальные стимулы, не может уйти из компании, не потеряв основные привилегия. Также сотрудник не может снизить интенсивность труда, т. к. есть вероятность того, что его обойдут другие. В результате этого в японских компаниях почти отсутствует текучесть кадров[7,с.437].

Пониманию японского менеджмента способствует изучение группового поведения японцев. Правила поведения меняются по мере перехода человека из одной группы в другую (дом, школа, вуз, микрогруппы, организации и др.).

Японцы проявляют лояльность по отношению к той группе, в которой в данный момент пребывают, подчиняют свое поведение общественным целям (по принципу «каждому - свое место»)[31,с.22]1.

Главный принцип группы в Японии – «не высовывайся, то есть будь как все». Группа сама может определить лидера, расставить приоритеты, сотрудник не должен прилагать к этому усилий. Однако если член группы добился высоких результатов, то это считается достижением группы. Важнейший принцип, как уже было сказано, принцип пожизненного найма[19,с.235].

Карьерное продвижение, в первую очередь, зависит от возраста и стажа, а только потом руководство учитывает остальные качества. Трудовой стаж работников, ушедших в другую компанию, аннулируется, работнику нужно начинать все с начала.

Рабочие, меняющие место работы, воспринимаются как люди второго сорта. Следующий принцип – это укрепление межличностных связей посредством интенсивного общения друг с другом: во время утреннего собрания, в большом рабочем открытом зале без перегородок, где работают все, начиная от высшего руководства, заканчивая обычным сотрудников.

У высшего руководства нет отдельных кабинетов, что служит напоминанием о том, только совместными усилиями можно добиться успеха. Особое отношение в японском менеджменте принадлежит найму, придвижению и обучению служащих.

Принимая на работу выпускников средних школ и университетов, им дают возможность создать рабочую династий, можно устроить в компанию детей и близких родственников. Также широко практикуется прием на работу человека, которого рекомендовал сотрудник фирмы, несущий, однако, ответственность за свою рекомендацию (по статистике рекомендованные работники составляют около 45% от всего состава сотрудников)[23,с.103].

Что касается ротации кадров в Японии, то здесь высшее руководство компаний придерживается мнения о том, что длительное пребывание работника в одной должности приводит к потере интереса к своей работе, снижению уровня ответственности.

На основе этого каждый служащий за время своего сотрудничества с компанией приобретает 5-6 специальностей, становясь профессионалом широкого профиля. Таким образом, можно решить и проблему взаимозаменяемости.

Японская модель менеджмента характеризуется также особенностями размера и содержания оплаты труда, а также системой нематериального стимулирования. Материальная часть, прежде всего, определяется, показателями трудового стажа и результатами труда[30,с.261].

Нематериальное стимулирование включает в себя:

- продвижение по службе;

- выдачу премий и ценных подарков;

- выдачу авторских свидетельств;

- проведение специальных заседаний, где отмечается высококачественная деятельность сотрудника;

- предоставление льгот на приобретение акций предприятия; организацию загородной поездки для работников с семьями за счет компании и многое другое[21,с.272].

Специфика японского менеджмента, делающего акцент на психологию людей и их социальный статус, позволяет добиться огромных успехов в промышленности, способствует совершенствованию классических методов управления кадрами в других странах с развитой экономикой[17,с.412].

Таким образом, Япония, бедная естественными ресурсами, явилась первой страной, развивающей менеджмент с «человеческим лицом», привлекая сотрудников к деятельности организаций, к изготовлению качественной продукции с низкими издержками. Поведение японца оценивается не критериями добра и зла, а вкладом в общегрупповую деятельность. Характерные черты и принципы менеджмента.

1.4 Особенности японской модели корпоративного управления

Одной из базовых (эталонных) моделей корпоративного управления выступает японская модель.

Свое распространение она получила в стране восходящего солнца. В рамках данной модели особое внимание уделяется интересам и правам как собственникам акционерного капитала, так и прочим стейкхолдерам. Рассмотрим ее черты более подробно[9,с.324].

Основными преимуществами, выделяющими японскую модель корпоративного управления среди прочих, являются:

- концентрация владения акциями среди крупных и средник инвесторов;

- перекрестное владение акциями, распространенными среди компаний, входящих в одну финансово-промышленную группу (кейрецу); отведение важной роли банковским структурам;

- ориентация собственников акционерного капитала на долгосрочные цели развития компании; слабая практика развития враждебных поглощений на систему корпоративного управления[11,с.276].

Характерной особенностью японской модели корпоративного управления выступает перекрестное владение акциями и контроля с одной стороны, и формирование сверхкрупных кейрецу и сюданов.

Кейрецу – финансово-промышленные корпорации. Сюданы – объединения кейрецу по типу финансово-промышленных групп[27,с.364].

В результате высокой степени концентрации акционерного капитала и низкой степени ликвидности рынка, враждебные поглощения не оказывают существенной роли на построение и функционирование систем корпоративного управления. НА практике кейрецу и сюданы группируются вокруг крупного банка, обеспечивающего финансирования всех компаний, входящих в группу. Все это практически исключает возможность рейдерства со стороны других участников рынка[7,с.439].

Для японской модели корпоративного управления характерно наличие сложной системы внутреннего согласования интересов участников корпоративных отношений. Мелкие частные и институциональные инвесторы, в отличие от американской модели корпоративного управления, практически не представлены. До последнего времени им отводились крайне небольшие пакеты акций, а сами они вели себя пассивно[17,с.415].

Необходимо отметить ту роль, которую играют банковские структуры в системе корпоративного управления. Практически у каждой промышленной группы имеется свой банк, формирующий ее ядро. Как правило, он является не только важным акционером корпорации, но и выступает в качестве основного регулятора ее финансовых потоков.

Ориентация собственников на долгосрочную перспективу приводит к тому, что основной формой доходов на акционерный капитал выступают дивиденды. Речи о получении дохода за счет курсовой разницы практически не идет. Помимо этого, фондовый рынок Японии долгое время обладал гораздо более низкой ликвидностью в сравнении с фондовыми рынками тех же США и Великобритании[23,с.405].

Основным источником привлечения капитала выступают банки. Наконец, в японской модели слабо развит институт независимых директоров, которые в структуре совета директоров практически не представлены. Практически все его члены представлены бывшими управляющими либо представителями высшего руководства.

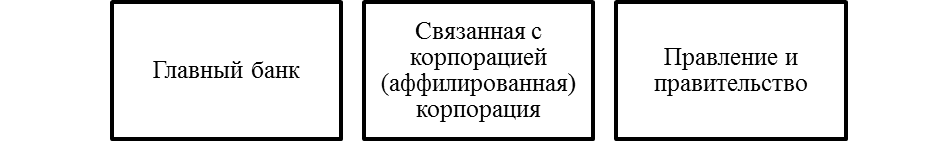

Таковы основные особенности японской модели корпоративного управления. Рассмотрим ее ключевых участников более подробно. Ключевые участники корпоративных отношений в японской модели корпоративного управления

Итак, основой японской модели корпоративного управления выступает наличие и концентрация корпоративных образований вокруг финансово-промышленных групп, ключевых банков и кейрецу[20,с.231].

Именно они формируют состав ключевых участников корпоративных отношений. Перечень основных участников корпоративных отношений в рамках рассматриваемой модели представлен на рисунке 1.

Рисунок 1. Основные участники корпоративных отношений в рамках японской модели[16,с.519]

В роли основных акционеров выступают банки и аффилированные корпорации. Практически для всех корпораций в Японии характерно наличие тесных отношений и связей со своим основным банком[10,с302].

В рамках японской модели кредитный организации предоставляют своим корпоративным клиентам следующие виды услуг:

- ведение и обслуживание расчетных счетов;

- выдача ссуд и кредитов;

- выпуск акций и облигаций;

- прочие консалтинговые услуги.

На практике основной банк зачастую связан с корпорацией отношениями собственности – именно он выступает основным держателем ее акций. Для многих корпораций в Японии характерно наличие крепких финансовых связей с сетью связанных с ними корпораций[17,с.419].

В основе таких «сетей» лежит общность заемного и акционерного капитала, неформальных деловых контактов, а также торговли товарами и услугами. Их принято называть «кейрецу»[27,с.364].

Ключевая роль в управлении японскими корпоративными структурами отводится государству и экономической политики, им проводимой. Как правило, она направлена на помощь и поддержку корпоративного бизнеса[21,с.275].

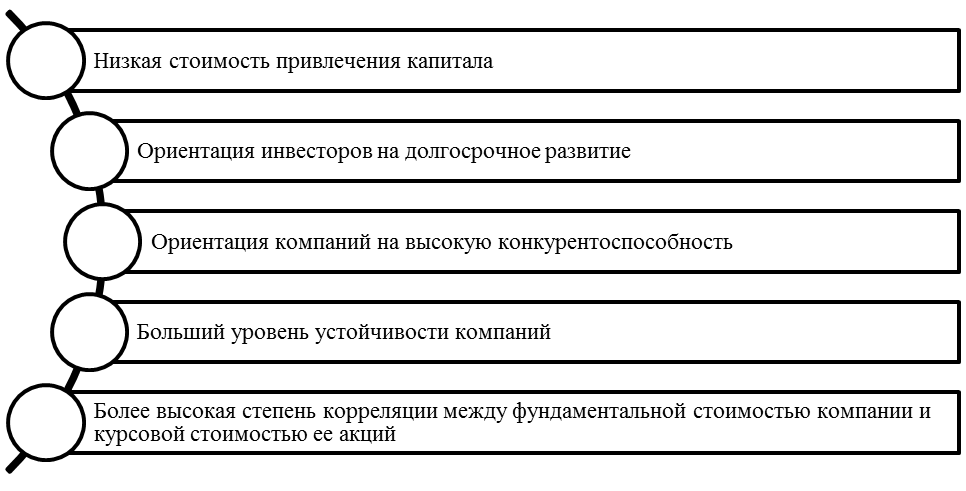

В основе японской модели корпоративного управления лежат определенные преимущества и недостатки рассмотрим их более подробно. Преимущества рассматриваемой модели в общем виде представлены на рисунке 2. Основным из них считается легкость и дешевизна привлечения внешнего финансирования, основным источником которого выступает главный банк, входящий в состав корпоративной группы[11,с.281].

Рисунок 2. Преимущества японской модели корпоративного управления[16,с.521]

Помимо прочего существенную роль играет долгосрочная ориентация инвесторов и высокая степень устойчивости, которую корпорациям удается достичь в процессе своего развития[14,с.345].

В то же время, данная модель имеет и свои слабые стороны, так называемые недостатки. В первую очередь к ним относится низкая степень транспарентности и информационной прозрачности бизнеса, а также недостаточное внимание к правам миноритарных (мелких) акционеров и их слабую защищенность.

1.5 Управление качеством в Японии

Главной отличительной чертой системы управления качеством в Японии является использование совершенных технологий в производстве, управлении или обслуживании.

Многие японские компании активно внедряют инновационные технологии, используют новейшие материалы, автоматизируют систему проектирования, применяют статистические методы в управлении производственными процессами, активно развивается роботизация всех процессов. В последнее время в Японии наметилась новая тенденция: развитие системы связи не только с потребителем, но и системы связи с поставщиками[23,с.415].

Каждый японский руководитель стремится строить отношения с поставщиками, производителями и потребителями на принципах сотрудничества и доверия, что в наибольшей степени влияет на уровень качества выпускаемой и реализуемой продукции. Если возникают прецеденты низкого качества, то производится тщательный анализ причин, которые могли привести к этому и осуществляются совместные меры для максимально быстрого устранения недостатков[20,с.372].

Ключевая предпосылка эффективной работы в области управления качеством – обучение и подготовка персонала. При этом, важно, чтобы обучение проходил весь штат компании. Для этого специально привлекаются специалисты-консультанты по качеству. Общую информацию о системе управления качеством, следует давать во время обучения, сочетать с конкретными рекомендациями и методиками. Однако, важно понимать, каждая компания должна разрабатывать свою индивидуальную программу обучения в зависимости от конкретной цели деятельности[10,с.317].

Япония стала первой страной, где появилась идея так называемых кружков качества.

При этом участие в таком кружке является добровольным, а их заседание считается единственным видом непроизводственной активности, которая разрешена во время работы. Обычно, заседания кружка проходят раз в неделю. В случае, если кружок собирается во внерабочее время, компания обязана выплатить определенную компенсацию его участникам[9,с.321].

«Пять нулей» Многие японские предприятия практикуют специально разработанные программы для персонала, чтобы привлечь их к процессу управления качеством. Эти программы получили название «пяти нулей»[14,с.348].

Как правило, они подразумевают такие правила:

- не создавать условий для возникновения дефектов;

- не передавать на следующие производственные стадии дефектные продукты;

- не принимать с предыдущих стадий дефектные продукты;

- не менять технологические режимы;

- не повторять просчетов и ошибок.

Каждое из этих правил детализировано для различных этапов производственной подготовки и производства в целом, а также доведено до всех работников.

Отличительными составляющими японского подхода в управлении качеством являются:

- проведение скрупулезного исследования и анализа появляющихся проблем согласно принципам восходящего потока:

- от последующих операций к предыдущим;

- активное использование разработок науки в части управления и технологий;

- максимальная компьютеризация каждой операции управления и всех производственных процессов;

- понимание первостепенности контроля качества процессов, а не качества изготавливаемой продукции;

- максимальное предотвращение любых возможностей дефектов и ошибок; постоянное совершенствование всех процессов и результатов труда каждого подразделения;

- принцип полного закрепления ответственности за качество результата за непосредственными исполнителями;

- максимальное использование человеческих возможностей, принятие мере по стимулированию творчества, воспитание патриотизма к компании, систематическое и повсеместное обучение персонала, культивирование утверждения о том, что нормальный человек должен стыдиться работать плохо[14,349].

Таким образом, для японской модели характерно преобладающее доминирования банковской формы финансирования. Сами еж вложения инвесторов характеризуются сложностью «входа» и «выхода». Недостаточно внимания уделяется доходности инвестиций. Все это ограничивает возможности ее использования. Все работники фирмы обеспечивают высокое качество продукции, а атмосфера в коллективе улучшается за счет командной вовлеченности в процесс.

Глава 2. Вклад Японских ученых в развитие менеджмента

2.1 Цикл Шухарта

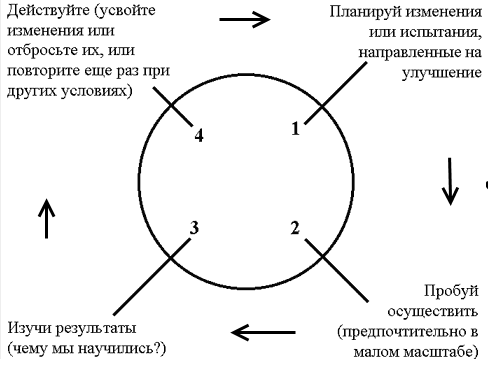

Цикл Шухарта – это широко известная модель постоянного непрерывного улучшения процессов, которая получила название цикл PDCA и применяется в различных сферах деятельности для эффективного управления[27,365].

Цикл Шухарта Первые упоминания о цикле PDCA можно встретить в трудах Шухарта 1939 года[7,с.462].

Цикл Шухарта – это логическая последовательность повторяющихся действий, направленная на непрерывное совершенствование протекающих процессов. По мнению Шухарта, в управлении качеством существуют три циклически повторяющиеся этапа:

- Создание технического задания и установление допусков;

- Производство продукции, которая удовлетворяет техническому заданию;

- Осуществление контроля над продукцией с целью ее оценки. Идеи Шухарта в то время имели революционный характер.

Возможно, причиной, которая помешала осуществить экономическое чудо в США и первыми внедрить прогрессивные методы, стала великая депрессия 1930-х годов, а также Вторая мировая война. В 1946 году группой специалистов, прибывших в Японию, был прочитал курс лекций, посвященный статистическим методам контроля качества.

Данный курс был разработан Э. Демингом – учеником и последователем Шухарта. Он расширил область использования цикла на сферу продаж и оказание услуг, а также добавил новый этап «проверка»[11,с.283].

Концепция Деминга и этапы цикла. Как уже было отмечено, У. Деминг доработал и усовершенствовал теорию Шухарта. Он создал концепцию и общий организационный метод управления качеством.

Благодаря Демингу появилась система TQM (Total Quality Management)[1,с.119].

По мнению ученого, улучшение качества никогда не заканчивается и имеет циклический характер. Основными механизмами совершенствования бизнеса по Демингу являются:

- Обеспечение качества;

- Повышение качества.

Как считал Деминг, недостаточно только поддерживать необходимый уровень качества продукции, его нужно постоянно повышать. В обновленном цикле Деминга имеются следующие этапы[9,с.324] (Рисунок 3):

- Планирование;

- Реализация;

- Проверка;

- Действие.

Рисунок 3. Цикл Деминга-Шухарта[16,с.523]

Охарактеризуем каждый из них. Цикл Шухарта-Деминга включает такой важный этап, как разработка товара и проектирование его производства. Исследователи полагали, что предпринимателям необходимо осуществлять постоянное планирование улучшения своей продукции. Для этого следовало ставить новые цели, давать оценку ресурсам, составлять оптимальный план действий, определять исполнителей, сроки выполнения[10,с.305].

Важным моментом на данном этапе являлось определение проблем и путей их решения. Для обнаружения резервов улучшения, необходимо было тщательно проанализировать ситуацию, рынок, процесс производства[20,с.233].

Все перечисленные аналитические действия позволят выявить потенциал для улучшения. Кроме того, на этапе планирования составляется подробный плат улучшения, стратегия производства. Качественно составленный план поможет предусмотреть различные форс-мажорные обстоятельства, заложить прочную основу для бизнеса.

Реализация плана является важной частью менеджмента. В цикле Деминга выделяется в отдельную стадию этап «выполнение». Деминг рекомендует на данной стадии начинать реализацию с малого, чтобы минимизировать потери в случае неудачи[27,с.365].

В процессе реализации плана важно строго соблюдать разработанные инструкции и спецификации. Менеджеры должны тщательно отслеживать действия с целью соблюдения всех требований. В концепции Деминга данный этап больше похож на стадию тестирования, апробацию, нежели серийное производство[17,с.415].

Запуск в серию не будет требовать такого пристального внимания со стороны руководителя, а первые запуски очень важны. Менеджер должен быть полностью уверен, что технологии соблюдаются, поскольку именно это гарантирует качество.

После массового запуска продукции, Шухарт и Деминг рекомендуют проводить диагностическое исследование. В цикле Деминга это огромный аналитический этап, который включает оценку процесса, отыскание нового потенциала для улучшения качества, оценку особенностей восприятия товара потребителями и т.д.[11,с.283].

С этой целью проводятся различные тестирования, анализ отзывов, фокус-группы. Помимо этого, на данном этапе оценивается работа персонала, проводится контроль качества. В случае обнаружения отклонений от заданных параметров, осуществляется поиск причин. На последнем этапе цикла Деминга устраняются обнаруженные нарушения и недочеты.

На данной стадии предпринимаются все действия, чтобы достичь запланированного качества продукции.

Поскольку цикл Деминга предполагает круговое движение, то после устранения всех недочетов, вновь возвращаются на первый этап и проводят поиск новых возможностей для улучшения качества. Полученный опыт предыдущего цикла обязательно используется в будущем и помогает минимизировать расходы, а также повысить качество[7,с.442].

Цикл PDCA основан на важных принципах, сформулированных Демингом:

- Постоянство целей;

- Руководитель лично несет ответственность за качество;

- Не должно быть массового контроля качества, это должно встраиваться в систему производства;

- Должны быть обоснованными и реалистичными нормы и задания;

- Следует поощрять стремление сотрудников к образованию, мотивировать на повышение квалификации;

- Концепция повышения качества должна быть частью философии и миссии компании;

- Персонал должен иметь возможность гордиться результатом своего труда[27,с.363].

Прагматические аксиомы Деминга Деминг сформулировал несколько «прагматических аксиом»:

- Любая деятельность – это технологический процесс, поэтому может улучшаться. Другими словами, при управлении качеством обязателен процессный подход;

- Производство – это система, которая находится либо в стабильном, либо в нестабильном состоянии[9,с.325]. Это означает, что результат решения определенной проблемы зависит от состояния системы;

- Высшее руководство компании должно всегда нести ответственность за ее деятельность.

Применение цикла Шухарта на практике Цикл PDCA получил широкое распространение и активно используется в практическом менеджменте. Цикл Деминга используется многими крупными мировыми корпорациями, и представляет собой признанный инструмент повышения качества производимой продукции[28,с.219].

В полной мере и последовательно данная концепция была реализована в японском менеджменте. Деминг в Японии считался национальным героем, был удостоен нескольких наград[19,с.241].

Также в Японии существует премия им. Деминга. Ниже перечислены только некоторые компании, в работе которых применяется цикл Шухарта-Деминга: Nissan, в частности, при подготовке модели Micra; Xerox; Motorola; General Electric и др. В начале 21-го века концепция стала использоваться в российском управлении и послужила основой для разработки отечественных и международных стандартов качества.

2.2 Менеджмент качества Каору Исикавы

Каору Исикава (1915 – 1989) – японский специалист в сфере контроля качества. Разработал диаграмму (диаграмма Исикавы, «рыбья кость») для анализа, оценки и улучшения качества продукции. Диаграмма является одним из семи классических методов контроля качества. Начало карьеры В 1939 г. закончил Университет Токио со специализацией в сфере прикладной химии, затем пошел в армию, где проработал техническим специалистом, обучал личный состав флота (1939 – 1941)[14,с.348].

После вернулся в промышленность, где проработал до 1947 г. Именно в этот период была разработана диаграмма Исикавы. В 1947 г. Исикава вернулся в Университет Токио с целью проведения исследований в сфере анализа случайных величин и трактовки результатов, занимался вопросами статистических методов исследования.

В 1949 г. Исикава вошел в состав группы по исследованиям вопросов качества по приглашению Японского союза ученых и инженеров. Применял статистические методы во время работы в группе. В 1952 г. Исикава возглавил Химическое общество Японии, активно работал над внедрением контроля качества в повседневную деятельность организаций различного типа[4,с.142].

В 60-е годы содействовал появлению и развитию «кружков качества» на японских предприятиях. Организовывал семинары для руководителей и консультировал организации по вопросам применения методов контроля качества.

Вклад в менеджмент качества Основные направления деятельности Исикавы затрагивали три темы: «кружки качества», диаграмма Исикавы, развитие японской модели всеобщего контроля качества. Исикава считал, что вопрос качества должен быть важным на каждом этапе производства продукции (что в последствии послужило стимулом для развития «японского экономического чуда»: высокое качество японских товаров стимулировало развитие экономики в Японии)[14,с.351].

Концепция Исикавы базировалась на ряде ключевых элементов в сфере качества: контроль качества продукции в целом; интегрированный контроль издержек, цен, прибыли от реализации продукции; контроль над сбытовыми и снабженческими схемами. Выход на любой рынок с высокой конкуренцией неизбежно провоцирует появление контроля качества в организации, иначе продукция не будет пользоваться спросом. Контроль качества – долгосрочный процесс, который постепенно укрепляет позицию компании на рынке[7,с.445].

Исикава считал, что статистические методы управления способны решить большинство проблем, возникающих в фирме, поэтому разработал диаграмму причинно-следственного анализа, помогающую улучшать качество производства[17,с.421].

Диаграмма позволяет структурировать решение задач. С помощью диаграммы Исикавы можно получить информацию во время поиска новых решений, все варианты можно тщательно изучить до тех пор, пока не появится причинно-следственная связь, указывающая на решение проблемы. Диаграмма позволяет рассмотреть процесс управления качеством со всех сторон, с учетом условий производства[12,с.125].

Кружки контроля качества – метод, разработанный Исикавой для обеспечения качественного производства с самых нижних уровней иерархии в фирме[14,с.352]. Если менеджеры нижнего звена и простые рабочие будут участвовать в контроле качества продукции, итоговое качество вырастет в несколько раз, так как именно рабочие больше всего вовлечены в технологию производства и обладают большой информацией о качестве производственных процессов[9,с.328].

2.3 Диаграмма Исикавы

В 1952 году (встречаются данные, что в 1943 году) профессор Токийского университета, родоначальник японской школы менеджмента, Каору Исикава, разработал инструмент, при помощи которого можно провести анализ логических связей между результатом работы и различными факторами[23,с.417].

Графическая диаграмма причинно-следственных связей имеет вид «рыбьего скелета», или «рыбьей кости». Используется при непрерывном совершенствовании имеющегося производства или разработке новой продукции[18,с.105].

Например, если изменения процесса приводят к постоянно положительному результату, то этот процесс нужно принять за стандартный, пока не придет следующий цикл улучшения для данного процесса. С его наступлением проверяют новую версию и принимают уже этот процесс за стандартный. Разработал и внедрил на производстве кружки качества[20,с.235]. Возможности диаграммы Исикавы:

- Позволяет учесть все факторы, влияющие на результат, которым может быть услуга, изделие, завершенная работа, объект изучения.

- Позволяет выяснить причины появления дефектов в изделиях, или причины возникновения каких-либо проблем на предприятии.

Диаграмма Исикавы имеет ряд преимуществ:

- наглядно показывает связь между результатом и его причинами,

- позволяет анализировать цепочку факторов, которые воздействовали на проблему.

Диаграмму Исикавы активно применяют в системе управления качеством, при необходимости проанализировать причины, приводящие к полученному результату. Для того чтобы составить диаграмму, нужно выполнить несколько шагов:

Шаг первый: Четко сформулировать проблему или предмет изучения, записать ее в прямоугольнике с одной стороны и провести к ней прямую линию[7,с.447].

Шаг второй: сверху и снизу горизонтальной линии написать все группы факторов, которые влияют на результат, например:

- «методы» - причины, зависящие от того, каким образом выполняется работа, так же факторы, относящиеся к точности, производительности отдельных стадий или операций процесса.

- «люди» - причины, зависящие от квалификации человека, его состояния здоровья, мотивации.

- «механизмы» - причины, связанные с применяемым оборудованием.

- «контроль» - обстоятельства, которые влияют на своевременное и надежное обнаружение ошибок.

- «материалы»- качество материала, используемого в процессе.

- «среда» - условия внешней среды, влияющие на результат, например, освещенность, температура воздуха[3,с.95].

При исследовании необходимо руководствоваться принципом разумной достаточности и выбирать несколько категорий, не ограничиваясь одной или двумя.

Шаг третий: категории записываются в прямоугольники, от них к имеющейся горизонтали проводят наклонные линии.

Шаг четвертый: распределяют причины, действующие факторы по категориям, записывая их на линиях, примыкающих к линиям категорий.

Шаг пятый: раскладывают каждую причину на составляющие, пытаясь выяснить, по какой причине это произошло.

Детализация продолжается, пока не выясниться первоочередная причина. Полученные ответы записывают в виде ветвей более низкого уровня[11,с.285]. При этом возможно выделение позитивных и негативных причин по цвету или расположению. Шаг шестой: выделяют из найденного наиболее значимые факторы.

Недостатки диаграммы Исикавы:

- при указании всех «ветвей» громоздкость графического представления сложность применения при комплексной проблеме при разделении факторов на категории[11,с.287].

- сложность восприятия при использовании метода на практике.

Диаграмма Исикавы хорошо применять при «мозговом штурме», при составлении списка всех факторов, которые влияют на результат. Существуют программы для ее составления.

2.4 Мицуаки Симагути, японский маркетолог

Биография Мицуаки Симагути - профессора Школы бизнеса Университета Кэйо. В настоящее время он является членом советов директоров крупнейших мировых корпораций, таких как Toshiba, Эйдзай, Лайон и Xerox. Помимо консультирования компаний, он проводит корпоративные тренинги, преподает мастер-классы для топ-менеджмента и рядовых специалистов[14,с.357].

Кроме того, он преподает в ведущих высших учебных заведения Японии, Канаде, Бельгии и России. Взгляды в области маркетинга Мицуаки Симагути считает, что маркетинг в современном понимании появился не сразу. Изначально менеджер по маркетингу был в роли менеджера продукта: он сопровождал его от рождения до самой смерти[[27,с.365].

Сегодня маркетолог является тем, кто смотрит как бы сверху и пытается провести анализ ситуации. Его задача состоит уже не в том, чтобы продвигать отдельный товар, а в том, чтобы достичь роста компании с помощью всех ее продуктов[15,170].

Иными словами маркетинг практически уходит в стратегический менеджмент. Концепция всех маркетологов сегодня — это способы достижения роста фирмы.

Это является целью и нижнего, и среднего уровня во время попытки анализа рынков и разработки рекомендаций своему производителю, этим занимается и верхний уровень[19,с.237]. Он считает, что не существует японского, американского или китайского маркетинга, ведь это – общемировое понятие.

Главной задачей маркетолога является создание устройства роста, предвидение и анализ рыночных изменений. Иначе говоря, нужно найти «голубое небо»[22,с.143].

Мицуаки Симагути считает, что для всех компаний сейчас важно обеспечить свое конкурентное преимущество, так как все в разной мере сталкиваются с вопросами конкуренции в своей отрасли. Как преодолевать конкуренцию, как побеждать — решению подобных вопросов отводится значимое место в маркетинге.

Ранее конкуренцию можно было сравнить с войной: компании отбирали долю на рынке у конкурентов, получали ее и побеждали. Однако эта концепция является устаревшей. Современный маркетинг нельзя назвать войной. Это своего рода любовь к своим клиентам, удовлетворение их потребностей[7,с.453].

Вся концепция развития фирмы сегодня строится на том, чтобы эту любовь завоевать, а не наказывать конкурента. Произошел принципиальный перенос акцентов — мы не боремся с конкурентами, ухудшая их ситуацию на рынке, а боремся за потребителя и тем самым повышаем собственные позиции.

Основная задача для менеджмента сегодня - не жесткая конкуренция, которая направлена на поражение своих противников, а привнесение в деятельность фирмы лучших примеров из опыта конкурентов, все большее распространение методики бенчмаркинга, установки высокой планки, ориентированной на деятельность конкурентов.

Поиск «голубого неба» Мицуаки Симагути считает, что на протяжении своей истории любая компания переживает темные времена, когда небо над ее головой выглядит пасмурным и мрачным. Многие думают, что, раз тучи сгущаются – значит конец близок. Но с другой стороны, хмурый небосклон не является границей мира[9,с.390].

Задача любой компании — с помощью инновации пробиваться сквозь тучи, сколь мрачными они бы ни казались, к бескрайнему и голубому небу. Для этого необходимы амбиции: мечта, воля, решимость, стремление к реализации планов[21,с.276].

Многие компании, которые добились успеха в той или иной области, сделали это только благодаря тому, что перед собой ставили амбициозные планы.

Если компания имеет мечту — для нее не преграда разного рода протесты и сопротивление внешней среды. Безусловно, одни амбиции не гарантируют успех. Но мечтая преуспеть, не обойтись без амбициозных планов.

2.5 Генити Тагути, японский инженер и статистик

Генити Тагути (1924 – 2012) – японский инженер, специалист по статистическим методам учета данных. В 50-х годах Тагути разработал методологию применения статистики к качеству производства разного типа продукции[27,с.367].

Некоторые западные статистики считают методы Тагути противоречивыми, но другие сумели адаптировать его методы под свою работу и рассматривают их как важный вклад в статистику и управление качеством.

Начало карьеры Тагути изучал инженерное дело со специализацией в текстильной промышленности в Техническом колледже Кирью, с последующим желанием продолжить дело своей семьи – производство кимоно. Но с приходом Второй мировой войны Тагути пошел в армию и работал в военно-морском флоте Японии в Навигационном институте (с 1942 г.)[7,с.459].

После окончания войны Тагути поступил на работу в Министерство здравоохранения и социального обеспечения (1948 г.), где на него оказал влияние знаменитый статистик Матосабуро Масуяма, пробудив в Тагути интерес к разработке различных экспериментов. Также Тагути работал в Институте математики и статистики и участвовал в экспериментальной работе над производством пенициллина в компании Morinaga Seika[14,с.361].

В 50-х годах работал в Лаборатории электрических коммуникаций – подразделении японской корпорации Nippon Telegraph and Telephone. В 50-е годы статистические методы учета и контроля качества стали приобретать все большую популярность, а лаборатория стала сотрудничать с Bell Labs, стараясь разработать новую систему переключения звонков.

Тагути 12 лет разрабатывал методы по улучшению качества и надежности связи. Примерно в тот же период Тагути стал консультировать различные компании по вопросам статистики, одной из первых фирм, перенявших его идеи, стала Toyota.

В 1962 г. защитил докторскую диссертацию в Университете Киешу и сконцентрировался на консультировании. Читал лекции в Принстоне, стал профессором Университета Аояма Гакун в Токио.

В 80-х годах стал консультантом в японском Институте стандартизации. Его концепции повлияли на процессы производства и дизайна продукции во многих отраслях промышленности.

Основной вклад – методы Тагути, набор методик по улучшению качества производимой продукции, которые могут применяться также в сферах инженерии, маркетинга и рекламы[5,с.161].

Все методы являются статистическими. Профессиональные статистики критикуют некоторые из методов за неэффективность[1,с.140].

Работа Тагути включает в себя три основных концепции:

- специфическая функция потерь;

- философия контроля качества офлайн;

- инновации в разработке экспериментов.

Функция потерь по Тагучи опирается на понимание того, что краткосрочные затраты могут сказаться на потребителях, таким образом, они становятся экстерналиями, а производители часто не придают им значения, так как больше заинтересованы в своих личных затратах[17,с.423].

Эти потери являются небольшими, поэтому их часто не замечают. Затем они накапливаются до того момента, когда игнорировать их становится невозможно.

Тагути старался найти способ показать их статистически и выделил три специфических случая:

- Чем больше – тем лучше (урожайность в сельском хозяйстве);

- Чем меньше – тем лучше (выбросы диоксида углерода);

- Целевое использование с минимумом вариативности (деталь для сборки изделия)[27,с.368].

В первых двух случаях применяется простая монотонная функция потерь. В третьем случае Тагути использовал функцию потерь с квадратом ошибки.

Таким образом, контроль качества офлайн заключается в использовании лучших возможностей производства с целью избежать вариаций в дизайне продукции и производственном процессе. Стратегия контроля качества состоит из трех этапов: разработка системы; разработка параметров; разработка допустимых отклонений.

Глава 3. Модель развития экономических показателей на примере корпорации Toyota

3.1 Кайдзен – бережливое производство

В настоящее время выделяют несколько различных моделей развития экономических показателей. Несмотря на их многообразие и национальные особенности существуют общие параметры и закономерности, характеризующие данный процесс[28,с.223].

Все страны, имеющие растущую и развивающуюся экономику, характеризуются ростом качества и стоимости человеческого капитала благодаря высоким инвестициям в него и эффективному самовоспроизводству, пониженному уровню коррупции, эффективному управлению, эффективности инновационной системы, высокой конкурентоспособности экономики, стабильному росту ВВП, повышению качества жизни людей[8,с.75].

Однако, одновременно с этим все успешные страны мира характеризуются циклическим развитием экономики с кризисами, спадами и долгосрочным ростом.

Развитые страны отводятся человеческому капиталу роль главного производительного фактора роста индустрии знаний.

В ведущих странах с инновационной экономикой созданы условия, благоприятные для оперативного воплощения передовых идей в производства конкурентоспособной продукции и технологии[4,с.176].

Такие страны опережают остальные страны по качеству и стоимости накопленного человеческого капитала, по качеству и уровню жизни, в рейтингах по ВВП на душу населения, по уровню конкурентоспособности экономики и пр.

Кайдзен – философская и теоретическая концепция управления, состоящая в непрерывном улучшении бизнес-процессов организации и различных аспектов ее деятельности с целью получения конкурентного преимущества. Идея концепции кайдзен заключается в непрерывном улучшении всех организационных функций от производства до управления. Кайдзен лежит в основе концепции всеобщего управления качеством (total quality management, TQM)[23,с.420].

Основной целью кайдзен является изменение к лучшему путем реализации различных мероприятий по снижению уровня потерь в организации. Концепция также включает в себя инновационную деятельность и стремление соответствовать новейшим стандартам[27,с.370].

Кайдзен в практике менеджмента часто называют непрерывным процессом совершенствования (изменения) – НПУ или CIP (continuous improvement process)[14,с.360]. Рисунок ниже представляет собой иллюстрацию набора методов и инструментов, которые применяются в рамках концепции кайдзен в организации: (рис.4)

Рисунок 4. Набор методов и инструментов[16,с.522]

Концепция кайдзен, или непрерывного усовершенствования, была впервые применена в Японии.

В рамках восстановления экономики после Второй Мировой Войны компании были вынуждены искать новые и эффективные методы улучшения производства, что способствовало появлению идеи кайдзен[23.с.423].

Наиболее известным примером применения кайдзен в производстве является японская автомобильная компания Toyota Motors.

Наиболее полно идеи концепции кайдзен как непрерывного процесса организационного улучшения изложены в работе Масааки Имана, которая была издана в Англии в 1986 году. Ключевыми положениями этой книги можно считать следующие:

- Кайдзен основывается на том, что организаций без проблем не существует, и направлен на создание культуры труда, в рамках которой каждый из сотрудников отвечает за отсутствие проблемы, а не за ее исправление;

- Применение кайдзен предполагает, что ключевая цель менеджмента организации, которая заключается в максимизации прибыли, должна реализоваться через удовлетворение потребительских требований;

- Кайдзен – это совершенствование с ориентацией на потребителя;

- В рамках непрерывного совершенствования вся деятельность организации должна быть нацелена на удовлетворение потребностей клиентов, как внешних, так и внутренних[10,с.307].

Эффективность концепции кайдзен можно оценить через уровень рационализации на предприятиях. Сравнение данного уровня показывает, что в Японии, где кайдзен в то время уже получил повсеместное распространение, в 1989 году было внедрено 83% всех предложений по рационализации производства, в то время как в Германии – лишь 40%[13,с.117].

Цели кайдзен Кайдзен как непрерывный процесс улучшения организационных процессов представляет собой не просто набор методов и инструментов, но особую организационную философию, в реализации которой задействованы все сотрудники и менеджмент компании.

Ответственность менеджмента компании в процессе реализации философии кайдзен имеет особое значение – именно менеджмент является гарантией успеха процесса внедрения кайдзен, так как он обеспечивает передачу своих знаний и философии сотрудникам и подает пример[20,с.235]. Внедрение кайдзен преследует ряд экономических и социальных целей:

- Повышение уровня качества производимой продукции;

- Повышение производительности труда;

- Сокращение потерь; Повышение эффективности использования производственных мощностей;

- Улучшение логистических процессов и оптимизация уровня запасов;

- Повышение гибкости организации;

- Мотивация сотрудников;

- Улучшение навыков командной работы;

- Сглаживание иерархии и повышение уровня ответственности сотрудников;

- Обеспечение непрерывности и интенсификации процессов обучения и повышения квалификации.

3.2 Логистическая концепция «LP»

Концепция LP − Lean Production («Плоское/стройное/бережливое производство») – логистическая концепция управления производством, основанная на стремлении к устранению всех видов потерь[9,с.392].

Принципы и методы концепции зародились в компании Тойота. Основной термин производственной системы Lean Production – «муда» (muda), в переводе с японского означающий различные потери, затраты, отходы[7,с.456].

Ключевая идея концепции − на каждом этапе создания продукта оценка его ценности для конечного пользователя. С этой позиции термин «потеря» (или «муда») – это действие, которое потребляет ресурсы, но не создает ценности (или не является важным) для конечного потребителя[23.с.427].

С этой точки зрения все процессы и операции предприятия можно разделить на три группы:

- операции, создающие ценность для конечного потребителя (технологические операции производства продукции, изменяющие качественные характеристики предмета труда);

- операции, не создающие ценности, но являющиеся неотъемлемыми элементами производственного процесса (складирование, перемещение, учетные операции и др.);

- операции, не создающие ценности и не нужные для организации производства (порожние пробеги, устранение брака, возврат брака от клиента, хранение избыточной продукции)[23,с.425].

Таким образом, цель «бережливого производства» – постоянное сокращение процессов второй группы и полное устранение операций третьей.

Один из создателей производственной системы предприятия Тойота Тайити Оно, выделил следующие семь видов потерь:

- транспортировка (транспортировку как готовой продукции, так и незавершенного производства следует оптимизировать по расстоянию и по времени)

- запасы (чем больше запасов в производстве и на складах, тем больше «заморожено» оборотных средств)

- движения (лишние движения операторов создают потери времени)

- ожидание (необходимо всячески сокращать объемы незавершённого производства)

- перепроизводство (нереализованная продукция требует затрат, в том числе на хранение, учет и т. д.)

- технология (она должна давать возможность воплотить в выпускаемой продукции все требования потребителя)[11,с.290]

- дефекты (каждый из них – это дополнительные затраты денег и потери времени).

Как уже говорилось, задачей любой фирмы, внедряющей систему lean, является максимальное сокращение тех действий и операций, который не приносят никакой ценности конечному потребителю (например, хранение запасов на складах, перепроизводство, поломки и простои оборудования и т. д.)[9,с.331].

Это дает возможность не только уменьшить длительность производственного цикла, ускорить оборачиваемость запасов, но также и повысить качество, и, при этом, как ни парадоксально – снизить себестоимость продукции[23,430.] (рис5).

Рисунок 5. Устранения потерь[16,с.524]

На базе производственной концепции LP сформировались такие технологии, как «поток единичных изделий», система Канбан, система 5S, TPM (total productive maintenance), система быстрой переналадки (SMED), пока-ёкэ (система защиты от ошибок) и др[9,с.393].

Основные подходы и инструменты бережливого производства.

Ими являются:

- Just in Time (JIT, «точно в срок») – подход к управлению производством на основе потребительского спроса, который позволяет выпускать продукцию в необходимом объеме, в нужное время

- кайдзен – подход к управлению фирмой на основе постоянного улучшения качества, на всех этапах производственного цикла

- 5S – дает возможность сократить потери, в связи с плохой организацией рабочего места

- андон – визуальная система обратной связи

- канбан – система регулирования материальных потоков и товаров, как внутри предприятия, так и за его пределами, позволяющая сократить потери, связанные с перепроизводством и лишними запасами[17,с.425]

- SMED – система, позволяющая сократить временные потери, связанные с переналадкой оборудования стандартизация работы – документирование процессов, благодаря чему создается основа для повышения эффективности деятельности

- Poka-yoke («принцип нулевой ошибки») – метод моделирования ошибок, а также их предупреждения в процессе производства инструменты контроля качества (диаграмма Парето, гистограмма, стратификация, диаграмма Исикавы, диаграмма разброса, контрольные карты и т. д.)[27,с.368]

- инструменты управления качеством (древовидная диаграмма, диаграмма связей, сетевой график, матричная диаграмма, диаграмма PDPC, матрица приоритетов)

- инструменты анализа и проектирования качества («домик качества», FMEA анализ, метод «5 почему» и др.).

Рассмотрим некоторые из них. Система «поток единичных изделий» Поток единичных изделий − это технология, при которой материалы, продукция, услуги обрабатываются по одному, по порядку и по мере их поступления[7,с.458]. Данная технология направлена на реализацию следующих целей:

- высвободить денежные средства путем повышения оборачиваемости запасов;

- отказаться от хранения излишних запасов на складе и между стадиями обработки, что позволяет избежать повреждений при хранении;

- повысить эффективность контроля качества в процессе производства путем применения контрольных приспособлений для каждого изделия при его движении по процессу, это позволяет проводить практически сплошной контроль продукции, без повышения его стоимости по сравнению с выборочным контролем при производстве партиями[6,с.117].

Реализация данной технологии возможна с применением автоматизированных конвейерных линий.

5S − система рационализации рабочего пространства, разработанная в Японии. Включает 5 ключевых правил организации рабочего места:

- сортировка (четкое распределение предметов на нужные и ненужные и избавление от последних);

- содержание в чистоте (уборка);

- соблюдение порядка (организация хранения предметов на рабочем месте так, чтобы быстро их найти и использовать);

- стандартизация (поддержание порядка);

- совершенствование (буквальный перевод − воспитание, формирование привычки)[23..с.421]

SMED (от англ. Single-Minute Exchange of Dies – смена пресс-форм в одну минуту) – система быстрой переналадки оборудования. Представляет собой комплекс методов, позволяющих сократить время и затраты, связанные с переоснасткой или переналадкой оборудования[14,с.362].

Изначально метод разработан для ускорения операций замены пресс-форм (отсюда и название) на предприятии Тойота, впоследствии принципы SMED распространились на другие сферы деятельности. Автором системы является Сигео Синго.

3.3 Бережливое производство Toyota

Toyota — промышленный гигант, выпускающий восемь миллионов надежных автомобилей ежегодно, его денежный оборот сравним с бюджетом маленького государства, а всего сорок лет назад Тойота выпускала только полмиллиона автомобилей в год[7.с.460].

Один из секретов – философия бережливого производства - TPS, или Toyota Production System. Сакичи Тойоде (годы жизни 1867—1930), родился в семье ткачей, самоучка, в 23 года изобрел деревянный ткацкий станок, с двумя дополнительными планками, чтобы челнок передвигался автоматически, автор тридцати пяти конструкций прядильных и ткацких станков, обладал восьмидесятою четырьмя патентами, успешный промышленник, награжден двумя медалями с голубой лентой Императорской академии.

Основал завод Toyoda Loom Works, выпуская усовершенствованные западные конструкции, адаптированные к местным условиям, по более низкой цене. Акционеры не разделяли его увлечение к изобритательству и он вынужден был покинуть завод. В 1909 году основывает мануфактуры Toyoda Boshoku, завод, который будет производить ткань для кресел Тойота[20,с.238].

Он экспериментировал с автоматикой, а ткань, являлись продуктом испытаний, обеспечивали его стабильным доходом. Его сын, Киичиро Тойода (годы жизни 1894—1952), в 1920 году получил диплом инженера-механика, помогал своему отцу, довел конструкцию ткацкого автомата до серийного воплощения, после смерти отца, в 1930 году, основал автомобильное отделение Toyota Motor Corporation[23.с.423].

Большинство идей бережного производства разрабатывались на линиях по сборке двигателей. Например, система сигнальная андон внедрена в 1950 году на моторном производстве, а в 1961 году - на производстве легковых грузовиков, легковые автомобили не пользовались успехом.

Основные принципы Таичи Оно (годы жизни 1912—1990) считается создателем TPS. Он работал на мануфактуре отца Тойота с 1932 года, а в 1943 году – на заводе Toyota Motor, занимался усовершенствованием производства автомобилей[17с.429].

Руководствовался принципами:

- нужно увидеть проблему своими глазами;

- пользовался «кругом Оно».

Приходя утром на завод, очерчивал мелом круг, центр которого был Оно, в течение дня он находился в нем, оценивая происходящее; принцип хоренсо- часть аналитических задач поручал подчиненным.

В 1947 году завод на грани банкротства, в 1950 году уволился Киичиро, и умер через 2 года. Дело его продолжил сын- Соичиро, племянник Эйджи Тойода[14,с.363].

Тойота выжила благодаря мануфактуре. Эйджи и Таичи посетили США, переняли опыт на заводе Ford. 1952 год, послевоенное время, объемы выпуска Тойоты низкие, но растут, появился экспорт, строились новые заводы.

За следующие десять лет произошел скачок в развитие благодаря системе TPS:

- Срок переналадки станков сократился до нескольких минут.

- Ликвидированы промежуточные склады.

Используется система «точно вовремя», когда на конвейер детали поступают с помощью карточек –канбан, по мере надобности.

Джидока - новый принцип в работе «человекоавтоматизации», требуется обученный персонал, для этих целей создан GPS – Глобальный центр производственного обучения, которое начиналось с азов[7,с.461].

Каждый человек-пластинка, готовый остановить производство, что бы предупредить распространения брака. Сигнальная система андон, каждый сборщик должен был остановить конвейр, дернув за шнур, если выявлял неполадку, или, например, не успел закрутить гайку. За что получал благодарность[20,с.241].

Контроль на каждом рабочем месте. Хансей — постоянный анализ того, почему возник брак, недочет, что бы исключить причину. Кайзен — постоянная рационализация. Рабочие сами участвуют в данном процессе.

Следуя принципу: уважай партнера, помогай ему развиваться, в середине семидесятых годов у поставщиков, комплектующих введен принцип TPS.

Система индикации - пока-йоке. Философия долгосрочной перспективы: для достижения поставленной цели возможно пойти на убытки[11,с.293]].

Производственный поток непрерывный. Равномерное распределение нагрузки. Внедрение проверенных технологий. Принятие решения только большинством голосов, но внедрять немедленно. В 1965 году Toyota награждена призом Эдварда Деминга за систему TPS.

Таким образом, бережливое производство основано на особом внимании к опыту Lean высшего менеджмента и первых лиц предприятия. Тогда, когда руководитель лично озабочен организацией бережливого производства, будет результат, в противном случае это будет пустой тратой времени. Lean – это особый тип мышления. Японский опыт управления бережливым производством имеет важнейшую особенность. Если отечественные предприятия больше внимания уделяют инструментам и методам бережливого производства, то японские организации озабочены, в первую очередь, формированием идеологии Lean, созданием особой корпоративной культуры управления.

ЗАКЛЮЧЕНИЕ

Исходя из вышесказанного, можно сделать выводы, что Японская модель менеджмента, как и в любом государстве, является отражением его исторических особенностей, культуры и общественной психологии. Она находится в тесной взаимосвязи с общественно-экономическим укладом Японии. Такой метод управления имеет существенные отличия от американского и европейского аналогов.

Стабильности в трудовых ресурсах и существенно снижают текучесть кадров. При этом стабильность послужит определенным стимулом для служащих и рабочих, укрепляет чувство корпоративного единения, гармонизирует отношения руководства с сотрудниками. Рабочие, с освобождением от угрозы увольнения получают фактическую возможность продвижения по карьерной лестнице, что способствует получению мотивации для укрепления в некоторой степени чувства общности с предприятием, где они работают. Японская модель менеджмента содержит гарантии занятости, которые проявляются благодаря наличию системы пожизненного найма. Это явление достаточно уникальное и еще не совсем понятно для европейца.

Развивается определенная атмосфера участия и общественная ответственность, что существенно повышает производительность и улучшает взаимодействие на всех уровнях. В этом случае речь идет о существенной результативности встреч и совещаний, проводимых с участием, как инженеров, так и работников администрации. Японская модель менеджмента способствует созданию общей для всех работников компании базы понимания таких корпоративных ценностей: приоритет качества в обслуживании, высокий уровень предоставления услуг для потребителей, тесное сотрудничество работников и администрации, а также взаимодействие структурных подразделений.

Черты японской модели менеджмента отображают особое значение к сбору информации и ее систематического использования с целью повышения экономической эффективности на производстве.

Японская модель менеджмента предусматривает обязательный контроль качества. Об этом постоянно руководят президенты компаний и их управляющие. При управлении производством их основной заботой становится получение достоверной и полной информации о качестве. Главным достижением любого руководителя становится создание системы контроля качества.

Для быстрого преодоления затруднений и решения различных проблем на предприятии японские руководители в основном размещают менеджеров именно в производственных помещениях. По мере решения тех или иных проблем в компаниях могут вноситься различные нововведения, что приведет к внедрению новшеств. Это один их важных факторов, способствующих высокому качеству японских товаров. Руководители компаний стараются обеспечить такой порядок, что он будет служить гарантией качества готовой продукции и способствует повышению производительности.

Кратко резюмируя изложенный материал, можно отметить, что в данном виде управления основной упор делается на групповую ориентацию, согласованность, моральные качества работников, стабильность занятости и тесное взаимодействие между управляющими и работниками.

Одна из отличительных особенностей – качественное управление трудовыми ресурсами. Японские компании управляют сотрудниками так, что последние работают достаточно эффективно. Использование японскими корпорациями преданности служащих своим компаниям, отожествление их с предприятием, создание крепкой морали, приводит в итоге к получению высокой эффективности.

СПИСОК ЛИТЕРАТУРЫ

1. Авдулова Т.П. Психология менеджмента. – М.: Академия, 2016. – 256 с.

2. Али-Заде А.А. Научный менеджмент - стратегический фактор инновационного развития. – М.: ИНИОН РАН, 2015. – 120 с.

3. Балашов А.И. Производственный менеджмент (организация производства) на предприятии. – М.: Книга по Требованию, 2015. – 160 с.

4. Брасс А.А. Основы менеджмента. – М.: Экоперспектива, 2014. – 240 с.

5. Воропаев С.Н. Менеджмент. – М.: КолосС, 2015. – 248 с.

6. Гладков И.С. Менеджмент. – М.: Бином. Лаборатория знаний, 2016. – 216 с.

7. Глухов В.В. Менеджмент. – М.: Книга по Требованию, 2016. – 608 с.

8. Егорова Т.И. Основы менеджмента. – М.: Институт компьютерных исследований, 2015. – 136 с.

9. Зельдович Б.З. Менеджмент. – М.: Экзамен, 2017. – 576 с.

10. Котлер Ф. Маркетинг менеджмент. Экспресс-курс. – М.: Книга по Требованию, 2016. – 480 с.

11. Кравченко А.И. Основы менеджмента. Управление людьми. – М.: Академический Проект, 2015. – 400 с.

12. Макаров В.М. Менеджмент. – М.: Книга по Требованию, 2014. – 256 с.

13. Макарова И.К. Управление человеческими ресурсами. Пять уроков эффективного HR-менеджмента. – М.: Дело, 2016. – 232 с.

14. Мескон М.Х. Основы менеджмента. – М.: Дело, 2014. – 704 с.

15. Молодчик А.В. Менеджмент. Стратегия, структура, персонал, знание. – М.: ГУ ВШЭ, 2015. – 296 с.

16. Одегов Ю.Г. Управление персоналом в структурно-логических схемах. – М.: Академический проект, 2015. – 1088 с.

17. Панин И.Н. Технология менеджмента промышленно-торгового предприятия. – М.: Гелиос АРВ, 2017. – 608 с.

18. Парамонов Ф.И. Теоретические основы производственного менеджмента. – М.: Бином. Лаборатория знаний, 2017. – 280 с.

19. Переверзев М.П. Менеджмент. – М.: Инфра-М, 2016. – 336 с.

20. Петров А.Н. Стратегический менеджмент. – М.: Книга по Требованию, 2016. – 496 с.

21. Питер Ф.Друкер. Энциклопедия менеджмента. – М.: Вильямс, 2016.

– 432 с.

22. Попова Г.В. Маркетинг. – М.: Книга по Требованию, 2016. – 160 с.

23. Ричард Дафт. Менеджмент. – СПб.: Питер, 2015. – 656 с.

24. Розова Н.К. Маркетинг. – М.: Книга по Требованию, 2016. – 208 с.

25. Синько И.В. Менеджмент-ХХI. Введение к основам общей теории. – М.: Век книги, 2015. – 354 с.

26. Трайнев В.А. Психологические аспекты менеджмента. – М.: Сфера, 2015. – 192 с.

27. Фатхутдинов Р.А. Производственный менеджмент. – М.: Книга по Требованию, 2015. – 496 с.

28. Хотяшева О.М. Инновационный менеджмент. – М.: Книга по Требованию, 2016. – 382 с.

29. Цветков А.Н. Менеджмент. – М.: Книга по Требованию, 2015. – 176 с.

30. Шарухин А.П. Психология менеджмента. – СПб.: Речь, 2015. – 352 с.

31. Шепель В.М. Эффективный менеджмент: мыслить по-русски. – М.: Финансы и статистика, 2015. – 384 с.

- Организационная культура и ее роль в современных организациях (Понятие и роль организационной культуры предприятия)

- Роль мотивации в поведении организации (ТЕОРЕТИЧЕСКИЕ ОСНОВЫ МОТИВАЦИИ ПЕРСОНАЛА В ОРГАНИЗАЦИИ)

- История развития программирования в России (Начало развития компьютеров в СССР)

- Перевод реалий (Теоретические основы перевода реалий)

- Употребление перфекта в английском языке (ПОНЯТИЕ ПЕРФЕКТНОСТИ И ПЕРФЕКТОВ)

- Интеллектуальная собственность (Правовые основы интеллектуальной собственности)

- Сходство и отличие требований права и морали (ОБЩЕТЕОРЕТИЧЕСКИЕ ВОПРОСЫ МОРАЛИ И ПРАВА)

- Выбор стиля руководства в организации (Понятие стиля руководства в организации)

- Организация рекламной деятельности в организации на примере ООО «Пятерочка»

- Роль мотивации в поведении организации (Теория мотивации человека)

- Теории происхождения государства (Исторические предпосылки возникновения государства)

- Процессы принятия решений в организации (Теоретические аспекты разработки и принятия управленческих решений в организации)