Управление приемом, размещением и хранением товаров. Классификация запасов. ( Понятие и классификация запасов )

Содержание:

ВВЕДЕНИЕ

В процессе организации коммерческой деятельности перед предприятием стоит ряд вопросов, и в том числе вопрос грамотного управления запасами. Основной задачей управления запасами является инвестирование в них средств таким образом, чтобы достигать стратегических целей бизнеса.

Запасы создаются и в промышленности, и в розничной торговле, и в оптовой торговле и в любых других отраслях, на предприятиях любой формы собственности. Без запасов не может обойтись ни одно предприятие, однако их создание сопряжено с дополнительными финансовыми расходами. В частности происходит «омертвление» части финансовых средств, появляются расходы на содержание складов, постоянный риск порчи, не реализации просроченного товара и т.п. В то же время отсутствие необходимого объема запасов может повлечь за собой потери от простоя производства, упущенную прибыль из-за отсутствия товара на складе в момент возникновения повышенного спроса, потерю потенциальных покупателей и др.

Рассмотрим понятие запасов, их классификация и основные направления анализа. Подробно рассмотрим системы управления запасами на предприятиях, приоритетные направления их использования. Охарактеризуем управление запасами в системе распределения.

1.Характеристика запасов и основные направления их анализа

1.1 Понятие и классификация запасов.

Управление запасами представляет собой проблему, общую для предприятий и фирм любого сектора системы хозяйствования. Запасы создаются в промышленности, розничной, оптовой торговле, на предприятиях и организациях различных форм собственности и направлений деятельности.

Под материальными запасами понимают находящуюся на разных стадиях производства и обращения продукцию производственно-технического назначения, изделия народного потребления и другие товары, ожидающие вступления в процесс личного или производственного потребления.

Отдельно выделяют понятие товарные запасы. Согласно п. 127 ГОСТ Р 51303–99 группа Т02 ОКСТУ 0131 «Торговля (термины и определения)», утвержденному Постановлением Госстандарта РФ от 11.08.99 № 242-ст., товарные запасы – это количество товаров в денежном или натуральном выражении, находящихся в торговых предприятиях, на складах, в пути на определенную дату.

Создание запасов всегда сопряжено с дополнительными финансовыми расходами. Затраты, связанные с созданием и содержанием запасов можно разбить на следующие группы: − отвлечение части финансовых средств из оборота, их "омертвление". Чрезмерные запасы прекращают движение капитала, нарушают финансовую стабильность, заставляя руководство предприятия в срочном порядке изыскивать необходимые для операционной деятельности денежные средства (как правило, дорогостоящие); − расходы, возникающие в связи с хранением и владением запасами (аренда и содержание складских помещений, оплата труда специального персонала, расходы по перемещению запасов, страхование имущества и др.); − расходы, связанные с риском потерь из-за устаревания и порчи, а также хищений и бесконтрольного использования товарно-материальных ценностей и др. В свою очередь отсутствие необходимого объема запасов приводит также к дополнительным расходам. В целом, предприниматели, создавая запасы товарно-материальных ценностей, руководствуется следующими основными мотивами:

1. Поддержание непрерывности производственного (торгового) процесса. Запас должен обеспечить время транспортировки, время, которое затрачивается на входной контроль, предпродажную или предпроизводственную подготовку, комплектацию, предотвратить простой производственного (торгового) процесса в случае нарушения установленного графика поставки, изменения спроса и т.д.

2. Стоимость отрицательного уровня запасов (дефицита). При наличии дефицита запасов существует три вида возможных дополнительных расходов (в порядке увеличения их отрицательного влияния): − расходы в связи с несвоевременным (запоздалым) выполнением заказа, когда его нельзя выполнить за счет имеющихся товарно-материальных запасов; − расходы в связи с потерей сбыта, когда постоянный заказчик обращается за данной покупкой в какую-то другую фирму (измеряются в показателях потерянной выручки); − расходы в связи с потерей заказчика, когда отсутствие запасов оборачивается не только потерей торговой сделки, но и тем, что заказчик начинает постоянно искать другие источники снабжения.

3. Сезонность, так как иногда только в определенный период времени можно доставить продукцию потребителю или произвести ее. В некоторых регионах (районы Крайнего Севера) доставить продукцию потребителю можно только в ограниченный период времени, а потребляется она в течение всего года. Урожай сельскохозяйственных культур собирают летом или осенью, а потребляется и перерабатывается данная продукция весь год.

4. Наличие скидок при покупке крупной партии товаров, а также снижение издержек, связанных с размещением и доставкой крупного заказа: постоянных издержек административного характера, связанных с поиском поставщика, переговорами и т.п. и переменных издержек на транспортировку товара, снизить которые можно, сократив количество заказов, т.е. увеличив объем заказываемой партии.

5. Инфляция и возможные спекуляции на росте цен. Предприятия, предвидя рост цен, создают запасы, с целью получения прибыли в дальнейшем из-за роста цен.

6. Снижение издержек, связанных с производством единицы изделия. При производстве больших партий товара их себестоимость снижается даже, несмотря на возросший запас.

7. Упрощение процесса управления производством. Наличие запасов на различных стадиях производственного процесса позволяет снизить требования к степени согласованности производственных процессов на различных участках, и, следовательно, издержки на управление этими процессами.

По этим причинам предприниматели отдают предпочтение созданию запасов. По тем же причинам вместо запасов можно создавать логистические технологии быстрого ответа, позволяющие достигать те же производственные или торговые результаты. Например, если сократить срок оформления или доставки заказа для торговой точки на несколько часов, то на случай непредвиденно большого покупательского спроса потребуется гораздо меньший страховой запас.

Таким образом, логистическая организация процессов позволяет без повышения уровня запасов снизить издержки, связанные с производством единицы изделия, свести к минимуму простои производства из-за отсутствия запасных частей, а также выполняет ряд других функций запасов.

1.2 Задачи, информационная база и основные направления анализа запасов.

Задачи статистики товарных запасов и товарооборачиваемости в значительной степени ориентированы на обеспечение предприятия достоверной исчерпывающей информацией, на выявление закономерностей поведения товарных запасов и протекания процесса товарооборачиваемости на рынке. Основными задачами анализа товарных запасов являются:

− учет товарных запасов в целом, а также в потоварном разрезе, в разрезе товарных групп, по различным субрынкам, фирмам и предприятиям;

− разработка оптимального размера товарных запасов и оптимума товарооборачиваемости;

− установление степени соответствия товарных запасов нормативам по сумме и в днях оборота, выявление причин выявленных отклонений; − расчет и анализ объема, уровня и структуры товарных запасов, выявление произошедших изменений, установление их причин; − изучение динамики товарных запасов, выявление тенденций и анализ поведения в условиях сезонности;

− выявление наиболее значимых для коммерческой деятельности предприятия номенклатурных позиций;

− оценка соответствия товарных запасов спросу населения;

− выявление причин образования сверхнормативных товарных запасов и запасов ниже нормы, разработка мероприятий по ликвидации сверхнормативных запасов и пополнения запасов до норматива;

− расчет и анализ показателей товарооборачиваемости, оценка их уровня и соотношения в потоварном разрезе, в разрезе отдельных субрынков и предприятий;

− выявление тенденций и закономерностей процесса товарооборачиваемости; Объем запасов Время Максимальный желательный запас Текущий уровень запаса Пороговый уровень запаса Гарантийный уровень запаса

− расчет влияния основных факторов на изменение и эффективность использования товарных запасов.

Основными источниками информации о товарных запасах являются данные бухгалтерского учета, включая первичные документы, бухгалтерские регистры и бухгалтерскую, статистическую отчетность.

Важный источник информации о товарных запасах – данные инвентаризации, в которых уточняются учетные записи о состоянии товарных запасов, выявляются товары, не пользующиеся спросом, товары, утратившие свое качество, определяются товарные потери и виновные лица.

Полезную информацию для анализа можно получить из материалов по уценке товаров. Уценке подвергают товары устаревших фасонов и моделей, товары, утратившие первоначальный вид, частично потерявшие свое качество, товары сезонного спроса в период окончания сезона их использования. В процессе анализа нужно выявить причины появления товаров, требующих уценки, с целью свести к минимуму операции по вынужденной уценке в будущем.

Помимо традиционного оперативного учета используются современные информационные технологии, которые позволяют учитывать состояние и движение товаров в режиме реального времени. Такие системы способны давать информацию о состоянии товарных запасов и движении товаров по каждому наименованию, отслеживать остатки и уровень обеспечения товародвижения в любой момент времени. К сожалению, такие системы используются пока не на всех торговых предприятиях.

На основании поставленных задач можно выделить следующие направления анализа запасов:

− расчет и оценка показателей статистики товарных запасов и товарооборачиваемости: показатели обеспеченности товарооборота запасами, оборачиваемости запасов, времени одного оборота и т.п.;

− оценка оптимальности товарных запасов: расчет оптимума запасов и отклонений от него;

− анализ состояния и изменения запасов;

− анализ оборачиваемости запасов;

− АВС-анализ запасов.

1.3 Система показателей статистики товарных запасов и товарооборачиваемости.

В статистике товарных запасов и товарооборачиваемости выделяют следующие основные показатели:

1. Объем запасов. Запасы могут измеряться в натуральном, стоимостном выражении или днях оборота. Показатель объема запасов является моментным показателем.

2. Структура запасов – это показатели удельного веса объема запасов отдельных товаров, товарных групп в натуральном или стоимостном измерении, в процентах к общему итогу. Также рассчитывается доля неходовых и залежалых товаров (низкокачественных, потерявших товарный вид, технически устаревших и вышедших из моды) в общем объеме товарных запасов.

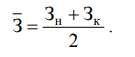

3. Средние запасы за конкретный период времени. В зависимости от объема информации средние запасы могут быть рассчитаны по формуле простой средней арифметической и среднехронологической. Если имеются данные о фактическом объеме запасов на начало (Зн) и конец (Зк) периода, то используется формула средняя арифметическая простая

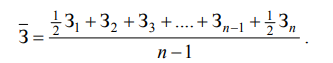

Если собраны данные о товарных запасах на начало (конец) месяца за более длительный промежуток времени (квартал, полугодие, год), то используется формула среднехронологическая

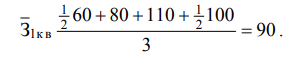

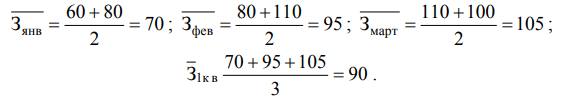

Пример. Остатки запасов на 01.01 составляют 60 тыс. р., на 01.02 – 80, на 01.03 – 110, на 01.04 – 100. Рассчитать средние остатки запасов за 1 квартал. Проведем расчет по формуле средней хронологической

Кроме того, можно сначала рассчитать средние остатки за каждый месяц, а потом использовать формулу среднюю арифметическую простую

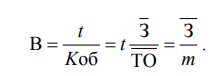

4. Обеспеченность работы предприятия (товарооборота) запасами (уровень запасов в днях). Данный показатель отражает число дней работы предприятия, на которые хватит запасов до момента их полного истощения. Однако это не означает, что необходимо дожидаться этого момента; обновление (восстановление) запаса товаров должно быть проведено заранее, с тем чтобы производственный (торговый) процесс не прерывался

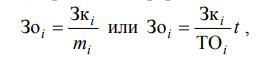

где Зоi – обеспеченность запасами i-го товара, в днях; mi – однодневный товарооборот i-го товара; ТОi – товарооборот i-го товара; t – количество дней в анализируемом периоде.

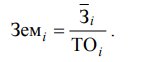

5. Запасоемкость. Данный показатель показывает, сколько запасов приходится на единицу товарооборота

6. Товарооборачиваемость. Согласно п. 129 стандарта «Торговля» товарооборачиваемость – время обращения среднего товарного запаса за определенный период, время, необходимое для полного обновления товарных запасов. Товарооборачиваемость также измеряется скоростью товарного обращения в виде числа оборотов, которые совершает средний товарный запас за период. Таким образом, товарооборачиваемость характеризуется двумя показателями: скоростью товарного обращения (коэффициент оборачиваемости) и продолжительность одного оборота.

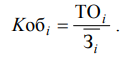

Скорость товарного обращения (Kоб) измеряется в количестве оборотов товарной массы (т.е. среднего запаса товара) за анализируемый период, т.е. коэффициент оборачиваемости показывает сколько оборотов совершили запасы за период

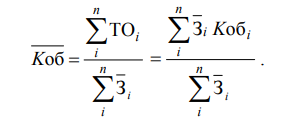

Скорость товарооборота находится в зависимости от продолжительности исследуемого периода. Суммирование скорости товарного обращения как во времени, так и пространстве является недопустимым, так как это качественный показатель. Общий для всех товаров, как и для всех отрезков времени, предприятий и регионов размер скорости рассчитывается как средняя арифметическая взвешенная

Данная формула была получена на основе следующей выведенной зависимости по каждому отдельному i-му товару: ТОi = Kобi Зi т.е. товарооборот i-го товара равен произведению скорости этого товара на его же средние запасы. Время (продолжительность) одного оборота (В) характеризует в среднем число дней, в течение которых товар находился в форме запаса.

7. Рентабельность запасов определяется отношением прибыли от продаж к средней за период величине запасов. С ростом этого показателя повышается эффективность использования запасов по конечному результату – прибыли. Рост запасов (затоваривание) приводит к снижению рентабельности. Увеличение прибыли обеспечивает повышение рентабельности.

1.4 Методы оценки оптимальности товарных запасов.

На предприятии в наличии должен быть оптимальный запас, обеспечивающий бесперебойную работу при заданном минимуме затрат. Значительное его превышение ведет к ненужному омертвлению средств, а слишком маленький запас грозит потерей прибыли и клиентов из-за неудовлетворенного во время спроса.

Оптимизация запасов осуществляется по двум основным критериям: во-первых, минимизация издержек, во-вторых – максимизация удовлетворения спроса. Существуют различные методы оценки оптимальности запасов (опытностатистические, экономико-математические, технико-экономические и др.), но общее у них то, что итогом является получение такого запаса (в сумме или днях), который бы обеспечил бесперебойную работу предприятия при минимуме затрат. Рассмотрим некоторые из этих методов более подробно.

Опытно-статистический метод (метод экспертных оценок или эвристический метод), основан на анализе статистической отчетности о запасах. Причем чем детальнее анализ, точнее представление об уровне, структуре, динамике и оборачиваемости товарных запасов, тем результативнее работа экономиста или целого отдела по определению их оптимального размера. Определение оптимального размера запаса происходит путем оценки его состояния в прошлом и субъективного понимания перспектив его изменения. Опыт и квалификация экономиста делают результат его работы более приближенным к реальности.

Метод технико-экономических расчетов состоит в том, что объем товарного запаса по каждой ассортиментной позиции разбивается на отдельные элементы:

1. Запас, обеспечивающий время, необходимое на приемку, проверку и подготовку товаров к продаже.

2. Текущий (рабочий) запас, обеспечивающий наличие товарной массы в ассортименте, обеспечивающем постоянный выбор товаров в соответствии с покупательским спросом, т.е. это запас который должен постоянно находиться в торговом зале для показа реализуемых товаров и непосредственного их отпуска покупателям.

3. Запас для обеспечения бесперебойной продажи товаров в период между очередными завозами.

4. Гарантийный (страховой) запас (Зстр), создаваемый для обеспечения бесперебойной работы предприятия при нарушении сроков и размеров поставок товаров, для увеличения в отдельные периоды товарооборота в связи с непредвиденным ростом спроса населения и т.п.

Основные расчеты в рамках нормирования запасов проводят по второй и третьей составляющей товарного запаса, которые составляют так называемый торговый запас. Для определения рабочего запаса по каждой группе или наименованию товаров устанавливают количество ассортиментных разновидностей, которыми планирует торговать предприятие, и среднюю цену за единицу товара (по наименованиям товаров берется не средняя, а фактическая соответствующая цена).

Затем к произведению количества ассортиментных разновидностей и цены прибавляют сумму среднедневного оборота. Полученная сумма является нормативом рабочего запаса в денежном выражении. Норматив в днях оборота получают делением норматива в денежном выражении на среднедневной оборот по данной группе или наименованию товаров. Запас для обеспечения бесперебойной продажи товаров в период между очередными завозами (запас, обусловленный временем нахождения товаров в пути), устанавливают по каждой группе или каждому наименованию товаров исходя из частоты завоза, которая определяется по договорам с поставщиками.

1.5 АВС-анализ в управлении запасами.

Управление запасами затрагивает большое количество различных объектов: широкий ассортимент товарных запасов, разнообразные грузы и т.д. При этом предприниматель получает не равноценные результаты от этих объектов. Нерационально уделять объектам, играющим незначительную роль в деятельности предприятия, то же внимание, что и объектам первостепенной важности – принцип Парето 20/80: лишь пятая часть (20 %) от всего количества объектов, с которыми приходится иметь дело, дает примерно 80 % результатов этого дела. Вклад остальных 80 % объектов составляет только 20 % общего результата.

Например, в торговле 20 % наименований товаров дает, как правило, 80 % прибыли предприятия, остальные 80 % наименований товара – лишь необходимое дополнение, обязательный ассортимент. Однако у правила 80/20 есть и модификация: 80/20/30 – 20 % объектов приносят 80 % результата, половина которого теряется из-за 30 % наименее выгодных объектов.

Обычно согласно принципу Парето множество управляемых объектов делят на две неодинаковые части. Широко применяемый метод АВС предлагает более глубокое разделение – на три части. При этом предварительно все управляемые объекты необходимо оценить по степени вклада в результат деятельности.

АВС-анализ используют с целью сокращения величины запасов, количества перемещений на складе, общего увеличения выручки, прибыли на предприятии и т.п. Применяя метод АВС, следует сосредоточиться на наиболее значимых объектах с точки зрения обозначенной цели.

Порядок проведения анализа АВС.

1. Формирование цели анализа.

2. Идентификация объектов управления, анализируемых методом АВС.

3. Выделение признака, на основе которого будет осуществлена классификация объектов управления.

4. Оценка объектов управления по выделенному классификационному признаку.

5. Группировка объектов управления в порядке убывания значения признака.

6. Разделение совокупности объектов управления на три группы: А, В и С.

7. Построение кривой АВС. При этом по оси Х откладывают объекты управления в порядке убывания значимости их вклада в конечный результат, выраженные в процентах к общему количеству объектов. По оси Y отмечают вклад каждого объекта в конечный результат, исчисленный нарастающим итогом, также выраженный в процентах.

В качестве признака, на основе которого осуществляется классификация запасов, могут выступать: объем использования (потребления) номенклатурных позиций в натуральном или стоимостном выражении, цена единицы номенклатурной позиции, количество заказов на номенклатурную позицию, прибыль, доступность ресурсов для ее производства, длительность производственного цикла, требования к хранению номенклатурной позиции (к температурному режиму, влажности и проч.), риск воровства, срок хранения, издержки вследствие отсутствия номенклатурной позиции на складе в требуемый момент времени и т. п.

1.6 Основные решения при управлении запасами.

Основной задачей управления запасами является инвестирование средств в запасы таким образом, чтобы достичь стратегических целей бизнеса. В условиях рыночной экономики менеджеры служб снабжения и сбыта предприятия, сотрудники плановой и финансовой служб, руководство предприятия должны стремиться к эффективному управлению движением материальных и финансовых ресурсов – управлению процессами снабжения и сбыта, запасами. Они должны своевременно предупреждать о появлении дефицитных позиций по товарно-материальным ценностям на предприятии, которые грозят нарушить бесперебойность организации процесса производства и реализации продукции, выявлять излишние запасы материальных ресурсов с целью определения возможности их реализации.

Учитывая потенциальное значение запасов, исследование системы управления запасами должно включать следующие вопросы:

− какой уровень запасов необходимо иметь на каждом предприятии для обеспечения требуемого уровня обслуживания потребителя;

− в чем состоит компромисс между уровнем обслуживания потребителя и уровнем запасов на предприятии;

− какие объемы запасов должны быть созданы на каждой стадии логистического и производственного процесса;

− каков оптимальный объем заказываемой партии товаров;

− как (с какой периодичностью) необходимо контролировать уровень запасов;

− когда необходимо делать очередной заказ на поставку партии товаров;

− у какого поставщика целесообразно разместить заказ;

− как и где следует размещать страховые запасы;

− должны ли товары отгружаться непосредственно с предприятия;

− как меняются затраты на содержание запасов в зависимости от изменения числа складов;

− каково значение компромисса между выбранным способом транспортировки и запасами и др. В следующих разделах можно будет найти ответы на большинство этих вопросов.

2. Системы управления запасами на предприятии

2.1 Основные регулирующие параметры систем управления запасами.

В логистической системе большое значение имеет выбор оптимальной тактики заказа материальных ресурсов. Оптимальная система управления запасами предусматривает выбор тактики заказов так, чтобы склад предприятия не стал местом концентрации запасов, но и не возникали необоснованно большие издержки из-за отсутствия продукции.

Системы управления запасами проектируются с целью непрерывного обеспечения потребителя каким-либо видом материального ресурса. Реализация этой цели достигается решением следующих задач: − учет текущего уровня запаса (Jф);

− определение размера страхового (гарантийного, резервного) запаса (В);

− расчет размера заказа (g);

− определение интервала времени между заказами (R);

− определение времени пополнения запаса.

Уровень запасов на предприятиях можно контролировать постоянно, а также с большей или меньшей периодичностью. Постоянный контроль реализуется при помощи организации компьютерного учета поступления и реализации товаров (балансовый метод учета запасов) или при помощи автоматизированной системы контроля уровня запасов. Периодический контроль реализуется путем проведения периодических инвентаризаций запасов.

Страховой запас позволяет удовлетворить потребность в запасе на случай непредвиденного увеличения спроса и на время предполагаемой задержки поставки, под которой понимается максимально возможная задержка.

Размер заказываемой партии товаров может быть всегда одинаковый или каждый раз разный. Постоянный размер заказываемой партии товаров обычно выбирается, если поставщиком налагаются определенные ограничения на минимальный размер партии поставки и, кроме того, данный постоянный размер должен соответствовать оптимальному размеру заказа (gопт). Оптимальный размер заказа позволяет минимизировать совокупные затраты на хранение запаса и повторение заказа. Более подробно расчет оптимального размера заказа будет рассмотрен в следующем параграфе.

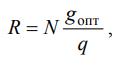

Интервал времени между заказами обычно определяют с учетом оптимального размера заказа

где N – количество рабочих дней за период; q – потребность в заказываемом продукте за период; gопт – оптимальный размер заказа. Полученный интервал времени между заказами не может рассматриваться как обязательный к применению. Он должен быть скорректирован на основе экспертных оценок. Например, при полученном расчетном результате (5 дней) возможно использовать интервал в 7 дней, чтобы производить заказы 1 раз в неделю.

Пополнять запасы предприятие может или через равные промежутки времени R или при достижении запасом порогового уровня Р, который выбирается так, чтобы в нормальной, рабочей ситуации за время доставки запас не опустился ниже страхового уровня. При расчете порогового уровня задержка поставки не учитывается.

Перед проектированием системы управления запасами вся номенклатура запасов товарно-материальных ценностей, используемых в процессе производства, а также ассортимент реализуемых на предприятии товаров должны быть проанализированы с целью выявления наиболее значимых для деятельности предприятия номенклатурных (ассортиментных) позиций. Сущность этого анализа заключается в том, что производится классификация всех номенклатурных позиций, и для каждой выделенной категории формируются свои методики управления запасами. Обычно прибегают к трехступенчатому ранжированию номенклатурных позиций, т.е. проводят так называемый АВС-анализ. Применяя метод АВС, следует сосредоточиться на наиболее значимых объектах с точки зрения обозначенной цели. Для наиболее значимых товаров, дефицит которых может повлечь за собой серьезные последствия, необходимо организовать непрерывный контроль запасов и быструю доставку товаров с целью недопущения дефицита.

Применяемые методы управления запасами можно классифицировать по следующим признакам:

− порядок контроля запасов;

− периодический или непрерывный;

− наличие или отсутствие порогового уровня запаса;

− размер заказа: постоянный или всегда разный;

− интервал между заказами: постоянный или разный.

Изменяя эти и некоторые другие параметры, получают различные системы управления запасами.

Но все же основным признаком классификации систем управления запасами следует считать порядок контроля наличия запасов. И здесь первым видом систем являются системы с периодическим обновлением данных о запасах. При их применении производится периодический подсчет фактических запасов, данные о движении запасов (приходование, отпуск и др.) не всегда фиксируются в системе. Эти системы просты в эксплуатации, не требовательны к ресурсам предприятия, необходимым для ее поддержки. Однако у них есть серьезный недостаток: невозможно получить информацию о фактических остатках запасах в любой момент времени и отследить движение запасов.

Этого недостатка лишен второй вид систем управления запасами: системы с непрерывным обновлением данных. В них операции с запасами фиксируются в информационной системе по их возникновении, регулярно формируются отчеты о запасах, периодически проводится инвентаризация. Данный вид систем позволяет проследить движение запасов и получать информацию об их состоянии и наличии в любой момент времени. Такого типа системы используются для номенклатурных позиций класса А, т.е. для наиболее значимых для предприятия.

2.2 Расчет оптимального размера заказываемой партии.

Оптимальный размер партии поставляемых товаров и, соответственно оптимальная частота завоза зависят от следующих факторов:

− объем спроса;

− транспортно-заготовительные расходы;

− расходы по хранению запасов.

Эти факторы тесно взаимосвязаны между собой. Так, желание максимально сэкономить затраты на хранение запасов вызывает рост затрат на оформление и доставку заказов. Экономия затрат на повторение заказа приводит к потерям, связанным с содержанием излишних складских помещений, и, кроме того, снижает уровень обслуживания потребителя. При максимальной загрузке складских помещений значительно увеличиваются затраты на хранение запасов, более вероятен риск появления неликвидных запасов. Следует учитывать, что интересы отдельных служб внутри организации в отношении политики формирования запасов могут существенно различаться. Так, служба материально-технического снабжения заинтересована, как правило, в закупках по возможности большего количества ресурсов, так как это позволяет добиться лучших условий поставки расчетов, а также избежать претензий производственных подразделений по поводу несвоевременного снабжения. Производственные подразделения также заинтересованы в значительных запасах, так как это позволяет быстро реагировать на поступающие заказы. С точки зрения службы сбыта большие запасы – это средство конкурентной борьбы за покупателя. Но в то же время с позиции финансового отдела, отвечающего за рациональность управления финансовыми потоками организации, большие объемы заказов и, следовательно, значительные запасы означают рост расходов по их содержанию, обслуживанию и финансированию.

Критерием оптимальности размера заказываемой партии является минимум общих издержек управления запасами, которые состоят из издержек выполнения заказа и издержек хранения запасов. И те, и другие зависят от размера заказа, однако, характер этой зависимости разный. Рассмотрим их поведение более подробно.

1. Издержки выполнения заказа (транспортно-заготовительные расходы) – это накладные расходы, связанные с реализацией заказа и зависящие от размера заказа. Издержки выполнения заказа на партию (С0) определяют делением транспортно-заготовительных расходов прошлого периода (на основе смет транспортно-заготовительных расходов) на число размещенных за этот период заказов. Смета транспортно-заготовительных расходов включает в себя следующие затраты: затраты, связанные с оформлением договора поставки (командировки, представительские расходы на проведение переговоров, затраты на разработку условия поставки, стоимость форм документов, затраты на выпуск каталогов и проч.), затраты на страхование, затраты на транспортирование, стоимость контроля исполнения заказа и прочее.

2. Издержки хранения запасов включают в себя расходы, связанные с физическим содержанием товаров на складе, и возможные проценты на капитал, вложенный в запасы. Они выражаются в процентах от закупочной цены за определенное время (i).

3.Система управления запасами

3.1 Система с фиксированным размером заказа при непрерывной проверке фактического уровня запасов (с пороговым уровнем запаса)

Данная система управления запасами подразумевает поступление материалов равными, заранее определенными партиями через различные промежутки времени. При работе данной системы в момент достижения запасом порогового значения (точки заказа Р) заказывается партия постоянного объема. После размещения заказа запас продолжает уменьшаться, так как заказанный товар привозят не сразу, а через промежуток времени L.

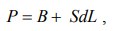

Пороговый уровень запаса – этот тот уровень запаса, при достижении которого производится очередной заказ. Величина запаса в точке заказа выбирается такая, чтобы в нормальной, рабочей ситуации за время транспортировки (доставки) L запас не опустился ниже страхового B. При расчете порогового уровня возможная задержка поставки не учитывается. Пороговый уровень запаса рассчитывается по следующей формуле

где В – величина страхового (резервного, гарантированного) запаса; Sd – среднесуточный сбыт (потребление); L – время доставки заказа; SdL – объем запасов необходимый для покрытия времени транспортировки. Точка заказа Р является как бы "плавающей" – она зависит от ежедневного потребления и времени доставки заказа и при изменении данных параметров подлежит пересчету.

Данная система управления запасами требует непрерывного контроля за фактическим уровнем запасов (постоянный ежедневный учет уровня запасов и его краткосрочный прогноз) с тем, чтобы не был упущен момент заказа. При наличии широкой номенклатуры материалов (ассортимента – для торгового предприятия) необходимым условием непрерывного учета уровня запаса, т.е. условием применения данной системы, является использование технологии автоматической идентификации штриховых кодов.

Размер заказа g обычно определяют заранее по формуле Вильсона, он соответствует заказу, обеспечивающему минимум общих издержек управления запасами. В практике зачастую возникает ситуация, когда размер заказа определяется по каким-либо частным организационным соображениям, например, удобство транспортировки. Очень часто данная система управления запасами используется, если поставщик налагает ограничения на минимальный размер партии поставки.

Максимальная величина запаса может несколько колебаться в зависимости от фактического потребления запаса в период между подачей заказа и поступлением партии товаров.

Система с фиксированным размером заказа позволяет работать в условиях сравнительно низкого запаса, защищая в то же время, предприятие от дефицита за счет наличия страхового запаса (если же спрос непредвиденно увеличится за время поставки или же будет нарушен срок поставки, то начинает работать страховой запас). Системы с фиксированным размером заказа при непрерывной проверке фактического уровня запасов целесообразно применять в следующих ситуациях.

1. Большие потери от отсутствия запасов. Данная система обычно используется не для всех материалов, а только для наиболее важных, ценных материалов, дефицит которых недопустим.

2. Большие затраты на содержание запасов, так как она позволяет работать в условиях сравнительно низкого запаса.

3. Высокая степень неопределенности спроса (т.е. спрос на товар плохо прогнозируется).

Преимущества системы с фиксированным размером заказа при непрерывной проверке фактического уровня запасов:

− постоянная величина заказа, что снижает часть логистических издержек;

− меньший уровень максимального желательного запаса;

− экономия затрат на содержание запасов на складе за счет сокращения площадей под запасы и отвлекаемых финансовых ресурсов;

− защита от дефицита. Основным недостатком данной системы является ведение постоянного контроля наличия запасов на складе.

Итак, рассматриваемую систему целесообразно использовать в случаях, когда спрос на товары обладает высокой степенью неопределенности и отсутствие запасов влечет за собой большие потери. Большие потери могут возникать либо в случае непредвиденного сильного увеличения спроса на продукцию, либо в случае, если товар стоит дорого и его отсутствие влечет за собой большой объем упущенной прибыли. Например, это может быть сложная дорогостоящая бытовая техника. С одной стороны ее продажи приносят достаточный доход, и отсутствие необходимого товара грозит потерей значительных сумм прибыли. С другой стороны, сложная бытовая техника быстро устаревает, и создание излишних запасов может привести к невостребованности товара.

3.2 Основы проектирования эффективной логистической системы управления запасами

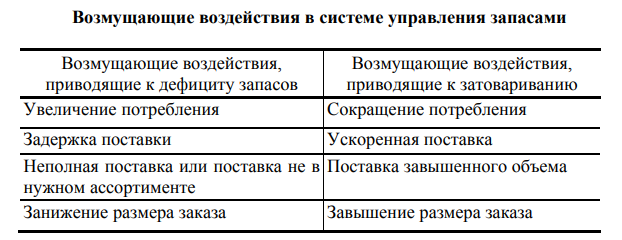

Рассмотренные в предыдущем параграфе системы управления запасами (с фиксированным размером заказов, с фиксированным интервалом времени между заказами, с установленной периодичностью пополнения запасов до постоянного уровня и др.) проектируются с целью непрерывного обеспечения предприятия материальными ресурсами. Каждая из них только в определенной степени оптимально реагирует на различные возмущающие воздействия, в качестве которых могут выступать:

– изменение интенсивности потребления в ту или другую сторону;

– задержка или ускорение поставки;

– поставка незапланированного объема заказа;

– ошибки учета фактического запаса, ведущие к неправильному определению размера заказа. Довольно часто имеют место многообразные сочетания возмущающих воздействий, отклоняющих систему управления запасами от нормального функционирования. В табл. 3 в левом столбце приведены возмущающие воздействия, приводящие систему в состояние дефицита материальных запасов, а в правом столбце – возмущающие воздействия, приводящие к затовариванию (возможному дефициту складских площадей). Правый и левый столбцы отражают ситуацию крайне неблагоприятного суммарного воздействия на систему. Более вероятно разнообразное сочетание воздействий, наименованных в правом и левом столбце. Эта вероятность зависит от конкретных условий функционирования системы управления запасами.

В рассмотренных ранее системах управления запасами, несмотря на ориентацию их на стабильные условия функционирования, предусмотрена возможность сглаживания сбоев поставки и потребления. Однако одни системы лучше реагируют на одни возмущающие воздействия, а другие – на другие. Таким образом, рассмотренные системы управления запасами применимы лишь к весьма ограниченному спектру условий функционирования и взаимодействия поставщиков и потребителей.

Повышение эффективности использования систем управления запасами в логистической системе организации приводит к необходимости выбора оптимальной системы управления запасами. Для осуществления выбора целесообразно использовать следующую методику:

1. Подготовка исходных данных для проектирования логистической системы управления запасами на основе экспертного опроса специалистов организаций – поставщиков и организаций – потребителей. На данном этапе собираются по каждой закупаемой позиции следующие данные: габаритные характеристики товара, необходимое количество, цена, принятый и желательный интервал времени между заказами, время поставки, возможная задержка поставки, принятый, желательный для поставщика (потребителя) и максимальный размер заказа

2. Расчет оптимального размера заказа для всех комплектующих

3. Сопоставление по всем комплектующим оптимального размера заказа с принятой и желательной партиями поставки. Необходимо обосновать выбор размера заказа для дальнейших расчетов. В случае значительного (более чем в 1,5 – 2 раза) расхождения оптимальной, принятой и желательной партий поставки дальнейшие расчеты по комплектующему следует вести отдельно для каждого размера партии поставки. Возможно использование средних величин принятой и желательной партий или оптимальной и желательной партий поставки.

4. Моделирование поведения различных систем управления запасами:

4.1. Проведение необходимых расчетов по моделированию поведения различных систем по всем комплектующим и всем вариантам размера заказа.

4.2. Построение графиков движения запасов по всем комплектующим и по всем вариантам размера заказа для случаев:

4.2.1. отсутствия задержек поставок;

4.2.2. наличия единичного сбоя поставки;

4.2.3. наличия неоднократных сбоев поставок и других возмущающих воздействий.

4.3. Оценка срока возврата системы в нормальное состояние (с наличием полного объема гарантийного запаса) для случаев 4.2.2 и 4.2.3.

4.4. Определение максимального количества сбоев поставки, которое может выдержать система без выхода в дефицитное состояние для случая 4.2.3.

4.5. Определение максимального срока неоднократной задержки поставки, которой может выдержать система без выхода в дефицитное состояние для случая 4.2.3.

4.6. Сравнение различных систем с различным размером заказа для каждого комплектующего.

5. Выбор логистической системы управления запасами комплектующих узлов и деталей.

5.1. Используя результаты п. 4, выбор для каждого комплектующего предпочтительной системы управления запасами.

5.2. Для систем управления запасами, выбранных в п. 5.1, рассмотрение возможности появления сбоев в потреблении запасов. Построение графиков движения запасов, иллюстрирующих все возможные ситуации, и разработка рекомендаций по поддержанию системы в нормальном состоянии (при наличии полного объема гарантийного запаса).

6. Разработка инструкции по контролю за состоянием логистической системы управления запасами для каждого комплектующего (или, при возможности, для групп комплектующих). Инструкция предназначена для работников, ведущих учет, контроль и управление запасами. Она должна содержать конкретные указания по определению моментов заказа и размеров заказа для каждого возможного случая функционирования системы запасов.

Управления запасами в каналах распределения

Задачи решаемые в процессе распределения товаров

Под распределением следует понимать, во-первых, согласованное или систематическое размещение и доставку товаров, во-вторых, весь комплекс операций, осуществляемый в целях доставки товаров и услуг в распоряжение потребителей.

Процесс распределения изучают в рамках двух научных дисциплин: маркетинг и логистика, а именно, распределительная логистика.

Согласно одному из существующих определений маркетинг – это деятельность по обеспечению наличия нужных товаров и услуг для нужной аудитории в нужном месте, в нужное время, по подходящей цене при осуществлении необходимой коммуникации и мер по стимулированию сбыта. Маркетинг представляет собой систему управления, позволяющую приспосабливать производство к требованиям рынка в целях обеспечения выгодной продажи товаров. При реализации концепции маркетинга разрабатывается и внедряется комплекс маркетинга ("4р"), состоящий из четырех основных составляющих: товарная политика (product), ценовая политика (price), политика распределения (place) и политика продвижения (promotion). Как раз в рамках третьей составляющей комплекса маркетинга логистика и маркетинг тесно переплетаются. Маркетинг был востребован практикой в связи с возникшими трудностями со сбытом товаров, в более ранний период, чем логистика. Но позднее фирмы, применяя только концепцию маркетинга, не могли добиться существенного конкурентного преимущества и, вследствие этого была востребована логистика. В сегодняшних условиях выявленный маркетингом спрос должен своевременно удовлетворяться посредством быстрой и точной поставки ("технология быстрого ответа"), а это возможно лишь при налаженной системе логистики. Логистика дополняет и развивает маркетинг, увязывая потребителя, транспорт и поставщика в мобильную, согласованную систему. Маркетинг отслеживает и определяет возникший спрос, т.е. отвечает на вопросы: какой товар нужен, где, когда, в каком количестве и какого качества. Логистика обеспечивает физическое продвижение востребованной товарной массы к потребителю. Логистическая интеграция позволяет осуществить поставку требуемого товара в нужное место в нужное время с минимальными затратами.

В рамках логистики выделяют несколько ее видов и в том числе распределительную логистику. Распределительную логистику иногда называют маркетинг – логистикой, говоря, что она охватывает деятельность по планированию, выполнению и контролю физического перемещения материалов, готовых изделий и относящейся к ним информации от места их производства к месту их потребления с целью удовлетворения нужд потребителей и получения прибыли.

В целом в процессе распределения продукции должны решаться следующие задачи:

– исследование и прогноз требований потребителей, анализ и оценка преимуществ фирм– конкурентов;

– оптимизация портфеля заказов;

– заключение договоров с заказчиками на поставку продукции, организация получения и обработки заказов;

– обеспечение ритмичности и соблюдение планомерности реализации продукции;

– выбор схемы распределения материального потока, т.е. определение по какому маршруту направить продукцию;

– организация сети складов;

– определение оптимального количества распределительных центров (складов) на обслуживаемой территории;

– определение оптимального места расположения распределительного центра (склада) на обслуживаемой территории.

– организация хранения готовой продукции на складах фирмы, расположенных за пределами ее территории;

– организация транспортировки готовой продукции;

– изучение и удовлетворение потребностей в логистическом сервисе, в том числе организация послереализационного обслуживания;

– выбор вида упаковки, принятие решения о комплектации, а также организация выполнения других операций, непосредственно предшествующих отгрузке;

– организация отгрузки продукции и контроль над выполнением договорных обязательств с партнерами;

– формирование и совершенствование системы информационного обеспечения.

В целом, среди задач управления запасами в каналах распределения можно выделить три большие группы: во – первых, задача построения канала распределения, т.е. определение по какому пути товары пойдут от производителя к потребителю, во – вторых, проектирование и построение складской системы и, в – третьих, организация доставки товаров потребителям. Далее будут рассмотрены отдельные задачи, решаемые в процессе распределения готовой продукции.

Организация доставки товаров потребителям

Решения относительно транспортировки товаров оказывают решающее влияние на издержки управления запасами в каналах распределения. От транспортной организации, услугами которой будет пользоваться фирма, зависит уровень цен на ее товары, своевременность их доставки и состояние товаров в момент их прибытия в пункт назначения. В конечном счете, все эти факторы влияют на удовлетворенность покупателя.

В процессе доставки товаров потребителям необходимо организовать перемещение требуемого количества товара в нужную точку, оптимальным маршрутом за требуемое время и с наименьшими издержками.

Для доставки товаров можно использовать следующие виды транспорта: железнодорожный, морской, речной, автомобильный, воздушный и трубопроводный. Каждый из этих видов транспорта представляет собой совокупность средств и путей сообщения, а также различных технических устройств и сооружений, обеспечивающих нормальную эффективную работу всех отраслей народного хозяйства.

На выбор вида транспорта влияют следующие характеристики:

– характер груза (вес, объем, консистенция);

– количество отправляемых партий;

– срочность доставки груза заказчику;

– местонахождение пункта назначения с учетом погодных, климатических, сезонных характеристик;

– расстояние, на которое перевозится груз;

– ценность груза;

– близость расположения точки доставки к транспортным коммуникациям и др.

Основой выбора вида транспорта, оптимального для конкретной перевозки, служит информация о характерных особенностях различных видов транспорта.

ЗАКЛЮЧЕНИЕ

Товарные запасы представляют собой уже готовую продукцию предназначенную для конечного потребителя, а также запасы находящиеся на пути следования товара от поставщика к потребителю, т.е. на предприятиях оптовой, мелкооптовой и розничной торговли, в заготовительных организациях и запасы в пути.

В настоящее время определение количества необходимого для заказа товара чаще всего подсчитывается на основании объема продаж за предыдущие периоды методом усреднения. Для более корректного планирования ассортимента используются подходы, базирующиеся на классификации товарооборота и товарных запасов, измеряемых в единицах реализации или запаса (ABC-анализ), и их классификации по структуре потребления (XYZ-анализ). Методы широко используется в западных странах на протяжении уже нескольких десятилетий. С помощью ABCанализа осуществляется классификация или распределение существующей совокупности соответственно избранным критериям на три группы, а именно, А, В и С. Даная классификация показывает одновременно ранг и позволяет выделить основные пункты, особенно важные для целенаправленных мероприятий управления. Как правило, используют два критерия. Они могут быть разными: с одной стороны количество позиций номенклатур то- варов; с другой – товарооборот, стоимость запасов, объем потребления товаров, затраты, доход и т.п.

Развитием АВС-анализа является его комбинирование с XYZ-анализом, базирующимся на тех же принципах, что и ABC-анализ. Использование данных методов позволяет выявить стабильно продающиеся позиции и, используя эти данные, планировать товарные запасы, что, в свою очередь, позволит снизить риски финансовых потерь, связанных с дефицитом, избытком товаров на складе, потерей потенциальных клиентов, негативным влиянием человеческого фактора и др. 62 В ходе проведенного в работе анализа были выделены основные проблемы управления запасами предприятия. Сделан вывод о том, что данные проблемы связаны с неэффективной организацией и планированием сбыта продукции предприятия.

В целом проведенное исследование позволяет сделать следующий вывод: в основе управления торговой организацией должен лежать целенаправленный поиск и организация работы по повышению формирования и использование запасов.

Список литературы:

1. Гаджинский, А.М. Логистика / А.М. Гаджинский. – М. : Дашков и К, 2003. – 408 с.

2. Основы маркетинга / Ф. Котлер, Г. Армстронг, Д. Сондерс, В. Вонг. – М. ; СПб. : Вильямс, 2003. – 944 с.

3. Логистика : учебник / под ред. Б.А. Аникина. – М. : ИНФРА-М, 2000. – 208 с.

4. Модели и методы теории логистики / под ред. В.С. Лукинского. – СПб. : Питер, 2003. – 176 с.

5. Неруш, Ю.М. Логистика / Ю.М. Неруш. – М. : ЮНИТИ-ДАНА, 2000. – 389 с.

6. Савицкая, Г.В. Анализ хозяйственной деятельности предприятия / Г.В. Савицкая. – М. : ИНФРА-М, 2005. – 425 с.

7. Статистика рынка товаров и услуг : учебник / под ред. Н.К. Белявского. – М. : Юристъ-Гардарика, 2004. – 656 с.

8. Степанов, В.И. Логистика / В.И. Степанов. – М. : ТК Велби Проспект, 2006. – 488 с

- Понятие и условия назначения пособия по безработице (Порядок и условия признания граждан безработными)

- Сходство и отличие требований права и морали

- Управление конфликтами в социально-экономических системах (Теоретические аспекты конфликтов)

- Управление поведением в конфликтных ситуациях (Теоретические основы проблемы управления конфликтами)

- ИНТЕРНЕТ-МАРКЕТИНГОВЫЕ РЕШЕНИЯ ДЛЯ КОНДИТЕРСКОЙ ( Теоретические аспекты оптимизации продаж компании с применением интернет-технологий )

- Роль рекламы в современном маркетинге (На примере ОАО "МеталлБаза")

- Активные и пассивные операции банков ( ПАССИВНЫЕ ОПЕРАЦИИ КОММЕРЧЕСКИХ БАНКОВ )

- Система бронирования и резервирования в гостиничных предприятиях

- Теоретические основы производительности труда и мотивации работников

- Разработка конфигурации «Продажи» в среде 1С:Предприятие 8.3 (Описание входной информации)

- Моделирование предметной области «Учет предоставленных услуг салоном красоты» с помощью UML

- Особенности алгоритмизации при разработке WEB-приложений.