Складской учёт

Содержание:

Введение

Информационные системы (ИС) в современном понимании - это основанные на средствах вычислительной техники автоматизированные системы, предназначенные для сбора, хранения, обработки, передачи и отображения информации в некоторой предметной области. ИС относятся к классу так называемых сложных систем и их проектирование - это трудоемкий и слабо формализуемый процесс.

Эффективность разработки ИС в решающей степени зависит от соблюдения определенной системы принципов и методик, образующих методологию проектирования ИС. Составной частью методологии является использование моделей для формализации и фиксации информации о предметной области ИС, ее функциях, структуре и составе информационных объектов, которые должны быть представлены в ИС.

В данной работе рассматривается внедрение модуля складского учёта в компании, занимающейся производством мясных полуфабрикатов и готовых мясных продуктов «Мираторг».

В современных условиях предприятия выпускающие пищевую продукцию должны соответствовать требованиям, предъявляемым к ним как законодательством, так и нормам, и правилам принятыми в отрасли. Несоответствие данным требованиям приводит к потере клиентов, штрафам и может привести к закрытию производства.

Современные требования к складскому учёту на пищевых предприятиях включают в себя:

- Обеспечение обратной прослеживаемости от поставки сырья до готовой продукции

- Контроль сроков годности сырья и готовой продукции

- Строгое следование параметрам производственного процесса

- Строгое выполнение спецификаций (рецептур)

- Передача данных о всей производственной цепочке во внешние системы (Меркурий)

Выполнение данных требований невозможно без применения интегрированных информационных систем.

Цели курсовой работы:

- Проектирование информационной системы для складского учёта

- Применение на практике знаний, полученных в процессе изучения курса «Проектирование информационных систем»

- Получение практических навыков создания АИС

- Описание современных технологий складского учёта

Задачи курсовой работы:

- Получение представлений о методах и средствах проектирования современных ИС

- Приобретение навыков использования инструментов моделирования бизнес-процессов

В первом разделе описывается предпроектная стадия создания информационной системы. Раздел содержит общее описание предметной области. Приводится описание выбранной технологии, методов и средств проектирования.

Во втором разделе «Постановка задачи» описаны требования к информационной системе в целом, к функциям и к видам обеспечения, дается постановка задачи.

В третьем разделе «Проектирование ИС» представлены модели IDEF0, диаграммы потока данных DFD.

Внедряемый складской модуль информационной системы реализует следующие функции:

- Приёмка товара с учётом данных партий поставщика, даты производства, сертификатов и генераций уникальных номеров SSCC

- Приёмка с использованием интегрированного оборудования – сканеры, весы, мобильные терминалы.

- Размещение на складах с учётом стратегии размещения в ячейках склада

- Автоматическое создание заданий на выгрузку из склада по событию создания задания на производство

- Проведение инвентаризаций

Для проектирования информационной системы складского учёта используются:

- Метод типового проектирования, так как внедряется ЕРП система

- Метод параметризации, т.е. настройка в соответствии с изменяемыми параметрами

- Инструмент для моделирования процессов MS VISIO

- Для описания бизнес-процессов применяется нотация IDEF0, так как требуется декомпозиция процессов.

Производственный процесс начинается с поступления на склад сырья. Затем сырьё, согласно спецификациям (рецептуре) проходит несколько производственных процессов, таких как: смешивание специй, разделка, подготовка фаршей, производство готового продукта, упаковка, складирование, отгрузка по заказам клиентам. Технологический процесс предприятия заключается в последовательном выполнении шагов на различных стадиях производственного процесса.

Текущий складской учёт реализован с применением системы «Dematic». Замена складской системы необходима по следующим причинам:

- Отсутствие учёта внешних партий поставщиков, контроля отгрузки сырья по срокам хранения.

- Заказы из производства не обрабатываются системой автоматически. Требуется ручное создание заданий на выгрузку.

- Несовместимая с внедряемой системой ЕРП структура данных складского учёта.

- Нет автоматизированного планирования снабжения, на основе данных продаж.

- Отсутствие интеграции с внедряемой ЕРП системой. По этой причине невозможна автоматизация таких процессов как автоматическое создание заданий на выгрузку конкретных партий сырья с учётом партии, сроков годности, поставщиков, мест хранения. Теоретически, разработка интерфейсов по обмену данными возможна, но это потребовало бы значительных затрат времени, так как данные несовместимы со структурой данных ЕРП для применения на следующих этапах производственной цепочки. Поэтому потребовалась бы генерирование дополнительных данных для обеспечения прослеживаемости по всем производственным процессам.

Выше перечисленные недостатки существенно замедляют работу складов, вызывают простои производства, происходят ошибки в выдаче сырья, так как часто выданное сырьё не соответствует параметрам спецификаций.

По результатам анализа предметной области была спроектирована модель бизнес-процессов «как есть» и представлена в нотации IDEF0 (рис. 2.1.)

Рис. 2.1. Контекстная диаграмма текущей ситуации.

Декомпозиция процессов представлена на рисунке 2.2.

На схеме показано, что, в текущей ситуации выполнение этапов осуществляется пользователем системы. Процесс «Приёмка товара» выполняется без применения сканеров. Процесс «Размещение на складе» выполняется вручную без применения автоматического расчёта подходящих мест хранения. Процесс «Отгрузка на производство» выполняется с помощью ручного создания заказов на выгрузку на основе распечатанного задания из производства.

Рис. 2.2. Диаграмма декомпозиции этапов складского учёта

Основной объект складского учёта внедряемой информационной системы – это SSCC (serial shipping container code). Это стандарт шифрования и передачи данных, которым пользуются все участники цепи поставок (производители, перевозчики, дистрибьюторы, ритейлеры и т.д.), чтобы отслеживать груз во время перевозки. Каждая логистическая единица получает уникальный SSCC-код, который сопровождает ее до окончания перевозки. Компания-поставщик также включает информацию, которая содержится в SSCC-коде, в предварительное уведомление об отправке (ASN), чтобы принимающая сторона могла оперативнее обработать груз. Основная цель SSCC-кодов – разделить транспортный и информационный потоки в цепи поставок. о количестве единиц товара внутри груза, артикул, срок годности и т.д. SSCC-коды заметно облегчают работу со специфическими для каждого заказчика номенклатурами продукции. Например, они позволяют точнее отслеживать товары, упаковка которых различается от заказа к заказу.

С помощью SSCC-кодов можно передавать все необходимые параметры складского объекта. Объект SSCC может содержать в себе следующую информацию:

- Номер номенклатуры

- Дата партии

- Номер серии

- Срок хранения

- Дата производства

- Склад и место хранения

- Размеры и объёмы

- История проводок

Все действия по перемещению между складами и производственными участками выполняются только с объектом SSCC. Перемещения выполняются при помощи мобильных терминалов, сканеров, путём сканирования этикетки SSCC на паллете коробе или другой упаковке. Для перемещения пользователя система предлагает оптимальный маршрут по складу для сбора заказов. При отгрузке по заказу из производства учитывается срок хранения.

Объект SSCC может быть разделён с созданием нового объекта. Может быть создана структура, включающая основной SSCC и подчинённые SSCC.

Исходные данные получают в процессе поступления товара на склад. При этом вручную или сканированием штрих-кода поставщика, при его наличии, вводятся такие данные как:

- номер партии поставщика

- количество

- дата производства

Автоматически генерируются или принимаются с весов и сканера следующие данные:

- вес, с расчётом нетто

- номер партии поставщика

- SSCC поставщика

- внутренний номер серии.

В заказе фиксируются следующие данные (могут быть импортированы из системы поставщика):

- номер накладной, счёта поставщика

- номер сертификата, вет. свидетельства

Продукцию на склад доставляют автомобильным транспортом. В процессе разгрузки продукция укладывается на деревянные поддоны по определенным правилам. На один поддон укладывается продукция одного наименования с одним и тем же сроком годности. Максимальное количество коробов, располагаемое на одном поддоне, определяется исходя из их размера и веса.

На каждый короб печатается этикетка с штрих-кодом SSCC. На паллету печатается этикетка с основным SSCC. Этикетки содержат следующую информацию:

- код продукта;

- наименование продукта;

- срок годности продукта;

- количество коробов на паллете;

- адрес, в который необходимо поместить паллету.

После формирования поддоны упаковывают пленкой (паллетизируют). Упакованный поддон с продукцией называется паллетой. После этого каждой паллете определяется адрес на складе. Водители электропогрузчиков развозят паллеты по адресам.

По окончании приёмки печатаются документы:

- Акт о разгрузке

- Журнал прихода

Эти документы подтверждают прием продукции на склад.

Акт о разгрузке содержит следующие данные:

- название склада, производящего прием продукции;

- номер акта разгрузки;

- дата приема товара на склад;

- место приемки товара и составления данного акта;

- информация о составе комиссии производившей приемку продукции на склад, а именно:

- оператор (зав. складом) производивший прием продукции на склад;

- водитель автомобиля, доставившего продукцию на склад;

- номер автомобиля, доставившего продукцию на склад;

- название организации, откуда доставлен груз;

- дата и время отправки груза;

- время доставки на склад;

- время окончания разгрузки;

- номер товарно-транспортной накладной, по которой товар был доставлен на склад;

- количество принятых мест (коробов) с указанием даты реализации продукта;

- состояние пломбы на прицепе автомобиля;

- наличие рекламных материалов, оборудования и т.п., не указанных в сопроводительных документах;

Журнал прихода содержит следующие данные:

- номер журнала прихода (совпадает с номером акта о разгрузке);

- дата прихода продукции на склад;

- наименование склада производившего прием продукции;

- наименование организации, откуда была доставлена продукция;

- информацию о приходе товара на склад с учетом разделения товара на паллеты, а именно:

- код товара;

- число коробов на паллете;

- срок годности продукции;

- адрес местонахождения продукции на складе;

- информация об операторе (зав. складом), производившем приемку товара;

Созданные в процессе приёмки объекты SSCC (моно паллеты, паллеты со структурой SSCC) необходимо разместить на складах. Система предлагает пользователю место на складе (стеллажная ячейка) для размещения. Места хранения могут быть назначены для конкретной номенклатуры, группы номенклатуры или рассчитываться на основе заложенных стратегий размещения, таких как:

- Минимальный проход по складу

- Партия к партии

- Товар к товару

- Близкие сроки хранения в максимально близко расположенных ячейках

Задания на подбор товара, на сырьевых складах, могут быть созданы вручную или автоматически на основе производственных заданий. Задания на выгрузку из склада генерируются системой в момент активации производственных заданий на основе спецификаций продукции, которая запланирована к производству. В задании на выгрузку передаются следующие параметры:

- Номер задания на выгрузку

- Номер номенклатуры

- Склад, с которого будет произведена выгрузка

- Количество

- Склад назначения

-

- Процесс инвентаризации

-

Задание на инвентаризацию создаётся в ЕРП системе. В задании передаются следующие параметры:

- Дата инвентаризации

- Тип инвентаризации – по складским местам или по SSCC

- Склад для инвентаризации или номенклатура на определённом складе.

-

- Отчёты

-

Необходимы следующие отчёты:

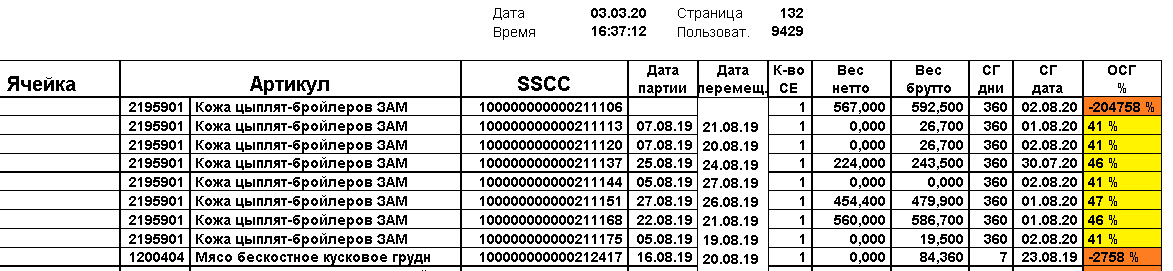

- Отчёт по складским остаткам в разрезе номенклатуры, склада, мест хранения (ячеек), партий, SSCC, сроков хранения

- Отчёт по складским проводкам в разрезе склада, номенклатуры, производственных заданий

- Отчёт по инвентаризации с данными плановых остатков, фактических остатков в разрезе склада, мест хранения, номенклатуры, партий.

- Отчёт по приёмке

Подсистема создания отчётов состоит из модуля настройки отчётов, применимым для всех типов отчётов. Данный модуль позволяет задавать следующие параметры:

- Выборка по всем параметрам складского учёта: SSCC, склад, артикул, дата проводки, дата состояния склада.

- Подключение шаблонов отчётов, предварительно созданных в графическом редакторе.

- Сортировка по всем критериям, связанным со складским учётом.

Примеры отчётов приведены в приложении.

Наиболее широко используемой методологией описания бизнес-процессов является стандарт IDEF0. Подход IDEF0 был разработан на основе методологии структурного анализа и проектирования SADT. С момента

разработки стандарт не претерпел существенных изменений. В настоящее время развитие методологии IDEF0 сопряжено с развитием поддерживающих ее инструментов – программных продуктов для моделирования бизнес-процессов (BPWin, ProCap, IDEF0/EM Tool и др.) Методология IDEF0 предоставляет аналитику прекрасные возможности для описания бизнеса организации на верхнем уровне с акцентом на управлении процессами.

Нотация позволяет отражать в модели процесса обратные связи различного типа: по информации, по управлению, движение материальных ресурсов. Продуманные механизмы декомпозиции модели процесса в IDEF0 позволяют существенно упростить работа аналитика. Следует отметить, что модели в нотации IDEF0 предназначены для описания бизнеса на верхнем уровне. Их основное преимущество состоит в возможности описывать управление процессами организации.

Методология IDEF0 может использоваться для моделирования широкого круга предметных областей. Процесс моделирования какой-либо системы в IDEF0 начинается с построения контекстной диаграммы, т.е. наиболее абстрактного уровня описания системы в целом. Контекстная диаграмма является вершиной древовидной структуры диаграмм и представляет собой самое общее описание системы и ее взаимодействие с внешней средой.

Диаграммы потоков данных (DFD) являются основным средством моделирования функциональных требований к проектируемой системе. С их помощью система представляется в виде иерархии компонентов (процессов),

связанных потоками данных. Главная цель такого представления - продемонстрировать, как каждый процесс преобразует входные данные в выходные, а также выявить отношения между этими процессами.

Контекстная диаграмма модели ИС представлена на рис. 3.1.1.

Рис. 3.1. Контекстная диаграмма модели ИС складского учёта.

Вход представляет собой информацию, преобразуемую функциональным блоком. Для данной модели входной информацией являются данные о товарах и поставщиках, заказы поставщикам, информация о структуре складов, заказы из производства. Управляющим механизмом является уровни доступа, шаблоны отчетов, параметры обработки. Исполняющим механизмами является информационная система и администратор ИС. В качестве выходной информации служат отчеты и БД по складским остаткам и перемещениям.

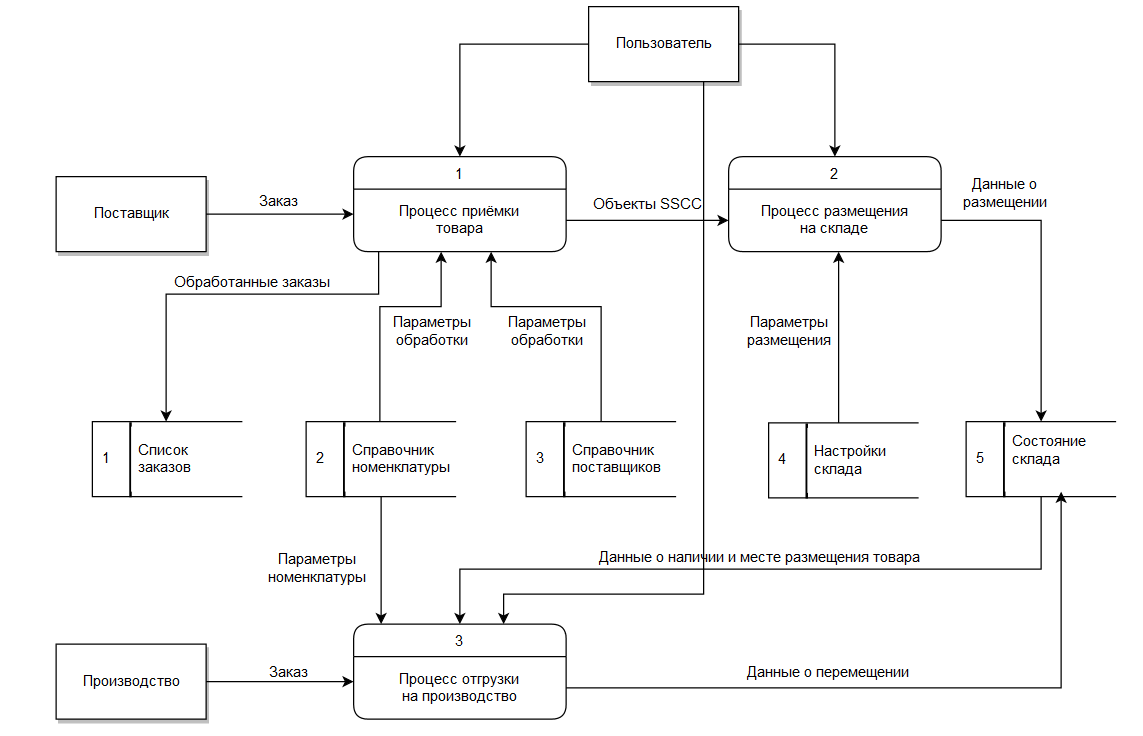

Модель бизнес-процессов представлена на диаграмме в нотации DFD (рис. 3.1.2.)

Рис. 3.1.2. Диаграмма бизнес-процессов складского учёта в нотации DFD.

Процесс поступления товара на склад включает в себя следующие этапы:

- Авторизация пользователя

- Физическая приёмка товара

- Размещение товара на складе

На рис. 3.2. представлена диаграмма IDEF0 процесса поступления товара на склад.

Процесс «Авторизации пользователя» управляется уровнями доступа. Вход в процесс – это имя и пароль пользователя. Ресурсы, выполняющие процесс предоставляются информационной системой. На выходе из процесса получаем предоставленный доступ пользователю.

Процесс «Приёмка товара» выполняется пользователем. На входе в процесс заказ, информация о поставщиках – это условия работы с поставщиками, виды приёмки, информация о товаре – это параметры приёмки товара (взвешивание, сканирование, пересчёт). На выходе данные о принятом товаре записываются в базу данных.

Процесс «Размещение на складе» выполняется информационной системой. Система выбирает подходящий склад, место хранения на основе информации о складах. После завершения размещения, данные записываются в базу данных. Физическое перемещение товара в указанные склад и ячейку склада выполняются пользователем.

Рис. 3.2. Процесс поступления товара на склад.

Этап «Приёмка товара» состоит из трёх функциональных блоков: «Выбор заказа», «Ввод данных по товару», «Печать документов приёмки» (рис. 3.3.).

Рис. 3.3. Диаграмма декомпозиции этапа «Приёмка товара»

Этап «Размещение на складе» состоит из трёх функциональных блоков: «Выбор склада», «Выбор места хранения», «Перемещение объекта SSCC в выбранную ячейку» (рис. 3.4.).

Рис. 3.4. Диаграмма декомпозиции этапа «Размещение на складе»

-

-

- Диаграмма процесса подбора и выгрузки товара со склада

-

Процесс выгрузки товара со склада включает в себя следующие этапы:

- Создание задания на выгрузку

- Поиск товара на складе

- Перемещение товара на указанный в задании склад

На рис. 3.5. представлена диаграмма IDEF0 процесса подбора и выгрузки товара.

Процесс «Создание задания на выгрузку» управляется модулем планирования производства. Вход в процесс – это данные производства (требуемое сырьё, количество, склад назначения). Ресурсы, выполняющие процесс предоставляются информационной системой. На выходе из процесса получаем сформированное задание на выгрузку из склада.

Процесс «Поиск товара на складе» выполняется информационной системой. На входе информация о состоянии склада, свойствах объектов SSCC. На выходе – массив выбранных мест хранения, которые передаются пользователю для подбора.

Процесс «Перемещение товара» выполняется информационной системой. Система предлагает пользователю ячейки склада, из которых необходимо переместить товар. Пользователь, путём санирования ячеек, сообщает системе о том, что товар перемещён. Данные о перемещённом товаре записываются в базу данных.

Водитель погрузчика открывает задание на терминале. В задании указывается номер ячейки, из которой нужно отгрузить паллету или короб. Подтверждением отгрузки является сканирование номера ячейки и выгруженного из ячейки SSCC.

Рис. 3.5. Диаграмма IDEF0 процесса подбора и выгрузки товара.

Этап «Поиск товара на складе» состоит из двух функциональных блоков: «Поиск склада», «Поиск ячейки хранения» (рис. 3.6.).

Рис. 3.6. Диаграмма декомпозиции этапа «Поиск товара на складе»

-

-

- Диаграмма процесса инвентаризации

-

Процесс инвентаризации включает в себя следующие этапы:

- Создание задания на инвентаризацию

- Учёт товара на складе путём сканирования имеющихся объектов складского учёта – SSCC

- Завершение инвентаризации с обновлением данных по складу в БД и печатью отчёта

На рис. 3.7. представлена диаграмма IDEF0 процесса инвентаризации.

Процесс «Создание задания на проведение инвентаризации» управляется параметрами обработки (тип инвентаризации – сканированием SSCC, перевешиванием). На входе информация о складах из базы данных. Создание задания выполняется информационной системой. На выходе, созданное задание на инвентаризацию передаётся пользователю на исполнение.

Процесс «Учёт фактического наличия» выполняется пользователем. На входе информация о товаре в разрезе мест хранения и объектов SSCC. На выходе – данные о фактическом состоянии склада передаются для завершения инвентаризации.

Процесс «Завершение инвентаризации» выполняется информационной системой. Система обновляет данные по состоянию склада в базе данных.

Рис. 3.7. Диаграмма IDEF0 процесса инвентаризации.

Этап «Создание задания на проведение инвентаризации» состоит из трёх функциональных блоков; «Выбор склада», «Блокировка склада для перемещений», «Создание копии склада в БД» (рис. 3.8.).

Рис. 3.8. Диаграмма декомпозиции этапа «Создание задания на проведение инвентаризации»

ЗАКЛЮЧЕНИЕ

В результате внедрения модуля управления складским учётом, компания получила автоматизированное управление складскими процессами. При этом увеличилась скорость работы складов, обеспечена прослеживаемость партий сырья от поставщика до готовой продукции. Стабилизировалось качество готовой продукции, так как параметры сырья соответствуют спецификациям производства. Практически исключены ошибки в работе склада. Склады интегрированы в единую систему управления предприятием.

В ходе выполнения курсовой работы были достигнутые поставленные цели, такие как: применение на практике знаний, полученных в процессе изучения курса «Проектирование ИС» и получение практических навыков создания автоматизированных информационных систем (АИС). Получено подробное описание предметной области, протекающих в ней процессов, используемая информация и в итоге был разработан проект внедрения ЕРП системы, которая позволяет вести складской учёт согласно современным требованиям.

Список используемой литературы

1. Вендров, А.М. Практикум по проектированию программного обеспечения экономических информационных систем/ А.М. Вендров. - М.: Финансы и статистика, 2004.–192 с.

2. Вендров, А.М. CASE-технологии. Современные методы и средства проектирования информационных систем/ А.М. Вендров. - М.: Финансы и статистика, 1998.–176 с.

3. Избачков, Ю.С. Информационные системы. 2-е издание/ Ю.С. Избачков, В.Н. Петров–СПб.: Питер, 2005.–161 с.

4. Марков, А.С. Базы Данных. Введение в теорию и методологию/ А.С. Марков, К.Ю. Лисовский-М.: Финансы и статистика, 2006. – 55 с.

5. Черемных, С.В. Структурный анализ систем: IDEF-технологии. /С.В. Черемных, И.О. Семенов, В.С. Ручкин-М.: Финансы и статистика, 2003.–208 с.

Приложение.

Примеры отчётов

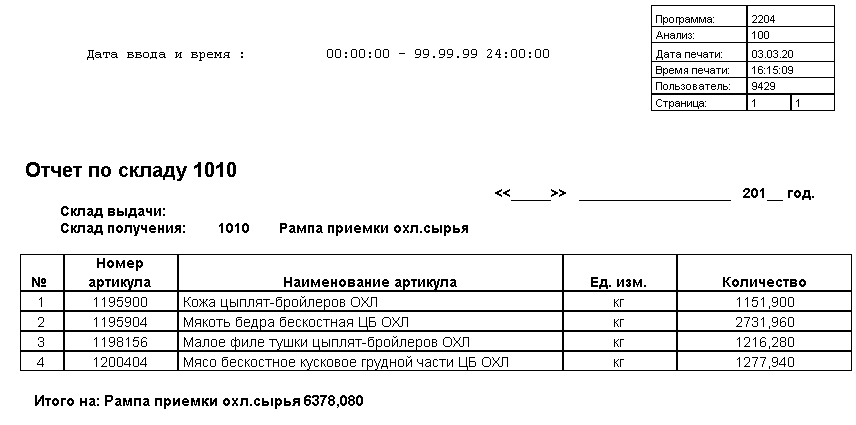

Отчёт о приёмке товара

Отчёт о приёмке отображает поступление сырья от поставщиков.

Возможно выборка по поставщику, дате приёмки.

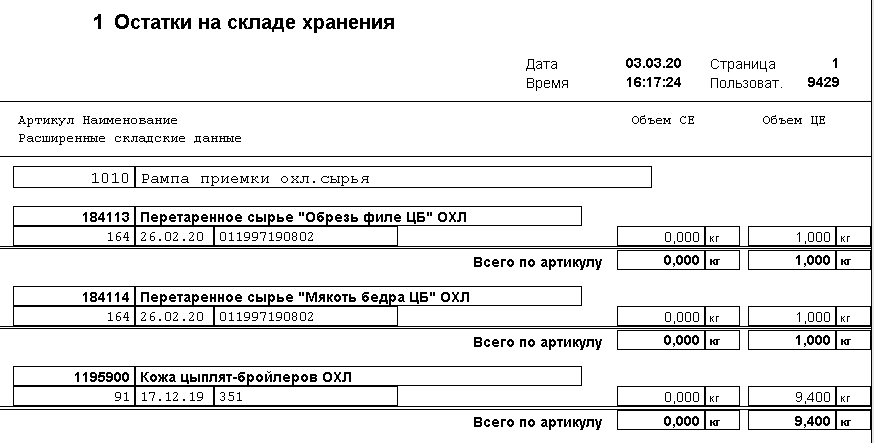

Отчёт по складским остаткам

Отчёт по складским остаткам отображает складское наличие. Возможна выборка по складам, номенклатуре, номеру серии. Отображение в разрезе номенклатуры, SSCC.

- ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПЕРЕВОДА ПУБЛИЦИСТИЧЕСКИХ ТЕКСТОВ

- Сленгизмы в печати.

- Формирование ассортимента товаров на предприятиях торговли (на примере торгового предприятия Кемеровский филиал АО «ДМС»)

- Собственная торговая марка как инструмент коммерческой деятельности (Сущность торговой марки)

- Основы управления деятельностью спортивной организации

- Разработка рекламной кампании на рынке соков прямого отжима

- Понятие, сущность и особенности российского нотариата

- Роль мотивации в поведении организации (Сущность, виды и основные методы мотивирования персонала)

- Применение проектных технологий как инструмент развития бизнеса

- Значение человека в процессе производства

- Теоретические основы мотивации труда персонала в целях эффективного развития организации

- Информация в материальном мире (Понятие данных)