Расчет приводного вала ленточного конвейера

Содержание:

Введение

Созданию новых машин принадлежит ведущая роль среди других отраслей экономики, потому что сегодня основные производственные процессы большинства отраслей выполняют машины.

Новые машины должны отвечать требованиям высокой производительности, надежности, технологичности и ремонтопригодности. Кроме того, машина должна иметь минимальные габариты и массу, быть удобной в эксплуатации, иметь эстетичный вид.

Тема исследования данной курсовой работы: «Расчет приводного вала ленточного конвейера».

Валы применяются в разных машинах больших количествах. Валы работают в сложных условиях переменных нагрузок на изгиб и кручение одновременно. Это чрезвычайно ответственные детали машин. Поломка вала является причиной аварий и остановки технологического процесса.

Приводной вал конвейера предназначен для передачи крутящего момента от электродвигателя через механические передачи приводной станции к тяговому органу – ленте, а также для поддержания, вращающегося вместе с ним приводного барабана.

Актуальность темы исследования заключается в том, что даже небольшое усовершенствование вала, позволяющее уменьшить затраты материала на его изготовление, оптимизировать его конструкцию, повысить долговечность вала и его надежность в эксплуатации, приносит большой экономический эффект.

Объектом исследования курсовой работы является приводной вал ленточного конвейера, общие сведения о ленточных конвейерах и приводах к ним, особенности расчета и классификация ленточных конвейеров.

Предметом исследования является расчет приводного вала ленточного конвейера.

Цель исследования:

- изучить структуру и работу ленточного конвейера;

- изучить и проанализировать детали ленточного конвейера;

-выполнить расчет приводного вала конвейера по данным, выбранным согласно варианту.

Задачами работы являются:

- выбрать и проанализировать литературу по избранной теме;

- изучить ленточный конвейер и его классификацию;

- предварительный расчет размеров и выбор оптимальной конфигурации вала;

- выполнить расчет приводного вала конвейера по данным выбранным согласно варианту;

- выполнить проверку расчетов приводного вала и элементов ленточного конвейера, входящих в конструкцию, а также проверить соблюдение условий прочности и долговечности.

- определение усилий, действующих на приводной вал ленточного конвейера со стороны приводной станции и со стороны тягового органа; расчет реакций опор и изгибающих моментов;

- выбор и проверка долговечности подшипников;

- выбор шпоночного соединения вала с приводным барабаном и проверка его на прочность;

- уточненный расчет приводного вала.

Методика расчета валов рассматривается подробно в учебных пособиях авторов Барабанцев В.А. [8], Вереина Л.И. [10], Добровольский В.П. [13], Дунаев П.Ф. [14], Ерохин Н.М. [15], Иванов М.Н. [17], Курмаз Л.В. [18], Мовнин М.С. [19], Нестеренко В.П. [21], Опарин И.С. [22], Перель Л. Я. [23], Санюкевич Ф.М. [26], Чернавский С.А. [28], и других, а также в справочниках конструктора, СНиП и ГОСТ.

Глава 1. Приводной вал ленточного конвейера

1.1 Общие сведения о ленточных конвейерах и приводах к ним

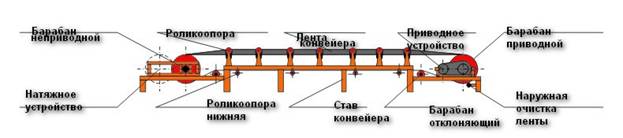

Ленточный конвейер – это транспортирующая машина для перемещения в горизонтальном и наклонном направлении сыпучих и штучных грузов непрерывным потоком без остановок на загрузку и выгрузку. Грузонесущий и тяговый орган представлен замкнутой (бесконечной) гибкой лентой, которая, опираясь на роликовые опоры, огибает приводной и натяжной барабаны, расположенные по концам конвейера. Лента приводится в движение фрикционным способом от приводного барабана. Необходимое натяжение сбегающая ветвь ленты получает от натяжного барабана с помощью натяжного устройства. [29] Простейшая схема ленточного конвейера представлена на рисунке 1.

Рисунок 1-Схема ленточного конвейера [29]

Ленточный конвейер может иметь высокую и любую требуемую производительность, различную скорость ленты. Расстояние транспортировки может быть от нескольких метров до нескольких километров, трасса может иметь различную схему с наклонами и изгибами, климатические условия эксплуатации от –50 до +45 °С. Это позволяет приспосабливать конвейеры к любым условиям местности, к специфике производства, требованиям экологии. Поэтому ленточные конвейеры нашли широкое распространение. Их применяют во всех областях производства: промышленности, сельском хозяйстве, строительстве, добыче полезных ископаемых и т.д. Применение конвейерного транспорта является низкозатратным и приводит к заметному росту производительности труда при транспортировании, так как легко автоматизируется [29].

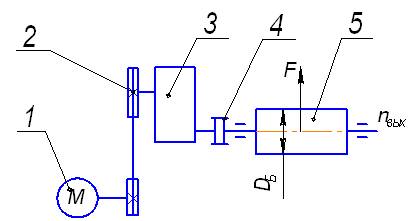

Привод конвейера - приводная станция, изображенная на рисунок 2, состоит из электродвигателя (1), передачи гибкой связью или муфты (2), редуктора (3), компенсирующей тихоходной муфты (4), приводного барабана (5).

Рисунок 2- Схема привода ленточного конвейера [29]

Приводной барабан через передаточный механизм связан с двигателем, вращаясь, он при помощи трения приводит в движение ленту конвейера. Для того, чтобы увеличивать окружное тяговое усилие на приводном барабане, требуется повысить коэффициент трения между барабаном и лентой, или увеличить угол обхвата барабана лентой.

Приводной барабан имеет обычно цилиндрический обод, поскольку так происходит лучшее сцепление барабана с лентой. Часто обод барабана выполняется с футеровкой. Чтобы лента не соскочила с барабана, он должен быть шире ленты на 100-200 мм.

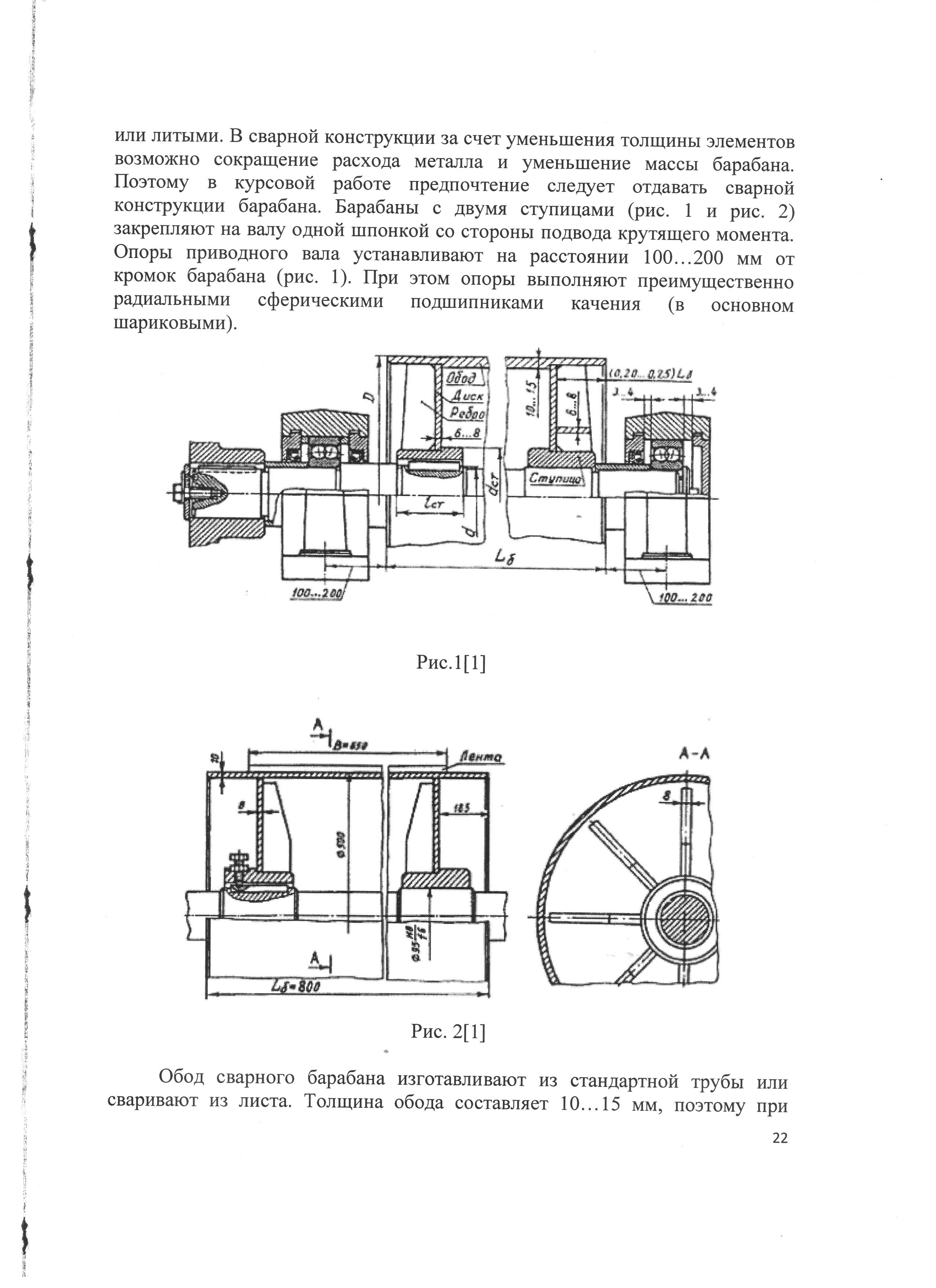

Изготавливают приводные барабаны сварными, реже литыми. В нашем случае выбираем сварную конструкцию барабана (рисунок 3), т.к. расход металла в такой конструкции меньше за счет уменьшения толщины элементов.

Обод барабана изготовлен из стандартной трубы с толщиной стенок 10…15 мм. Наружная поверхность трубы обработана, на внутренней поверхности выполнены только проточки в местах приварки дисков. Расстояние от края барабана до диска (0,2…0,25) Lб.

Диски приварены к ступицам барабана и для жесткости укреплены ребрами. Диски и ребра изготовлены из листа толщиной 6…8 мм.

Рисунок 3 – Приводной барабан [7]

Барабан устанавливают на приводном валу. Диаметр и длина ступиц барабана определяются в зависимости от диаметра вала в местах посадки ступиц:

Lст =(1,2…1,5) d dст = 1,6 d

Вращающий момент с вала на барабан передается с помощью одной шпонки, расположенной со стороны крутящего момента - от муфты. Размеры шпонки зависят от диаметра вала и определяются по ГОСТ 23360-78 [7].

Опоры вала находятся в отдельных корпусах, которые устанавливают на раме конвейера (рисунок 4). Расстояние от края барабана до оси корпуса подшипника 100…200 мм.

При монтаже неизбежны перекос и смещение осей посадочных отверстий подшипников, поэтому в таких узлах применяют сферические (самоустанавливающиеся) подшипники.

Рисунок 4 – Опора приводного вала [30]

В первой от муфты опоре подшипник фиксируют от осевых перемещений, а наружное кольцо второго подшипника может смещаться вдоль оси вала, для чего оставляют зазоры по 3-4 мм по обоим торцам подшипника (плавающая опора) как показано на рисунке 3 [30].

1.2 Особенности расчета приводного вала

Приводной вал ленточного конвейера предназначен для крепления на нем приводного барабана и передачи крутящего момента от приводной станции на барабан.

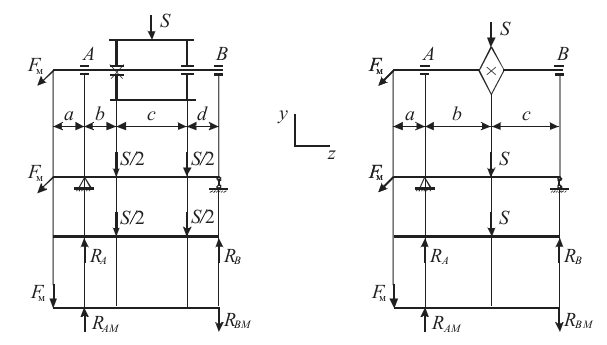

Рисунок 5-Схема нагрузок на вал

Вал, как схематично показано на рисунке 5, устанавливается в опорах А и В с подшипниками качения, которые воспринимают на себя усилие от натяжения тягового органа S, усилия от механических передач от приводной станции F и силы собственного веса вала и закрепленных на нем деталей. Последние малы по сравнению с S и F, в расчетах их не учитывают [17].

При установке между редуктором и приводным валом компенсирующей муфты создаваемая ею сила Fм неопределенного направления. Поэтому при расчете реакций опор и изгибающих моментов принято рассматривать наихудший случай, когда реакции и изгибающие моменты от муфты прибавляются к результирующим реакциям опор и изгибающим моментам в опасных сечениях [17].

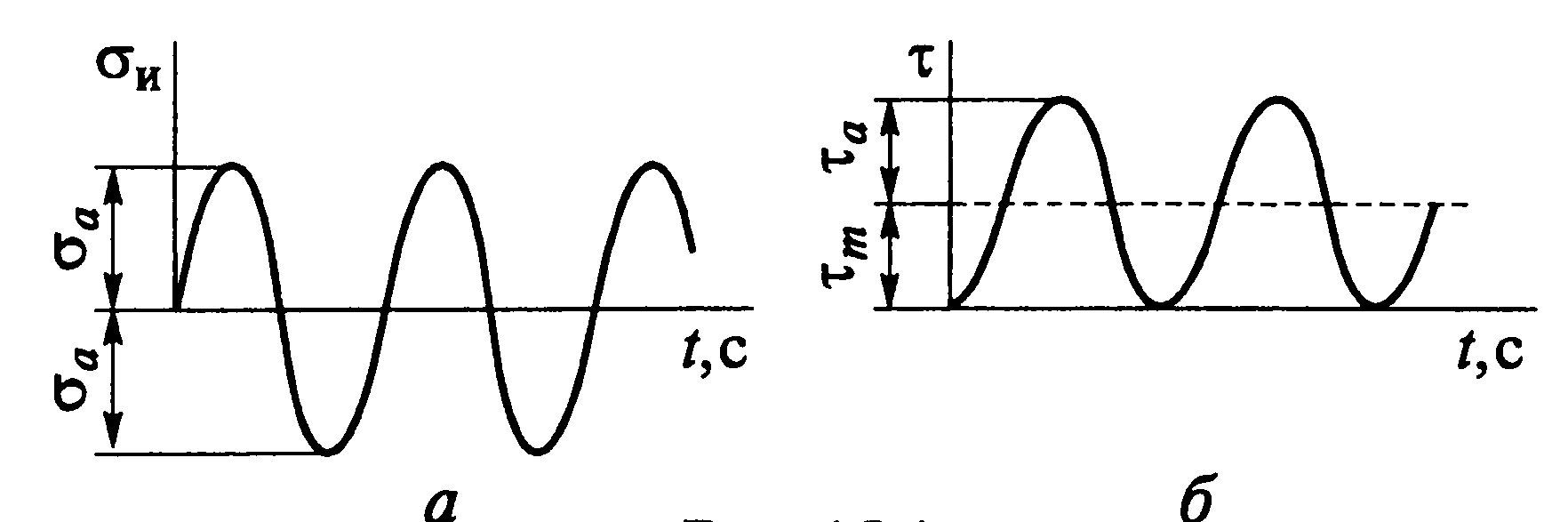

Приводные валы работают одновременно на изгиб и кручение. Нормальные напряжения, возникающие при изгибе вращающегося вала, изменяются по симметричному циклу (рисунок 6, а), т.е. за один оборот становятся растягивающими и сжимающими. Одновременно возникают касательные напряжения от передаваемого крутящего момента, они изменяются пропорционально нагрузке, условно принимают для напряжений кручения отнулевой цикл, а неточность такого приблизительного расчета компенсируют запасом прочности [17].

Рисунок 6 - Циклы напряжений: а) симметричный; б) отнулевой [17]

Такие условия работы валов являются наиболее неблагоприятными, поэтому валы должны быть достаточно прочными и жесткими, что достигается применением для их изготовления соответствующих материалов и определением геометрических размеров валов по пониженным допускаемым напряжениям.

Основными материалами для валов служат углеродистые и легированные стали ввиду их прочности, большого модуля упругости, способности к упрочнению и легкости получения требуемых цилиндрических заготовок. Для изготовления валов преимущественно применяют стали 35, 45 и 40Х.

Предварительный расчет диаметра конца вала, соединенного муфтой с приводной станцией, производится из условия его прочности только на кручение при пониженных допускаемых напряжениях по формуле:

(5)

(5)

где Т- крутящий момент, передаваемый муфтой, Н мм

[𝜏k] = 15…25 МПа - допускаемое напряжение на кручение.

По этому ориентировочному диаметру предварительно выбирают размер подшипников и выполняется эскизная компоновка вала.

На основании эскизной компоновки строится расчетная схема вала, на которой прикладываются все внешние силы, указываются реакции опор; вычисляются реакции опор из условия статического равновесия; строятся эпюры изгибающих и крутящих моментов, по которым определяют опасные сечения вала и вычисляют значение эквивалентного момента

Мэкв= (6)

По эквивалентным моментам уточняются диаметры валов в опасных сечениях, а затем выполняется проверка вала в опасных сечениях на прочность - достаточный запас сопротивления усталостному разрушению.

При совместном действии изгиба и кручения коэффициент запаса прочности определяется по формуле:

s = sσ sτ /[s]≈1,5…2,5 (7)

где sσ - запас прочности только по изгибу;

sτ - запас прочности только по кручению.

(8) (9)

где σ-1 и τ-1 - пределы выносливости стали при изгибе и кручении

σ-1= 0,43σв τ-1 =0,58 σ-1

σa и τa - амплитуды переменных составляющих циклов напряжений

σa = М/Wнетто (10) τa = 0,5Т/ Wρнетто (11)

W нетто – осевой момент инерци сечения вала

Wρ нетто – полярный момент инерции сечения вала

σm и τm - средние составляющие циклов нагружения. При симметричном цикле изгиба и отнулевом цикле кручения (рисунок 6) имеем:

σm =0 τm = τa

ψτ -корректирующие коэффициенты, зависят от механических свойств материала;

Кσ Кτ - эффективные коэффициенты концентрации напряжений при изгибе и кручении, зависят от размеров сечения и механических характеристик материала;

Кd- коэффициент влияния абсолютных размеров сечения;

КF- коэффициент влияния шероховатости поверхности, для шлифованной поверхности КF= 1.

Если условие прочности (7) выполняется в опасных сечениях, то для остальных сечений оно выполняется тем более. Это значит, что вал не подвергнется усталостному разрушению.

1.3 Классификация ленточных конвейеров

Ленточные конвейеры делятся на несколько групп [13]:

- по направлению движения груза:

а) спускные;

б) подъемные;

в) прямые.

- по форме ленты:

а) с плоской лентой;

б) с желобчатой лентой;

в) в верхней рабочей стороной;

г) с нижней рабочей стороной;

д) с обеими рабочими сторонами.

- по области применения:

а) общего назначения (для штучных и насыпных грузов);

б) специального назначения (для погрузочных машин, переносные, передвижные);

в) подземные.

- по типу тягового органа:

а) с тканевой лентой;

б) со стальной лентой;

в) с проволочной лентой;

г) с резинотканевой лентой.

- по углу наклона трассы:

а) пологонаклонные;

б) крутонаклонные (более 22⁰);

в) вертикальные;

г) горизонтальные.

- по форме трассы:

а) простые (с одним прямолинейным, горизонтальным или наклонным участком);

б) сложные (с ломаной трассой);

в) криволинейные.

2. Расчет приводного вала ленточного конвейера

2.1 Исходные данные (4 вариант)

- Частота вращения приводного вала n=60 об/мин.

- Вращающий момент на приводном валу Т=940 Н∙м.

- Диаметр барабана Dб=600 мм.

- Для соединения выходного вала редуктора с приводным валом принята цепная муфта, передающая максимальный крутящий момент 1400 Н∙м. Расчетный крутящий момент на муфте Тр=1120,6 Н∙м.

- Расчетный срок службы [Lh]=30000 ч.

2.2 Предварительный расчёт приводного вала [8]

Начнем проектирование вала с определения диаметра его выходного конца, из расчета на чистое кручение по пониженному допускаемому напряжению, без учета влияния изгиба по следующей формуле [28, 8.16].

(2.1).

где [τk] – допускаемое напряжение на кручение, МПа; [τk] = 15 … 25 МПа.

Получаем

мм.

Получаемые размеры являются расчетными, и в дальнейшем должны корректироваться в большую или меньшую сторону, при этом необходимо соблюдать требования стандарта на нормальные линейные размеры.

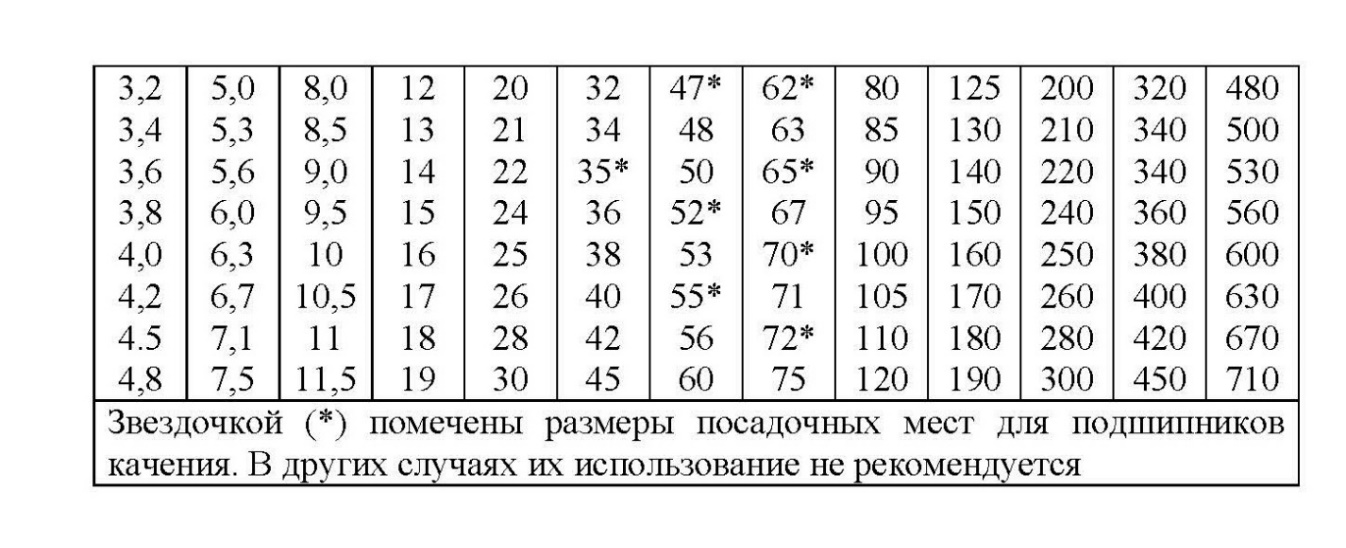

Таблица 2. Размеры линейные, нормальные (ГОСТ 6636-69), мм [2]

Округляем полученный результат и принимаем dв пр = 63 мм

Вал должен иметь такую форму, чтобы все сидящие на нем детали независимо от их посадок на валу могли проходить каждая на свое место без натяга.

Рассчитываем диаметр вала под уплотнением по формуле

dу пр= dв пр +2t (2.2)

dу пр = 63+2*4,6=72,2 мм;

Округляем полученный результат по таблице 1 и принимаем dу пр =75 мм.

Опорный участок вала под подшипник называется цапфой. Диаметр вала под подшипник должен быть кратным х5, потому что, начиная с внутреннего диаметра равного 20мм, остальные внутренние диаметры подшипников кратны 5.

Для удобства изготовления и последующего монтажа изделия принимаем диаметр вала под подшипники равным диаметру вала под уплотнением, отсюда dп пр =75 мм.

Рассчитываем диаметр вала для упора подшипников по формуле

dуп пр = dп пр + 3 r;

где r – фаска подшипника.

dуп пр = 75 +3 * 3,5 = 85,5 мм;

округляем полученный результат, принимаем dуп пр = 90 мм.

Диаметр вала в зоне посадки ступицы барабана принимаем dст б =95 мм.

Величины t и r принимаем по ([14], с.42): tцил=5,6, tкон=2,9, r=4

2.3 Определение усилий [8]

Величину Fм - силу от муфты при соединении выходного вала редуктора с приводным валом посредством компенсирующей муфты, определим по зависимостям (4) и (3), где D0, это диаметр делительной окружности звездочки цепной муфты, принимаем равной 147,21 мм.

Величину Fм принимаем среднему значению = 5329 Н.

Расчетное усилие S определяем по формуле (1), а усилия Sнаб и Sсб определяются из системы уравнений (2), коэффициент с принимаем равным 2,08 (при влажной атмосфере):

2.4 Определение опорных реакций, возникающих в подшипниковых узлах приводного вала и проверка

долговечности подшипников [8]

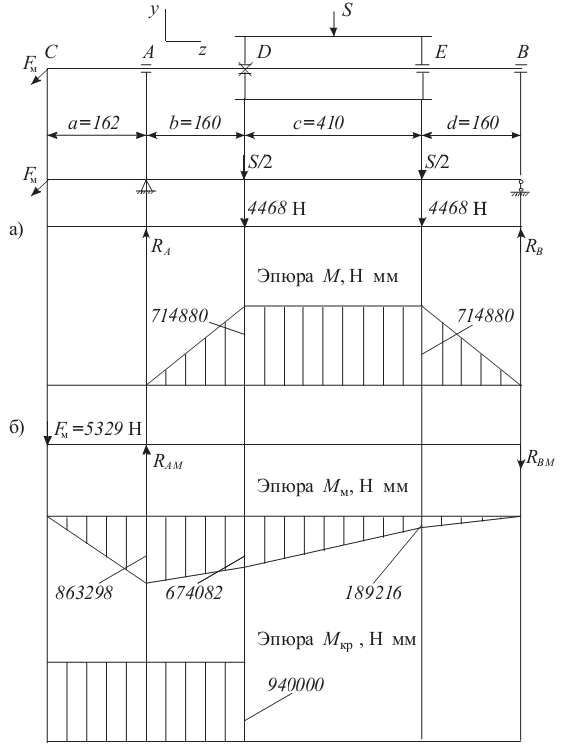

Схема нагружения приводного вала представлена на рисунках 5а и 6а).

Задаются следующие расстояния: а=162 мм, b=160 мм, с=410 мм, d=160 мм.

Определяем опорные реакции, от действия усилия S (рис. 6а):

Рисунок 7 – Нагрузки приводного вала

Н;

.

Определяем опорные реакции от действия окружного усилия в муфте - Fм (рис. 7):

Проверка:

Подбор подшипника осуществляем по наиболее нагруженной опоре, в нашем случае это

RΣA= RA + RAM

RΣA=4468+6511,6=10979,6 Н.

Для приводного вала конвейера применим роликовый радиальный двухрядный сферический подшипник, 1000 типа. Котрый предназначен для восприятия особо больших радиальных нагрузок, при возможности значительных (0,5…2,5˚) перекосов колец из за недостаточной жесткости вала, но очень чуствителен к осевым нагрузкам и обладает высокими эксплутационными показателями [23].

Принимаем для установки на приводной вал, подшипники средней серии 1315 (шариковые, радиальные, сферические, двурядные) по таблице П-4, имеющие следующую характиристику:

d = 75 mm; D = 160 mm; B = 37 mm;

C = 80 kH; Со = 40,5 kH;

Подшипники качения не могут служить неограниченно долго, даже если они достаточно предохранены от коррозии и износа. По этому потребуется определить номинальную долговечность подшипника, млн. об., которая определяется по формуле [28, 9.1]

Где C – динамическая грузоподъемность подшипника, кН;

P - эквивалентная нагрузка, кН;

Р – показатель степени; для шариковых подшипников р=3.

оминальная долговечность подшипника в часах определяется по формуле [2, 9.2]

Так как, в нашем случае осевая нагрузка отсутствует, применяем формулу эквивалентной нагрузки:

Pэ = XVRA ⋅ Kб ⋅ K т,

где X – коэффициент радиальной нагрузки; X= 1[7, таб. 9.18]

V- коэффициент вращения; V=1;

Kб – коэффициент безопасности; Kб = 1,3 [ 7, таб. 9.19]

Kт – температурный коэффициент, Kт = 1,0

Рэ=1,01,010979,61,31,0=14273 Н.

млн. об.

ч> [Lh]=30000 ч.

Долговечность подшипников приводного вала обеспечена.

2.5 Проверка прочности шпоночного соединения [8]

Для соединения вала с деталями, передающими вращение, в штучном и мелкосерийном производстве часто применяют призматические шпонки [28, таб.8.9] из стали, имеющей σв ≥ 600 МПа, например, из сталей 45.

Длину шпонки назначают из стандартного ряда так, чтобы она была несколько меньше длины ступицы (примерно на 5÷10 мм). Напряжение смятия узких границ шпонки не должно превышать допускаемого, т.е. должно удовлетворяться условие

σсм = ≤ [σ]см (8.21)

Для изготовления шпонок принимаем сталь 45, нормализированную. Напряжения смятия и условия прочности проверяются по формуле [28, 8.22]

(2,7)

где T – передаваемый вращающий момент, Н*мм;

d – диаметр вала в месте установки шпонки. мм;

lp – рабочая длина шпонки, мм; lp = l – b;

[σсм] – допускаемое напряжение смятие, МПа; [σсм] = 150 МПа [22, п.8.1]

В месте установки барабана:

d = 95 мм; b x h = 25 x 14 мм; l = 130 мм;

МПа

σсм ˂ [σсм]; 37,7 МПа ˂ 150 МПа

Условие прочности шпоночного соединения (2.7) выполняется.

2.6 Уточнённый расчёт приводного вала [8]

Принимаем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения по отнулевому.

Прочность вала считается обеспеченной при условии

s ≥ [s], (2.8)

где [s] – допускаемая величина коэффициента запаса прочности;

[s] = 2,5 [26, c. 162]

Коэффициент запаса прочности в опасном сечении определяется по формуле

(2.9)

Где sσ – коэффициент запаса прочности по нормальным напряжениям;

σ-1 – предел выносливости стали при симметричном цикле изгиба;

σ-1=0,43σв – для углеродистых сталей;

kσ -эффективный коэффициент концентрации нормальных напряжений;

β – коэффициент, учитывающий влияние шероховатости поверхности;

σv - амплитуда цикла нормальных напряжений, равная наибольшему напряжению изгиба σm в рассматриваемом сечении;

σm – среднее напряжение цикла нормальных напряжений;

sr – коэффициент запаса прочности по касательным напряжениям

(2.11)

τ-1 – предел выносливости стали при симметричном цикле кручения;

τ-1 =0,58σ-1

Остальные обозначения в формуле (2.11) имеют тот же смысл, что и в формуле (2.10), с той лишь разницей, что они относятся к напряжениям кручения.

Рассчитываем величины изгибающих моментов (рис.5а).

MA=MB=ME=0;

MD=RAb= 4468160 = 714880Нмм;

ME=RA(b+c)–S/2c=4468(160+410)–

–4468410=714880 Нмм.

Рассчитываем величины изгибающих моментов (рис.5б).

Мс=Мв=0;

Рассчитываем изгибающие моменты:

MΣD=714880–674082=40798 Нмм

MΣА= –863298 Нмм

Рассмотрим место установки барабана.

Материал изготовления вала – сталь 45 нормализованная:

σ в = 570 МПа;

σ −1 = 0,43 ⋅ 570 = 245 МПа

τ −1 = 0,58 ⋅ 245 = 142 МПа

Концентрация напряжений вала, обусловлена наличием шпоночной канавки:

kσ = 1,59; kτ = 1,49 [13, табл. 8.5];

εσ = 0,71; ετ = 0,6 [13, табл. 8.8];

ψσ = 0,15; ψτ = 0,1 [13, с.163, 166];

Рассчитываем момент сопротивления кручению [14,табл. 8.5]

(2.12)

Момент сопротивления изгибу ([27], табл.8.5)

(2.13)

Амплитуда и среднее напряжение цикла касательных напряжений

τν = = 2,94

Рассчитываем амплитуду нормальных напряжений изгиба

; МПа;

; ;

> [s].

Рассчитанное условие прочности вала (2.8) выполняется.

Рассмотрим опору А.

Концентрация напряжений обусловлена посадкой внутреннего кольца подшипника с гарантированным натягом.

([28], табл.8.7).

Принимаем ψσ=0,15; ψr=0,1.

Осевой момент сопротивления

Амплитуда нормальных напряжений

Полярный момент сопротивления

Расчитываем амплитуду и среднее напряжение цикла касательных напряжений

; МПа;

; ;

> [s].

Условие прочности (2.8) в данном случае выполняется.

Заключение

В процессе самостоятельного изучения темы «Расчет приводного вала ленточного конвейера» мною были применены теоретические знания и практические навыки, полученные в процессе изучения данной дисциплины и смежных с ней дисциплин, изучена соответствующая литература, проанализированы источники.

Во время выполнения первой главы курсовой работы был произведен обзор и анализ приводного вала ленточного конвейера. Были изучены общие сведения, классификация ленточного конвейера, конструкция элементов приводного вала, выбрана цепная муфта, изучены основные принципы расчета приводного вала.

Во второй главе данной курсовой работы был произведен расчет приводного вала по исходным данным, с определением усилий, определением опорных реакций, возникающих в подшипниковых узлах приводного вала. С помощью построения эпюры были рассчитаны нагрузки приводного вала. Был выбрал подшипник средней серии 1316. В итоге расчета на проверку долговечности данного подшипника получили 48889ч., что является> [Lh]=30000 ч – следовательно условие долговечности подшипников обеспечивается.

Проверка прочности шпоночного соединения 37,7 МПа ˂ 150 Мпа –показывает, что условия прочности выполняется.

Проверка соблюдения условий прочности приводного вала – 3,2 > [s=2,5] – показывает что и в данном случае условия выполняются.

Выводы:

- прочность и долговечность выбранных деталей привода обеспечивается;

- минимальный расчетный запас прочности вала s=3,2 при требуемом запасе  ;

;

- расчетная долговечность выбранного подшипника составляет  =48889 ч, требуемая - [

=48889 ч, требуемая - [ ] = 30000ч – подшипник подобран правильно.

] = 30000ч – подшипник подобран правильно.

Таким образом, задание на курсовой проект выполнено полностью.

В процессе выполнения курсовой работы я получила навыки проектирования и конструирования силовых приводов машин, к которым относится ленточный конвейер. Данная тема курсовой работы помогла мне разобраться в строении и требованиях к ленточному конвейеру, что в дальнейшем поможет мне в дальнейшей учебе и работе.

Список использованной литературы

Нормативные документы:

1. ГОСТ 20742-93. Научный-исследовательский и проектно-конструкторский институт редукторостроения (НИИ редуктор) Минмашпрома Украины. 1993, - 19с

2. ГОСТ 6636-69. Комитет стандартизации и метрологии СССР 1970 – 10с

3. ГОСТ 588-81. Государственный комитет СССР по стандартам. 1987 - 26с

4. ГОСТ 23360-78 (СТ СЭВ 189-79). Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки. – М.: Изд-во стандартов, 1978.

5. ГОСТ 18855-94. Подшипники качения. Динамическая расчетная грузоподъемность и расчетный ресурс (долговечность). ИПК Издательство стандартов, 2003.

6. ГОСТ 1050-88. Прокат сортовой, калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали.) – М.: Стройиздат, 1988.

7. Пособие по проектированию конвейерного транспорта. Ленточные конвейры (к СНиП 2.05.07-85). – М.: Стройиздат, 1988.

Источники на русском языке

8. Барабанцев В.А. Расчет и конструирование приводного вала: метод. указания к курсовому проекту по дисциплинам «Прикладная механика» и «Механика» для студентов технических специальностей дневной и заочной. форм обучения. – Гомель: ГГТУ им. П.О. Сухого, 2009. – 39 с.

9. Байков Б.А., В.Н. Богачев, А.В. Буланже и др. Детали машин: Атлас конструкций. Учебное пособие, 1992, 352 с

10. Вереина Л.И. Техническая механика. ПрофОбрИздат, 2002 – 173с

11. Гальперин М.И., Домбровский Н.Г. Строительные машины. Высш. школа, 1980, 344с.

12. Гулиа Н. В., Клоков В. Г., Юрков С. А. Детали машин. 2013г.

416 с.

13. Добровольский, В. П. Приводы конвейеров с гибким тяговым элементом: учеб. пособие - Омск: Изд-во ОмГТУ, 2009. - 112 с.

14. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учебное пособие. - Высшая школа. 2001. – 447 с.

15. Ерохин Н.М. Детали машин и основы конструирования. Колос С. 2005. – 462 с.

16. Зенков Р.Л. и др. Машины непрерывного транспорта. М.: Машиностроение, 1987. 432с.

17. Иванов М.Н. Детали машин. М.: Высшая школа, 1991, 383 с.

18. Курмаз Л.В., Скойбеда А.Т. Детали машин. Проектирование: Справочное учебно-методическое пособие. -М.: Высшая школа, 2005. -309 с

19. Мовнин М.С. Основы технической механики. Машиностроение, 1990. – 288с.

20. МУ КР «Техническая механика» Методические указания по выполнению КУРСОВОЙ РАБОТЫ по дисциплине «Техническая механика»

21. Нестеренко В.П., Зитов А.И., Катанухина С.Л., Куприянов Н.А., Дробчик В.В. Техническая механика: Учебное пособие.: 2007- 175 с.

22. Опарин И.С. Основы технической механики. Учебник для нач. проф. Образования - Академия, 2010.

23. Перель Л.Я. Подшипники качения: Расчет, проектирование и обслуживание опор: Справочник. – М: Машиностроение, 1983. - 543 с. для студентов по направлению подготовки «Строительство» ВТУ МТИ. 2014

24. Решетов, “Детали машин”, Москва, “Машиностроение”, 1989 г

25. Ряховский О.А., Клыпин А.В. Детали машин, Дрофа. 2002. – 288 с.

26. Санюкевич Ф.М. Детали машин. Курсовое проектирование: Учеб. пособие. – Брест: БГТУ, 2004. – 488 с.

27. Тюняев А. В. Звездаков А. П., Вагнер В. А. Детали машин. 2007г., 748 с.

28. Чернавский С.А., К. Н. Боков, И. М. Чернин и др. Курсовое проектирование деталей машин. Учебное пособие. ИНФРА-М, 2011г., -414 с.

Электронные ресурсы

29. Схема ленточного конвейера// http://myfta.ru/articles/shema-lentochnogo-konveyer

30. Расчет валов и осей конвейеров на прочность. НТИ МГУДТ//[Электронный ресурс]: http://www.ntimgudt.ru

- Разработка фундамента монтажного цеха

- Проектирование промышленного здания

- Основы мониторинга технического состояния зданий и сооружений

- Финансы акционерных обществ на примере коммерческого банка

- Современная система мотивации персонала в организациях (Теоретические аспекты оплаты труда в малом бизнесе)

- ХАРАКТЕРИСТИКИ И ОСОБЕННОСТИ ФОРМИРОВАНИЯ В СОВРЕМЕННЫХ УСЛОВИЯХ

- Организация хозяйственных связей в торговле (Сущность хозяйственных связей и порядок их регулирования в торговле)

- Топливно- энергетический комплекс в составе национальной экономики

- Электронная коммерция как прогрессивная форма развития торговли (Сущность электронной коммерции)

- Общие принципы организации информационных систем (Устройство информационных систем)

- Методы экспертного оценивания в задачах принятия решений

- Разработка Web-сайта с использованием технологии PHP и MS SQL