Принципы эффективного планирования деятельности предприятия (Сущность планирования как функции управления)

Содержание:

ВВЕДЕНИЕ

Отечественно машиностроение в рыночной экономике, усложнения поставок товаров промышленного назначения в условиях внешнего давления, должна оставаться лидером отечественной экономики. При этом актуальным становится решение задач выпуска необходимых изделий и полуфабрикатов для различных отраслей народного хозяйства, обеспечения конкурентоспособности, качества и низкой себестоимости выпускаемой продукции. Необходимо отметить, что для современного состояния машиностроительного комплекса отечественной промышленности характерна острая необходимость трансформации с целью преодоления кризисных экономических явлений, реализации эффективной политики импортозамещения.

Эффективное планирование производства представляет собой перечень работ, реализация которых позволит повысить конкурентоспособность продукции машиностроения. Процесс планирование производства опирается на принципы, изучением которых занимается производственный менеджмент.

Таким образом, тема курсовой работы, связанная с раскрытием принципов эффективного планирования деятельности предприятия является актуальной.

Цель работы - разработка рекомендаций по применению принципов эффективного планирования производства при изготовлении механизма с дифференциальным винтом точной настройки.

Объектом исследования является процесс управления производственными процессами.

Предмет исследования – планирование производства изготовления механизма с дифференциальным винтом.

Задачами работы является:

- раскрыть основные принципы эффективного планирования деятельности предприятия;

- провести расчет параметров организации простого производственного процесса во времени;

- проведение расчета параметров сборки изделия.

Теоретической базой выполнения курсовой работы являются работы ученых в области производственного менеджмента, организационного менеджмента и организации производства. Используются работы таких специалистов по производственному менеджменту, таких как М. Мескон, Дж. Лафта, П. Друкер, К.В. Балдин, Б.Г. Литвак, И.Асофф.

Практическая значимость курсовой работы заключается в формировании знаний и систематизации понятий, относительно эффективных методов организации производства и возможности их внедрения на современных предприятиях.

Курсовая работа состоит из введения, двух глав, заключения, списка использованной литературы.

ГЛАВА 1. ТЕОРЕТИЧЕСКИЕ АСПЕКТЫ ЭФФЕКТИВНОГО ПЛАНИРОВАНИЯ ДЕЯТЕЛЬНОСТИ ПРЕДПРИЯТИЯ

1.1. Сущность планирования как функции управления

Процесс планирования занимает центральное место в системе менеджмента [1].

Большинство западных и восточных компаний используют планирование для того, чтобы изменить себя в лучшую сторону, выйти из безнадежных ситуаций, которые сформировались извне и внутри предприятия. Основные предпосылки перехода к планированию такие [2]:

- необходимость реакции на изменения условий функционирования предприятия;

- потребность в объединении разных направлений деятельности предприятия в условиях развития процессов децентрализации и диверсификации (прежде всего конгломератной);

- наличие ярко выраженных конкурентных преимуществ и необходимость их поддержки (у предприятий, которые их имеют) или создание их (у аутсайдеров);

- усиление конкуренции;

- интернационализация бизнеса, развитие связей с предприятиями, которые используют систему стратегического планирования;

- наличие высококвалифицированных менеджеров, способных разрешать сложный вопрос, используя систему стратегического управления;

- развитие теории и практики стратегического планирования, которые помогают перейти от метода "проб и ошибок" к научным методам прогноза и подготовки компании (предприятия) к будущему;

- наличие доступной информации (глобальных информационных сетей) для изучения сильных и слабых сторон предприятия, внешней среды. и условий конкуренции;

- усиление инновационных процессов, генерация и быстрое освоение предприятиями новых идей;

- необходимость внедрения высокой культуры управления, сориентированной на предотвращение сопротивления изменениям и стимулирование развития предприятия.

В 70-те года ХХ века, которые считаются началом эпохи планирования, решающим фактором успеха предприятий было "преодоление неопределенности" средством усиления стратегического характера управления.

Констатируя этот факт, ряд авторов считают [3], что практически во всех больших корпорациях США и Западной Европы на протяжении 70- х гг. были внедрены системы планирования и созданные специальные службы, ответственные за его осуществление.

Вместе с тем, как отмечается [4], большая часть компаний продолжала использовать принцип "логического приращения".

В работе авторов[5] отмечается, что отношение к планированию и со стороны теоретиков, и со стороны практиков изменялось от повсеместного увлечения к критическому невосприятию, которые объясняется определенными объективными причинами. Так, для определенного этапа социально-экономического развития присущие адекватные факторы успеха предприятий, которые по мере изменения условий функционирования могут терять свою ценность, которая побуждает предприятия к поискам новых факторов успеха.

На современном этапе развития планирование является инструментом борьбы с рыночным хаосом и воспринимается как средство преодоления возрастающей нестабильности внешней среды. Зарубежные исследования, объектом которых было влияние планирования на финансовые показатели деятельности предприятия, считают, что систематическое использование планирования способное значительно улучшить результаты деятельности. На основании обобщения преимуществ планирования, выявленных зарубежными исследователями [6], укажем такие:

- дает возможность избрать новую логику будущего развития;

- используется как эффективный способ повышения способности организации преодолевать изменения;

- улучшает координацию деятельности предприятия;

- минимизирует нерациональные действия относительно преодоления изменений;

- обеспечивает более эффективное распределение ресурсов;

- оказывает содействие целостному, комплексному подходу к предприятию и его окружению;

- предоставляет сотрудникам видения перспективы предприятия;

- разделяет ответственность не только за направлениями деятельности, а и за текущей и будущей деятельностью.

Характер и содержание планирования определяет принципы, по которым оно осуществляется. Основные принципы планирования, прежде всего стратегического, определенны еще Анри Файолем [7] и сохраняют актуальность при современных условиях - это единство, непрерывность, гибкость и точность.

К совокупности основоположных принципов планирования следует отнести обоснованный Г. Акоффом принцип участия [8]. При условиях неопределенности и турбулентности внешней среды к наиболее значащим принципам, которые обеспечивают эффективность процесса планирования, по нашему мнению, принадлежат такие: принцип холизма, принцип непрерывности, принцип гибкости, принцип точности, принцип участия принцип преемственности принцип адаптивности, принцип комплексности, принцип многовариантности, альтернативности и селективности, принцип креативности, принцип научности, принцип глобальности.

Важным теоретическим вопросом является определение основных составляющих процесса планирования. Процесс планирования охватывает такие компоненты: аналитические действия, целеполагания, разработка стратегий, контроль реализации стратегического плана и оценка.

1.2. Маршрутная система в планировании производства

Понятие маршрутной системы планирования производства относится к вопросам планирования и организации производства, поскольку является именно формой такого планирования. Для выделения места и роли маршрутной системы управления в производства покажем суть процесса планирования производственного процесса [9].

Процесс планирования и организации производственного процесса производства (рисунок 1) обязан реализовывать последовательное достижение конечных результатов производства [10]:

- точную (вовремя) реализацию плановых производственных заданий;

- беспрерывную нагрузку плановых рабочих мест,

- оптимальное (рациональное) уменьшение времени выполнения элементов производственного цикла.

Целью оперативного управления производством является обеспечение безусловного исполнения планов создания и поставок готовой продукции в определенные сроки, а также непрерывную и полную загрузку оборудования и персонала на рабочих местах, организацию постоянного и ритмичного функционирования всех элементов (звеньев) производства и обеспечения минимального требуемого уровня комплексного незавершенного производства.

Рисунок 1. Общая система планирования производственного процесса

Под понятием производственной программы понимается программа, в рамках которой синтезируется детализированные производственные задания для всех производственных подразделений предприятия на конкретный временной интервал, а также реализовывается текущее управление производственным процессом и выполняется контроль над его выполнением. Производственная программа является основой оперативного планирования и управления производства.

Маршрутная система является наиболее совершенной системой. Планово-учетной единицей для которой является маршрутный комплект деталей (одного или нескольких типов), который изготовляется на одном предметно-замкнутом участке по типовому технологическому маршруту [11].

ГЛАВА 2. ПЛАНИРОВАНИЕ ДЕЯТЕЛЬНОСТИ ПРОМЫШЛЕННОГО ПРЕДПРИЯТИЯ

2.1. Расчет производственных циклов обработки детали

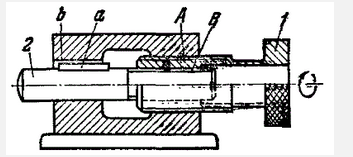

В качестве примера возьмем механизм с дифференциальным винтом точной настройки, состоящий из трех составных частей (рисунок 2):

- корпус – 1 шт.;

- втулка с вертикальным отверстием – 1 шт.;

- оси дифференциала – 1 шт.

Рисунок 2. Механизм с дифференциальным винтом

В таблицах 1-3 приведены соответствующих технологические схемы обработки частей составного изделия:

Таблица 1

Технологическая схема обработки изделия типа «корпус»

|

Номер операции |

Наименование операции |

Тип оборудования |

Число оборудования |

Время обработки (мин.) |

|

1 |

Сверление отверстия |

2Н 125 |

1 |

4 |

|

2 |

Слесарная обработка |

Слесарный станок |

1 |

5 |

|

3 |

Внутренняя шлифовка |

ЗК227А |

2 |

12 |

|

4 |

Внешняя шлифовка |

ЗА-110В |

2 |

14 |

Таблица 2

Технологическая схема обработки изделия типа втулка с вертикальным отверстием

|

Номер операции |

Наименование операции |

Тип оборудования |

Число оборудования |

Время обработки (мин.) |

|

1 |

Обработка отверстия и торца |

2Н135 |

1 |

7 |

|

2 |

Протяжка отверстия |

7Б55У |

1 |

2 |

|

3 |

Токарная обработка |

1И61Щ |

2 |

12 |

|

4 |

Токарная обработка |

1Б24СБ-6К |

1 |

4 |

|

5 |

Фрезерование |

6Р80 |

2 |

6 |

Таблица 3

Технологическая схема обработки изделия типа оси дифференциала

|

Номер операции |

Наименование операции |

Тип оборудования |

Число оборудования |

Время обработки (мин.) |

|

1 |

Слесарная обработка |

Слесарный станок |

1 |

2 |

|

2 |

Внешняя шлифовка |

ЗА-110В |

1 |

6 |

Среднее межоперационное время tмо = 3 мин., время на естественные процессы принимается tе=5 мин.

Длительность технологического цикла при последовательном движении предметов труда рассчитаем с использованием формулы:

(1)

где n – число деталей в партии, шт.; ti – норма штучного времени на i-ой операции, мин;

Cпрi – принятое число рабочих мест на i-й операции, шт.;

m – число операций в технологическом процессе.

Длительность производственного цикла при последовательном движении предметов труда определяется с использованием формулы:

(2)

Проведем соответствующие расчеты для всех вышеперечисленных изделий, входящих в состав составного изделия и построим графики длительности производственного цикла при последовательном движении предметов труда (рис. 3-5).

Технологический цикл:

Производственный цикл:

Рисунок 3. График длительности производственного цикла при последовательном движении предметов труда (изделие «корпус»)

Рисунок 4. График длительности производственного цикла при последовательном движении предметов труда (изделие «втулка»)

Рисунок 5. График длительности производственного цикла при последовательном движении предметов труда

(изделие «ось дифференциала»)

Длительность технологического цикла при параллельном движении предметов труда определим по формуле:

(3)

где р - размер транспортной партии, шт;

tmах - время выполнения наиболее продолжительной операции, мин;

Сmax - число рабочих мест на наиболее продолжительной операции.

Длительность производственного цикла при параллельном движении предметов труда опередим по формуле:

(4)

Проведем соответствующие расчеты для всех вышеперечисленных изделий, входящих в состав составного изделия и построим графики длительности производственного цикла при последовательном движении предметов труда (рис. 6 – 8).

Технологический цикл:

Производственный цикл:

Рисунок 6. График длительности производственного цикла при параллельном движении предметов труда (изделие «корпус»)

Рисунок 7. График длительности производственного цикла при параллельном движении предметов труда (изделие «втулка»)

Рисунок 8. График длительности производственного цикла при параллельном движении предметов труда (изделие «ось дифференциала»)

Проведем планирование процесса сборки-разборки изделия. На участке производится сборка изделия механизм с дифференциальным винтом точной настройки (изделие типа А). технологический процесс сборки механизма представлен в таблице 4 (колонки 1-7). Месячная программа выпуска изделий составляет 200 шт. среднее количество рабочих дней в месяце – 25. Режим работы сборочного участка – односменный. Продолжительность рабочей смены – 8 ч.

Время на плановые ремонты и переналадку рабочих мест составляет 2%.

На рисунке 9 представлена верная схема сборки составного изделия А, где: АА – корпус; АВ – втулка; АС – ось дифференциала.

Рисунок 9. Веерная схема сборки составного изделия

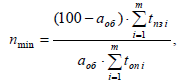

На каждой сборочной операции необходим всего один рабочий, следовательно, Pсб = 1 для всех операций. Определим минимальный размер партии собираемых деталей с использованием формулы:

(5)

(5)

Подставляя известные данные из таблицы 4 получаем:

nmin = (100-2)*15/(2*12,1) = 60 шт.

Таблица 4

Технологический процесс сборки изделия

|

Условное обозначение |

Номер операции |

tр, мин |

Кв |

|

|

Подача сборочных единиц к операции |

Длительность операционного цикла партии изделия,ч |

Длительность операционного цикла по сборочной единице, ч |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

АА |

1 |

4 |

1,05 |

3,8 |

3 |

5 |

4,10 |

4,10 |

|

АВ |

2 |

2 |

1,05 |

1,9 |

3 |

5 |

2,08 |

4,05 |

|

3 |

2 |

1,1 |

1,8 |

3 |

5 |

1,97 |

||

|

АС |

4 |

1 |

1,1 |

0,9 |

3 |

5 |

1,01 |

1,01 |

|

А |

5 |

4 |

1,1 |

3,6 |

3 |

- |

3,89 |

3,89 |

|

ИТОГО |

- |

13 |

1,08 |

12,1 |

15 |

13,05 |

13,05 |

|

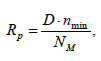

Определим удобопланируемый размер партии изделий механизм с дифференциальным винтом точной настройки.

(6)

(6)

Где D=25 дней, NM = 200.

Подставляя известные данные в формулу 6, получим:

Rp=25*60/200 = 7,5 дня.

Из удобопланируемых ритмов выбираем ритм 8 дней.

Пересчитаем оптимальный размер партии деталей:

Данный размер партии деталей соответствует требуемому неравенству.

(7)

(7)

60<64<200

Определим длительность операционного цикла партии изделий по каждой операции и результат расчетов занесем в таблицу 4 (8-я колонка)

Просуммировав операционные циклы по операции, получим длительность операционного цикла по сборочной единице, результат данного расчета занесем в таблица 4 (9-я колонка).

Рассчитаем необходимое число рабочих мест как отношение длительности операционного цикла по сборочной единице к ритму:

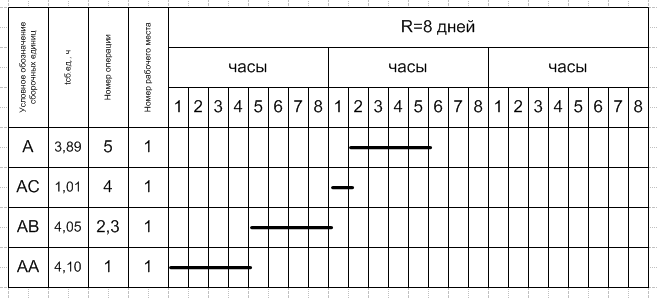

Построим цикловой график сборки механизм с дифференциальным винтом точной настройки без учета загрузки рабочих мест. Поскольку имеем одно рабочее место, то вопрос закрепления не является актуальным в данном решении задачи.

График строится на основании веерной схемы сборки (рисунок 9) и длительности циклов сборки каждой i-й операции (таблица 4 колонки 8 и 9). График строится в порядке, обратному ходу технологического процесса – начиная с последней операции (рисунок 10).

Рисунок 10 – Цикловой график сборки сборочного изделия «механизм с дифференциальным винтом точной настройки»

По результатам расчетов можно сделать вывод, что для сборки данного сборочного изделия необходимо одно рабочее место, при этом сборочные операции будут проводиться последовательно. Удобопланируемый размер партии равен 64 шт., а ритм выпуска составляет 8 дней.

2.2. Планирование работы вспомогательных хозяйств предприятия

Планирование ремонтного хозяйства.

В цеху по изготовлению механических изделий, рассматриваемых в курсовой работе, находятся 15 станков (см. таблицы 1-3). Определим среднюю ремонтную сложность каждого станка как 10 ремонтных единицы. Условия работы станков являются нормальными. Тип производства серийный. Нормативное время работы станка в течение межремонтного цикла примем равное А=20000 ч. Структуру межремонтного цикла для работающего в цехе оборудования примем:

К1-О1-Т1-О2-Т2-О3-С1-О4-Т3-О5-Т4-О6-К2.

где О – осмотр;

Т – текущий ремонт;

С – средний ремонт;

К – капитальный ремонт.

Эффективный фонд времени работы в год рабочего, занимающегося ремонтом оборудования примем – 1830 ч. Эффективный фонд времени работы станка в год составляет 2000 часов. Режим работы оборудования односменный, согласно варианта задания. Норма обслуживания на одного рабочего в смену по межремонтному обслуживанию составляют:

по слесарным работам: Нслоб = 500 рем. ед.;

по станочным работам: Нстоб = 1500 рем. ед.;

по прочим работам: Н проб = 3000 рем. ед.

Коэффициент, учитывающий расход материала на осмотры и межремонтное обслуживание, λ = 1,08. Норма расхода на один капитальный ремонт оборудования на одну ремонтную единицу составляет Hi=3 кг конструкционной стали, 0,2 кг меди, 0,5 кг. алюминия.

Коэффициент, который характеризует соотношение нормы расхода материала при среднем и капитальных ремонтах, L=0,5; коэффициент, отражающий соотношение нормы расхода материала при текущем и капитальном ремонтах, B=0,1. Ежегодно капитальному ремонту подвергается 5% оборудования, среднему ремонту – 15% и текущему ремонту – 100 % оборудования. Нормативы времени для выполнения ремонтных работ представлены в таблице 5.

Таблица 5

Принятые нормативы времени для выполнения ремонтных работ на одну ремонтную единицу технологического оборудования (нормо-часы)

|

Вид ремонта |

Слесарные работы |

Станочные работы |

Прочие работы |

Всего |

|

Осмотр |

0,65 |

0,1 |

0,1 |

0,85 |

|

Текущий |

4,0 |

1,9 |

0,1 |

6,0 |

|

Cредний |

16,0 |

7,0 |

0,5 |

23,5 |

|

Капитальный |

23,0 |

10,0 |

2,0 |

35,0 |

Определим длительности межремонтных циклов относительно установленного оборудования:

, (8)

, (8)

где А =20000;  =

= =

= =

= =1. Коэффициенты, определяющие специфику производства.

=1. Коэффициенты, определяющие специфику производства.

Для условий, рассмотренных в курсовой работе, данные коэффициенты равны единице.

Тмц = 20000 x 1 x 1 x 1 x 1 = 20000 часов.

При односменном варианте работы оборудования:

Тмц = 20000/2000 x 1 = 10 лет. или 240 месяцев

Для расчета длительности межремонтного периода применим формулу:

, (9)

, (9)

где Пс и Пт - число средних и текущих ремонтов в течение межремонтного цикла соответственно. Подставляя известные данные, получаем:

tмр= 240/ (1+4+1) = 40 мес.

Для нахождения длительности межосмотрового периода применим формулу

, (10)

, (10)

где По - число осмотров в течение межремонтного цикла;

Подставляя известные данные, получаем значение длительности:

= 240 / (1+4+6+1) = 20 мес.

= 240 / (1+4+6+1) = 20 мес.

Для расчета показателя общего годового объема ремонтных работ применим формулу:

, (11)

, (11)

где Тк, Тс, Тт, То - суммарная трудоемкость ремонтных работ, для капитального, среднего, текущего ремонтов и осмотров на единицу ремонтной сложности, нормо-часов соответственно;

Ri - количество единиц ремонтной сложности i-й единицы оборудования (механической части), рем. ед,;

Сiпр - число единиц оборудования i-го наименования, шт.

Подставив в формулу 11 известные значения, представленные в таблице 5,, получаем общую трудоемкость ремонтных работ (считаем, что данный объем распределяется равномерно по годам в течение всего межремонтного цикла):

Тобщрем= (35 * 1 +23,5 * 1 + 6,0 * 4 + 0,85 * 6) / 10 * 10 * 15 = 1314 ч.

С использованием формулы 11 выполним расчет трудоемкости по всем видам работ, взятым из таблицы 5.

Слесарные работы:

Тремсл=(23*1+16*1+4*4+0,65*6)/10*10*15 = 883,5 ч.;

Станочные работы:

Тремст=(10*1+7*1+1,9*4+0,1*6)/10*10*15 = 378 ч.

Прочие работы:

Тремпр=(2*1+0,5*1+0,1*4+0,1*6)/ 10*10*15= 52,5 ч.

Проверяем правильность вычислений:

883,5+378+52,5=1314 ч.

Применим нижеприведенную формулу для определения объема работ по проведению межремонтного обслуживания:

(12)

(12)

где Fэ - годовой фонд времени для ремонтного рабочего, ч.;

Ксм - число смен работы обслуживающего оборудования;

Ноб - норма обслуживания ремонтных единиц при выполнении станочных (Нобст), слесарных (Нобсл), прочих (Нобпр) работ на одного рабочего в смену.

Подставляя известные данные, выполним соответствующий расчет:

- по слесарным работам:

Тобсл =1830*1/500*10*15=549 ч.

- по станочным работам:

Тобст =1830*1/1500*10*15=183 ч.

- по прочим работам:

Тобпр=1830*1/3000*10*15=91,5 ч.

Суммируя полученные данные, получаем значение общего годового объема работ относительно межремонтного обслуживания:

=549+183+91,5=823,5 ч.

=549+183+91,5=823,5 ч.

Далее определим численность ремонтных рабочих, необходимых для эффективной работы ремонтного цеха.

, (13)

, (13)

где Кв =1,05 - коэффициент выполнения норм времени.

Количество слесарей в ремонтном цеху :

Рсл = 583/1830 x 1,05 = 0,3 чел.

количество рабочих по обслуживанию станков составит:

Рст = 378/1830 x 1,05 = 0,21. Число прочих рабочих:

Рпр = 52,5/1835 x 1,05 = 0,05.

Таким образом, для ремонта оборудования в цеху из 15 станков необходим один рабочий универсальной специальности.

Численность рабочих, необходимых для межремонтного обслуживания, определим аналогично. Загрузка рабочего будет составлять менее 0,5 ставки. Следовательно один универсальный рабочий сможет обеспечить проведения и межремонтное обслуживание 15-ти станков.

Для определения числа элементов оборудования, которое необходимо для выполнения станочных работ для ремонта и межремонтного обслуживания, применим формулу:

, (14)

, (14)

= 0,37 (1станок).

= 0,37 (1станок).

Для определения потребностей цеха в материалах относительно ремонтных нужд применим формулу:

, (15)

, (15)

где  - сумма ремонтных единиц агрегатов, подвергаемых в течение года соответственно капитальному, среднему и текущему ремонтам.

- сумма ремонтных единиц агрегатов, подвергаемых в течение года соответственно капитальному, среднему и текущему ремонтам.

При условии ежегодного капитального ремонта 5% станков показатель составит:  =0,05*10*15 = 7,5 рем. ед.

=0,05*10*15 = 7,5 рем. ед.

для среднего ремонта 15% станков:

=0,15*10*15=22,5 рем. ед.

=0,15*10*15=22,5 рем. ед.

для ежегодного текущего ремонта 100 % станков:

= 10*15 = 150 рем. ед.

= 10*15 = 150 рем. ед.

Подставив соответствующие данные в формулу, получим величину потребности цеха в стали материалах для ремонтных нужд:

по стали: Q1 =1,08*3*(7,5+0,5*22,5+0,1*150) = 109,35 кг.

по меди: Q2 =1,08*0,2*(7,5+0,5*22,5+0,1*150) = 7,29 кг.

по алюминию: Q3 =1,08*0,5*(7,5+0,5*22,5+0,1*150) = 18,225 кг.

Таким образом, в данной части курсовой работы была рассчитана потребность в рабочих, а также материалов для организации работы ремонтного цеха производства сборочной единицы, выбранной в курсовой работе.

Планирование энергетического хозяйства.

Для выполнения расчетов по потреблению электроэнергии за год, приведем значения потребляемой энергии для каждого типа оборудования, приведенного в таблицах 1-3, заполнив таблицу 6. Примем число рабочих дней в году – 300, режим работы цеха односменный, рабочую смену – 8 часов, согласно варианта задания. Потери времени на плановые ремонты примем 7%.

Таблица 6

Потребляемая мощность электрооборудованием цеха

|

№ п/п |

Тип станка |

Число станков |

Потребляемая мощность, кВт |

Cos φ электромоторов |

Коэффициент машинного времени работы |

Произведение |

|

1 |

2Н135 |

1 |

4 |

0,75 |

0,7 |

2,1 |

|

2 |

7Б55У |

1 |

17 |

0,8 |

0,8 |

10,88 |

|

3 |

1И61Щ |

2 |

3 |

0,7 |

0,5 |

2,1 |

|

4 |

1Б24СБ-6К |

1 |

17 |

0,7 |

0,5 |

5,95 |

|

5 |

6Р80 |

2 |

3 |

0,7 |

0,6 |

2,52 |

|

6 |

2Н 125 |

1 |

2,5 |

0,8 |

0,7 |

1,4 |

|

7 |

Слесарный станок |

2 |

0,3 |

0,6 |

0,9 |

0,324 |

|

9 |

ЗК227А |

2 |

4 |

0,8 |

0,7 |

4,48 |

|

10 |

ЗА-110В |

3 |

4,2 |

0,75 |

0,85 |

8,03 |

|

ИТОГО |

15 |

37,79 |

||||

Выполним расчет эффективного фонда времени работы оборудования:

Fэ =300*1*8*(1-0,07)=2232 ч.

Рассчитаем потребность в электроэнергии:

2232*37,79=84347,28 кВт-ч в год.

Таким образом, в данном подразделе курсовой работы был проведен расчет требуемой электроэнергии для организации работы цеха.

Планирование складского хозяйства.

Для организации основного производства рассматриваемого в курсовой работе механизма с дифференциальным винтом точной настройки требуется 600 г. алюминия. Годовой выпуск изделий составляет 100000 шт. Алюминий поступает на производство три раза в год (ежеквартально). Страховой запас алюминия составляет 15 суток, склад работает 300 дней в году. Хранение алюминия осуществляется в штабелях. Допустимая нагрузка на 1м2 пола составляет 1,5 тонны. Коэффициент использования складской площади составляет 0,6.

Для определения потребной площади склада необходимо:

1) определить годовую потребность основного производства в алюминии: 100000 * 0,6 = 60000 кг. (60 тонн)

2) среднесуточная потребность в алюминии составляет:

60000/300=200 кг в день

3) в квартал алюминия поставляется: 60000/4 = 15000 кг (тонн)

4) Максимальный запас алюминия на складе с учетом страхового запаса составляет: 15000+15*200=18000 кг. (18 тонн).

5) Площадь склада с учетом полезной нагрузки составляет: 18/1,5 =12 м2

6) С учетом коэффициента использования склада общая площадь склада составит: 12/0,6= 20 м2.

Таким образом, в данной части курсовой работы было обосновано, что для организации складского хозяйства по хранению алюминия для выработки механизма с дифференциальным винтом точной настройки требуется склад площадью 20 кв. м.

2.3. Экономическое планирование производства

Расчет отдельных статей калькуляции стоимости единицы изделия выполним в такой последовательности.

1) расчет стоимости сырья и материалов.

Затраты на сырье и материалы рассчитаем по формуле:

(16)

где Нр – норма расхода материала на заготовку (600 грамм алюминия)

Цм = 70 руб./кг.

- коэффициент транспортно-заготовительных расходов.

Подставляя известные данные, получим:

руб.

2) Расчет стоимости возврата отходов выполняется по формуле:

(17)

где - чистая масса изделия (масса детали). стоимость одного килограмма отхода.

Подставляя известные данные, получим:

руб.

3) Расчет стоимости комплектующих изделий, полуфабрикатов, услуг сторонних организаций, носящих производственный характер, руб.:

(18)

– стоимость покупных изделий для изготовления деталей цехом.

Подставляя известные данные, получим:

руб.

4) определим величину расходов на топливо, энергию и технологические цели по формуле:

(19)

где Рт=60%, ЗПо – зарплата основных рабочих (будет рассчитана далее).

руб.

5) Определим величину основной заработной платы производственных рабочих на изделие с учетом коэффициента премирования 1,2.

В таблицы 7-9 сведем расчет заработной платы рабочих, исходя из принятого размера часовой платы рабочего тарифного разряда в 50 руб.

Таблица 7

Расчет зарплаты на изготовление изделия типа «корпус»

|

Номер операции |

Наименование операции |

Время обработки (мин.) |

Стоимость операции |

|

1 |

Сверление отверстия |

4 |

3,33 |

|

2 |

Слесарная обработка |

5 |

4,17 |

|

3 |

Внутренняя шлифовка |

12 |

10,00 |

|

4 |

Внешняя шлифовка |

14 |

11,67 |

|

ИТОГО |

29,17 |

||

Таблица 8

Расчет зарплаты на изготовление изделия типа втулка

|

Номер операции |

Наименование операции |

Время обработки (мин.) |

Стоимость операции |

|

1 |

Обработка отверстия и торца |

7 |

5,83 |

|

2 |

Протяжка отверстия |

2 |

1,67 |

|

3 |

Токарная обработка |

12 |

10,00 |

|

4 |

Токарная обработка |

4 |

3,33 |

|

5 |

Фрезерование |

6 |

5,00 |

|

ИТОГО |

25,83 |

||

Таблица 9

Расчет зарплаты на изготовление изделия типа оси дифференциала

|

Номер операции |

Наименование операции |

Время обработки (мин.) |

Стоимость операции |

|

1 |

Слесарная обработка |

2 |

1,67 |

|

2 |

Внешняя шлифовка |

6 |

5,00 |

|

ИТОГО |

6,67 |

||

Время сборки составляет 12,1 мин (см. таблицу 4) стоимость сборки: 12,1*50/60=10 руб.

Таким образом, основная зарплата на изготовление одной детали составляет:Зо=1,2*(29,17+25,83+6,67+10)=71,67*1,2=86 руб.

6) Определим размер дополнительной зарплаты как 25% от основной:

Здз = 86*0,25=21,5 руб.

7) Определим расчет отчислений в бюджет (согласно, действующей законодательной базы) Отч = (86,0+21,5)*(0,13+0,22+0,029+0,051)=46,25 руб.

8) Величина износа оборудования определим как 5% от величины основной заработной платы: Ио = 0,05*86=4,3 руб.

9) Итого технологическая себестоимость единицы продукции составляет:

44,1-6,75+21+51,6+86+21,5+46,25+4,3=268 руб.

10) Определим величину цеховых расходов как 10% от величины основной заработной платы: Цр = 0,1 *86=8,6 руб.

11) Цеховая стоимость, руб./изд. 268+8,6 = 276,8 руб.

12) Определим величину общехозяйственных расходов как 5% от величины основной заработной платы:Рох = 0,05*86 = 4,3 руб.

13) Определим величину прочих производственных расходов как 3% от величины основной заработной платы: Рпп = 0,03 *86=2,58 руб.

14) Производственная себестоимость составляет:

276,8+4,3+2,58=283,68 руб.

15) Величина коммерческих расходов определим как 5% от основной заработной платы: 0,05*86=4,3 руб.

16) Полная себестоимость изделия составляет: 283,68+4,3=287,94 руб.

Таким образом, в данном подразделе курсовой работы рассмотрен вопрос калькуляции стоимости разрабатываемого изделия.

ЗАКЛЮЧЕНИЕ

Подводя итог выполненной курсовой работе, следует отметить, что производственный процесс является совокупностью взаимосвязанных действий людей, средств производства и природы, потребных для изготовления продукции. Главной составляющей производственного процесса является технологический процесс - совокупность действий с изменения и определение состояния предмета работы. На предприятиях осуществляются разнообразные производственные процессы.

Планирование производственного процесса является актуальной научной и практической задачей. Показано, что те организации, которые эффективно планируют производственные процессы, являются эффективными на рынке и конкурентоспособными.

В практической части курсовой работы были выполнены расчеты и построены графики организации простого производственного процесса во времени. Показано, что для изготовления сборочной единицы предложенного изделия (дифференциальный винт сложной настройки) наиболее эффективным является параллельное движение.

Далее приведены расчеты параметров сборки изделия, показано, что для сборки изделия достаточно наличие одного рабочего места.

Отдельный подраздел курсовой был посвящен организации работы вспомогательных цехов предприятия, рассмотрены и решены типовые задачи, которые возникаю в управлении работой инструментального, энергетического, транспортного цеха, ремонтного и складского хозяйства.

Эффективное планирование производства возможно при комплексной экономическом обосновании данного процесса, следовательно, далее проведено калькулирование себестоимости изготовления выбранного для исследования изделия - механизм с дифференциальным винтом точной настройки. Показана его себестоимость в размере 287,94 руб.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Алиев Д.Ф. Управление модернизацией производственных систем промышленности. – М.: Экономика, 2014. – 320 с.

2. Анисимов Ю.П., Боева А.А. Организация производства в основных цехах машиностроительного завода: Учеб. Пособие / Под ред. Ю.П. Анисимова. -Воронеж: Воронеж. гос. техн. ун-т, 2012. – 191 c.

3. Бажин И.И. Проектно-логистическое управление ресурсным обеспечением: [монография] / И.И. Бажин, В.В. Сысоев. – Н.-Новгород : Изд-во Гладкова И.В., 2018. – 222 с.

4. Винокур М.Е. Организация производства и менеджмент. – М.: Проспект, 2016. – 162 с.

5. Герасимов Б.Н., Герасимов К.Б. Производственный менеджмент. Учебное пособие. – М.: Вузовский учебник, Инфра-М, 2015. – 312 с.

6. Дафт Р. Л. Менеджмент / Р. Л. Дафт. – СПб : Питер, 2013. – 832 с.

7. Зарецкий А.А., Иванова Т.И. Промышленные технологии и инновации. Учебник. – СПб.: Питер, 2014. – 480 с.

8. Иванов В.А. Производственный менеджмент. – М.: Юрайт, 2013. – 576 с.

9.Кукушкин С.Н., Поздняков В.Я., Васильева Е.С. Планирование деятельности на предприятии. – М.: Юрайт, 2013. – 350 с.

10. Маккей Кеннет, Вирс Винсент Эффективное производство. Практическое руководство по совершенствованию планирования и контроля. – М.: Гревцов Паблишер, 2009. – 384 с.

11. Мескон М.Х., Альберт М., Хедоури Ф. Основы менеджмента: пер. с анг. - M.: Дело, 2012. - 704с.

12. Новицкий Н.И., Пашуто В.П. Организация, планирование и управление производством. – М.: Финансы и статистика, 2017. – 576 с.

13. Переверзев М.П., Логвинов С.И., Логвинов С.С. Организация производства на промышленных предприятиях. Учебное пособие. – М.: Инфра-М, 2016. – 336 с.

14. Пивоваров С.Э., Максимцев И.А., Рогова И.Н., Хутиева Е.С. Операционный менеджмент. – СПб.: Питер, 2011. – 544 с.

15. Практикум по организации и планированию машиностроительного производства. Производственный менеджмент. – М.: Высшая школа, 2014. – 432 с.

16. Райченко А.В. Административный менеджмент / Райченко А. В. − СПб. : Питер, 2012. − 416 с.

17. Ревенков А.В., Резчикова Е.В. Теория и практика решения технических задач. Учебное пособие. – М.: Инфра-М, Форум, 2015. – 384 с.

18. Рудаков Д. В. Производственный менеджмент. – Омск : Изд-во ОмГТУ, 2013. – 110 с.

19.Ситников С.Г. Производственный менеджмент. – М.: Горячая Линия - Телеком, 2013. – 276 с.

20. Файоль А. Общее и промышленное управление. / А. Файоль, - М.: Республика, 2012. – 351 с.

21. Russell L. Ackoff. The Art of Problem Solving. — John Wiley & Sons, 2018.

-

Райченко А.В. Административный менеджмент / Райченко А. В. − СПб. : Питер, 2012. − 416 с.

Дафт Р. Л. Менеджмент / Р. Л. Дафт. – СПб : Питер, 2013. – 832 с. ↑

-

Мескон М.Х., Альберт М., Хедоури Ф. Основы менеджмента: пер. с анг. - M.: Дело, 2012. - 704с. ↑

-

Герасимов Б.Н., Герасимов К.Б. Производственный менеджмент. Учебное пособие. – М.: Вузовский учебник, Инфра-М, 2015. – 312 с. ↑

-

Райченко А.В. Административный менеджмент / Райченко А. В. − СПб. : Питер, 2012. − 416 с. ↑

-

Иванов В.А. Производственный менеджмент. – М.: Юрайт, 2013. – 576 с. ↑

-

Мескон М.Х., Альберт М., Хедоури Ф. Основы менеджмента: пер. с анг. - M.: Дело, 2012. - 704с. ↑

-

Файоль А. Общее и промышленное управление. / А. Файоль, - М.: Республика, 2012. – 351 с. ↑

-

Russell L. Ackoff. The Art of Problem Solving. — John Wiley & Sons, 2018. ↑

-

Анисимов Ю.П., Боева А.А. Организация производства в основных цехах машиностроительного завода: Учеб. Пособие / Под ред. Ю.П. Анисимова. -Воронеж: Воронеж. гос. техн. ун-т, 2012. – 191 c. ↑

-

Бажин И.И. Проектно-логистическое управление ресурсным обеспечением: [монография] / И.И. Бажин, В.В. Сысоев. – Н.-Новгород : Изд-во Гладкова И.В., 2018. – 222 с. ↑

-

Кукушкин С.Н., Поздняков В.Я., Васильева Е.С. Планирование деятельности на предприятии. – М.: Юрайт, 2013. – 350 с. ↑

- Анализ деятельности спортивной организации на примере ФСМ «Самбо»

- Анализ влияние факторов внешней и внутренней среды предприятия на развитии коммерческой деятельности

- Менеджмент как организационно-целевое управление (Сущность, методы и направления менеджмента)

- Подвижная игра как средство физического воспитания младших школьников (Формирование и особенности физического воспитания младших школьников)

- Дидактическая игра как средство активизации познавательной деятельности младших школьников (Изучение понятия «познавательная деятельность» в психолого-педагогической литературе)

- Устройства персонального компьютера (Системный блок и его комплектующие)

- Обзор языков программирования высокого уровня (Понятие о программном обеспечении)

- Операции, производимые с данными ( Определение понятия данные )

- Оценка личностной и мотивационной готовности обучающихся к занятиям физической культурой

- Понятие и классификация юридических фактов (Юридический факт, как предпосылка возникновения и функционирования правовых отношений)

- Организационная культура и ее роль в современных организациях(Понятие, классификация и основные элементы организационной культуры)

- Понятие переменной в программировании. Виды и типы переменных. ( Понятие переменной )