Логистичекий подход к управлению запасами на примере Унитарного предприятия ’’Велком”

Содержание:

ВВЕДЕНИЕ

В настоящее время повышение эффективности управления запасами и использование концепции логистики рассматривается предприятиями в качестве одного из резервов по достижению конкурентного преимущества. Это объясняется усилением конкурентной борьбы, как между товаропроизводителями, так и между посредниками, усложнением технологий производства и распределения продукции, появлением большого количества новых видов продукции и их модификаций. Соответственно увеличивается количество не только готовых изделий, но и материальных ресурсов, требуемых для их изготовления. Следовательно, вопросы, касающиеся материально-технического снабжения особенно актуальны, так как эффективное управление и координация снабженческих процессов на предприятии позволит повысить эффективность управления запасами и снизить издержки.

Многие показатели хозяйственной деятельности предприятия в значительной степени зависят от того, как решаются проблемы, связанные с запасами товарно-материальных ценностей и поддержанием определенного их уровня, оптимизация данных проблем может быть осуществлена за счет использования соответствующего логистического подхода и координации деятельности всех служб предприятия.

Запасы – экономическая категория, под которой понимается часть предметов труда, промежуточных и конечных продуктов, находящихся на различных стадиях производственного процесса в ожидании промежуточного или конечного потребления. Целью создания запасов является обеспечение непрерывности поступления материальных ресурсов в производственный процесс, а также возможность непрерывной реализации готовой продукции.

Актуальность исследования состоит в том, что управление запасами является не только одной из приоритетных задач для любого предприятия, но в некоторых случаях и огромной проблемой, так как отсутствие определенных знаний, умений и опыта в этой области может привести к значительному превышению или отсутствию запасов, что, безусловно, негативно отразится на финансовом состоянии предприятия и на уровне обслуживания. К сожалению, нет единого правильного подхода к управлению запасами, в каждом конкретном случае необходимо учитывать характер, виды и причины их формирования; тщательно изучить различные методы управления запасами. Логистический подход к управлению запасами это своего рода искусство, владея которым можно найти «золотую середину» для решения таких важных вопросов, как «сколько заказать» и «когда заказать», и при этом соблюсти все правила логистики. Следовательно, на сегодняшний день, для большинства предприятий стоит вопрос определения оптимального запаса в хозяйственной деятельности предприятия, что обеспечивает устойчивость экономического развития хозяйствующего субъекта и конкурентоспособную позицию.

Объект исследования – организационно-экономическая деятельность унитарного предприятия «Велком».

Предмет исследования – система управления запасами в унитарном предприятии «Велком».

Цель исследования – исследование логистического подхода к управлению запасами унитарного предприятия «Велком».

Для достижения поставленной цели необходимо решить следующие задачи:

– изучить аспекты логистического подхода к управлению запасами;

– проанализировать управление запасами в унитарном предприятии «Велком»;

– определить направления совершенствования системы управления запасами в унитарном предприятии «Велком» на основе логистического подхода.

В качестве методов исследования были использованы общенаучные методы познания: системный подход к изучению экономических отношений, диалектический метод изучения экономической сущности предмета исследования, анализ и синтез.

1. Теоретические аспекты логистического подхода к управлению запасами

1.1 Логистический подход к управлению запасами

Запасы представляют собой составную часть оборотных активов предприятия.

Понятие запаса можно рассматривать как своего рода источник жизненной силы всей цепи поставок. Запас может накапливаться на различных участках материального производства перед тем, как он поступит в обращение. И здесь в каждом случае, на каждом участке необходимо вычислить, тот самый идеальный баланс уровня запасов для того, чтобы избежать финансовых потерь предприятия. Понятие материальный запас занимает далеко не последнее место в логистике, т.к. на каждом этапе сырье, поступающее в производство, может видоизменяться различными способами перед тем, как преобразуется в готовую продукцию.

Ни одно предприятие не может обойтись без запасов. Запасы включают в себя сырье, незавершенное производство, вспомогательные материалы, готовую продукцию. Однако здесь следует отметить, как положительную, так и отрицательную роль запасов в зависимости от функций, которые эти запасы выполняют: географическая специализация, уравновешивание спроса и предложения, защита от неопределенности, консолидация ресурсов [1].

Консолидация ресурсов – реализуется путем накопления запасов незавершенной продукции на границе между разными стадиями производственного процесса и тем самым обеспечивает максимальную эффективность производства на отдельном предприятии. Консолидация ресурсов дает возможность продавать произведенную и накопленную продукцию в нужном ассортименте.

Запасы влекут за собой большое количество затрат, куда входят:

– капитальные затраты: затраты на закупку запасов, так как это одна из статей финансовых расходов предприятия, связанная со стоимостью находящегося в обращении капитала;

– затраты на обслуживание и страхование запасов;

– затраты на хранение: стоимость места для хранения запасов, затраты на погрузочно-разгрузочные работы и прочие складские операции;

– затраты, связанные с порчей, повреждением, хищением и устареванием материальных запасов.

Необходимо отметить, что запасы играют и положительную роль, так как наличие оптимального количества запасов позволяет избежать обесценивания денежных средств, особенно в условиях постоянного роста цен на материальные ресурсы, когда предприятие вынуждено порой приостанавливать производственный процесс[2].

Запасы классифицируются на следующие виды: производственные запасы и товарные. Производственные запасы определяются в промышленных предприятиях и предназначены для потребления в производственном процессе. Эти запасы обеспечивают бесперебойность всего производственного процесса. В свою очередь товарные запасы находятся у организаций-изготовителей на складах готовой продукции, а также у производителей и торговых компаний в каналах распределения. Товарные запасы предназначены для бесперебойного обеспечения потребителей необходимым уровнем продукции.

Согласно другой классификации материальные и производственные запасы можно классифицировать по следующим видам: производственные запасы, незавершенное производство, готовая продукция.

К первой группе запасов можно отнести запасы сырья и материалов, приобретенных полуфабрикатов и комплектующих, деталей и конструкций, топливо, тара и тарные материалы, отходы, запчасти, другие материалы.

Логистика принесла в управление запасами новый взгляд на сам запас – запас стал объектом управления. Логистика – сначала как практическая деятельность, а затем и как наука выявила новый объект управления – поток товарно-материальных ценностей. Запас стали рассматривать как форму существования материального потока или часть материального потока, который имеет свои границы в пространстве и во времени.

С точки зрения логистики объективная необходимость образования запасов связана с характером процессов производства и воспроизводства. Основной причиной образования запасов является несовпадение в пространстве и во времени производства и потребления материальных ресурсов.

К настоящему времени сформировались три концепции управления запасами[3]:

– концепция максимизации запасов;

– концепция оптимизации запасов;

– концепция минимизации запасов.

Концепция максимизации запасов разрабатывается уже длительное время и, можно сказать, почти отошла в прошлое. Потребность накапливать запасы пищи – наиболее древняя проблема в управлении запасами. На протяжении длительной истории человечества большие запасы рассматривались как знак благополучия и процветания страны. Высокий уровень запасов оправдан, если неизвестен уровень потребления. В XIX в., однако, поставки и распределение продукции стали более организованными. Развитие экономики постепенно привело к тому, что товары стали приобретаться тогда, когда они нужны, а не когда имеется возможность их купить.

Повторение ситуации необоснованного накопления запасов имело место в эпоху застоя в Советском Союзе. Отечественная экономика 1970-1980 годов XX в. – яркий пример концепции максимизации запасов. Цели создания запасов (повышение эффективности производства, обеспечение обслуживания потребителей, страхование сбоев поставок, защита от повышения закупочных цен, экономия на оптовых скидках, экономия на транспортировке) были превалирующими, и они однозначно определяли положительное отношение к запасам.

Японские менеджеры рассматривали запасы как ширму, за которой скрываются недостатки производственной деятельности[4]:

‒ низкое качество;

‒ неспособность производить продукцию мелкими партиями;

‒ неумение правильно планировать;

‒ неумение правильно приобретать нужный товар;

‒ сбои в производстве.

В связи с таким подходом к оценке запасов появилась новая тенденция – сводить запасы на фирмах к минимуму. Стали развиваться логистические системы и технологии, позволяющие значительно снизить уровень запасов. Система MRP, например, связывает запасы непосредственно с плановым объемом производства. Технология «Just in time» (JIT) позволяет работать почти без запасов. Все эти системы (технологии) минимизируют запасы, обеспечивая при этом требуемый уровень качества логистического обслуживания потребителей.

Термин «точно-в-срок» (just-in-time – JIT) используется по отношению к промышленным системам, в которых перемещение изделий в процессе производства и поставки от поставщиков тщательно спланированы во времени – так, что на каждом этапе процесса следующая (обычно небольшая) партия прибывает для обработки точно в тот момент, когда предыдущая партия завершена.

В системах JIT, качество «встроено» как в изделие, так и в производственный процесс. Они имеют высокую надежность, исключены главные источники неэффективности и срывов, а рабочие обучены не только трудиться в системе, но и непрерывно ее совершенствовать.

Логистическая концепция «точно в срок» характеризуется:

– минимальными (нулевыми) запасами материальных ресурсов, незавершенного производства, запасами готовой продукции;

– сокращением производственных (логистических) циклов;

– взаимоотношениями по закупкам материальных ресурсов с небольшим числом надежных поставщиков и перевозчиков;

– эффективной информационной поддержкой;

– высоким качеством готовой продукции и логистического обслуживания.

Логистические системы, основанные на концепции «точно в срок» представляют собой «тянущие» системы.

Логистическая система Канбан как средство визуального менеджмента позволяет наглядно отслеживать движение запасов, формирование затрат и сферы компетенции сотрудников. По мнению Майкла Джорджа (автора работы «Бережливое производство плюс шесть сигм в сфере услуг») инструменты визуального менеджмента позволяют реализовать следующие возможности (рисунок 1.1)[5].

Рисунок 1.1 – Возможности визуального менеджмента

Система «Канбан» работает в соответствующей логистической среде, которая характеризуется следующими элементами:

- рациональная организация и сбалансированность производства;

- комплексное управление качеством на всех стадиях производственного процесса и качества исходных материальных ресурсов;

- партнерство с надежными поставщиками и перевозчиками;

- повышенная профессиональная ответственность всего персонала.

Канбан – это информационная система, обеспечивающая оперативное управление на всех стадиях производственного процесса и основанная на жестком выполнении правил движения карточек. Канбан – это механизм управления системой «вытягивающего» производства. Идея системы Канбан заключается в том, чтобы производить и поставлять продукцию именно тогда, когда она должна быть поставлена потребителю, изготавливать детали не впрок, а непосредственно для подачи на сборку, и поставлять исходное сырье именно в тот момент, когда оно необходимо для изготовления деталей.

Расширение задач управления запасами достигается логистическими менеджментом фирмы в процессах стратегического и оперативного планирования, контроля и регулирования некоторого набора параметров, связанных с запасами[6].

Повышению эффективности управления запасами способствуют следующие факторы:

– широкое использование автоматизированных систем управления запасами;

– развитие экономико-математического моделирования;

– повышение надежности и оперативности получения данных с помощью современных информационных систем;

– развитие методов прогнозирования;

– рост квалификации персонала, занимающегося управлением запасами;

– интеграция и автоматизация многих логистических операций и функций;

– развитие корпоративных информационных систем (MRP II, ERP);

– развитие систем управления качеством, что приводит к снижению потребности в запасах для исправления бракованной продукции;

– сокращение продолжительности цикла производства;

– широкое использование логистической технологии JIT;

– усиление конкуренции на рынке транспортно-логистического сервиса и повышение качества обслуживания клиентов.

Таким образом, сущность логистического подхода к управлению запасами заключается в интеграции отдельных участников логистического процесса в единую систему, способную быстро и экономично доставить необходимый товар в нужное место. Участники логистического процесса, охваченного единой системой управления, могут относиться к одной или к нескольким организациям. Во втором случае задача логистического управления существенно осложняется, так как в рамках единой системы необходимо объединить различных собственников, т.е. субъектов с различными экономическими интересами.

1.2 Особенности логистических систем управления запасами

Существуют две основные системы управления запасами, на которых базируются все остальные[7]:

- система с фиксированным размером заказа;

- система с фиксированным интервалом времени между заказами.

Система с фиксированным размером заказа. Размер заказа здесь строго зафиксирован и не меняется ни при каких условиях работы системы. Поэтому определение величины заказа является основной задачей, которая решается при работе с данной системой. Объем закупки (заказа) должен быть оптимальным, т. е. лучшим для определенных условий. В большинстве случаев для его расчета используются соответствующие формулы по определению оптимального объема заказа.

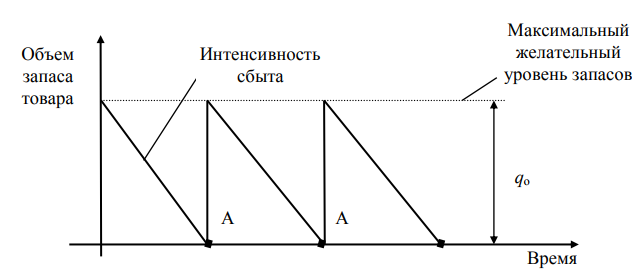

После установления оптимального размера заказа (закупки) необходимо определить момент времени, когда требуется осуществлять заказ, который в свою очередь зависит от времени выполнения заказа. Так, например, в идеальном случае сугубо теоретической ситуации, когда величина интенсивности сбыта постоянна в течение длительного времени, а время выполнения заказа равно нулю, график движения запасов выглядит, как представлено на рисунке 1.2.

Рисунок 1.2 – Идеальная система с фиксированным размером заказа[8]

Однако в реальных условиях изменяется не только интенсивность сбыта, но и время выполнения заказа. В такой ситуации должен быть предусмотрен, во-первых, пороговый уровень запасов, который обеспечивает бездефицитную работу склада на время выполнения заказа, тем самым определяя уровень запасов и момент времени, когда необходимо делать очередной заказ; во-вторых – гарантийный (страховой) запас, который позволяет обеспечить необходимую потребность в товаре в период времени предполагаемой задержки поставки. В этом случае график движения запасов примет вид, представленный на рисунке 1.3.[9]

1 2 3 4 5 6 7 8 9 10 11

Р

Страховой запас

Точка заказа

Т2

В(t’)

А

t

Т1

Р

Р

Змакс

Запас

Время, дни

Р

Условные обозначения:

Т1, Т2, …, Тi – величина отдельного i-го периода времени, через который повторяется заказ; t – время, необходимое на размещение и выполнение заказа (в приведенном примере – 1 день); Р – размер заказа, для данной системы контроля величина постоянная; А – период непредвиденного усиления спроса; В – период, в котором было допущено нарушение установленного срока поставки; t' – фактический срок поставки в период В.

Рисунок 1.3 – Логистическая система управления запасами с фиксированным размером заказа

Порядок расчета основных параметров рассматриваемой системы:

- дневное потребление товара на складе определяется как отношение объема оборота (потребления или сбыта сырья, полуфабрикатов или готовой продукции) за определенный период (S) к количеству рабочих дней в данном определенном периоде;

- гарантийный запас на складе рассчитывается как произведение дневного потребления товара на складе и времени задержки поставки;

- ожидаемое потребление товара на складе за время выполнения заказа (ОП) определяется как произведение дневного потребления товара на складе и времени выполнения заказа;

- пороговый уровень запасов на складе рассчитывается как сумма гарантийного запаса на складе и ожидаемого потребления товара на складе за время выполнения заказа;

- максимальный желательный уровень запасов на складе определяется как сумма гарантийного запаса на складе и оптимального размера заказа.

Система с фиксированным интервалом времени между заказами. В данной системе заказы осуществляются в строго определенные моменты времени, которые отстоят друг от друга на равные интервалы. Причем в данной системе размер заказа – величина переменная.

Определить интервал времени между заказами I можно с учетом оптимального размера заказа qо по следующей зависимости[10]:

(1.1)

где N – количество рабочих дней в периоде, за который потребляется величина S.

Порядок расчета основных параметров рассматриваемой системы:

- дневное потребление товара на складе определяется как отношение объема оборота (потребления или сбыта сырья, полуфабрикатов или готовой продукции) за определенный период S к количеству рабочих дней в данном определенном периоде;

- гарантийный запас на складе рассчитывается как произведение дневного потребления товара на складе и времени задержки поставки;

- ожидаемое потребление товара на складе за время выполнения заказа (ОП) определяется как произведение дневного потребления товара на складе и времени выполнения заказа;

- максимальный желательный уровень запасов на складе определяется как сумма гарантийного запаса на складе и произведения интервала времени между заказами и ожидаемого дневного потребления товара на складе;

- размер заказа РЗ в данной системе – величина переменная и рассчитывается по следующей зависимости:

РЗ = МЖЗ – ТЗ + ОП, (1.2)

где МЖЗ – максимально желательный уровень запасов на складе, шт., т;

ТЗ – текущий размер запасов на складе на момент осуществления заказа, шт., т;

ОП – ожидаемое потребление товара на складе за время выполнения заказа, шт., т.

15

12

9

6

3

В

А

t

Т

Р2

Р1

З макс

Зф

Запас

Время, дни

18

Условные обозначения:

Т – интервал времени, через который повторяется заказ (в данном случае – 3 дня) – для данной системы величина постоянная; t – время, необходимое на размещение и выполнение заказа (в приведенном примере – 1 день); Р1, Р2, …, Рi – величина отдельного, i-го заказа; З макс – предусмотренный нормой максимальный запас; З ф – фактический запас на момент проверки; З t – запас, расходуемый за время t, необходимое для размещения и выполнение заказа; А – период времени с интенсивным спросом; В – период времени с нулевым запасом.

Рисунок 1.5 – Логистическая система управления запасами с фиксированной периодичностью заказа[11]

Каждая из основных систем управления запасами имеет свои достоинства и недостатки. Так, положительным моментом для системы с фиксированным размером заказа является меньший максимально желательный уровень запасов на складе, что обеспечивает меньшие затраты на хранение запасов. Однако в данной системе необходим постоянный контроль наличия запасов на складе. В то же время для системы с фиксированным интервалом времени между заказами положительным является отсутствие постоянного контроля наличия запасов на складе. При этом у данной системы более высокий уровень максимально желательного запаса, что обусловливает повышение затрат на содержание запасов.

Кроме описанных выше выделяют также следующие системы управления запасами[12]:

- система с установленной периодичностью пополнения запасов до установленного уровня. В отличие от основных систем система с установленной периодичностью пополнения запасов ориентирована на работу с товарами, которые имеют значительную величину и колебания потребления. Поэтому, чтобы предотвратить завышение объемов запасов, содержащихся на складе, или их дефицит, данная система включает элементы двух основных: установленную периодичность оформления заказа и отслеживание порогового уровня запасов. Однако при этом базовой для работы данной системы является система с фиксированным интервалом времени между заказами;

- система «минимум-максимум». Система «минимум-максимум» ориентирована на ситуацию, когда затраты на учет запасов и издержки на оформление и доставку заказа настолько значительны, что становятся соизмеримы с потерями от дефицита запасов товара. В этой связи ее целесообразно применять для товаров, имеющих незначительную величину спроса. Поэтому в рассматриваемой системе заказы производятся не через каждый фиксированный интервал времени между ними, а только при условии, что запасы на складе в этот момент времени оказались равными или меньше установленного минимального уровня. В случае выдачи заказа его размер рассчитывается так, чтобы поставка пополнила запасы до максимально желательного уровня, поэтому данная система работает лишь с двумя уровнями запасов – минимальным и максимальным. Роль минимального уровня в данной системе выполняет пороговый уровень.

Сегодня уже не нужно доказывать то, что запасами необходимо управлять. Управление запасами – один из самых мощных инструментов увеличения дохода компании. При этом все чаще встречаются ситуации, когда компании не используют показатели эффективности в управлении запасами. Как и любые показатели эффективности, они показывают, на каком уровне находится тот или иной процесс, в данном случае процесс управления запасами.

Таким образом, на основе проведенного исследования можно отметить следующие важные моменты. Управлению запасами в наши дни придается огромное значение. Сырье, материалы и готовая продукция за редким исключением не используются сразу же после их поступления на склад. Обычно они некоторое время хранятся в специально подготовленных местах, с ними производятся различные операции. Этот процесс хранения оказывается достаточно дорогим для предприятия. Во-первых, требуется подготовленное специальное помещение, зачастую очень большое. Во-вторых, сами хранящиеся запасы имеют некоторую стоимость. Вложенные в них деньги оказываются временно выведены из оборота, «заморожены». В-третьих, товары в процессе хранения могут испортиться, потерять товарный вид, устареть.

Перечисленные затраты можно существенно сократить, снизив уровень запасов, хранящихся на складах. В большинстве случаев сокращение уровня запасов требует повышения точности и слаженности выполнения складской работы. Требуется совершенствовать систему планирования на предприятии, вырабатывать стратегию управления запасами, учиться принимать решения заранее, а не в авральном режиме, внедрять в деятельность компании логистической подход, использовать подходящие системы управления запасами.

2. Анализ управления запасами в унитарном предприятии «Велком»

2.1 Анализ организации управления запасами унитарного предприятия «Велком»

Унитарное предприятие «Велком» оказывает услуги мобильной связи под торговыми марками velcom и ПРИВЕТ, а также услуги фиксированного интернета на базе собственной оптоволоконной сети. Название бренда velcom – это сочетание двух слов: velocity (от англ. быстрота, скорость) и communications (от англ. коммуникации).

Предприятие образовано двумя белорусскими соучредителями – ЗАО «Белтехэкспорт» и РУП «Белтелеком», а также кипрской компанией SB Teleсom Ltd.

С 28 апреля 2014 года, в соответствии с Декретом Президента Республики Беларусь №2 от 24.01.2013 года, Иностранное частное унитарное предприятие по оказанию услуг «Велком» переименовано в Унитарное предприятие по оказанию услуг «Велком». Сокращенно: Унитарное предприятие «Велком»[13].

Генеральным директором velcom является австриец Гельмут Дуз, который руководит компанией с момента вхождения velcom в состав Telekom Austria Group в 2007 году.

Сегодня количество абонентов velcom стремительно близится к 5 миллионам человек. Среди клиентов компании – крупнейшие предприятия и организации страны.

Основное направление инвестиций velcom – приобретение современного оборудования ведущих мировых производителей и новейших технологических решений, а также создание надежной инфраструктуры сети.

В 2012 году velcom был удостоен награды британского журнала World Finance Magazine как самый инновационный оператор мобильной связи в Восточной Европе, использующий в своей работе новейшие технологии.

Velcom – одна из крупнейших компаний с инвестиционным капиталом в Беларуси и один из самых значимых налогоплательщиков Беларуси. Компания имеет награду как «Лучший предприниматель года г. Минска» в номинации «Лучший предприниматель – организация с иностранными инвестициями».

Схема организационной структуры компании «Велком» изображена в приложении А. Она представлена множеством подразделений: управления, отделы и службы, группы. Организационные структуры этих подразделений достаточно похожи и построены по принципу иерархичности уровней управления: каждый из нижестоящих уровней подчиняется вышестоящему и контролируется им; а также по принципу разделения труда на отдельные функции. Все управления подчиняются генеральному директору и его заместителям. Далее управления подразделяются на отделы или службы, которые подчиняются руководителям управлений, отделов. Более мелкие подразделения отделов – группы, подчиняются руководителям групп и отделов.

Структура Управления логистики и закупок унитарного предприятия «Велком» представлена на рисунке 2.1.

Текущий функционал отдела логистики предполагает: транспортную, складскую, распределительную и реверсивную (в стадии разработки) логистику.

В отделе логистики, вместе с руководителем, работает 35 сотрудников. Отдел делится на 2 большие группы: группа транспорта (20 сотрудников) и группа складского хозяйства (14 сотрудников).

Функциональные обязанности сотрудников склада:

- проведение работ по приему, размещению, хранению и отпуску товарно-материальных ценностей (ТМЦ);

- работы по комплектации, упаковке и подготовке ТМЦ к отгрузке;

- оформление товарно-сопроводительных документов при отпуске ТМЦ;

- участие в погрузочно-разгрузочных работах на складе с применением механических средств.

Рисунок 2.1 – Структура Управления логистики и закупок унитарного предприятия «Велком»

Структура отдела закупок. Отдел закупок подразделяется на 5 небольших групп: Группа закупок оборудования связи, Группа закупок маркетинговых товаров и услуг, Группа закупок строительных услуг, Группа общих закупок, Группа материально-технического обеспечения, которые подчиняются руководителю отдела закупок. Также почти в каждой группе назначен руководитель, которому подчиняются сотрудники группы.

Основные функциональные обязанности сотрудников отдела закупок:

- проведение конкурсов по закупкам товаров и услуг (допуск к конкурсам, анализ и оценка коммерческих предложений, согласование условий договоров);

- заключение договоров;

- ведение переговоров с поставщиками;

- прогнозирование потребления и формирование заказов;

- изучение и анализ аналогичных товаров, поиск новых поставщиков;

- контроль закупок, поставок и оплаты;

- оптимизация товарных запасов;

- трансформация задач в процессы;

- оптимизация процессов закупки и поиск новых решений;

- анализ финансовых показателей по итогам работы во вверенной категории.

Унитарное предприятие «Велком» реализует оборудование связи: мобильные телефоны и смартфоны, планшеты, USB-модемы, GPS-трекеры, некоторые виды аксессуаров к мобильным устройствам. В этой сфере компания сотрудничает с мировыми лидерами: Apple, Samsung, Sony, HTC, Huawei, Lenovo, LG, ZTE, Asus, Alcatel, Meizu.

Список основных поставляемых на предприятие товаров, а также поставщики представленных групп и способ транспортировки представлены в таблице 2.1.

Таблица 2.1 – Основные поставщики Унитарного предприятия «Велком»

|

Наименование группы продуктов |

Основные поставщики |

Вид используемого транспорта |

Сроки доставки |

Размеры партий (шт.) |

|

Оборудование связи |

ZTE, Siemens, Ericsson, Huawei, Nokia, Cisco |

авиа + авто |

3-4 недели |

200-300 |

|

Терминальное оборудование (смартфоны, планшеты) |

Apple, Samsung, Sony, HTC Huawei, Lenovo, LG, ZTE, Asus, Alcatel, Meizu |

авиа + авто |

2-3 недели |

500-1000 |

|

Строительные товары, мебель |

ОМА, Материк, Mile |

авто |

1 неделя |

50-100 |

|

Хозтовары, канцтовары |

ООО «СмартОфисСервис», ЮниПрессМаркет, ООО «ОФИСТОН» |

авто |

1 неделя |

400-500 |

Сроки доставки и размеры партий в таблице 2.1 указаны приблизительно, т.к. они всегда оговариваются индивидуально в договоре. В соответствии с договором, транспортировку может брать на себя как заказчик, так и поставщик.

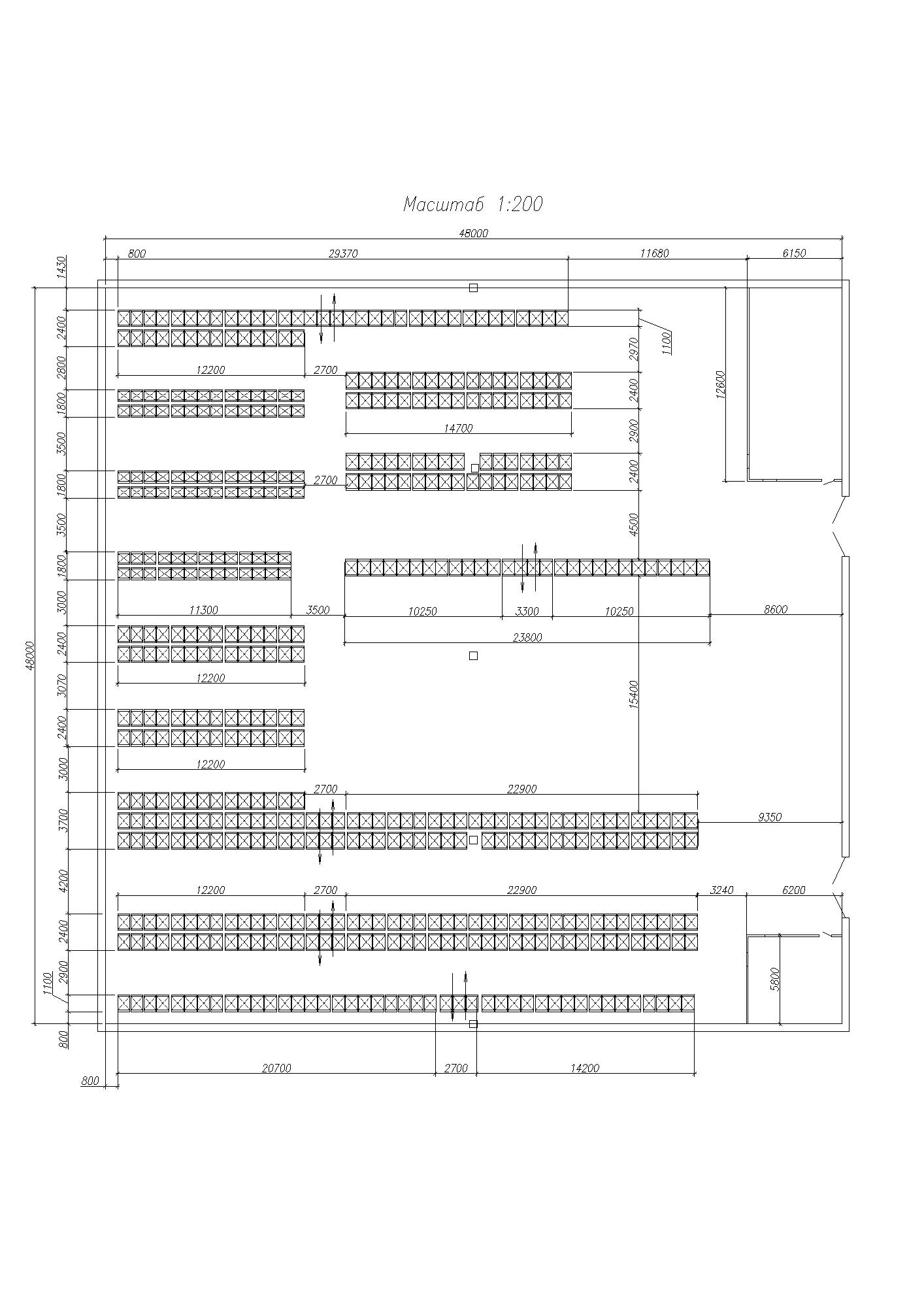

План-схема склада Унитарного предприятия «Велком» представлена в приложении Б.

Склад делится на техническую и коммерческую части. Там хранятся несколько тысяч наименований товаров. Система хранения ТМЦ на складе четко выстроена, все товары разложены на стеллажах в строгом порядке, с указанием наименования и кода в рабочих программах (SAP). Некоторые способы хранения продукции являются разработкой самих сотрудников отдела, в большей мере руководителя и заведующего складом. Каждый день на складе проводится выборочная инвентаризация, раз в неделю – полная.

Характеристика склада Унитарного предприятия «Велком» представлена в таблице 2.2.

Таблица 2.2 – Характеристика склада Унитарного предприятия «Велком»

|

Стеллаж |

Ярусов |

Ячеек |

Паллето-мест |

|

1 |

2 |

3 |

4 |

|

A |

5 |

73 |

194 |

|

B |

5 |

62 |

191 |

|

C |

5 |

62 |

191 |

|

D |

5 |

67 |

186 |

|

E |

4 |

52 |

164 |

|

F |

4 |

16 |

56 |

|

G |

4 |

16 |

56 |

|

H |

4 |

16 |

56 |

|

I |

6 |

16 |

56 |

|

J |

6 |

24 |

48 |

|

K |

6 |

24 |

48 |

|

L |

6 |

24 |

48 |

|

M |

6 |

24 |

48 |

|

N |

6 |

24 |

48 |

|

O |

6 |

24 |

48 |

|

P |

4 и 5 |

17 |

90 |

|

Q |

4 |

16 |

61 |

|

R |

4 |

16 |

61 |

|

Окончание таблицы 2.2 |

|||

|

1 |

2 |

3 |

4 |

|

S |

4 |

16 |

61 |

|

T |

4 |

16 |

61 |

|

U |

4 |

16 |

58 |

|

V |

6 |

5 |

90 |

|

Универсальный |

4 |

58 |

36 |

|

28 |

|||

|

Итого |

1 984 |

||

|

Итого текущее |

|||

|

Общий объем склада |

13 824 |

м3 |

|

|

Полезный объем склада |

4 818 |

м3 |

|

|

Количество паллето-мест |

1 984 |

пм |

|

Таким образом, общий объем склада Унитарного предприятия «Велком» 13824 м3, полезный объем склада – 4818 м3. Количество паллето-мест равно 1984 шт.

Определим коэффициент полезного использования площади склада Унитарного предприятия «Велком» по следующей формуле[14]:

(2.1)

где К пол. исп. S – коэффициент полезного использования площади склада;

S скл – полезная площадь склада;

S общ – общая площадь склада.

Таким образом, коэффициент полезной площади склада Унитарного предприятия «Велком» составил 0,394 или 39,4%.

Далее определим коэффициент полезного использования объема склада Унитарного предприятия «Велком» по следующей формуле[15]:

(2.2)

где К пол. исп. V – коэффициент полезного использования объема склада;

V скл – полезный объем склада;

V общ – общий объем склада.

Таким образом, коэффициент полезного объема склада Унитарного предприятия «Велком» составил 0,349 или 34,9%.

2.2 Оценка эффективности использования системы управления запасами предприятия

Данные о движении материальных запасов в Унитарном предприятии «Велком» представлены в таблице 2.3.

Таблица 2.3 ‒ Движение материальных запасов в Унитарном предприятии «Велком» за 2015-2017 гг.

|

Запасы |

Год |

Остаток на начало года, тыс. руб. |

Приход, тыс. руб. |

Расход, тыс. руб. |

Остаток на конец года, тыс. руб. |

|

Мобильное оборудование |

2015 |

6406,1 |

2077,0 |

1492,7 |

6990,4 |

|

2016 |

6990,4 |

1887,3 |

2981,8 |

5895,9 |

|

|

2017 |

5895,9 |

2126,3 |

2711,1 |

5311,1 |

|

|

Сим-карты, рекламная продукция |

2015 |

441,9 |

22,6 |

15,7 |

448,8 |

|

2016 |

448,8 |

6,5 |

114,1 |

341,2 |

|

|

2017 |

341,2 |

12,9 |

36,7 |

317,4 |

|

|

Оборудование связи |

2015 |

9398,0 |

2264,3 |

2057,5 |

9604,8 |

|

2016 |

9604,8 |

1903,4 |

2301,5 |

9206,7 |

|

|

2017 |

9206,7 |

1680,7 |

2021,2 |

8866,2 |

|

|

Мелкобюджетная продукция |

2015 |

182,3 |

29,7 |

41,2 |

170,8 |

|

2016 |

170,8 |

36,4 |

27,9 |

179,3 |

|

|

2017 |

179,3 |

33,8 |

31,6 |

181,5 |

|

|

Итого |

2015 |

16428,3 |

4393,6 |

3607,1 |

17214,8 |

|

2016 |

17214,8 |

3833,6 |

5425,3 |

15623,1 |

|

|

2017 |

15623,1 |

3853,7 |

4800,6 |

14676,2 |

Остатки мобильного оборудования на начало 2016 года составили 6990,4 тыс. руб., что на 584,3 тыс. руб. больше по сравнению с показателем за 2015 год. В 2017 году остатки товаров на начало года составили 5895,9 тыс. руб., что на 1094,5 тыс. руб. меньше по сравнению с показателем за 2016 год. Приход мобильного оборудования отличается из года в год, так за 2016 год сумма прихода составила 1887,3 тыс. руб., что на 189,7 тыс. руб. меньше по сравнению с показателем за 2015 год.

За 2017 год сумма прихода мобильного оборудования составила 2126,3 тыс. руб., что на 239 тыс. руб. больше по сравнению с показателем за 2016 год. В 2017 году отмечен наибольший приход данной категории товаров. В 2017 году расход мобильного оборудования составил 2711,1 тыс. руб., что на 270,7 тыс. руб. меньше по сравнению с показателем за 2016 год.

Остатки запасов сим-карт и рекламной продукции на начало 2016 года составили 448,8 тыс. руб., что на 6,9 тыс. руб. больше по сравнению с показателем за 2015 год. В 2017 году остатки товаров на начало года составили 341,2 тыс. руб., что на 107,6 тыс. руб. меньше по сравнению с показателем за 2016 год. Приход данной категории товаров также отличается из года в год, так за 2016 год сумма прихода составила 6,5 тыс. руб., что на 16,1 тыс. руб. меньше по сравнению с показателем за 2015 год.

За 2017 год сумма прихода составила 12,9 тыс. руб., что на 6,4 тыс. руб. больше по сравнению с показателем за 2016 год. Расход товаров данной категории в 2015 году составил 15,7 тыс. руб., в 2016 году сумма составила 114,1 тыс. руб., что на 98,4 тыс. руб. больше. В 2017 году расход данной категории товаров составил 36,7 тыс. руб., что на 77,4 тыс. руб. меньше по сравнению с показателем за 2016 год.

Оборудование связи является наиболее дорогостоящим в составе запасов организации. Так сумма оборудования связи на начало 2016 года составила 9604,8 тыс. руб., что на 206,8 тыс. руб. больше по сравнению с показателем за 2015 год. В 2017 году остатки запасов оборудования связи на начало года составили 9206,7 тыс. руб., что на 398,1 тыс. руб. меньше по сравнению с показателем за 2016 год.

Приход данной категории товаров составил за 2016 год 1903,4 тыс. руб., что на 360,9 тыс. руб. меньше по сравнению с показателем за 2015 год. За 2017 год сумма прихода составила 1680,7 тыс. руб., что на 222,7 тыс. руб. меньше по сравнению с показателем за 2016 год. Расход товаров данной категории в 2016 году составил 2301,5 тыс. руб., что на 244 тыс. руб. больше по сравнению с показателем за 2015 год.

В 2017 году расход данной категории товаров составил 2021,2 тыс. руб., что на 280,3 тыс. руб. меньше по сравнению с показателем за 2016 год. Вследствие увеличения расходования материальных запасов данной категории их остатки на конец каждого отчетного периода уменьшаются.

Структуру запасов материальных ресурсов на конец года представим на рисунке 2.2.

Рисунок 2.2 – Структура запасов материальных ресурсов унитарного предприятия «Велком» на конец отчетного года

Таким образом, оборудование связи занимает наибольший удельный вес в структуре материальных запасов унитарного предприятия «Велком», за 2017 год их доля составила 58,9%, что на 3,1 п.п. больше по сравнению с показателем за 2016 год.

Расчет показателей оборачиваемости материальных запасов унитарного предприятия «Велком» представлен в таблице 2.4. Коэффициент оборачиваемости рассчитывался по следующей формуле[16]:

(2.3)

где Р – расход материальных запасов в течение отчетного года;

З ср. н.г. – средняя величина запаса на начало года.

Таблица 2.4 – Расчет показателей оборачиваемости материальных запасов унитарного предприятия «Велком»

|

Наименование показателя |

2015 г. |

2016 г. |

2017 г. |

Изменение (+,-) |

|

|

2016 г. |

2017 г. |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Средний размер запаса, тыс. руб. |

|||||

|

6698,3 |

6443,2 |

5603,5 |

-255,1 |

-839,7 |

|

445,4 |

395,0 |

329,3 |

-50,4 |

-65,7 |

|

9501,4 |

9405,8 |

9036,5 |

-95,6 |

-369,3 |

|

176,6 |

175,1 |

180,4 |

-1,5 |

5,4 |

|

Коэффициент оборачиваемости, оборотов |

|||||

|

0,22 |

0,46 |

0,48 |

0,24 |

0,02 |

|

0,04 |

0,29 |

0,11 |

0,25 |

-0,18 |

|

0,22 |

0,24 |

0,22 |

0,03 |

-0,02 |

|

0,23 |

0,16 |

0,18 |

-0,07 |

0,02 |

|

Длительность одного оборота, дни |

|||||

|

1633,39 |

786,54 |

752,34 |

-846,85 |

-34,20 |

|

10325,31 |

1260,12 |

3266,08 |

-9065,19 |

2005,96 |

Продолжение таблицы 2.4

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1680,89 |

1487,59 |

1627,38 |

-193,30 |

139,79 |

|

1559,81 |

2283,81 |

2078,03 |

724,00 |

-205,78 |

Таким образом, как видно из данных таблицы 2.4 коэффициенты оборачиваемости всех рассмотренных групп материальных запасов малы. Так коэффициент оборачиваемости мобильного оборудования составил за 2017 год 0,48 оборота, что на 0,02 оборотов больше по сравнению с показателем за 2016 год. Отметим, что коэффициент оборачиваемости мобильного оборудования на протяжении рассматриваемого периода увеличивается. В результате роста коэффициента оборачиваемости наблюдается сокращение длительности одного оборота оборачиваемости мобильного оборудования до 752,3 дней, что на 34,2 дня меньше по сравнению с показателем за 2016 год.

Коэффициент оборачиваемости сим-карт и рекламной продукции составил за 2017 год 0,11 оборота, что на 0,18 оборотов меньше по сравнению с показателем за 2016 год. В результате сокращения коэффициента оборачиваемости наблюдается увеличение длительности одного оборота данной категории материальных запасов до 3266,1 дней, что на 2005 дня больше по сравнению с показателем за 2016 год.

Коэффициент оборачиваемости оборудования связи составил за 2017 год 0,22 оборота, что на 0,02 оборотов меньше по сравнению с показателем за 2016 год. В результате сокращения коэффициента оборачиваемости наблюдается увеличение длительности одного оборота данной категории материальных запасов до 1627,4 дней, что на 139,8 дня больше по сравнению с показателем за 2016 год.

Коэффициент оборачиваемости мелкобюджетной продукции составил за 2017 год 0,18 оборота, что на 0,02 оборотов больше по сравнению с показателем за 2016 год. В результате увеличения коэффициента оборачиваемости наблюдается уменьшение длительности одного оборота данной категории материальных запасов до 2078 дней, что на 205,8 дней меньше по сравнению с показателем за 2016 год.

Таким образом, на основании проведенного исследования сделаем следующие выводы. Организация управления запасами материальных ресурсов унитарного предприятия «Велком» осуществляется Управлением логистики и закупок. Управление логистики и закупок является структурным подразделением Унитарного предприятия «Велком» и подчиняется заместителю генерального директора по финансовым вопросам. Под управлением понимается подразделение организации с четко очерченной сферой ответственности, с собственным отделом учета затрат и начальником. Руководство и организацию производственной деятельностью Управления логистики и закупок (УЛиЗ) осуществляет начальник управления, который назначается на должность и освобождается от занимаемой должности приказом генерального директора предприятия. В управлении логистики и закупок, вместе с руководителем, работает 52 сотрудника. Управление состоит из двух отделов: отдел логистики (35 сотрудников) и отдел закупок (16 сотрудников).

Оборудование связи занимает наибольший удельный вес в структуре материальных запасов унитарного предприятия «Велком», за 2017 год их доля составила 58,9 %, что на 3,1 п.п. больше по сравнению с показателем за 2016 год.

3. Совершенствование системы управления запасами в унитарном предприятии «Велком» на основе логистического подхода

Необходимым условием совершенствования управления запасами унитарного предприятия «Велком» является обеспечение согласованности функционирования цикла снабжения с аналогичными циклами в сфере продаж. Что требует поддержания согласованности в формировании оптимальной системы закупки материальных запасов.

На данный момент закупки материальных ресурсов осуществляются в унитарном предприятии «Велком» по заявкам структурных подразделений: разрозненно по каждому заказу. Для повышения эффективности управления запасами в унитарном предприятии «Велком» предлагается внедрить модель управления запасами на примере мобильных телефонов.

Сущность предлагаемой модели заключается в том, что необходимо определить уровни, при которых осуществляется поставка партии запасов, нормирование и контроль за наличием запасов.

В таблице 3.1 представим параметры модели управления запасами мобильных телефонов.

Таблица 3.1 – Параметры модели логистической координации осуществления закупок материальных ресурсов

|

Показатель |

Сфера ответственности |

||

|

Торговля |

Склад |

Отдел снабжения |

|

|

1 |

2 |

3 |

4 |

|

Объем годовой потребности, шт. |

50520 |

- |

- |

|

Оптимальный размер закупки, шт. |

- |

- |

1249 |

|

Время выполнения заказа, дни |

- |

- |

5 |

|

Возможная задержка поставки, дни |

- |

- |

3 |

Продолжение таблицы 3.1

|

1 |

2 |

3 |

4 |

|

Дневное потребление (реализация), шт./день |

139 |

- |

- |

|

Потребление за время выполнения заказа, шт. |

- |

- |

694 |

|

Страховой запас, шт. |

- |

416 |

- |

|

Пороговый уровень запаса, шт. (Страховой запас + ожидаемое потребление за время выполнения заказа) |

- |

1110 |

- |

|

Максимальный желательный запас, шт. (Страховой запас + Оптимальный запас) |

- |

1665 |

- |

|

Срок расходования запаса материальных ресурсов до порогового уровня, дни |

- |

- |

4 |

Например, если при закупке товарно-материальных ценностей раз в месяц Унитарное предприятие «Велком» имеет текущий оборачиваемый запас, в 4210 единиц, а отделом закупок указана возможность задержки поставки от трех дней и вплоть до недели, то страховой запас должен составить дополнительные 416 единиц товара (из расчета задержки поставки равной трем дням). При этом максимальный желательный запас (с учетом страхового запаса и оптимального уровня запаса) составит 1665 единиц, а срок расходования запаса материальных ресурсов до порогового уровня составит 4 дня.

Таким образом, на основании данных по объемам реализации мобильных телефонов определяется дневная (квартальная, годовая) потребность в материальных ресурсах. Отдел закупок рассчитывает оптимальный размер закупаемых материальных ресурсов, а также на основании договорной работы с поставщиками определяются периоды выполнения заказа и возможной задержки.

Складское хозяйство Унитарного предприятия «Велком» регулирует наличие материальных ресурсов в требуемом количестве, при достижении минимальных пороговых значений формируются заявки для осуществления поставок требуемых ресурсов. Отдел закупок контролирует сроки расходования материальных ресурсов до порогового уровня.

Далее, в таблице 3.2 представим модель осуществления закупок для предприятия.

Таблица 3.2 – Модель управления закупками для унитарного предприятия «Велком»

|

Дни |

Запас, шт. |

Расход, шт. |

Приход, шт. |

|

День 1 |

1665 |

139 |

|

|

День 2 |

1527 |

139 |

|

|

День 3 |

1388 |

139 |

|

|

День 4 |

1249 |

139 |

|

|

День 5 (заказ мобильных телефонов) |

1110 |

83 |

0 |

|

День 6 |

1027 |

139 |

|

|

День 7 |

889 |

139 |

|

|

День 8 (приход мобильных телефонов – на 4 день) |

1999 |

347 |

1249 |

|

День 9 |

1652 |

139 |

|

|

День 10 |

1513 |

139 |

|

|

День 11 |

1374 |

462 |

|

|

День 12 (заказ мобильных телефонов) |

912 |

215 |

0 |

|

День 13 |

697 |

139 |

|

|

День 14 |

558 |

139 |

|

|

День 15 |

419 |

217 |

|

|

День 16 (приход мобильных телефонов – на 5 день) |

1451 |

139 |

1249 |

|

День 17 |

1313 |

236 |

|

|

… |

… |

… |

… |

Как видно из таблицы 3.2, расход запасов может отличаться от ожидаемого уровня, находясь под влиянием рисков поставок или рисков изменения спроса, на мобильные телефоны, реализуемые в организации «Велком».

На рисунке 3.1 представим движение запасов материальных ресурсов на унитарном предприятия «Велком» при данной модели и при колебании потребности и периода поставки.

Как видно на рисунке 3.1 на 15 день уровень запаса снижается до 419 единиц товаров, что приближает запас к уровню страхового запаса, вследствие влияния различных рисков, в данном случае изменение спроса. В представленной модели предполагается что поставки материальных ресурсов осуществляются без задержки.

Максимальный желательный запас

Пороговый уровень запаса

Страховой запас

Рисунок 3.1 – Иллюстрация движения запаса при колебании потребности

Эффективное функционирование данной системы обеспечивается выполнением определенных требований. Такими требованиями являются:

- своевременное и качественное составление заявок на поставки материальных ресурсов;

- выполнение установленного срока поставок материальных ресурсов, поддержание на оптимальном уровне страхового запаса на случай задержек поставки;

- качество закупаемой продукции;

- анализ параметров системы управления запасами.

Стоит учитывать, что на величину закупаемых материальных ресурсов оказывает влияние следующие факторы:

- вероятность того, что поставщик нарушит свои обязательства по отгрузке товаров;

- вероятность незапланированного роста потребности в товарно-материальных ценностях (увеличение сбыта);

- проблемы при перевозке товаров.

Таким образом, если разбить все риски на группы, то их можно классифицировать на три группы:

- риски неопределенности в поставках;

- риски неопределенности в спросе;

- риски ошибок в распределении.

Представим в таблице 3.3 объемы потребления (реализации) в Унитарном предприятии «Велком» некоторых наименований мобильных телефонов.

Таблица 3.3 – Прогноз потребления (реализации) материальных ресурсов на Унитарном предприятии «Велком» на 2018 год, шт.

|

Наименование бренда |

2018 г. |

Среднесуточный объем реализации |

|

Xiaomi |

50520 |

139 |

|

Huawei |

39040 |

107 |

|

Samsung |

110760 |

304 |

|

Apple |

39900 |

110 |

|

Sony |

28950 |

80 |

|

ZTE |

16840 |

46 |

Нормы страхового запаса рассчитаем по формуле, на основании данных о поставках за прошлые периоды[17]:

(3.1)

где Zs – страховой запас, единиц;

Pc – среднесуточный объем потребления, единиц/день;

tzp – время задержки поставки, дни.

Определим норму страхового запаса для мобильных телефонов бренда «Apple»:

Итак, норма страхового запаса для мобильных телефонов бренда «Apple» составит 330 шт., учитывая данные нормы Унитарное предприятие «Велком» обеспечит снабжение торговых объектов запасами, а также нивелирует возможные задержки в поставках. В данной ситуации заведующему склада отводится важная роль оперативного контроля и отражения в единой информационной системе движения материальных ресурсов.

При осуществлении хозяйственной деятельности Унитарного предприятия «Велком» могут возникнуть риски, связанные с увеличением сроков поставки, возникшие под влиянием различных причин. При снабжении Унитарного предприятие «Велком» учитывалось время задержки поставки равное трем дням, в тоже время задержка поставки может составить до пяти рабочих дней, тогда норма страхового запаса составит:

Итак, норма страхового запаса увеличилась на 220 шт., составив в данном случае 550 единиц товаров.

Кроме рисков поставки, в деятельности Унитарного предприятие «Велком» могут возникнуть риски, связанные с изменением спроса, как его увеличением, так и его снижением. Предположим, что спрос на продукцию в салонах «Велком» снизится, например на 15 %. В данном случае страховой запас (до наступления момента закупки), вследствие снижения среднесуточного объема реализации, составит:

В данном случае норма страхового запаса снижается, следовательно, закупки осуществляются реже, а также происходит высвобождение из оборота денежных средств, которые могли бы быть вложены и заморожены в оборотных средствах (материальных ресурсах).

Далее в таблице 3.4 представим анализ влияния рисков на изменение нормы закупаемых основных видов продукции.

Итак, под влиянием рисков объемы закупаемых материальных ресурсов для образования страховых запасов может, как увеличиваться, так и снижаться.

Таблица 3.4 – Анализ влияния рисков на изменение нормы закупаемых материальных ресурсов, шт.

|

Наименование товара |

Норма страхового запаса |

Риски поставки |

Риски спроса |

|

Xiaomi |

417 |

695 |

354 |

|

Huawei |

321 |

535 |

273 |

|

Samsung |

912 |

1520 |

775 |

|

Apple |

330 |

550 |

281 |

|

Sony |

240 |

400 |

204 |

|

ZTE |

138 |

230 |

117 |

Материальные запасы обеспечивают непрерывность торгово-производственных процессов в Унитарном предприятии «Велком» и оказывают прямое влияние на эффективность работы организации.

Использование методов экономико-математического моделирования обеспечивает поиск оптимальных значений параметров закупаемых материальных ресурсов и, соответственно, логистических процессов в различных хозяйственных ситуациях на Унитарном предприятии «Велком».

Поиск оптимальных параметров, описывающих соответствующие логистические процессы, позволяет значительно снизить логистические издержки и обеспечить заданную надежность при минимальном их уровне. Одной из серьезных проблем в логистике является определение обоснованного уровня закупаемых материальных ресурсов, поскольку существующие методы предлагают достаточно высокие их размеры.

Осуществлять закупки материальных ресурсов Унитарное предприятие «Велком» может либо при достижении порогового значения запасов, например для мобильных телефонов Xiаomi – 1110 шт., либо по достижении уровня страхового запаса равного 416 шт. (однако в данном случае влияние рисков на деятельность предприятия «Велком» возрастет, например при увеличении спроса страховой запас может быстрее закончиться).

При наличии эффективной системы работы с поставщиками, закупки товарно-материальных ценностей можно осуществлять при достижении уровня страхового запаса, что позволит высвободить из оборота денежные средства. В тоже время в современных экономических условиях, нестабильной внешней среды возможно влияние различных рисков, именно поэтому наиболее целесообразным может оказаться использование порогового уровня запаса, при достижении которого Унитарное предприятие «Велком» будет осуществлять закупки требуемого количества товаров. В данном случае в оборот будет вовлечено дополнительное количество денежных средств, в тоже время Унитарное предприятие «Велком» будет застраховано от возникновения ситуаций отсутствия тех или иных наименований продукции.

Оценить эффективности предлагаемой модели логистической координации закупок можно сравнив показатели оборачиваемости средств, вложенные в материальные запасы. В таблице 3.5 представим расчет эффективности использования средств, вложенных в запасы.

Таблица 3.5 – Показатели эффективности средств в запасах на Унитарном предприятии «Велком» (по мобильным телефонам)

|

Показатели |

2017 год |

Прогноз на 2018 г. |

Прогноз в результате роста эффективности управления запасами |

|

Себестоимость реализованных товаров, млн. руб. |

50,05 |

59,22 |

59,22 |

|

Остатки запасов материальных ресурсов на складах предприятия, млн. руб. |

5,31 |

6,28 |

3,14 |

|

Коэффициент оборачиваемости запасов материальных ресурсов, об. |

9,43 |

9,43 |

18,85 |

|

Длительность одного оборота, дни |

38,62 |

38,62 |

19,31 |

|

Сумма дополнительно вовлеченных (отвлеченных) в (из) оборота средств, млн. руб. |

-0,28 |

||

Таким образом, как видно из данных таблицы 3.5 в результате повышения эффективности логистического управления запасами материальных ресурсов произойдет высвобождение из оборота 0,28 млн. руб. Расчет был произведен следующим образом:

Таким образом, для повышения эффективности управления запасами в Унитарном предприятии «Велком» необходима координация закупки материальных ресурсов с розничным ритейлом (на основе потребности в товарах), со снабжением (для расчета оптимальных размеров закупаемых материальных ресурсов, а также ведения эффективной работы с поставщиками), со складом (для оперативного реагирования на достижения пороговых значений запасов материальных ресурсов, оперативного ведения базы данных об используемых и остатках материальных ресурсов).

ЗАКЛЮЧЕНИЕ

Управление запасами – это оптимизация запасов произведенных товаров, незавершенного производства, сырья и других объектов деятельности предприятиями с целью уменьшения затрат хранения при обеспечении уровня обслуживания и бесперебойной работы предприятия. Управление запасами в логистике – оптимизация операций, непосредственно связанных с переработкой и оформлением грузов и координацией со службами закупок и продаж, расчет оптимального количества складов и места их расположения.

Существуют две основные системы управления запасами, на которых базируются все остальные: система с фиксированным размером заказа и система с фиксированным интервалом времени между заказами. Кроме основных, выделяют также следующие системы управления запасами: система с установленной периодичностью пополнения запасов до установленного уровня и система «минимум-максимум».

Организация управления запасами материальных ресурсов унитарного предприятия «Велком» осуществляется Управлением логистики и закупок. Управление логистики и закупок является структурным подразделением Унитарного предприятия «Велком».

Рассматривая показатели движения материальных запасов предприятия «Велком» сделаем следующие выводы. Остатки мобильного оборудования на начало 2016 года составили 6990,4 тыс. руб., что на 584,3 тыс. руб. больше по сравнению с показателем за 2015 год. В 2017 году остатки товаров на начало года составили 5895,9 тыс. руб., что на 1094,5 тыс. руб. меньше по сравнению с показателем за 2016 год.

Расход товаров данной категории отличается из года в год, так если в 2015 году сумма расхода товаров составила 1492,7 тыс. руб., то уже в 2016 году сумма составила 2981,8 тыс. руб., что на 1489,1 тыс. руб. больше. В 2017 году расход мобильного оборудования составил 2711,1 тыс. руб., что на 270,7 тыс. руб. меньше по сравнению с показателем за 2016 год.

Остатки запасов сим-карт и рекламной продукции на начало 2016 года составили 448,8 тыс. руб., что на 6,9 тыс. руб. больше по сравнению с показателем за 2015 год. В 2017 году остатки товаров на начало года составили 341,2 тыс. руб., что на 107,6 тыс. руб. меньше по сравнению с показателем за 2016 год.

Оборудование связи является наиболее дорогостоящим в составе запасов организации. Так сумма оборудования связи на начало 2016 года составила 9604,8 тыс. руб., что на 206,8 тыс. руб. больше по сравнению с показателем за 2015 год. В 2017 году остатки запасов оборудования связи на начало года составили 9206,7 тыс. руб., что на 398,1 тыс. руб. меньше по сравнению с показателем за 2016 год.

В 2017 году расход данной категории товаров составил 2021,2 тыс. руб., что на 280,3 тыс. руб. меньше по сравнению с показателем за 2016 год. Вследствие увеличения расходования материальных запасов данной категории их остатки на конец каждого отчетного периода уменьшаются.

В целях совершенствования системы управления запасами материальных ресурсов в унитарном предприятии «Велком» на основе логистического подхода предлагается использовать модель управления запасами на примере мобильных телефонов.

В результате повышения эффективности логистического управления запасами материальных ресурсов произойдет высвобождение из оборота 0,28 млн. руб.

Таким образом, для повышения эффективности управления запасами в Унитарном предприятии «Велком» необходима координация закупки материальных ресурсов с розничным ритейлом (на основе потребности в товарах), со снабжением (для расчета оптимальных размеров закупаемых материальных ресурсов, а также ведения эффективной работы с поставщиками), со складом (для оперативного реагирования на достижения пороговых значений запасов материальных ресурсов, оперативного ведения базы данных об используемых и остатках материальных ресурсов).

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Алесинская, Т. В. Основы логистики. Функциональные области логистического управления / Т. В. Алесинская. — Таганрог: ТТИ ЮФУ, 2009. — 79 с.

2. Афанасенко, И.Д. Экономическая логистика: учебник для студентов экономических специальностей всех форм обучения / И. Д. Афанасенко, В.В. Борисова. — Санкт-Петербург [и др.]: Питер, 2013. — 428 с.

3. Волочиенко, В.А. Логистика производства. Теория и практика. Учебник / В.А. Волочиенко, Р.В. Серышев. — М.: Юрайт. 2015. — 464 с.

4. Гаджинский, А. М. Логистика: Учебник дли бакалавров / А. М. Гаджинский. — 21-е изд. — М.: Издательско-торговая корпорации «Дашков и К», 2016. — 420 с.

5. Гаджинский, А. М. Проектирование товаропроводящих систем на основе логистики: Учебник / А. М. Гаджинский. — М.: Издательско-торговая корпорация «Дашков и К», 2017. — 324 с.

6. Герасимов, Б.И. Основы логистики / Б.И. Герасимов, В.В. Жариков, В.Д. Жариков. — М.: ИНФРА-М, 2015. — 304 с.

7. Гуськова, Е.А. Методы совершенствования маркетинговой логистики в системе распределения / Е. А. Гусбкова, Е. А. Гасило // Сборник материалов XVI ежегодного открытого конкурса научно-исследовательских работ студентов и молодых ученых в области экономики и управления «Зеленый росток». под редакцией Г. С. Мерзликиной. Волгоград, 2016. — С. 27–28.

8. Демидова, Е. Р. KPI в управлении запасами предприятия // Молодой ученый. — 2015. — №13. — С. 373–378.

9. Дроздов, П. Как построить на практике систему с фиксированным размером заказа? / П. Дроздов // Финансовый директор. — 2011. — №6. — С.23–32.

10. Еловой, И.А. Интегрированные логистические системы доставки ресурсов (теория, методология, организация) / И. А. Еловой, И. А. Лебедева; под науч. ред. В.Ф. Медведева; УО «Белорусский гос. ун-т транспорта». — Минск: Право и экономика, 2011. — 460 с.

11. Зорина, Т.Г. Международная логистика: учеб. пособие / Т.Г. Зорина, М.А. Слонимская. — Минск: БГЭУ, 2012. — 244 с.

12. Ивуть, Р.Б. Транспортная логистика: учебно-методическое пособие / Р.Б. Ивуть и Т.Р. Кисель; кол. авт. Белорусский национальный технический университет, Кафедра «Экономика и управление на транспорте». — Минск: БНТУ, 2012. — 378 с.

13. Канбан и «точно вовремя» на Toyota; Менеджмент начинается на рабочем месте / Пер. с англ. — 3-е изд. — М. : Альпина Паблишер, 2016. — 214 с.

14. Логистика. Продвинутый курс: учебник для магистров: [для студентов экономических специальностей высших учебных заведений] / М. Н. Григорьев, А. П. Долгов, С. А. Уваров. — М.: Юрайт, 2011. — 734 с.

15. Логистика: учебник по специальности 080506 «Логистика и управление цепями поставок» / В. В. Дыбская. — М.: Инфра-М, 2012. — 557 с.

16. Матвеева, А. А. Модель «Точно-в-срок» в логистике / А. А. Матвеева, Д. О. Якимова, В.Н. Товстоношенко // Актуальные проблемы авиации и космонавтики. — 2012. — №8. — С. 249–251.

17. Николайчук, В. Е. Логистический менеджмент: учебник / В. Е. Николайчук. — 2-е изд. — М.: «Дашков и К», 2017. — 980 с.

18. Официальный сайт Унитарного предприятия «Велком» [Электронный ресурс]. — Режим доступа: http://www.velcom.by. — Дата доступа 18.07.2018.

19. Сапунова, Т. А. Внедрение концепции «Точно в срок» на российских предприятиях / Т. А. Сапунова, Д. В. Скубенко // Инновационная наука. — 2016. — №11. — С. 157–158.

20. Титова, Е.С. Логистика запасов: учеб. пособие / Е.С. Титова. М.: Инфра-М, 2012. — 193 с.

21. Чижонок, В.Д. Совершенствование нормативной правовой базы развития логистической системы / В.Д. Чижонок // Веснік Беларускага дзяржаўнага эканамічнага універсітэта. — 2010. — № 1. — С. 68–73.

ПРИЛОЖЕНИЕ А

ОРГАНИЗАЦИОННАЯ СТРУКТУРА УПРАВЛЕНИЯ УНИТАРНОГО ПРЕДПРИЯТИЯ «ВЕЛКОМ»

Генеральный диретор

Управление корпоративных проектов

Управление по работе с персоналом

Управление внутреннего контроля

Первый заместитель генерального директора

Административный отдел

Управление недвижимости

Управление развития технологических объектов

Отдел отраслевого регулирования

Региональное техническое управление «Север»

Региональное техническое управление «Запад»

Региональное техническое управление «Юг»

Отдел безопасности

ТА-Инжиниринг

Заместитель генерального директора по техническим вопросам

Управление планирования радио и транспортной сети

Управление информационных и коммуникационных технологий

Управление контроля и планирования качества сервисов

Управление эксплуатации

Отдел разработки стратегии и управления проектами

Заместитель генерального директора по маркетингу, продажам и абонентскому обслуживанию

Управление розничных продаж

Управление абонентского Обслуживания

Управление бизнес-продаж

Управление дилерских продаж

Управление маркетинга

Управление маркетинговой аналитики и разработки коммерческих предложений

Отдел продаж терминального оборудования

Отдел развития контентных услуг

Отдел роуминга

Заместитель генерального директора по экономическим вопросам

Бухгалтерия

Операционно-финансовое управление

Управление бизнес анализа и процессов

Управление контроллинга

Управление логистики и закупок

Юридическое управление

ПРИЛОЖЕНИЕ Б

План-схема склада Унитарного предприятия «Велком»

-

Гаджинский, А. М. Проектирование товаропроводящих систем на основе ло-гистики: Учебник / А. М. Гаджинский. — М.: Издательско-торговая корпора-ция «Дашков и К», 2017. — 324 с. ↑

-

Герасимов, Б.И. Основы логистики / Б.И. Герасимов, В.В. Жариков, В.Д. Жа-риков. — М.: ИНФРА-М, 2015. — 304 с. ↑

-

Гуськова, Е.А. Методы совершенствования маркетинговой логистики в систе-ме распределения / Е. А. Гусбкова, Е. А. Гасило // Сборник материалов XVI ежегодного открытого конкурса научно-исследовательских работ студентов и молодых ученых в области экономики и управления «Зеленый росток». под редакцией Г. С. Мерзликиной. Волгоград, 2016. — С. 27–28. ↑

-

Демидова, Е. Р. KPI в управлении запасами предприятия // Молодой ученый. — 2015. — №13. — С. 373–378. ↑

-

Дроздов, П. Как построить на практике систему с фиксированным размером заказа? / П. Дроздов // Финансовый директор. — 2011. — №6. — С.23–32. ↑

-

Еловой, И.А. Интегрированные логистические системы доставки ресурсов (теория, методология, организация) / И. А. Еловой, И. А. Лебедева; под науч. ред. В.Ф. Медведева; УО «Белорусский гос. ун-т транспорта». — Минск: Пра-во и экономика, 2011. — 460 с ↑

-

Зорина, Т.Г. Международная логистика: учеб. пособие / Т.Г. Зорина, М.А. Слонимская. — Минск: БГЭУ, 2012. — 244 с. ↑

-

Ивуть, Р.Б. Транспортная логистика: учебно-методическое пособие / Р.Б. Ивуть и Т.Р. Кисель; кол. авт. Белорусский национальный технический уни-верситет, Кафедра «Экономика и управление на транспорте». — Минск: БНТУ, 2012. — 378 с. ↑

-

Канбан и «точно вовремя» на Toyota; Менеджмент начинается на рабочем ме-сте / Пер. с англ. — 3-е изд. — М. : Альпина Паблишер, 2016. — 214 с. ↑

-

Логистика. Продвинутый курс: учебник для магистров: [для студентов эко-номических специальностей высших учебных заведений] / М. Н. Григорьев, А. П. Долгов, С. А. Уваров. — М.: Юрайт, 2011. — 734 с. ↑

-

Логистика: учебник по специальности 080506 «Логистика и управление цепя-ми поставок» / В. В. Дыбская. — М.: Инфра-М, 2012. — 557 с. ↑

-

Матвеева, А. А. Модель «Точно-в-срок» в логистике / А. А. Матвеева, Д. О. Якимова, В.Н. Товстоношенко // Актуальные проблемы авиации и космонав-тики. — 2012. — №8. — С. 249–251. ↑

-

Официальный сайт Унитарного предприятия «Велком» [Электронный ресурс]. — Режим доступа: http://www.velcom.by. — Дата доступа 18.07.2018. ↑

-

Афанасенко, И.Д. Экономическая логистика: учебник для студентов экономи-ческих специальностей всех форм обучения / И. Д. Афанасенко, В.В. Борисо-ва. — Санкт-Петербург [и др.]: Питер, 2013. — 428 с. ↑

-

Гаджинский, А. М. Логистика: Учебник дли бакалавров / А. М. Гаджинский. — 21-е изд. — М.: Издательско-торговая корпорации «Дашков и К», 2016. — 420 с. ↑

-

Герасимов, Б.И. Основы логистики / Б.И. Герасимов, В.В. Жариков, В.Д. Жариков. — М.: ИНФРА-М, 2015. — 304 с. ↑

-

Канбан и «точно вовремя» на Toyota; Менеджмент начинается на рабочем ме-сте / Пер. с англ. — 3-е изд. — М. : Альпина Паблишер, 2016. — 214 с. ↑

- Выбор стиля руководства в организации (Теоретические аспекты изучение стиля руководства)

- "Общие особенности кадровой стратегии"

- Диагностика и построение корпоративной культуры организации

- Государственное регулирование предпринимательской деятельности в современной России

- Задачи нотариата (Место нотариата в системе государственных органов)

- Корпорации. Холдинг

- Порядок обращения ценных бумаг

- Виды юридических лиц (Государственные и муниципальные унитарные предприятия)

- Нотариальные действия (Стадии нотариального производства)

- Цели и задачи налогового учета (этапы становления налогового учета в России)

- Распределение и использование прибыли как источник экономического роста предприятии

- Менеджмент Человеческих Ресурсов (человеческие ресурсы как объект управления на предприятии)