Анализ состава загрязняющих веществ цеха ремонта оборудования

Содержание:

Введение

В настоящее время отчистка производственных сточных вод отрасли машиностроения от нефтепродуктов является актуальной и первостепенной задачей. Обработка металла связана с применением смазывающих охлаждающих технологических средств (СОТС). Основой СОТС служат эмульсолы–коллоидные растворы мыла и органических кислот в минеральных маслах, дающие с водой или спиртом устойчивые эмульсии. В состав также вводят поверхностно-активные вещества (ПАВ), которые повышают активность СОТС.

К экологической безопасности относят свойства нефтепродуктов оказывать влияние на человека, окружающую среду, например, загрязнение почвы, воздуха испарившимся топливом, отработавшими газами двигателей, пожароопасность и взрывоопасность.

Нефть считается черным золотом и государство, владеющее большими запасами нефти и газа, по праву считается богатым. Однако в результате добычи большого количества нефти, ее переработки и использования нефтепродуктов в технике человечество стало ощущать негативные влияния, которые проявляются в следующих областях:

- изменение химического состава атмосферы и ее потепление;

- загрязнение почвы и воды нефтепродуктами;

– токсическое последствие воздействия топлив на людей при непосредственном контакте;

– загрязнение воздушного бассейна парами испарившегося топлива;

– пожарная и взрывная опасность топлив.

Попадание нефтепродуктов в почву вызывает изменение её структуры, химического и микробиологического состава, что приводит к гибели растений. Восстановление производительной способности загрязнённой почвы происходит очень медленно, например, урожайность и качество сельскохозяйственных земель восстанавливаются через 10 лет.

При попадании нефтепродуктов в воду они растекаются, образуя плёнку. Небольшие количества нефтепродуктов покрывают громадные площади воды, например, 1 т нефти покрывает плёнкой 10 км2 водной поверхности. Эта плёнка нарушает условия теплообмена водного бассейна с атмосферой, что влияет на климат планеты, вызывает загрязнение и гибель водной растительности и живых организмов.

Большинство нефтепродуктов легко проникает в организм даже через неповреждённую кожу, вызывая нарушение обменных процессов.

Все углеводороды влияют на сердечно-сосудистую систему человека и на показатели крови (снижение содержания гемоглобина и эритроцитов), также возможно поражение печени, нарушение деятельности эндокринных желез.

По этой причине большое значение имеет развитие и разработка новых способов очистки сточных вод от эмульгированных веществ.

В цехе ремонтооборудования сбор сточных вод и их очистку ведут в зависимости от нефтехимических примесей и способов их очистки. В сточных водах находятся нефтепродукты, которые после отделения от воды можно использовать в народном хозяйстве. Химические примеси, как, например, тетраэтилсвинец, отделяют специальными химическими методами. В этом случае целесообразно применять раздельный сбор сточных вод и комбинированную систему очистки.

При выборе системы сбора и очистки сточных вод руководствуются следующими основными положениями:

- необходимостью максимального уменьшения количества сточных вод и снижения содержания в них примесей;

- возможностью извлечения из сточных вод ценных примесей и их последующей утилизации;

- повторным использованием сточных вод (исходных и очищенных) в технологических процессах и системах оборотного водоснабжения.

Имея данные по расходам сточных вод, их подробную характеристику, в том числе и по содержанию примесей, а также требования к очищенной воде, по схеме можно отобрать для проверки несколько методов. На основании экспериментальных исследований с учетом технико-экономических показателей выбирают оптимальный метод очистки сточных вод.

Выбор метода очистки сточных вод предприятий зависит от многих факторов: количество сточных вод различных видов, их расходы, возможность и экономическая целесообразность извлечения примесей из сточных вод, требования к качеству очищенной воды при ее использовании для повторного и оборотного водоснабжения и сброса в водоем, мощность водоема, наличие районных или городских очистных сооружений.

Очистка нефтесодержащих сточных вод должна обеспечивать:

- максимальное извлечение ценных примесей для использования их по назначению;

- применение очищенных сточных вод в технических процессах;

- минимальный сброс сточных вод в водоем.

Для очистки сточных вод применяют реагентные методы: коагуляцию, флокуляцию, осаждение примесей, фильтрование, флотацию, адсорбцию, ионный обмен, обратный осмос и др.

Цель исследования - оптимизация метода очистки сточных вод от нефтепродуктов с использованием модифицированного сорбента.

Для достижения цели сформулированы и решены следующие задачи.

- Проанализированы методы очистки сточных вод;

- Проанализированы сорбенты для загрузки в фильтрующее устройство;

- Исследованы физические (пористость, плотность, сорбционные характеристики) и механических (пластичность, прочность) свойств сорбентов и его модифицированных форм.

Объекты исследования: сточные воды цеха ремонта оборудования АО РСК «МиГ»

Предмет исследования - процесс очистки загрязненных поверхностных и сточных вод с использованием модифицированного сорбента.

Методы исследования: методы санитарно-гигиенической оценки качества воды; методы статистической обработки экспериментальных данных.

Анализ состава загрязняющих веществ цеха ремонта оборудования

Загрязнителями сточных вод в цехе механообработки помимо эмульгированных нефтепродуктов так же являются:

- Металлические отходы производства (стружка, обрезь листовая, металлические прутки);

- Не металлические отходы (краска, химические материалы).

Однако главным загрязнителем стоков в большинстве случаев являются нефтепродукты, которые выпускаются в больших концентрациях.

Основные процессы обработки металлов выполняются с применением смазочно-охлаждающих технических процессов, из чего следует, что главным загрязнителем стоков являются отработанные СОЖ.

СОЖ — это многокомпонентные составы, главным назначением которых является охлаждение и смазка инструментов и обрабатываемых деталей из черных и цветных металлов и сплавов. Они защищают инструменты и заготовку от перегрева и коррозии, уменьшают трение, эффективно удаляют абразивную пыль и мелкую стружку из рабочей зоны, уменьшают износ основных элементов оборудования.

Основными характеристиками СОЖ являются: плотность, вязкость и температура замерзания.

В зависимости от состава, СОЖ подразделяются на две группы:

- Масляные - чистые минеральные масла или с добавками разнообразных функциональных присадок (противозадирные, антифрикционные, антитуманные, антикоррозионные и пр.).

- Водосмешиваемые (синтетические и полусинтетические).

Эта группа включает три основных разновидности СОЖ с разной дисперсностью основного компонента:

Эмульсионные: грубодисперсные продукты, получаемые путем разбавления водой эмульсолов, содержащих до 85% минеральных масел. Вследствие смешивания эмульсола и воды в концентрации 5-30% образуется эмульсия белого цвета, обладающая высокими смазывающими характеристиками .

Полусинтетические: концентрированные продукты с коллоидной степенью дисперсии, содержат до 50% минеральных масел. Рабочий полупрозрачный раствор концентрацией 1-10% получают при смешивании с водой. Он в равной мере характеризуется хорошими смазывающими и охлаждающими свойствами.

Синтетические: концентраты, не содержащие масел, имеют молекулярную степень дисперсности. Основные компоненты: поверхностно-активные вещества (ПАВ), вода, водорастворимые полимеры и присадки. Рабочий раствор в концентрации 1-10% обладает высокими охлаждающими свойствами.

Вид деятельности рассматриваемого в диссертации предприятия АО РСК «МиГ» – хранение, ремонт, распаковка и отпуск основного сырья, вспомогательных материалов, комплектующих и готовых изделий.

В цехе ремонта оборудования присутсвуют следующее оборудование:

- Холодильные машины

- Сварочный аппарат ВСВУ-315

-Малярная камера

-Металлорежущий станок

- Фрезерный станок

- Индукционная печь

В настоящее время на производстве имеется следующая последовательность очистки стоков:

- горизонтальный отстойник;

- водозаборная камера;

- насосная установка;

- бункерная

Сточная вода, поступающая от цеха ремонта оборудования поступает в горизонтальный отстойник, где происходит оседание крупных частиц примесей. Выходящий из отстойника поток проходит под нефтеудерживающей стенкой и попадает сначала в сборную, а затем в распределительную камеру, откуда частично идет обратно на нужды цеха, частично сбрасывается в канализацию. Всплывшие нефтепродукты поступают в маслосборные лотки, откуда откачиваются в емкость для нефтепродуктов. Выпавший осадок из приемников удаляется гидроэливатором, обезвреживание осадка происходит в напорных гидроциклонах. В ожидании вывоза осадок накапливается в бункере.

Количество используемой воды.

Фактический сброс воды в городской водопровод от цеха ремонта оборудования составляет 21365 м3/год.

Концентрация вредных веществ спускаемых в канализацию.

Таблица №1. «Концентрации загрязняющих веществ цеха ремонта оборудования»

|

№ п/п |

Определяемый показатель |

Результат анализа мг/л |

Значение ДКi |

НД на методику |

|

1 |

Водородный показатель рН |

8,1 |

6,0 – 9,0 |

ПНДФ 14.1:2:3:4.121-97 |

|

2 |

ХПК |

45,0 |

500 |

ПНДФ 14.1:2.100-97 |

|

3 |

Взвешенные вещества |

255,0 |

250 |

ПНДФ 14.1:2.110-97 |

|

4 |

Нефтепродукты |

0,74 |

0,3 |

ПНДФ 14.1:2:3.128-98 |

|

5 |

Сухой остаток |

396,0 |

1000 |

ПНДФ 14.1:2.114-97 |

|

6 |

Хлориды |

65,7 |

350 |

ПНДФ 14.1:2.96-97 |

|

7 |

Сульфаты |

36,0 |

250 |

ПНДФ 14.1:2.159-2000 |

|

8 |

Алюминий(Al3+) |

0,15 |

0,2 |

ПНДФ 14.1:2:4.181-02 |

|

9 |

Железо общее |

1,33 |

0,3 |

ПНДФ 14.1:2:4.50-96 |

|

10 |

Медь (Сu2+) |

0,015 |

0,3 |

ПНДФ 14.1:2:4.48-96 |

|

11 |

Хром (Сr6+) |

Менее 0,01 |

0,05 |

ПНДФ 14.1:2:4.52-96 |

|

12 |

Хром (Сr3+) |

0,00 |

0,5 |

ПНДФ 14.1:2:4.52-96 |

|

13 |

Свинец (Pb2+) |

0,00 |

0,01 |

ПНДФ 14.1:2:4.69-96 |

|

14 |

Цинк (Zn2+) |

Менее 0,01 |

1,0 |

ПНДФ 14.1:2:4.60-96 |

|

15 |

Кадмий (Сd2+) |

0,00 |

0,001 |

ПНДФ 14.1:2:4.69-96 |

|

16 |

Ионы аммония (NH4+) |

2,1 |

1,5 |

ПНДФ 14.1:2.1-95 |

По приведенным выше показателям можно сделать вывод, что вода имеет щелочную среду, а такие показатели как: ионы аммония, железо нефтепродукты и взвешенные вещества превышают допустимую концентрацию i-го загрязняющего вещества при сбросе в Мосводоканал. Для того, чтобы понизить концентрации загрязняющих веществ при сбросе, рассмотрим методы очистки вод.

Изучив технологическую схему очистки сточных вод предприятия, а так же результаты отбора проб сточной воды, было предложено оснастить дополнительно линию очистки фильтром.

Требования к выпуску сточных вод

Выпускаемые в канализацию производственные сточные воды не должны:

-нарушать работу сетей и сооружений;

-содержать более 500 мг/л взвешенных и всплывающих веществ;

-содержать вещества, которые способны засорять трубы канализационных сетей и сооружений и отлагаться на стенках труб;

-оказывать разрушающее действие на материалы труб и элементы сооружений канализации;

-содержать горючие примеси и растворенные газообразные вещества, способные образовывать взрывоопасные смеси в канализационных сетях и сооружениях;

-содержать вредные вещества в концентрациях, препятствующих биологической очистке сточных вод или сбросу их в водоем (с учетом эффекта очистки);

-иметь температуру более 40 0С.

Промышленные сточные воды, не удовлетворяющие указанным требованиям должны подвергаться предварительной очистке.

Методы очистки промышленных сточных вод от нефтепродуктов

Для очистки сточных вод от нефтепродуктов применяют:

4.1. Механическая очистка

Механическую очистку сточных вод от нефтепродуктов применяют преимущественно как предварительную. Механическая очистка обеспечивает удаление взвешенных веществ из производственных сточных вод на 90-95%.

4.1.1. Песколовки

Песколовки предназначены для выделения механических примесей с размером частиц 200-250 мкм. Необходимость предварительного выделения механических примесей (песка, окалины и др.) обуславливается тем, что при отсутствии песколовок эти примеси выделяются в других очистных сооружениях и тем самым усложняют эксплуатацию последних.

4.1.2. Отстойники

Отстаивание - наиболее простой и часто применяемый способ выделения из сточных вод грубо дисперсных примесей, которые под действием гравитационной силы оседают на дне отстойника или всплывают на его поверхности.

4.1.2.1. Динамический отстойник

Отличительная особенность динамических отстойников заключается в отделении примеси, находящейся в воде, при движении жидкости.

В динамических отстойниках или отстойниках непрерывного действия жидкость движется в горизонтальном или вертикальном направлении, отсюда и отстойники подразделяются на вертикальные и горизонтальные.

4.1.2.2. Тонкослойные отстойники

Чем больше высота отстойника, тем больше необходимо времени для всплытия частицы на поверхности воды. А это, в свою очередь, связано с увеличением длины отстойника. Следовательно, интенсифицировать процесс отстаивания в нефтеловушках обычных конструкций сложно. С увеличением размеров отстойников гидродинамические характеристики отстаивания ухудшаются. Чем тоньше слой жидкости, тем процесс всплытия (оседания) происходит быстрее при прочих равных условиях.

Рабочий элемент трубчатого отстойника - труба диаметром 2,5-5 см и длиной около 1 м. Длина зависит от характеристики загрязнения и гидродинамических параметров потока. Применяют трубчатые отстойники с малым (10°) и большим (до 60°) наклоном труб.

Отстойники с малым наклоном трубы работают по периодическому циклу: осветление воды и промывка трубок. Эти отстойники целесообразно применять для осветления сточных вод с небольшим количеством механических примесей. Эффективность осветления составляет 80-85%.

4.1.2.4. Пластинчатые отстойники

Пластинчатые отстойники состоят из ряда параллельно установленных пластин, между которыми движется жидкость. Достоинства трубчатых и пластинчатых отстойников - их экономичность вследствие небольшого строительного объема, возможность применения пластмасс, которые легче металла и не корродируют в агрессивных средах.

4.1.3. Гидроциклоны

Осаждение взвешенных частиц под действием центробежной силы проводят в гидроциклонах и центрифугах.

Для очистки сточных вод используют напорные и открытые (безнапорные) гидроциклоны.

При вращении жидкости в гидроциклонах на частицы действуют центробежные силы, отбрасывающие тяжелые частицы к периферии потока, силы сопротивления движущегося потока, гравитационные силы и силы инерции. Силы инерции незначительны и ими можно пренебречь. При высоких скоростях вращения центробежные силы значительно больше сил тяжести.

4.1.3.1. Напорные гидроциклоны

Промышленность выпускает напорные гидроциклоны нескольких типоразмеров. Для грубой очистки применяют гидроциклоны больших диаметров. Эффективность гидроциклонов находится на уровне 70%.

Гидроциклоны малого диаметра объединяют в общий агрегат, в котором они работают параллельно.

4.1.3.2. Безнапорные гидроциклоны

Одним из технических приспособлений для сбора нефтяной пленки с поверхности воды является безнапорный гидроциклон.

Если в предыдущих конструкциях для вращения жидкости в гидроциклоне применяли подачу воды в гидроциклон по патрубку, расположенному по касательной в цилиндрической части, то в данном случае проводят отсос воды из гидроциклона по патрубку, расположенному по касательной внизу конической части гидроциклона.

4.1.4.Центрифуги

Центробежное фильтрование достигается вращением суспензии в перфорированном барабане, обтянутом сеткой или фильтровальной тканью. Осадок остается на стенках барабана. Его удаляют вручную или ножевым съемом. Такое фильтрование наиболее эффективно, когда надо получать продукт наименьшей влажностью и требуется промывка осадка.

Центрифуги могут быть периодического или непрерывного действия; горизонтальными, вертикальными или наклонными; различаются по расположению вала в пространстве; по способу выгрузки осадка из ротора (с ручной, с ножевой, поршневой или центробежной выгрузкой).

4.1.5.Фильтры

Метод фильтрования приобретает все большее значение в связи с повышением требований к качеству очищенной воды. Фильтрование применяют после очистки сточных вод в отстойниках или после биологической очистки. Процесс основан на прилипании грубодисперсных частиц нефти и нефтепродуктов к поверхности фильтрующего материала. Фильтры по виду фильтрующей среды делятся на тканевые или сетчатые, каркасные или намывные, зернистые или мембранные.

Фильтрование через различные сетки и ткани обычно применяют для удаления грубо дисперсных частиц. Более глубокую очистку нефтесодержащей воды можно осуществлять на каркасных фильтрах. Пленочные фильтры очищают воду на молекулярном уровне.

Фильтровальные процессы на каркасных фильтрах можно разделить на три большие группы:

- фильтрование через пористые зернистые материалы, обладающие адгезионными свойствами (кварцевый песок, керамзит, антрацит, пенополистирол, котельные и металлургические шлаки и др.);

- фильтрование через волокнистые и эластичные материалы, обладающие сорбционными свойствами и высокой нефтеемкостью (нетканые синтетические материалы, пенополиуретан и др.);

- фильтрование через пористые зернистые и волокнистые материалы для укрупнения эмульгированных частиц нефтепродуктов (коалесцирующие фильтры).

4.1.5.2. Фильтры с эластичной загрузкой

Для очистки нефтесодержащих сточных вод разработана новая технология с использованием эластичных полимерных материалов, в частности, эластичного пенополиуретана. Этот материал имеет открытоячеистую структуру со средним размером пор 0,8-1,2 мм и кажущуюся плотность 25-60 кг/м3. Эластичный пенополиуретан характеризуется высокой пористостью, механической прочностью, химической стойкостью, гидрофобными свойствами, что обеспечивает значительную поглощающую способность по нефтепродуктам.

Микрофильтры представляют собой фильтровальные аппараты, в качестве фильтрующего элемента использующие металлические сетки, ткани и полимерные материалы. Микрофильтры обычно выпускают в виде вращающихся барабанов, на которых неподвижно закреплены или прижаты к барабану фильтрующие материалы. Барабаны выпускают диаметром 1,5-3 м и устанавливают горизонтально. Очищаемая вода поступает внутрь барабана и фильтруется через фильтр наружу. Микрофильтры широко используют для осветления природных вод.

Это процесс укрупнения дисперсных частиц в результате их взаимодействия и объединения в агрегаты. В очистке вод ее применяют для ускорения процесса осаждения тонкодисперсных примесей и эмульгированных веществ. Коагуляция наиболее эффективна для удаления из воды коллоидно-дисперсных частиц, то есть частиц размером 1-100 мкм. Коагуляция может происходить самопроизвольно или под влиянием химических и физических процессов.

4.2.2.Флотация

Флотация является сложным физико-химическим процессом, заключающимся в создании комплекса частица-пузырек воздуха или газа, всплывании этого комплекса и удалении образовавшегося пенного слоя. Процесс флотации широко применяют при обогащении полезных ископаемых, а также при очистке сточных вод.

В зависимости от способа получения пузырьков в воде существуют следующие способы флотационной очистки:

- флотация пузырьками, образующимися путем механического дробления воздуха (механическими турбинами-импеллерами, форсунками, с помощью пористых пластин и каскадными методами);

- флотация пузырьками, образующимися из пересыщенных растворов воздуха в воде (вакуумная, напорная);

- электрофлотация.

4.2.3.Сорбция

Сорбция – это процесс поглощения вещества из окружающей среды твердым телом или жидкостью. Поглощающее тело называется сорбентом, поглощаемое – сорбатом. Различают поглощение вещества всей массой жидкого сорбента (абсорбция) и поверхностным слоем твердого или жидкого сорбента (адсорбция). Сорбция, сопровождающаяся химическим взаимодействием сорбента с поглощаемым веществом, называется хемосорбцией.

4.3.Химическая очистка

4.3.1.Хлорирование

Обезвреживание сточных вод хлором или его соединениями – один из самых распространенных способов их очистки от ядовитых цианидов, а также от таких органических и неорганических соединений, как сероводород, гидросульфид, сульфид, метилмеркаптан и др.

4.3.2. Озонирование

Озон обладает высокой окислительной способностью и при нормальной температуре разрушает многие органические вещества, находящиеся в воде. При этом процессе возможно одновременное окисление примесей, обесцвечивание, дезодорация, обеззараживание сточной воды и насыщение ее кислородом. Преимуществом этого метода является отсутствие химических реагентов при очистке сточных вод.

Обоснование выбора оборудования

Для удаления мелкодисперсных и связанных нефтепродуктов обычно используют флотационные способы очистки, методы электрокоагуляции и электрофлотации. Использование этих методов позволяет снизить концентрацию нефтепродуктов в техногенных водах до значений 20 мг/л. Более глубокая очистка от мелкодисперсных, а особенно эмульгированных нефтепродуктов до 10 мг/л достигается в процессах фильтрования.

На рассматриваемом предприятии основой технологической очистки сточных вод цеха ремонтооборудования является отстойник. Такие показатели как: ионы аммония, железо нефтепродукты и взвешенные вещества превышают допустимую концентрацию i-го загрязняющего вещества при сбросе в Мосводоканал поэтому требуется более глубокая очистка стока.

Увеличить эффективность удаления нефтепродуктов из сточных вод можно при использовании метода фильтрования через природные зернистые загрузки после флотации с предварительной коагуляцией. Такая методика обработки приводит к снижению остаточной концентрации нефтепродуктов

Анализ сорбентов для загрузки в фильтрующее оборудование

Графит

Изучим подробно свойства выше приведенных сорбентов.

В настоящее время особый интерес в мире среди активных углей представляет графит. Ресурсы графита во всем мире составляет около 600 мил.т, а его ежегодная добыча 600 тыс.т. Основные запасы графита находятся в Мексике, Китае, Чехии, Бразилии, России, Украине, Южной Корее и Канаде.

Графит – одна из кристаллических модификаций углерода. Представляет собой систему плоских полиароматических слоев с углеродными атомами в sp2-гибридных состояниях.

Природные графиты обладают низкой реакционной способностью и слабой сорбционной емкостью, поэтому для развития их пористой структуры успешно используются методы химической модификации, в результате которой образуются соединения интеркалирования графита (СИГ).

СИГ – это соединения, получаемые внедрением в межслоевое пространство кристаллической решетки графита молекул и ионов определенных веществ (интеркалантов) без разрушения целостности углеродных слоев.

В качестве агентов для интеркалирования графита могут быть использованы щелочные металлы, хлориды и фториды некоторых металлов, фтор, серная кислота, азотная кислота, фосфорная кислота, хлорная кислота. Интеркалирование кислотами, как правило, проводят в присутствии окислителя: перекиси водорода, бихромата калия, оксида хрома (VI), перманганата калия, персульфата аммония.

В качестве исходного графитового материала могут быть использованы антрацит, природный графит, чешуйчатые разновидности пирографита или шунгит (например, шунгит I - разновидность шунгита с содержанием углерода более 96%).

Основная задача анализа – проанализировав литературу, выбрать наиболее экологичный способ который позволяет получить экологически чистый, химически и биологически инертный продукт, не содержащий токсических примесей.

|

Большинство известных способов получения графита, имеющего развитую поверхность (наиболее часто называемого "расширенным", "расщепленным" или "вспученным" графитом), содержат следующие этапы: - химическое или электрохимическое окисление графита интеркалирующим агентом; - концентрированной сильной кислотой, чаще всего в смеси с сильным окислителем, с целью получения интеркалированного соединения графита (соединения внедрения); - промывка окисленного графита от излишков кислоты с последующей сушкой; - расширение полученного окисленного графита под воздействием высоких температур или микроволнового излучения. Недостатком указанных способов является то, что в полученном веществе содержится большое количество химически активных и биологически вредных продуктов реакции, в частности соединений серы. |

Для снижения содержания серы в расширенном графите используются также такие способы, как обработка интеркалированного соединения гидроксидом натрия (патент Японии 60264316).

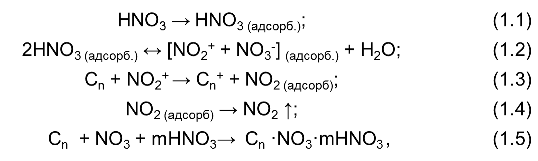

Существует способ получения расширенного графита, не содержащего примесей серы, отличающийся тем, что в качестве интеркалирующего агента используется не серная кислота, как в большинстве известных способов, а азотная кислота. В отличие от других интеркалантов, концентрированная азотная кислота самопроизвольно, в отсутствие дополнительных окислительных агентов, внедряется в межслоевое пространство графита. Интеркалирование графита азотной кислотой происходит согласно механизму Формана, представленному уравнениями (1 – 5).

где n – номер стадии интеркалирования нитрата графита;

m – число внедренных молекул азотной кислоты.

Так же известен наиболее экологичный способ позволяющий получить графит с развитой поверхностью, для этого графит помещают в керамический стакан, добавляют при перемешивании 40 мл 70%-ного раствора перекиси водорода. Полученную смесь подвергают локальному нагреву газовой горелкой в течение 30 с до 250oС, инициируя таким образом самоподдерживающуюся экзотермическую реакцию. В результате реакции, продолжающейся в течение 10 мин, исходное вещество переходит в расширенное состояние.

|

Уникальным свойством некоторых СИГ является их способность к многократному (в десятки и сотни раз) увеличению объема при нагревании. При воздействии на СИГ высокой температуры происходит переход интеркаланта в газообразное состояние и дальнейшее его разложение с образованием в заполненных межслоевых пространствах газообразных продуктов. Нарастание давления газа в них с увеличением температуры приводит к деформациям графитовых слоев при тепловом ударе и образованию трещин в чешуйках (клиновидным дефектам) и расщеплению кристаллитов. Вследствие этого происходит разделение слабо связанных графеновых слоев и образование термически расширенного графита. ТРГ представляет собой гранулы вермикулярной структуры с низкой плотностью. Варьирование типа интеркаланта, температуры и режима термической обработки позволяет обеспечить необходимые значения параметров микроструктуры ТРГ. Способность СИГ к термическому расширению количественно определяется как отношение объема полученного ТРГ к массе исходной навески СИГ. Это отношение принято называть объемом расширения, или коэффициентом вспучивания. |

ТРГ обладает уникальным сочетанием свойств: низкой насыпной плотностью (1–10 г/дм3), высокой удельной поверхностью (50–200 м2/г), высокими сорбционными свойствами по отношению к нефтепродуктам.

Вывод. Результаты полученные в ходе анализа научно-технической литературы по применению ТРГ для очистки воды от нефтепродуктов показывают, что, в зависимости от способа получения ТРГ и вязкости извлекаемых веществ, степень очистки воды может варьироваться в пределах 90-95 %, а сорбционная емкость ТРГ достигает 60 г/г сорбента. Сорбенты ТРГ насыщаются нефтью за 10 с, в дальнейшем происходит медленное заполнение пространства между порами в капиллярной структуре сорбентов в течение 120 мин. Оптовая стоимость на Российском рынке 40-60р. за 1т.

Трепел

Чаще всего на практике используют сорбенты природного происхождения (трепел, опилки). Они обладают высокой сорбционной способностью, гидрофобны и имеют низкую рыночную стоимость. Однако, для их сбора после завершения процесса адсорбции требуется высокая трудозатратность и есть риск вымывания большей части сорбентов вместе с нефтью.

Во всем мире известны крупные залежи трепела – Южная Африка, США, Россия.

Механизм сорбции загрязнений из воды на глинистых материалах достаточно сложен и включает вандерваальсовы взаимодействия углеродных цепочек с развитой поверхностью микрокристаллов силикатов, и кулоновское взаимодействие заряженных и поляризованных молекул сорбата с положительно заряженными участками поверхности сорбента, содержащими ионы Н+ и А13+.

Обзор научно-технической литературы показал, что наиболее перспективными и доступными сорбентами для очистки являются кремнеземы и алюмосиликаты, ограничениями применения их в процессах сорбционной очистки нефтесодержащих вод является низкая естественная нефтепоглотительная емкость (нефтеемкость), которая может быть увеличена путем модифицирования их поверхности гидрофобизующими соединениями различного происхождения.

Модифицированный трепел

Наиболее простым способом, не требующим дополнительных реагентов и сложного аппаратного оформления, является термическое модифицирование различных материалов. Полученные материалы характеризуются повышенными сорбционными свойствами по отношению к различным органическим и неорганическим веществам. Опоки и трепела прокаливают при 1000 °С с хлоридом и карбонатом натрия: прокаленные минералы не набухают в воде.

Второй способ модифицирования трепела (гидрофобизацию) можно осуществить путем погружения его в раствор определенной концентрации гидрофобизатора в гексане. Модифицированием решается несколько задач: с одной стороны, придание модифицированному материалу гидрофобных свойств, т.е. чтобы он перестал полностью или частично смачиваться водой, с другой стороны, сохранение формы, объема и в некоторых случаях пористой структуры исходного материала. Кроме того, при модифицировании любого материала важным становится не столько закрепление на поверхности различных соединений, сколько достижение наиболее прочной связи модификатора с материалом подложки, иначе под действием внешней среды произойдет его отторжение и продукт перестанет выполнять свои функции.

Вывод. Несмотря на плохую нефтеемкость трепел является одним их перспективных сорбентов благодаря модифицированию. По залежам и добыче во всем мире занимает лидирующее место. Трепел как сорбент дешев, обладает большой механической прочностью. Стоимость на Российском рынке 40-90р. за 1т.

Пенополиуритан

Это гидрофобный, плохосмачиваемый водой материал. Бензин, керосин и другие нефтепродукты не оказывают влияния на его стойкость, 1 дм2 материала поглощает 950-Г-980 г нефтепродуктов. Интенсивность поглощения 1—5 с. Регенерация осуществляется путем отжатая, при одном отжатии удаляется до 95 % нефтепродуктов. Эти Данные свидетельствуют о возможности значительного упрощения технологической схемы механической очистки сточных вод и повышения глубины очистки. Так, при очистке сточных вод с исходной концентрацией нефтепродуктов до 5000 мг/л и механических примесей до 300 мг/л по схеме нефтеловушка—пенополиуретановый фильтр остаточное содержание нефтепродуктов составляло 10— 15 мг/л, механических примесей 2—6 мг/л. Использование в качестве загрузки пенополиуретана позволяет осуществлять фильтрацию со скоростью 15—30 м/ч, что значительно увеличивает пропускную способность сооружения.

В качестве фильтрующего материала принимается пенополиуретан (ППУ) эластичный на основе простых полиэфиров окиси пропилена (ТУ 4) открытоячеистый марок 40 или 75 в измельченном виде с размером частиц 15 ¸ 20 мм. Для загрузки фильтров могут быть использованы отходы ППУ.

ППУ может использоваться многократно, так как после очистки сточных вод он подвергается механической регенерации путём отжатия на прессе или центрифуге, либо экстрагируется растворителями. Путём экстракции петролейным эфиром и небольшим количеством хлороформа из ППУ может быть удалено 94.2% нефти.

Вывод. ППУ является перспективным методом для очистки сточных вод от нефтепродуктов, имеет рядом преимуществ, однако на данный момент в Российской Федерации нет возможностей утилизации этого вещества, что в объемах производства является не экологично. Стоимость на Российском рынке в зависимости от размера ячеек и марки от 650р. до 4500р. за 1м2.

Стекловолокно

Наиболее эффективным методом очистки от органических примесей является метод с использованием волокнистых материалов, которые бывают природного и искусственного происхождения. Среди волокон-сорбентов искусственного происхождения существует много разновидностей, которые используют в качестве как коалесцирующего, так и фильтрующего материала (волокнистый полипропилен, полиэтилен, волокнистый фторопласт и др.). Стекловолокно (СВ) – волокнистый материал, получаемый на основе силикатных расплавов горных пород, металлургических шлаков и других промышленных отходов или их смесей. Минеральная вата состоит из тончайших взаимно переплетающихся волокон, находящихся в стекловидном состоянии, и не волокнистых включений в виде капель застывшего расплава.

Для производства стеклянных волокон смешивают песок, соду, известняки, некоторые химические добавки и получают шихту. Расплавленная шихта в процессе производства становится стеклом. На следующем этапе расплав стекла раздувают паром, воздухом, на центрифуге или другими методами, получая волокно. Применяют для изготовления тепло-, звукоизоляционных, звукопоглощающих изделий, а также для фильтрации.

Вывод. Волокнистые сорбенты, перлит, стекловолокно. Имеют высокую степень очистки 92-94%, однако малодоступны для Российских предприятии и дороги. Стоимость на Российском рынке в зависимости от марки от 300р. до 5000 р. за 1м2.

Обоснование выбора сорбента

Среди рассмотренных сорбентов согласно анализу научно-технической литературы наибольшими нефтепоглащающими свойствами обладает терморасширенный графит.

Параметр водопоглощения является важным, так как в результате набухания будет увеличиваться гидродинамическое сопротивление фильтрованию, что снижает эффективность поглощения загрязняющих веществах. Исходя из анализа научно-технической литературы наибольшей гирдрофобностью обладает ТРГ, а так же пенополиуретановый фильтр.

Важным показателем качества фильтрующего материала является его механическая прочность. При истирании и измельчении материала происходит повышение гидравлического сопротивления верхнего слоя фильтрующей загрузки из-за забивания мелочью и вынос измельченных зерен с промывной водой, т. е безвозвратная потеря фильтрующего материала. Лучшими прочностными характеристиками обладает ТРГ.

Эффективность фильтрования так же зависит от размера пор, однородности, и размера самого фильтрующего материала (чем меньше раздроблен, тем больше площадь поверхности нефтепоглощения продукта).

Вывод

Во время прохождения практики были выполнены следующие задачи:

- Проанализированы методы очистки сточных вод;

- Проанализированы сорбенты для загрузки в фильтрующее устройство;

- Исследованы физические (пористость, плотность, сорбционные характеристики) и механических (пластичность, прочность) свойств сорбентов и его модифицированных форм.

Список литературы:

1. Баннова Е.А. Очистка сточных вод от нефтепродуктов с помощью природных сорбентов / Е.А. Баннова, Е.П. Залозная, Н.К. Китаева, С.М. Мерков, М.В. Мучкина // Журнал Вода: химия и экология. – № 11. – 2012. – С. 73-78.

2. Бухарова Е.А. Очистка сточных вод от нефтепродуктов компизиционным сорбентом на основе терморасширенного графита / Е.А. Бухарова, Е.А. Татаринцева // Всероссийская научно-практическая конференция молодых ученых, аспирантов и студентов «Экология и безопасность в техносфере: современные проблемы и пути их решения». – 2014. – С. 43-46.

3. Веприкова Е.В. Особенности очистки воды от нефтепродуктов с использованием нефтяных сорбентов, фильтрующих материалов и активных углей/ Е.В. Веприкова, Е.А. Терещенко, Н.В. Чесноков // Журнал сибирского федерального университета. – № 3(1). – 2016. – С. 285-304.

4. Ильясова К.У. Очистка сточных вод от нефтепродуктов / К.У. Ильясова, А.Б. Алпысбаева // Вестник науки и образования. – № 1(3). – 2015. – С. 5-6.

5. Смазочно-охлаждающая жидкость СОЖ – состав, виды, характеристика, применение [электронный ресурс]. – Режим доступа: https://oilcool.ru/article/sozh_kharakteristiki_sostav_primenenie/

6. Способ очистки сточных вод от нефтепродуктов [электронный ресурс]. – Режим доступа: http://www.findpatent.ru/patent/206/2064442.html

7. Фильтрование воды [электронный ресурс]. – Режим доступа: http://www.newreferat.com/ref-36280-7.html.

8. Фоменко А.И. Сорбционная очистка сточных вод от нефтепродуктов / А.И. Фоменко, Л.И. Соколов // Журнал экология и промышленность России. – № 5. – 2015. – С. 8-12.

9. Штарев Д.С. Очистка сточных вод предприятий от нефтепродуктов: опыт применения фотокатализаторов видимого света на основе висмутатов щелочноземельных металлов / Д.С. Штарев, А.В. Штарева, А.В. Зайцев // Экологический вестник научных центров ЧЭС. – № 4. – 2014. – С. 88-92.

|

Практикант |

Печенюк Юлия Андреевна |

||

|

(ФИО полностью) |

(подпись) |

Отчет о прохождении производственной практики

(практики по получению профессиональных умений

и опыта профессиональной деятельности) сдан «______» ________________20___г.

|

Оценка |

|

Руководитель практики |

Пустошная Любовь Семеновна, доцент, к.х.н. |

||

|

(ФИО полностью, должность, степень) |

(подпись) |

- Моделирование предметной области «Управление документооборотом» с помощью UML

- Классификация языков программирования высокого уровня (Машинный язык)

- Разработка конфигурации «Продажи» в среде 1С:Предприятие 8.3.

- СОДЕРЖАНИЕ И СПЕЦИФИКА СИТУАЦИОННОГО ПОДХОДА К МЕНЕДЖМЕНТУ

- Проблемы коммуникаций в современных организациях (Теоретические аспекты коммуникаций в современных организациях)

- САМООЦЕНКА ЛИЧНОСТИ

- Исследование проблем борьбы с вирусами и антивирусные программы (История появления компьютерных вирусов)

- Психологические основы бизнес-тренинга как метод профессионального обучения

- Основные функции в системе менеджмента (Основные функции управления)

- Понятие системы права и ее структурные характеристики (Понятие системы права)

- Анализ внутренней и внешней среды организации (Теоретические подходы к изучению внутренней и внешней среды предприятия)

- Проектирование организации управления предприятием