Управление качеством. Контрольные карты Шухарта. Схемы Исикава. Диаграммы Парето. (Карпова О.В.)

Содержание:

ВВЕДЕНИЕ

Актуальность темы курсовой работы. Продукцию высокого качества можно выпустить только при соблюдении всех технологических режимов производства и оперативном исправлении всех возможных отклонений. Для такого оперативного исправления возможных отклонений от оптимального технологического режима нужна постоянная оперативная информация о ходе технологического процесса. Такую информацию дает контроль и управление технологическим режимом на основе систематических анализов и показаний контрольно-измерительных приборов.

С этой целью повышения качества проводится анализ производства, который включает в себя разработку сети процессов, выявление контрольных точек, разработку стандартов предприятия. Использование инструментов качества позволит сделать вывод о несоответствиях и их причинах. Все это вместе взятое актуализирует выбранную тему курсовой работы.

Целью курсовой работы является рассмотрение системы управления качеством на конкретном предприятии при помощи контрольных карт Шухарта, схемы Исикава, диаграммы Парето.

В связи с поставленной целью в качестве основных были определенны следующие задачи:

- Рассмотреть теоретические аспекты проблемы управление качеством продукции в современном менеджменте;

- Изучить понятие качества продукции управление качеством продукции;

- Охарактеризовать процесс использования контрольных карт в процессе управления качеством продукции;

- Построить диаграмму Парето в процессе контроля качества производства самоспасателя изолирующего СИП-1;

- Построить причинно –следственную диаграмму (Схемы Исикава);

- Использовать контрольную карту Шухарта после проведения корректирующих действий в управлении качеством на предприятии ПАО «Тамбовмарш».

Объектом исследования является процесс управления качеством на ПАО «Тамбовмарш». Предметом исследования является методы и средства контроля качества на производстве. В частности, контрольные карты Шухарта, схемы Исикава, диаграммы Парето. Степень изученности темы. Для написания данной работы была использована литература ведущих российских исследователей в области систем качества – Огвоздина В.Ю., Просветова Г.И., Герасимова Б. И Рязанцева А.А., Горбашко Е. А. и др. Также были отражены материалы по качеству западных теоретиков – Майкл Д. Джордж. Беккер В., и др. Методологическая основа работы. В курсовой работе использованы ретроспективный анализ, экономического анализа, математической статистики, балльной оценки, анкетирования. Структура курсовой работы: введение, две главы, заключение, список литературы

Глава 1. Теоретические аспекты проблемы управление качеством продукции в современном менеджменте

1.1 Понятие качества продукции управление качеством продукции

Содержание категории качества, как и других категорий, весьма сложно, поэтому не случайно, что определение этой категории оказывается нелегким делом. Каждая следующая теоретическая концепция качества опиралась на предыдущие, развивала и дополняла их. Первоначально категория «качество», как и большинство категорий, которыми мы сегодня оперируем, изучалась философами. Это не случайно, ведь именно философию считают источником всех современных наук.

Глобализация экономического пространства, международное экономическое сотрудничество (процессы, начавшиеся со второй половины 1970-х гг.) сделали очевидной проблему доведения качества производства и управления до заданного уровня независимо от того, в какой стране работает организация. Российская Академия проблем качества сформулировала концептуальное определение качества, в соответствии с которым качество является «одной из основополагающих категорий, определяющих образ жизни, социальную и экономическую основу для успешного развития человека и общества»[1].

Такая формулировка четко определяет значимость деятельности по совершенствованию качества, но является слишком емкой и не дает представления о сути самого понятия «качество». В процессе производства на предприятиях в ряде случаев возникают ситуации, когда выпускаемая продукция не соответствует различным требованиям, предъявляемым к её качеству[2]. Поэтому возникает необходимость управления качеством продукции.

Некачественная продукция – это продукция, которая не соответствует установленным (оговорённым или документированным способом) требованиям к ней или ожиданиям (невысказанным пожеланиям) потребителя. Несоответствие – это симптом неблагополучия, т.к. всегда представляет собой расхождение между тем, что есть или может быть, и тем, что должно быть. Исходя из этого, различают существующие и потенциальные несоответствия[3].

Существующие несоответствия могут быть обнаруженными, т.е. доказанным фактором конкретного невыполнения требования, и скрытым, т.е. не обнаруженным. В отличие от существующего потенциальное несоответствие - это несоответствие, которого ещё нет, но вероятность появления, которого в будущем может быть спрогнозирована с определённой степенью точности (примером потенциального несоответствия может служить приближение значения контролируемого параметра к границе доступа). Поэтому вопрос учета и управления качеством продукции является весьма важным в рамках общей политики качества на любом крупном производственном предприятии.

В целом, организация системы качества продукции предусматривает закрепление всех процессов и принятых решений, направленных на создание качественной продукции, соответствующей системой документов, которую принято называть документацией системы менеджмента качества или управлением качеством всеобщий характер[4].

В развитых странах фирмы, участвуя в жесткой конкурентной борьбе, вынуждены постоянно повышать качество своей продукции и совершенствовать формы и методы своей деятельности, обеспечивающие уверенность себе и потребителям в устойчивых возможностях поставлять продукцию высокого качества. Высокоэффективные системы качества в фирмах становятся своеобразным гарантом надежности этих фирм, а требование к надежности фирмы-поставщика диктуется характером современного продукта и производства [5].

Предприятия, как правило, разрабатывают процессы, обеспечивающие проведение анализа несоответствий определёнными лицами в организации. Такие процессы могут утверждаться на различных уровнях в зависимости от характера решения, принимаемого по действиям, обеспечивающим устранения несоответствия[6].

В итоге предприятие может распорядиться некачественной продукцией материалом различными способами. Он может быть утилизирован, отремонтирован, переделан, его ранг может быть снижен или если этот материал закуплен, он может быть возвращён поставщику. Когда некачественная продукция исправлена, она должна быть подвергнута повторной верификации для подтверждения соответствия первоначальным требованиям[7].

Организация зачастую не исправляет бракованную продукцию. Продукция, отвечающая функциональным требованиям, часто используется в произведённом виде без принятия действий, обеспечивающих полное соответствие продукции всем установленным требования, особенно когда такое решение не повлияет на соответствия требованиям к конечной продукции, поставленной потребителю.

Корректирующие действия - это действия, предпринятое для устранения причин обнаруженного несоответствия или другой нежелательной ситуации. Корректирующее действие предпринимается для предотвращения повторного наступления события (несоответствия или нежелательной ситуации)[8].

В специальной литературе и в практике главное внимание обращается на случаи, когда основанием для корректирующих действий выступает повторное несоответствие, и крайне редко, когда это касается повторных нежелательных ситуаций[9].

Примерами нежелательной ситуации могут быть жалобы потребителей, претензии одного подразделения организации к другому, низкая результативность процесса, разрешённые отступления или отклонение и др. При корректирующих действиях не просто устраняется существующее или потенциальное несоответствие, как это имеет место при коррекции, а его причина. Совершенно очевидно, что корректирующее действие является более сложным, чем коррекция. Любое корректирующее действие требует проведения специальных работ по выявлению причин несоответствия и разработке мер по её устранению. Выявление причин несоответствия проводится путём сбора необходимой информации и её тщательного анализа. Причиной несоответствия может быть и неудачное проведение коррекции. Предупреждающие действия - это действия, предпринятое для устранения причины потенциального несоответствия или другой потенциальной нежелательной ситуации[10].

В отличие от корректирующих действий, предпринимаемого для предотвращения повторного возникновения несоответствия, предупреждающие действия предпринимается для того, чтобы потенциальное несоответствие не стало реальностью.

К вариантам брака в производстве не относятся[11]:

- материалы и полуфабрикаты, расходуемые при испытаниях и исследовании их качества;

- детали, оставшиеся неиспользованными в производстве в связи с частичным изменением конструкций изделий и не используемые при производстве других изделий;

- детали, материалы, испорченные учениками профессионально

- технических училищ во время их производственной практики;

- порча материалов, полуфабрикатов, происшедшая по вновь осваиваемым технологическим процессам в пределах технологических норм;

- материалы и детали, используемые при настройке и наладке оборудования (в пределах технологических норм на эти цели). Т.о., многие виды современной продукции представляют собой сложные технические агрегаты и комплексы.

У потребителя особые требования к надежности такой продукции, и, если продукция отказывает, то это может негативно повлиять на последующие или текущие продажи предприятия[12].

Многие виды производства носят крупносерийный или мастный характер. В целях сокращения издержек производства изготовители, минимизирую производственные запасы, часто принимают схему, когда комплектующие изделия запускаются в производство сразу же после поступления на предприятие. В целом, любое предприятие должно стремиться сократить долю брака в своем общем выпуске продукции. В соответствии с требованиями ГОСТ ISO 9001 должны быть разработаны на каждом предприятии документированные процедуры, по дробно описывающие процессы управления и однозначно устанавливающие лиц, ответственных за работу с некачественной продукцией [13].

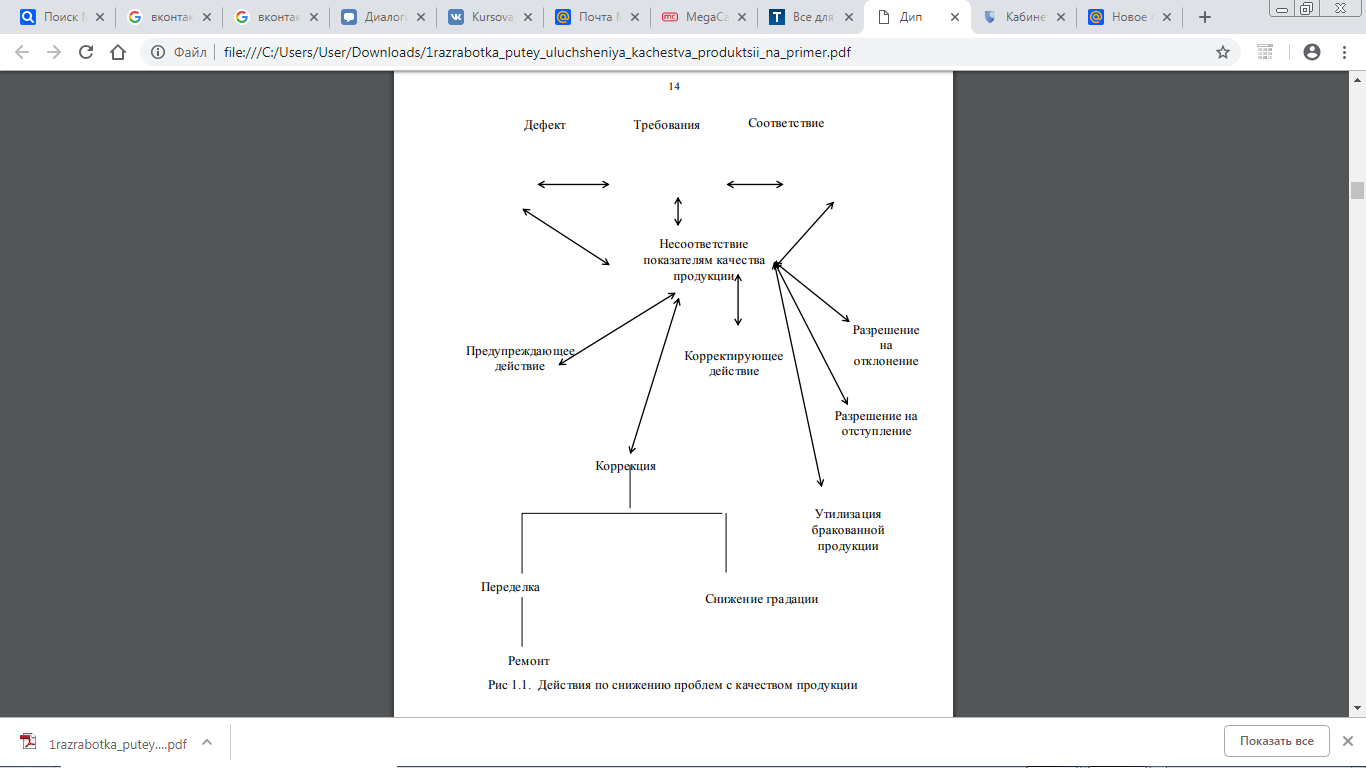

Рис 1. Действия по снижению проблем с качеством продукции

Отметим, что задачами учета и анализа качества продукции и поиска брака являются:

- объективный анализ причин несоответствий и установление вида (выпуск ;предупреждающее действие; корректирующее действие; разрешение на отклонение; разрешение на отступление; коррекция; утилизация бракованной продукции; ремонт; снижение градации; переделка; дефект; требования; несоответствие показателям качества продукции; соответствие несоответствия и виновников.)

- возможность анализа их причин по производственным подразделениям, заказам предприятия;

- определение потерь от выявленных несоответствий и возмещение ущерба в пределах, установленных законом.

На предприятиях устанавливаются конкретные требования для записей некачественной продукции. Организации должны поддерживать в рабочем состоянии записи о несоответствиях, действиях по их исправлению, а также любых требуемых внутренних или внешних их подтверждениях. Требуется документированная процедура, чтобы быть уверенным, что продукция, которая не отвечает требованиям, идентифицируется и управляется с целью предупреждения её непреднамеренного использования.

Организация должна рассмотреть документирование процесса, определяющего, как она может распорядиться некачественной продукцией и, если целесообразно, исправить несоответствия. Такая документация может быть представлена как отдельная процедура или часть комплексной процедуры по решению проблем несоответствия[14] .

Организация также должна рассмотреть подготовку документированной процедуры, обеспечивающей решение проблем, возникших в результате выявления некачественной продукции после поставки или использованием потребителем.

И, наконец, документированные процедуры должны описывать связи с потребителями и, если необходимо, обстоятельства, вызвавшие необходимость рассмотрения предложения по исправлению некачественной продукции. Такая документация может быть представлена как отдельные процедуры или часть комплексной процедуры по решению проблем несоответствия.

Важным моментом в доказательстве поставщиком способности к качеству является документация системы качества[15].

В процессе изучения и управления качеством продукции необходимо обеспечить средства для сбора данных:

- нужны средства для предоставления данных;

- необходимо применение статистических методов обработки данных;

- необходимы знания теории общего менеджмента;

- применение теории мотивации и межличностных отношений;

- нужны расчеты экономистов;

- необходимо системно анализировать процесс производства;

- необходимо планировать и управлять в соответствии с планом.

Результаты такого анализа могут быть использованы для улучшения качества по следующим направлениям:

- удовлетворенности потребителей;

- удовлетворенности других заинтересованных сторон;

- вклада поставщиков;

- успешного достижения целей по улучшению деятельности;

- сравнимости своей деятельности с лучшими достижениями;

- конкурентоспособности.

Анализ данных по качеству продукции и контролю за ним вводится на этапах жизненного цикла продукции:

- при входном контроле;

- на стадиях изготовления продукции;

- при хранении.

Таким образом, Для результативной оценки руководством деятельности организации в целом необходимо обобщить и проанализировать данные и информацию, полученные от всех подразделений организации.

1.2. Использование контрольных карт в процессе управления качеством продукции

Измерения (контроль) по любому признаку производят на выборке (выборках), т.е. на ряде изделий, взятых случайным образом за рассматриваемый промежуток времени. В каждом конкретном случае процесс взятия выборки должен быть установлен в технологической документации, при этом следует избегать явно неслучайного характера выборок. Для получения данных о статической управляемости процесса производства и о нахождении показателя в пределах заданных параметров используют контрольную карту Шухарта[16]. Контрольные карты - это представление полученных в ходе технологического процесса данных в виде точек (или графика) в порядке их поступления во времени. Они позволяют контролировать текущие рабочие характеристики процесса, показывают отклонения этих характеристик от целевого или среднего значения, а также уровень статистической стабильности (устойчивости, управляемости) процесса в течение определенного времени. Их можно использовать для изучения возможностей процесса, чтобы помочь определить достижимые цели качества и выявить изменения средних характеристик и изменчивость процесса, которые требуют корректирующих или предупреждающих действий[17]. Контрольные карты впервые были предложены в 1924 г. У. Шухартом с намерением исключить необычные вариации, т.е. отделять вариации, которые обусловлены определенными причинами, от тех, что вызваны случайными причинами[18]. Контрольные карты основываются на четырех положениях[19]:

- все процессы с течением времени отклоняются от заданных характеристик;

- небольшие отклонения отдельных точек являются непрогнозируемыми;

- стабильный процесс изменяется случайным образом, но так, что группы точек этого процесса имеют тенденцию находиться в прогнозируемых границах;

- нестабильный процесс отклоняется в силу неслучайных факторов, и неслучайными обычно считаются те отклонения, которые находятся за пределами прогнозируемых границ[20].

Результаты измерений характеристики процесса в течение определенного времени сравниваются с требованиями к процессу для установления того, что контролируемая характеристика процесса[21]:

- выходит за установленные границы поля допуска, но размах R (разброс параметров) процесса не превышает ширины поля допуска, что сохраняет возможность удовлетворить требования потребителя путем наладки или настройки процесса, например, за счет совмещения среднего арифметического значения характеристики процесса с серединой поля допуска CL;

- выходит за установленные границы поля допуска, причем среднее значение близко к середине поля допуска CL, а размах R (разброс параметров) процесса превышает ширину поля допуска, что не позволяет удовлетворить требования потребителя (необходимо улучшение процесса, а именно: уменьшение размаха R за счет использования более точного станка или уменьшение влияния внешних факторов, вызывающих повышенную изменчивость процесса)[22];

- среднее значение характеристики процесса далеко от середины поля допуска CL и величина размаха R превышает ширину поля допуска (для улучшения качества процесса требуется как его настройка/наладка, так и уменьшение размаха (разброса) характеристики процесса)[23].

Карта Шухарта имеет две статистические определяемые контрольные границы относительно центральной линии, которые называются верхней контрольной границей (UCL) и нижней контрольной границей (LCL)[24].

Количественные данные представляют собой наблюдения, полученные с помощью измерения и записи значений некоторой характеристики для каждой единицы, рассматриваемой в подгруппе. Карты для количественных данных, и особенно простейшие из них ( - и R-карты),- это классические карты, применяемые для управления процессами.

Для контрольных карт, использующих количественные данные, предполагается нормальное (гауссово) распределение для вариаций внутри выборок, причем отклонения от этого предположения влияют на эффективность карт. Коэффициенты для вычисления контрольных границ выведены при условии нормальности. Поскольку контрольные границы используются только как эмпирические критерии при принятии решений, целесообразно пренебрегать малыми отклонениями от нормальности. Согласно центральной предельной теореме выборочные средние при n≥4 имеют распределение, приближающееся к нормальному с ростом объема выборки, даже когда отдельные наблюдения не подчиняются нормальному закону[25].

Это обосновывает возможность предположения о нормальности для X -карт даже при объемах выборок, столь малых как 4 или 5 единиц, взятых для проведения контроля. Если используют отдельные наблюдения для изучения возможностей процесса, истинное распределение важно.

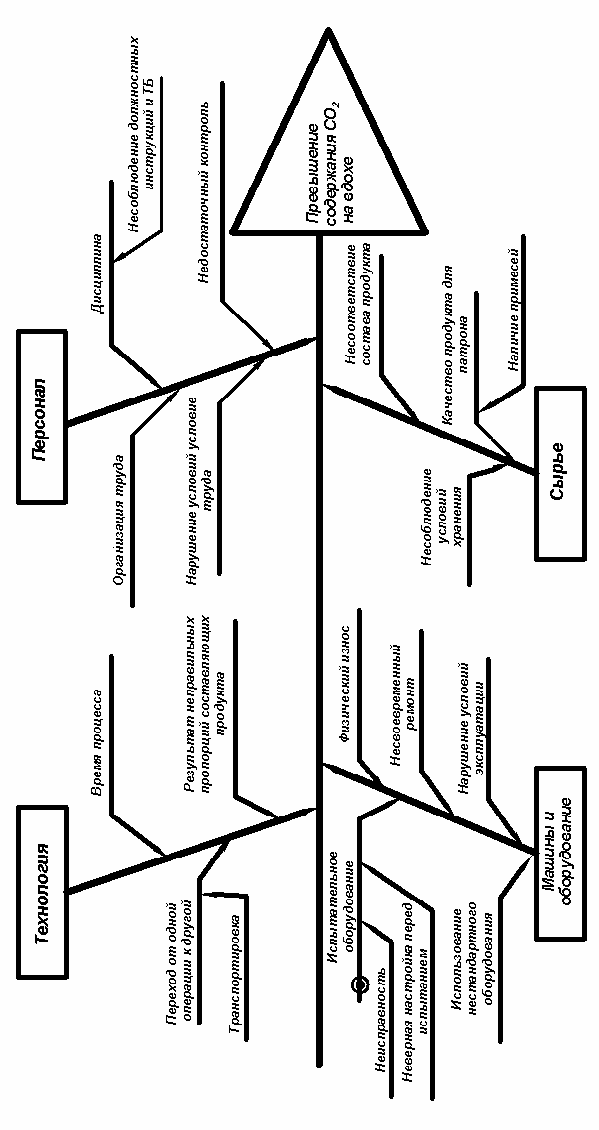

Рекомендуется периодически перепроверять выполнение таких предположений, чтобы убедиться, что используемые данные принадлежат одной совокупности. Распределения размахов и стандартных отклонений отличаются от нормального, хотя предположение нормальности использовалось при оценке коэффициентов для вычисления контрольных границ. Такие границы, как правило, приемлемы для процедур принятия эмпирических решений. Для выявления особых причин, влияющих на «превышение содержания СО на вдохе», используется причинно-следственная диаграмма Исикавы, которая представлена в Приложении . Она дает наглядное представление не только о тех факторах, которые влияют на дефект, но и причинно-следственных связях этих факторов. При вычерчивании причинно-следственной диаграммы Исикавы наиболее значимые параметры и факторы располагают наиболее близко к голове «рыбьего скелета»[26].

Построение начинают с того, что к центральной горизонтальной стрелке, изображающей объект анализа, подводят большие первичные стрелки, обозначающие главные факторы (группы факторов), влияющие на объект анализа. Далее к каждой первичной стрелке подводят стрелки второго порядка, к которым в свою очередь подводят стрелки третьего порядка и т.д. до тех пор, пока на диаграмму не будут нанесены все стрелки, обозначающие факторы, оказывающие заметное влияние на объект анализа в конкретной ситуации[27].

Каждая из стрелок, нанесенная на схему, представляет собой, в зависимости от ее положения, либо причину, либо следствие: предыдущая стрелка по отношению к последующей всегда выступает как причина, а последующая – как следствие[28].

Главное при построении схемы заключается в том, чтобы обеспечить правильную соподчиненность и взаимозависимость факторов, а также четко оформить схему, чтобы она хорошо смотрелась и легко читалась.

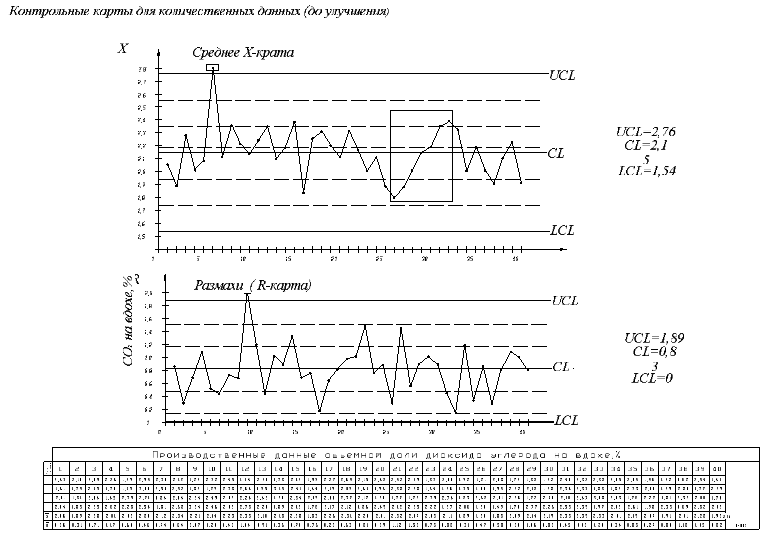

Карты для количественных данных отражают состояние процесса через разброс (изменчивость от единицы к единице) и через расположение центра (среднее процесса). Поэтому контрольные карты для количественных данных почти всегда применяют и анализируют парами — одна карта для расположения и одна — для разброса. Наиболее часто используют пару - и R-карту. Диаграмма Парето – разновидность столбиковой диаграммы. Эта диаграмма позволяет точно определить основные виды причин брака.

Глава 2. Применение инструментов управления качеством на предприятии ПАО «Тамбовмарш»

2.1 Построение причинно –следственной диаграммы (Схемы Исикава)

Основной причиной возникновения несоответствия «превышение содержания СО на вдохе» является – неправильная настройка испытательного оборудования.

на вдохе» является – неправильная настройка испытательного оборудования.

Необходимо произвести статистический контроль СО на вдохе на данных этапах производства для этого воспользуемся контрольными картами Шухарта по количественному признаку.

на вдохе на данных этапах производства для этого воспользуемся контрольными картами Шухарта по количественному признаку.

В таблице 1 приведены результаты измерений содержания СО на вдохе. Каждые смену делалось 4 измерений, всего взято 40 выборок. Средние и размахи также приведены в таблице. Установлены предельные значения содержания СО2 на вдохе: 1 – 3 %. Установлены предельно допустимые нижний и верхние пределы отклонений Xmin=1% и Xmax=3%, Т=2.

на вдохе. Каждые смену делалось 4 измерений, всего взято 40 выборок. Средние и размахи также приведены в таблице. Установлены предельные значения содержания СО2 на вдохе: 1 – 3 %. Установлены предельно допустимые нижний и верхние пределы отклонений Xmin=1% и Xmax=3%, Т=2.

Цель – определение показателей процесса и управление им по настройке и разбросу так, чтобы он соответствовал установленным требованиям.

Таблица 1 – Производственные данные до введения улучшений

|

Номер подгруппы |

Содержание СО2 на вдохе, % |

Среднее

|

Размах R |

||||

|

х1 |

х2 |

х3 |

х4 |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

1 |

2,47 |

1,61 |

2,11 |

2,04 |

2,06 |

0,86 |

|

|

2 |

2,10 |

1,79 |

1,81 |

1,85 |

1,89 |

0,31 |

|

|

3 |

2,09 |

2,75 |

2,04 |

2,25 |

2,28 |

0,71 |

|

|

4 |

2,26 |

1,70 |

1,45 |

2,62 |

2,01 |

1,17 |

|

|

5 |

1,89 |

1,75 |

2,39 |

2,28 |

2,08 |

0,64 |

|

|

6 |

2,95 |

3,00 |

2,71 |

2,54 |

2,80 |

0,46 |

|

|

7 |

2,30 |

2,54 |

1,84 |

1,81 |

2,12 |

0,74 |

|

|

8 |

2,12 |

2,52 |

2,04 |

2,68 |

2,34 |

0,64 |

|

|

9 |

1,28 |

1,88 |

2,34 |

3,34 |

2,21 |

2,07 |

|

|

10 |

2,32 |

1,29 |

1,49 |

2,46 |

2,14 |

1,20 |

|

|

11 |

2,45 |

2,38 |

2,05 |

2,02 |

2,23 |

0,43 |

|

|

12 |

1,74 |

2,64 |

2,24 |

2,78 |

2,35 |

1,04 |

|

|

13 |

2,21 |

1,55 |

2,45 |

2,20 |

2,10 |

0,91 |

|

|

14 |

1,78 |

3,15 |

1,90 |

1,89 |

2,18 |

1,36 |

|

|

15 |

2,13 |

2,41 |

2,84 |

2,16 |

2,38 |

0,70 |

|

|

16 |

1,95 |

1,44 |

2,19 |

1,76 |

1,83 |

0,76 |

|

|

17 |

2,27 |

2,19 |

2,40 |

2,17 |

2,26 |

0,23 |

|

|

18 |

2,69 |

2,05 |

2,37 |

2,12 |

2,31 |

0,63 |

|

|

19 |

2,15 |

2,67 |

2,12 |

1,86 |

2,20 |

0,81 |

|

|

20 |

2,48 |

1,96 |

1,50 |

2,49 |

2,11 |

0,99 |

|

|

21 |

2,52 |

2,88 |

1,77 |

2,12 |

2,32 |

1,12 |

|

|

22 |

2,79 |

2,28 |

1,25 |

2,35 |

2,17 |

1,53 |

|

|

23 |

1,87 |

1,64 |

2,39 |

2,22 |

2,03 |

0,75 |

|

|

24 |

2,00 |

1,86 |

2,74 |

1,87 |

2,11 |

0,88 |

|

|

25 |

1,92 |

1,75 |

1,83 |

2,06 |

1,89 |

0,31 |

|

|

26 |

1,21 |

1,40 |

2,68 |

1,90 |

1,80 |

1,47 |

|

|

27 |

2,08 |

1,95 |

2,01 |

1,49 |

1,88 |

0,58 |

|

|

28 |

1,73 |

2,62 |

2,26 |

1,74 |

2,09 |

0,90 |

|

|

29 |

1,88 |

2,18 |

1,72 |

2,77 |

2,14 |

1,06 |

|

|

30 |

1,82 |

1,98 |

2,70 |

2,26 |

2,19 |

0,88 |

|

|

31 |

2,40 |

2,34 |

2,10 |

2,55 |

2,35 |

0,45 |

|

|

32 |

2,32 |

2,37 |

2,47 |

2,39 |

2,39 |

0,15 |

|

|

33 |

2,38 |

1,88 |

3,08 |

1,97 |

2,33 |

1,20 |

|

|

34 |

2,05 |

1,82 |

2,03 |

2,16 |

2,01 |

0,34 |

|

|

35 |

2,05 |

2,33 |

1,76 |

2,61 |

2,19 |

0,85 |

|

|

36 |

1,96 |

2,10 |

2,22 |

1,98 |

2,07 |

0,27 |

|

|

37 |

1,52 |

1,99 |

1,81 |

2,33 |

1,91 |

0,80 |

|

|

38 |

1,62 |

2,80 |

2,33 |

1,69 |

2,11 |

1,18 |

|

|

39 |

2,54 |

1,77 |

2,00 |

2,82 |

2,28 |

1,05 |

|

|

40 |

1,47 |

2,29 |

1,74 |

2,18 |

1,92 |

0,82 |

|

Примечание – в таблице указано содержание СО на вдохе на 20 минуте работы самоспасателя, предельное значение СО

на вдохе на 20 минуте работы самоспасателя, предельное значение СО на вдохе не более 3%

на вдохе не более 3%

2,15 %,

2,15 %,  0,83

0,83

где к — число подгрупп, к = 40.

Первый шаг: построение R - карты и определение по ней состояния процесса.

R-КАРТА:

Центральная линия:  = 0,83;

= 0,83;

UCL = D4 = 2,2820,83 = 1,89;

= 2,2820,83 = 1,89;

LCL = D3 = 00,83 = 0 (т. к. п < 7, то LCL отсутствует).

= 00,83 = 0 (т. к. п < 7, то LCL отсутствует).

Значения множителей D3 и D4 взяты из таблицы 2 ГОСТ Р 50779.42-99 для п = 4. Значения  в таблице 2 выходят за рамки контрольных границ, 9-я точка вышла за верхнюю границу.

в таблице 2 выходят за рамки контрольных границ, 9-я точка вышла за верхнюю границу.

-КАРТА:

-КАРТА:

Центральная линия:  = 2,15 %;

= 2,15 %;

UCL =  + A2R = 2,15+ (0,7290,83) = 2,76 %;

+ A2R = 2,15+ (0,7290,83) = 2,76 %;

LCL =  — A2R = 2,15 - (0,7290,83) = 1,54 %.

— A2R = 2,15 - (0,7290,83) = 1,54 %.

Значение множителя А2 берется из таблицы 2 ГОСТ Р 50779.42-99 для n = 4.

Анализ  - карты показывает, что 6я точка вышли за границу UCL и наблюдается 3 критерий – 7 подряд возрастающих точек (с 26 по 32). Это указывает на возможность действия некоторых особых причин вариаций. Этой причиной является отсутствие автоматизированного регулирования и контроля содержание СО

- карты показывает, что 6я точка вышли за границу UCL и наблюдается 3 критерий – 7 подряд возрастающих точек (с 26 по 32). Это указывает на возможность действия некоторых особых причин вариаций. Этой причиной является отсутствие автоматизированного регулирования и контроля содержание СО . В процессе следует произвести соответствующее корректирующее действие.

. В процессе следует произвести соответствующее корректирующее действие.

- и R-карты (до улучшения) представлены в Приложении 1.

- и R-карты (до улучшения) представлены в Приложении 1.

Оценка полной изменчивости процесса:

Процесс не стабильный. Необходимо принять меры, направленные на обеспечение стабильности настройки, устранив влияние особых причин.

2.2 Использование контрольной карты Шухарта после проведения корректирующих действий в управлении качеством на предприятии ПАО «Тамбовмарш»

Построим контрольную карту Шухарта после проведения корректирующих действий по устранению и предотвращению возникновения данного отклонения.

Работа с картами продолжается после установления пересмотренных контрольных границ. Значения  ,

,  и линии контрольной карты пересчитывают следующим образом.

и линии контрольной карты пересчитывают следующим образом.

Таблица 2 – Производственные данные после введения улучшений

|

Номер подгруппы |

Содержание СО2 на вдохе, % |

Среднее

|

Размах R |

||||

|

х1 |

х2 |

х3 |

х4 |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

1 |

2,02 |

2,13 |

1,62 |

1,85 |

1,91 |

0,51 |

|

|

2 |

1,93 |

1,61 |

1,93 |

1,93 |

1,85 |

0,32 |

|

|

3 |

1,53 |

1,89 |

1,64 |

1,74 |

1,70 |

0,37 |

|

|

4 |

1,70 |

1,67 |

1,44 |

1,74 |

1,64 |

0,30 |

|

|

5 |

1,57 |

2,18 |

1,50 |

1,40 |

1,66 |

0,78 |

|

|

6 |

2,05 |

1,79 |

1,65 |

1,59 |

1,77 |

0,46 |

|

|

7 |

1,93 |

1,73 |

2,09 |

1,64 |

1,85 |

0,45 |

|

|

8 |

1,56 |

2,21 |

2,21 |

1,88 |

1,97 |

0,66 |

|

|

9 |

1,95 |

2,16 |

1,92 |

1,78 |

1,95 |

0,38 |

|

|

10 |

1,44 |

2,13 |

1,97 |

1,39 |

1,73 |

0,75 |

|

|

11 |

1,55 |

1,34 |

1,29 |

1,95 |

1,53 |

0,66 |

|

|

12 |

1,97 |

1,43 |

1,90 |

1,76 |

1,76 |

0,54 |

|

|

13 |

1,65 |

1,78 |

2,03 |

1,87 |

1,83 |

0,38 |

|

|

14 |

1,31 |

1,62 |

1,47 |

1,52 |

1,48 |

0,31 |

|

|

15 |

1,71 |

1,99 |

2,13 |

2,29 |

2,03 |

0,58 |

|

|

16 |

1,99 |

1,72 |

1,87 |

2,07 |

1,91 |

0,35 |

|

|

17 |

1,88 |

2,17 |

1,73 |

1,87 |

1,91 |

0,44 |

|

|

18 |

1,60 |

1,78 |

1,36 |

1,96 |

1,68 |

0,60 |

|

|

19 |

1,43 |

1,80 |

1,75 |

2,04 |

1,75 |

0,62 |

|

|

20 |

1,81 |

1,13 |

1,87 |

1,88 |

1,67 |

0,75 |

|

|

21 |

2,01 |

1,71 |

2,03 |

2,34 |

2,02 |

0,62 |

|

|

22 |

1,62 |

1,24 |

1,72 |

1,77 |

1,59 |

0,53 |

|

|

23 |

2,07 |

1,46 |

2,11 |

2,11 |

1,94 |

0,65 |

|

|

24 |

1,71 |

2,01 |

1,75 |

1,86 |

1,83 |

0,30 |

|

|

25 |

2,13 |

2,22 |

1,85 |

2,01 |

2,05 |

0,37 |

|

|

26 |

2,28 |

1,47 |

1,98 |

1,84 |

1,89 |

0,81 |

|

|

27 |

1,79 |

1,76 |

1,78 |

1,47 |

1,70 |

0,32 |

|

|

28 |

1,72 |

1,78 |

1,79 |

1,92 |

1,80 |

0,20 |

|

|

29 |

1,94 |

1,99 |

1,28 |

1,94 |

1,79 |

0,70 |

|

|

30 |

1,66 |

2,04 |

1,61 |

2,28 |

1,90 |

0,67 |

|

|

31 |

2,06 |

1,79 |

1,13 |

1,96 |

1,74 |

0,93 |

|

|

32 |

1,32 |

1,57 |

1,76 |

1,33 |

1,49 |

0,44 |

|

|

33 |

1,60 |

1,55 |

2,14 |

1,59 |

1,72 |

0,59 |

|

|

34 |

2,15 |

1,54 |

2,40 |

1,71 |

1,95 |

0,86 |

|

|

35 |

1,63 |

1,79 |

1,83 |

1,61 |

1,72 |

0,22 |

|

|

36 |

2,00 |

2,26 |

2,06 |

1,61 |

1,98 |

0,65 |

|

|

37 |

1,72 |

2,11 |

2,21 |

1,93 |

1,99 |

0,48 |

|

|

38 |

1,93 |

1,68 |

2,07 |

1,74 |

1,85 |

0,39 |

|

|

39 |

1,71 |

1,39 |

2,35 |

1,91 |

1,84 |

0,95 |

|

|

40 |

1,89 |

1,70 |

1,94 |

1,66 |

1,80 |

0,28 |

|

пересмотренное значение:  1,8 %

1,8 %

пересмотренное значение:  0,53

0,53

пересмотренная  - карта имеет следующие параметры:

- карта имеет следующие параметры:

центральная линия:  = 1,8 %;

= 1,8 %;

UCL =  + A2R =1,8 + (0,7290,53) = 2,19 %;

+ A2R =1,8 + (0,7290,53) = 2,19 %;

LCL =  — A2R = 1,8 - (0,7290,53) = 1,41 %.

— A2R = 1,8 - (0,7290,53) = 1,41 %.

пересмотренная R - карта:

центральная линия:  = 0,53;

= 0,53;

UCL = D4 = 2,2820,53 =1,21 ;

= 2,2820,53 =1,21 ;

LCL = D3 = 00,445 = 0 (т. к. п < 7, LCL отсутствует).

= 00,445 = 0 (т. к. п < 7, LCL отсутствует).

Процесс стабилен с пересмотренными контрольными границами.

В этом случае следует рассчитывать индексы воспроизводимости на основе собственной изменчивости процесса.

Прогноз уровня не соответствий процесса будет ориентировочно составлять не более 0,097 %, но не менее 0,0096 % несоответствующих единиц продукции. При этом можно ожидать, что уровень несоответствий будет около 0,0096 % только в том случае, если процесс настроить точно на центр поля допуска.

- и R-карты (после улучшения) представлены в Приложении2

- и R-карты (после улучшения) представлены в Приложении2

2.3 Построение Диаграммы Парето при контроле качества производства самоспасателя изолирующего СИП-1

Диаграмма Парето была составлена, чтобы выявить основные причины возникновения несоответствия. В таблице 3 указаны основные причины некачественного продукта

Таблица 3

|

Типы дефектов |

Число дефектов |

Накопленная сумма числа дефектов |

Процент числа дефектов по каждому признаку к общей сумме |

Накопленный процент |

|

Превышение содержания СО на вдохе |

450 |

450 |

55 |

55 |

|

Негерметичность при внутреннем избыточном давлении и разряжении 981Па (100 мм вод.ст. |

153 |

603 |

19 |

74 |

|

Присутствие горючих примесей |

65 |

668 |

8 |

82 |

|

Плохое пылевыделение |

45 |

713 |

6 |

87 |

|

Чрезмерная загрузка |

32 |

745 |

4 |

91 |

|

Повышенная влажность помещения |

21 |

766 |

3 |

94 |

|

Соблюдение инструкции |

10 |

776 |

1 |

95 |

|

Прочее |

40 |

816 |

5 |

100 |

|

Итого |

816 |

100 |

После заполнения таблицы была построена столбиковая диаграмма:

Рисунок 2 – Диаграмма Парето

Далее на диаграмме была проведена кумулятивная кривая:

Рисунок 3 - Кумулятивная кривая на диаграмме Парето

После этого был проведен АВС анализ дефектов:

Таблица 4

|

Типы дефектов |

Число дефектов |

Накопленная сумма числа дефектов |

Процент числа дефектов по каждому признаку к общей сумме |

Накопленный процент |

|

|

Превышение содержания СО на вдохе |

450 |

450 |

55 |

55 |

А |

|

Негерметичность при внутреннем избыточном давлении и разряжении 981Па 98па (100 мм вод.ст. 10 мм вод. ст.) |

153 |

603 |

19 |

74 |

В |

|

Присутствие горючих примесей |

65 |

668 |

8 |

82 |

|

|

Плохое пылевыделение |

45 |

713 |

6 |

87 |

|

|

Чрезмерная загрузка |

32 |

745 |

4 |

91 |

С |

|

Повышенная влажность помещения |

21 |

766 |

3 |

94 |

|

|

Соблюдение инструкции |

10 |

776 |

1 |

95 |

|

|

Прочее |

40 |

816 |

5 |

100 |

Группа А

Группа В

Группа С

Рисунок 4 – АВС-анализ в рамках диаграммы Парето

Вывод: исходя из полученной диаграммы, можно сделать вывод, что в половине случаев причина брака – пренебрежение инструкцией.

ЗАКЛЮЧЕНИЕ

В процессе написания курсовой работы были решены следующие задачи:

- Рассмотрены теоретические аспекты проблемы управление качеством продукции в современном менеджменте.

Содержание категории качества, как и других категорий, весьма сложно, поэтому не случайно, что определение этой категории оказывается нелегким делом. Каждая следующая теоретическая концепция качества опиралась на предыдущие, развивала и дополняла их. Первоначально категория «качество», как и большинство категорий, которыми мы сегодня оперируем, изучалась философами. Это не случайно, ведь именно философию считают источником всех современных наук.

- Изучены понятие качества продукции управление качеством продукции;

Измерения (контроль) по любому признаку производят на выборке (выборках), т.е. на ряде изделий, взятых случайным образом за рассматриваемый промежуток времени. В каждом конкретном случае процесс взятия выборки должен быть установлен в технологической документации, при этом следует избегать явно неслучайного характера выборок.

Для выявления особых причин, влияющих на «превышение содержания СО на вдохе», используется причинно-следственная диаграмма Исикавы, которая представлена в Приложении . Она дает наглядное представление не только о тех факторах, которые влияют на дефект, но и причинно-следственных связях этих факторов. При вычерчивании причинно-следственной диаграммы Исикавы наиболее значимые параметры и факторы располагают наиболее близко к голове «рыбьего скелета».

Карты для количественных данных отражают состояние процесса через разброс (изменчивость от единицы к единице) и через расположение центра (среднее процесса). Поэтому контрольные карты для количественных данных почти всегда применяют и анализируют парами — одна карта для расположения и одна — для разброса. Наиболее часто используют пару - и R-карту. Диаграмма Парето – разновидность столбиковой диаграммы. Эта диаграмма позволяет точно определить основные виды причин брака.

Для получения данных о статической управляемости процесса производства и о нахождении показателя в пределах заданных параметров используют контрольную карту Шухарта

- Построена диаграмма Парето в процессе контроля качества производства самоспасателя изолирующего СИП-1;

Исходя из полученной диаграммы, можно сделать вывод, что в половине случаев причина брака – пренебрежение инструкцией.

Построена причинно –следственная диаграмма (Схемы Исикава) по ней процесс не стабильный. Необходимо принять меры, направленные на обеспечение стабильности настройки, устранив влияние особых причин.

- Использована контрольная карта Шухарта после проведения корректирующих действий в управлении качеством на предприятии ПАО «Тамбовмарш».

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

- Адлер Ю.П., Максимова О.В., Шпер В.Л. Контрольные карты Шухарта в России и за рубежом. // Стандарты и качество. № 7, - М., 2011. - с. 82 - 87.

- Беккер В. Управление технологическими процессами как подсистема управления качеством продукции // Проблемы теории и практики управления. - 2014. - N 10. - С. 78-84.

- Воронин Г. Воспитывать культуру качества. // Стандарты и качество. -2013. - № 10. - С.52-53

- Герасимов Б. И. Управление качеством: учебное пособие / Б. И. Герасимов, Н. В. Злобина, С. П. Спиридонов. - 2-е изд., стер. - М.: КноРус, 2013. – 270 с.

- ГОСТ Р 50779.44-2001. Статистические методы. Показатели возможностей процессов. Основные методы расчетов. / Электронный ресурс: http://docs.cntd.ru/document/gost-r-50779-42-99 (дата обращения 11.11.18)

- ГОСТ Р ИСО 9000-2008 “Системы менеджмента качества. Общие положения и словарь”./ Электронный ресурс: http://docs.cntd.ru/document/gost-r-50779-42-99 (дата обращения 11.11.18)

- ГОСТ Р 1.4-2004 “Стандартизация в Российской Федерации. Стандарты организаций. Общие положения”./ Электронный ресурс: http://docs.cntd.ru/document/gost-r-50779-42-99 (дата обращения 11.11.18)

- ГОСТ Р 50779.42-99. Статистические методы. Контрольные карты Шухарта / Электронный ресурс: http://docs.cntd.ru/document/gost-r-50779-42-99 (дата обращения 11.11.18)

- Гришина В.А. Основные компоненты мотивации, формирующие качество промышленной продукции, объединенные в причинно-следственной диаграмме Исикавы // Социально-экономические явления и процессы № 5, - М., 2011.C.42-48

- Демеденко Д.С., Балашов О.В. Экономика качества в системах управления. - Сборник трудов СПбГУЭФ. - С.-Петербург: Издательство СПб ГУЭФ, 2013

- Документированная процедура «Порядок действий с несоответствующей продукцией». / Электронный ресурс: www.klubok.net/article1645.html( дата обращения 11.11.18)

- Крылова Г.Д. Зарубежный опыт управления качеством. -М.: Издательство стандартов, 2013. - 118с.

- Михеева Е. Н. Управление качеством: учебник для вузов / Е. Н. Михеева, М. В. Сероштан. - М.: Дашков и К', 2013. - 707 с.

- Огвоздин В.Ю. Управление качеством: концептуальные проблемы новых стандартов ИСО 9000. // «Корпоративные финансы». – 2012- 654 с.

- Палаткин И. Управление качеством производства продукции на предприятии. // АПК: экономика, управление. - 2013. - № 4. С.66-78.

- Янковая В.Ф Документы в претензионной работе. / Электронный ресурс: http://www.profiz.ru/sr/10_2005/1556( дата обращения 11.11.18)

ПРИОЖЕНИЯ

Приложение 1

Карты до улучшения

Приложение Е

Диаграмма Исикавы

Приложение 2

FMEA-методология

-

Михеева Е. Н. Управление качеством: учебник для вузов / Е. Н. Михеева, М. В. Сероштан. - М.: Дашков и К', 2013. - 707 с. ↑

-

Герасимов Б. И. Управление качеством: учебное пособие / Б. И. Герасимов, Н. В. Злобина, С. П. Спиридонов. - 2-е изд., стер. - М.: КноРус, 2013. - 270 ↑

-

Документированная процедура «Порядок действий с несоответствующей продукцией». / Электронный ресурс: www.klubok.net/article1645.html( дата обращения 11.11.18) ↑

-

Огвоздин В.Ю. Управление качеством: концептуальные проблемы новых стандартов ИСО 9000. // «Корпоративные финансы». – 2012 ↑

-

Крылова Г.Д. Зарубежный опыт управления качеством. -М.: Издательство стандартов, 2013. - 118с. ↑

-

Воронин Г. Воспитывать культуру качества. // Стандарты и качество. -2013. - № 10. - С.52-53 ↑

-

Беккер В. Управление технологическими процессами как подсистема управления качеством продукции // Проблемы теории и практики управления. - 2014. - N 10. - С. 78-84. ↑

-

Документированная процедура «Порядок действий с несоответствующей продукцией». / Электронный ресурс: www.klubok.net/article1645.html (дата обращения 11.11.18) ↑

-

Огвоздин В.Ю. Анализ основных терминов стандарта ИСО 8402 «Качество. Словарь». // Стандарты и качество. - 2012. - № 2. - с. 22. ↑

-

Документированная процедура «Порядок действий с несоответствующей продукцией». / Электронный ресурс: www.klubok.net/article1645.html (дата обращения 11.11.18) ↑

-

Беккер В. Управление технологическими процессами как подсистема управления качеством продукции // Проблемы теории и практики управления. - 2014. - N 10. - С. 78-84. ↑

-

Палаткин И. Управление качеством производства продукции на предприятии. // АПК: экономика, управление. - 2013. - № 4. ↑

-

Демеденко Д.С., Балашов О.В. Экономика качества в системах управления. - Сборник трудов СПбГУЭФ. - С.-Петербург: Издательство СПб ГУЭФ, 2013. ↑

-

Янковая В.Ф Документы в претензионной работе. / Электронный ресурс: http://www.profiz.ru/sr/10_2005/1556( дата обращения 11.11.18) ↑

-

Янковая В.Ф Документы в претензионной работе. / Электронный ресурс: http://www.profiz.ru/sr/10_2005/1556( дата обращения 11.11.18) ↑

-

ГОСТ Р 50779.42-99. Статистические методы. Контрольные карты Шухарта / Электронный ресурс: http://docs.cntd.ru/document/gost-r-50779-42-99 (дата обращения 11.11.18) ↑

-

Адлер Ю.П., Максимова О.В., Шпер В.Л. Контрольные карты Шухарта в России и за рубежом. // Стандарты и качество. № 7, - М., 2011. - с. 82 - 87. ↑

-

Адлер Ю.П., Максимова О.В., Шпер В.Л. Контрольные карты Шухарта в России и за рубежом. // Стандарты и качество. № 7, - М., 2011. - с. 82 - 87. ↑

-

ГОСТ Р 50779.42-99. Статистические методы. Контрольные карты Шухарта / Электронный ресурс: http://docs.cntd.ru/document/gost-r-50779-42-99 (дата обращения 11.11.18) ↑

-

ГОСТ Р 50779.42-99. Статистические методы. Контрольные карты Шухарта / Электронный ресурс: http://docs.cntd.ru/document/gost-r-50779-42-99 (дата обращения 11.11.18) ↑

-

ГОСТ Р 50779.42-99. Статистические методы. Контрольные карты Шухарта / Электронный ресурс: http://docs.cntd.ru/document/gost-r-50779-42-99 (дата обращения 11.11.18) ↑

-

ГОСТ Р 50779.42-99. Статистические методы. Контрольные карты Шухарта /Электронный ресурс: http://docs.cntd.ru/document/gost-r-50779-42-99 (дата обращения 11.11.18) ↑

-

ГОСТ Р 50779.42-99. Статистические методы. Контрольные карты Шухарта /Электронный ресурс: http://docs.cntd.ru/document/gost-r-50779-42-99 (дата обращения 11.11.18) ↑

-

ГОСТ Р 50779.42-99. Статистические методы. Контрольные карты Шухарта /Электронный ресурс: http://docs.cntd.ru/document/gost-r-50779-42-99 (дата обращения 11.11.18) ↑

-

Адлер Ю.П., Максимова О.В., Шпер В.Л. Контрольные карты Шухарта в России и за рубежом. // Стандарты и качество. № 7, - М., 2011. - с. 82 - 87. ↑

-

Гришина В.А. Основные компоненты мотивации, формирующие качество промышленной продукции, объединенные в причинно-следственной диаграмме Исикавы // Социально-экономические явления и процессы № 5, - М., 2011.C.42-48 ↑

-

Гришина В.А. Основные компоненты мотивации, формирующие качество промышленной продукции, объединенные в причинно-следственной диаграмме Исикавы // Социально-экономические явления и процессы № 5, - М., 2011.C.42-48 ↑

-

ГОСТ Р 50779.44-2001. Статистические методы. Показатели возможностей процессов. Основные методы расчетов/Электронный ресурс: http://docs.cntd.ru/document/gost-r-50779-42-99 (дата обращения 11.11.18) ↑

- Понятие и классификация функций государства (Методология )

- Основы программирования на языке HTML

- Выбор стиля руководства в организации (Факторы формирования стилей руководства)

- Выбор стиля руководства в организации

- Формы государственного устройства (характерные черты форм государственного устройства)

- Понятие и классификация основных функций государства

- Статус нотариуса (Нотариат в современной России)

- Понятие переменной в программировании. Виды и типы переменных

- Роль мотивации в поведении организации ООО «Континент»

- Планирование туризма в регионе как основа устойчивого развития территории (Сущность и экономическое содержание туризма)

- Влияние кадровой стратегии на работу службы персонала ООО «Автодар»

- Основные функции в системе менеджмента

98па

98па 10 мм вод. ст.)

10 мм вод. ст.)