«Проектирование реализации операций бизнес-процесса «Складской учет» .

Содержание:

Введение

Система управления складом – информационная система для управления, которая обеспечивает автоматизацию на складе и оптимизирует все складские процессы. Система управления складом разрабатывается специально для обеспечения контроля за материальными и информационными потоками. Для того, чтобы считать склад полностью автоматизированным, необходимо чтобы все складские процессы, например, такие как переработка тарно-упаковочных и штучных грузов производились автоматическими устройствами без участия человека. Так же складское хозяйство должно иметь собственную систему управления складом, разработанную с учетов всех особенностей помещения, расположения склада и производства, и хранимого товара.

Основной составляющей частью технологических процессов на пищевом производстве является обеспечение особых требований хранения продукции, их транспортировка и реализация.

Склады являются неотъемлемой частью технологического процесса предприятий. Автоматизированная система складирования на предприятии может решать все задачи, связанные с учетом сырья на складе, его приемом, отслеживание даты поставки сырья на склад и сроков хранения продукции.

Актуальность. Автоматизация складской деятельности предоставляет конкурентное лидерство на рынке, облегчает работу с информационными потоками, уменьшает трудоемкость работы человека, повышает контроль на складе, а главное ускоряет логистический процесс всего предприятия. Все эти преимущества позволяют весомо сократить затраты на логистические процессы.

Целью данной курсовой работы является анализ существующих систем автоматизации складского хозяйства; проектирование бизнес-процессов на складе предприятия ПК Фабрика Качества; снижение влияния «человеческого фактора» на работу предприятия и, как следствие, уменьшение потерь рабочего времени на устранение ошибок; повышение управляемости предприятия за счет оперативного учета хозяйственных операций; исключение риска передачи в цех продукции, не прошедшей контроль качества.

Объектом данной курсовой работы является исследование бизнес- процесса складского учета торгового предприятия.

Предметом исследования является проектирование информационных потоков складской деятельности на ООО «ПК Фабрика Качества».

Для достижения поставленных целей, определим задачи, которые требуется выполнить в данной работе:

Определение общих понятий о логистике, складской деятельности и роли склада в логистическом и производственном процессах на предприятии.

Проектирование бизнес-процесс деятельности склада

Упрощение ввода данных с помощью системы управления;

Адресация сырья в местах хранения;

Графическая визуализация остатков.

Теоретической базой выполнения курсовой работы являются работы отечественных и зарубежных специалистов по менеджменту и стратегическому управлению В.Д. Сербина, А. Базельского, Б.А. Аникина, В.А. Швандара, М.Г. Радченко, М.В. Алесинской и др.

В работе используются такие исследовательские приемы и методы как: абстрагирование, анализ и синтез, индукция и дедукция - для идентификации проблемной области исследования, выделение элементов механизма осуществления логистической деятельности, логистических подходов и обеспечения их согласованности. Применяются специализированные методы моделирования бизнес – процессов в актуальных на сегодняшний день стандартах.

1. Теоретические аспекты моделирования бизнес-процессов

1.1. Бизнес-процессы в современных организациях

Анализ литературных источников свидетельствует, что наиболее распространеное понятие бизнес-процесс (БП) приведен в работах [1]: "Процесс - это устойчивая и целенаправленная совокупность взаимосвязанных видов деятельности, которая соответствует определенной технологии трансформирует входы в выходы, которые имеют ценность для потребителя". Он, как отмечается в работе [2], является отображением стандарта ИСА 9000:2000 и имеет довольно общее понятие.

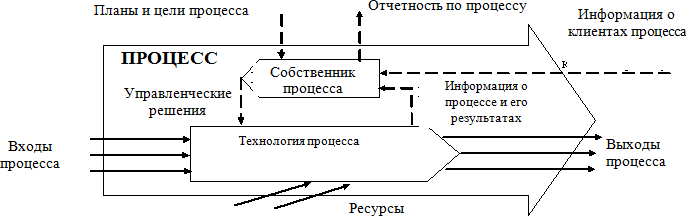

Вместе с тем самое понятие технологии имеет расхождение с понятием оператора системы, которое, например, используется в системном анализе. Таким образом, применение системного подхода относительно определения системы БП приводит к необходимости более детального толкования БП как продукта самой организации и как объекта управления с точки зрения типов трансформаций и видов ресурсов, которые в них используются для получения результата БП. Для управления процессом или БП нужно определить цель, руководителя согласно стандарта БП, ресурсы, входы, которые превращаются в выходы, и информационные потоки. Таким образом, получим общую схему управления процессом, которая приведена на рис. 1.

Вместе с тем самое понятие технологии имеет расхождение с понятием оператора системы, которое, например, используется в системном анализе. Таким образом, применение системного подхода относительно определения системы БП приводит к необходимости более детального толкования БП как продукта самой организации и как объекта управления с точки зрения типов трансформаций и видов ресурсов, которые в них используются для получения результата БП. Для управления процессом или БП нужно определить цель, руководителя согласно стандарта БП, ресурсы, входы, которые превращаются в выходы, и информационные потоки. Таким образом, получим общую схему управления процессом, которая приведена на рис. 1.

Рис. 1. Концептуальная схема управления бизнес – процессом

Характерной особенностью этого изображения есть то, что фактически процесс представляет "черный" ящик, который использует входы, выходы, ресурсы, обратную связь с клиентами процесса и его владельцем, который выполняет функции управления. На схеме (рис. 1) есть потоки продуктов и ресурсов, информации и управленческих решений, таким образом, бизнес - процесс включает потоки, которые фактически отделяют, управленческие решения от основных процессов для получения продукта как результата деятельности предприятия. Также она иллюстрирует взаимосвязь горизонтальных и вертикальных потоков, которые "пронизывают" его организационную структуру. Процессы могут быть выделены как в подразделениях, так и в пределах всего предприятия.

Далее в соответствии с объектом и предметом исследования рассмотрим особенности логистических бизнес-процессов торговой компании. До недавнего времени ни одна из областей менеджмента, не занималась детальным изучением процесса управления движением товаров и материалов. Считалось, что изучение этих процессов в рамках отдельной дисциплины не является целесообразным, поскольку некоторые участки движения товарно-материальных ценностей изучались в общем менеджменте или менеджменте организаций - это, например, управление запасами и складами [3][1].

Тем не менее, уже в 60-70 - х годах XX ст. в экономически развитых странах широкое использование получила наука логистика, основным предметом которой есть в самый раз управления материальными и связанными с ними информационными потоками с целью сокращения затрат производства и обращения. В настоящее время логистику начали выделять в отдельный предмет, а также в отдельный вид деятельности.

Логистика изучает также:

операции, связанные с оформлением заказа;

операции, связанные с транспортно-экспедиционным обслуживанием;

определение оптимальных транспортных маршрутов, мест хранения материальных средств, размера запасов;

операции по организации производственного процесса.

Использование логистических подходов в управлении дало возможность поиска и использование новых производственных и экономических резервов, связанных с сокращением срока прохождения материального потока по маршруту от производителя до потребителя, уменьшением затрат на их складирование и транспортировку, а также со снижением уровня себестоимости продукции и комплексным улучшениям качества производства и обращения товаров.

Обеспечивая чрезвычайно широкий спектр работ, логистика объединяет в себе достижение других научных дисциплин: менеджмента, маркетинга, бухгалтерского учета, математического моделирования, экономического анализа, контроллинга. Поэтому, логистику можно рассмотреть как междисциплинарное научное направление, непосредственно связанное с поиском новых возможностей повышения эффективности материальных потоков.

Логистика на предприятии реализуется через последовательное применение процессов (бизнес – процессов) логистики.

Все программы оптимизации логистических бизнес-процессов объединяют три общие свойства.

Во-первых, цель заключается в повышении уровня интеграции некоторых или всех аспектов рассмотренной деятельности. Аналитическими основаниями интеграции являются принципы системного анализа.

Во-вторых, очень важным элементом реорганизации является критическое сравнение имеющейся системы с лучшими образцами отраслевой практики и восприятие передового опыта.

В-третьих, для достижения нужного эффекта интеграции следует провести декомпозицию соответствующих видов деятельности. Для этого необходимо рассчитать оценку эффективности и затрат по видам деятельности. Также оптимизация логистических бизнес-процессов предполагает постоянную работу над повышением их качества [6][2].

Логистический бизнес-процесс – взаимосвязанная совокупность операций и функций, которые переводят ресурсы предприятия (при управлении товарными и сопутствующими потоками) в результат, задающийся логистической стратегией компании [7][3]. То есть логистические бизнес-процессы - это процессы, которые сосредоточены на планировании движения материалов, закупки, производства и поставки товаров потребителям. Учитывая то, что объектом логистического управления являются потоки, поточные процессы, любые процессы, которые связаны с перемещением чего-нибудь, управление логистическими бизнес- процессами можно определить как интегрированное управление бизнес- процессами по продвижению продукции и сопутствующих потоков от источника их возникновения к конечному потребителю с целью достижения максимальной эффективности деятельности предприятия [7].

Существенное значение для эффективного управления преобразованиями с помощью реинжиниринга логистических бизнес-процессов сыграют планирование руководством, предпочтения руководства, опыт управления, готовность и способность управлять финансовыми ресурсами.

Для разработки гибких логистических систем в компаниях, которые оперативно будут реагировать на изменение рыночных условий, будут управлять партнерскими отношениями с поставщиками, чтобы достичь быстрого реагирования на требования потребителя и обеспечить беспрерывное улучшение продукции, важным является проведение реинжиниринга по каждому ключевому процессу:

закупок и хранения товаров (со всеми сопутствующими процессами);

транспортировки;

распределения;

организации логистического сервиса.

Отличия между традиционным усовершенствованием и реинжинирингом логистических бизнес-процессов современного предприятия представлены в табл. 1.

Таблица 1

Сравнительная характеристика усовершенствования и реинжиниринга логистических бизнес-процессов [8]

|

Параметры |

Усовершенствование |

Реинжиниринг |

|

Уровень изменений |

Постепенный |

Радикальный |

|

Начальная точка |

Существующий процесс |

«Чистая доска» |

|

Частота изменений |

Непрерывно/периодично |

Единоразово |

|

Длительность изменений |

Краткая |

Длительная |

|

Направление изменений |

Снизу-вверх |

Сверху-вниз |

|

Охват |

Функциональный подход |

Процессный подход |

|

Основные способы |

Стратегическое управление |

Информационные технологии |

Для того, чтобы определить логистический процесс, требующий реинжиниринга, необходимо ввести понятие его качества. Если логистический процесс не соответствует заданному уровню качества – его нужно изменять.

Качественный подход в вопросах логистического управления предприятия должен основываться на том, что качество является одновременно и самым эффективным средством удовлетворения потребностей, и средством снижения издержек. Качество - понятие субъективное. Существует множество трактовок и терминологических подходов к его определению. Требования к качеству являются наиболее важным фактором при оценке логистического процесса.

Для измерения качества логистического процесса используется ряд методов, присущих квалиметрии. К основным методам измерения качества относятся: - статистические методы; - экспертные методы.

К показателям качества логистического процесса следует отнести несколько групп: [7][4]

показатели результативности выполнения процесса в составе частных показателей (точность процесса, возможности процесса (показатель стабильности); надежность процесса; производительность процесса; гармоничность процесса;

управляемость процесса; безопасность процесса; эргономичность процесса; экологичность процесса). Степень соответствия фактических показателей процесса плановым (установленным) с учетом фактора риска несоответствия может быть принята как оценка результативности выполнения процесса.

показатели результативности управления процессом. Для логистических процессов, находящихся под управлением системы менеджмента качества, должны быть сформулированы цели в области качества. Данные цели должны соотноситься с политикой в области качества и как минимум ставить задачи повышения результативности. Степень улучшения показателя качества процесса (например, из перечисленных выше показателей) – показатель результативности управления процессом.

показатели эффективности процесса. Показатели эффективности процесса отражают его «коэффициент полезного действия». Именно прямые показатели эффективности процессов могут дать наиболее ценную фактическую основу для принятия управленческих решений высшим руководством.

Рассмотренные выше группы показателей качества процесса определяют три уровня управления процессом:

управление результативностью выполнения процесса;

управление результативностью управления процессом;

управление эффективностью процесса.

Цели процесса структурируются в соответствии с данными уровнями управления. Выполнение целей имеет определенную последовательность (рис. 2): в первую очередь необходимо обеспечить результативность выполнения процесса, на следующем этапе – обеспечить результативность управления процессом, только после этого можно говорить об эффективности. Но это справедливо преимущественно на этапе становления системы менеджмента качества. После того как были поставлены цели первых двух уровней, они становятся одинаково обязательными для достижения, а достижение целей уровня 3 может быть еще в перспективе. То же самое происходит и в случае, когда поставлены цели всех трех уровней – все они становятся одинаково обязательными.

Рис.2. Уровни целей логистических процессов

Для реструктуризации и улучшение логистических процессов во всех функциональных сферах компании в литературе [11][5] предлагают три альтернативные подхода:

постоянное улучшение процесса - уменьшение отклонения в качестве продукции и услуг и постепенное улучшение логистической деятельности;

редизайн (модернизация) бизнес-процессов - устранение процессов, которые не увеличивают добавленную стоимость;

реинжиниринг бизнесов-процессов - фундаментальное переосмысление и радикальная перепроектировка бизнес-процессов для достижения существенных улучшений в логистической сфере.

Первые два подхода ассоциируются с оперативными и тактическими изменениями в управлении бизнес - системами. Третий подход направлен на радикальные преобразования всех функций в пределах организации. Он нуждается в инновационном взгляде на логистическую стратегию компании и приводит к стратегическим изменениям. Условия ведения бизнеса в современных условиях, высокая изменчивость внешней среды требует немедленной реакции логистической компании, что достигается именно реинжинирингом.

Общую процедуру проведения реинжиниринга логистических бизнесов- процессов можно представить такими этапами:

Создается аналоговая модель процесса "как есть", т.е. модель уже существующего процесса, и определяется его технология.

На основе проведенного анализа существующей модели и технологии создается аналоговая модель нового процесса ("как должно быть"), и определяется новая технология.

Модель и технология нового процесса подвергаются анализу на соответствие требованиям бизнес-системы, и просчитываются возможные экономические результаты.

Модель нового процесса внедряется в деловую практику предприятия (при условии положительных результатов анализа).

Д.Р. Сток и Д.М. Ламберт [8][6] рассматривают осуществление реинжиниринга процессов в логистике в три стадии: выявление, обработка и анализ информации; нахождение участков, которые нуждаются в перепроектировке логистических процессов; инновационные усовершенствования.

На первом этапе проводится детальный анализ уже существующих систем, процедур и потоков, которые уже используются. Описание данных процедур возможно с использованием методов описания (моделирования) процессов и инструментария моделирования (например, диаграмм UML). Потом, на основе полученных фактов, ищутся участки, которые нуждаются в усовершенствовании. Послеэтого реинжиниринговая группа приступает творческому этапу - перепроектировка процессов и информационных потоков. Результатом последнего этапа становятся изменения фундаментального характера, а именно – повышение качества всех логистических цепей от поставщика до потребителя.

Методика проведения реинжиниринга бизнес-процессов, которая будет рассмотрена в этой работе, основывается на "правиле ESІА" и содержит четыре последовательные шага, первый из которых заключается изъятие всех операций, не связанных с добавлением ценности (избыточные эффекты и ошибки, дублирование, переформирование, проверки, переработки) [10][7].

Второй шаг - упростить по максимуму все, что осталось (формы документов, процедуры, взаимодействие, технологии, проблемные области, поток, процесс).

На третьем шаге выполняется действие "объединить" (задача, группы, потребителей, поставщиков).

На четвертом шаге выполняется действие "автоматизировать" (ручную, трудоемкую работу со сбора, передачb, обработки и анализа данных)

Полученные теоретические выводы в данном параграфе выпускной аттестационной работы позволили сделать вывод о единственно возможном направлении оптимизации логистических бизнес-процессов – их реинжиниринге, который основывается на необходимости проведения стратегических изменений в компании. Таким образом, дальнейшие теоретические исследования будут посвящены основам моделирования бизнес - процессов.

1.2. Понятие и сущность моделирования бизнес-процессов. Этапы моделирования бизнес-процесса

Бизнес-модель процесса разрешает получить ответ на вопрос: что и как необходимо делать, чтобы достичь желательного результата? Ключевыми элементами бизнес - модели любого предприятия, которые определяют ее содержание, есть: ценность для внешних клиентов, которую предлагает предприятие на основе своих продуктов и услуг; система создания этой ценности, которая включает поставщиков и целевых клиентов, а также поле цепочки создание ценности; активы, которые предприятие использует для создания ценности; финансовая модель предприятия, которая определяет, как структуру ее затрат, так и способы получения прибыли.

Определяя сущность термина "бизнес-модель", необходимо отметить, что это определение часто путается со стратегией, подменяя одно понятие другим или включая стратегию как один из компонентов в состав бизнеса-модели. Данный факт обусловлен тем, что бизнес-модель тесно связана со стратегией, но не является тождественной стратегией.

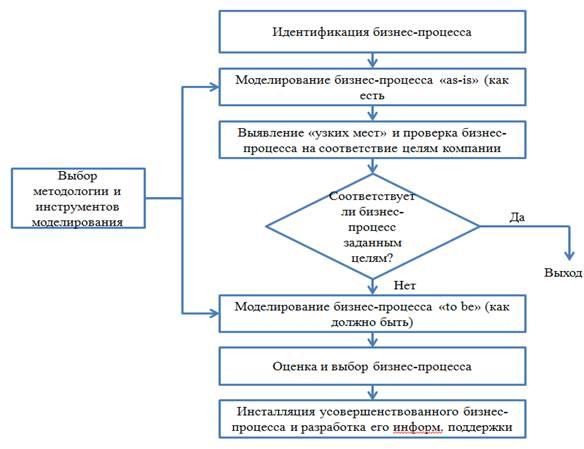

Этапы моделирования бизнесов-процессов имеют определенную логическую последовательность (см. рис. 3).

Этап 1. Анализ первичных требований и подготовка к проведению работ, выбор методологии и инструментария моделирования.

На данном этапе происходит разработка и утверждения методики ведения проекта, определение целей моделирования бизнес-процессов, формирование рабочих групп, методическая подготовка к проекту (обучение членам рабочей группы), детальное планирование работ.

Этап 2. Моделирование и анализ процессов "как есть" (Модель AS-ІS).

Модель "как есть" представляет собой "снимок" положение дел на предприятии на момент обследования (организационно-штатная структура, взаимодействие между подразделами, существующие технологии, автоматизированные и не автоматизированные процессы). Разрешает понять, что делает и как функционирует данное предприятие из позиций системного анализа, а также на основе полученной информации проявить узкие места и сформулировать предложения по улучшению управления предприятием.

Этап 3. Моделирование бизнес-процессов "как должно быть" (Модель TO- BE). Модель "как должно быть" интегрирует перспективные предложения руководства, сотрудников предприятия, экспертов и системных аналитиков в единое целое и разрешает сформировать видение новых рациональных технологий работы торгового предприятия. На этом этапе происходит формирование нескольких вариантов моделей бизнес-процессов "как должно быть", также проводится анализ полученных вариантов на основе избранных критериев, анализ стоимости, документирование перспективных бизнесов-процессов (разработка регламента), корректирование служебных функций и разработка новой документации, основанной на регламенте бизнесов-процессов (положение об отделах, должностных инструкции).

Рис. 3. Логическая последовательность этапов моделирования бизнес – процессов

Рис. 3. Логическая последовательность этапов моделирования бизнес – процессов

Этап 4. Сопровождение изменений при внедрении бизнесов-процессов "как должно быть". На этом этапе предполагается: выбор приоритетов при внедрении бизнесов-процессов "как должно быть" на основе рассчитанной экономической эффективности; оценка необходимых ресурсов и рисков; детальное планирование этапа внедрения.

Наиболее распространенной концепцией моделирования бизнес-процессов является методология IDEF0, предложенная в 80-х годах ХХ века и имеющая название SADT (Structured Analysis and Design Technique). В дальнейшем это подмножество SADT было принято в качестве федерального стандарта США под наименованием IDEF0. Подробные спецификации на стандарты IDEF даны в [11][8]. Основной концептуальный принцип методологии IDEF – представление любой изучаемой системы в виде набора взаимодействующих и взаимосвязанных блоков, отображающих процессы, операции, действия, происходящие в изучаемой системе. В IDEF0 все, что происходит в системе и ее элементах, принято называть функциями. Каждой функции ставится в соответствие блок. На IDEF0 –диаграмме, основном документе при анализе и проектировании систем, блок представляет собой прямоугольник. Интерфейсы, посредством которых блок взаимодействует с другими блоками или с внешней по отношению к моделируемой системе средой, представляются стрелками, входящими в блок или выходящими из него. Входящие стрелки показывают, какие условия должны быть одновременно выполнены, чтобы функция, описываемая блоком, осуществилась [12][9].

То есть в стандарте IDEF0 система представляется как совокупность взаимодействующих функций или работ. Эта функциональная ориентация является принципиальной - функции системы анализируются независимо от объектов, которыми они оперируют, что позволяет более четко моделировать логику, а также взаимодействие процессов организации. Перейдем к определению модели, под которой в IDEF0 понимается описание системы (как текстовое, так и графическое), отвечающее на вопросы ее функционирования.

Основным принципом построения модели бизнес - процесса является лаконичность и точность. Построенная модель, описывающая систему, должна быть точной и лаконичной. Многословные характеристики, изложенные в форме традиционных текстов не удовлетворяют требованиям IDEF0. Ведь именно графический язык позволяет лаконично, однозначно и точно показать все элементы (блоки) системы и все отношения и связи между ними, выявить ошибочные, лишние или дублирующие связи и, наконец, провести реинжиниринг бизнес- процессов системы.

Процесс моделирования какой-либо системы в IDEF0 начинается с определения контекста, то есть наиболее абстрактного уровня описания системы в целом. В контекст входит определение субъекта моделирования, цели и точки зрения на модель.

Под субъектом понимается сама система, при этом необходимо точно установить, что входит в систему, а что лежит за ее пределами, другими словами, следует понять, что рассматривается как компоненты системы, а что является внешним воздействием. При субъекта системы существенную роль играет позиция, с которой рассматривается система, и цель моделирования - вопросы, на которые построенная модель должна дать ответ. Иными словами, первоначально определяется область (Scope) моделирования. Описание области как системы в целом, так и ее компонентов является основой построения модели.

При формулировании области необходимо учитывать два компонента - широту и глубину. Широта подразумевает определение границ модели - определяется что рассматривается внутри системы, а что снаружи. Глубина определяет, на каком уровне детализации модель является завершенной. При определении глубины системы необходимо помнить про ограничения времени - трудоемкость построения модели растет в геометрической прогрессии от глубины декомпозиции. [20][10]

Цель моделирования (Purpose). Модель не может быть построена без четко сформулированной цели. Цель отвечает на такие вопросы: зачем моделировать этот процесс; что описывает модель; что увидит пользователь?

Именно правильное формулирование цели позволит команде аналитиков направить усилия в требуемом направлении.

Точка зрения (Viewpoint). Несмотря на то, что в процессе построения модели рассматриваются мнения различных людей, модель обязана строиться с единой позиции, называемой точкой зрения. Укрупнено ее можно вообразить как взгляд человека, который видит систему в нужном для моделирования аспекте.

Точка зрения должна соответствовать цели моделирования. Из этого становится очевидным, что описание работы предприятия с точки зрения бухгалтера и инженера будет выглядеть абсолютно разно, поэтому в процессе моделирования важно оставаться на выбранной точке зрения. Как правило, выбирается точка зрения человека, который ответственный за моделируемую работу в целом. Применительно к теме выпускной квалификационной работе, это должно быть должностное лицо, отвечающее за логистику в компании. Отметим, что при выборе точки зрения на модель важным является документирование дополнительных альтернативных точек зрения. С этой целью используются диаграммы FEO (For Exposition Only).

Таким образом, установлено, что IDEF0-модель должна иметь четко сформулированную цель, единственного субъекта моделирования и единую точку зрения.

1.3. Характеристика ООО «ПК Фабрика Качества»

Группа компаний «Фабрика качества» является одной из крупнейших предприятий по переработке мясной продукции в России, которая производит более 180 тонн продуктов питания ежедневно. Предприятие «ПК Фабрика качества» по организационно-правовой структуре является обществом с ограниченной ответственностью, которое образовалось в 1998 году.

ПК создано с целью:

обеспечение населения продовольственными товарами;

получение прибыли.

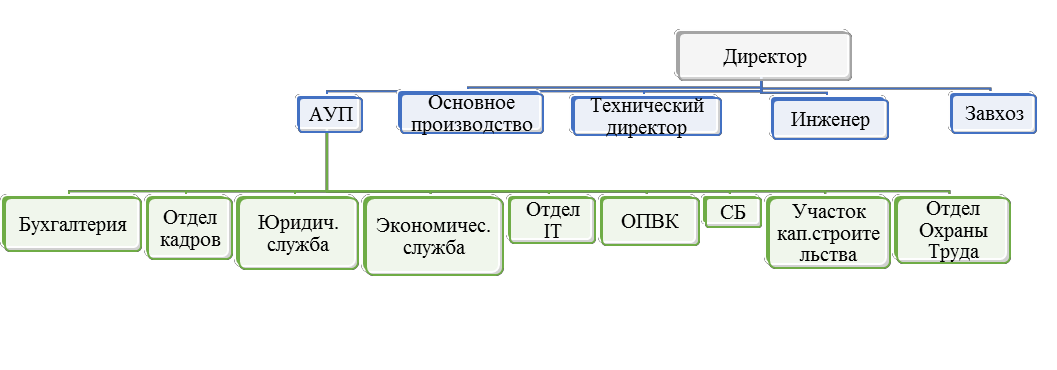

Для того чтобы обеспечить контроль и координацию деятельности всех подразделений предприятия и его работников, была создана организационная структура (рисунок 4). Данная система структурирует задачи каждого подразделения и позволяет обеспечить каждого участника системы конкретной задачей и четкими обязанностями.

Рис. 4. Структура предприятия ООО «ПК Фабрика качества»

Далее перечислим структурные подразделения всех производственных участков ООО «ПК ФК» 1 этаж:

Участок посола деликатесов;

Участок подготовки сырья;

Участок формовки;

Участок составления фарша;

Участок мойки производственной тары;

Участок термообработки;

Участок заточки ножей и решеток;

Участок реализации готовой продукции;

Участок упаковки готовой продукции;

Санитарно-гигиенические пропускные пункты 2 этаж:

Участок подготовки сырья;

Участок камер сырого копчения;

Участок подготовки воздуха;

Участок водоподготовки;

Участок холодильного оборудования;

Цех производства мясных полуфабрикатов и пельменей.

Кроме вышеперечисленных участков на территории «ФК» находится ряд складских помещений, которые разделены по типу хранимого товара: склад сырья и склад готовой продукции. Складская площадь подразделяется на камеры, в каждой из которых хранится определенный вид продукции или сырья. Каждой камере хранения соответствует температурный режим, который устанавливается в соответствии с хранимым сырьем. [15][11]

Анализ существующей системы управления ООО «ПК ФК» произведем на примере такого подразделения как склад сырья. На склад поступала заявка с производства о необходимом количестве того или иного сырья. Каждая ячейка на складе имеет строго определенное наименование товара. Получив заявку, работник склада с помощью ручного штабелера доставлял данный вид сырья на взвешивание, после чего определенное количество тонн или килограмм сырья поступало на производство по переработке мясной продукции. Кладовщики вручную вели учет запасов и расходов сырья, что увеличивало время исполнения складской операции и повышало риск ошибки из-за большого потока информации.

Для снижения влияния «человеческого фактора» на работу склада и уменьшения потерь рабочего времени на выполнение складских операций было принято решение о реализации на предприятии «ПК ФК» проекта по автоматизации склада, а именно по автоматизации логистических процессов, учета сырья и систем транспортировки сырья.

Склад обеспечивает ежедневно сырьем два производственных подразделения это: производство полуфабрикатов и производство колбас. Статистические данные по складу:

Высота складских стеллажей – 3 яруса;

Количество морозильных камер хранения – 8 камер;

Средняя скорость списания сырья со склада – 13 тонн/час;

Количество номенклатурных наименований – 110 наименований;

Общая вместимость всех камер хранения – 2500 тарных мест;

Средний оборот сырья в месяц – 2120 тонн. [15][12]

При проведении анализа работы складских операций были выявлены следующие проблемы, которые требовали немедленного устранения, и на основе этих проблем были выделены цели реализации внедрения автоматизированного склада (рисунок 5). Основная задача реализации автоматизированного учета сырья – это построение понятной и простой системы бизнес-процессов на складе, которая исключает риск невыполнения производственного задания по вине складской деятельности.

Рис. 5. Проблемы и цели проектирования автоматизированного склада

2. Проектирование бизнес-процессов и технологического процесса складской деятельности

2.1 Технологический процесс складской деятельности

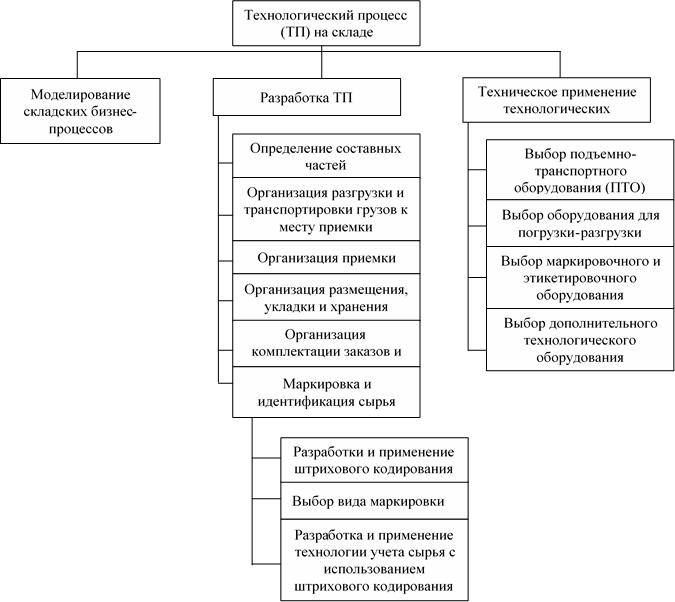

Под технологическим процессом складирования подразумевается раскрытие основных аспектов и процессов складирования при соблюдении которых хранилище обеспечит результативную работу всего предприятия.

Для того, чтобы управление предприятием и его складским хозяйством было эффективным, необходимо корректно определить структуру по организации технологического процесса на складе [10]. Проанализировав основополагающие процессы на складе была спроектирована следующая организация технологического процесса складского хозяйства, которая представлен на рисунке 6.

Рис. 6. Организация технологического процесса складского хозяйства ООО «ПК Фабрика Качества»

Опираясь на данную структуру организации технологического процесса складского хозяйства, в данной работе смоделированы бизнес-процессы основных операций на складе, разработана технология учета сырья с применением штрихового кодирования, а также выбрано оборудование для маркировочных и этикетировочных процессов.

Более детальное рассмотрение всех основных аспектов складирования начнем с организационной структуры склада, которая имеет следующие структурные единицы (рисунок 7):

Рис. 7. Организационная структура склада сырья «ПК фабрика качества»

В данной структуре заведующей является высшим звеном иерархии, которому подчинены все сотрудники склада. Заведующий, в свою очередь, подчинен директору предприятия. Наиболее важные решения по работе склада принимаются заведующим, например, работа с поставщиками, заключение договоров на поставку того или иного сырья, оформление заявок на поставку, договорённость по условиям поставки и т.п.). Оператор является связующим звеном между заведующим и кладовщиком. Оператор регулирует работу склада и ведет учет материальных и информационных потоков. В его обязанности входит прием заявок, ведение отчетности, создание отчетов по закупкам. Кладовщик в свою очередь ведет прием-передачу и учет сопроводительной документации. От кладовщика поступает информация о требуемом сырье заведующему складом, который в свою очередь составляет заявку в отдел снабжения. Грузчиками выполняются погрузочно-разгрузочные работы и контроль за сохранностью груза при его транспортировке. [19][13]

Сырье, при поступлении на территорию производства, подвергается тщательному контролю качества (органолептический анализ и осмотр внешнего вида) и соответствия пакета сопроводительных документов. Далее производится количественная оценка партии по товарно-транспортным накладным, т.е. сверяется фактический вес партии и по сопроводительной документации. После прохождения входного контроля следует отправка сырья в специализированное помещение для хранения данного типа продукции. В помещение-складе предусматривается правильное размещение по местам хранения в соответствии с присвоенным ему номером ячейки. Полностью процесс складской деятельности на предприятии ООО «ПК Фабрика качества» представлен на рисунке 8.

Рис. 8. Процесс складской деятельности от приема сырья до заказа на производство

2.2 Проектирование информационных потоков складской деятельности на ООО «ПК Фабрика Качества»

Информационный поток – это перемещение информации от одного оператора (рабочего) предприятия к другому сотруднику, либо от одного отдела предприятия к другому. Для проектирования системы информационных потоков требуется определить понятие «система информационных потоков» [19][14] Система информационных потоков – множество передвижений информации, которое позволяет осуществить процесс преобразования информации, либо осуществить какое-либо решение. В общем случае, это совокупность потоков, которая помогает вести производству или предприятию финансово-хозяйственную деятельность. Интеграция информационных потоков позволяет улучшить работу предприятия и обеспечить эффективную работу предприятия и его оптимизацию. Для оперативной обработки множества потоков и его непрерывного передвижения необходимо своевременно и в автоматическом режиме реализовывать механизм передачи информации в систему управления предприятием. Это повышает контроль за деятельностью на складе и делает возможным наблюдать за складских хозяйством в любой момент времени, а также формировать полный пакет документации для сопровождения сырья от его приема до реализации [18][15].

Для того, чтобы наглядно продемонстрировать движение информационных потоков в складском комплексе, рассмотрим схему движения этих потоков ООО «ПК Фабрика Качества» (рисунок 9).

Рис. 9. Движение информационных потоков ООО «ПК Фабрика Качества»

Бухгалтерия реализует передачу информации о расчетах с поставщиками, а также ведет учет сырья и проводит проверку действительного наличия остатков сырья [13][16];

Директор (заведующий складом) осуществляет контроль за деятельностью склада, ведет документальный учет сырья совместно с бухгалтерией;

Экспедиторы составляют счета, товарно-транспортные накладные и сопроводительные документы на сырье. При помощи службы экспедиторов сырье от поставщиков определяется на склад (по сопроводительной документации-накладным), где реализуется его прием на склад и дальнейшая передача на производство мясной продукции;

Отдел снабжения согласно составленному графику поступления на склад сырья, осуществляет мониторинг стоимости сырья и возможности скорейшей его доставки. Так же в обязанности отдела снабжения входит подписание контрактов с поставщиками, маркетинговая деятельность и формирование требуемой информации по заявкам. С отделом снабжения происходит обмен информацией о текущем состоянии заказов и об остатках сырья, так же производится аналитический расчет, посредством которого происходит расчет требуемого сырья и сроков его доставки;

Поставщики доставляют сырье на предприятие. Бухгалтерия осуществляет расчет с поставщиками по предоставленной ими услуге доставки сырья. Поставщикам поступает информация о требуемом сырье, составляется пакет сопроводительных документов на доставку того или иного сырья;

Отделом контроля качества производится контроль сырья и разрешение на реализацию сырья в производство;

Отделом продаж предприятия реализуется генерация информации о продажах. Этот отдел направляет в отдел снабжения график продаж и спецификации, по которым составляется план-график для поставщиков о требуемом сырье и строгом временном ограничении по доставке.

Из данной структуры следует, что непрерывные потоки информации между подразделениями предприятия требуют тщательного контроля и строгого исполнения. Для осуществления данных требований требуется автоматизированная информационная система управления складом, в частности автоматизированная система учета сырья в складском комплексе.

Для того, чтобы повысить эффективность управления материальными и информационными потоками на складе, требуется внедрение системы автоматизированного управления [16][17]. Процессы в автоматизируемом хранилище должны быть однозначно определены и модернизированы по отношению к определенным категориям товарных потоков в конкретной системе бизнес-управления. Для оптимизации работы склада необходимо определить каким образом должен работать склад, для того чтобы рационально подойти к поиску требуемой системы управления.

2.2.1 Бизнес процесс движения сырья

Одним из важнейших элементов проектирование системы автоматизированного управления на складе ООО «ПК Фабрика качества» является разработка бизнес-процессов складской деятельности. С учетом выполнения требуемых целей был спроектирован бизнес- процесс движения сырья на предприятии (рисунок 10).

Технология бизнес-процесса заключается в следующем: начальник склада на основании плановых потребностей формирует заявки поставщикам. По прибытию заказа производится разгрузка сырья, определение веса нетто и тары.

Рис. 10. Бизнес-процесс движения сырья на ООО «ПК Фабрика Качества»

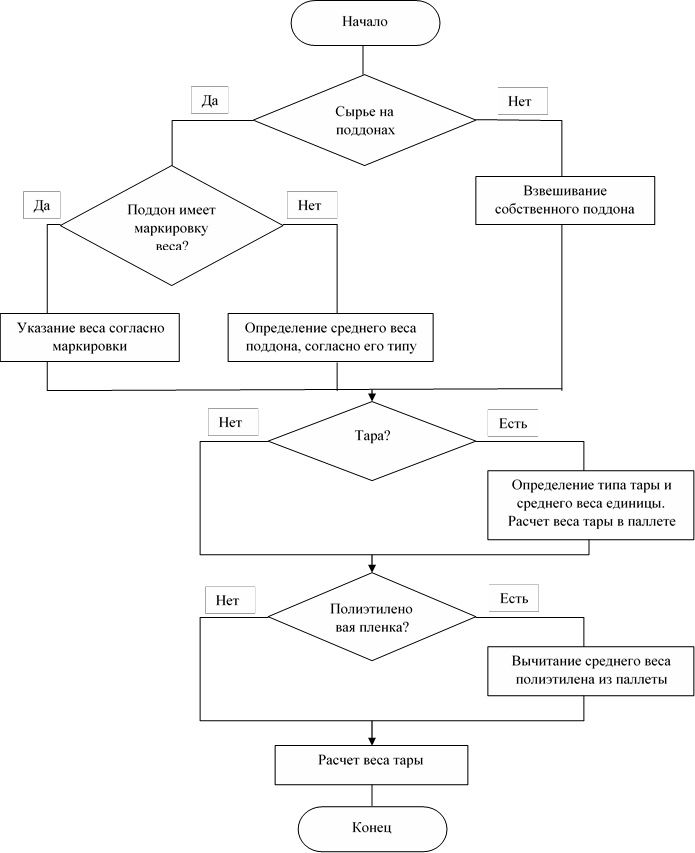

Для того чтобы определить вес поддона необходимо:

Поддон поставщика с весом. Вес определяется согласно этикетке.

Поддон поставщика без веса. Вес определяется ориентировочно, исходя из габаритов поддона.

Собственный поддон. Вес определяется путем взвешивания поддона.

Если сырье упаковано в коробки, то вес тары определяется как средний вес единицы тары умноженный на количество тары в паллете. Вес упаковочной пленки рассчитывается, как один килограмм на тарное место.

После процедуры взвешивание поступившего сырья система определяет места хранения. После осуществления отбора проб на контроль качества, сырье поступает в определенные для него места хранения. Для контроля учета сырье производится оформление записи о поступлении в «Журнале контроля мясного сырья». Качество поступившего сырья фиксирует мастер в «Журнале контроля мясного сырья» на основании анализа отобранных проб. Качество поступившего сырья определяется как:

«Качественное»; «На возврат»; «Ограничение использования».

Начальник цеха на основании плана выпуска продукции формирует заявку на сырье. Заявка формируется утром каждого дня для производства продукции текущего дня. Качественное сырье передается в цех. При статусе «На возврат» партия сырья блокируется в местах хранения до момента возврата его поставщику. Возвращается тот объем сырья, который остался на складе, разница списывается на затраты. Оформляется «Акт бракования». При статусе «Ограничение использования» партия может быть передана в производство. Та часть сырья, которая не может быть выработана в производстве, оформляется на возврат поставщику. При необходимости цех может вернуть сырье обратно в места хранения. [5][18]

Для реализации системы учета сырья выделяются следующие основные функции:

Формирование заявки на закупку. Электронный документ оформляется начальником склада по итогам согласования наименования и объема закупаемого сырья с поставщиком. При проведении документа в системе формируется график поставки сырья на склад, заполняется конкурентная карта. Конкурентная карта – это свод данных, который заполняется заведующим складом. В данный документ вносят такие параметры как наименование сырья, наименование производителя, цена сырья, сроки поставки, НДС на стоимость сырья, транспорт и условия оплаты. На основании всех перечисленных пунктов заведующий складом решает вопрос о поставке сырья от наилучшего поставщика и размещает заявку на то или иное сырье.

Приемка сырья на склад.

Формирование заявок для передачи сырья в цех. Электронный документ оформляется начальником цеха согласно плану выпуска продукции.

Подтверждение качества сырья. Документ, формируемый мастером, присваивает партии сырья статус качества.

Передача сырья в цех.

Возврат сырья из цеха.

Инвентаризация в местах хранения. Электронный документ, предназначенный для сверки фактического наличия и размещения сырья с учетным. Выполняется в два этапа: первый, сканирование этикеток с паллет и ячеек; второй, сверка данных в электронном документе.

Обмен данными с учетной системой.

Подбор по методу ФИФО (First In, First Out — «первым пришёл — первым ушёл») [14]. Обработка, доступная на персональном рабочем месте, позволяющая получить сведения о наличии и местонахождении необходимого сырья, а также сформировать задание на перемещение со склада.

Задание на перемещение. Функция, необходимая при формировании задания кладовщикам для перемещения сырья в цех. Задание содержит информацию о наименовании сырья, номере партии и размещении в местах хранения.

2.2.2. Процесс приемки сырья

Началом логистической цепочки на предприятии является прием товара на склад. Организационная структура приема сырья зависит от некоторых факторов, таких как место приема, вид груза, тип упаковки, тип транспортного средства и т.д. До основного процесса приема сырья на склад есть ряд предварительных операций: въезд транспорта на территорию предприятия, контроль сопроводительных документов на соответствие с поставляемым товаром, подача к разгрузке требуемого подъёмно-транспортного средства, разгрузка транспорта, оформление актов прима сырья и перемещение груза в зону приемки, где производится завершающие подготовительные работы сырья для определения его по местам хранения. Чаще всего сопроводительная документация представлена такими документами как: Товаротранспортные накладные; Счет-фактуры; Путевые листы; Удостоверения по качеству продукции.

Приемка сырья на склад осуществляется следующим образом: электронный документ оформляется начальником склада, либо его сотрудниками, фиксирует факт прихода сырья на предприятие, формирует партии сырья. Партией является сочетание номенклатурной позиции и приходного документа. Приемка сырья на склад включает: Фиксацию прихода; Учет веса; Размещение в местах хранения;

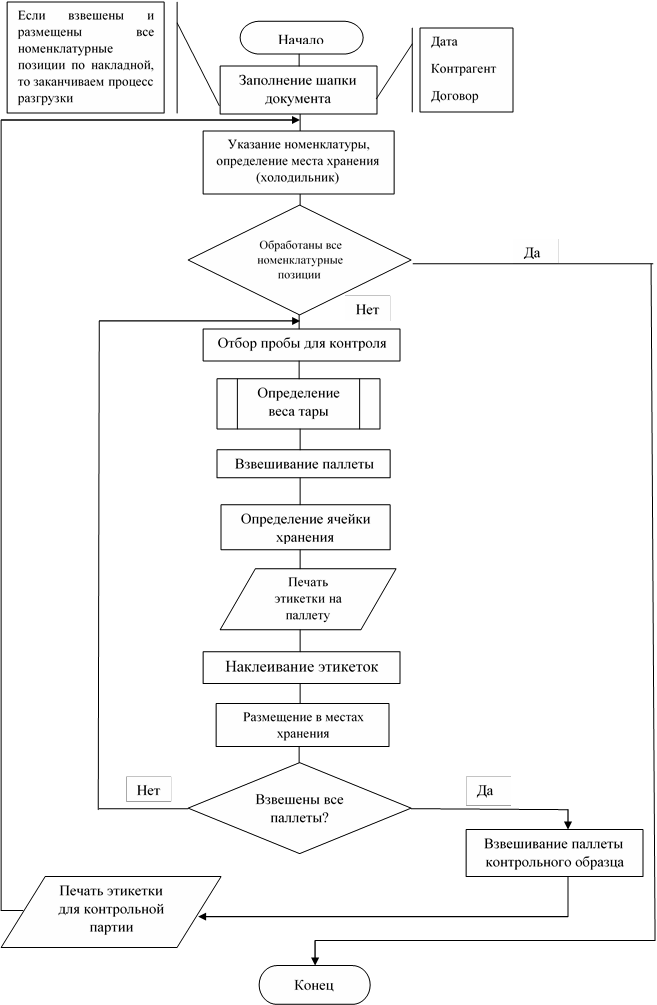

Алгоритм приемки сырья (рисунок 11):

Для отражения прихода сырья создается документ поступления на склад; [9][19]

Заполняется шапка документа (дата, контрагент, договор);

В табличной части документа указывается наименование сырья и определяется место его хранения (холодильник). Если выбран ручной способ размещения в местах хранения, то система предлагает зарезервировать необходимое количество ячеек.

С паллеты отбираются контрольные образцы для контроля качества.

Если сырье пришло без поддона, используется собственный поддон, который предварительно взвешивается.

Если поддон имеет маркировку веса, то указывается вес с маркировки.

При отсутствии маркировки берется средний вес для данного типа поддона.

Если сырье упаковано в дополнительную тару (коробки), то для расчета среднего веса тары необходимо указать тип тары и её количество,

При наличии полиэтиленовой пленки учитывается её средний вес.

На основании действий 4-8 рассчитывается общий вес тары.

Паллеты по очереди подаются на весы и взвешиваются, чтобы определить вес брутто, нетто, тары.

Система предлагает размещение паллеты в местах хранения. В случае если программа не может самостоятельно принять решение о размещении данного тарного места, то пользователю предлагается вручную указать место размещения на складе.

Распечатывается основная этикетка на паллет, так называемый упаковочный лист, в количестве двух штук.

Этикетка приклеивается к паллете.

Паллета отправляется в места хранения.

По завершению разгрузки одной номенклатурной позиции взвешиваются контрольные образцы и печатается этикетка (упаковочный лист для контроля качества).

При наличии в одной поставке нескольких номенклатурных позиций, каждая из них учитывается последовательно.

Рис. 11. Процесс приемки сырья

Размещение паллет в местах хранения производится согласно информации, полученной путем сканирования этикетки с паллеты при помощи терминала сбора данных (ТСД), либо информации на этикетке. При фактическом размещении паллеты повторно считывается штрих-код паллеты и штрих-код ячейки, тем самым подтверждается размещение в местах хранения. В случае размещения паллеты в другой ячейки, система просит подтверждение на изменение места хранения.

Процесс определения веса тары представлен на рисунке 12.

Передача сырья в цех контролируется соблюдением принципа ФИФО, фиксирует качество сырья и его передачу в цех. Сотрудник производственного подразделения формирует заявку на перемещения сырья. В заявке на перемещение указывается: Наименование сырья, количество нетто, желаемое время выдачи в цех, наименование цеха. При необходимости в заявке можно указать требования по поставщику, дате выработки, либо конкретной партии сырья. [13][20]

Начальник склада на основании данных из заявки формирует задание на перемещение сырья. Задание детализировано до тарного места. В момент формирования задания система контролирует соблюдение принципа ФИФО, соответствие задания заявке, а также допуск партии к производству. Задание передается на ТСД для выдачи в цех. Для перемещения сырья в цех необходимо в местах его хранения (холодильнике) отсканировать с помощью ТСД штрих код на этикетке. ТСД проверит отсканированную партию на соответствие заданию. Если все проверки прошли успешно, то система освобождает ячейки, занимаемые паллетами. На пункте контроля необходимо повторно прочитать сканером штрих-код на этикетке. Далее необходимо провести взвешивание паллет. Система напечатает этикетку для допуска сырья в производство (лист допуска).

Возврат сырья из цеха происходит в следующей последовательности:

Для возврата сырья в места хранения необходимо на пункте контроля провести сканирование этикетки, по которой производилась передача сырья в цех. В случае порчи, либо утери этикетки система сформирует новую партию и распечатает новую этикетку.

Производится взвешивание сырья.

Выбирается тип тары.

Система рассчитывает вес нетто.

Размещение паллет в местах хранения. При фактическом размещении паллеты повторно считывается штрих-код паллеты и штрих-код ячейки, тем самым фиксируется размещение в местах хранения.

Рис. 12. Процесс определения веса тары

Функция списания сырья предназначена для списания сырья из мест хранения.

Направление списания: реализация и инвентаризация.

При реализации необходимо на пункте контроля провести сканирование этикетки. Далее производится взвешивание сырья и выбирается тип тары. Система рассчитывает вес нетто и после проведения всех процедур оформляется списание сырья.

При инвентаризации производится ручное заполнение документа по всем параметрам (номер партии вес нетто, брутто).

Для организации хранения сырья в местах хранения необходимо:

Для каждого сырья определить одну, либо несколько камер хранения;

Определить список возможных поддонов для хранения сырья;

Разбить все поддоны на два типа: широкий, узкий.

Произвести адресацию в местах хранения.

2.2.3. Правила адресации сырья в места хранения

Камера разделена на ярусы и ряды. Ряды нумеруются от входа в камеру, в каждой камере нумерация рядов начинается с единицы. Ряды разбиты на секции, секции нумеруются слева на право (лицом ко входу) начиная с единицы, отдельно в каждом ряду. Секции разделены на ячейки, в каждой секции нумерация ячеек начинается с единицы (слева на право, по ходу нумерации секций). Секции бывают двух типов: шириной 2,6 метра и шириной 3,6 метра.

При установке в секцию 2,6 м одного широкого поддона, туда помещается еще не более одного узкого, либо широкого поддона. При заполнении данной секции узкими поддонами, секция вмещает три тарных места.

При ширине 3,6 в секции 4 ячейки, для установки узких поддонов. При установке в секцию хотя бы одного широкого поддона, вместимость секции снижается до трех тарных мест. [22][21]

Секции имеют ограничения по массе и высоте. Адресация сырья в секции с ограниченной высотой может производиться пользователем только в ручном режиме. Ограничения по массе контролируются системой автоматически при автоматическом размещении тарного места. При ручном распределении ограничения являются справочной информацией и не влияют на принятие решения пользователем.

На складах выделяются особые секции, в которых нет ограничения по вместимости и нет деления на ячейки. Данные секции будут располагаться в проходах между рядами. Адресация тарного места в подобную секцию производится только «вручную».

Заключение

В курсовой работе на основе проанализированной системы складирования ООО «ПК Фабрика Качества» выявлены основные проблемы существующей системы складского учета (низкая степень автоматизации учета сырья).

Движение материальных потоков в логистической цепи не возможно без сосредоточения в определенных местах нужного количества запасов, для сохранности которых предназначены склады. Складское хозяйство оказывает содействие обеспечению качества продукции, материалов, сырья; повышению ритмичности и организованности как производства, так и сбыта, улучшению использования территорий предприятия, снижению простоев транспортных средств и транспортных затрат; высвобождению рабочей силы, эффективной организации сбытовой деятельности.

В зависимости от объема продажи и производства предприятие избирает разные формы организация складирования.

Разработки системы складирования и логистического процесса на складе стали особенно актуальными в отечественной практике в условиях рыночной экономики и распространенного рынка информационных систем управления складом.

Логистический процесс на складе довольно сложный и требует полной согласованности функций снабжения запасами, переработки груза и физического распределения заказов. Практически логистика на складе охватывает все основные функциональные области, рассматриваемые на микроуровне. Функционирование всех элементов логистического процесса на складе должно рассматриваться во взаимосвязи и взаимозависимости. Такой подход позволяет не только четко координировать деятельность служб склада, он является основой планирования и контроля за продвижением груза на складе с минимальными затратами.

Проведенный анализ существующих решений показал эволюционное развитие информационных систем в управлении складами и запасами компании WMS и планировании потребности до комплексной системы управления предприятием ERP.

Наиболее характерными особенностями функционирования современных логистических компаний есть динамический, разветвленный бизнес-процесс, в котором склады, своевременное и точное выполнение заказов играют важнейшую роль. Внедрение компьютерных информационных систем управления складами является одним из перспективных направлений перехода отечественного бизнеса на инновационный путь развития.

Правильное и эффективное внедрение автоматизированных систем очень полезна для предприятия. В данном случае внедрение автоматизированной системы учета сырья принесет компании «Фабрика Качества» значительное повышение производительности. Влияния «человеческого фактора» сведено к минимуму, так как система решает все вопросы с организацией отчетности и документооборота. Система полностью контролирует параметры передаваемого сырья в производство: номенклатуру, объем, партию (ФИФО) и качество. Система так же обеспечивает кадровую безопасность предприятия, в следствии того, что информация о закупках и расположении сырья на складах централизовано храниться и доступна для анализа авторизированному пользователю. За счет прозрачности и оперативности учета значительно выросла управляемость предприятием, аналитические отчеты показывают отклонения стоимости сырья, потери массы, сроки годности партий, объемы потребления сырья производством в режиме on-line, запасы сырья в днях. Система 1С реализует все требуемые параметры автоматизированного учета сырья. С помощью 1С формируется отчетность, реализуется ведение базы данных поставщиков и конкурентов.

Список использованных источников

- Сербин, В.Д. Основы логистики: учебное пособие / В.Д.Сербин; Таганрог: Изд-во ТРТУ, 2014. -39 с.

- Безельский А. Электронный учебный курс: [Электронный ресурс]: Логистика складирования URL: http://finbel.by (дата обращения 20.06.2018).

- Аникин, Б.А. Логистика. Учебное пособие для бакалавров / Б.А. Аникин, Т.А. Родкин, М.А.Гапонова, И.А. Пузанова; под ред. Б.А.Аникина, Т.А.Родкиной. - Москва: Проспект, 2014. - 408 с.

- Швандар, В.А. Стандартизация и управление качеством продукции: Учебник для вузов/ под ред. В. А. Швандара. – М.: ЮНИТИ-ДАНА, 2013. -487 с

- Современный склад требует мощной информационной поддержки [Электронный ресурс]: электрон. журн. "Мясные технологии" Выпуск №4 (136), 2014. URL: http://www.i- tech.ru/zhurnal-myasnye-tehnologii-vypusk-no4-136-2014 (дата обращения 11.07.2018)

- Компания инноваций и технологий [Электронный ресурс]: Автоматизация склада URL: http://www.kiit.ru/katalog/avtomatizirovannye-sklady/ (дата обращения 18.07.2018).

- Automated Storage and Retrieval Systems [Электронный ресурс] // Inventory Control Systems URL: http://www.inc.com/encyclopedia/automated-storage-and-retrieval-systems-as-rs.html (дата обращения 11.06.2018).

- Warehouse management system [Электронный ресурс] // the free encyclopedia. URL: https://en.wikipedia.org/wiki/Warehouse_management_system (дата обращения 11.07.2018).

- Радченко, М.Г. 1C: Предприятие 8.2. Практическое пособие разработчика. Примеры и типовые приемы / М.Г. Радченко, Е.Ю. Хрусталева; СПб: 1C-Паблишинг, 2009. - 874 с.

- Автоматизированная система управления складом [Электронный ресурс]: курс. работа URL: http://diplomba.ru/work/32435 (дата обращения 16.07.2018)

- Алесинская, Т.В. Основы логистики. Функциональные области логистического управления Часть 3. Таганрог: Изд-во ТТИ ЮФУ, 2014. - 116

- Tracking Inventory [Электронный ресурс] // Growth strategies. URL: http://www.entrepreneur.com/article/21852 (дата обращения 11.06.2018)

- Кондраков, Н.П. Бухгалтерский (финансовый, управленческий) учет: Учебник / Н.П. Кондраков. 4-е изд. – Москва: Проспект, 2015. - 347 с.

- Automated storage: Shuttle technology is taking off [Электронный ресурс] // Modern materials handling/. URL: http://www.mmh.com/article/automated_storage_shuttle_technology_is_taking_off (дата обращения 11.06.2018).

- The Top 5 Warehouse Management Trends Of 2015 [Электронный ресурс] // Distribution URL: http://www.inddist.com/article/2015/11/top-5-warehouse-management-trends-2015 (дата обращения 11.06.2018).

- Белов, Г. В. Информационные технологии предпринимательства: Учебник для вузов/ Г. В. Белов, Б. Т. Ерохин, В. П. Варфоломеев – М.: ИКЦ «Академкнига», 2015. - 432 с.

- Габец, А. П., Козырев, Д. В. Реализация прикладных задач в системе 1С: Предприятие 8.2 / А. П. Габец, Д. В. Козырев, Д. С. Кухлевский, Е. Ю. Хрусталева. – М.: 1С-Паблишинг, 2015. - 212 с

- Клепцова, О.Ю. 1С: Управление небольшой фирмой. Самоучитель / О.Ю. Клепцова. – 2-е изд. – М.: 1С-Паблишинг, 2012. - 443 с.

- Оборудование и ПО для автоматизации Вашего бизнеса [Электронный ресурс]: Технические характеристики. URL: http://atol.ru/products (дата обращения 12.06.2018)

- Терминалы сбора данных» CipherLab CP60 [Электронный ресурс] // Складской защищённый индустриальный терминал с Windows. URL: http://www.scancode.ru/ (дата обращения 12.06.2018)

- Багинова, В.В. Основы складской логистики: учебное пособие / В.В. Багинова, В.М. Николашин, А.И. Николаева, А.С.Синицына. –М: МИИТ, 2015. - 86 с.

- Таран, С.А. Как организовать склад. Практические рекомендации профессионала. –М.: Изд. Альфа-Пресс, 2016. - 160 с.

-

Аникин, Б.А. Логистика. Учебное пособие для бакалавров / Б.А. Аникин, Т.А. Родкин, М.А.Гапонова, И.А. Пузанова; под ред. Б.А.Аникина, Т.А.Родкиной. - Москва: Проспект, 2014. - 408 с. ↑

-

Компания инноваций и технологий [Электронный ресурс]: Автоматизация склада URL: http://www.kiit.ru/katalog/avtomatizirovannye-sklady/ (дата обращения 18.07.2018). ↑

-

Automated Storage and Retrieval Systems [Электронный ресурс] // Inventory Control Systems URL: http://www.inc.com/encyclopedia/automated-storage-and-retrieval-systems-as-rs.html (дата обращения 11.06.2018). ↑

-

Automated Storage and Retrieval Systems [Электронный ресурс] // Inventory Control Systems URL: http://www.inc.com/encyclopedia/automated-storage-and-retrieval-systems-as-rs.html (дата обращения 11.06.2018). ↑

-

Алесинская, Т.В. Основы логистики. Функциональные области логистического управления Часть 3. Таганрог: Изд-во ТТИ ЮФУ, 2014. - 116 ↑

-

Warehouse management system [Электронный ресурс] // the free encyclopedia. URL: https://en.wikipedia.org/wiki/Warehouse_management_system (дата обращения 11.07.2018). ↑

-

Автоматизированная система управления складом [Электронный ресурс]: курс. работа URL: http://diplomba.ru/work/32435 (дата обращения 16.07.2018) ↑

-

Алесинская, Т.В. Основы логистики. Функциональные области логистического управления Часть 3. Таганрог: Изд-во ТТИ ЮФУ, 2014. - 116 ↑

-

Tracking Inventory [Электронный ресурс] // Growth strategies. URL: http://www.entrepreneur.com/article/21852 (дата обращения 11.06.2018) ↑

-

Терминалы сбора данных» CipherLab CP60 [Электронный ресурс] // Складской защищённый индустриальный терминал с Windows. URL: http://www.scancode.ru/ (дата обращения 12.06.2018) ↑

-

The Top 5 Warehouse Management Trends Of 2015 [Электронный ресурс] // Distribution URL: http://www.inddist.com/article/2015/11/top-5-warehouse-management-trends-2015 (дата обращения 11.06.2018). ↑

-

The Top 5 Warehouse Management Trends Of 2015 [Электронный ресурс] // Distribution URL: http://www.inddist.com/article/2015/11/top-5-warehouse-management-trends-2015 (дата обращения 11.06.2018). ↑

-

Оборудование и ПО для автоматизации Вашего бизнеса [Электронный ресурс]: Технические характеристики. URL: http://atol.ru/products (дата обращения 12.06.2018) ↑

-

Оборудование и ПО для автоматизации Вашего бизнеса [Электронный ресурс]: Технические характеристики. URL: http://atol.ru/products (дата обращения 12.06.2018) ↑

-

Клепцова, О.Ю. 1С: Управление небольшой фирмой. Самоучитель / О.Ю. Клепцова. – 2-е изд. – М.: 1С-Паблишинг, 2012. - 443 с. ↑

-

Кондраков, Н.П. Бухгалтерский (финансовый, управленческий) учет: Учебник / Н.П. Кондраков. 4-е изд. – Москва: Проспект, 2015. - 347 с. ↑

-

Белов, Г. В. Информационные технологии предпринимательства: Учебник для вузов/ Г. В. Белов, Б. Т. Ерохин, В. П. Варфоломеев – М.: ИКЦ «Академкнига», 2015. - 432 с. ↑

-

Современный склад требует мощной информационной поддержки [Электронный ресурс]: электрон. журн. "Мясные технологии" Выпуск №4 (136), 2014. URL: http://www.i- tech.ru/zhurnal-myasnye-tehnologii-vypusk-no4-136-2014 (дата обращения 11.07.2018) ↑

-

Радченко, М.Г. 1C: Предприятие 8.2. Практическое пособие разработчика. Примеры и типовые приемы / М.Г. Радченко, Е.Ю. Хрусталева; СПб: 1C-Паблишинг, 2009. - 874 с. ↑

-

Кондраков, Н.П. Бухгалтерский (финансовый, управленческий) учет: Учебник / Н.П. Кондраков. 4-е изд. – Москва: Проспект, 2015. - 347 с. ↑

-

Таран, С.А. Как организовать склад. Практические рекомендации профессионала. –М.: Изд. Альфа-Пресс, 2016. - 160 с. ↑

- Правовое регулирование рынка банковских услуг (Доступ к сведениям составляющих банковскую тайну)

- Недействительность сделок (Общие положения о сделках)

- Контроль за оперативно-розыскной деятельностью (Понятие ведомственного контроля)

- Индивидуальное предпринимательство 9ПОНЯТИЕ И ПРИЗНАКИ СУБЪЕКТА ПРЕДПРИНИМАТЕЛЬСКОЙ ДЕЯТЕЛЬНОСТИ БЕЗ ОБРАЗОВАНИЯ ЮРИДИЧЕСКОГО ЛИЦА )

- Процедура банкротства (Мировое соглашение. Сущность, форма и содержание мирового соглашения и последствия на разных этапах арбитражного управления)

- Налоги с физических лиц и их экономическое значение (Проблемы в сфере налогообложения физических лиц)

- "Взаимодействие органов государственной власти и местного самоуправления: проблемы и механизмы оптимизации"

- Современные проблемы финансов предприятий (Система планирования на предприятиях)

- Индивидуальное предпринимательство (Актуальные вопросы регулирования предпринимательской деятельности)

- Моделирование товарного ассортимента предприятия и его прогнозная оценка»

- Формы и методы организации розничной продажи товаров филиала ОАО "БелАЗ

- Современные языки программирования. История языков программирования