Проектирование реализации операций бизнес–процесса «Планирование производства»

Содержание:

Введение

Реализация бизнес – процесса «Планирование производства» необходимо для четкой работы любого предприятия. Изучая спрос покупателей можно запланировать необходимый выпуск товаров и необходимые для этого ресурсы. Для планирования производства необходимо разрабатывать планы уравновешивания рыночного спроса с имеющимися производственными ресурсами, запасами и производительностью.

При разработке производственного плана специалисты должны учитывать рыночный спрос, не предполагая при этом выхода за рамки имеющихся в распоряжении компании ресурсов. Для этого потребуется определить, какие ресурсы необходимы для удовлетворения спроса на рынке, сравнить их с имеющимися ресурсами и разработать план, согласовывающий одно с другим. Этот процесс определения необходимых ресурсов и сравнения их с имеющимися осуществляется на каждом уровне планирования и представляет собой задачу управления производительностью.

Главный календарный план производства (MPS)– это план производства отдельных конечных изделий. В нем осуществляется разбивка производственного плана, отражающая количество конечных изделий каждого вида, которое требуется произвести в каждый период времени. Например, в этом плане может быть указано, что каждую неделю необходимо производить 600 тонн колбасных изделий, 300 тонн полуфабрикатов. В качестве исходной информации для разработки MPS используется производственный план, прогнозы по отдельным конечным изделиям, заказы на закупку, сведения о материально-производственных запасах и существующей производительности.

План потребности в ресурсах (MRP)*– это план производства и закупки компонентов, которые используются при изготовлении предусмотренных главным календарным планом производства изделий. В нем указаны необходимые количества и сроки предполагаемого изготовления или использования их в производстве. Отделы закупок и контроля производственной деятельности используют MRP для принятия решений об инициировании закупок или изготовлении конкретной номенклатуры изделий.

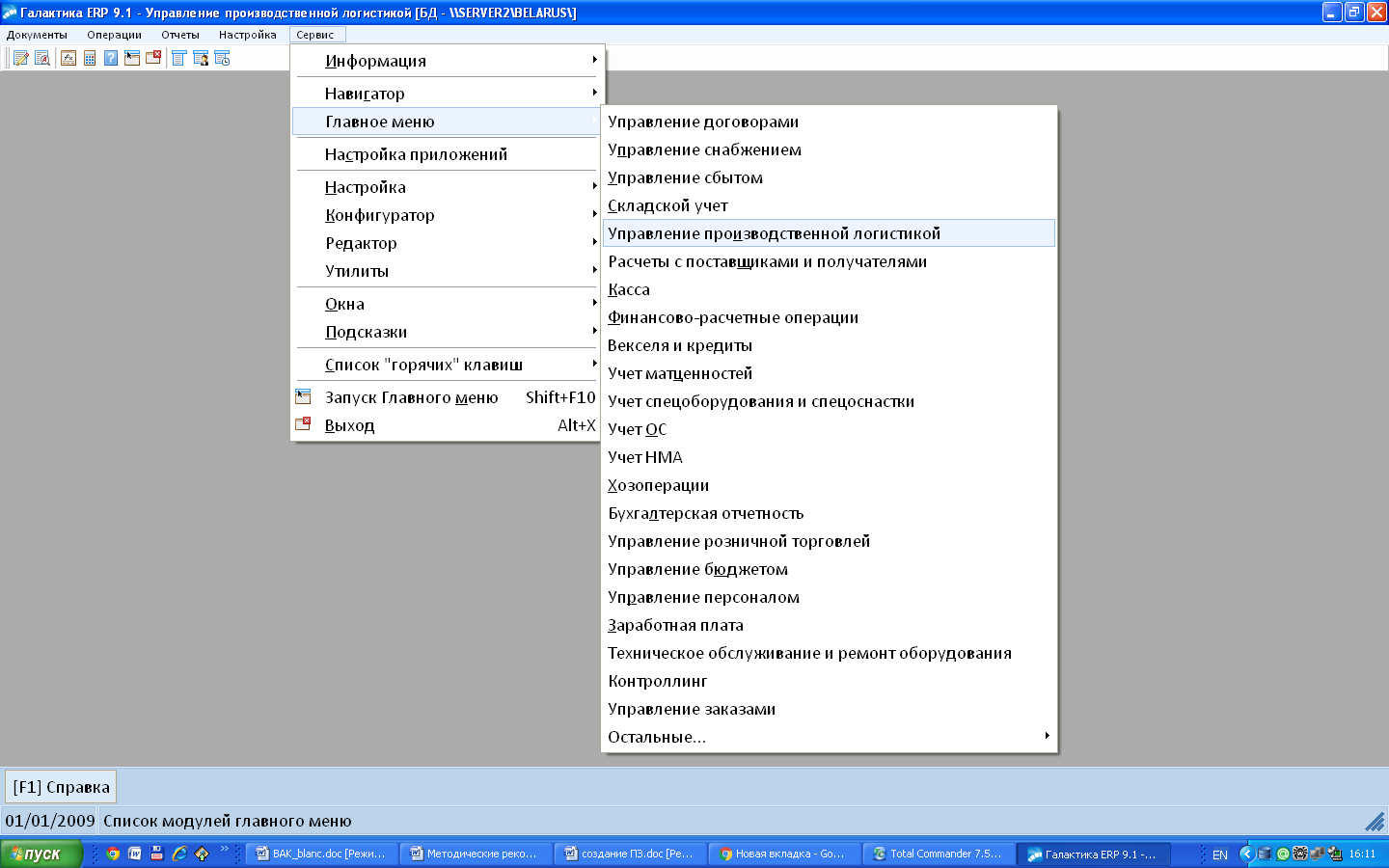

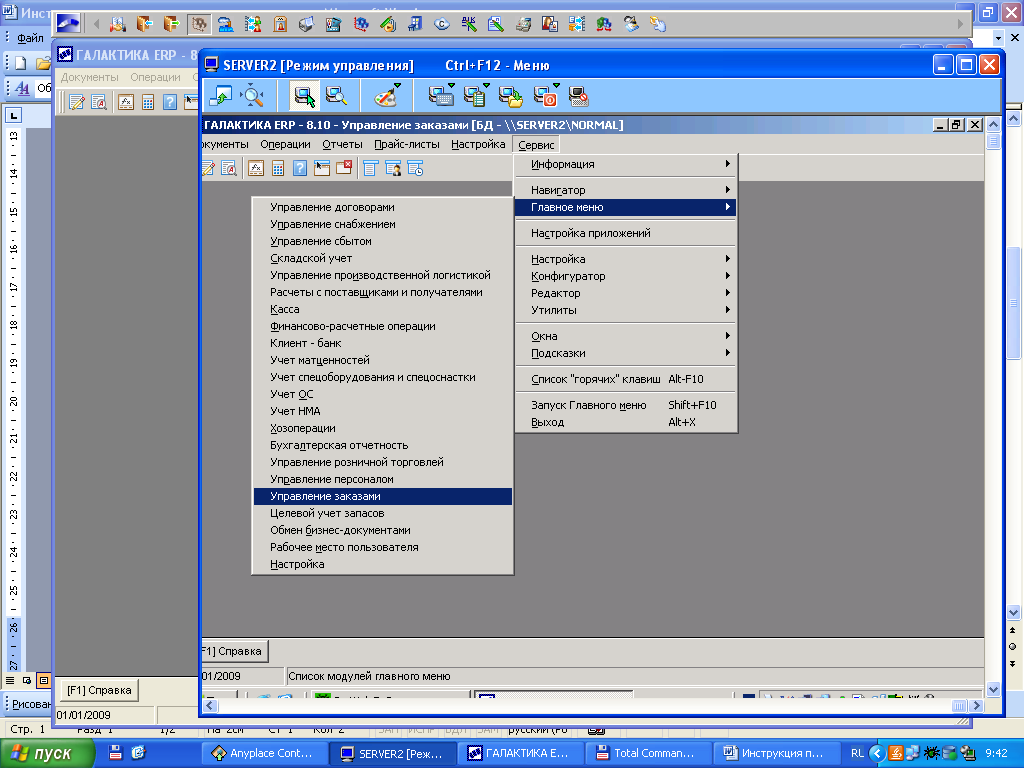

В связи с тем, что потребуется большой объем данных и множество расчетов, система планирования и контроля производства, должна быть компьютеризирована. Для этого мы будем использовать ИС «Галактика», так как в ней есть уже разработанный метод реализации бизнес – процесса «Планирование производства».

В данной системе существует модуль "Планирование производства" предназначенный для решения задач объемно-календарного планирования производства на заводском и цеховом уровне.

1 Глава. Аналитическая часть.

1.1. Выбор комплекса задач автоматизации.

Для реализации бизнес – процесса «Планирование производства» необходимо выделить перечень задач.

- Формирование планов производства (выполнения работ, оказания услуг) на основании источников независимого спроса (планов сбыта, заявок сбыта, портфеля заказов), других плановых документов (производственных планов, производственных заказов цехам) и др.;

- Планирование с учетом незавершенного производства (НЗП), складских запасов и графика поставок материалов;

- Планирование с учетом возможных потерь, брака, планируемых замен материалов, разной технологии изготовления одной и той же продукции, параметров качества и свойств материалов;

- Планирование в различных аналитических разрезах: в разрезе заказов, партий запуска, партий выпуска, серийных номеров изделий и т.п.;

- Расчет загрузки оборудования и исполнителей с учетом графиков их работы;

- Расчет потребности в материальных ресурсах с учетом их текущего наличия и плановых поступлений;

- Расчет потребности в трудовых ресурсах и планового фонда заработной платы сдельщиков;

- Расчет потребности в оборудовании;

- Анализ плана на выполнимость по материалам, трудовым ресурсам, производственным мощностям;

- Расчет планового движения матценностей (МЦ) с учетом будущих поступлений и расходов;

- Учет уникальных особенностей производства за счет применения алгоритмов JavaScript.

- Формирование производственных заказов цехам в разрезе технологических операций;

- Формирование планов-графиков межцеховых и межоперационных передач полуфабрикатов собственного изготовления;

- Формирование планов-графиков сдачи готовой продукции на склад;

- Формирование комплектовочных карт на сборку изделий, контроль комплектации.

- Мониторинг хода выполнения производственных заказов и ССЗ;

1.2. Характеристика существующих бизнес – процессов.

Процесс «Планирования производства» можно представить в виде схем.

- Планируемый и фактический приход продукции на склад:

- Планируемый и фактический отпуск продукции:

Обозначения:

1.3. Характеристика документооборота, возникающего при решении задачи.

На этапе заводского планирования формируются следующие основные виды документов:

- Производственный план предприятия на год, квартал, месяц;

- Потребность в покупных материалах и ПКИ;

- Потребность в инструментах и оснастке;

- Потребность в трудовых ресурсах в разрезе профессий;

- Потребность в оборудовании;

- Сводная таблица загрузки производственных мощностей и трудовых ресурсов.

На этапе цехового планирования формируются следующие основные виды документов:

- Производственные заказы;

- Номенклатурные планы-графики;

- Сменно-суточные задания;

- Маршрутные листы;

- Комплектовочные карты.

1.4. Обоснование проектных решений по информационному обеспечению.

Для планирования производства необходимо создать ряд документов:

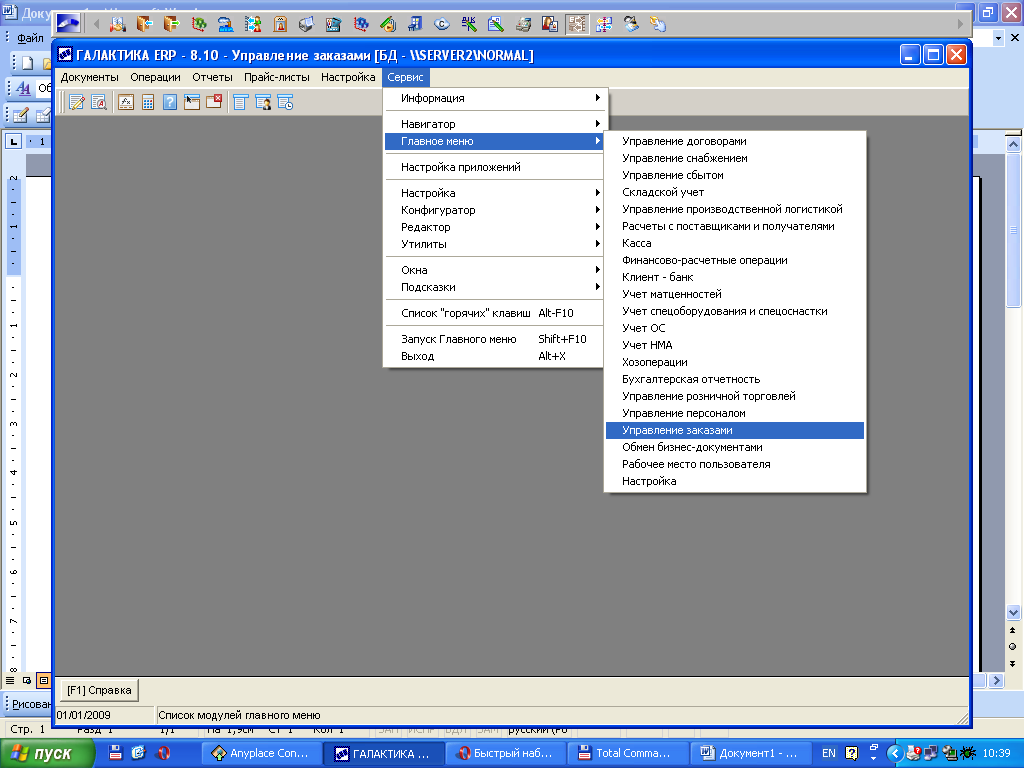

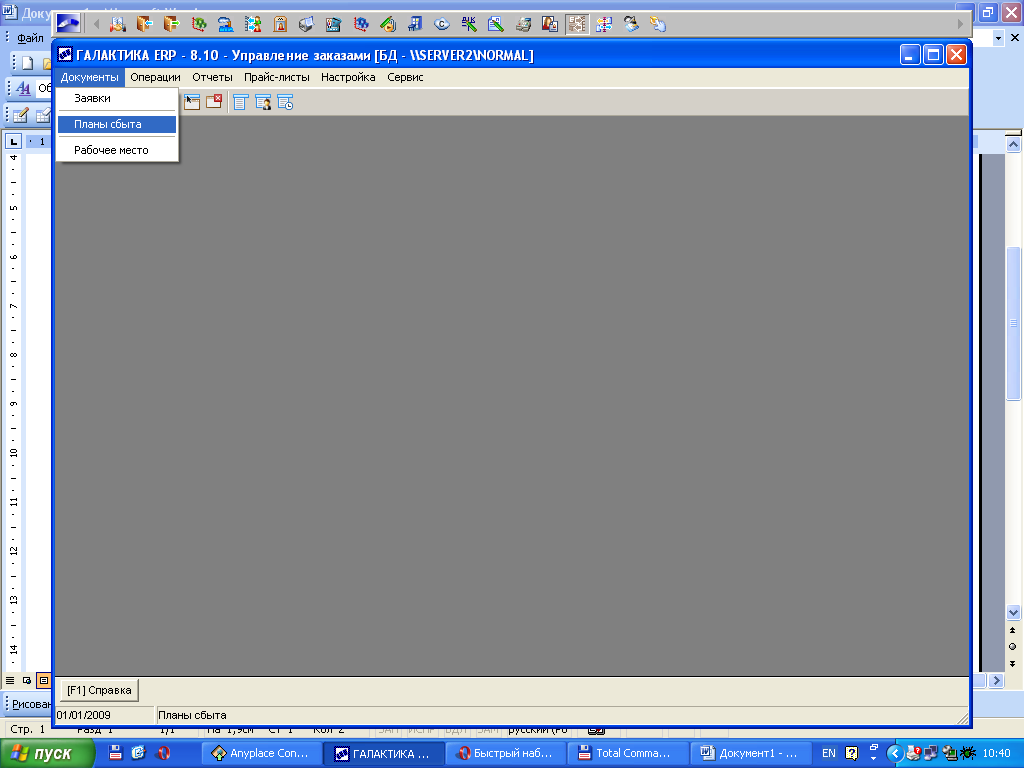

- Заявка от клиента на планируемую дату отгрузки. Данный документ создается в модуле «Управление заказами» и имеет название «Планы сбыта»;

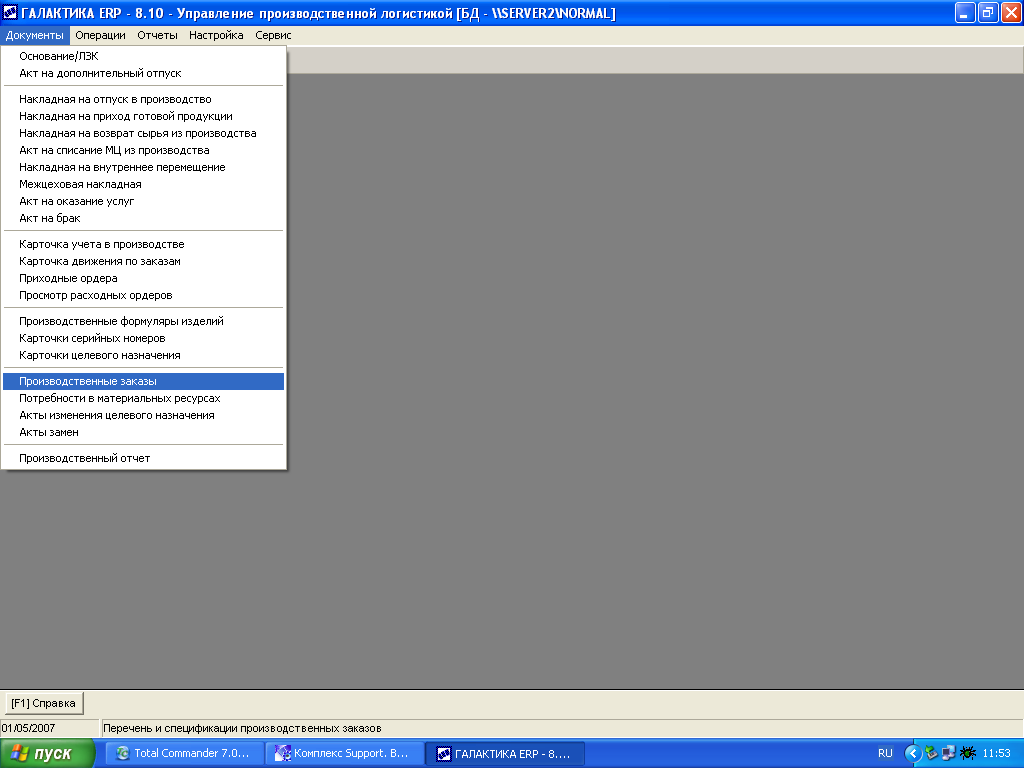

- Производственный заказ, в котором будет указано, сколько и какой продукции необходимо произвести, документ создается в модуле «Управление производственной логистикой»;

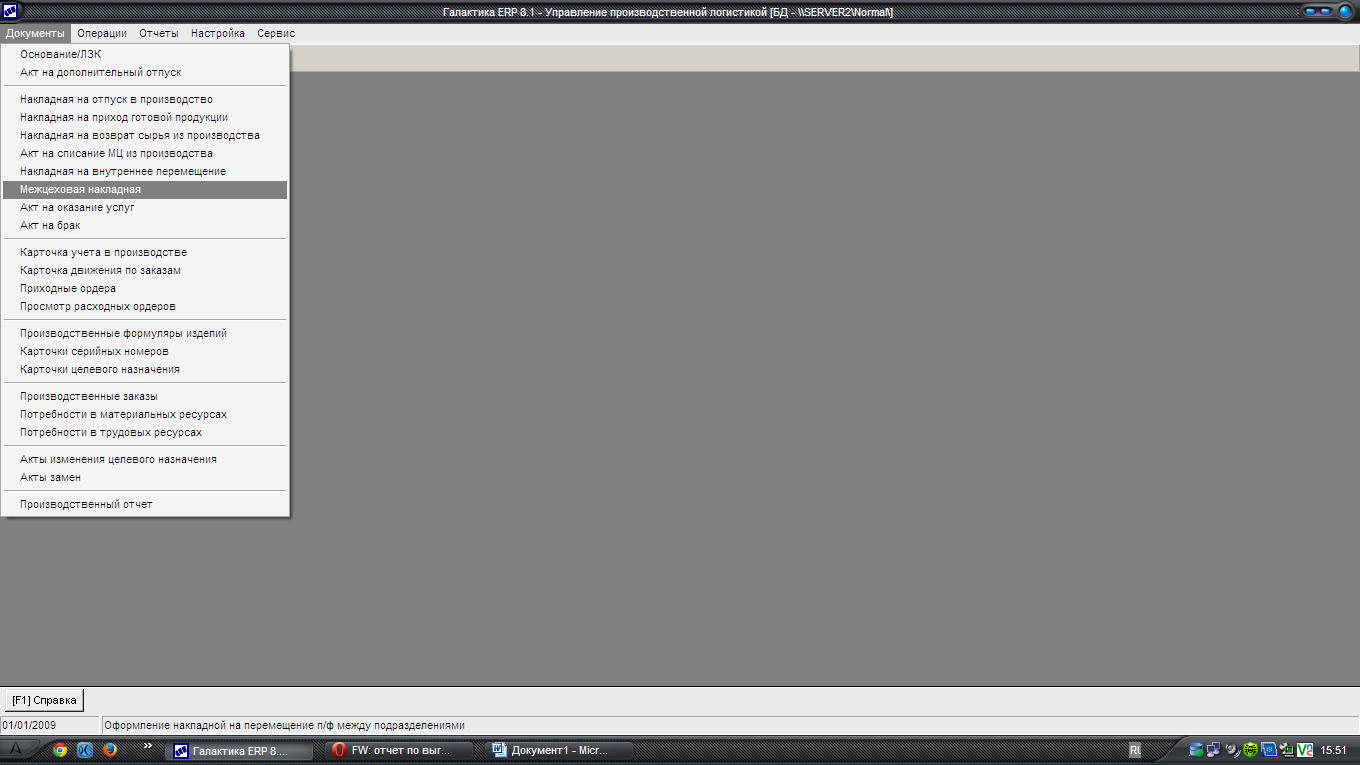

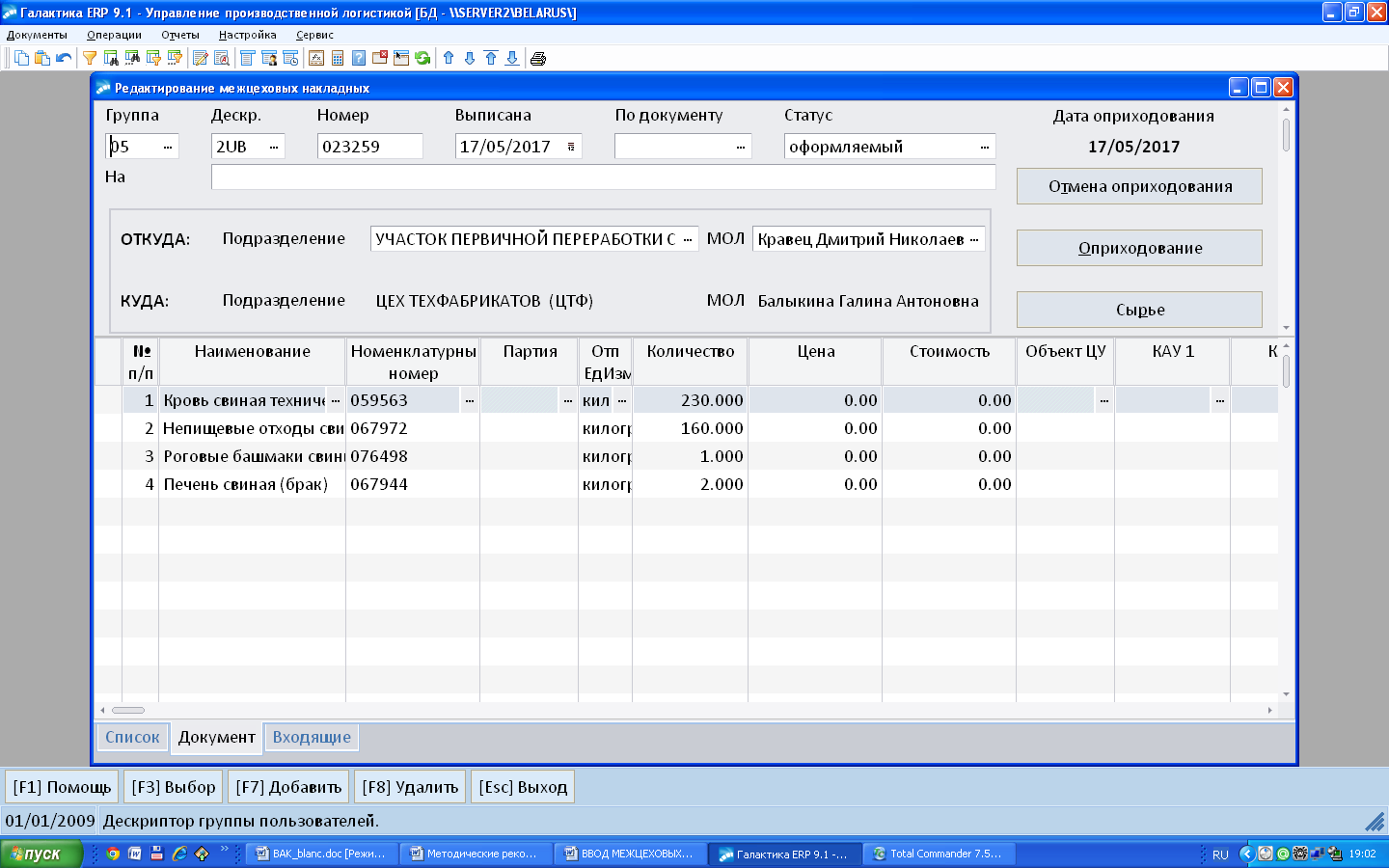

- Накладная на приход готовой продукции, которая так же создается в модуле «Управление производственной логистикой» и имеет название «Межцеховая накладная»;

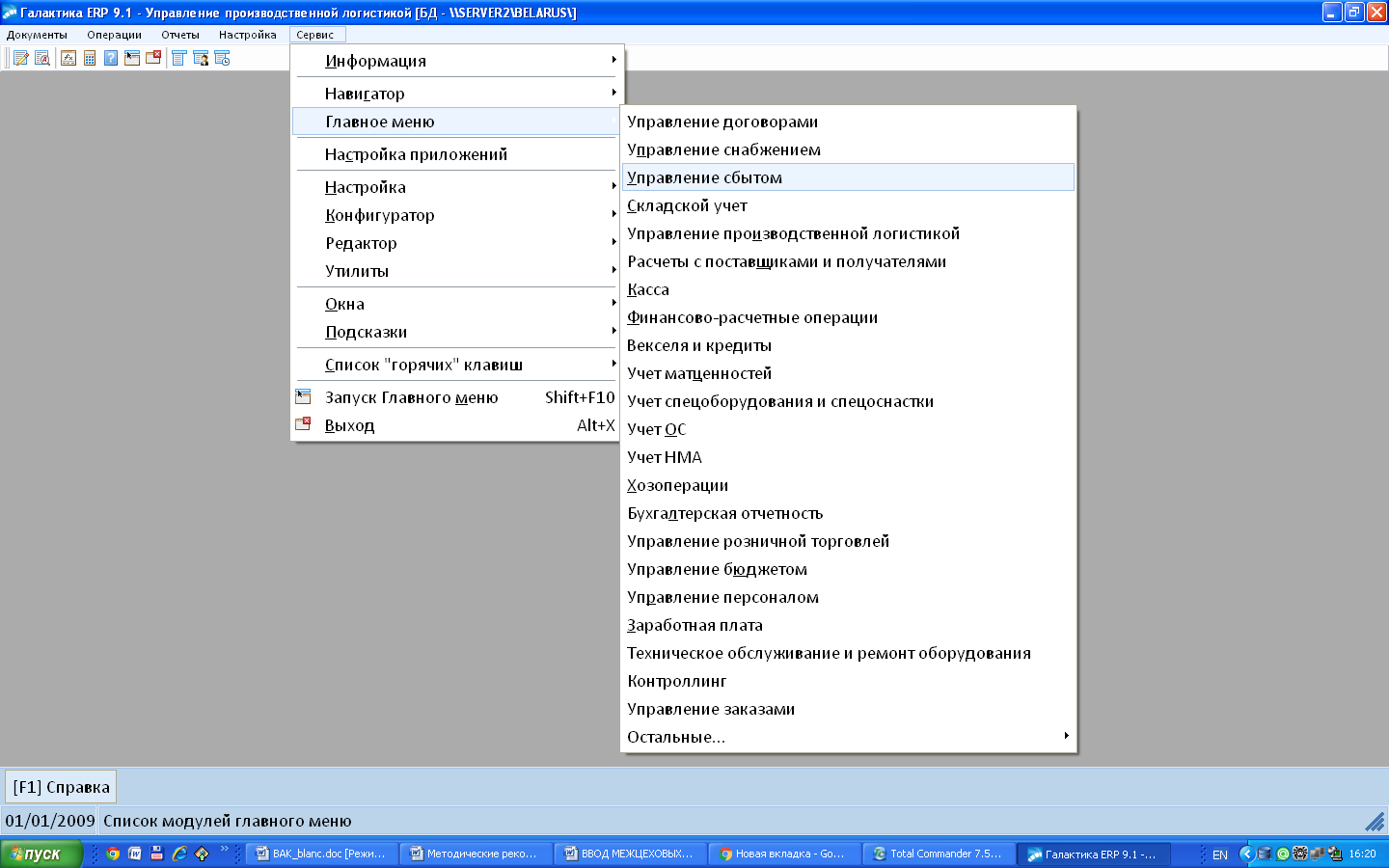

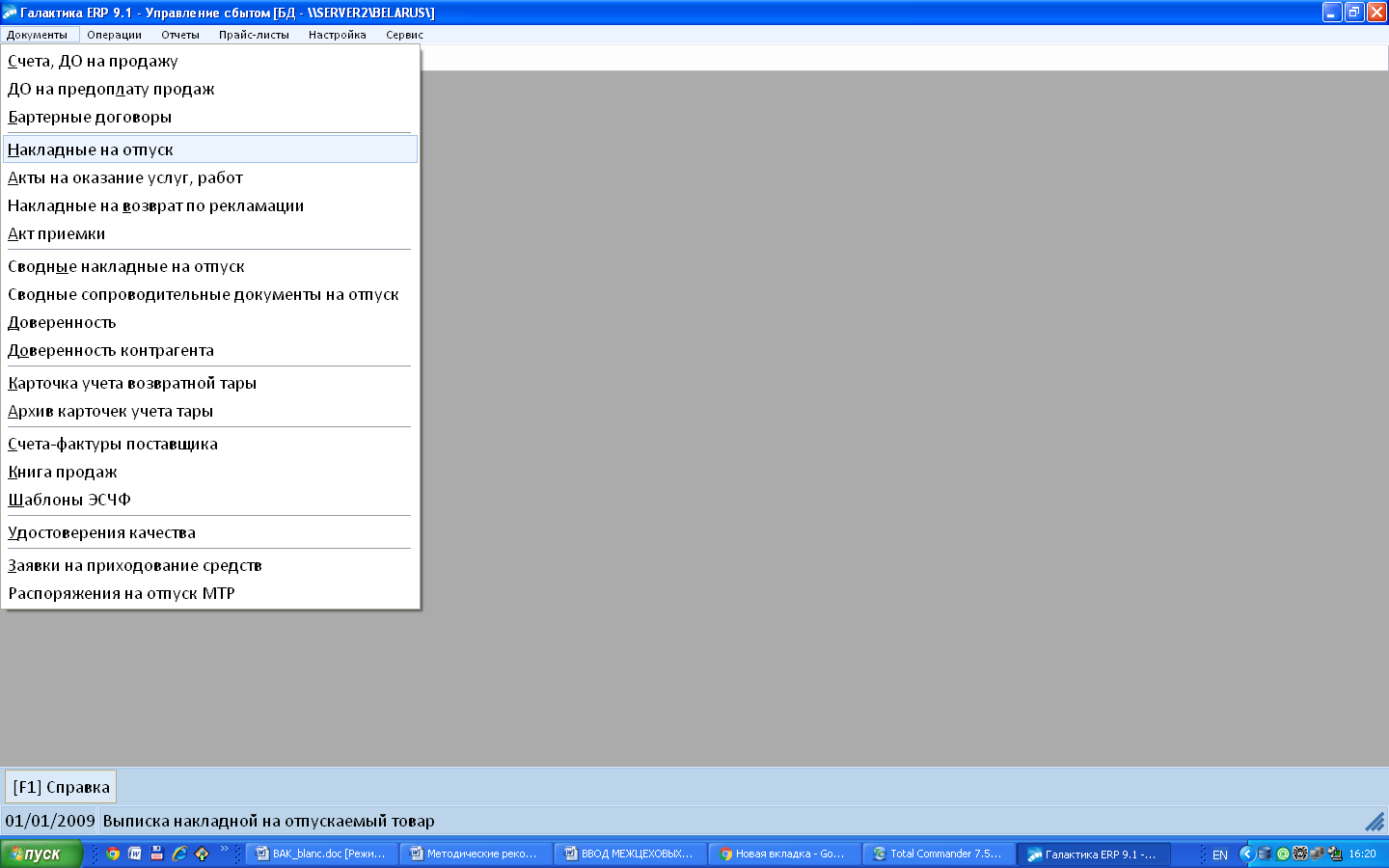

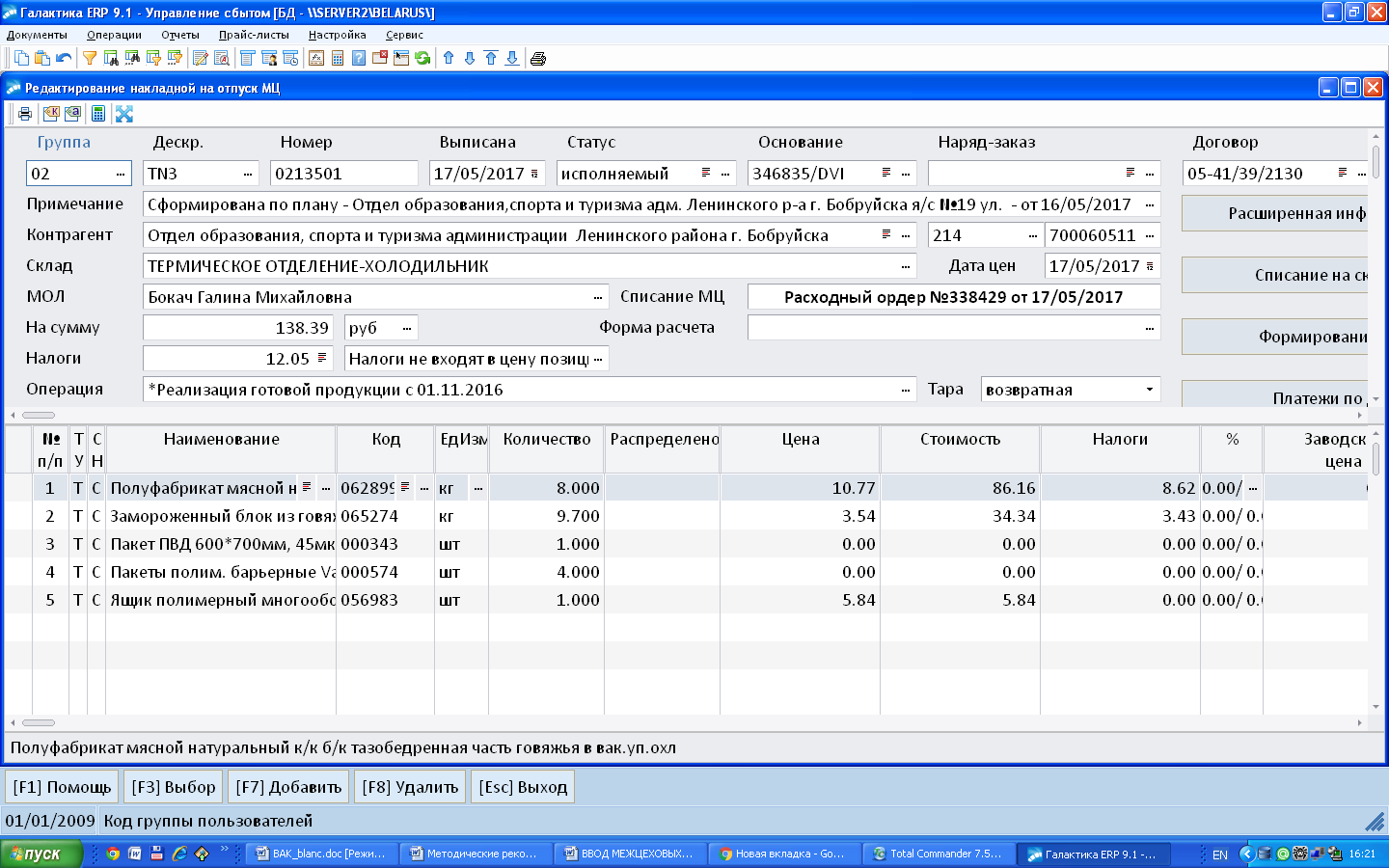

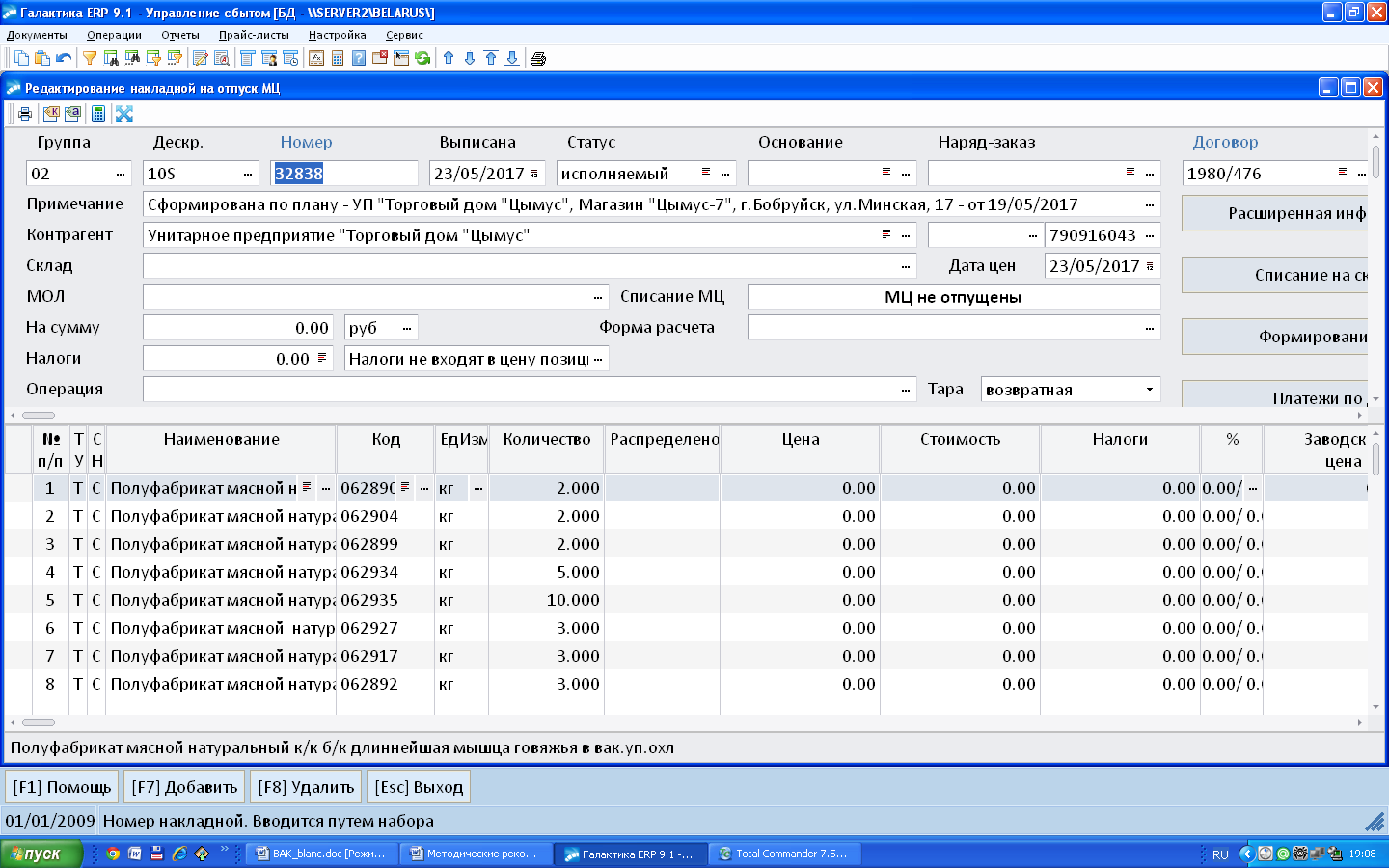

- Накладная на отпуск готовой продукции. Модуль «Управление сбытом».

1.5. Обоснование проектных решений по программному обеспечению.

Для решения данного бизнес – процесса мы выбрали ИС «Галактика», так как именно эта информационная система полностью удовлетворяет необходимым требованиям и потребностям потребителя.

Галактика решает задачи объемно-календарного планирования производства на заводском и цеховом уровне. В ее основе лежат технологии APS и MRP планирования. Модуль «Планирование производства» имеет мощный блок настройки, предусмотрено ведение календарно-плановых нормативов для APS- и MRP-расчетов, анализ планов на выполнимость по материальным, трудовым ресурсам и производственной мощности. Поддерживаются различные правила планирования производства: точно по потребности, с учетом размера партии запуска, с учетом размера партии поставки сырья, поддержание заданного уровня запасов сырья на складе. Производится расчет доступного фонда времени работы всех типов производственных центров (предприятие, подразделение, оборудование, исполнитель) на основании графиков их работы.

2 глава. Проектная часть.

2.1. Информационная модель и её описание.

Данный бизнес – процесс является примером того, как можно формировать заявки на отгрузку готовой продукции заказчикам с учетом плановых поступлений из производства.

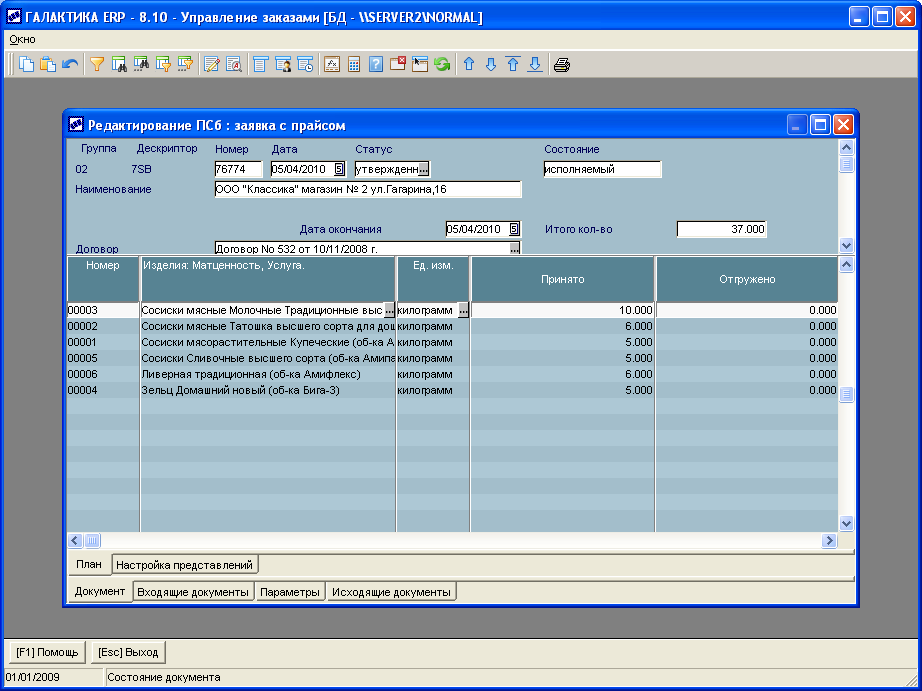

Планирование отпуска продукции осуществляется по следующей схеме. Создается заявка от клиента на планируемую дату отгрузки (например, на следующий день). В качестве заявки от клиента выступает план сбыта. Количество для отгрузки в заявке формируется на основании поля Плановое наличие из прайс – листов и формируются плановые расходы. В день отгрузки создаются и оприходуются накладные на отпуск. При оприходовании «закрываются» плановые расходы по заявкам.

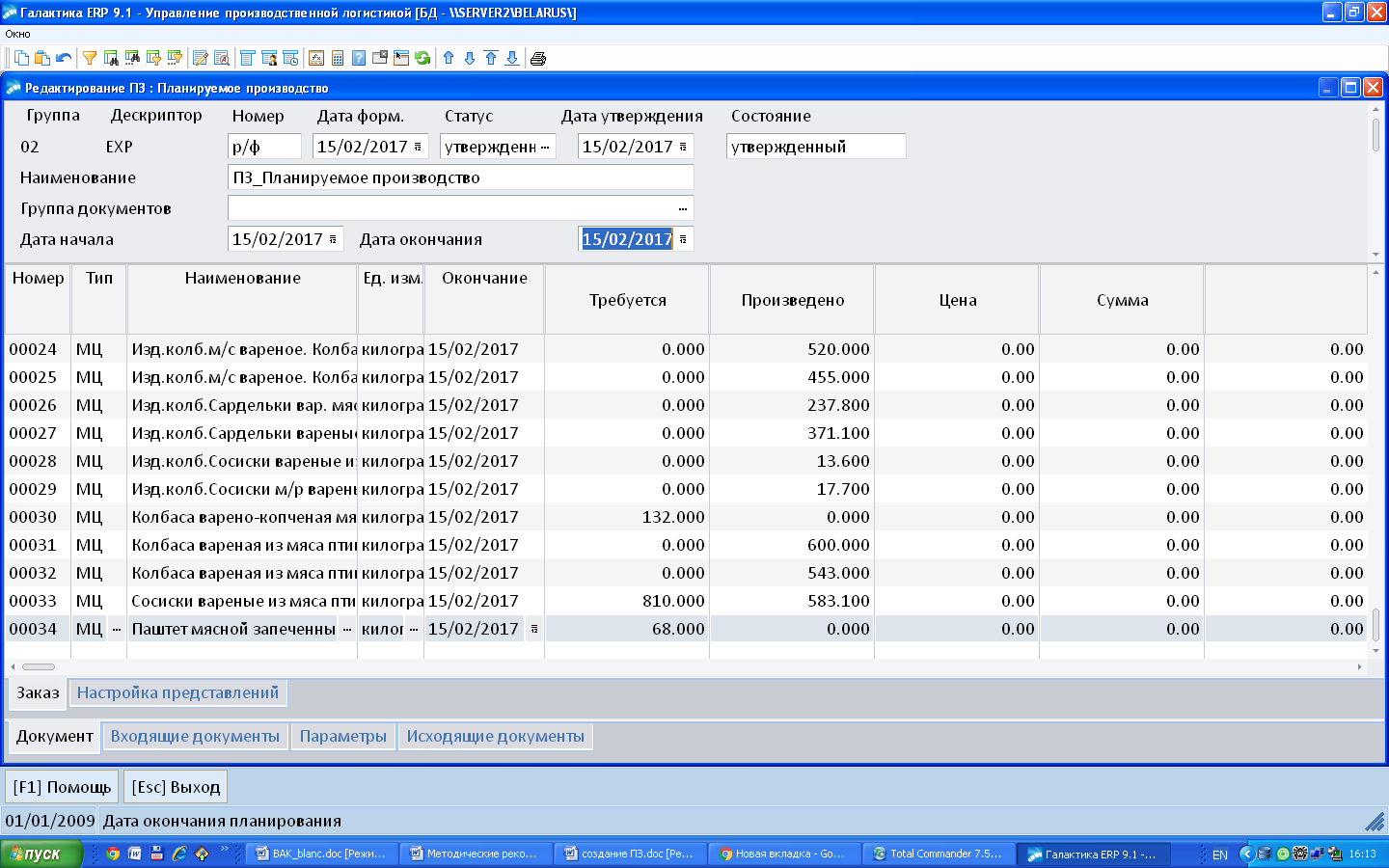

Планирование пополнения склада осуществляется с помощью производственных заказов (ПЗ), которые формируются на день – два вперед на те матценности, которые планируется произвести. После этого производится регистрация плановых приходов по ПЗ. Далее, в день производства запланированной продукции по данному ПЗ формируется накладная на приход готовой продукции (НГП). Затем НГП оприходуется. При оприходовании происходит создание складских ордеров и регистрация по ним фактических приходов, которые «закрывают» плановые приходы по ПЗ.

Для того чтобы освободить неиспользованное плановое наличие, необходимо ПЗ и заявки, по которым были произведены отгрузки или списание, перевести в статус закрытый. При этом будет произведена перерегистрация операций планового движения по ПЗ и планам сбыта с целью уменьшения планового наличия до уровня фактического. Например, изначально планировали произвести МЦ1 в количестве 100 штук (плановое количество). По какой- то причине произвели 70 щтук МЦ1 (фактическое наличие). Присоздании ордера по МЦ1 70 штук из ордера «закроют» 70 штук из ПЗ. Иными словами, 70 штук планового количества станут 70 штуками фактического, а планового останется 30 штук. Если дальнейшее производство данной МЦ не требуется, то 30 штук необходимо освободить. По данной схеме алгоритм № 27 «Расчет наличия» (описание ниже) может применяться как дополнительная возможность определения планового наличия МЦ. Он рассчитывает для всех позиций заявки плановое наличие, т.е. анализ возможности выполнения каждой позиции будет совершен автоматически.

2.2. Характеристика нормативно-справочной, входной и оперативной информации.

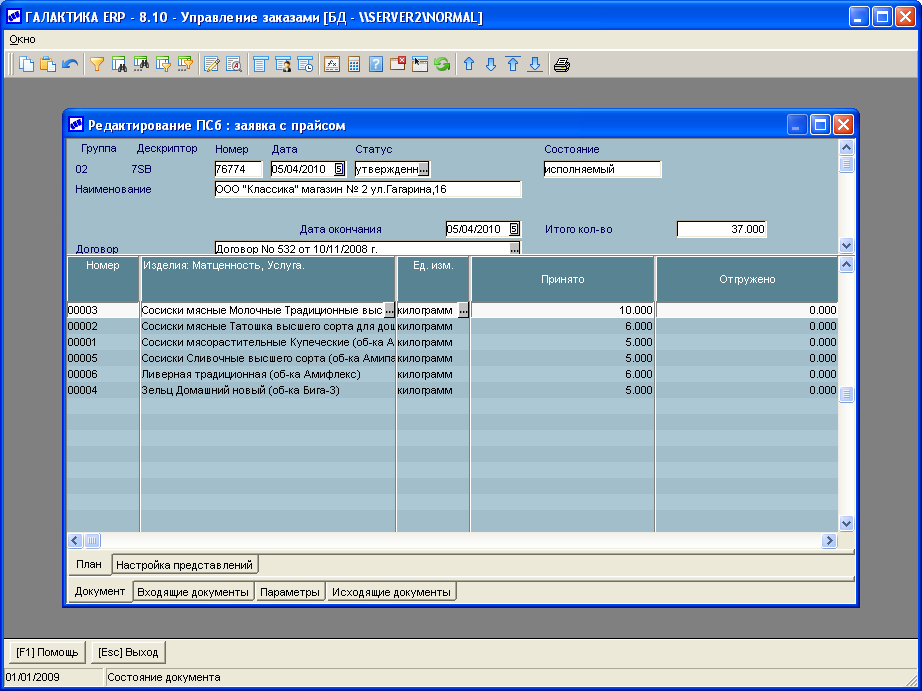

- Создание заявки в модуле «Управление заказами»

Документ «Планы сбыта»

- Производственные заказы делают в модуле «Управление производственной логистикой»

Документ Производственные заказы

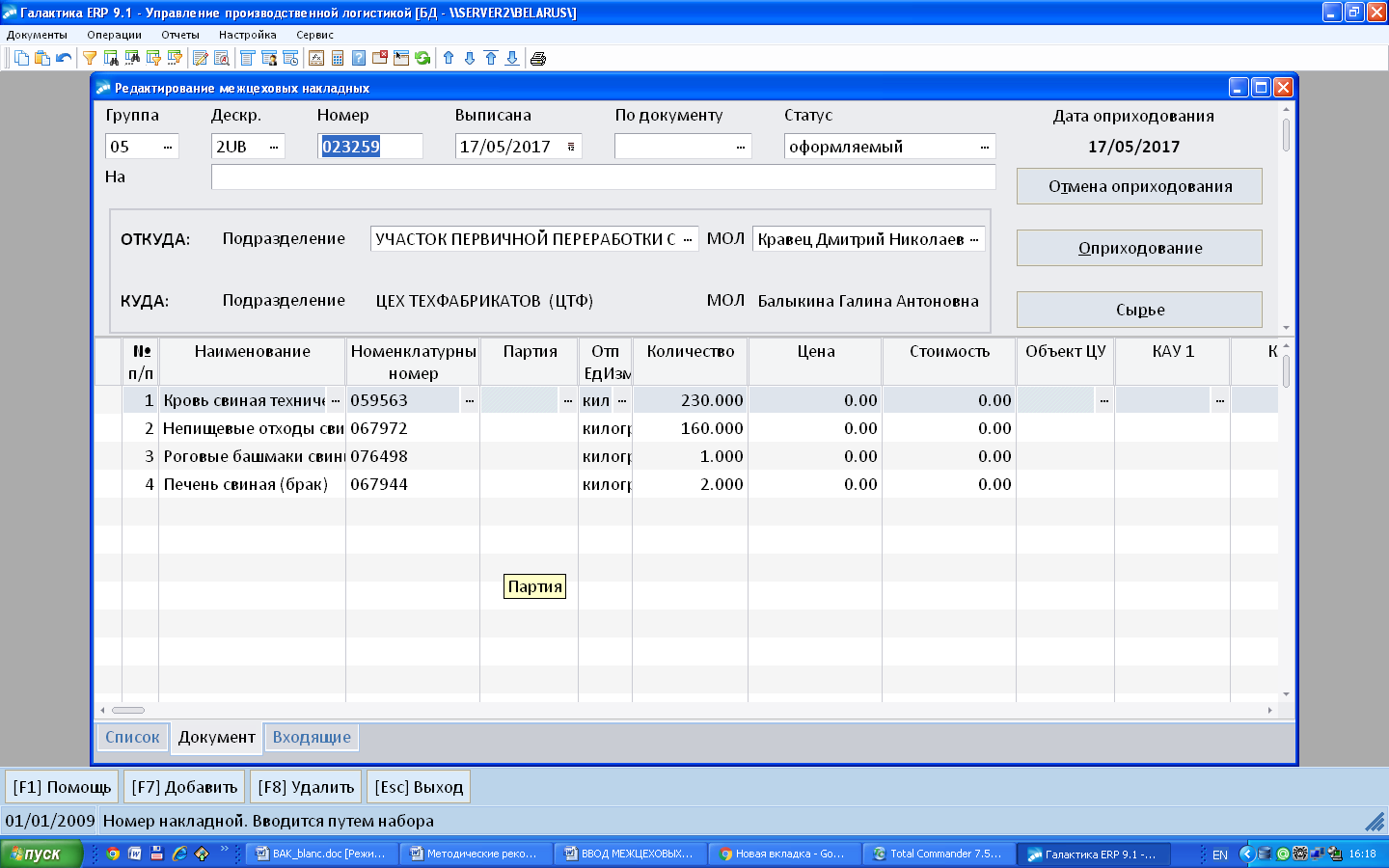

- Накладная на приход готовой продукции вводится в модуле «Управление производственной логистикой». Документ Межцеховая накладная

- Накладную на отпуск готовой продукции вносят в модуле «Управление сбытом»

Документ накладная на отпуск

2.3. Характеристика результатной информации.

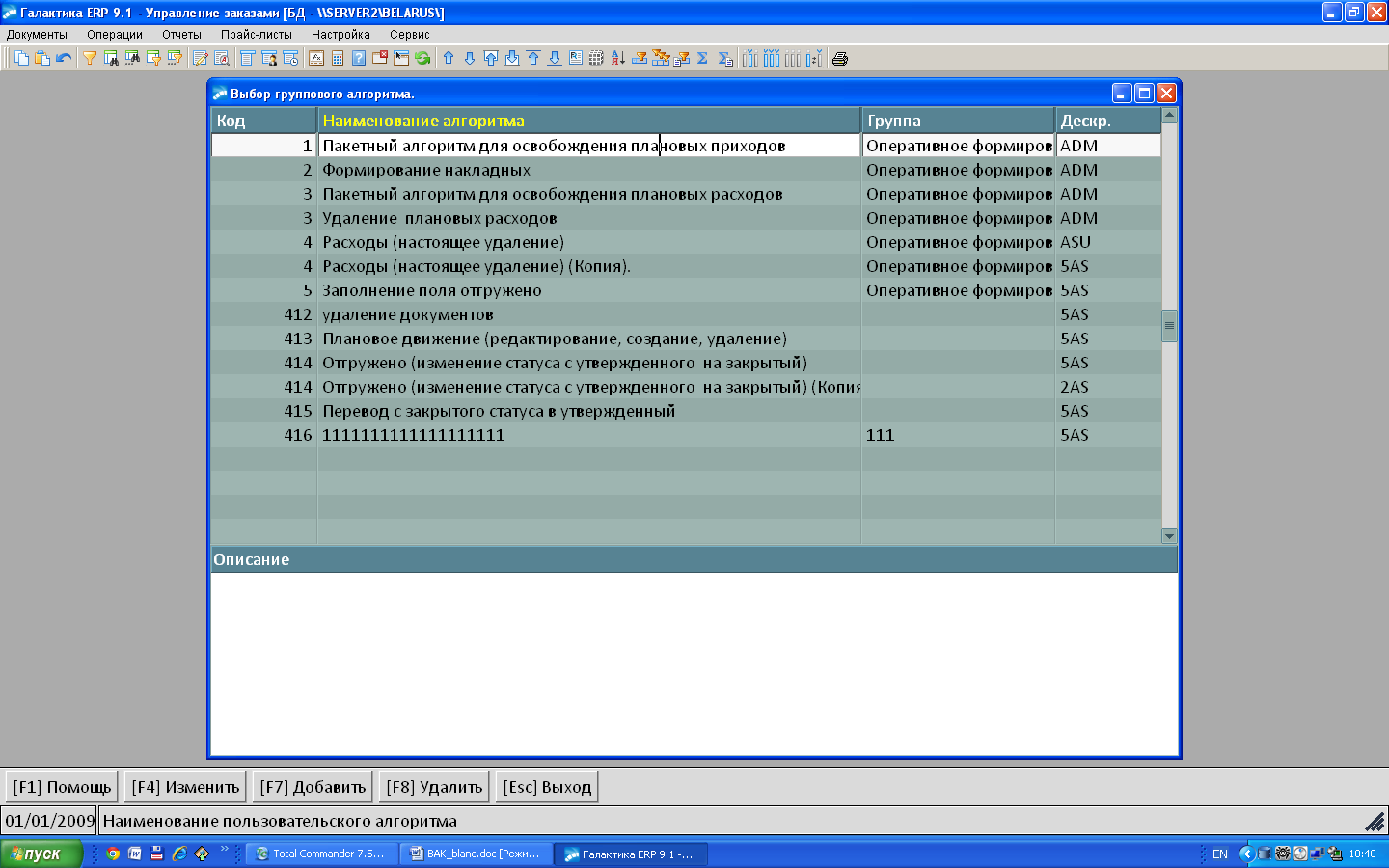

Для осуществления бизнес – процесса «Планирование производства» в ИС Галактика предусмотрены ряд настроек и алгоритмов, которые необходимо для начала настроить.

Импортировать файл для настроек Галактики. xml.

Появятся следующие объекты:

- Алгоритм JavaScript Ищем операции

- Алгоритм расчета Формирование НГП по ПЗ.

Для того чтобы данная конфигурация работала, необходимо определенным образом настроить Галактику ERP.

- Параметр: Настройки «Галактики» Производство и планирование Планирование Плановое движение Разноска операций Возможность регистрации разносок для разных МЦ , должен иметь значение нет.

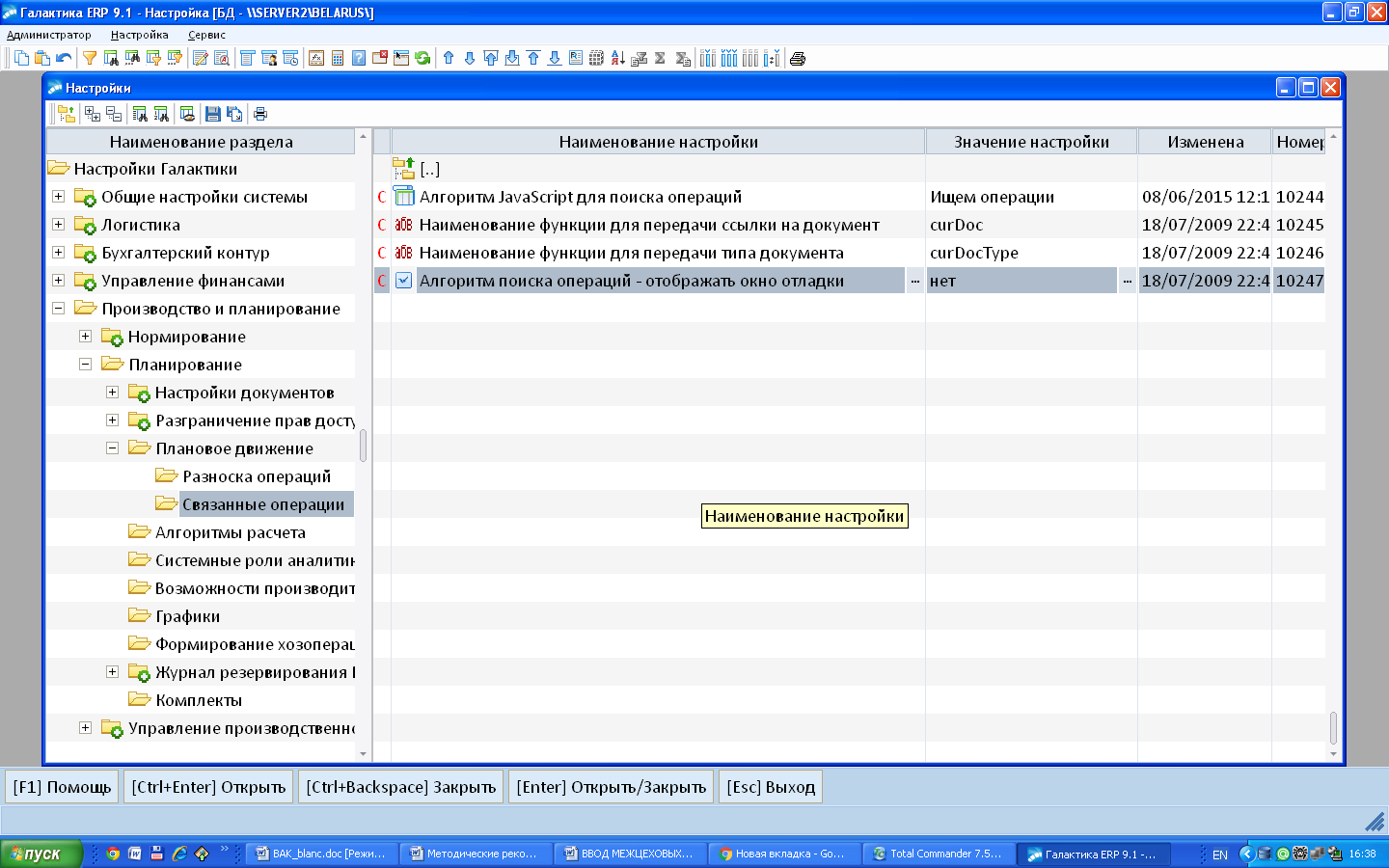

- Параметры подраздела Настройки «Галактики» Производство и планирование Планирование Плановое движение

Связанные операции, должны иметь вид:

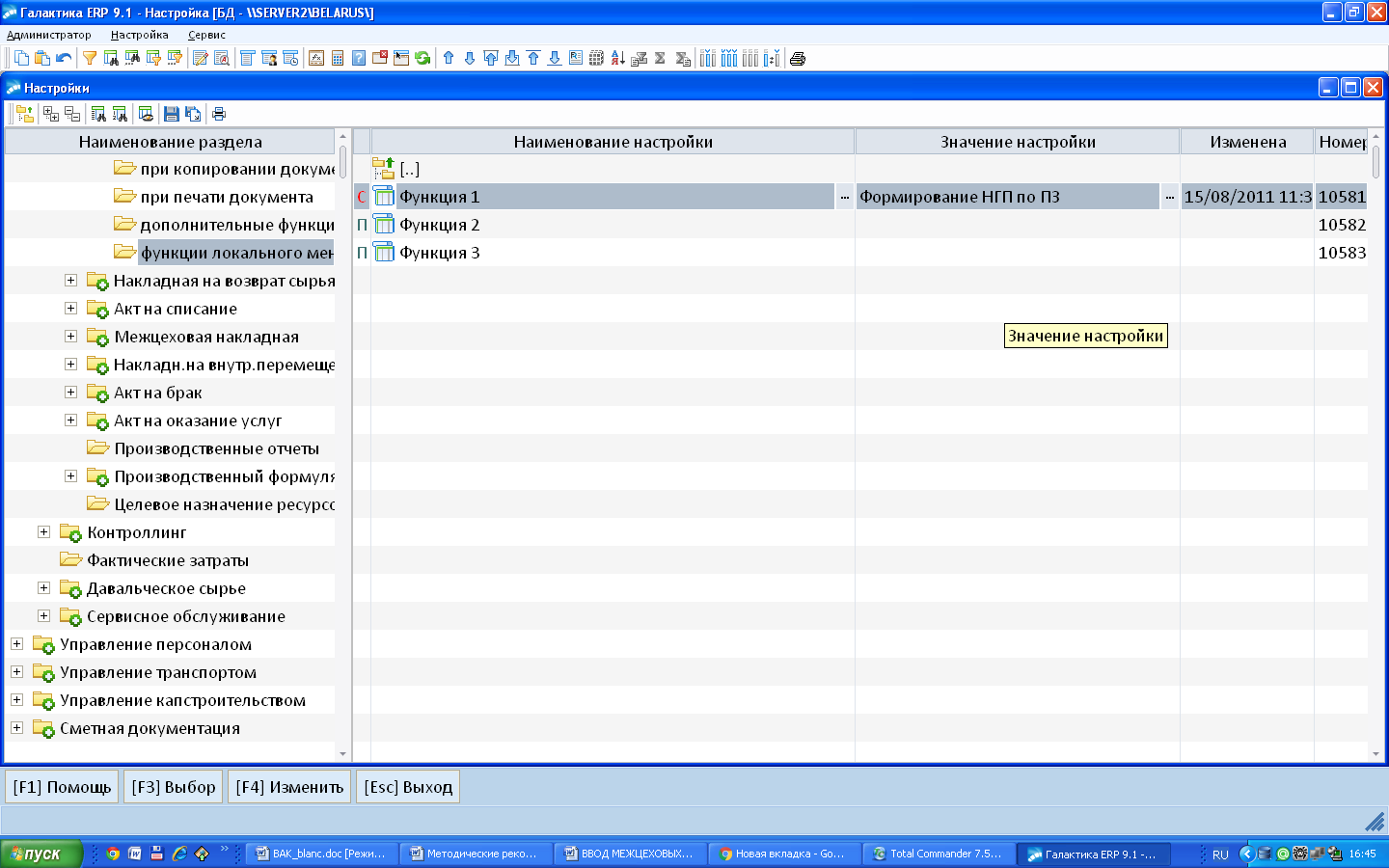

- Параметры подраздела Настройки «Галактики» Производство и планирование Учет в производстве Накладная на приход ГП

Функции локального меню для «входящих» должны иметь вид:

2.4. Общие положения (дерево функций и сценарий диалога).

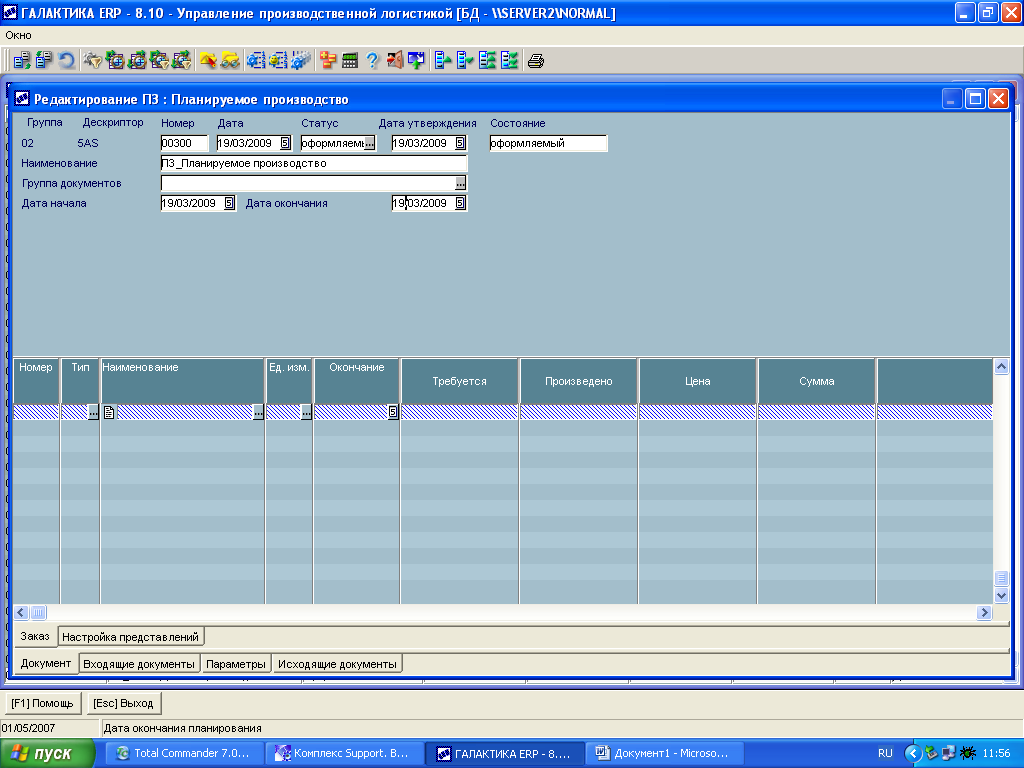

Для работы с производственными заказами необходимо выполнить настройку шаблонов. Формируются производственные заказы. Далее происходит планирование приходов.

Импортировать файл Планирование производства продукции.xml.

Появятся следующие объекты:

- Шаблон производственных заказов Планируемое производство;

- Алгоритм представления Производственный заказ;

- Алгоритм расчета Регистрация плановых приходов по ПЗ;

- Алгоритм расчета Заполнение даты утверждения/ начала в ПЗ;

- Алгоритм расчета Сохранение планового количества в другом поле для ПЗ;

- Алгоритм JavaScript Заполнение даты утверждения/начала по ПЗ;

- Алгоритм JavaScript Сохранение планового количества в другом поле для ПЗ.

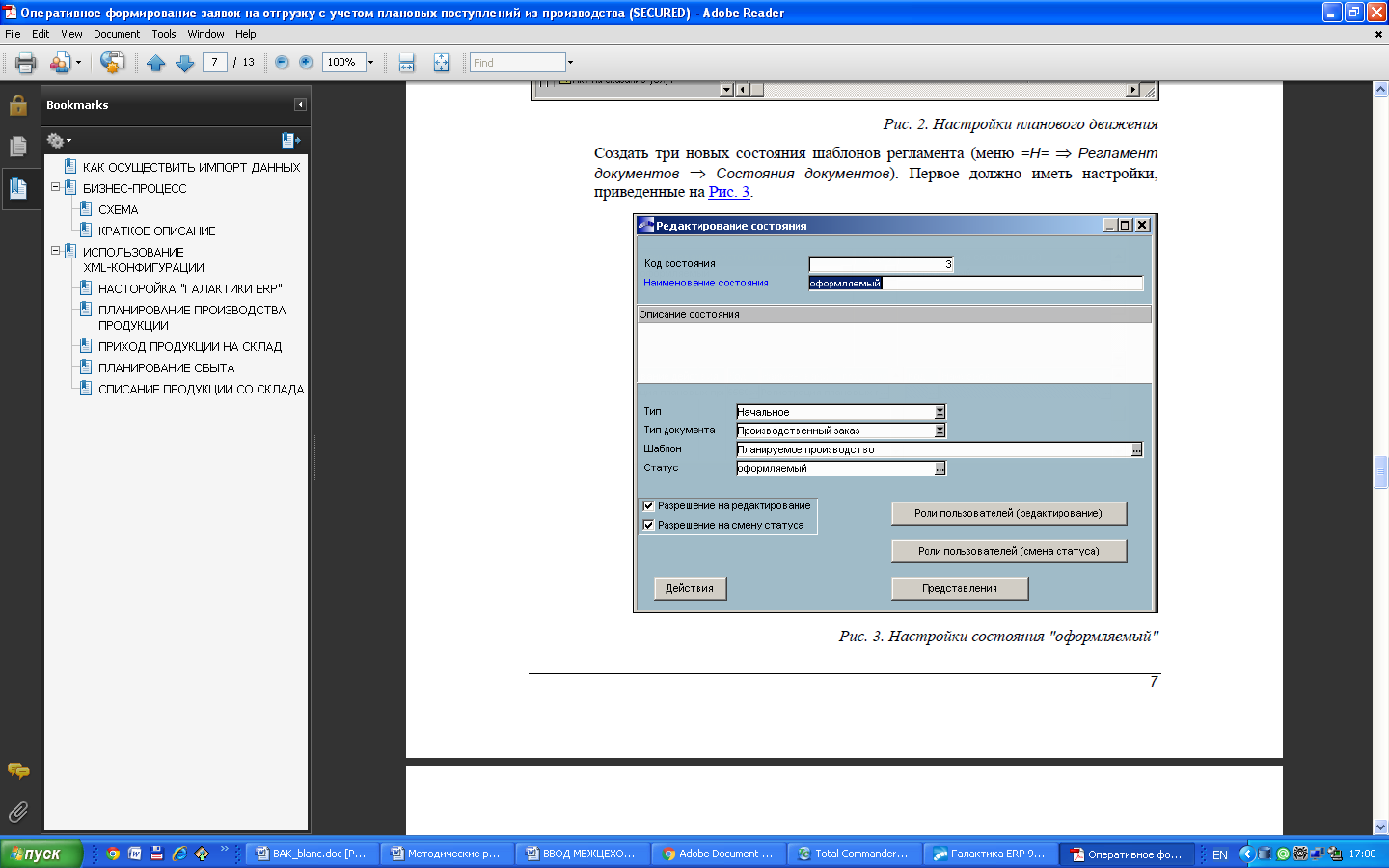

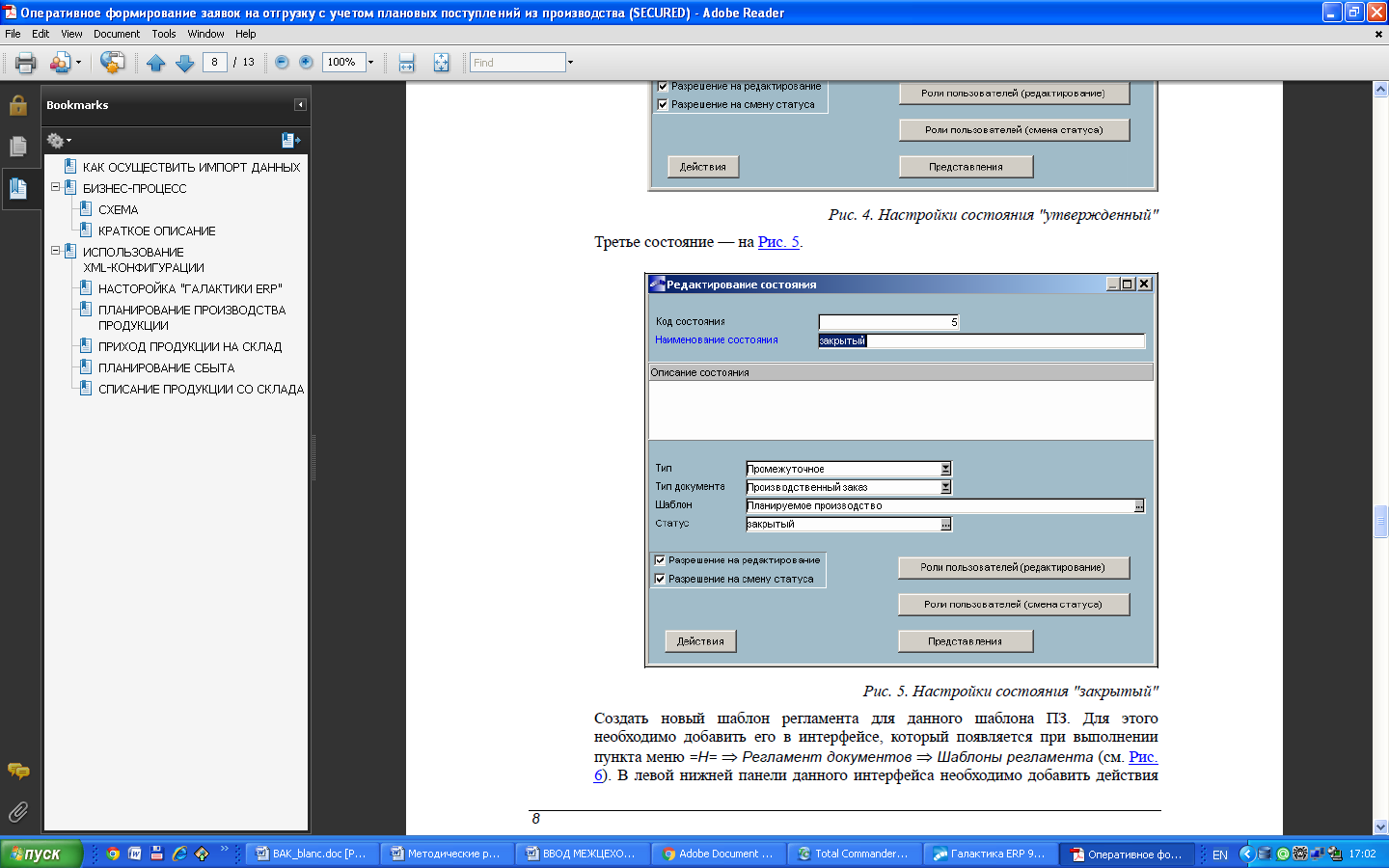

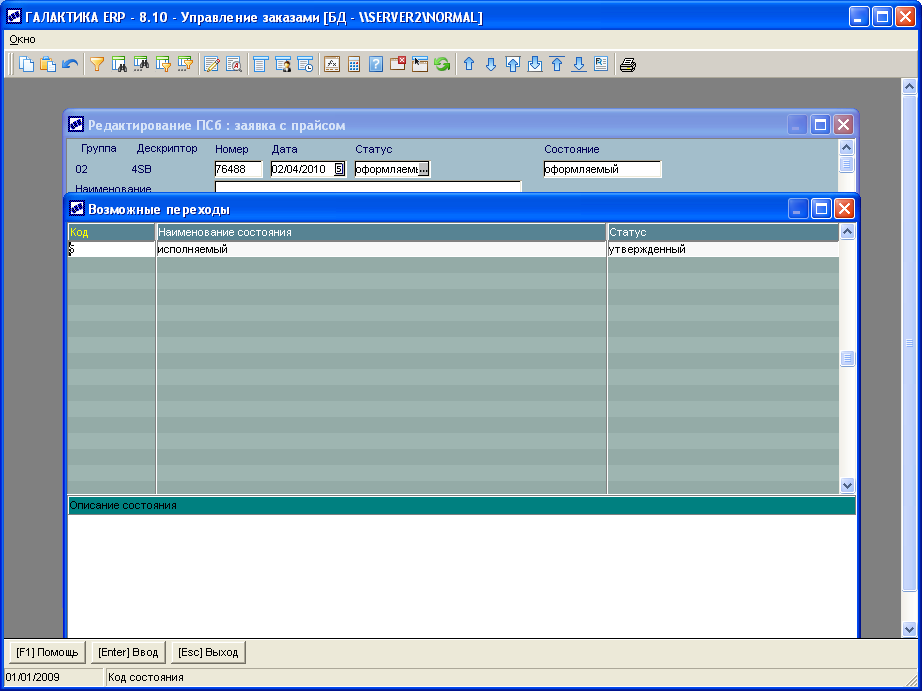

Создать три новых состояния шаблонов регламента (Меню «Н» Регламент документов Состояния документов). Первое должно иметь настройки:

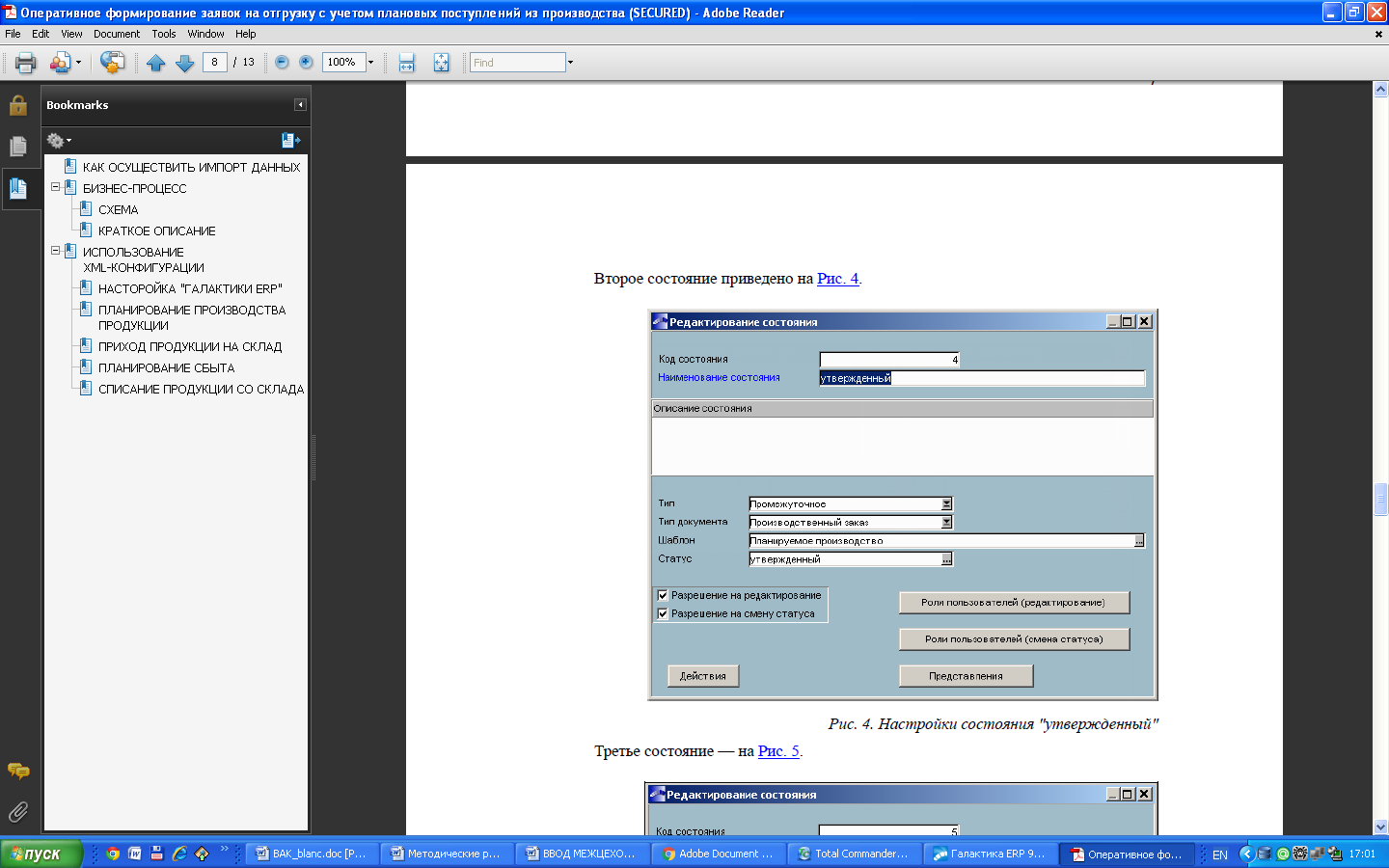

Второе состояние

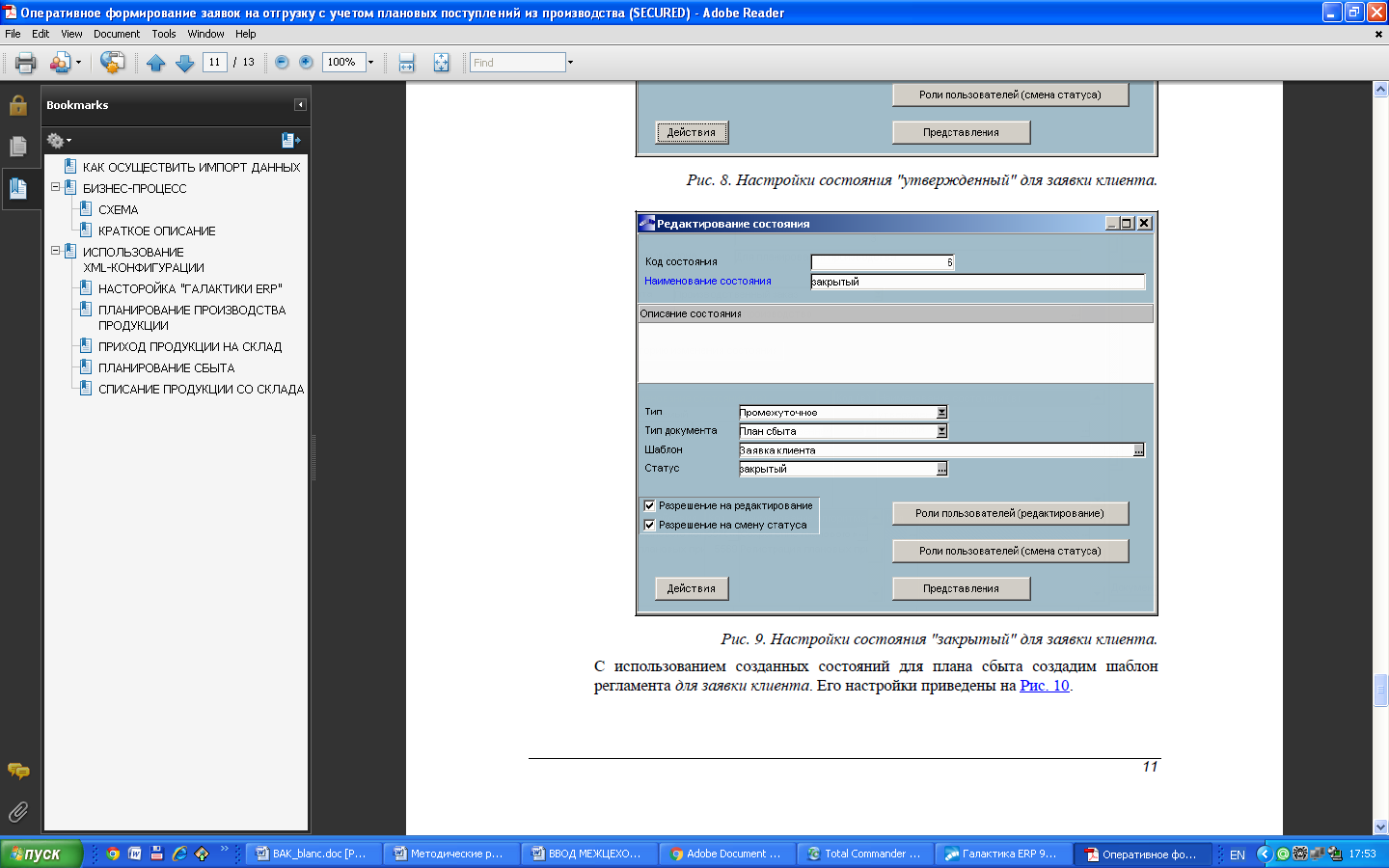

Третье состояние

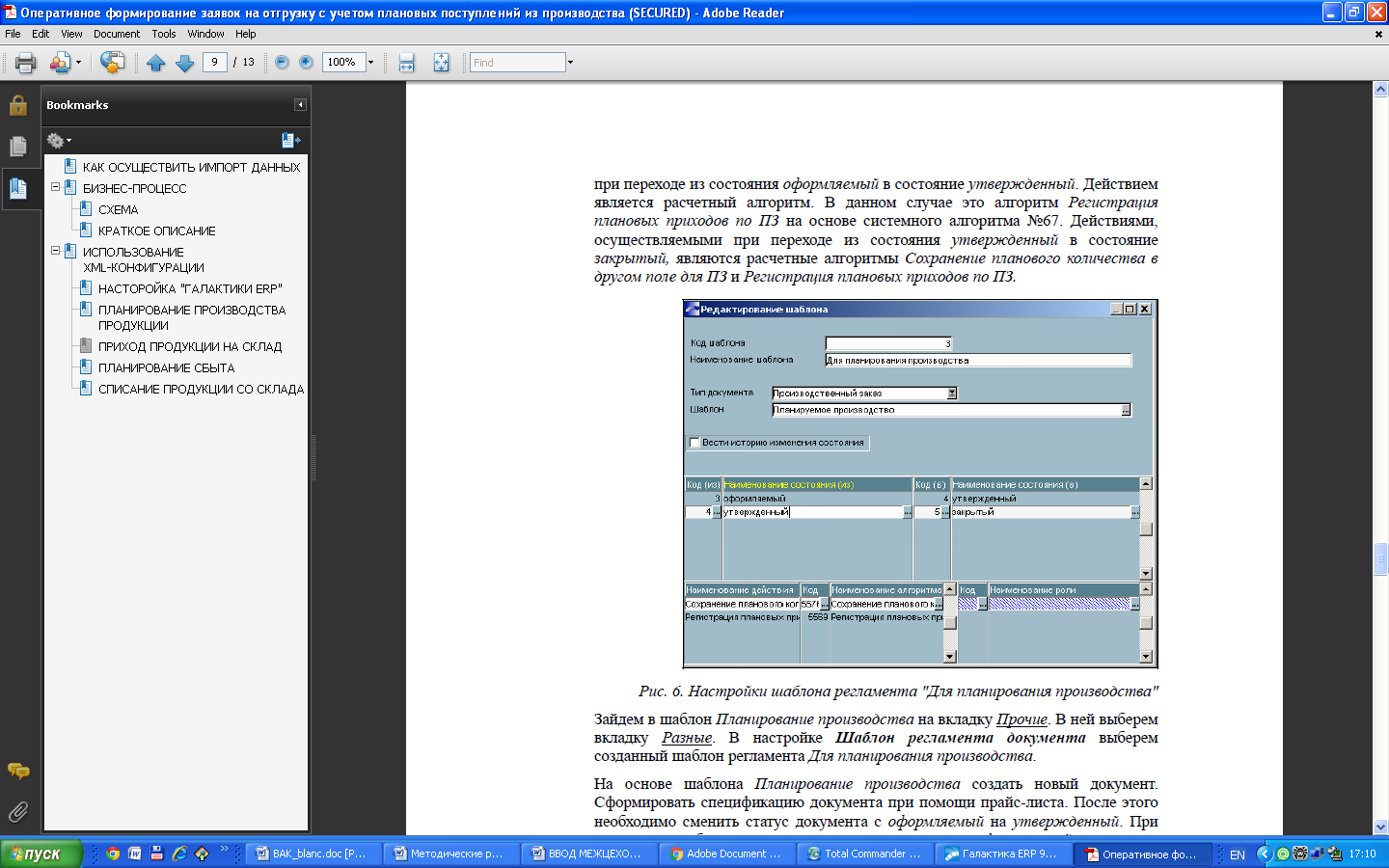

Необходимо создать новый шаблон регламента для данного шаблона ПЗ. Добавляем его в интерфейсе, который появляется при выполнении пункта меню Регламент документов Шаблоны регламента. В левой нижней панели данного интерфейса необходимо добавить действия при переходе из состояния оформляемый в состояние утвержденный. Действием является расчетный алгоритм. В данном случае это алгоритм Регистрация плановых приходов по ПЗ на основе системного алгоритма № 67. Действиями, осуществляемыми при переходе из состояния утвержденный в состояние закрытый, являются расчетные алгоритмы Сохранение планового количества в другом поле для ПЗ и Регистрация плановых приходов по ПЗ.

Зайдем в шаблон Планирование производства на вкладку Прочие. В ней выберем вкладку Разные. В настройке Шаблон регламента документа выберем созданный шаблон регламента Для планирования производства.

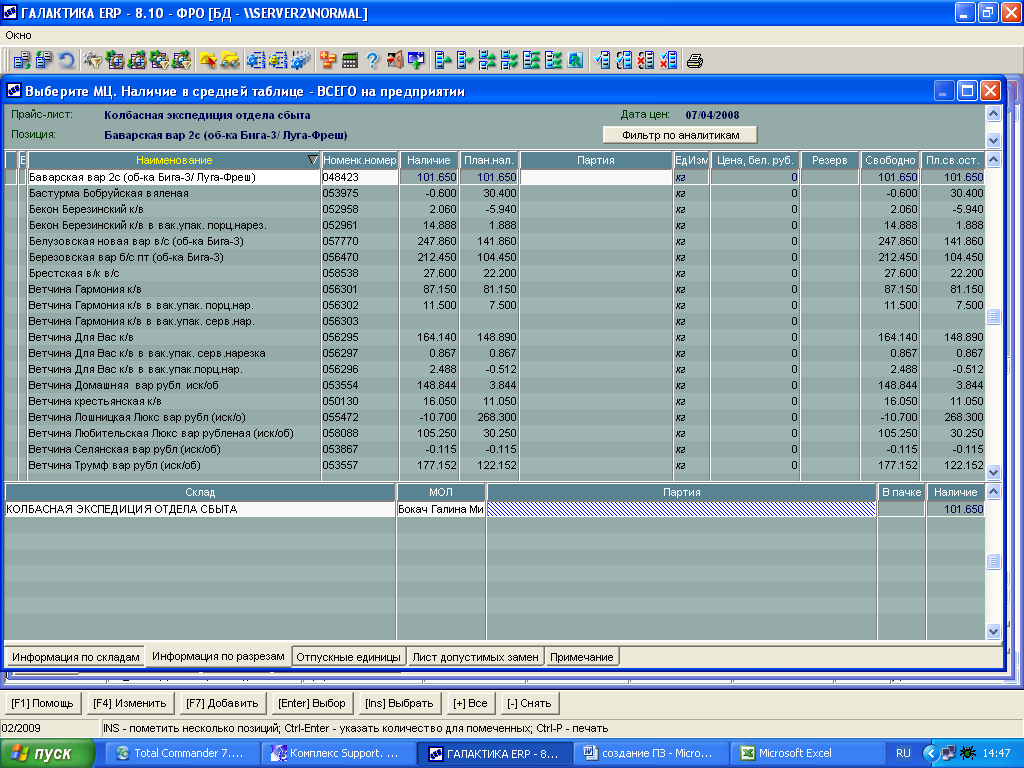

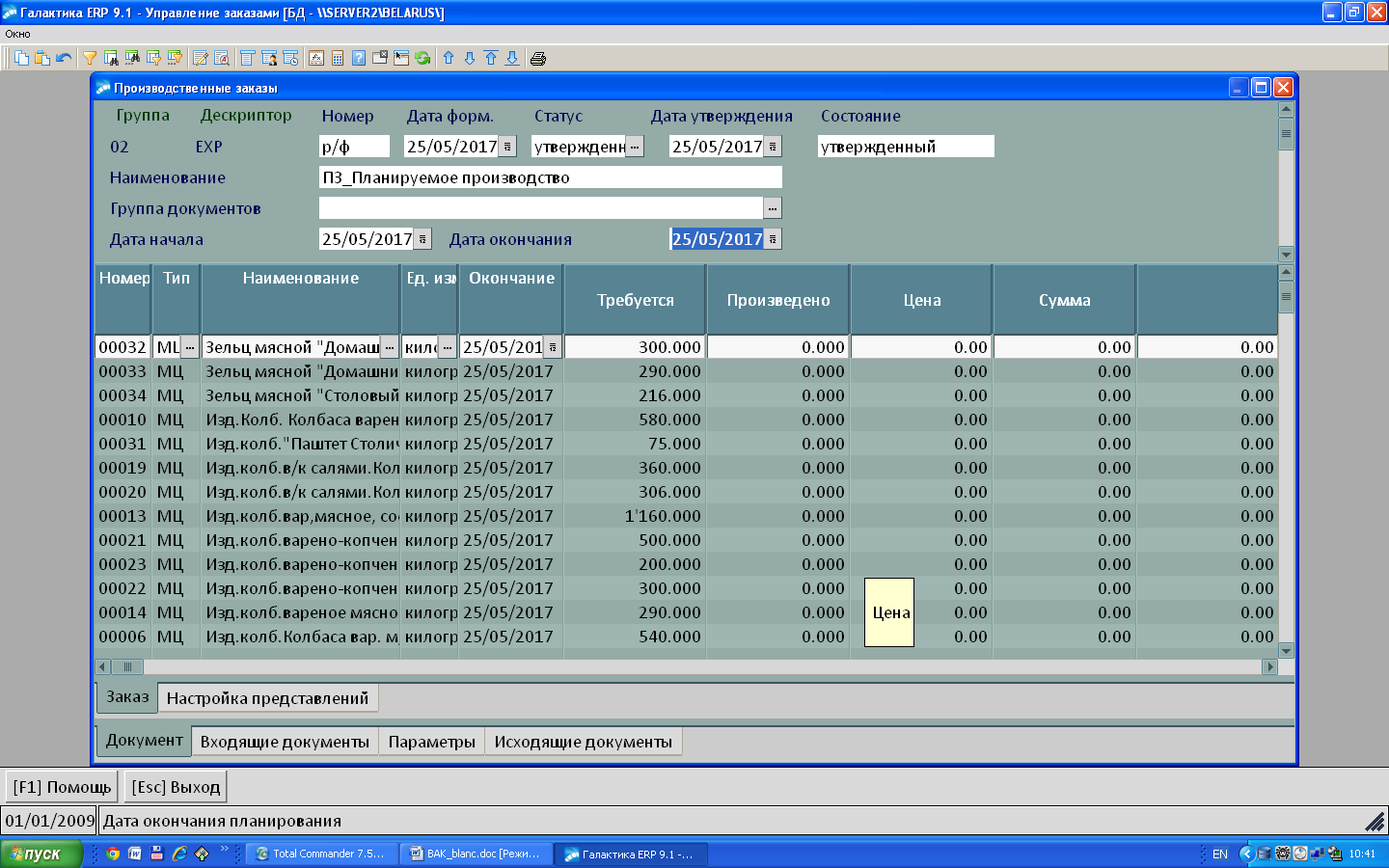

На основе шаблона Планирование производства создать новый документ. Сформировать спецификацию документа при помощи прайс – листа. После этого необходимо сменить статус документа с оформляемый на утвержденный. При смене статуса будет произведен переход из состояния оформляемый в состояние утвержденный. При переходе будет выполнена регистрация плановых приходов по данному документу. После этого можно переходить к формированию нового документа.

2.5. Характеристика базы данных.

По производственному заказу формируется накладная на приход готовой продукции. Накладная оприходуется. При создании приходного ордера происходит регистрация фактических приходов, как следствие при этом происходит уменьшение планового наличия по производственному заказу.

Создать новую накладную на приход готовой продукции. На вкладке Входящие выбрать ПЗ, по которому будет формироваться данная накладная. в средней панели выбрать позиции ПЗ, по которым будет сформирована спецификация накладной. Из локального меню запустить алгоритм Формирование НГП по ПЗ. Заполнить необходимые поля в шапке накладной. Созданную накладную следует оприходовать. При этом будут созданы складские ордера, по которым будут созданы операции фактического прихода в плановом движении. Эти операции, в свою очередь, будут являться подчиненными для операций планового прихода по производственным заказам.

После того, как накладная будет оприходована, необходимо освободить неиспользованное плановое наличие. Для этого нужно зайти в ПЗ и перевести его в состояние закрытый.

2.6. Структурная схема пакета (дерево вызова программных модулей).

При помощи прайс – листов формируются планы сбыта. В поле Заявлено проставляются количества, заказанные клиентами. Производится расчет наличия. После этого планируются расходы.

Необходимо импортировать файл Планирование сбыта.xml.

Появятся следующие объекты:

- Шаблон плана сбыта Заявка клиента;

- Алгоритм представления План сбыта;

- Алгоритм расчета Расчет наличия;

- Алгоритм расчета Алгоритм JavaScript для заполнения контрагента и расчета итогов;

- Алгоритм расчета Сохранение планового количества в другом поле для ПСб;

- Алгоритм расчета Формирование накладных на отпуск по планам сбыта;

- Алгоритм расчета Планирование расходов;

- алгоритм JavaScript Заполнение контрагента и расчет итоговой суммы;

- Алгоритм JavaScript сохранение планового количества другом поле для ПСб.

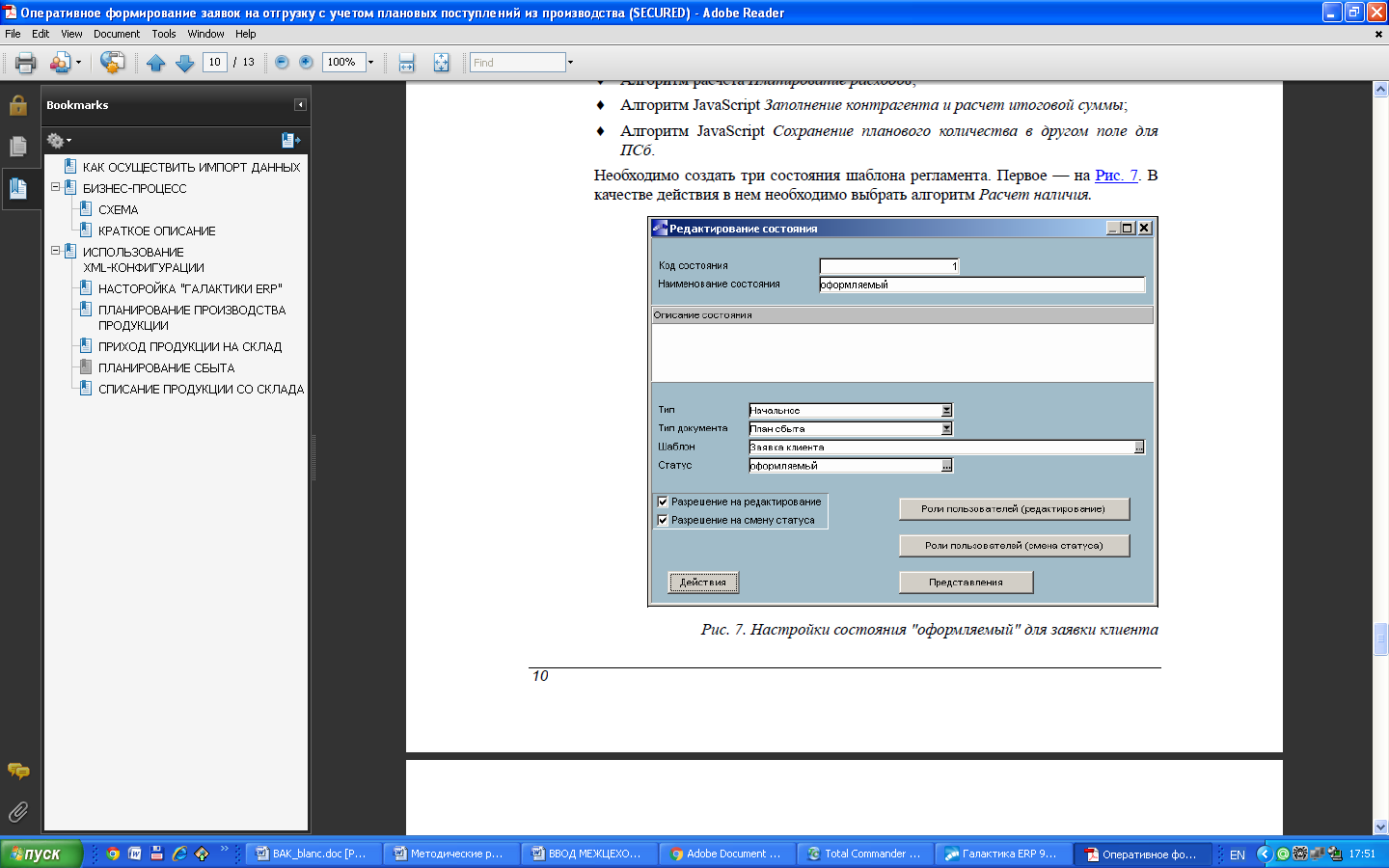

Необходимо создать три состояния шаблона регламента. в качестве действия в нем необходимо выбрать алгоритм Расчет наличия.

Первое состояние

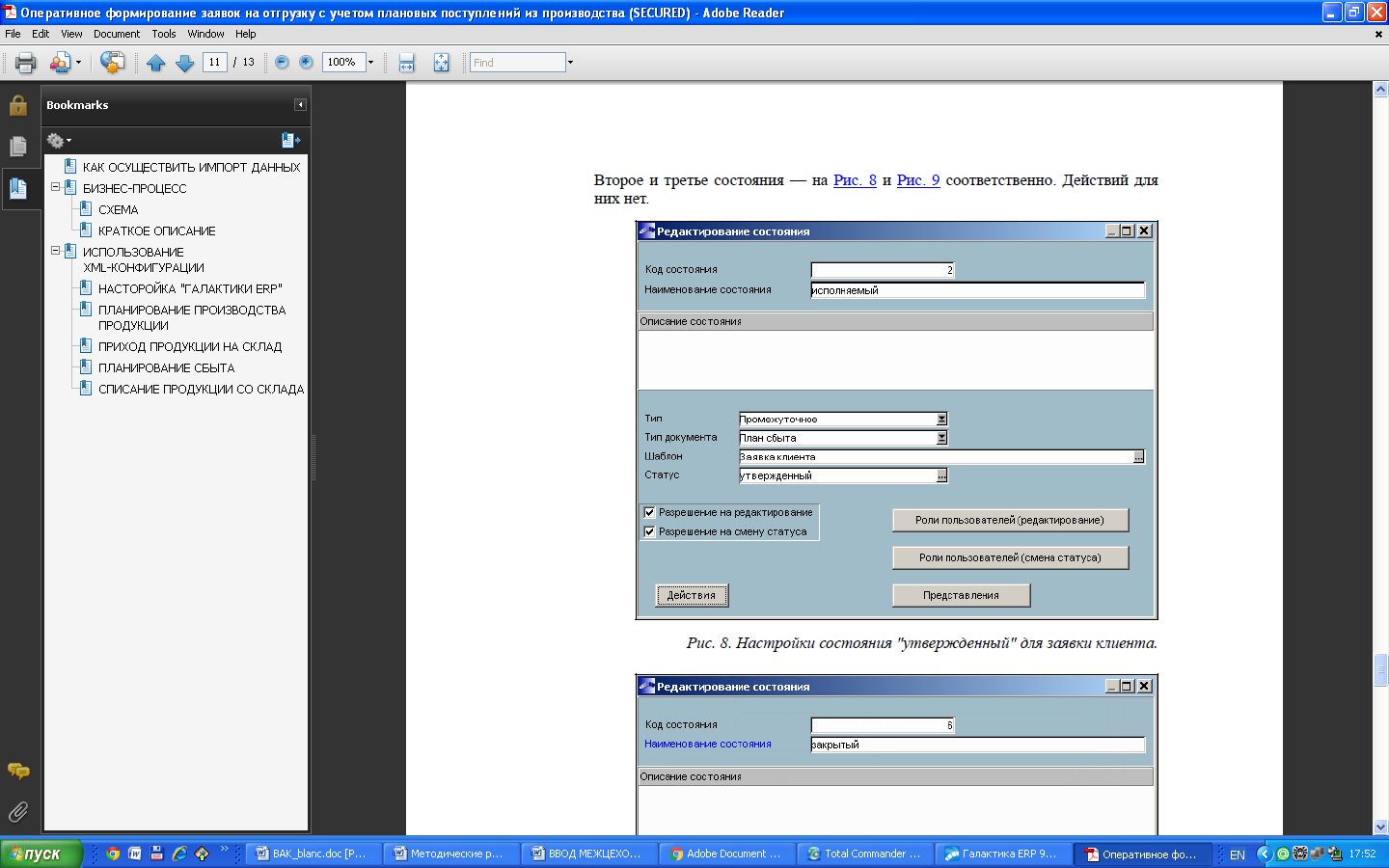

Второе состояние

Третье состояние

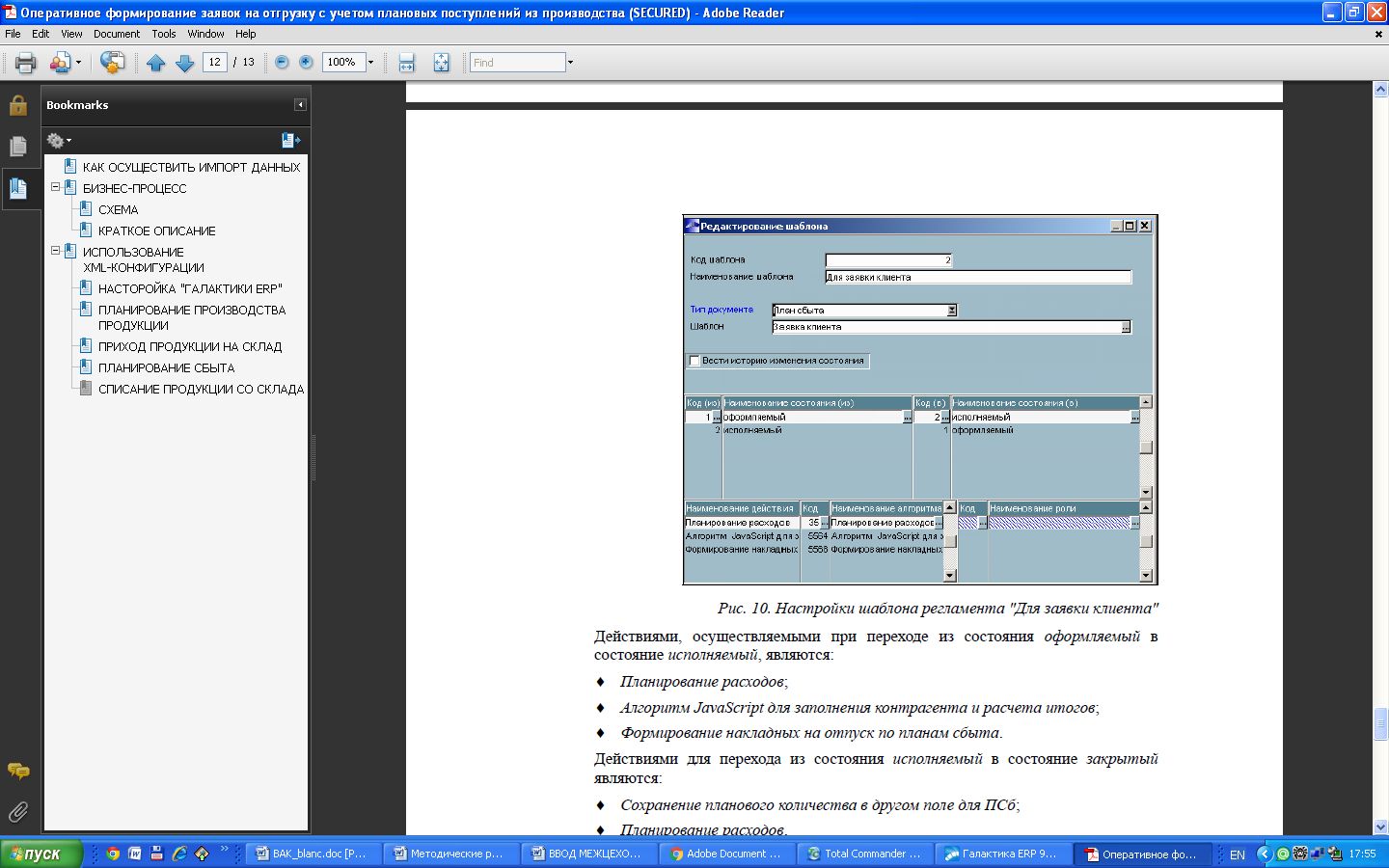

С использованием созданных состояний для плана сбыта создадим шаблон регламента для заявки клиента.

Действиями, осуществляемыми при переходе из состояния оформляемый в состояние исполняемый, являются:

- Планирование расходов;

- Алгоритм JavaScript для заполнения контрагента и расчета итогов;

- Формирование накладных на отпуск по планам сбыта.

Действиями для перехода из состояния исполняемый в состояние закрытый являются:

- Сохранение планового количества в другом поле для ПСб;

- Планирование расходов.

Зайдем в шаблон заявка клиентов на вкладку прочие. В ней выберем вкладку разные. В настройке Шаблон регламента документа выберем созданный шаблон регламента Для заявок клиентов.

Создать лан сбыта по шаблону заявка клиента. Заполнить значения аналитик в шапке документа. При помощи прайс – листа сформировать накладную. в поле заявлено проставить количества. произвести расчет планового наличия при помощи пункта меню Расчет наличия. Автоматически по формуле будет проанализирована возможность выполнения каждой конкретной позиции и заполнено поле Принято. После этого меняем статус документа с оформляемый на утвержденный. При этом будут сформированы плановые расходы, заполнена аналитика Покупатель в шапке документа и сформирована накладная на сбыт.

2.7 Описание программных модулей.

По накладной на сбыт, сформированной по плану сбыта на предыдущем этапе, производится списание. При создании расходного ордера происходит регистрация фактических расходов, как следствие при этом происходит уменьшение планового наличия по плану сбыта.

В накладной созданной по заявке клиента, произвести списание. при этом будут созданы приходные складские ордера, ко которым будут созданы операции фактического расхода в плановом движении. Эти операции, в свою очередь, будут являться подчиненными для операций планового расхода по планам сбыта.

Для освобождения неиспользованного планового количества необходимо заявку клиента перевести в состояние закрытый.

2.8. Контрольный пример реализации проекта и его описание.

Первым этапом является создание производственного заказа:

- Создаем новый документ, заполняем поле дата

В нижней панели выбираем необходимые наименования МЦ

МЦ добавляются в производственный заказ. После чего меняем статус с оформляемого на утвержденный.

Вторым этапом является создание заявки клиента:

-В поле «Номер» набрать номер отвеса из заявки;

- Заполнить дату;

- Выбрать договор с контрагентом;

- Выбрать грузополучателя;

- В нижней панели выбрать нужное наименование МЦ и количество;

Изменить статус с оформляемого на утвержденный.

Третий этап создание накладной на приход готовой продукции:

- Заполняется поле дата;

- Подразделение ОТКУДА и МОЛ;

- Подразделение КУДА и МОЛ;

- Заполняется спецификация (наименование и количество МЦ);

- После заполнения накладную необходимо оприходовать.

Четвертым этапом является списание накладной на отпуск, сформированной на основании плана сбыта:

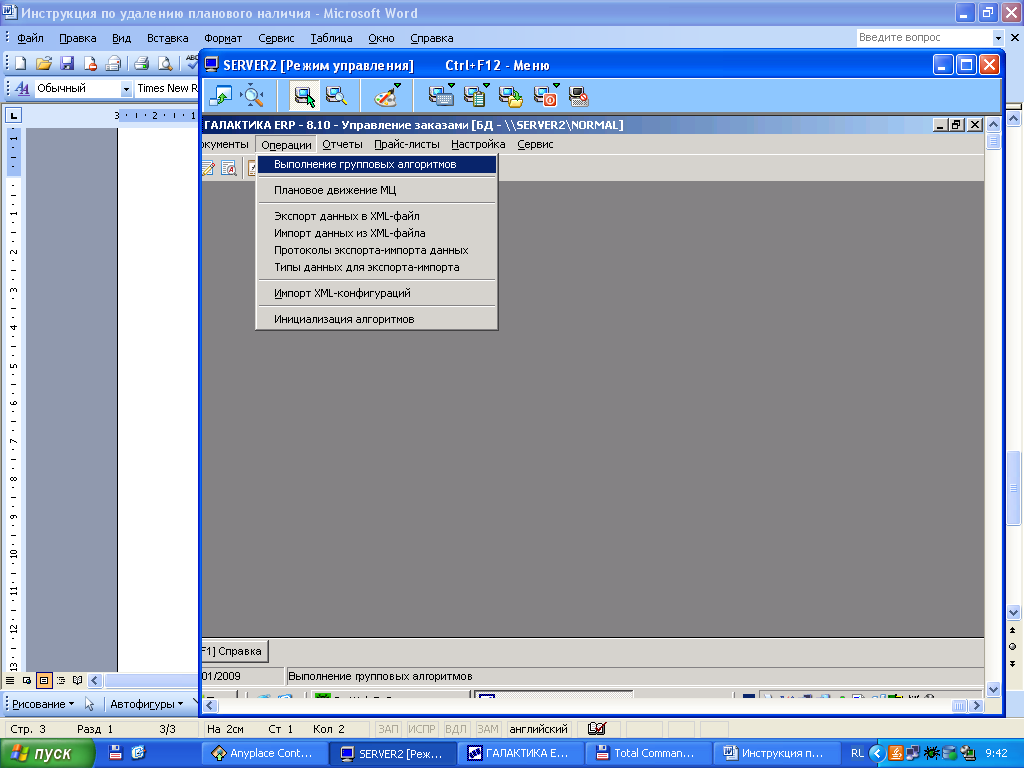

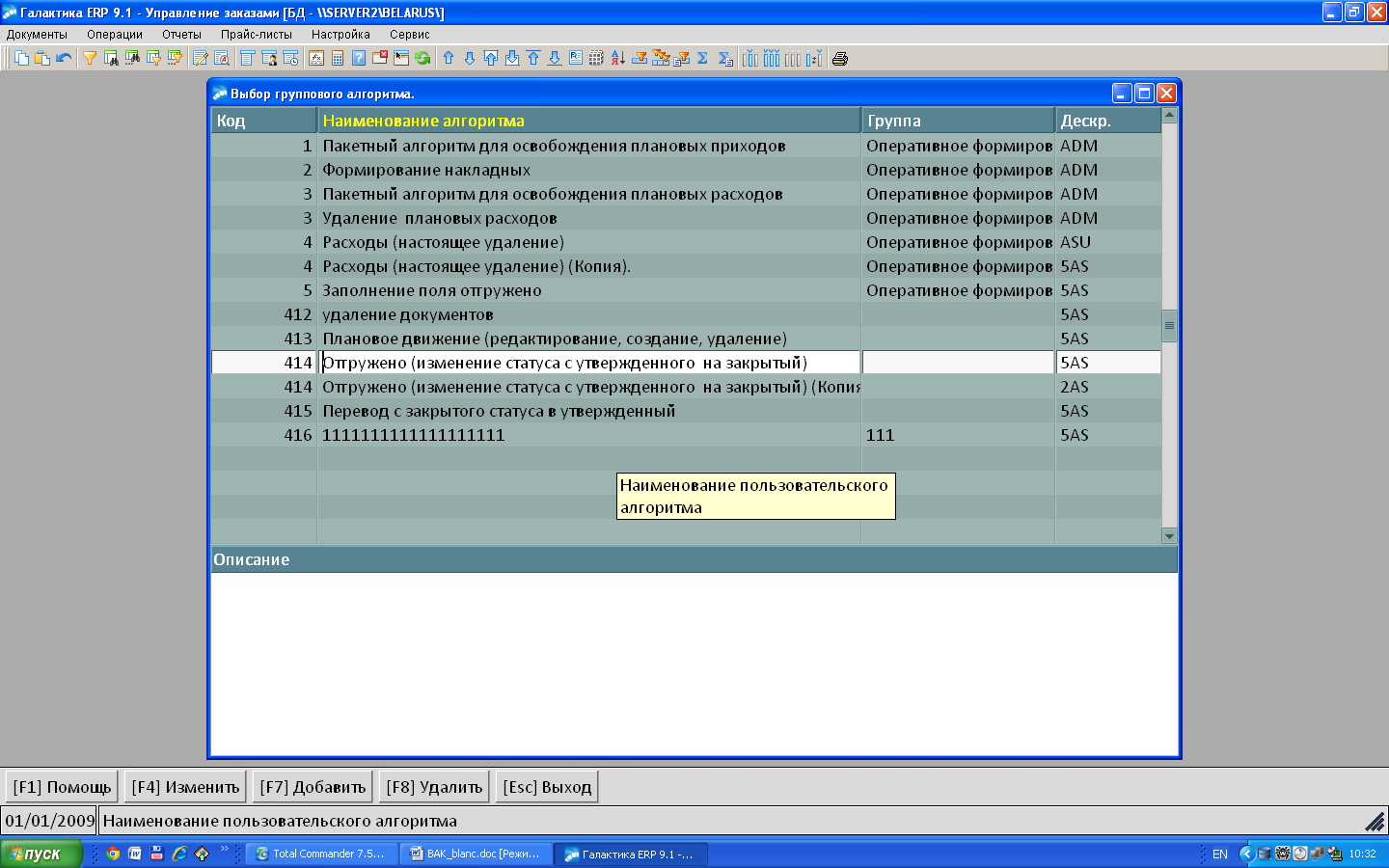

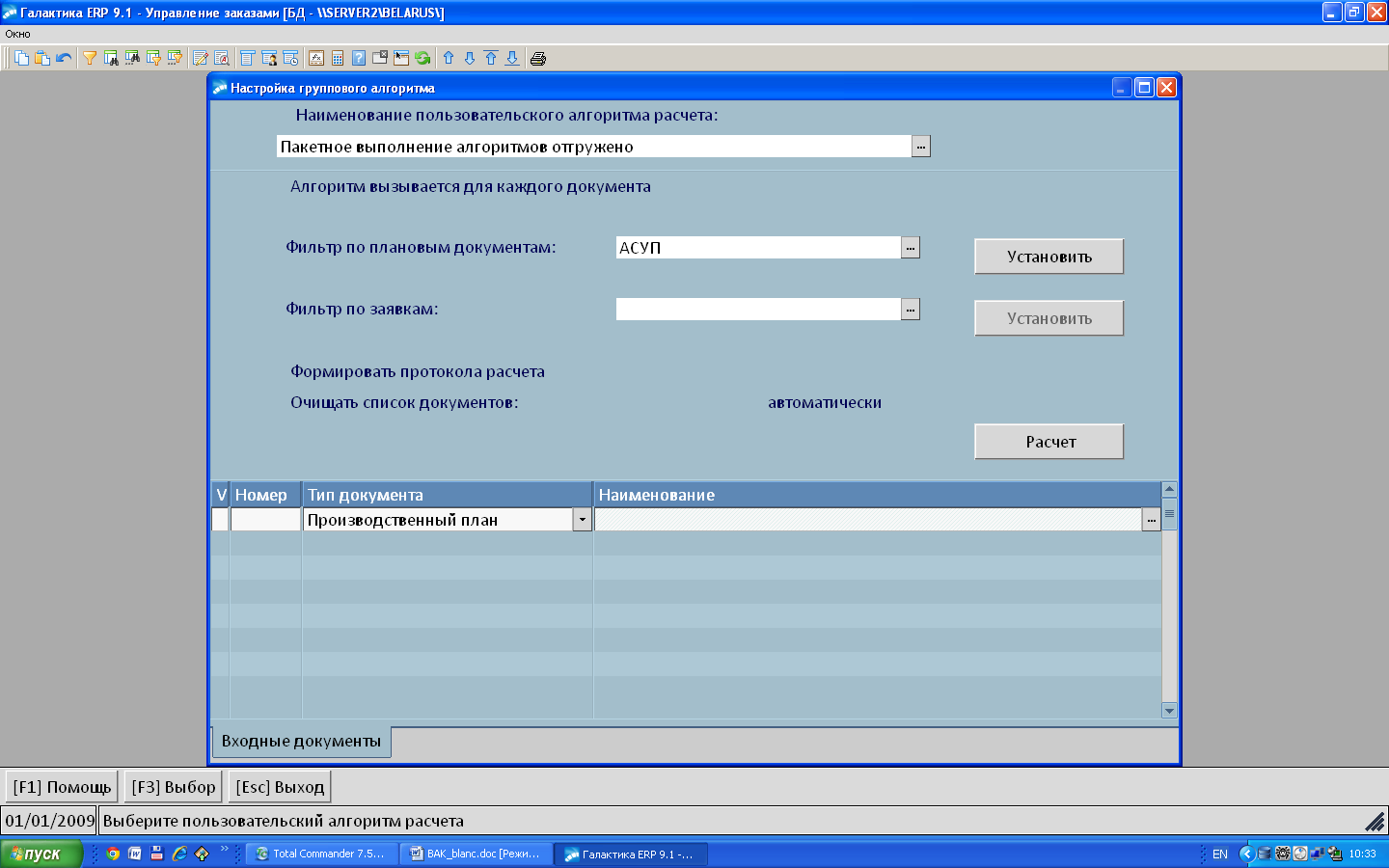

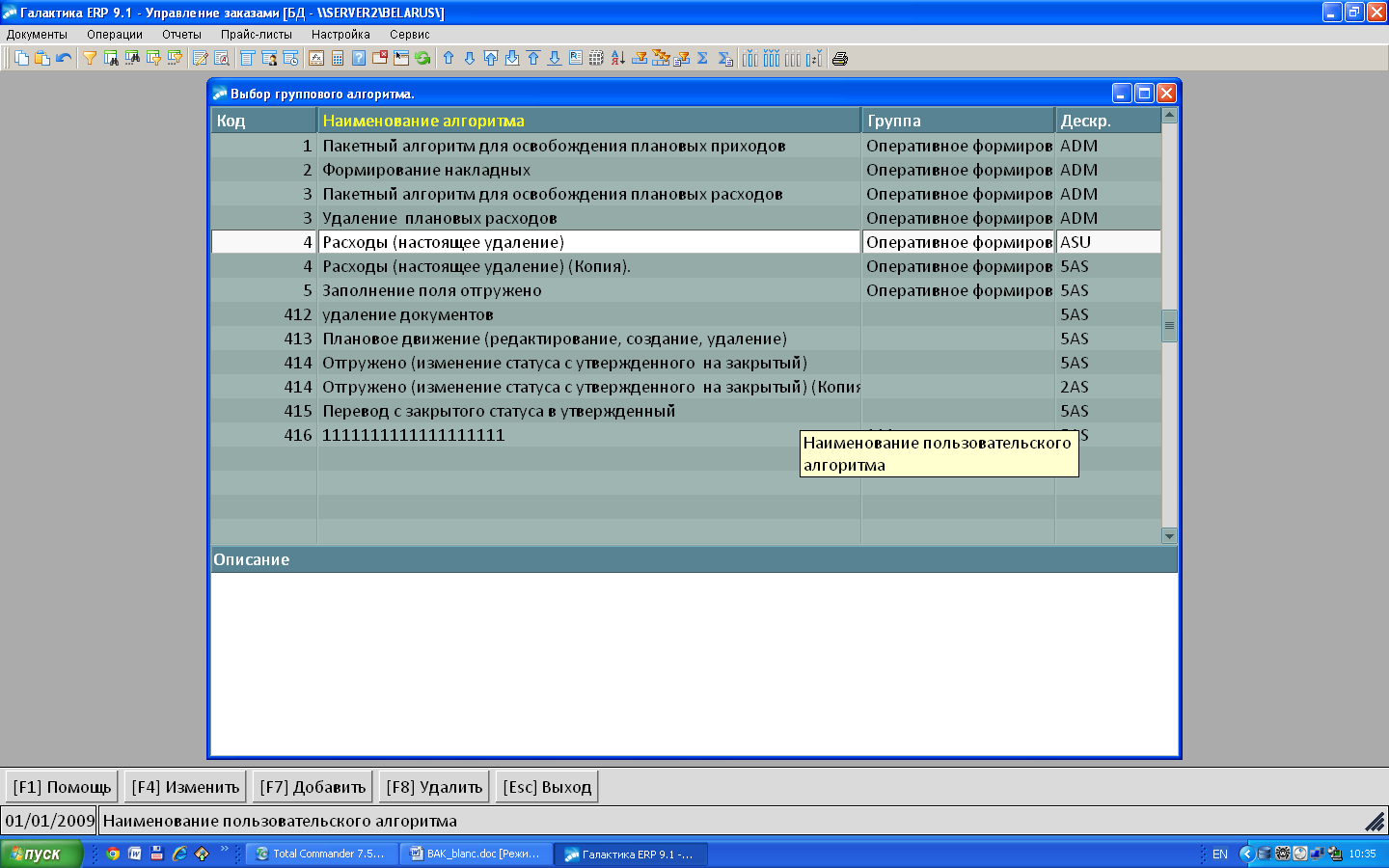

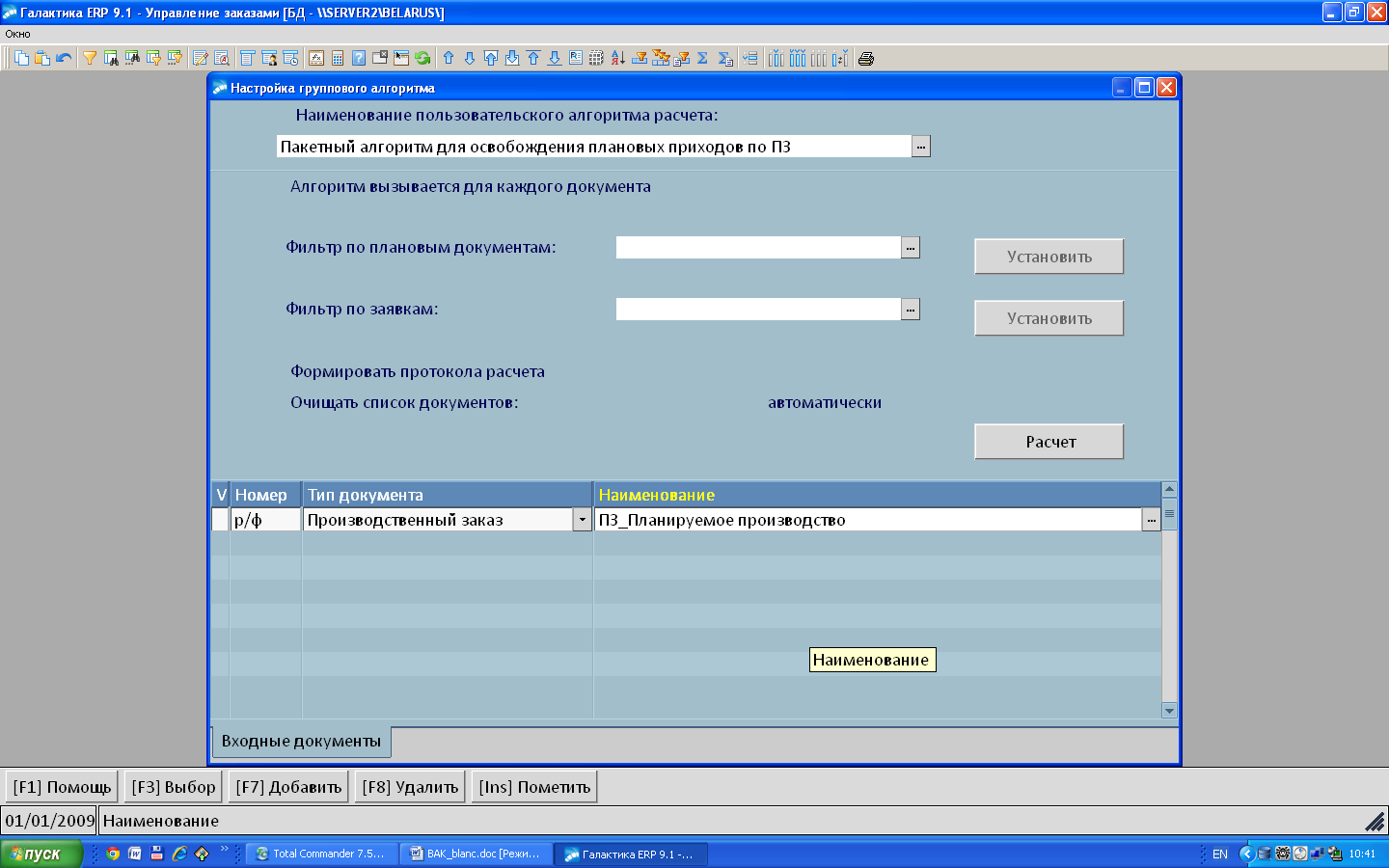

Пятым этапом является поочередное выполнение алгоритмов для освобождения планового наличия:

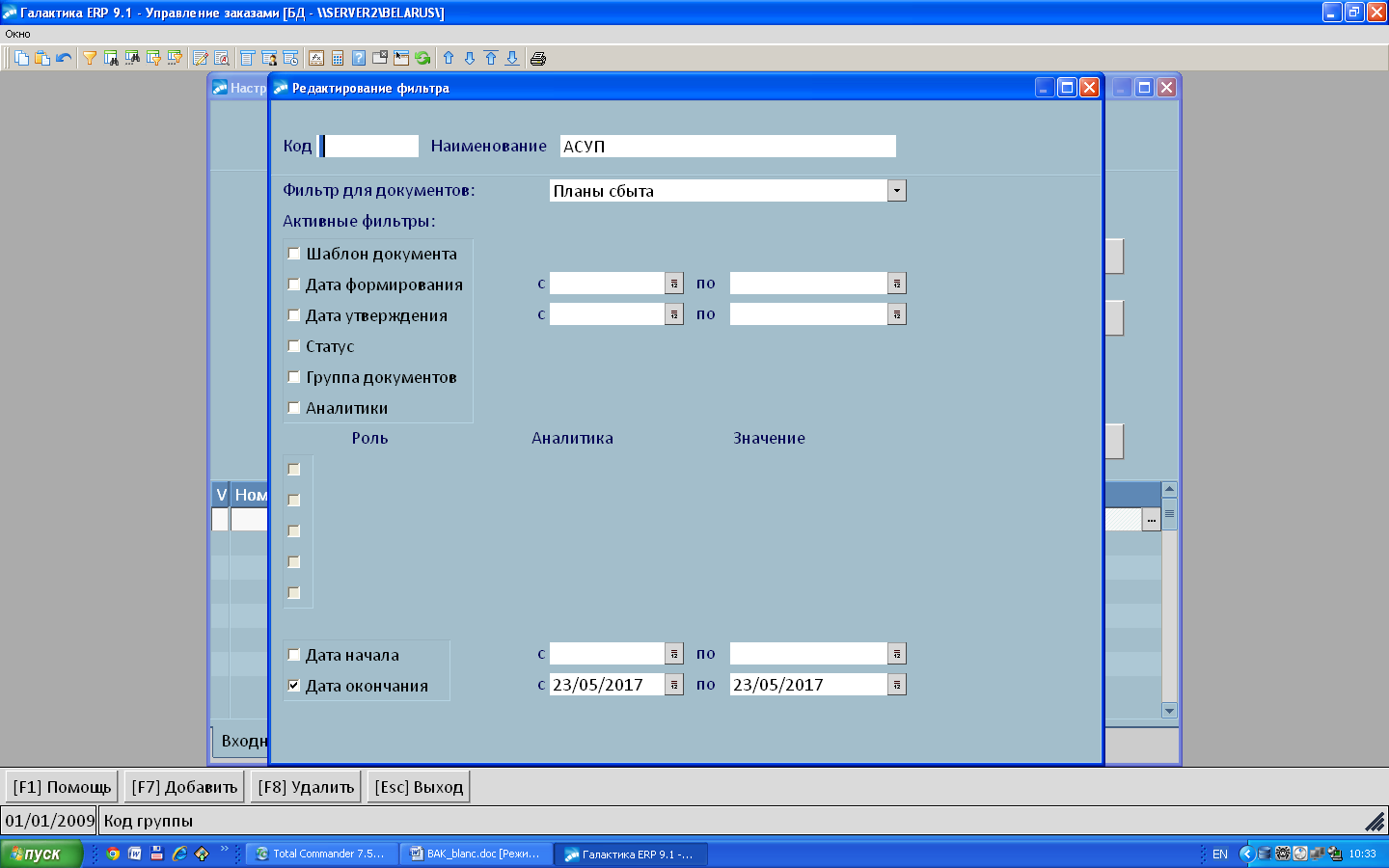

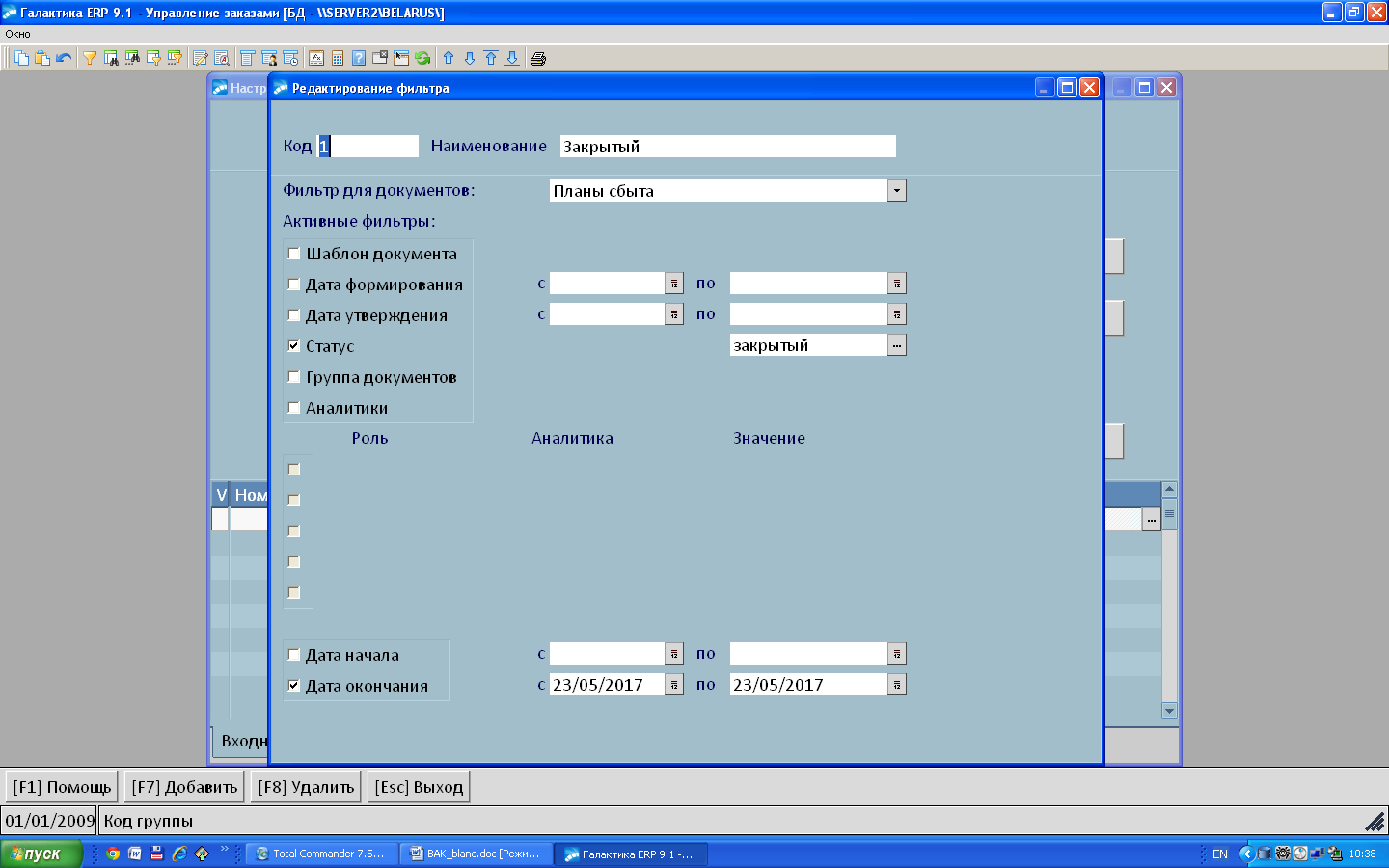

- Изменение статуса плана сбыта с утвержденного на закрытый

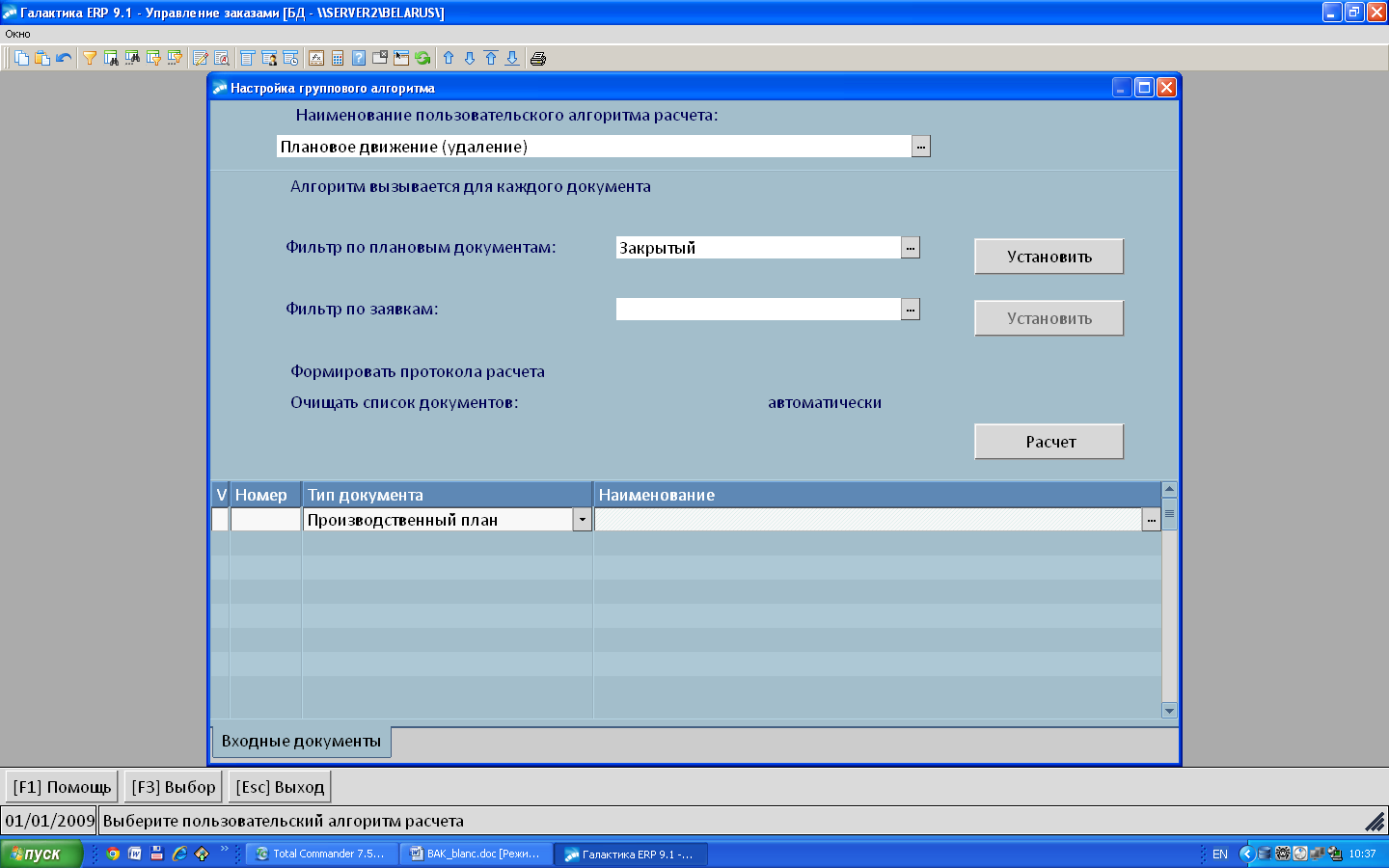

- Установить фильтр, Расчет.

- Установить фильтр, Расчет.

- Следующий алгоритм удаление (освобождение) планов сбыта

Устанавливаем фильтр на необходимую дату, Расчет.

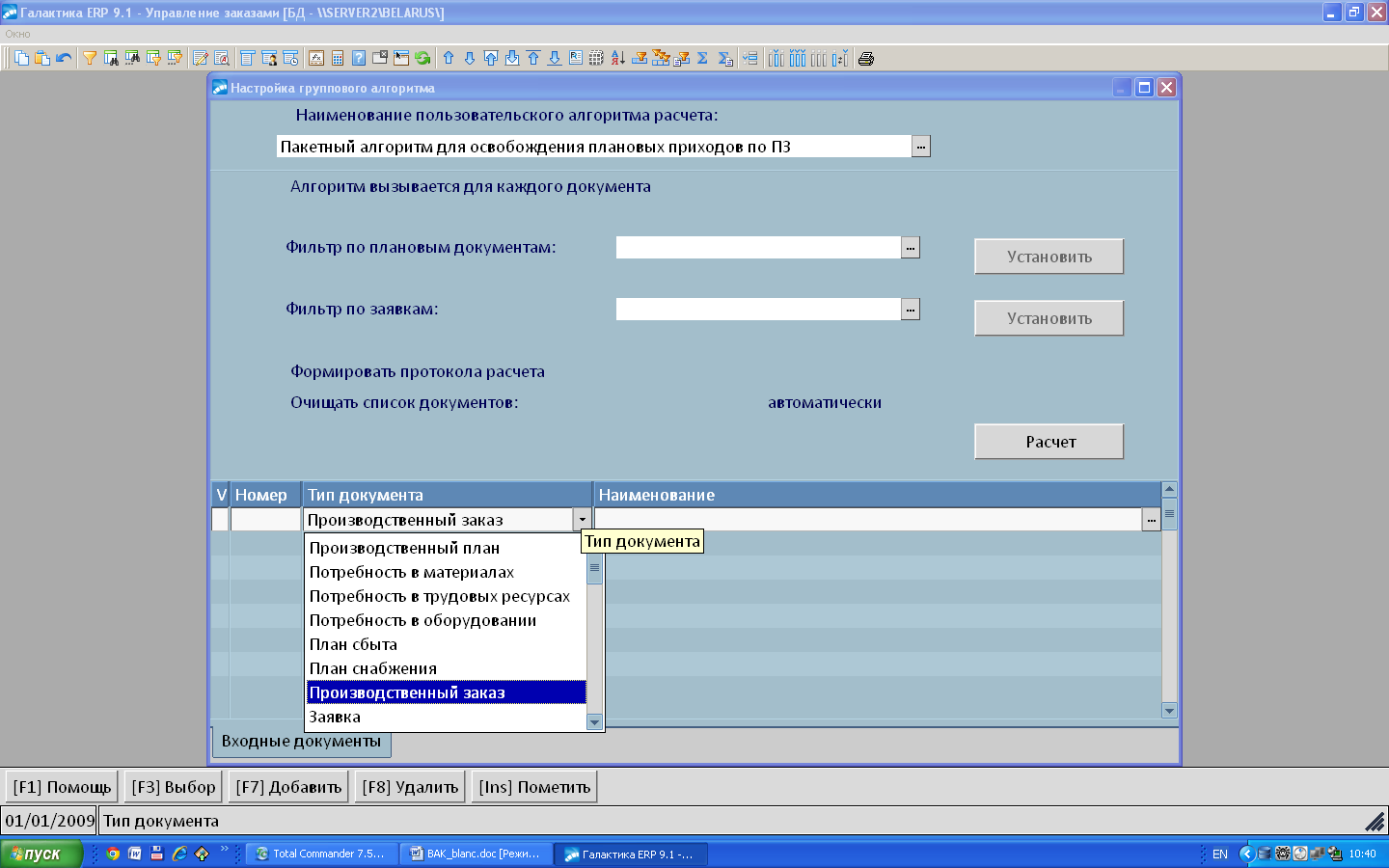

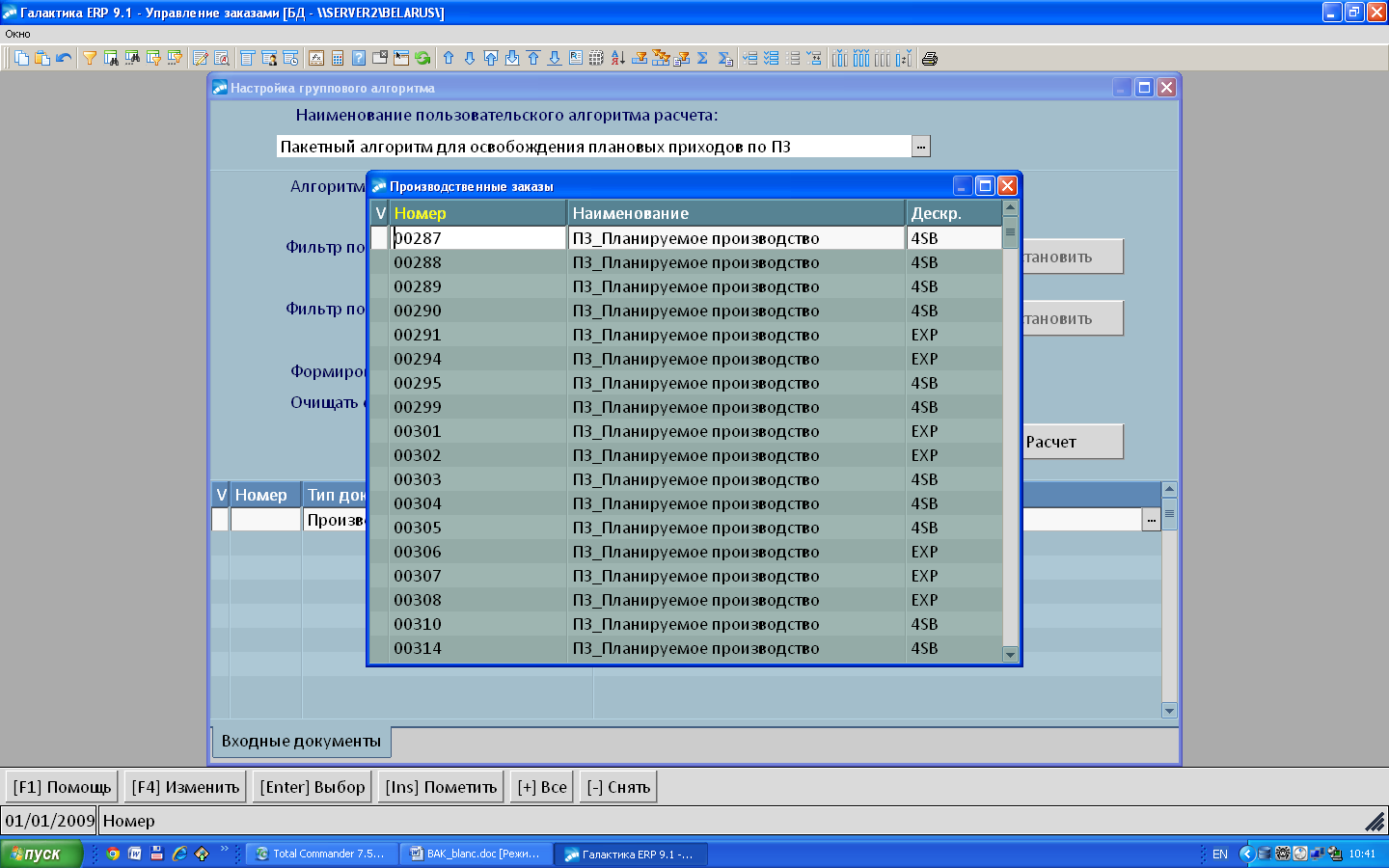

- Пакетный алгоритм для освобождения плановых приходов

Выбираем Производственный заказ

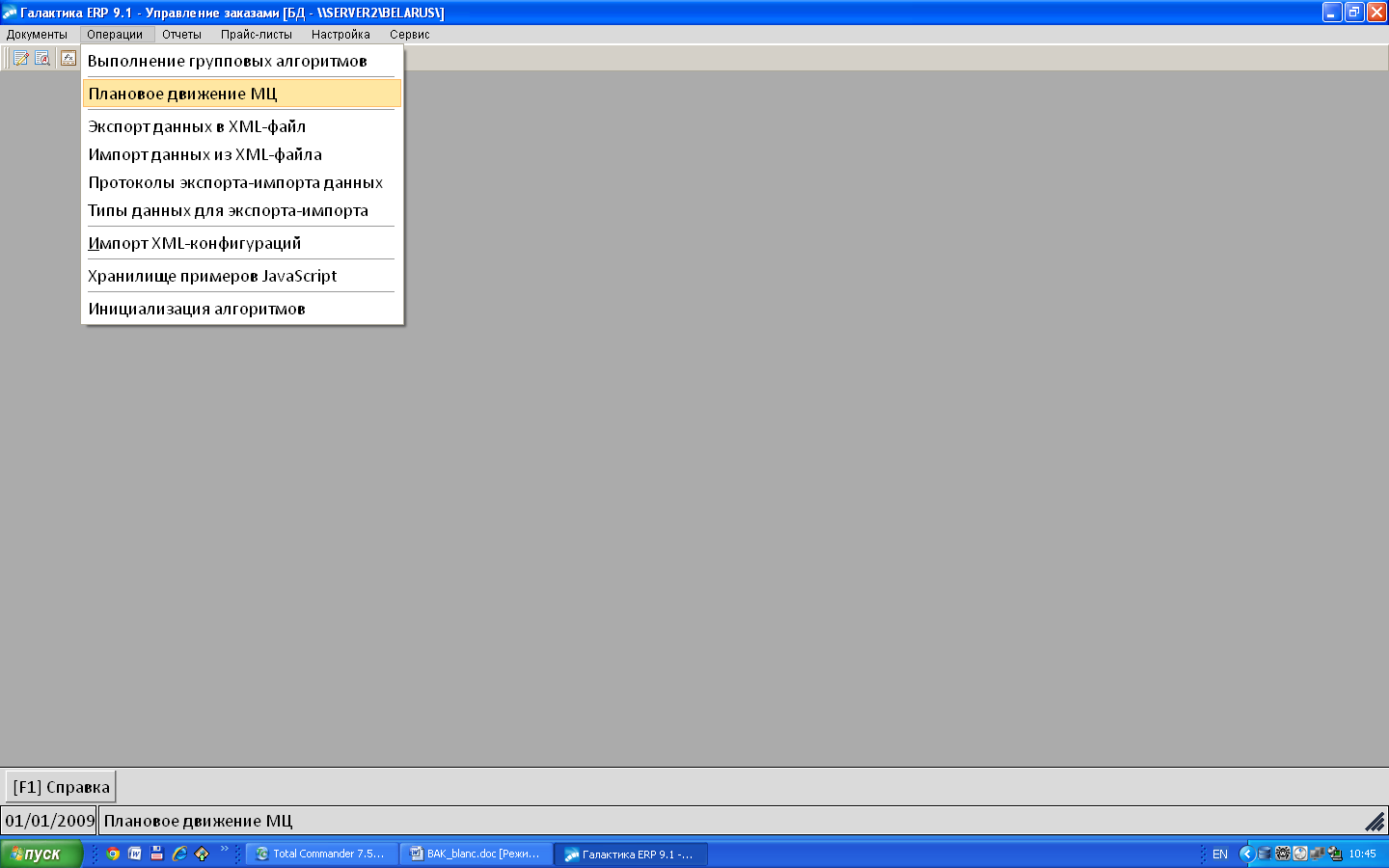

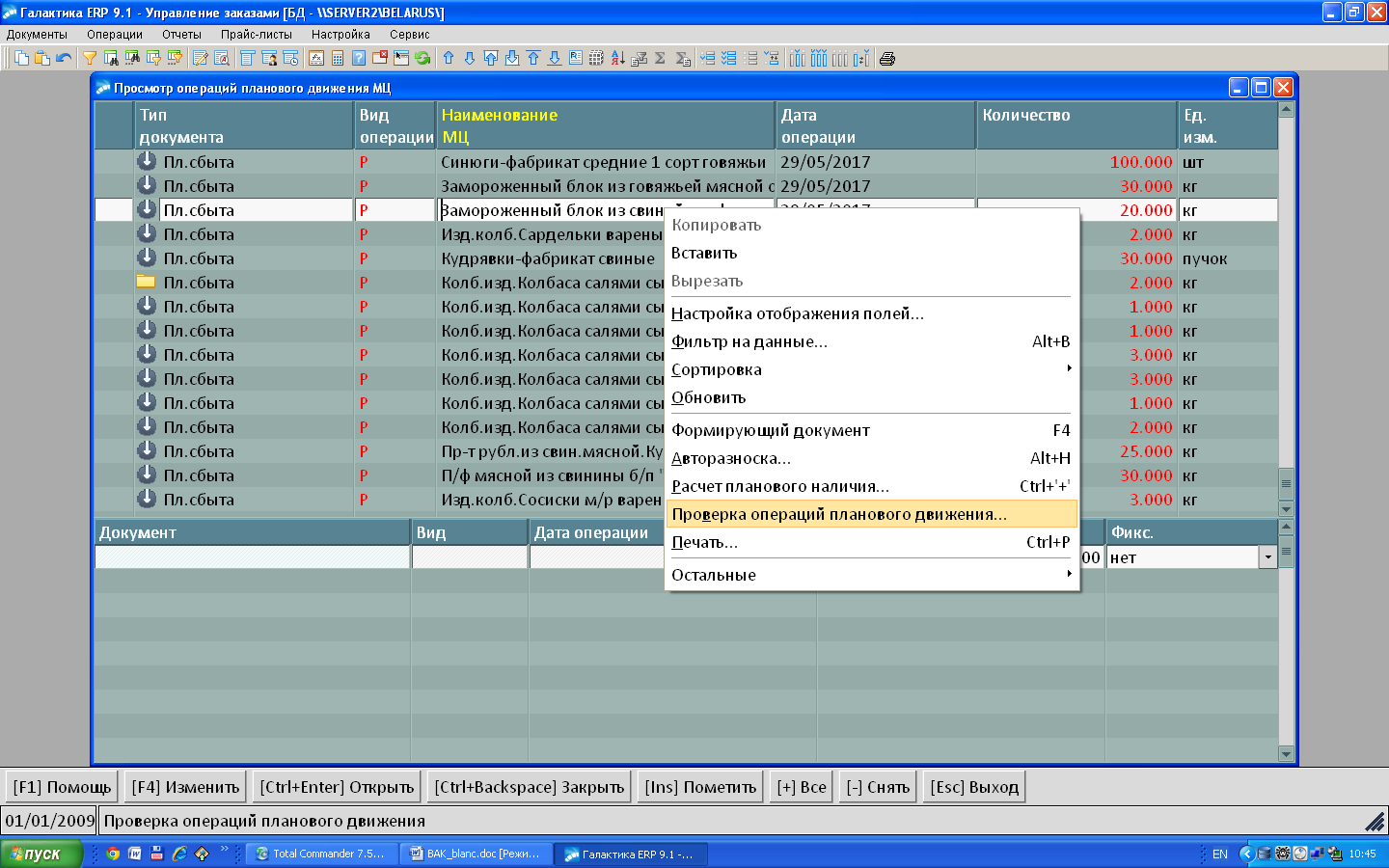

После выполнения всех алгоритмов необходимо выполнить проверку:

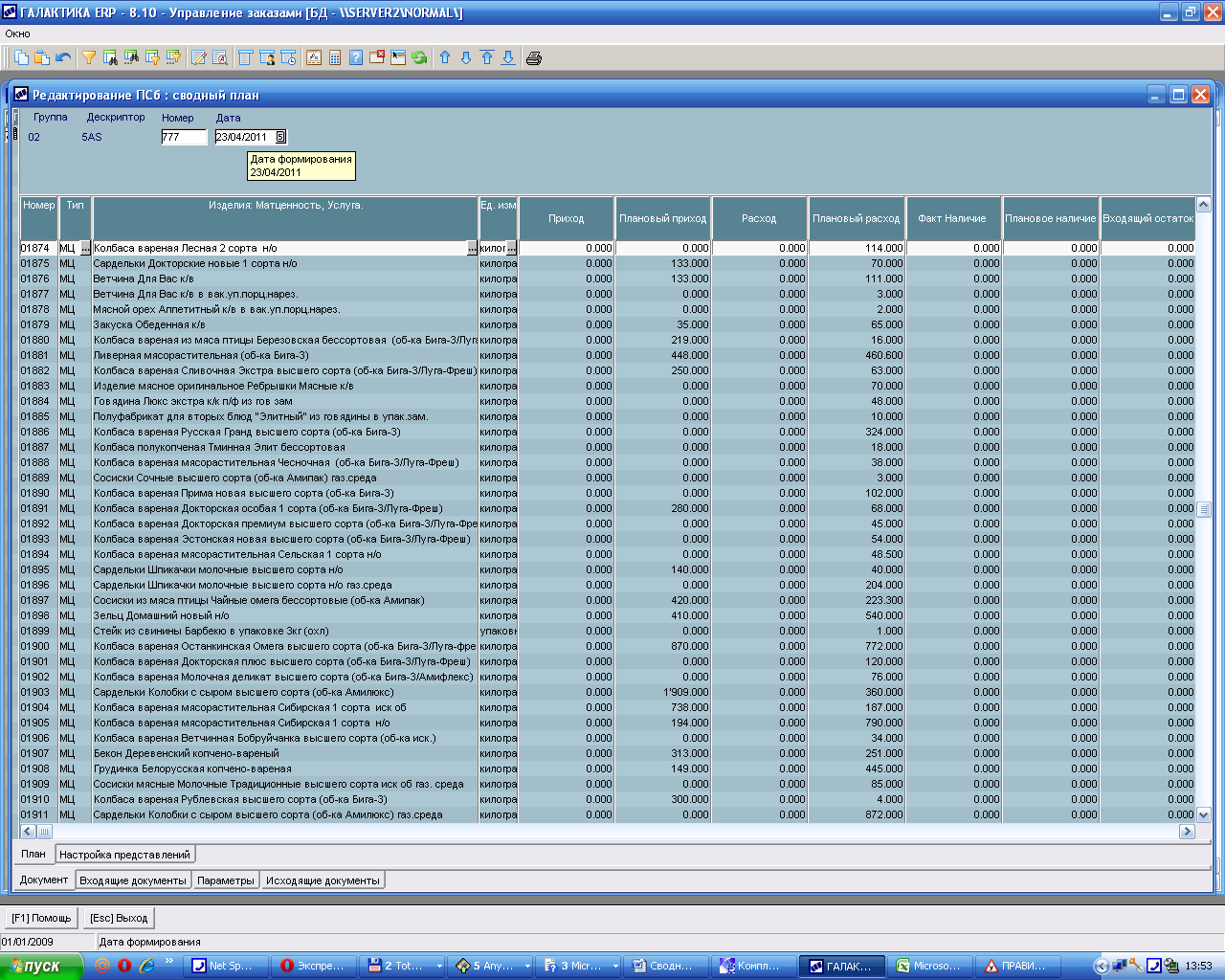

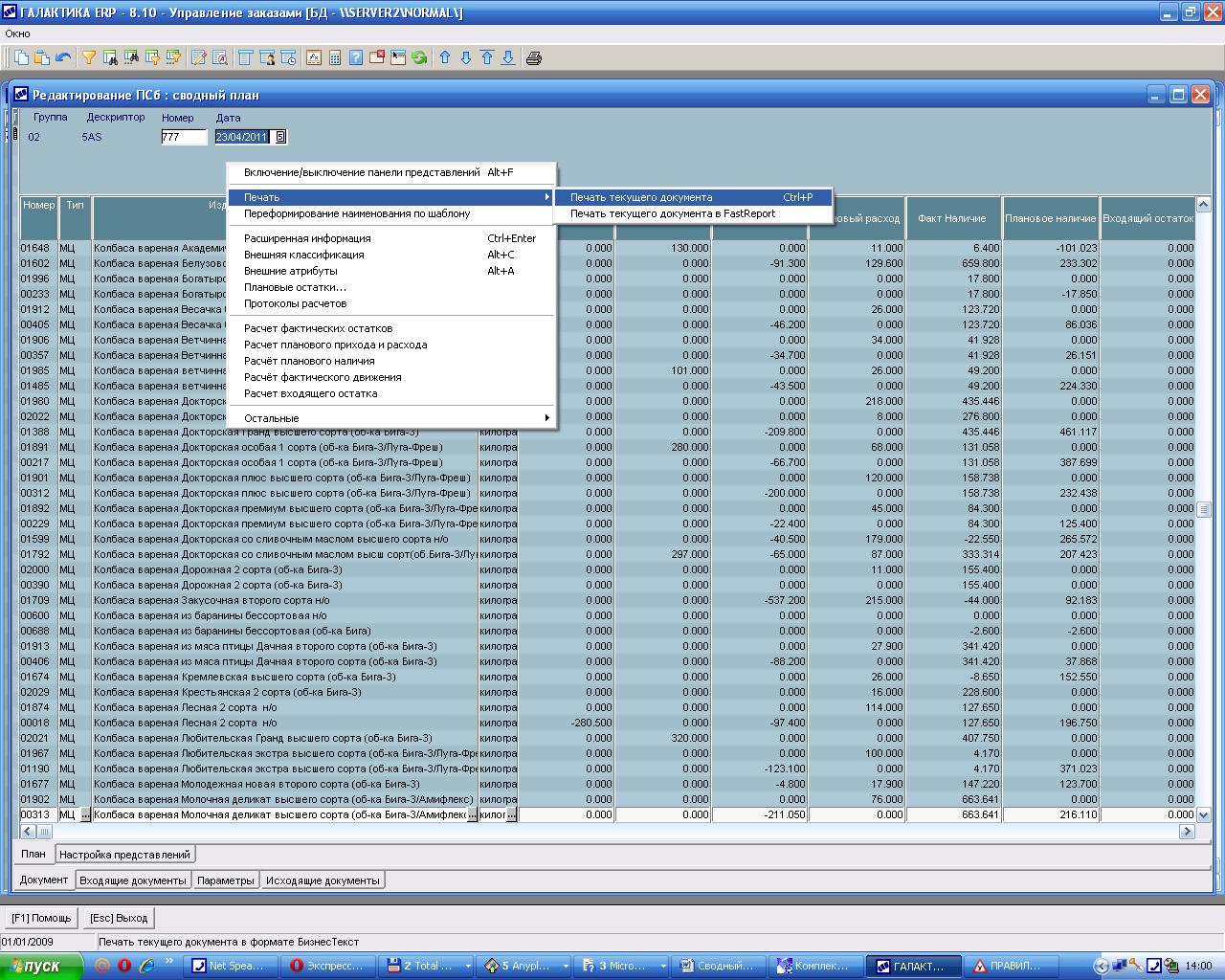

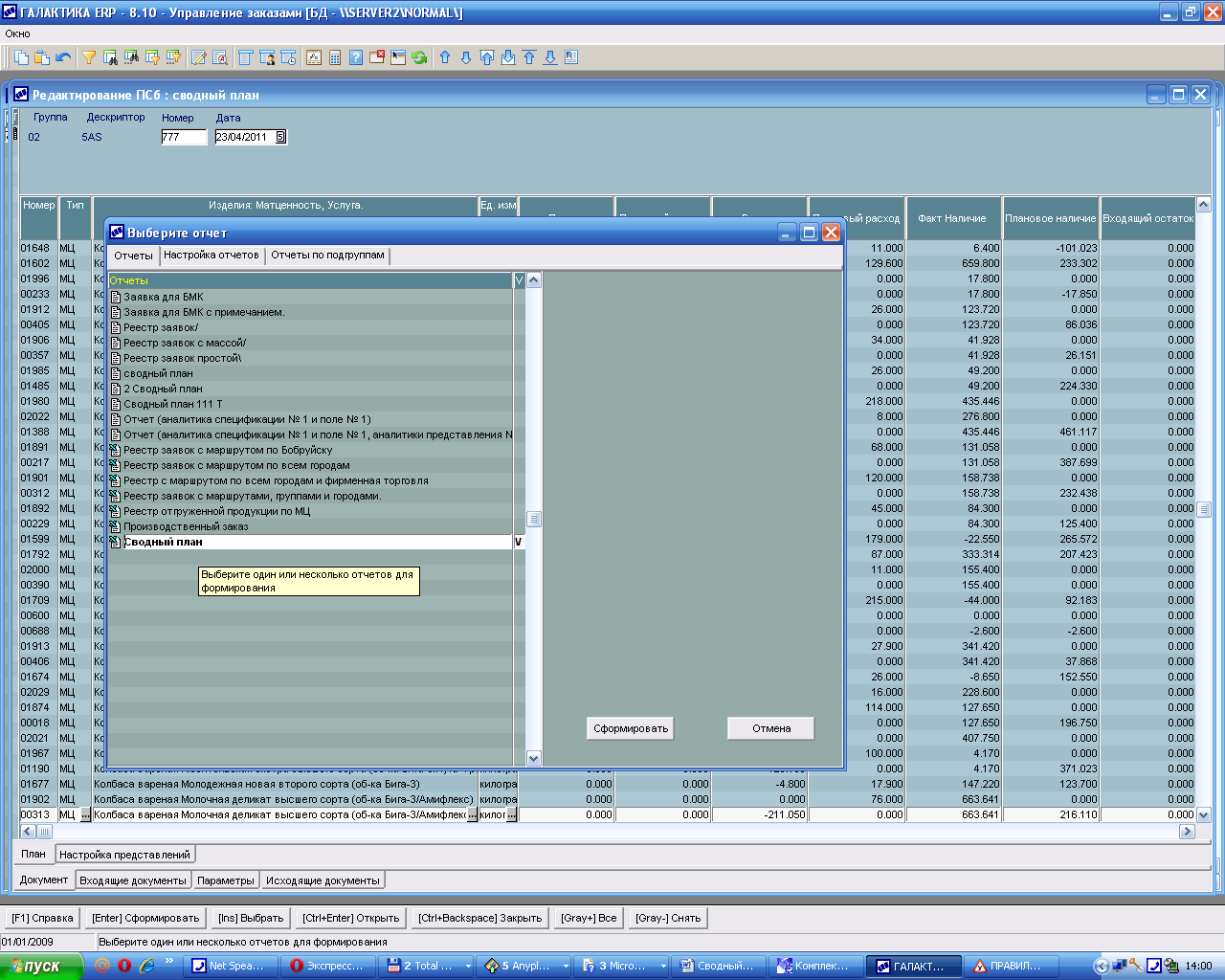

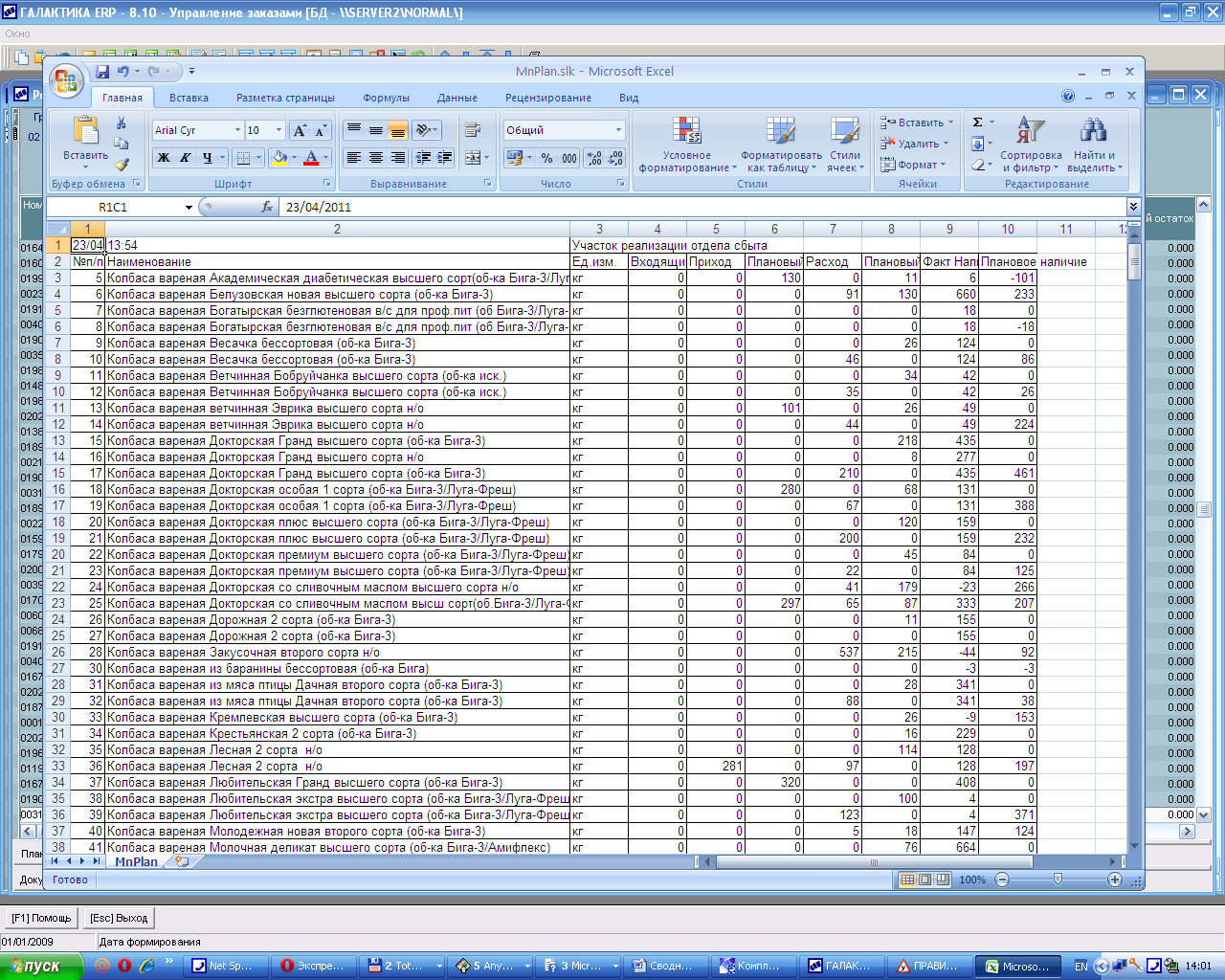

После выполнения алгоритмов и проверки можно сформировать Сводный план Отчет по фактическому и плановому движению МЦ. Для этого в планах сбыта формируем сводный план, устанавливаем необходимую дату:

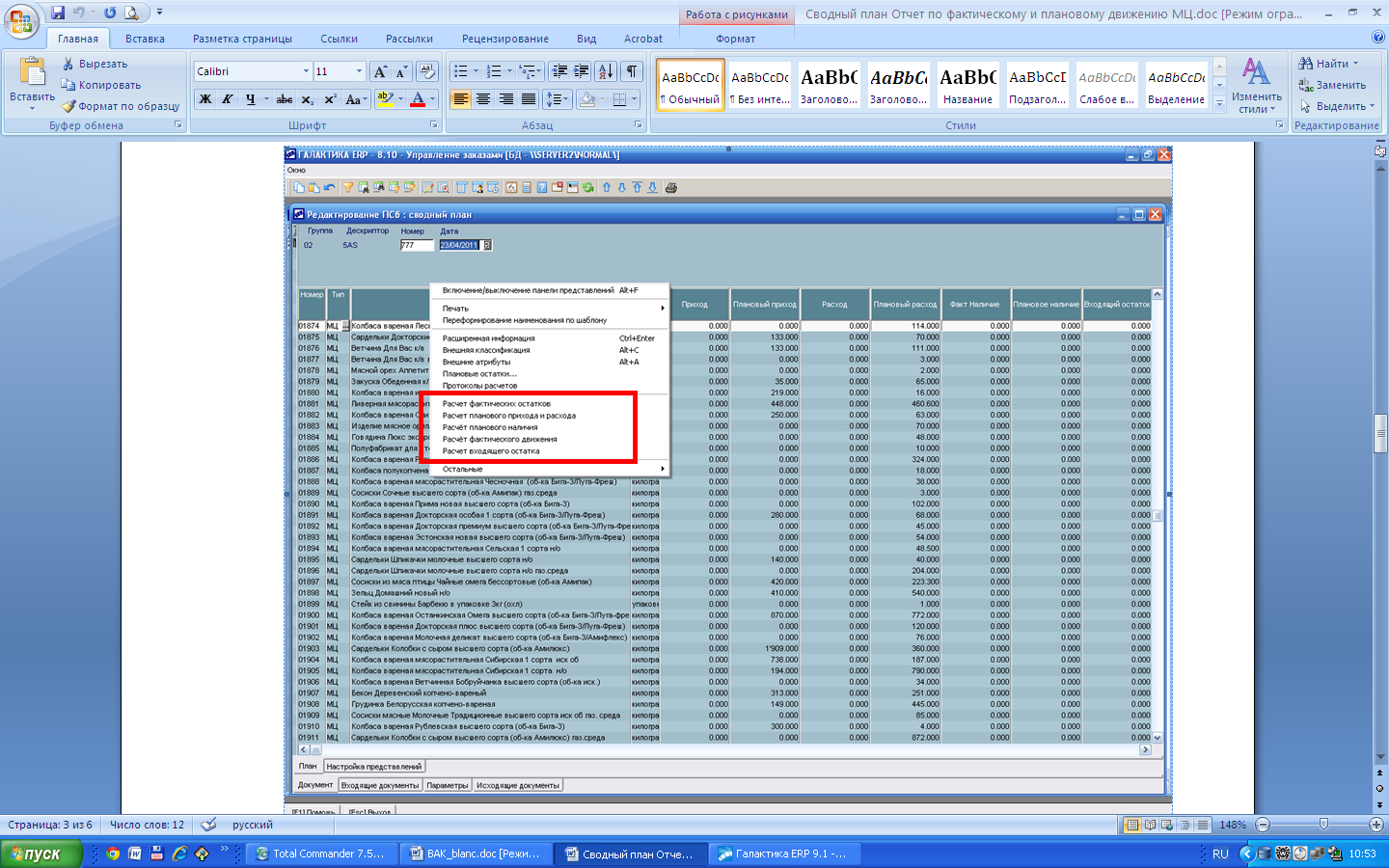

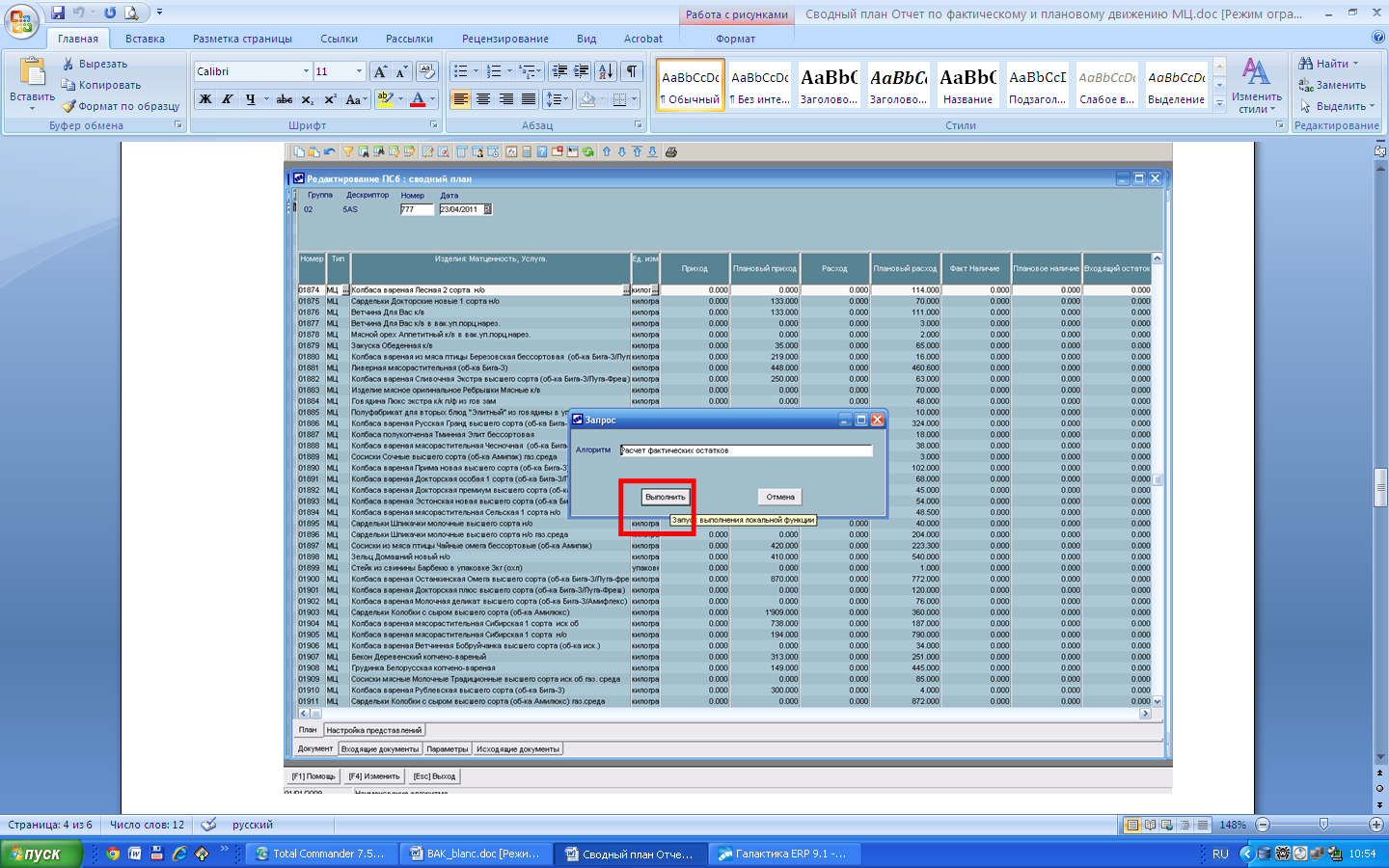

Запускаем поочередно 5 алгоритмов:

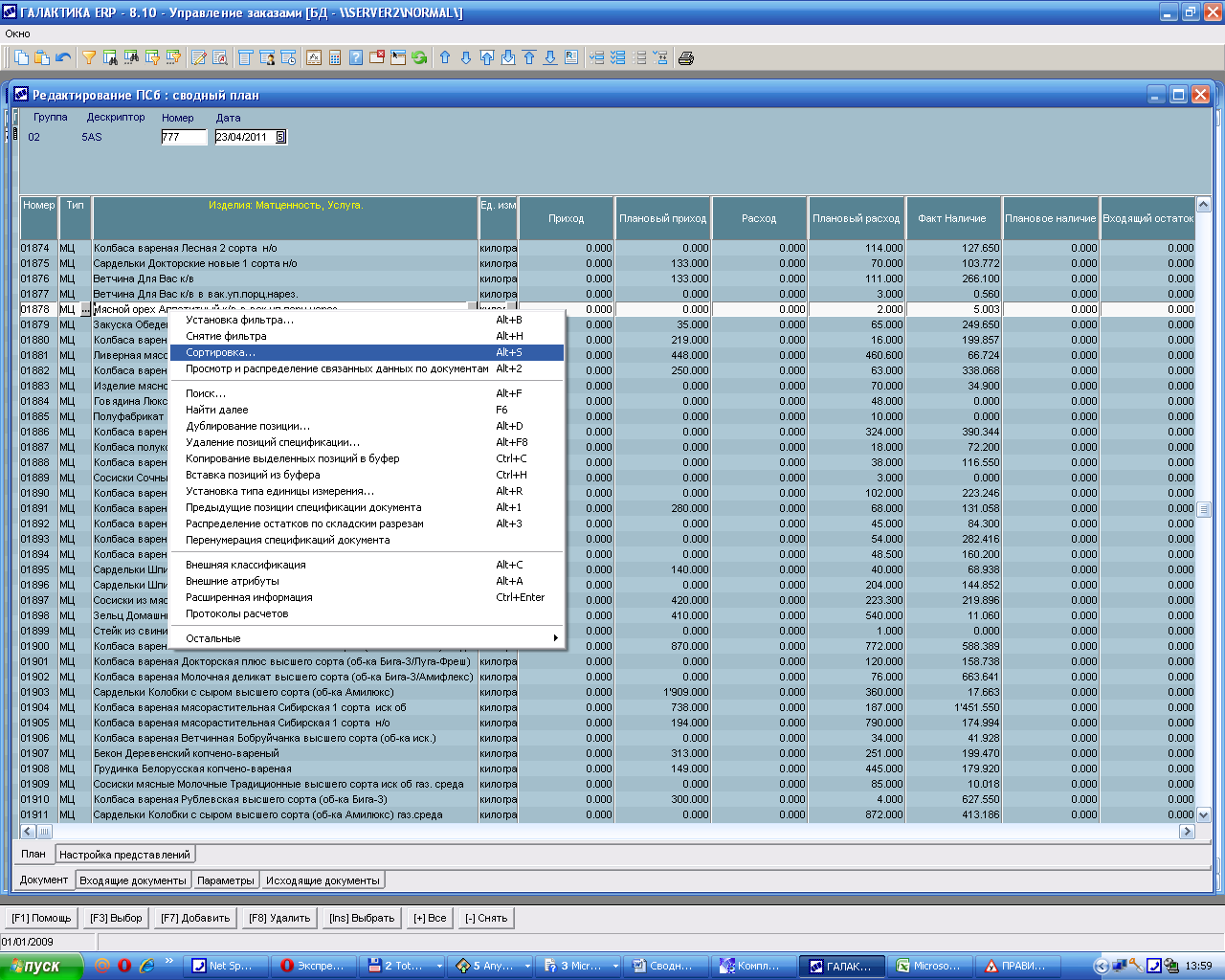

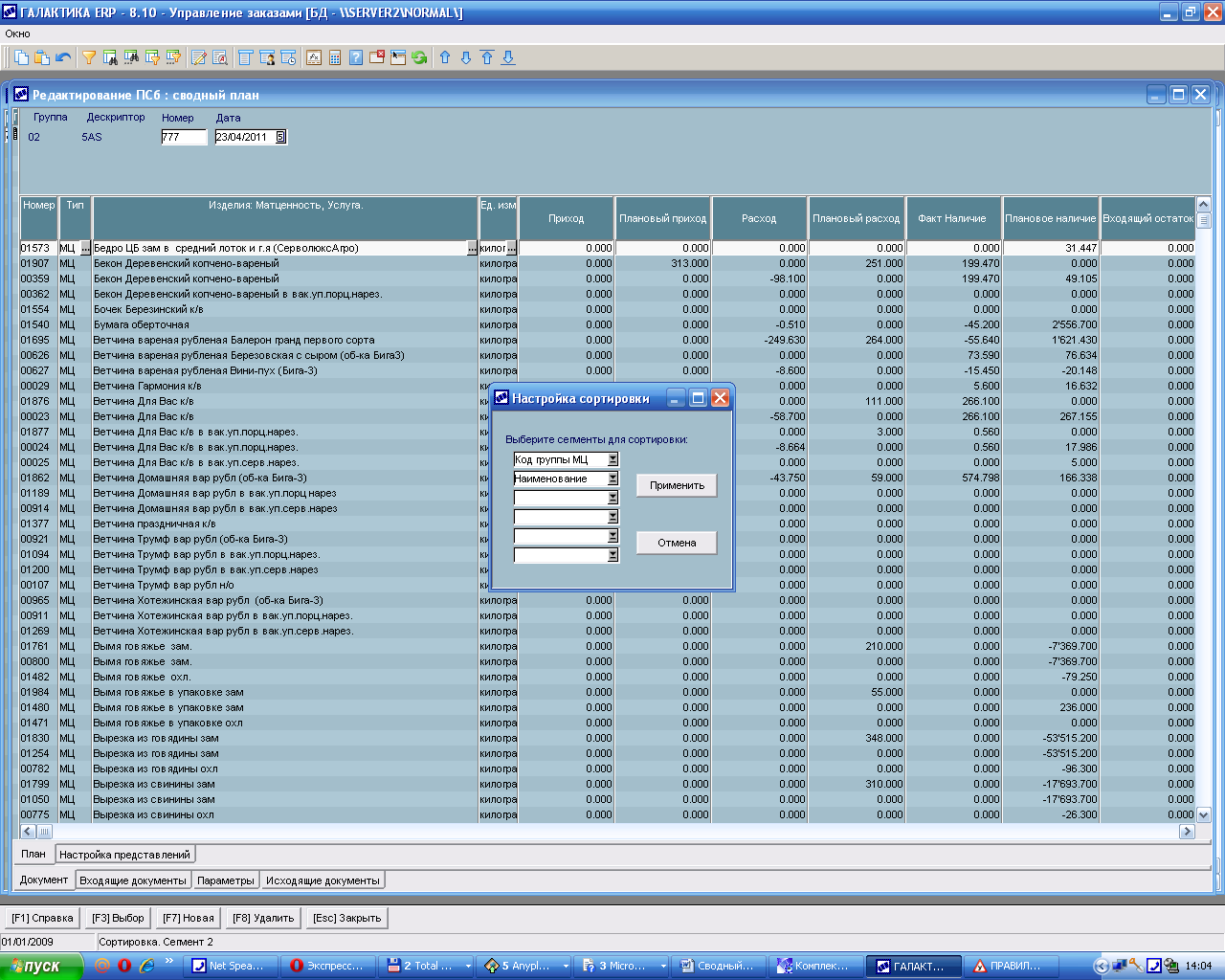

После этого можем задать необходимую сортировку

и распечатать отчет

Заключение

Реализация бизнес – процесса «Планирование производства» позволила сотрудникам и руководству предприятия наладить процесс планирования. Изучая спрос покупателей на предприятии, благодаря автоматизации планирования, смогли четко наладить схему закупок сырья для производства необходимой продукции. Упростился вопрос о разработке производственного плана, а также календарного плана производства.

Реализована четкая прослеживаемость остатков продукции и сырья на складах. При получении заявки от клиента товароведы видят ассортимент, который есть на складах, а также его количество. Они могут оперативно принять заявку, четко определив сроки ее выполнения. Также товароведы могут внести в заявку наименование продукции, которую хочет купить клиент, но которого пока нет на складе, данная позиция будет учитываться при планировании производства продукции, и будет включена в план.

Таким образом, данный бизнес процесс помогает предприятию в реализации и производстве именно той продукции, которая пользуется спросом, не допуская потерь сырья и готовой продукции.

- Методика защиты информации в системах электронного документооборота (Необходимость защиты ЭДО)

- Ассортиментная политика предприятия (выбрать из ОКВЭД) промышленности (Теоретические основы ассортиментной политики и методы ее формирования)

- Ассортиментная политика предприятия промышленности

- Управление конфликтами в организации (Методы управления конфликтами)

- № 41 Управление конфликтами в организации

- Управление каналами сбыта в системе товародвижения организации

- Профессиональный стресс в управленческой деятельности (Стресс -его понятие, стадии и виды)

- Невербальные проявления эмоциональных состоянии человека

- Понятие и значение приватизации.

- Физические и юридические лица. Происхождение и понятие

- Профессиональный стресс в управленческой деятельности (Эмоции и чувства личности)

- Проектирование реализации операций бизнес – процесса «Планирование производства»