Принципы управления инновационными проектами

Содержание:

Введение

Управление организационными проектами становится особенно актуальным, когда в России формируются условия широкого использования методологии управления проектами. Данный метод является эффективным средством управления в реальных российских условиях и в то же время проверенным инструментом реализации организационных проектов необходимого качества, в установленные сроки, в рамках принятого бюджета.

Проект – дело, связанное не только с инновациями и с необходимостью больших инвестиций. Проект подразумевает многочисленные факторы неопределенности, а это затрудняет расчеты. К этому еще надо добавить, что работа над проектом осуществляется в команде и требует от всех ее участников особых навыков и способностей. Поэтому предприятию следует с большой тщательностью подойти к вопросам планирования, ведения и управления любым комплексным проектом. Умелый менеджмент выведет начинания компании на дорогу успеха.

Управление проектом представляет собой методологию организации, планирования, руководства, координации человеческих и материальных ресурсов на протяжении жизненного цикла проекта (говорят также – проектного цикла), направленную на эффективное достижение его целей путем применения системы современных методов, техники и технологий управления для достижения определенных в проекте результатов по составу и объему работ, стоимости, времени, качеству.

Управление стоимостью проекта включает в себя процессы, необходимые для обеспечения и гарантии того, что проект будет выполнен в рамках утвержденного бюджета.

Целью данной курсовой работы является изучение теоретических основ управления стоимостью проектов, принципов управления стоимостью проекта, а также разработка технического проекта для ОАО «ПМК-7».

Для достижения поставленной цели в данной работе необходимо решить следующие задачи:

1. Определить основные принципы управления стоимостью проекта.

2. Рассмотреть механизм оценки стоимости проекта.

3. Рассмотреть понятия бюджетирования и основные методы контроля стоимости проекта.

4. Дать краткую характеристику ОАО «ПМК-7».

5. Определить производственный и финансовый потенциал ОАО «ПМК-7».

6. Разработать технический проект ОАО «ПМК-7» для увеличения эффективности производства.

Объектом исследования является ОАО «ПМК-7».

Теоретическую и методологическую основу курсовой работы составляют труды отечественных и зарубежных ученых, законодательные и нормативные акты, а также источники сети Интернет по исследуемой теме.

Глава 1. Управление стоимостью проекта

1.1 Основные принципы управления стоимостью проекта

Стоимость проекта определяется совокупностью стоимостей ресурсов проекта, стоимостями и временем выполнения работ проекта.

Для строительных проектов определяется стоимость строительства, которая представляет собой часть стоимости проекта, в которую входят денежные средства, необходимые для капитального строительства. Оценка всех затрат по проекту эквивалентна оценке общей стоимости проекта.

Управление стоимостью проекта включает в себя процессы, необходимые для обеспечения и гарантии того, что проект будет выполнен в рамках утвержденного бюджета.

В контексте настоящей главы управление стоимостью и управление затратами практически являются тождественными понятиями. Целями системы управления стоимостью (затратами) является разработка политики, процедур и методов, позволяющих осуществлять планирование и своевременный контроль затрат.

Управление стоимостью (затратами) проекта включает в себя следующие процессы:

- оценку стоимости проекта;

- бюджетирование проекта, т. е. установление целевых показателей затрат на реализацию проекта;

- контроль стоимости (затрат) проекта, постоянной оценки фактических затрат, сравнения с ранее запланированными в бюджете и выработки мероприятий корректирующего и предупреждающего характера.

Основным документом, с помощью которого осуществляется управление стоимостью проекта, является бюджет. Бюджетом называется директивный документ, представляющий собой реестр планируемых расходов и доходов с распределением по статьям на соответствующий период времени. Бюджет является документом, определяющим ресурсные ограничения проекта, поэтому при управлении стоимостью на первый план выходит затратная его составляющая, которую принято называть сметой проекта.

Смета проекта — документ, содержащий обоснование и расчет стоимости проекта (контракта), обычно на основе объемов работ проекта, требуемых ресурсов и цен.

Одним из способов, позволяющих управлять затратами проекта, является использование структуры счетов затрат (планов счетов). Для выполнения работ требуются ресурсы, которые могут выражаться как в труде рабочих, материалах, оборудовании, так и в виде позиций денежных затрат, когда нет необходимости или возможности знать, какие конкретно ресурсы их составляют. На стадии формирования бюджета работы все ресурсы, привлекаемые для ее выполнения, списываются на различные статьи затрат.

Так как структура счетов затрат разрабатывается по принципам декомпозиции, то путем агрегирования информации со счетов нижних уровней структуры можно получить данные о затратах на требуемом уровне детализации, вплоть до верхнего, характеризующего бюджет проекта.

При выполнении работ проекта фактическая информация о затратах также учитывается на соответствующих счетах затрат, что позволяет на соответствующих уровнях детализации проводить сравнение запланированных затрат (бюджетных) с фактическими.

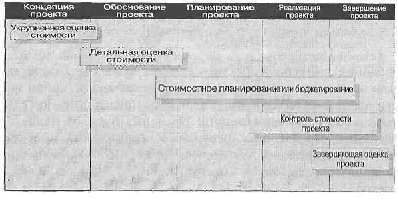

Управление стоимостью осуществляется на протяжении всего жизненного цикла проекта, при этом, естественно, процессы управления реализуются по-разному на различных этапах проектного цикла. Это находит отражение в современной концепции управления стоимостью проекта — управления стоимостью на протяжении проекта (life-cycle costing — LCC) (рис.1).

Рис.1. Управление стоимостью на протяжении жизненного цикла проекта

Представленная концепция будет описана по мере рассмотрения процессов, составляющих управление стоимостью, особенно процесса оценки стоимости проекта, так как этот процесс является основным как для бюджетирования и контроля, так и для функции управления стоимостью в целом.

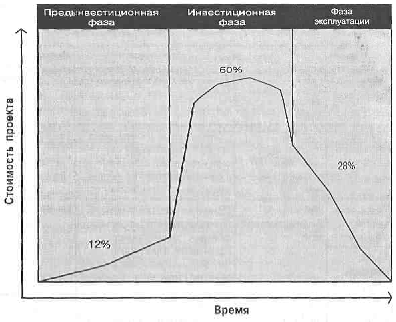

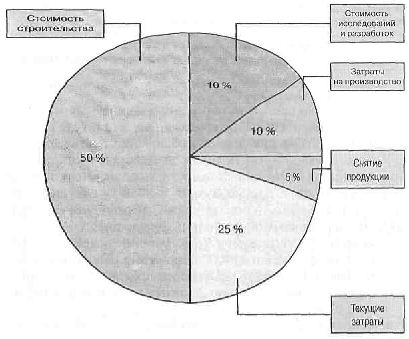

Распределение стоимости проекта в течение его жизненного цикла неравномерно и обычно имеет структур у, представленную на рисунке 2. Как видно, основная часть стоимости возникает на фазе реализации проекта.

Но следует отметить, что основные решения, обусловливающие показатели стоимости проекта, принимаются на предынвестиционной фазе проекта. Таким образом, возможность управления стоимостью проекта также распределяется неравномерно на протяжении всего его жизненного цикла.

Рис. 2. Распределение стоимости проекта в течение его жизненного цикла

1.2 Оценка стоимости проекта

В зависимости от этапа жизненного цикла проекта и целей оценки применяют различные виды и методы оценки стоимости проекта. Исходя из целей оценок, разной бывает и точность таких оценок.

Виды оценок стоимости проекта:

- Предварительная (оценка жизнеспособности, реализуемости проекта);

- Факторная (укрупненный расчет стоимости, предварительная смета);

- Приближенная (сметно-финансовый расчет);

- Окончательная (сметная документация).

Чтобы оценить стоимость проекта, требуется знать стоимость составляющих проект ресурсов, время выполнения работ и стоимость этих работ. Таким образом, оценка стоимости начинается с определения структуры ресурсов и работ проекта. Данные задачи решаются в рамках планирования проекта, а в модуль оценки стоимости должны поступать результаты выполнения этого процесса.

Стоимость проекта определяется ресурсами, необходимыми для выполнения работ, в том числе:

- оборудование (покупка, взятие в аренду, лизинг);

- приспособления, устройства и производственные мощности;

- рабочий труд (штатные сотрудники, нанятые по контракту);

- расходные товары (канцелярские принадлежности и т. д.);

- материалы;

- обучение, семинары, конференции;

- субконтракты;

- перевозки и т. д.

Все затраты можно классифицировать как:

- прямые и накладные расходы;

- повторяющиеся и единовременные. Например, ежемесячные платежи за использование производственных мощностей повторяющиеся затраты, закупка комплекта оборудования — единовременые затраты;

- постоянные и переменные по признаку зависимости от объема работ;

- плату за сверхурочное рабочее время.

Структура стоимости проекта в разрезе статей затрат обычно базируется на структуре плана счетов проекта, представляющего собой декомпозицию затрат от самого верхнего уровня стоимости всего проекта до нижнего уровня стоимости одной единицы ресурсов. Для конкретного проекта выбирается свой план счетов или семейство таковых. В качестве базовых вариантов могут использоваться российские бухгалтерские планы счетов, международные бухгалтерские планы счетов, планы счетов управленческого учета.

Техника оценки затрат проекта состоит из 13 шагов. Они могут различаться в зависимости от проекта и включают в общем случае следующие:

1.Определение потребностей работы в ресурсах.

2.Разработку сетевой модели.

3.Разработку структуры разбиения работ .

4.Оценку затрат в разрезе структуры разбиения работ.

5.Обсуждение СРР (структура разбиения работ) с каждым из функциональных управляющих.

6.Выработку основного направления действий.

7.Оценку затрат для каждого элемента СРР.

8.Согласование базовых затрат с высшим уровнем управления

9.Обсуждение с функциональными управляющими потребности в персонале.

10. Разработку схемы линейной ответственности.

11. Разработку детальных графиков.

12. Формирование суммарного отчета по затратам.

13. Включение результатов оценки затрат в документы проекта.

Оценка стоимости проекта по сути является оценкой всех затрат, необходимых для успешной и полной реализации проекта. Эти затраты могут иметь различные представления, окрашенные различными экономическими смыслами. При этом различия между такими представлениями подчас бывают весьма тонкими.

Различают три вида затрат:

- обязательства;

- бюджетные затраты (сметная стоимость работ, распределенная во времени);

- фактические затраты (отток денежной наличности).

Обязательства возникают, например, при заказе каких-либо товаров или услуг заблаговременно до момента их использования в проекте. В результате выставляются счета, оплата по которым может производиться либо в момент готовности товаров к поставке, либо в момент его получения, либо согласно принятой в организации политики оплат. В любом случае при заказе бюджет уменьшается на сумму этого заказа. В ряде случаев она не учитывается до момента получения счета, что некорректно отражает текущее состояние бюджета. В связи с этим возникает потребность в системе планирования и учета обязательств проекта. Кроме выполнения своих основных функций, данная система позволит прогнозировать будущие выплаты.

Бюджетные затраты характеризуют расходы, планируемые при производстве работ.

Фактические затраты отражают расходы, возникающие при выполнении работ проекта, либо в момент выплаты денежных средств.

Реальное соотношение этих видов затрат зависит от нескольких факторов, включающих в себя:

- соотношение между объемами трудовых ресурсов, материалов и субконтрактов в проекте;

- политику оплаты счетов в организации;

- период поставки основного оборудования;

- график выполнения работ по субконтрактам;

- влияние графика работ на то, когда и каким образом будут списываться затраты рабочих при поставке оборудования.

Понимание разницы между описанными «выражениями» затрат позволит эффективно управлять общими расходами проекта.

Исходя из структуры жизненного цикла проекта, его стоимость включает в себя следующие составляющие:

♦ стоимость исследований и разработок: проведение предынвестиционных исследований, анализ затрат и выгод, системный анализ, детальное проектирование и разработка опытных образцов продукции, предварительная оценка продукции проекта, разработка проектной и другой документации на продукцию;

♦ затраты на производство: производство, сборка и тестирование продукции проекта, поддержание производственных мощностей, материально-техническое обеспечение, обучение персонала и пр.;

♦ затраты на строительство: производственные и административные помещения (строительство новых или реконструкция старых);

♦ текущие затраты: заработная плата, материалы и полуфабрикаты, транспортировка, управление информацией, контроль качества и пр.;

♦ снятие продукции с производства: затраты на переоборудование производственных мощностей, утилизация остатков.

1.3 Бюджетирование проекта

Под бюджетированием понимается определение стоимостных значений выполняемых в рамках проекта работ и проекта в целом, процесс формирования бюджета проекта, содержащего установленное (утвержденное) распределение затрат по видам работ, статьям затрат, по времени выполнения работ, по центрам затрат или по иной структуре. Структура бюджета определяется планом счетов стоимостного учета конкретного проекта. Бюджет может быть сформирован как в рамках традиционного бухгалтерского плана счетов, так и с использованием специально разработанного плана счетов управленческого учета. Практика показывает, что в большинстве случаев бухгалтерского плана счетов бывает недостаточно. Для каждого конкретного проекта требуется учет определенной специфики с точки зрения управления стоимостью, поэтому каждый проект должен иметь свой уникальный план счетов, но который базируется на установившихся показателях управленческого учета.

Бюджетирование является планированием стоимости, т. е. определением плана затрат: когда, сколько и за что будут выплачиваться денежные средства.

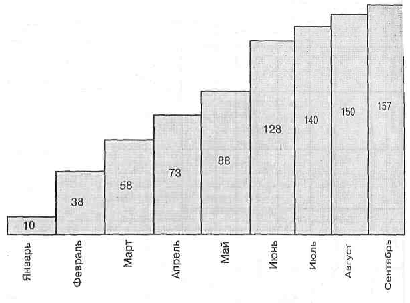

Бюджет может составляться в виде:

1) календарных план-графиков затрат,

2) матрицы распределения расходов,

3) столбчатых диаграмм затрат,

4) столбчатых диаграмм кумулятивных (нарастающим итогом) затрат (рис. 3.),

Рис. 3. Столбчатая диаграмма кумулятивных затрат

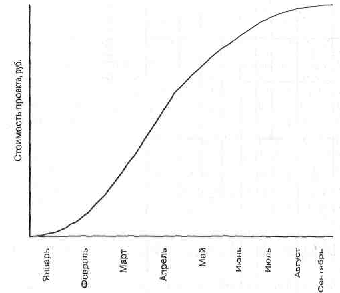

5) линейных диаграмм распределенных во времени кумулятивных затрат (рис. 4),

Рис.4. Линейная диаграмма распределенных во времени кумулятивных затрат

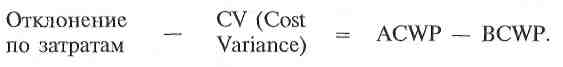

6) круговых диаграмм структуры расходов (рис. 5) и пр.

Рис. 5. Круговая диаграмма структуры расходов

Форма представления бюджетов зависит от:

- потребителя документа;

- цели создания документа;

- сложившихся стандартов;

- интересующей информации.

В зависимости от стадии жизненного цикла проекта бюджеты могут быть:

- предварительными (оценочными);

- утвержденными (официальными);

- текущими (корректируемыми);

- фактическими.

После проведения технико-экономических исследований составляются предварительные бюджеты, которые носят в большей степени оценочный, нежели директивный характер. Такие бюджеты подвергаются согласованию со всеми заинтересованными лицами и в конечном итоге утверждаются руководителем проекта или другим лицом, принимающим решение. После того, как бюджет обрел официальный статус, он становится эталоном, по отношению к которому происходит сравнение фактических результатов.

В ходе реализации проекта возникают отклонения от ранее запланированных показателей, что должно своевременно отражаться в текущих бюджетах. И по завершении всех работ в качестве итогового документа создается фактический бюджет, в котором отражаются реальные цифры.

Особого внимания заслуживают сметы, представляющие собой бюджеты расходов. Сметная документация является важной составляющей бюджетной документации в крупных инвестиционных проекта.

1.4 Методы контроля стоимости проекта

Контроль стоимости проекта возникает из-за влияния факторов, обусловливающих отклонения от ранее запланированного бюджета, и направлен на управление изменениями в стоимости проекта с целью снижения отрицательных аспектов и увеличения позитивных последствий изменения стоимости проекта. Контроль стоимости проекта включает:

- мониторинг стоимостных показателей реализации проекта с целью обнаружения отклонений от бюджета;

- управление изменениями в бюджете с целью обеспечения выполнения бюджета;

- предотвращение ранее запланированных ошибочных решений;

- информирование всех заинтересованных лиц о ходе выполнения проекта с точки зрения соблюдения бюджета.

Контроль стоимости проекта имеет две составляющие: учетную, т. е. оценку фактической стоимости выполненных работ и затраченных ресурсов, и прогнозную, т. е. оценку будущей стоимости проекта. Базовыми показателями, используемыми при контроле стоимости проекта, являются следующие:

- необходимо для завершения (НДЗ): устанавливается оценка затрат, которые предстоят для завершения работы или проекта. Оценка НДЗ является наилучшей текущей оценкой того, сколько надо дополнительно вложить на данный момент, чтобы завершить работу;

- расчетная стоимость (PC): наилучшая оценка общей стоимости, которую будет иметь работа или проект при завершении. Расчетная стоимость вычисляется как сумма фактических затрат на текущую дату и НДС;

Существуют два основных метода контроля стоимости: традиционный метод; метод освоенного объема.

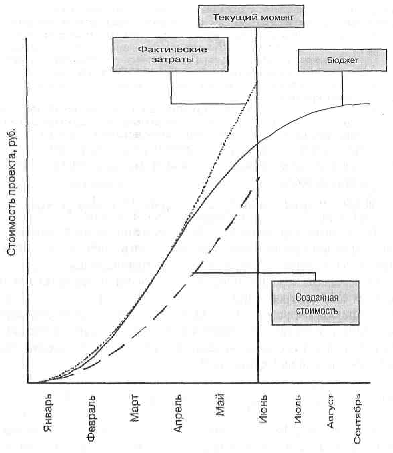

Традиционный метод контроля (рис. 6) использует следующие понятия:

Рис. 6. Отчетный график выполнения объектов

Плановые (бюджетные) затраты — BCWS (Budgeted Cost of Work Scheduled). Это бюджетная стоимость работ, запланированных в соответствии с расписанием, или количество ресурса, предполагаемые для использования к текущей дате. Текущая дата — это дата, на которую имеется фактическая информация.

Фактические затраты — ACWP (Actual Cost of Work Performed). Это стоимость фактически выполненных работ на текущую дату или количество ресурса, фактически потраченное на выполнение работ до текущей даты. Фактические затраты не зависят от плановых показателей по затратам или потреблению ресурсов.

Основной недостаток традиционного метода заключается в том, что он не учитывает, какие работы были фактически выполнены за счет потраченных денежных средств. Другими словами, он не оперирует временем или графиком выполнения работ.

Расхождение по затратам при традиционном методе рассчитывается как разница между фактическими и плановыми затратами.

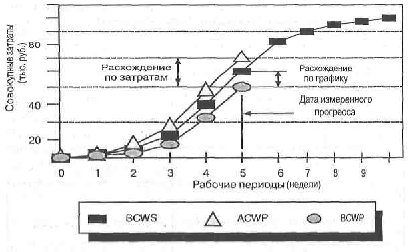

Метод освоенного объема основан на определении отношения фактических затрат к объему работ, которые должны быть выполнены к определенной дате. При этом учитывается информация по стоимости, плановому и фактическому графику работ и дается обобщенная оценка по состоянию работ на текущий момент. Выявленные тенденции используются для прогноза будущей стоимости объема работ при завершении и определении , оказывающих влияние на выполнения работ.

При освоенного объема три показателя для расхождения в графике и стоимости:

- плановые () затраты — BCWS;

- затраты — ;

- освоенный объем — (Budgeted Cost of Performed). Это плановая фактически работ или количество , запланированное на фактически объем работ к дате. объем не зависит от произведенных затрат по :

BCWP = Плановая *% использования .

Так как метод освоенного учитывает фактор , то он позволяет определить как отклонение по , так и отставание по графику работ.

Отклонение по (перерасход денежных ) представляет величину, полученную из фактической стоимости работ (ACWP) и стоимости работ (BCWP). Для , находящейся в процессе , необходимо выполнить оценку (с точки зрения ):

Отставание от графика разностью между стоимостью по графику (BCWS) и стоимостью выполненных (BCWP). Рис. 14.4.2 графическое анализа на основе .

Рис. 7. Анализ освоенного и расхождений

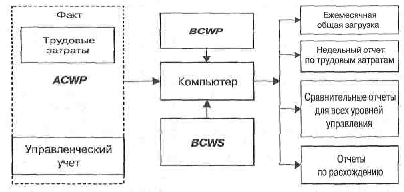

Использование анализа объема требует структуризации системы затратами по проекту и усилий по сбору и анализу . Тем не менее данный позволяет получить точную состояния дел по проекту и ее высшему руководству и в виде разнообразных (рис. 8).

Рис. 8. сбора данных и отчетов

Основные , используемые для анализа затрат по , представлены в таблице 1.

1

Стоимостные параметры проекта

|

Показатель |

или способ |

|

Плановая стоимость работ (BCWP, объем). Плановая фактически работ или количество , запланированное на фактически объем работ к дате |

= Плановая стоимость х х % ресурса |

|

Общие затраты |

Полная работы, в базовом плане |

|

стоимость (BCWS). стоимости работы, должна освоена к текущей в соответствиис базовым (стоимость работы в за период по плану) |

Общие затраты х % по плану |

|

затраты (ACWP) |

затраты по на текущую дату |

|

освоения затрат = 1 - на текущую дату плану > 1 - на дату затрачено средств, чем предусмотрено < 1 - на дату средств больше, чем |

Освоенный объем / затраты |

|

Отклонение по < 0 — перерасход средств на дату > 0 - средств на текущую |

Освоенный объем - затраты |

|

Относительное по затратам |

отношение отклонения по к запланированным по бюджету на текущую дату () |

|

Оценка до завершения |

Базируется на результатах |

|

Оценка () стоимости по завершении — полной работы, базирующаяся на результатах |

Фактические + Оценка стоимости до |

|

Индекс плана — отношение объема к бюджетной работ по плану на дату |

объем / Бюджетная |

|

Расхождение по затратам < 0 — затрат |

Бюджетные - Оценка по завершении |

|

Процент затрат, % |

Расхождение по / Бюджетные затраты |

достоинством освоенного объема возможность «раннего » (обнаружения на ранних реализации ) несоответствия фактических проекта плановым, на их основе результатов проекта (, затрат и т. д.) и принятия корректирующих воздействий, до прекращения проекта.

оценки затрат на выполнение , на основании наблюдаемых освоенного объема также и других характеристик .

Прогнозирование затрат оценку конечной проекта на информации о затратах на текущий момент .

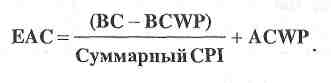

Существуют следующие оценки стоимости проекта (), при которых используются как метод оценки, так и освоенного :

- Стоимость по завершении = затраты на текущую + Оставшаяся стоимость , скорректированная с индекса освоения ;

- Стоимость по завершении = затраты на текущую + Оценка стоимости проекта ();

- Стоимость по завершении = затраты на текущую + Новая на оставшуюся часть .

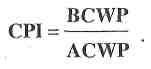

Индекс освоения (CPI) рассчитывается как освоенного к фактическим затратам:

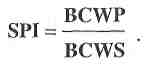

рассчитывается индекс расписания (SPI):

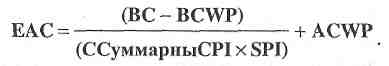

С этих оценка затрат по (прогнозировании затрат) следующим образом:

1. метод:

ЕАС = + ETC.

2.Метод освоенного :

- Пессимистическая оценка:

- оценка:

Также использоваться прогнозного отклонения проекта (variance at — VAC):

VAC=BAC - ЕАС.

В этих формулах суммарные , а не периодические или дискретные. данные о затратах в моменты времени значительно друг от друга, что в некорректно отразиться на оценке. Суммарные сглаживают эти , оставаясь при этом надежным инструментом для прогнозирования. В любом нельзя , что с какой бы точностью ни сделана оценка по , она не будет на 100% отражать результат проекта. Чем момент оценки к завершения проекта, тем разница этими двумя .

Глава 2. Оценка предприятия

2.1 Характеристика

Новомосковский завод ведет летопись из далеких годов. Назывался он жестекатальным и был стать одним из в Европе по производству проката. Но война осуществлению планов, завод на Урал в город . Возрожденный из руин и он переименован был в . В начале шестидесятых , когда встала народно-хозяйственная задача по развитию базы страны и добычи нефти и , на заводе в рекордно срок — 9 — был построен и введен в цех по производству труб диаметра. Из них построены крупные «Средняя Азия -», «Бухара —Урал» «» и другие. Затем построены еще два - по производству труб сортамента и нержавеющих для сахарной и автомобильной . Производственный завода занимает 1 840 000 кв.м., из них 460 000 кв.м. под крышей.

Научно-технический завода:

• Центральная лаборатория, 6 специализированных исследовательских и лабораторий. Активно в совершенствовании существующих в цехах и новых, контролирует процессы, ведет работу.

• Служба контроля выпускаемой продукции , инструментальными и неразрушающими .

• Центральная лаборатория и механизации, 4 специализированных лаборатории и 2 участка. Выполняет по автоматизации и механизации процессов, и изготовлению технологического и оборудования для производственных .

• Службы главного и главного с подразделениями, обеспечивающими основных и вспомогательных .

• Центральная лаборатория для контроля , оборудования и продукции с обеспечения соответствия их нормативно-технической документации и .

• Проектно-конструкторский , выполняющий работы по завода, модернизации , реконструкции зданий и , размещению на новых технологий и .

Современные технологии и , система контроля и испытаний обеспечивают поставку из углеродистых, низколегированных и марок стали по и техническим потребителей СНГ, а также по стандартам DIN, API 5L, ASTM.

материалом для производства служит листовая и рулонная, которой являются комбинаты России и : «Азовсталь», им. ( г. Мариуполь), «Запорожсталь» (), «Новолипецкий металлургический » (г. Липецк), «Череповецкий комбинат» ().

Основным материалом для эмалированной и оцинкованной служит сталь и рулонная со , позволяющими осуществлять вытяжку металла в состоянии, и оцинкованная сталь.

направления в области совершенствования производства исходя из насущных по оздоровлению завода:

• повышение продукции до уровня стандартов с целью объемов экспорта на дальнее и получения наличных средств;

• расширение производимых с целью повышения продукции завода на сбыта;

• снижение на производство путем сокращения всех видов ;

• реализация намеченных по техническому с минимальным привлечением организаций.

2.2 Характеристика

2.2 Производственный потенциал и характеристика

Цеха по производству труб:

• Стан по выпуску труб 1020 мм с толщиной стенки мм из низколегированных термообработанных и сталей методом сварки под флюса. Технология производство труб с прочностными и качественными , позволяющими их на рабочее давление 55 - для транспортировки природного и 64 атмосферы - для транспортировки в различных условиях. В результате реконструкции по переходу на сварку освоено труб на давление 75 атмосфер. используются для строительства газо- и нефтепроводов, , водопроводов, сетей, различных , в коммунальном хозяйстве и ;

• Стан «159-529» по труб от 159 до 530 мм с толщиной стенки мм из углеродистых и низколегированных стали методом сварки. и оборудование стана, неразрушающий контроль и гидравлические испытания обеспечить надежность всех типоразмеров труб. используются для сооружения газо- и , транспортировки и хранения , технологических и промышленных , водопроводов, паропроводов, различного в энергетике, строительстве, и сельском хозяйстве;

• 9 станов 20 — 76 по выпуску диаметром 20 - 80 мм с стенки 1-4 мм из нержавеющих стали методом сварки. Из них 2 стана и производят из углеродистых марок методом высокочастотной . В стадии окончания третьего . Цех постоянно работает над сортамента выпускаемых , и в ближайшее время освоено труб диаметром 114 мм. используются в машиностроении, , химической промышленности, для конструкций назначения.

• Волочильный усилием 300 кН, позволяющий нержавеющие и углеродистые электросварные методом безоправочного .

Производство товаров потребления:

• Цех эмалированной - крупнейший в , с высоким уровнем технологических процессов, почти все виды эмалированной , предназначенной для приготовления , сервировки стола, и других хозяйственных (около наименований изделий - различной вместимости и , чайники, миски, , салатники, , бидоны, тазы, ). Особенно высоким пользуются различные кухонных посуды с широкой расцветок и видами отделки. Цех имеет технологический , включающий штамповку изделий из рулона и , подготовку поверхности под , приварку , подготовку эмалевых , эмалирование, обжиг, отделку, производство , изготовление из тары, упаковку и продукции любым транспорта. Эмалированная сертифицирована в , имеет сертификат СНГ.

• Цех оцинкованной посуды в достаточно широком изделия назначения - ведра и для воды, ванны для , тазы. Ведутся по освоению видов товаров потребления, в том числе из . Цех имеет высокую механизации технологических операций по корпусов изделий.

• Цех кирпича предназначен для красного кирпича для кладки и внутренних стен, элементов зданий и . Сырьем суглинки Новомосковского и отходы углеобогащения. цеха почти обновлено, технология обжига с применением природного . Ведутся работы по качества и товарного вида.

Цех по сварочных флюсов и фритт.

• Комплекс по плавленных флюсов в составе электрических дуговых с оборудованием для грануляции, , рассева и флюсов. Выпускаются марок АН-60, , АН-26, АН-67А-1, -45, осваивается флюса марки -68. Флюсы применяются как для нужд, так и поставляются на предприятия, в , на Харцызский трубный и металлургические заводы.

• по производству плавленных и керамических в составе б пламенных печей с оборудованием для , рассева и упаковки производства. выпуск фритт двадцати наименований (), которые по качеству не зарубежным.

С целью качества труб и требований на уровне современных на ПМК-7 постоянно планомерные работы по совершенствованию . К этим работам ведущие институты: (г. Москва), ВНИИСТ (г. ), ИЭС им. Патона (г. ), ГТИ (г. Днепропетровск), и др.

К настоящему выполнены следующие :

- произведена реконструкция 1020, в которой трубы из одного листа с продольным швом ранее труб из двух с двумя продольными ;

- внедрен полный неразрушающего сварных швов по , предусмотренной современными : автоматический ультразвуковой, , ручной , рентгентелевизионный контроль , отремонтированных сваркой;

- для труб используется , прошедший ультразвуковой контроль по плоскости листа, того, после и гидроиспытания производится ультразвуковой сплошности основного трубы на длине 60 мм;

- трехслойная продольных швов по : сплошной технологический () - внутренний рабочий - рабочий;

- системы автоматического электродов при сварке ;

- внедрен комплекс и организационных мер, повышенные требования к параметрам сварных , допускам по диаметру и корпуса , гарантию ударной металла шва.

- введен контроль концов металла с целью исключения на концах труб под кольцевых швов как , так и монтажного;

- технология сварки швов, позволяющая их механические свойства и вязкость шва и околошовной зоны.

перечисленных и ряда работ позволило:

- трубы 1020 мм производства -7 для нефтепроводов на давление до 6,3 МПа и на давление до 7,4 МПа с коэффициентом по материалу 1,34;

- требования к качеству на уровне последних заказчиков (в частности, в нормативных Газпрома СП-101-34-96 и АК "" СП-34-101-96), сертифицировать в системе API и организовать их по стандартам API 5L, DIN.

дальнейших работ в повышения качества диаметром 1020 мм являются: сортамента труб по (трубы диаметром 914, 920, 967, мм), освоение производства с антикоррозионными , освоение новых стали (типа Х65 по API 5L), освоение производства длиной до 18 м, производства труб с требованиями повышенной надежности и труб для нужд.

2.3 трубных рынков

Федерация

В 2008 г. стальных труб РФ в увеличилось на 3%. рост был достигнут в сварных труб диаметра, котельных , сварных общего назначения и труб. При этом снижение потребления в сварных труб, холоднодеформированных общего назначения, труб, бесшовных труб и труб общего . Потребление обсадных значительно не изменилось.

В г. ожидается 5-5,3%- увеличения совокупного стальных труб в РФ до 5 980-5 990 тыс. т.

Основные : развитие - и газотранспортной инфраструктуры, и высокие цены на , развитие нефте- и отраслей, цены на металлургическое , развитие экономики в , промышленного и строительного в частности, энергетических мощностей и др.

рост ожидается в сварных трубопроводных (+10%), труб (+9%), (+6%) и обсадных труб, бесшовных труб Остальные сегменты расти меньшими . При этом снижение только в подшипниковых труб

В нефтегазовом секторе благоприятная с точки внешних , однако внутренние оказывают определенное влияние, несколько инвестирование компаниями в развитие ресурсной базы. для нефтегазовых компаний РФ в г. останутся на 2008 г.

Украина

г. был очень непростым для потребителей стального , в том числе для труб - сказался шок от ценового роста в 1-м (основным локомотивом цен стал спрос со стороны ). В целом это оказало влияние на потребление труб во стабильно развивающихся и странах. Исключением лишь регионы с реализацией инфраструктурных проектов (в очередь Китай и Восток).

В 2009 г. ситуация быть более , что в условиях некоторого и стабилизации цен на энергоресурсы ожидать рынков труб назначения, труб для и энергетического машиностроения, для трубопроводов назначения. В то же время прогноз цен на нефть и газ ожидать высокой активности компаний и, как следствие, потребления нарезных (, обсадных и бурильных) в мире.

В 2008 г. потребление труб в Украине в снизилось на 3%. Снижение практически видов труб. В отношении к 2007 г. в степени снизилось насосно-компрессорных, труб и холоднодеформированных общего назначения. же коснулся только сварных среднего диаметра, и обсадных труб.

В г. ожидается увеличения в Украине труб на 3,3-4% до тыс. т, т.е. восстановления потребления до 2007 г. или немногим .

Основные : стабилизация цен на металлургическое и энергоносители, развитие в целом, промышленного и сектора в , развитие трубопроводной , восстановление энергетических и др.

При этом наибольшее потребления в сегментах сварных труб (+25%), труб (+10%), труб назначения (+6%), труб общего (+5%), сварных общего (+5%), обсадных (+5%), насосно-сорных труб бесшовных труб (+3%). В то же , ожидается снижение сварных труб диаметра и подшипниковых труб

Прочие страны СНГ

В г. потребление стальных в прочих СНГ в целом увеличилось на 8%. Наибольшую положительную показали рынки , Казахстана и . Отрицательную динамику рынки Азербайджана и . Если рассматривать прочих СНГ с точки зрения сегментов, то наибольшее в 2008 г. показали сварных труб, котельных , бесшовных трубопроводных , холоднодеформированных труб назначения, труб, бесшовных общего назначения и труб общего . Прочие были относительно .

В 2009 г. ожидается потребления стальных в прочих СНГ в целом на 13% до 1 320 тыс. т.

Основные : развитие нефте- и инфраструктуры, стабильные и иены на , развитие нефте- и отраслей, стабильные на металлургическое сырье, строительные , восстановление энергетических и др.

Наибольшее увеличение ожидается на рынках (+27%), (+21%). Сразу отметить, что столь темпы роста в этих обусловлены главным реализацией крупных трубопроводных проектов. ожидается потребления на рынках (+7%) и Беларуси Снижение потребления только в (-2%). С точки видов труб, увеличение потребления на прочих СНГ ожидается в сегментах труб большого (+25%), котельных (+23%), трубопроводных труб сварных труб назначения (+8%), труб насосно-компрессорных(+6%) и обсадных труб. При этом снижение потребления в холоднодеформированных общего назначения на

Другие регионы

В 2009 г. ожидается положительной глобального потребления труб на уровне Наибольшими темпами вырастет в Азии, в первую - в Китае и странах, от землетрясения в Индийском (+10-12%), на Востоке (+6-8%) и в Америке (+5-7%). в других регионах, которых Америка, Европа и увеличится меньше

С продуктовой точки наиболее будут трубы для нефти и газа (в с благоприятной ценовой ), а также общего назначения (в с возрастающими потребностями отрасли для реализации гражданских и проектов). Основные : развитие экономик, цен на металлургическое сырье и .

2.4 Анализ потенциала объекта

Основные показатели деятельности предприятия в таблице 1.

1

Показатели производственно-хозяйственной ОАО «ПМК-7» за 2006- г.г.

|

Показатели |

2006 |

2008 |

2008 к 2006 |

|

|

производства продукции, т |

153 003 |

160 824 |

168 025 |

|

|

в т.ч. |

||||

|

Трубы большого |

51 098 |

16 937 |

25 731 |

0,504 |

|

нефтепроводные |

71 511 |

90 677 |

74 582 |

1,043 |

|

тонкостенные нержавеющие |

- |

159 |

176 |

- |

|

углеродистые |

30 394 |

53 051 |

67 536 |

2,222 |

|

продукция в ценах, тыс. руб. |

271 738 |

280 968 |

254 915 |

0,938 |

|

продукция в сопоставимых , тыс. руб. |

258 201 |

254 768 |

263 719 |

1,021 |

|

Себестоимость , тыс. руб. |

228 281 |

248 688 |

245 015 |

1,073 |

|

продукции, руб./т |

1546 |

1458 |

0,98 |

|

|

прибыль, тыс. руб. |

46 922 |

53 809 |

149,3 |

|

|

Среднегодовая основных фондов, тыс. руб. |

292 646 |

282 501 |

279 439 |

|

|

Среднесписочная численность , чел. |

4783 |

4 593 |

4 582 |

0,958 |

|

в т.ч. персонала |

3 990 |

4 071 |

0,998 |

|

|

Среднемесячная плата ППП, руб. |

12008,2 |

15120,2 |

1,259 |

|

|

труда, . |

37,5 |

40,3 |

41,3 |

1,101 |

|

Фондоотдача, . |

0,88 |

0,90 |

0,94 |

1,068 |

|

Затраты на 1 руб. продукции, коп. |

84,01 |

96,12 |

||

|

Рентабельность товарной , % |

16,0 |

11,5 |

3,9 |

0,244 |

В 2008 предприятие работало эффективно по с 2006 годом, о чем рост объемов , снижение затрат на одной готовой продукции, фондоотдачи и производительности персонала. Снижение продукции и затрат на 1руб. продукции обусловлен цен на готовую продукцию.

финансового и платежеспособности предприятия в таблице 2.

Таблица 2

финансового состояния и ОАО «ПМК-7» за -2008 г.г.

|

Показатели |

2006 г. |

2007 г. |

г. |

|

|

Коэффициент автономии |

не 0,5 |

0,634 |

0,842 |

|

|

Коэффициент |

0,4-0,6 |

-0,142 |

0,203 |

|

|

Коэффициент ликвидности |

1 |

0,406 |

0,776 |

|

|

Коэффициент абсолютной |

более 0,25-0,35 |

0,004 |

||

|

Коэффициент покрытия |

2+2,5 |

0,709 |

2,255 |

Данные, в таблице, о стабилизации финансового предприятия и улучшении его .

Исходя из данных можно вывод об имеющемся и финансовом потенциале у .

Анализ персонала проведем, следующие качественные :

- структура персонала по (рис.9)

Рис.9 Структура по полу

- Во состав персонала (.10)

Рис.10 Структура по возрасту

Исходя из гистограммы, определить, что средний персонала составляет 39 лет, т.е. организации в основном довольно , с приличным трудовым люди.

- Структура по стажу (рис.11)

.11 Структура по стажу

- Уровень персонала (рис.12)

.12 Структура персонала по образования

вышеприведенные данные, составить “усредненный” работника ОАО «ПМК-7» : это , возраст 39 лет, со средним профессиональным , со стажем работы 17 лет.

В управлении персоналом ОАО «-7» применяются группы методов:

- - организационные методы :

- Регулирование взаимоотношений посредством о структурных подразделениях и инструкций,

- Использование мотивации (издание , отдача , указаний) при управлении деятельностью предприятия.

- методы управления:

- стимулирование работников: премиальные по труда, использование для категорий работников формы труда.

- Социально-психологические управления:

- Развитие у чувства принадлежности к с помощью стандартов обслуживания, использования логотипов , обеспечения сотрудников рабочей и т.п.

- Стимулирование труда посредством гарантированного социальных гарантий ( листы, пособий и т.п.), организации праздников для сотрудников и их .

Основной акцент в стимулирования сделан на материальные стимулирования. В соответствии с РФ предприятие самостоятельно вид, системы труда, размеры ставок и должностных , а также формы поощрения. правила оплаты и премирования закреплены об оплате труда ОАО «ПМК-7» приказом Директора АО. Все принимаемые на работу в обязательном порядке с данным .

Общество ведет гарантирования стабильности оплаты труда: гарантированный минимальный размер труда, о введении и изменении установленных оплаты работники извещаются не , чем за 2 месяца.

Предприятие оплату труда как средство добросовестной работы. заработки работников их личным трудовым , качеством , результатами производственно-хозяйственной фирмы и максимальным не ограничиваются. В качестве используется система оплаты .

Заработная плата складывается из:

- должностного ,

- доплат,

Заработная плата в сроки: 5 числа месяца.

Тарифная заработной формируется следующим :

- Должностные оклады , инженерно-техническим работникам, и служащим директором предприятия на штатного расписания в с должностью и квалификацией .

- При оплате рабочих применяется:

- оплата, согласно , утвержденных в штатном , размер зависит от сложности работы и тарифных ;

- сдельная оплата за фактически работу.

К должностным работников предприятия следующие доплаты:

- за вредные и условия труда - в и порядке, предусмотренных о труде;

- доплата за профессий (), расширение зоны , увеличение объема работ в размере, по соглашению администрацией и работником;

- за работу в вечерние и часы - в размерах и , предусмотренных о труде;

- доплата за бригадой;

- доплата за работу;

- доплата за и праздничные дни.

размеры доплат администрацией предприятия в от конкретных условий ( тяжести и воздействия неблагоприятных , объема работы, ее для фирмы, уровня работника и др.)

работников осуществляется и имеет своей поощрение за качественное и выполнение обязанностей, инициативности и в труде. Показателем является выполнение месячных по выпуску продукции в показателях и ее реализации для сбыта. Основным начисления работникам является выполнение трудовых и обязанностей, предусмотренных о труде, внутреннего распорядка, инструкциями и техническими , своевременное выполнение по охране среды.

Размер составляет:

- для рабочих - 80% от и сдельного заработка;

- для ИТР и - 80% должностного ;

- для руководителей высшего управления - до 100% оклада, согласно договорам.

могут быть или частично лишены в следующих случаях:

- или ненадлежащего трудовых обязанностей, должностными или техническими ;

- совершение дисциплинарного ;

- причинение ущерба предприятия или вреда его деловой ;

- нарушение технологической ;

- выпуск продукции;

- нарушение техники безопасности и труда, а также противопожарной ;

Конкретный размер премии определяется предприятия и зависят от проступка или производственного упущения а их последствий.

Работники лишаются премии в случаях:

- прогула,

- появление на в нетрезвом состоянии, а в состоянии наркотического или опьянения,

- спиртных напитков в время,

- совершения имущества общества.

или частичное премии производится за тот , в котором было упущение по работе.

анализ оплаты труда и показывает, что размер платы сотрудников поставлен в от результатов их трудовой предприятия. За каждое трудовой дисциплины и производства к применяется санкция в лишения премии или ее .

Разделение оплаты сотрудников на и премиальную часть в -2008 годах в таблице 3.

Таблица 3

фонда труда ОАО «ПМК-7» в -2008 гг.

|

Показатель |

г., тыс. руб. |

2007 г., тыс. руб. |

2008 г., тыс. руб |

|

128,1 |

134,64 |

||

|

Премиальная оплаты труда:

|

76,9 37,5% |

43% |

171,36 56% |

|

Всего |

205 |

196 |

306 |

Как из таблицы 3 доля части в 2008 увеличилась на и составила более от общей суммы работника. Это говорит о том, что часть заработной платы работнику за добросовестное и выполнение своих обязанностей.

3. Разработка направлений деятельности ОАО «ПМК-7» и их обоснование

3.1 Резюме

Настоящий предлагается к реализации в цехе №2 ОАО «ПМК-7».

цех №2 является производителем труб 159 - 530 мм и на рынке Украины монопольное положение.

предлагаемого проекта увеличение за счет роста от реализации продукции.

проекта заключается в модернизации и технологии трубоэлектросварочного №2 ОАО «ПМК-7», направленной на производства новых продукции, определенными потребительскими и востребованных на конкретных рынка.

Основной эффекта увеличение выручки от продукции на рынках дальнего зарубежья. источником является снижение на производство продукции.

предусматривается рост продаж на 100 тыс. т в год, достигается за счет потребности в трубах ряда ТЭСЦ №2 ОАО «-7» на рынках дальнего зарубежья. рост объемов приходится на 4-й год проекта.

сумма составляет 48,8 млн. руб., в том числе

• в средства - 18 млн. руб. за первые года;

• в оборотные - 30,8 млн. руб. во 2-4 годы проекта.

Для финансирования планируется либо заемные ресурсы со заемного на уровне 12 % в год, либо дополнительную эмиссию .

Для финансирования пополнения средств открыть долгосрочную линию. В проекте вариант, при котором, в варианта средств, основная долга погашается платежами на протяжении 1,5 лет. выплат части долга 0,5 года.

Срок мероприятий проекта 1,5 года с начала работ по .

Использование новой и технологии не нанесет окружающей .

Обслуживание вводимого/модернизируемого будет осуществляться персоналом (за счет персонала предприятия).

В расчетах проекта применялась дисконтирования, равная 16%, определена с рисков проекта.

3.2 трубоэлектросварочного цеха № 2

производственное оборудование №2 - стан токами высокой «159-529».

Цех производит электросварные общего для трубопроводов 159-530 мм.

Производственная ТЭСЦ № 2 составляет тыс. тонн в год. Производственный состоит из операций:

1. Входной качества рулонной .

2. Размотка и правка .

3. Обрезка и переднего концов .

4. Стыкосварка.

5. Удаления .

6. Накопление листа в .

7. Обрезка кромок полосы.

8. тела трубы.

9. токами высокой , контроль сварки.

10. Удаление и внутреннего грата.

11. и правка труб.

12. контроль шва.

13. трубы.

14. Нагрев для нормализации в проходной печи.

15. Охлаждение .

16. Торцовка и фаски.

17. Гидроиспытания .

18. Визуальный контроль, испытания.

19. Пакетирование, , складирование.

В настоящий момент цех имеет как сильные места, такие как широкий сортамент по наружному диаметру, длина до 18 м, большой потенциал (всего несколько станов по региону), резерв производительности, конкурентоспособная цена закупаемого штрипса, так и слабые места - ограниченный сортамент по толщине стенки, низкая загрузка производства, покупной штрипс в рулонах (около 80% стоимости прямых затрат), проблемы малого веса и низкого качества отечественных рулонов.

Электросварной стан

Сильные места: рациональное расположение и хорошее состояние оборудования стана, отжиг по телу трубы, квалифицированная рабочая сила, низкая стоимость передела.

Слабые места: отсутствует аппарат продольной резки, отсутствует обработка кромки штрипса, отсутствует приемлемая система направления штрипса тонких толщин, возможность производства труб с более толстыми стенками ограничена накопителями шахтного типа, ненадежная система снятия внутреннего грата в линии стана, система местного ультразвукового и неразрушающего контроля для инспекции шва, отсутствие возможности отжига шва - необходимость выполнения отжига по всей длине трубы в газовых туннельных печах, порезка трубы электрическим сопротивлением.

Сдерживающие факторы на участке отделки труб:

- отсутствие неразрушающего контроля по телу трубы в линии отделки (для повышения качества продукции);

- низкое давление при гидроиспытаниях, не удовлетворяющее требованиям АР1;

- недостаточная мощность систем антикоррозийного покрытия/маркировки (линия в 2002 г.);

- отсутствие мощностей для покрытия труб (3-слойное полиэтиленовое, эпоксидное, цементное).

Внедрение проекта позволит расширить производственные возможности цеха.

3.3 Общая характеристика проекта

Целью предлагаемого проекта является увеличение выручки от реализации продукции.

Задачи проекта:

> увеличение объемов продаж за счет освоения новых видов продукции;

> техническое и технологическое обеспечение производственного процесса;

> обеспечение производственного процесса сырьевыми и материальными ресурсами;

> обеспечение требуемого качества продукции;

> снижение издержек на производство продукции.

Суть проекта заключается в комплексной модернизации техники и технологии трубоэлектросварочного цеха №2 ОАО «ПМК-7», направленной на освоение производства новых видов продукции, обладающих определенными потребительскими свойствами и востребованных на конкретных сегментах рынка. Комплексная модернизация подразумевает:

- оптимизацию технологии сварки и формовки труб в линии станов за счет приобретения нового оборудования и модернизации ныне существующего;

- освоение технологии локальной термообработки труб за счет приобретения соответствующего комплекса оборудования;

- приобретение оборудования для проведения неразрушающего контроля.

Основной составляющей эффекта является увеличение выручки от реализации продукции на рынках стран дальнего зарубежья.

Дополнительными источниками эффекта являются:

- снижение удельного расхода металла за счет уменьшения образования грата сварного шва в линии станов;

- снижение расхода электроэнергии в линии станов;

- снижение издержек на проведение термообработки труб за счет применения локальной термообработки сварных швов;

- снижение удельных издержек на условно-постоянных затратах за счет увеличения объемов производства.

3.4 Техническая характеристика проекта

Проектом предусматривается комплексная модернизация техники и технологии ТЭСЦ №2 и отдельных его участков с целью освоения производства новых видов продукции. Ниже представлены предлагаемые изменения на различных участках цеха и технологических операциях производственного процесса.

Линия станов. Сварка.

Применяемая в настоящее время технология имеет следующие слабые стороны:

> технология сварки с использованием двухвалковой сварочной клети ограничивает диапазон стенок производимых труб в рамках 5-8 мм;

> существующий генератор осуществляет сварку труб с частотой 10 кГц, что позволяет выпускать трубы по стандарту АР1 5Ь только первого уровня (Р8Ы) и затрудняет производство труб из низколегированных марок стали (высокопрочных труб);

В рамках проекта планируется осуществить:

- замену существующей двухвалковой сварочной клети на пятивалковую;

- внедрение высокочастотного генератора для сварки труб частотой 220 кГц.

Новая технология сварки позволит расширить диапазон стенок от 4мм до 12,7 мм, обеспечить сварку труб из низколегированных марок сталей и труб в соответствии с требованиями Р8Ь2 стандарта АР1 5Ь.

Линия станов. Формовка.

Существующая технология не обеспечивают непрерывность процесса формовки труб, что приводит к неустойчивости процесса при производстве труб со стенками вне диапазона 5-8 мм.

В рамках проекта планируется осуществить модернизацию формовочного стана.

Использование модернизированного формовочного стана позволит осуществлять формовку всех труб в диапазоне стенок 4-12,7 мм.

Термическая обработка продукции.

Существующее оборудование позволяет производить термообработку всего тела трубы (равнозначность механических свойств по всему телу трубы обеспечивается путем объемной термической обработки), что необходимо только для 5% продукции. Данный способ имеет следующие недостатки:

> высокие затраты на термообработку;

> ограниченность видов термической обработки, возможной к выполнению на существующем оборудовании;

> невозможность сохранения первоначальных механических свойств металла при объемной термообработке труб.

В рамках проекта планируется осуществить установку комплекта оборудования, позволяющего производить локальную термическую обработку сварного шва.

Ныне существующее оборудование предполагается использовать только для труб, требующих термическую обработку всего тела трубы.

Использование в производственном процессе двух видов термообработки (локальной и объемной) обеспечит проведение термообработки всех видов труб, производимых в модернизированной линии станов.

Средства контроля и проведения испытаний. Неразрушающий контроль.

В настоящий момент в цехе отсутствует оборудование для проведения операций сдаточного контроля сварного шва основного металла и магнитопорошкового контроля торцов труб, в результате чего не обеспечивается выполнение требований зарубежных стандартов.

В рамках проекта планируется осуществить:

- внедрение оборудования сдаточного контроля продольного сварного шва и тела трубы;

- внедрение оборудования магнитопорошкового контроля торцов труб.

Реализация данных мероприятий позволит обеспечить выполнение (в части проведения неразрушающего контроля) требований следующих стандартов:

- API 5Ln.SR 17.1;

- API 5CT 9.7.2.1, п. 9.7.3.2;

-DIN EN 10208 (частично взамен DIN 1626) n.D.l, n.D.4.2;

- СНиП 2.05.06 "Магистральные трубопроводы" п.13.13.

Выбор изготовителей основного оборудования был произведен на основе изучения предложений различных поставщиков. Перечень поставщиков основного оборудования и стоимость оборудования приведена в таблице 4.

Таблица 4

Перечень поставщиков и стоимость основного оборудования

|

Наименование |

Основной поставщик |

Соисполнители |

Стоимость, тыс. руб. |

|

Комплект оборудования для локальной термообработки |

«Терматул» |

ОАО «ПМК-7», «ГТИ» |

1225 |

|

Высокочастотный генератор |

«Терматул» |

- |

2 540 |

|

Пятивалковая сварочная клеть |

«SMS MEER» |

ОАО «ПМК-7», «ГТИ» |

2 600 |

|

Формовочный стан |

«SMS MEER» |

«нкмз» |

6 705 |

|

Установка магнитопорошкового контроля торцов труб |

«ТЕХНОСЕРВИС» |

- |

200 |

|

Установка сдаточного контроля продольного сварного шва |

«НУКЕМ» |

- |

3 025 |

|

ИТОГО стоимость оборудования |

16295 |

Необходимые объемы и стоимость прочих видов работ (оборудования), необходимых для реализации проекта, определена экспертным методом специалистами ОАО «ПМК-7».

Общая сумма затрат на изготовление дополнительного и вспомогательного оборудования составляет 130 тыс. руб. Данное оборудование будет изготовляться, в основном, собственными силами завода.

Проектно-конструкторские и научно-исследовательские работы будут проводиться силами ОАО «ПМК-7». Стоимость работ составляет 865 тыс. руб.

Строительно-монтажные работы будут проводиться, в основном, за счет внутренних ресурсов предприятия с привлечением сторонних подрядчиков. Общая сумма затрат на проведение строительно-монтажных работ составляет 285 тыс. руб.

Пуско-наладочные работы проводятся изготовителями оборудования с привлечением ресурсов предприятия. Общая сумма затрат составляет 425 тыс. руб.

Суммарные инвестиции в основные средства составляют 18 млн. руб.

График ввода в эксплуатацию мощностей определен на основании сроков изготовления основного оборудования и оптимизирован с учетом минимизации простоев, вызванных реализацией проекта.

Финансирование реализации проекта планировалось на основании следующих предпосылок:

- приобретение основного оборудования:

а) при существовании каких-либо финансовых предложений со стороны поставщика - график финансирования составлялся на основании этих предложений;

б) при отсутствии финансовых предложений со стороны поставщиков платежи определены следующим образом: 30% - предоплата; 60% - безотзывной аккредитив; 10% -после ввода в эксплуатацию (аккредитив учитывается при расчете денежных потоков на момент его выставления);

- для прочих видов работ по мероприятию платежи распределены равномерно в течение периода проведения работ.

График реализации и финансирования проекта приведен в приложении 1. Суммарный срок внедрения мероприятий проекта составляет 1,5 года с момента начала работ по реализации.

Использование новой техники и технологии не нанесет ущерба окружающей среде.

3.5 Финансово-экономическое обоснование

Ввиду того, что в 2008 году произошло существенное повышение цен на штрипс, а также изменились цены реализации труб, базовыми показателями, использованными в расчетах, являются показатели, достигнутые в 1-м полугодии 2008 г.

Базовый объем производства принят на уровне 2008 года.

Исходные данные, использованные в расчетах, приведены в таблице 5.

Таблица 5

Исходные данные

|

Показатели |

Значение показателей |

|

Базовый объем производства, т |

75 000 |

|

Снижение расхода электроэнергии, кВтч/т |

5 |

|

Снижение расхода металла, кг/т |

5 |

|

Средняя стоимость электроэнергии, коп/кВтч (в 1-м полугодии 2008 г.) |

16,32 |

|

Средняя стоимость 1 т металла, руб./т (в 1-м полугодии 2008 г.) |

1123 |

|

Средняя себестоимость труб, руб./т (в 1-м полугодии 2008 г.) |

1508 |

|

Норма амортизации на новое оборудование, % в квартал |

6 |

|

Расходы по переделу, руб./т (в 1-м полугодии 2008 г.) |

182 |

Расчет увеличения прибыли от реализации и снижения удельных издержек на условно-постоянных затратах.

Результаты проведенных расчетов приведены в таблице 6.

Таблица 6

Увеличение прибыли от реализации и снижение удельных издержек на условно-постоянных затратах

|

Показатели |

Базовый период |

2010 г. (+20 тыс.т) |

2011 г. (+50 тыс.т) |

2012-2014 г.* (+100 тыс. т) |

||

|

Объем производства, тыс.т |

75 |

95 |

125 |

175 |

||

|

Себестоимость продукции, руб./т, в т.ч. |

1508 |

1479 |

1454 |

1430 |

||

|

Переменная часть, руб./т |

136 |

107 |

82 |

58 |

||

|

Постоянная часть, руб./т |

1372 |

1372 |

1372 |

1372 |

||

|

Себестоимость выпуска, тыс. руб./год, в т.ч. |

113100 |

140 540 |

181 700 |

250 300 |

||

|

Базового объема производства |

113 100 |

110 953 |

109 020 |

107 271 |

||

|

Приростного объема производства |

- |

29 587 |

72 680 |

143 029 |

||

|

Снижение себестоимости на базовом объеме производства, тыс. руб. |

2 147 |

4 080 |

5 829 |

|||

|

Цена реализации приростного объема продукции, руб./т |

- |

1829 |

1 829 |

1829 |

||

|

Прирост выручки от реализации (за счет приростного объема), тыс. руб. |

- |

36 570 |

91425 |

182 850 |

||

|

Прирост прибыли от реализации (за счет приростного объема), тыс. руб. |

- |

6 983 |

18 745 |

39 821 |

||

|

Суммарное увеличение прибыли от реализации, тыс. руб. |

- |

9130 |

22 825 |

45 650 |

||

* - ежегодно на протяжении указываемого периода

Расчет дополнительного эффекта.

Снижение затрат по статьям рассчитано следующим образом:

- снижение затрат на электроэнергию в линии станов составляет: 75 000 * 5 * 0,1632 = 61,2 тыс. руб. в год, где

75 000 - объем производства в базовом периоде, т; 5 - снижение расхода электроэнергии, кВтч/т; 0,1632 - стоимость электроэнергии, руб./кВтч

- снижение затрат на металл в линии станов составляет: 75 000 * 0,005 * 1123 = 421,1 тыс. руб. в год, где 0,005 - снижение расходного коэффициента, т/т,

1123 - средняя стоимость ленты в 1-м полугодии 2008 г., руб./т

- снижение затрат на термообработку составляет 1610 тыс. руб. в год (расчет приведен в таблице 7).

Таблица 7

Эксплуатационные затраты на термическую обработку труб до и после реализации проекта

|

Показатели |

Цена за ед. |

Расход на 1 т |

Сумма затрат, тыс. руб. |

||

|

до внедрения |

после внедрения |

||||

|

Объемная термообработка |

|||||

|

Объем обработки, т |

75 000 |

5 000 |

|||

|

Цена за ед. |

Расход |

Сумма на год |

Сумма на год |

||

|

Газ, тыс. куб.м |

318,00 |

0,074 |

1 764,9 |

117,7 |

|

|

Электроэнергия, тыс. квт.ч. |

163,20 |

0,007 |

85,7 |

5,7 |

|

|

Вода, тыс. куб.м |

206,70 |

0,003 |

46,5 |

3,1 |

|

|

Сжатый воздух, тыс. куб.м |

34,45 |

0,080 |

206,7 |

13,8 |

|

|

Прочие расходы |

1 416,7 |

763,6 |

|||

|

ИТОГО |

3 520,5 |

763,6 |

|||

|

Локальная термообработка |

|||||

|

Объем обработки, т |

- |

70 000 |

|||

|

Газ, тыс. куб.м |

318,00 |

- |

- |

- |

|

|

Электроэнергия, тыс. квт.ч. |

163,20 |

0,016 |

- |

182,8 |

|

|

Вода, тыс. куб.м |

206,70 |

0,002 |

- |

28,9 |

|

|

Сжатый воздух, тыс. куб.м |

34,45 |

- |

- |

- |

|

|

Прочие расходы |

- |

935,2 |

|||

|

ИТОГО |

- |

1 146,9 |

|||

|

ВСЕГО затрат на т/о |

3 520,5 |

1 910,5 |

|||

Для определения стоимости объемной термообработки приняты фактические расходы энергоресурсов на тонну термически обработанных труб и сложившиеся цены на энергоносители в 1-м полугодии 2008 г. В статью «Прочие расходы» входят затраты на заработную плату, сменное оборудование и инструмент, ремонт и содержание основных средств, а также амортизационные отчисления. Доля условно-постоянных расходов по статье «Прочие затраты» составляет 40%.

Расход энергетических ресурсов на проведение локальной термообработки и затраты по статье «Прочие расходы» (кроме амортизационных отчислений), определены экспертным путем специалистами завода.

Графики погашения кредита

Для финансирования проекта планируется привлечь либо заемные средства, либо осуществить дополнительную эмиссию акций. Стоимость заемных средств в условиях России составляет 11-12% в год.

В расчетах принято, что стоимость заемных средств составляет 12 %. Условия предоставления и погашения приняты на основании нижеследующих допущений.

Заемщик открывает кредитную линию на сумму, необходимую для финансирования проекта (с учетом инвестиций в основные и оборотные средства). Кредит предоставляется траншами, сумма которых определяется на основании необходимого количества денежных средств на инвестирование в конкретном временном отрезке.

Отсрочка выплаты основной части долга по траншам составляет полгода. Срок погашения транша - 1,5 года. Выплата каждого транша производится равномерными платежами. Отсрочка выплаты процентов не предусматривается.

Прирост амортизационных отчислений

Расчет суммы прироста амортизационных отчислений производился на основании графика реализации и финансирования проекта. Амортизационные отчисления на новое/модернизированное оборудования начисляются с момента ввода в эксплуатацию.

3.6 Оценка эффективности проекта

Базовая ставка дисконтирования аналогична стоимости заемного капитала и составляет 12%. Для расчетов эффективности использована откорректированная ставка дисконтирования, в которой учтены потенциальные риски проекта, а именно:

- усиление конкуренции на рынках стран дальнего зарубежья, что может привести к снижению прогнозируемых объемов продаж и цен реализации;

- возможность проведения протекционистских мер на различных рынках (антидемпинговые расследования, увеличение пошлин и т.д.);

- изменение цен на сырье (штрипс), что приведет к увеличению себестоимости готовой трубы. С учетом этих факторов риска, ставка дисконтирования составляет 16%.

При расчете денежных потоков принято, что увеличение выручки от реализации, при прочих равных условиях, приведет к увеличению налогооблагаемой прибыли. Ставка налога на прибыль принята равной 30%.

Прогнозируемый период проекта принят равным 6-ти годам. В расчетах принято, что в конце прогнозного периода происходит высвобождение суммы инвестиций в оборотные средства.

Денежные потоки, генерируемые проектом, приведены в таблице 8.

Таблица 8

Денежные потоки, генерируемые проектом, тыс. руб.

|

Денежные потоки |

2009 г. |

2010 г. |

2011 г. |

2012 г. |

2013 г. |

2014 г. |

|

Инвестиции в основные средства |

17 425 |

575 |

- |

- |

- |

- |

|

Увеличение оборотных средств |

- |

6 200 |

9 200 |

15 400 |

- |

- |

|

Совокупный эффект (за счет составляющих) |

- |

10176 |

24 917 |

47 742 |

47 742 |

47 742 |

|

Прирост амортизационных отчислений |

- |

3 470 |

3 185 |

2 815 |

2 197 |

1716 |

|

% по кредиту |

1030 |

1775 |

1242 |

1771 |

770 |

- |

|

Высвобождение оборотных средств |

- |

- |

- |

- |

- |

30 800 |

|

Суммарный денежный поток |

- 18 455 |

147 |

8 328 |

17 624 |

33 540 |

64 734 |

Таблица 9

Показатели эффективности проекта

|

Показатели эффективности |

Значения |

|

NPV, млн. руб. |

41,8 |

|

PI |

3,75 |

|

Срок окупаемости, лет |

4,0 |

|

IRR, % |

61 |

Как видно из таблицы 9 данный проект эффективен.

Заключение

Стоимость проекта является одним из основных управляемых параметров проекта и в то же время одним из главных ограничений.

Управление стоимостью (затратами) проекта включает следующие процессы:

- оценку стоимости проекта;

- бюджетирование проекта, т. е. установление целевых показателей затрат на реализацию проекта;

- контроль стоимости (затрат) проекта, постоянной оценки фактических затрат, сравнения с ранее запланированными в бюджете и выработки мероприятий корректирующего и предупреждающего характера. Основным документом, с помощью которого осуществляется управление стоимостью проекта, является бюджет. Бюджетом называется директивный документ, представляющий собой реестр планируемых расходов и доходов с распределением по статьям на соответствующий период времени. Бюджет является документом, определяющим ресурсные ограничения проекта, поэтому при управлении стоимостью на первый план выходит затратная его составляющая, которую принято называть сметой проекта.

Предложенный в данной курсовой работе проект по всем показателям является эффективным.

Список используемой литературы

- Управление инвестициями. В 2 т. / В.В. Шеремет, В.Д. Шапиро и др.-М.: Высшая школа, 2005.

- Управление проектами. Толковый англо-русский словарь-справочник / Под ред. проф. В.Д. Шапиро — М.: «Высшая школа», 2003.

- Мазур И.И., Шапиро В.Д. Управление проектами. Справочное пособие. — М.: «Высшая школа», 2007.

- Мазур И.И., Шапиро В.Д., Ольдерогге Н.Г. Управление проектами: Учебное пособие/ Под общ. Ред. И.И. Мазура. - 2-е изд. – М.: Омега-Л,2004.

- http://www.aup.ru/books/m79/

- http://www.bk-arkadia.ru/

- http://invest.permtpp.ru/

- Разработка конфигурации «Обеспечение послепродажного обслуживания» в среде 1С:Предприятие 8.3.

- Анализ и оценка средств реализации структурных методов анализа и проектирования экономической информационной системы (Use case diagram (диаграммы прецедентов))

- Формирование портфеля инновационных проектов. Методы оценки эффективности нововведений. Использование информационных технологий в инновационном менеджменте

- Понятие, виды и классификация команд (Теоретические основы формирования команды проекта)

- Роль рекламы в современном маркетинге (На примере конкретной организации) (Теоретические аспекты рекламной деятельности)

- Наличные конверсионные сделки:участники и технология торгов

- Построение организационных структур (Гегель ОСНОВЫ РАЗРАБОТКИ ротонда СТРУКТУР)

- Управленческий учет и система отчетности в организации (Сущность управленческого учета и его место в учетной системе организации)

- Бухгалтерский баланс организации: порядок составления и аналитические возможности (Теоретические аспекты бухгалтерской отчетности и баланса)

- разработка графического комплекса для московского планетария

- "Методы управления инновационными проектами"

- Менеджмент человеческих ресурсов( Определение кадровой политики, планирование и набор персонала)