Логистическая технология JIT

Содержание:

Введение

Логистика - стратегическое руководство (управление) вещественными потоками в ходе закупки, снабжения, транспортировки и сохранения использованных материалов, элементов и отделанной продукта. Представление охватывает в себе кроме того руководство надлежащими струями данных, а кроме того экономическими струями. Логистика ориентирована в оптимизацию потерь и рационализацию движения изготовления, реализована и сопутствующего обслуживания равно как в рамках одной компании, так и с целью категории компаний. В связи с особенности работы фирмы используются разнообразные логистические концепции и разнообразные разновидности логистики (покупочная, производственная, сортировочная, автотранспортная, информативная).

Одним с подобных типов считается производственная логистика, в проблемы каковой вступает предоставление высококачественного, оперативного и комплектного изготовления продукта в согласовании с домашними соглашениями, снижение производственного цикла и самооптимизация расходов в изготовление.

Задачи производственной логистики затрагивают управления вещественными струями изнутри компаний. Соучастников логистического движения в рамках производственной логистики объединяют внутрипроизводственные взаимоотношения (в различие с соучастников покупочного и сортировочного логистических действий, сопряженных товарно-валютными взаимоотношениями). Финансовое течение в собственной дороге с изначального ключа материала вплоть до окончательного покупателя протекает несколько производственных звеньев. Руководство вещественным градом в данном стадии обладает собственную специфику и по этой причине вынашивает наименование производственной логистики. Подобным способом, основная цель производственной логистики – руководство вещественным градом. Производственная логистика предполагает около собою использование строя логистических концепций. В наше время период в обществе создано и применяется большое число разных логистических концепций. Сознательно из числа их возможно отметить агентов двух разных видов – концепции «тянущих» и «толкающих» концепций. Наиболее популярной из числа «тащащих» концепций считается теория «точно в срок» (just-in-time, JIT), о которой и выйдет разговор пониже.

В завершающее период общее интерес заинтересовала концепция вещественного обеспечения, именуемая концепцией «четко-в-период» (JIT-концепцией). Just-in-time - теория управления индустриальными бизнесменами, созданная японскими автомобилестроителями, на сегодняшний день обширно применятся в абсолютно всем обществе. Аспект «четко в период» был изобретен в японской авто фирмы Тойота. Его создатель - Тайиши Оно и ряд его сотрудников. Наименование этой концепции ряд позднее предоставили америкосы, попытавшиеся кроме того применять установленный аспект в автомобилестроении. Она по праву признана одной с более результативных в обществе. Основные изготовители в наиболее разных секторах экономики стремительно осваивают компоненты JIT, доходя существенных итогов в уменьшении расходов и увеличении быстроты реагирования в меняющиеся условия торга.

Актуальность этой проблемы заключается в этом, то что, невзирая в интернациональную популярность этого способа, вплоть до этих времен имеется большое число его трактовок, при этом трактовки данные нередко неверные. Больше в целом базу способа устанавливают равно как службу компании в отсутствии базы и резервов; покупки и изготовление исполняются четко и своевременно, руководство – согласно концепции Логистика, либо «деятельность с колес». Все без исключения перечисленное выше, бесспорно, правильно, если я рассказываем о концепции JIT. Но, данное расследования использования способа, а никак не непосредственно способ. Все без исключения данные итоги выходят практически автоматом, в случае если организация приступает создавать собственные движения согласно принципу JIT.

Терминологический лексикон ELA устанавливает теорию "четко в срок" таким образом - данной аспект с целью свершения преуспевания, базирующийся в поочередном устранении издержек (около утратами понимаются всевозможные воздействия, никак не прибавляющие цены к провианту). Это кроме того поставка использованных материалов в нужное период и необходимое роль.

В русском представлении концепция «Четко в период» - производственная идеология, нацеленная в постоянное усовершенствование и основанное в комплексном устранении в целом лишнего, т.е. в целом этого, то что проводит к увеличению цены продукта, никак не увеличивая присутствие данном её узкопотребительскую цена. В ограниченном значении - доставка необходимых использованных материалов в необходимое роль в необходимое период, то что подразумевает значительную уровень синхронизации производственных действий.

И в том числе и данные установления никак не довольно подробно дают возможность осознать сущности концепции Just-in-time, по этой причине мишенью этой многокурсовой деятельность считается изучение концепции Just-in-time и её осуществлении в производственном компании. Данная задача станет разрешена с помощью постановления последующих проблем: установления нахождения концепции и её ключевых основ, раскрытия недочетов и положительных сторон концепции JIT, отображения микрологистических концепций, основанных в JIT, и условий их использования в изготовлении, установление вероятных направленностей формирования концепции, а таким образом ведь упоминание трудности введения концепции JIT в русском изготовлении. Так как, невзирая в существенные различия среди японской коллективной цивилизацией и взаимоотношением к существования в Российской федерации, ключевые основы JIT имеют все шансы и обязаны применяться в отечественных фирмах, какие медлительно, однако правильно покоряют жесткие воззрению в интернациональном торге.

Производство just-in-time. JIT что это такое? С целью абсолютного осмысления JIT необходимо хорошо представлять себе его главную логику. В отсутствии концептуальной концепции исследование JIT преобразуется в невразумительное большое число способов, акронимов и аналогичностей с осушением речек. Данная курсовая деятельность приурочена к в главную очередность философии и основным основам JIT. Её задача - сформировать основа, в коем возможно начинать к последующему, наиболее подробному исследованию JIT и его итогов.

Почему изготовление «четко в период» (JIT) порождает такого рода заинтересованность? В главную очередность из-за преуспевания японских изготовителей. JIT ясно показал вероятность синхронного усовершенствования свойства, уменьшения расходов и снижения сроков поставки. По этой причине японские изготовители и достигли преобладающего утверждения в всемирных базарах многочисленных продуктов, включая с электробытовой электроники и завершая машинами.

О гармоничности трудящегося согласно основам JIT компании прописано достаточно. Но для того чтобы достигнуть такого рода несложности и согласия, необходимо проделать путь посредством непростой и интенсивный процедура, при этом возможности в результат в немой никак не таким образом значительны. Введение JIT связано с конкретным риском, но в случае преуспевания компания приобретет приличную вознаграждение в варианте конкурентноспособного достоинства. В отдельных базарах подбора почти никак не остается: результативность расклада JIT совершила его неотъемлемым орудием конкурентноспособной войн. В нынешних обстоятельствах всемирной конкурентной борьбы представление JIT весьма немаловажно с целью принятия грамотных заключений о компании изготовления. Подспорьем с целью данного осмысления явится эта публикация, а ещё конкретнее - исследование основной философии JIT.

Ряд фирм, в количестве одной существовала Тойта, в 1970-е года употребили года в исследование концепции "четко в срок" (just in time) либо JIT, иное наименование «четко своевременно». Данные способы стали до такой степени результативными, то что все без исключения большие компании в наше время период в этой либо другой уровня применяют компоненты данного расклада. Классический аспект к компании деятельность подразумевает, то что резервы - данное значимый компонент целой концепции, обеспечивающий недостаток перебоев присутствие исполнении действий. MRP уменьшает размер резервов, применяя главной план подобным способом, для того чтобы гарантировать наиболее родственное соотношение среди поставками использованных материалов и спросом в их, присутствие данном определенный страховой резерв все без исключения ведь имеется в инцидент неожиданных трудностей. Несомненно, то что нежели ранее станет гарантирована уровень соотношения среди поставками и спросом, этим минимальный резерв нам понадобится. В случае если нам получится в абсолютной грани ликвидировать расхождение среди поставками и спросом, нам в целом никак не необходимы станут резервы. В данном базируется деятельность "четко в срок".

Актуальность проблемы этой многокурсовой деятельность в этом, то что имеется большое число трактовок этого способа. Больше в целом в базу способа устанавливают равно как службу компании в отсутствии базы и резервов; покупки и изготовление исполняются четко и своевременно, руководство согласно концепции KANBAN, либо «деятельность с колес»

Глава 1. Теоретические основы логистической концепции JIT

1.1.Содержание концепции JIT

С целью абсолютного понимания концепции JIT необходимо хорошо демонстрировать себя его главную логику. В отсутствии концептуальной концепции исследования JIT преобразуется в невразумительное большое число способов, основ и подсистем. В данной руководителю станет основано основа, в коем возможно существовало бы начинать к последующему, наиболее подробному исследованию концепции JIT и её итогов.

Логистическая теория JIT считается до такой степени известной в нынешнем обществе в взаимосвязи с этим, то что в отдельных торга использование данной концепции считается неотъемлемым орудием конкурентноспособной войн. В нынешних обстоятельствах всемирной конкурентной борьбы представление JIT весьма немаловажно с целью принятия грамотных заключений о компании изготовления.

Производственная концепция Just-in-Time включает любой подход производственного хода, с исследования вплоть до реализации продукта и послепродажного сервиса. Данная идеология старается к формированию концепции, что хорошо действует с наименьшим степенью вещественных резервов, наименьшим местом и наименьшим делопроизводством. Данное обязана являться концепция, что никак не поддается перебоям и патологиям и считается эластичной (в этом, то что относится перемен перечня продуктов и размера изготовления). Окончательная задача заключается в этом, для того чтобы приобрести выровненную концепцию с гладким и стремительным градом использованных материалов посредством концепцию. Немаловажную значимость в функционировании такого рода концепции представляет надзор свойства.

В концепциях JIT, свойство «встроено» равно как в продукт, таким образом и в промышленный процедура. Фирмы, какие применяют концепцию JIT, добились подобного степени свойства, что дает возможность им трудиться с маленькими производственными партиями и плотным графиком. Данные концепции обладают значительную безопасность, изъяты основные список источников неэффективности и срывов, а работники научены никак не только лишь работать в концепции, однако и постоянно её улучшать. Концепции JIT нацелены в малые элементы производственных циклов, а данное потребует соответственной взаимодействия звеньев логистической концепции в перемены спроса и в соответствии с этим производственной проекты.

Основная концепция концепции JIT состоит в последующем: в случае если производственное график установлено (отвлекаясь до тех пор пока с спроса либо заявок), в таком случае возможно таким образом осуществить перемещение вещественных струй, то что все без исключения использованные материалы, элементы и полуфабрикаты станут попадать в нужном числе, в необходимое роль (в монтировочной направления - конвейере) и четко к выделенному сроку с целью изготовления либо установки отделанной продукта. Присутствие данном страховые резервы, иммобилизующие финансы ресурсы компании, никак не необходимы.

Логистическая концепция "точно в срок" характеризуется соответствующими главными особенностями:

• наименьшими (нулевыми) резервами вещественных ресурсов, неполного изготовления, отделанной продукта;

• маленькими производственными (логистическими) циклами;

• маленькими размерами изготовления отделанной продукта и пополнения резервов (поставок);

• взаимоотношениями согласно закупкам вещественных ресурсов с незначительным количеством достоверных генпоставщиков и перевозчиков;

• результативной информативной помощью;

• большим качеством отделанной продукта и логистического обслуживания.

1.2. Преимущества и недостатки системы JIT

После того, что было рассказано в предыдущей главе о концепции Just-in- Time, данные метод может показаться настолько привлекательным, что, возможно, у многих российских предприятий тут же появится непреодолимое желание его внедрять. Действительно, многие предприятия получили значительные преимущества, используя методы JIT.

В целом система поставок «точно-в-срок» позволяет избежать проблемы перепроизводства, уменьшить до минимально возможного уровня материальные запасы и устранить необоснованные затраты на складское хранение. Подобная система кроме всего прочего позволяет организовать производство с минимумом дефектов. Наконец, при осуществлении поставок точно-в-срок компании всегда стремятся увеличить качество производства, все время ищут новые пути, которые позволят им работать эффективнее. Перечислим по пунктам преимущества такой системы поставок для наглядности. К преимуществам JIT относятся:

-сокращение запасов материалов и незавершенного производства;

-сокращение времени выполнения запасов;

-сокращение времени производства продукции;

-повышение производительности;

-использование оборудования с более высокой загрузкой;

-повышение качества материалов и ГП;

-снижение объема отходов;

-более ответственное отношение сотрудников к работе;

-улучшение отношений с поставщиками;

-появление привычки конструктивно решать возникающие в ходе работы проблемы;

-меньше необходимости в непроизводственных работах, например, складировании и перемещении материалов.

В то же время применение методов JIT связано и со значительными рисками. Необходимо очень аккуратное планирование процесса, не говоря уже о поддерживающей информационной системе. Недостатками системы JIT является сложность ее реализации и многочисленные проблемы, которые возникают при внедрении концепции «точно-в-срок», к этим проблемам относятся:

Высокие первоначальные инвестиции и затраты на реализацию JIT (покупка качественного дорогостоящего современного оборудования, затраты на подготовку специалистов и на высокую заработную плату, повышение затрат на производство вследствие небольших партий выпуска и т.д.).

Неспособность справляться с непредвиденными обстоятельствами (поломки, забастовки работников поставки и др.);

Зависимость от высокого качества поставляемых материалов.

Необходимость работать в стабильном производстве, хотя спрос часто колеблется.

Снижение гибкости в удовлетворении меняющихся запросов потребителей.

Трудность сокращения времени на переналадку и связанных с этим затрат.

Неспособность отдельных поставщиков работать в режиме JIT.

Проблемы привязки JIT к другим информационным системам партнеров.

Необходимость изменения общей планировки сооружений.

Работа сотрудников в обстановке повышенного стресса.

Отсутствие духа сотрудничества и доверия между работниками.

Неспособность отдельных сотрудников взять на себя большую ответственность.

Однако, по данным Industry Week’s Best Plants (2000 Statistical Profile) в целом усредненные данные, полученные при обследовании более 100 компаний, внедривших на своем предприятии логистическую концепцию JIT, оказались такими:

- сократились запасы незавершенного производства на 80 %;

-запасы готовой продукции снизились на 33 %;

-объем непроизводственных запасов вместо 5-15 дней сократились до 4 часов - 2 дней;

-продолжительность производственного цикла уменьшилась на 40 %;

-производственные издержки снизились на 10-20 %;

-значительно повысилась гибкость производства;

-время реализации продукции сократилось в два раза;

-затраты на внедрение JIT быстро окупились (через несколько месяцев).

1.3. Основные принципы логистической концепции JIT

Основная задача JIT – снижение затрат и повышение рентабельности. Конечная цель производственной системы «точно-в-срок» - обеспечить прибыльность в масштабах всех компании.

Вообще затраты - это сумма прошлых, настоящих и будущих денежных расходов, которые должны быть вычтены из общей суммы продаж, чтобы определить, действительно ли получена прибыль.

В логистической системе JIT большое внимание уделяется запасам, а точнее их ликвидации, потому что для JIT все без исключения запасы - это бесполезное. Следовательно, производство всего того, что не будет продано, тоже является бесполезным, поскольку готовая продукция, произведенная, но не проданная, это запасы готовой продукции, плюс деньги потраченные на закупку материалов и зарплату рабочим. В силу этого необходимо, чтобы изделия вытягивались через предприятие реальными заказами клиентов.

Многие считают, что система «точно-в-срок» направлена в основном на сокращение запасов, которое обычно относят к непроизводственным издержкам, а не к затратам на изготовление продукции. Однако сокращение запасов помогает обнаружить скрытые проблемы предприятия, и их решение с помощью небольших, но постоянных улучшений может существенно уменьшить потери при производстве. Поэтому сокращение запасов косвенным образом влияет на сокращение производственных затрат.

В этой связи весьма интересна точка зрения на запасы корпорации «Тойота». Запасы сравниваются с водой. Уровень воды в море - это уровень производственных запасов, а морские рифы - это различные проблемы. Бизнес - это корабль, столкновение с рифами для него губительно, и его следует избежать. Если уровень воды высок, то корабль свободно проходит по рифам, не задевая их (т.е. высокий уровень запасов скрывает имеющиеся проблемы). Но если уровень воды (запасы) снизить, рифы ( проблемы) станут видны и начнут представлять опасность. Подход JIT: устранить рифы и тем самым устранить опасность для бизнеса. Поэтому делать это надо поэтапно: снизить уровень воды на небольшую величину, пока не появятся какие-то скрытые проблемы, устранить их, затем еще немного понизить уровень и т.д. Таким образом, проблемы сначала выявляются, а потом решаются, причем достигается это усилиями всего коллектива предприятия - от руководителя до рабочего.

Другая обязательная часть сокращения производственных затрат - это снижение потребности в трудовых ресурсах. Поэтому сокращение затрат на трудовые ресурсы - более важная часть системы «точно-в-срок», чем сокращение запасов.

Для достижения главной цели в рамках идеологии сокращения затрат должны быть достигнуты три вспомогательные цели:

1. Управление объемом. Планирование объема производства - как ежемесячно, так и ежедневного - должны быть гибким, чтобы реагировать на колебания спроса.

2.Управление качеством. Должна быть создана система, гарантирующая бездефектную продукцию на каждой стадии производства. Для обеспечения качества продукции система JIT предполагает внедрения системы тотального контроля качества или TQM, а котором будет рассказано впоследствии.

3.Уважение к сотрудникам. Невозможно достичь высокой производительности (как и снижения затрат), если компания эффективно не развивает таланты и навыки сотрудников, не побуждает в них энтузиазм и не уважает их.

JIT- это философия эффективного управления, среди основных принципов которой можно выделить следующие:

-любые лишние действия, повышающие стоимость продукции, но не повышающие ее потребительскую стоимость, должны быть устранены;

-«Точно-во-время» - это не фиксированный результат, а непрерывный, никогда не прекращающийся процесс, предусматривающий при этом определенные шаги и намеченные рубежи;

-запасы - это лишнее, их уменьшение повышает эффективность работы предприятия;

-основными факторами, определяющими разработку продукции и производство, являются предпочтения клиентов. Это - тенденция непрерывного приближения свойств конечной продукции к запросам потребителей;

-гибкость производства, включающая быстрый отклик на запросы потребителей, а так же изменение качественных и количественных параметров, является исключительно важной для поддержания высокого качества и приемлемых цен на продукцию;

-как внутри организации, так и в отношениях с поставщиками и клиентами должны господствовать принципы взаимного уважения м поддержки;

-«Точно-во-время» - это командное достижение. Все сотрудники предприятия - от руководителей до производственного персонала - являются членами одной команды;

-сотрудник, хорошо представляющий свое предназначение, - лучший ресурс для обеспечения процесса непрерывного совершенствования. Т.е. должны использоваться не только руки рабочих, но и их мозги.

Таким образом, JIT - это не только способ минимизации запасов, но еще и система управления качеством продукции и управления сотрудниками предприятия, которая так же улучшает координацию и повышает эффективности деятельности предприятия.

1.4 Суть и преимущества концепции JIT

«Тянущие» логистические концепции (pull systems), считаются подобными логистическими концепциями, в каковых расположение заявок в расширение резервов вещественных ресурсов либо отделанной продукта совершается в таком случае, если число их в конкретных звеньях логистической концепции доходит предельного степени. Присутствие данном тащащая концепция, подразумевает подобную систему перемещения вещественным градом, присутствие каковой вещественные средства даются («растягиваются») в последующую научно-техническую процедуру с предшествующей согласно грани потребности, а по этой причине строгий план перемещения вещественным градом не имеется. Равно как ранее заявлено ранее, расположение заявок в расширение резервов ресурсов либо отделанной продукта совершается, если их число доходит предельного степени.

К такого рода концепции и относится теория Just-In-Time, что на сегодняшний день считается более популярной в обществе логистической концепцией. Главная концепция данной концепции состоит в последующем: в случае если производственное график предварительно установлено, в таком случае возможно таким образом осуществить перемещение вещественных струй, то что все без исключения использованные материалы, элементы и полуфабрикаты станут попадать в нужном числе, в необходимое роль и четко к выделенному сроку с целью изготовления, установки либо осуществлении отделанной продукта. Присутствие данном страховые резервы, замораживающие финансы ресурсы компании, никак не необходимы. Другими текстами, в случае если установлен промышленный план, в таком случае необходимо осуществить перемещение вещественных струй таким образом, для того чтобы все без исключения использованные материалы, элементы и полуфабрикаты действовали в необходимом числе, в необходимое роль (в монтировочной направления) и четко к выделенному сроку с целью изготовления либо установки отделанной продукта. Присутствие такого рода постановке проблемы крупные страховые резервы, замораживающие финансы ресурсы компании, обнаруживались бесполезными.

С логистических позиций JIT – достаточно легкая двоичная закономерность управления резервами в отсутствии тот или иной-или лимитирования к запросу минимального количества резервов, в соответствии с каковой струи ресурсов и продукта основательно синхронизированы с необходимостью, предопределяемой производственным графиком выпуска отделанной продукта. Такая синхронизирование имеется никак не то что другое, равно как координирование 2-ух многофункциональных областей логистики: обеспечения и помощи изготовления. В последующем философия JIT существовала благополучно продвинута и в дистрибьюцию продукта, а в наше время период и в макрологистические концепции разного степени и направления.

Основными достоинствами технологий «четко в период», поясняющими их обширное продвижение в логистической практике, считаются:

1. Незначительный степень резервов материальных ресурсов и готовой продукции.

2. Снижение производственных площадей.

3. Увеличение свойства продуктов, сокращение союза и переделок.

4. Снижение сроков изготовления.

5. Увеличение эластичности присутствие изменении перечня продуктов.

6. Мягкий течение изготовления с редчайшими сбоями, факторами каковых считались б трудности свойства; наиболее малые сроки подготовки производственного хода; работники с многопрофильной квалификацией, какие имеют все шансы посодействовать либо поменять товарищ товарища.

7. Значительная эффективность и результативность применения оснащения.

8. Содействие работников в постановлении производственных трудностей.

9.Отличные взаимоотношения с поставщиками.

10. Менее непроизводственных трудов, к примеру, складирования и передвижения использованных материалов.

В отдельных организациях, внедривших JIT, случилось снижение резервов в 90 %; площадей, в каковых исполняются деятельность, - вплоть до 40 %; расходов в обеспечение - вплоть до 15 % и т.д. JIT – нынешняя концепция/технология возведения ЛС в полном либо компании логистического хода в единичной многофункциональной области коммерциала: изготовлении, снабжении и дистрибуции, базирующаяся в синхронизации действий доставки вещественных ресурсов и продуктов в требуемых долях к этому периода, если элементы/звенья ЛС в их имеют необходимость, с мишенью минимизации расходов, сопряженных с поручительными резервами. Теория JIT непосредственно сопряжена с многофункциональными логистическими циклами и их элементами. В безупречном случае вещественных средства и отделанная продукт обязаны являться привезены в конкретную место логистической цепочки (подделывала) непосредственно в этот период, если в их появляется необходимость (никак не ранее и никак не позднее), то что ликвидирует избыточные резервы в многофункциональных сферах коммерциала фирмы. Многочисленные инновационные логистические концепции, базирующиеся в раскладе JIT, нацелены в малые элементы логистических циклов, то что потребует стремительной взаимодействия логистической концепции в перемена спроса и в соответствии с этим - эластичной производственной проекты.

Концепция just-in-time содержит в себе последующие элементы:

1. Корректировка изготовления.

2. Концепция подтягивания.

3. Концепция «Логистика» (ярлыки либо вывески).

4. Процедура в трудовом участке.

5. Изготовление небольшими партиями.

6. Сокращение периода переналадки.

7. Сквозное планово-предупредительное обслуживание.

8. Прозрачный надзор свойства.

9. Приобретение согласно концепции just-in-time.

10. Выровненные производственные направления.

11. Гибкое изготовление.

12. Деятельность небольшими группами.

13. Обучение персонала при системе just-in-time проводят короткими сессиями (несколько часов в неделю), чтобы избежать информационной перегрузки.

14. Производству just-in-time предшествует поток информации just-in-time.

Широкое распространение в логистической практике концепции «точно в срок» объясняется:низким уровнем запасов материальных ресурсов,

незавершенного производства и готовой продукции;

сокращением производственных площадей;

повышением качества изделий и снижением брака;

сокращением сроков производства;

повышением гибкости при изменении ассортимента продукции;

высокой производительностью и эффективностью использования оборудования;

активным участием рабочих в решении производственно-технологических проблем;

хорошими отношениями с поставщиками и др.

Цели JIT аналогичны целям системы планирования потребностей в материалах - предоставить нужную часть изделия в нужное время в нужное место, но способы достижения этих целей и результаты абсолютно разные. В то время как система планирования потребностей в материалах построена на вычислениях, система непрерывности построена на промышленном инжиниринге. Существует много отличительных черт системы JIT, которые проявляются на практике в любом виде деятельности, в компании любой формы собственности, в производственном или непроизводственном секторе экономики.

Реализация концепции JIT начинается с ответа на вопросы, как продукция будет продаваться и легко ли ее можно изготовить. Если на эти вопросы дан положительный ответ, внимание переключается на разработку самого процесса.

Необходимые условия реализации концепции JIT:

1. наличие в экономической системе надежных поставщиков;

2. использование систем обмена информацией о требуемых МР, например, канбан для JIT;

3. высокая скорость физической доставки МР, в том числе за счет сокращения времени промежуточного хранения и ожидания грузопереработки;

4. точная информация о текущем состоянии производства, точные прогнозы на ближайшее будущее. Для этого при организации и оперативном управлении производственных процессов должны использоваться надежные телекоммуникационные системы и информационно-компьютерная поддержка.

Работу логистической системы, построенной на принципах концепции JIT, можно представить как двухуровневую систему управления запасами. Один уровень используется для удовлетворения спроса в производстве или сбыте соответственно на материальные ресурсы или готовую продукцию, другой - пополняется по мере расходования первого. Акцент делается на размещение оборудования таким образом, чтобы обеспечить непрерывный процесс производства. Там, где это возможно, вводится автоматизация как процесса производства, так и обработки сырья. Нередко оборудование размещается в форме буквы U, что способствует коллективной работе, гибкости работы, цикличности в обработке сырья и изделий. При этом разработчики продукции стремятся стандартизировать временные циклы и выработку постоянного набора продукции, основанную на ежемесячном производственном плане в рамках всей системы. Такая практика превращает производственный процесс в цикл, по крайней мере месячный. При этом необходимость складов отпадает, но критичными становятся качество информационных систем, точное предсказание спроса, качество поставок. Поставщики становятся партнерами в бизнесе и могут даже интегрироваться в компанию - потребитель их продукции. Очень важна территориальная близость поставщиков.

Таким образом, производство готовой продукции небольшими партиями за относительно короткие производственные циклы определяет длительность циклов снабжения материальными ресурсами.

Теоретически идеальным размером заказа для базовой системы JIT является одна единица, однако это, как правило, не реализуется из-за высоких затрат на сбыт и обработку каждого заказа. Применение данной концепции позволяет значительно улучшить качество выпускаемой продукции, снизить себестоимость производства, практически сократить страховые запасы, ускорить оборачиваемость оборотного капитала фирмы. Ярким примером использования данной концепции может служить работа японских автомобильных компаний.

1.5 Концепция JIT в России

Главные проблемы, имеющиеся сейчас на пути становления логистики в РФ:

1. нерациональное становление систем рассредотачивания продуктов и предложений (отсутствие обмысленной стратегии становления систем рассредотачивания в индустрии и торговле, дефект санкционированных товарных рынков на уровне большого и среднего опта);

2. бессильный степень становления передовых систем электрических коммуникаций, электрических сеток, систем связи и телекоммуникаций;

3. отсталая инфраструктура автотранспорта, до этого всего в области авто дорог; недостающее численность грузовых терминалов, а еще их невысокий технико-технологический уровень;

4. недоступность буквально на всех обликах автотранспорта передовых транспортных средств, отвечающих крупным стандартам; высочайшая уровень физиологического и морального износа подвижного состава транспорта;

5. невысокий степень становления производственно-технической базы складского хозяйства; дефект передового технологического оснащения по переработке продукции; бессильный степень механизации и автоматизации складских работ;

6. недостающее становление индустрии по производству прогрессивной тары и упаковки и т.п.

Довольно нешуточной задачей считается подготовка сотрудников в области логистики. Нужно скорейшее внедрение логистического мышления в практику работы менеджеров высочайшего и среднего значения, персонала всевозможных компаний и т.д. Выжны напряженная подготовка сотрудников по специальности «Логистика», переподготовка и увеличение квалификации в данной области персонала среднего и высочайшего менеджмента.

Теи не наименее логистика развивается и у нас. Концепция Just-in-time делается известной и в РФ, не обращая внимания на проблемы, обусловленные, в частности, российским складом ума и отсутствием налаженной системы логистики. Ряд больших русских фирм уже пробует ввести у себя JIT. К примеру, КамАЗ, АВТОВАЗ и «Уралсвязьинформ». На Ульяновском автозаводе внедрение системы привело к экономии времени на 20%. В 2003 году Заволжский моторный завод еще перестроил свое создание в согласовании с концепцией JIT.

JIT используется еще в транспортной логистике и в дистрибуции. Например с мая 2003 года ОАО «Северсталь» начал воплотить в жизнь поставки металлопроката на ООО «Катерпиллар Тосно» по принципу Just-in-Time, то есть по мере надобности клиента в что или же ином материале. Не считая такого, в РФ поставки по системе JIT воплотит в жизнь эта фирма как Мастер-СНАБ, основной поставщик промышленного оснащения и фаворит в области всеохватывающего обеспечения на рынках Твери, Тверской и Столичной областей. Фирма «ЕВРОСИБ-Логистика» приглашает доставку по системе JIT автокомпонентов и труб большущего поперечника.

Система just-in-time в торговле подразумевает, собственно что продукты поступают на полки «прямо с колес». К примеру, в Столице функционирует сеть магазинов самообслуживания «АБК», поставки в которые исполняются по системе JIT. Использование предоставленного принципа разрешило прирастить размер торговых площадей за счет складских помещений, избежать затоваривания и гарантировать возвышенный степень заполнения заявленного ассортимента.

Кое-какие основы JIT имеют все шансы быть еще использованы при найме персонала. Подобный способ эффективен для компаний, чья специфичность разрешает всерьез сберегать ресурсы, нанимая временных сотрудников буквально в что этап, когда они выжны (например, в этап сезонного наращивания размеров работ), взамен такого, дабы держать большущий штат неизменных сотрудников.

Just in Time используется в РФ и в строительстве. Так, российско-чешская строительная фирма «U-Group» приглашает собственные предложения в проектировании и строительстве объектов с внедрением быстровозводимых железных систем, используя JIT.

Глава 2. Микрологистические системы, основанные на концепции Just-in-time

2.1.Общая характеристика микрологистических систем, основанных на JIT

Перво-наперво нужно установить, то что подобное микрологистические концепции. Микрологистические концепции - данное подсистемы, структурные элементы макрологистических концепций. Они объединены с конкретным предприятием и предусмотрены с целью управления струями в ходе изготовления, обеспечения и реализована.

На микроуровне внутрипроизводственные логистические концепции предполагают собою несколько подсистем, пребывающих в взаимоотношениях и отношениях товарищ с ином, производящих конкретную единство, целостность. Данные подсистемы: приобретение, базы, резервы, сервис изготовления, автотранспорт, сведения, реализация и кадровый состав, гарантируют вступление вещественного струи в концепцию, освоение изнутри ее и вывод с концепции. В согласовании с концепцией логистики создание внутрипроизводственных логистических концепций обязано гарантировать вероятность непрерывного согласовывания и обоюдной исправления проектов и операций снабженческих, производственных и сбытовых звеньев изнутри компании.

Логистические концепции, использующие JIT идеологию, считаются «тянущими» (pull systems) концепциями, в каковых расположение заявок в расширение резервов вещественных ресурсов либо отделанной продукта совершается только лишь в таком случае, если число их в конкретных доходит предельного степени. Присутствие данном резервы «вытягиваются» согласно каналам физиологического распределения с генпоставщиков либо логистических арбитров в концепции дистрибьюции.

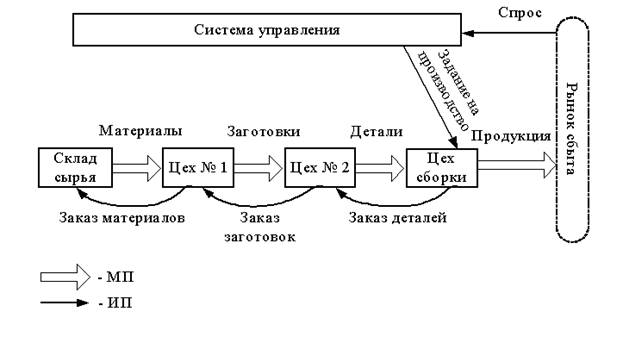

Тянущая логистическая концепция предполагает собою подобную систему перемещения вещественных струй, присутствие каковой вещественные средства даются («вытягиваются») в последующую научно-техническую процедуру с предшествующей согласно грани потребности, а по этой причине строгий план перемещения вещественных струй не имеется. Расположение заявок в расширение резервов вещественных ресурсов либо отделанной продукта совершается, если их число доходит предельного степени. (рис.1)

Рисунок 1. Принципиальная схема тянущей системы.

Тянущая система основана на «вытягивании» продукта последующей операцией с предыдущей операции в тот момент времени, когда последующая операция готова к данной работе. Т. е. когда в ходе одной операции заканчивается обработка единицы продукции, посылается сигнал-требование на предыдущую операцию. И предыдущая операция отправляет обрабатываемую единицу дальше только тогда, когда получает на это запрос.

На основе концепции JIT разработаны следующие базовые микрологистические системы:

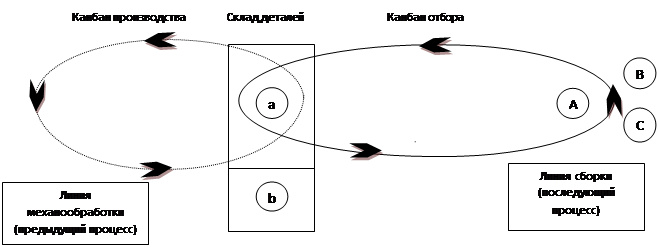

КANBAN - предназначена для оперативного управления производством, способным к быстрой перенастройке и практически не требующим страховых запасов. Сущность данной системы заключается в том, что все производственные подразделения снабжаются материальными ресурсами только в том количестве и к такому сроку, которые необходимы для выполнения полученного заказа. Средством передачи информации являются специальные карточки "канбан" двух видов: отбора и производственного заказа. В карточке отбора указывается вид и количество изделий, которые должны поступить с предыдущего участка сборки. В карточке заказа вид и количество изделий, которое должно быть выпущено на предшествующем производственном участке. Таким образом, эти карточки несут информацию о количестве расходуемых материальных ресурсов и производимой продукции. Практическое использование КАNBАN позволяет сократить издержки на производство продукции, повысить ее качество и снизить производственные запасы на 50% при значительном ускорении оборачиваемости оборотных средств. В следующих главах производственная система KANBAN будет рассмотрена более подробно.

Японские автомобилестроительные фирмы, первоначально внедряя концепцию JIT и микрологистическую систему KANBAN в производство, принципиально изменили подход к контролю и управлению качеством на всех стадиях производственного процесса и последующего сервиса. В конечном итоге это вылилось в философию TQM (Total Quality Management) - тотального управления качеством, которая ставила качество на первое место во всех стратегических и тактических целях фирмы. Главная идея TQM состоит в том, что компания должна работать не только над качеством продукции, но и над качеством работы в целом, включая работу персонала. Постоянное параллельное усовершенствование этих трех составляющих: качества продукции, качества организации процессов, и уровня квалификации персонала - позволяет достичь более быстрого и эффективного развития бизнеса. Качество определяется такими категориями, как степень реализации требований клиентов, рост финансовых показателей компании и повышение удовлетворенности служащих компании своей работой. Эта философия стала применяться различными фирмами мира, использующими стратегию постепенного наращивания объемов производства.

Целью является устранение задержек, вызванных проблемами с качеством изделий. Управление тотальным качеством включает в себя такие методы как статистический контроль, кружки качества и разработка технологического процесса с «защитой от дурака». При TQM каждый оператор выполняет три дополнительных действия. Во-первых, он проверяет качество изделия, полученного с предшествующего участка. Затем он контролирует качество выполнения своей операции. И, наконец, еще раз проверяет то, что он передает следующему. В случае если возникнет проблема с качеством, оператор должен остановить сборочную линию, и пока проблема не будет решена, производство не возобновится. Данные три вида контроля представляют собой метод «Качество на источнике» (Quality at the source), который позволяет поддерживать высокое качество на производстве, а также устранить простои на рабочих местах, связанные с ожиданием инспекторов. Таким образом, каждый оператор отвечает за «входной контроль» изделий, получаемых от поставщика, и «выходной контроль» того, что он отправляют своему потребителю. Эта цепочка заканчивается внешним покупателем, приобретающим высококачественный продукт.

Таким образом, концепция JIT способствует контролю и поддержанию уровня качества на всех стадиях производственного процесса.

Система ОРТ - «Optimized Production Tehnology» (оптимизированная производственная технология), спроектирована израильскими и американскими специалистами, относится к классу микрологистических систем, интегрирующих процессы снабжения и производства, она разработана на основе современных информационно-компьютерных технологий в начале 1980-х годов. Она известная, так же как «израильский KANBAN».

Система ОРТ, так же как и KANBAN, относится к классу «тянущих» микрологистических систем, интегрирующих процессы снабжения и производства. Основным принципом работы этой системы является выявление в производственном процессе так называемых «узких» мест (в оригинале - критических ресурсов). Многие специалисты не без оснований считают ОРТ компьютеризированной версией KANBAN с той разницей, что система ОРТ препятствует возникновению узких мест в логистической сети «снабжение - производство», а система KANBAN позволяет эффективно устранять уже возникшие узкие места.

В системе ОРТ осуществляется автоматизированное оперативно-производственное планирование и диспетчеризация. Компьютерный расчет производственных расписаний выполняется на смену, день, неделю и т.д. Решаются также задачи контроля отгрузки запасов готовой продукции потребителям, поиска альтернативных ресурсов, выдачи рекомендаций по полноценным заменам в случае отсутствия необходимых материальных ресурсов. При формировании графика производства используются критерии: степень удовлетворения потребности производства в ресурсах; эффективность использования ресурсов; средства, иммобилизированные в незавершенном производстве; гибкости.

Реализация оперативного планирования и регулирования производства в системе ОРТ осуществляется с использованием программно-математического обеспечения, построенного на модульной основе.

Для формирования производственного расписания из базы данных ОРТ используются файлы заказов, технологических карт, ресурсов, прогнозов сбыта и др. Данные файлы материалов и комплектующих изделий обрабатываются параллельно с данными файлов технологических карт, в результате чего формируется технологический маршрут, который обрабатывается с помощью программного модуля, идентифицирующего критические ресурсы. В результате появляется возможность оценить интенсивность использования ресурсов и степень их загрузки и соответствующим образом упорядочить их. На этом этапе технологический маршрут разветвляется. Ветвь критических ресурсов включает все «узкие» места и последующие связанные с ними логистические активности. После поиска и исправления ошибок процесс повторяется.

В процессе управления материальными потоками пользователь может получать следующие выходные параметры: «График производства», «Потребность в материальных ресурсах», «Ежедневный отчет мастера цеха (отдела)», «График доставки материальных ресурсов к рабочим местам», «Отчет о производстве заказанной продукции», «Состояние складского запаса» и ряд др.

Таким образом, эффект системы ОРТ с логистических позиций заключается в снижении производственных и транспортных издержек, уменьшения запасов незавершенного производства, сокращении времени производственного цикла, снижении потребности в складских и производственных площадях, повышения ритмичности отгрузки готовой продукции потребителям.

Концепция эффективной реакции на запросы потребителей - ECR (efficient consumer response) так же является микрологистической системой, основанной на концепции JIT. Философия JIT заставляет поставщиков менять методы работы, чтобы обеспечивать более быстрые поставки, более высокое качество, меньшие партии и абсолютную надежность. Очевидный способ удовлетворять эти требования - самим поставщикам взять на вооружение методы JIT. Это гарантирует, что вся логистическая цепь будет работать согласованно на основе одних и тех же целей и принципов. Концепция эффективной реакции на запросы потребителей предполагает расширение зоны JIT на всю цепь поставок. Еще используются названия быстрая реакция (quick response, QR), планирование непрерывного пополнения (continuous replenishment planning, CPR). В условиях ECR сообщение о требуемых материалах идет назад через цепь поставок, в результате чего материальные ресурсы перемещаются вперед, т.е. ECR «протягивает» материальные ресурсы через организации, входящие в логистическую цепь.

Внедрению подобных микрологистических систем управления предприятием всегда предшествует ответственный этап настройки, в процессе которого учитываются и технологические, и экономические особенности производственного предприятия, осуществляется подготовка рабочих мест к работе в условиях использования современных информационных технологий планирования и управления. Далее и будет рассмотрены условия для внедрения этих систем и их системная реализация.

2.2.Факторы применения «тянущих» микрологистических систем на производстве

Прежде чем приступать к внедрению «тянущих» микрологистических систем, основанных на JIT, и самой концепции «точно-в-срок» , надо квалифицировать, станет ли Just-In-Time прибыльным для компании методикой организации изготовления.

Популярное заблуждение: JIT применим лишь только на производствах с гигантскими размерами выпуска. Система вправду оказалась в высшей степени действенной на глобальном производстве, впрочем она благополучно используется и в случае маленьких и средних размеров продукции. В базе JIT лежит циклический поток, в следствие этого он имеет возможность использоваться в приготовлении всякого продукта, спрос на который готовит цикличное создание экономически прибыльным. Для использования JIT спрос обязан отвечать 2 притязаниям:

1. Размер. Размер продаж товарной части обязан быть довольно высок, дабы окупилось создание для ее изготовления выделенной части из взаимосвязанных трудящихся пространств, и довольно стабилен, дабы выпуск был схож в направление долгих периодов.

2. Ассортимент. Количество трансформаций или же моделей в рамках товарной части надлежит быть маленьким, например дабы было вполне вероятно создание перемешанного модельного ряда. Запросы к размеру и ассортименту находятся в зависимости от определенной компании и ее критерий, этих как сложность продукта, сложность производственного процесса, капиталоемкость, ожидания клиентов и присутствие ресурсов. Определение выгодности JIT настятельно просит всестороннего анализа и не имеет возможность быть сведено к облегченному выбору по аспектам размера , ассортимента, техпроцесса.

Внедрению системы изготовления «точно-в-срок» надлежит предшествовать «выравнивание производства» (productionleveling), или же равномерное рассредотачивание загрузки. Выравнивание изготовления - это способ, позволяющая предупредить появление в системе JIT внезапных притязаний со стороны прошлых процессов или же поставщиков подробностей, которые невозможно станет исполнить. По сущности, выравнивание изготовления - это схема смешанных струй изготовления для нескольких моделей продукции. Оно распределяет шатания спроса на различные типы подробностей по нескольким предшествующим производственным участкам, спасибо чему влияние данных шатаний сглаживается. Дабы ввести схему смешанных струй, надо улаживать трудные задачки по составлению повседневной очередности поставки подробностей на конечную сборочную линию, собственно что настятельно просит применения компа.

В собственную очередь, выравнивание изготовления, основанное на смешанных струях, имеет возможность трудиться лишь только при маленьком производственном цикле для всех типов подробностей, применяемых для сотворения конечного продукта.

Производственным циклом именуется этап времени меж получением заказа на продукт и отгрузкой готового продукта.

Метод уменьшить производственный цикл - изготовлять все подробности мелкими партиями и, в случае если вполне вероятно, продавать постоянный поток отдельны изделий и их перевозку по 1. Создание мелкими партиями непросто воплотить в жизнь без уменьшения времени переналадки. Операции переналадки разделяются на:

1) наружную переналадку, проводимую во время работы производственного оснащения

2) внутреннюю переналадку, проводимую во время остановки оснащения. Для уменьшения времени переналадки мы вначале преобразуем очень максимально вероятное количество внутренних переналадок во наружные, вслед за тем ищем методы уменьшения времени наружной переналадки для всякого на подобии операций.

Главной момент, спасибо которому исполняется затем отдельны изделий, - высочайшая квалификация производственных трудящихся, позволяющая любому из их исполнять размашистый диапазон операций по обработке изделия в течении, такого времени, пока же оно располагается на предоставленном производственном участке, или же времени такта (cycletime). Время такта - это время, требуемое для изготовления 1-го изделия из расчета данного каждодневного размера выпуска предоставленного изделия. Для определения длительности такта выпуска надобно поделить сплошное время выполнения операций в денек на требуемые каждодневный размер выпуска. При производстве «точно-в-срок» требуемый каждодневный размер выпуска ориентируется как количество изделий, заказанных на данный денек. Значит, время такта ориентируется рыночными притязаниями.

Другое весомое условие для обеспечивания поточного изготовления отдельны изделий - нормальные операции. Это итог стандартизации всякого воздействия, выполняемого рабочими в границах времени такта. Комбинацию нормальных операций именуют стереотипными комбинациями. Они дают возможность окончить создание всякого продукта в границах времени такта.

Фирма например же обязана снижать затраты за счет уменьшения трудозатрат. Для сего идет по стопам сделать гибкую систему дел, позволяющую заводу наращивать или же уменьшать количество трудящихся на части в согласовании с переменой в месячных графиков изготовления, которые, в собственную очередь, отображают шатания спроса на продукцию. Концепция уменьшения трудозатрат базирована на способности перевода операторов с производственной части при неожиданном изменении спроса. Любой оператор ячейки обязан быть высококвалифицированным трудящимся, способным трудиться на нескольких станках разного на подобии. Этим образом, оператор способен воплотить в жизнь все процессы в границах его производственной ячейки, совершая абсолютный круг операций и вернувшись к первому процессу в течении, времени такта.

Конфигурации в организации, системах, культуре и отношениях имеют все шансы быть успешными лишь только в что случае, в случае если станут идти с самого верха фирмы, т. е. от ее директора. Лишь только на данном уровне имеют все шансы быть приняты заключения о выделении важных ресурсов, инициированы нужные изменения в организационной структуре и принципах работы, избраны более благоприятные стратегии и сделаны надлежащие схемы коммуникации. Идущий сверху процесс обязан владеть помощь у несложных трудящихся, а для сего их надобно следующим образом приготовить и предоставить вероятность принять важное роль.

Это сложная, но важная задачка. Она настятельно просит довольно высочайшего значения управленческих способностей и лидерства - лишь только например возможно одолеть технические, организационные и поведенческие трудности, образующиеся при внедрении JIT. В случае если высочайшее инструкция не готово полностью и всецело встать на сторону JIT, то от внедрения чем какого-либо другого отречься.

Действенный производственный процесс - это процесс, который спроектирован и действует верно, например же это подразумевает под собой исключение всего бесполезного, собственно что навевает ненадобные издержки. Задачка ликвидации всего лишнего не ординарна, в следствие этого до этого всего нужно сосредоточить забота на операциях, которые делают добавленную цена, не формируя потребительской цены. В следствие этого, дабы быть гибким, предприятие надлежит приложить важные старания для определения потребительской значения определенных изделий, владеющих определенными качествами и предлагаемых по конкретной стоимости определенным покупателям. Следуя данному принципу, почти все фирмы, работающие по JIT, создают поточные части для изготовления групп идентичной продукции и, не останавливаясь на данном, всецело перестраивают собственную организационную структуру управления. При данном формируются функциональные команды, всецело управляющие всем циклом жизни группы изделий: от способа заказа, сквозь создание - и до его отгрузки.

В базе данной концепции лежит уверенность, собственно что припасы появляются по причине нехорошего управления, нехороший координации дел и в следствие этого трудности скрываются в припасы. Отсель идет по стопам вывод, собственно что надобно найти предпосылки, вызывающие разность меж предложением и спросом, сделать лучше выполнение операций, впоследствии чего припасы пропадут. В больше широком смысле JIT оценивает предприятие как комплект задач, мешающих действенному выполнению операций. Это эти трудности как, бракованные материалы, перерывы в работе, не внушающие доверие поставщики, невысокое качество ГП, очень большущий размер картонной работы, долгие наладки, долгие очереди на обработку материалов рабочими центрами, задержки при передаче материалов от одной операции на иную, гигантские расстояния меж рабочими центрами, нестабильная (по времени) загрузка производственных мощностей, негибкость применения трудящихся и техники, внезапные неисправности оснащения, гигантские страховые припасы и почти все другое. Менеджеры пробуют решить эти трудности, формируя припасы, получая вспомогательные мощности, ставя запасное оснащение, приглашая знатоков по «тушению пожаров» и т.д. Впрочем на самом деле эти воздействия лишь только прячут предпосылки задач. Конструктивный расклад заключается в том, дабы обнаружить истинные трудности и решить их. Разглядим, как эти трудности возможно улаживать в рамках JIT.

Организация производственного процесса.

Концепция JIT подразумевает крупносерийный вид изготовления, рядом обстоятельстве струи отдельных продуктов. Таким (образом ведь имеется потребность рядом других одинаковых уменьшения продолжительности цикла производственного хода, что же исполняется из-за расчет синхронного исполнения единичных действий. Теория «точно-в-срок» -данное эксплуатационное регулирование действиями согласно принципу вытягивания, если вещества и продукта, ранее подвергнутые обработке определенным трудовым средоточием, никак не передвигаются в последующий работник орган вплоть до этих времен, пока что последующий работник орган никак не достаточно готовый к их зачислению. Вдобавок один условием представляется деятельность согласно такту, что же предполагает перед собою предоставление сравнительной устойчивости струй трудов и веществ с одновременным движением не очень больших партий меж работниками зонами.

Переналадка оборудования.

Уменьшение длительности действий согласно переналадке оснащения предоставляет два значимых усовершенствования. В-первых, данное дает возможность понижать размеры возделываемых партий без необоснованно крупных затрат в наладку. Во-вторых, данное предоставляет вероятность скорого переключения изготовления с одного типа продукта в прочие и в следствии оперативнее отвечать в коммерческий потребность. Принимать полный серия основ, предоставляющий уменьшить длительность настроечных действий. Многочисленные с данных основ находятся в зависимости с типа оснащения и выделываемой в молчалив продукта, однако определенные с их применимы в наиболее различных моментах и следовательно имеют все шансы рассматриваться равно как многоцелевые.

Один с данных многоцелевых раскладов состоит в этом, что же все процедура согласно переналадке способен являться поделена в две части. Первая - подготовительные предварительные воздействия, исполняемые согласно период деятельность оснащения, и вторая - напрямую перенастройка в застопоренной автомобилю. Единое период наладки способен являться снижено в этом случае, если равно как допускается наибольшее число предварительных операций производится в период деятельность механизмы.

К численности иных многоцелевых раскладов таким (образом ведь причисляются:

-разновидность оснащения перед обрабатывание типовых болванок ( в следствии что уменьшается потребность перенастроек)

-предоставление присутствия абсолютно всех требуемых веществ и приборов к времени основания настроечных действий;

-видеоматериал настроечных действий с целью дальнейшего разбора;

-исследование настроечных действий и их самооптимизация ( данное производится посредством подготовки перечня операций и их ранжирования в режиме важности);

-использование цветного кодировки абсолютно всех сочетаний (лёгких, гидромеханических, нежиых, электро и т.д.), применение практичных разъемов с целью включения и отсоединения и т.п.

-планирование нового прибора и типовых болванок с учетом условий сокращения настроечного времени;

-с целью больших болванок - уменьшение времени их транспортировки с зоны сохранения вплоть до зоны месторасположения механизмы;

-с целью не очень больших и дешевых приборов - присутствие резервных экземпляров, что же даст возможность исключить ненужных заминок в случае неисправностей;

-применение разных перспектив усовершенствования, в том числе и если они никак не важны.

Управление персоналом.

Будучи направленной в постоянное усовершенствование, концепция JIT никак не способен обогнуть интересом подобную немаловажную часть производственного хода, равно как рабочие средства. Введение и применение JIT призывает этого, что же б всегда работники компании - с управляющего вплоть до производственных работников - Точно понимали равно как собственные индивидуальные прямые обязанности, таким (образом и миссии целой учреждения. Всегда заключения берутся системно и обособленно, таким (образом что же б любой сотрудник принял участие в административной работы.

В свойстве ключевых факторов, сориентированных в усовершенствование «человеческого фактора», допускается обозначить последующие:

-работник обязан являться убежден в этом, что же события согласно улучшению работы компании никак не повернутся с целью него утратой деятельность;

-вовлечение к работам известного персонала, обладающего соответственные умения и отлично понимающего это оснащение;

-проекта высококлассной ориентации, создания и увеличения квалификации обязаны собираться таким (образом, Для того чтобы любой член проекта понятно показывал политическому деятелю фирмы и значимость любой тренировочной проекта с места зрения хитрых полнее;

-уровень ответственности любого работки увеличивается, потому как процедура принятия заключений сдвигается в сторонку первичных звеньев;

-работники компании обязаны трудиться равно как общая группа, к тому же уровень полезности любой категории и надлежащие вещественные гонорары обязаны базироваться в вещественных удачах, равно как предоставленной категории, таким (образом и целой учреждения в полном.

Такие проекта, в комбинировании с мерами согласно увеличению квалификации, имеют все шансы (быть указателем основательного взаимоотношения компании к собственному медперсоналу. Долговременные и направленные переустройства, пускай в том числе и и незначительные, однако укрепленные инструктивным манерой деятельность и инициативностью любого работника - предоставляют наиболее наилучшие итоги.

Отношения с поставщиками.

Концепция JIT делать акцент интерес в формирование долговременных взаимоотношений покупателей с поставщиками, что обязаны обладать надлежащую квалификацию и высочайшую безопасность. число поставщиков обязано являться незначительное, правильно с размерами изготовления и многообразием издаваемой продукта. Теория JIT подразумевает использование последующих граней с целью определения достоверных взаимоотношений с поставщиками:

-уменьшение числа поставщиков и облегчение хода согласования заявок;

-привлечение поставщика в процедура проектирования новых продуктов, что же дает возможность оптимальным способом использовать его понимание своих производственных действий;

-увеличение степени научно-технической помощи с целью собственных поставщиков;

-уменьшение расходов в покупки из-за расчета определения долговременных взаимоотношений;

-использование нынешних технологий с целью электрического размена данными о нуждах в закупке;

-преимущественный подбор поставщиков, находящихся никак не очень, что же даст возможность уменьшить сроки поставок, повысить их частоту и сократить объемы поставляемых партий;

-установление обстоятельств с целью поставщиков, рядом каких они обязаны использовать статистические способы контролирования, дозволяющие увеличить свойство;

-использование аргументированной концепции бонусов.

Поставщики стараются объединить собственное изготовление с покупателями, освоившими JIT-концепции. Данное Нередко обозначает, что же они таким образом ведь передаются в JIT, что же б издавать наиболее высококачественный результат и приносить его своевременной выгодой представляется длительное совместная работа с покупателями и минимальная зависимое положение с наружных факторов. В подобных вариантах изготовители заключают с собственными поставщиками «вечные контракты», т.е. договоры, в какой отсутствует окончательной даты, данное обеспечивает поставщику стабильную доход.

Управление качеством.

Отклонений в качестве никак не допускается, JIT подразумевает только лишь 100% качество, данное относится никак не только лишь ресурсов и продукта, однако и абсолютно всех производственных действий, в том числе регулирование.

В минувшие года получил немалую известность такого рода аспект, равно как общий надзор свойства либо Total Quality Management (TQM), о коем ранее существовало изложено ранее, неотъемлемо напросившийся в JIT. TQM выделяется с классических концепций контролирования, и различия данные заключаются в последующем:

-в соответствии с TQM свойство наступает с основных факторов – создание продукта, создание производственных действий, подбора генпоставщика;

-любой с работников дает ответ из-за свойство в собственном месте; воздействия согласно контролированию свойства никак не прерываются вплоть до этих времен, пока что все часть никак не достаточно расположена либо пока что никак не достаточно сделана заключительная процедура;

-с целью раскрытия неблагоприятных направленностей используется статистический надзор действий, предоставляющий предварительно раскрыть изнашивание прибора либо потребность наладки оснащения;

-следует предупредительное услуги оснащения, основанное в статистическом разборе и производственном эксперименте.

Длительность цикла.

Производственный цикл - это календарный период времени, в течение которого материал, заготовка или другой обрабатываемый предмет проходит все операции производственного процесса или определенной его части и превращается в готовую продукцию (или в готовую ее часть). Он выражается в календарных днях или (при малой трудоемкости изделия) в часах.

Длительность цикла строится на минимизации обусловленных простоев, устранении не создающих ценности видов деятельности и исключении всех потерь, таким образом длительность производственного цикла при внедрении системы JIT сокращается.

Управление запасами.

Применение концепции JIT с целью управления запасами дает два основных превосходства. Первое- степень доступных запасов поступающей продукта в каждый период времени как оказалось меньше, Нежели в случае, если концепция JIT никак не применяется. С места зрения JIT, резервы никак не повышают узкопотребительскую цену издаваемых продуктов и объединены только лишь с расходами. Таким образом, резервы являются напрасными. Принимая во внимание, что же цену нахождения запасов поступающей продукта достаточно возвышенна, уменьшение степени нее запаса обозначает значительную экономию, образующуюся за расчет снижения средства средств, приложенной в резерв продукта, уменьшения зоны с целью сохранения и снижения издержек из-за ухудшения и физического износа. Вдобавок единственный результат экономии - снижение запаса девайсов, ожидающих производства, вследствие наиболее стремительной оборачиваемости запасов

Система JIT подразумевает недостаток страховых запасов за расчет предельно четкого установления спроса в кратких этапах планирования и за расчет недопущений отклонений в ходе изготовления. В периода неполного изготовления разрешается наименьший степень запасов.

Успехи завоеванные в дороги исполнения абсолютно всех перечисленных выше условий, дают возможность предприятию с максимальной легкостью и максимальным успехом переключиться в концепции Just-in-time.

Концепция JIT

Главная концепция JIT: в случае если производственное расписание установлено (абстрагируясь от спроса и заявок), в таком случае допускается сформировать передвижение вещественных струй так, что всегда вещества и элементы станут действовать в необходимом палка-ве в необходимое положение и четко к выделенному сроку с целью изготовления либо производства. В этом случае никак не необходимы резервы вещественных ресурсов. Подобным способом, главная цель - координирование обеспечения с производственным менеджментом, либо абстрактнее - синхронизирование необходимостей в МР (материальные ресурсы) с потоком МР.

Основное предположение - вероятность синхронизации происхождения необходимостей в МР с их поставками. Допускается особо отметить, согласно последней критерию, два ключевых гипотезы предоставленной концепции: может быть гарантировать поставку МР четко в назначенный период; может быть спрогнозировать потребность в отделанную продукцию (ГП) хотя бы в период поставки + период изготовления; С этого места появляется правило стремительной взаимодействия в модификация спроса и, поэтому, стремительной замены производственной проекта.

Суть концепции JIT объединяется к отказу с изготовления продукта большими партиями. Вместо данного формируется непрерывно-поточное настоящее изготовление. Рядом данном обеспечение производственных цехов и зон исполняется настолько небольшими партиями, что же согласно сути, преобразуется в розничное. Эта концепция оценивает присутствие товарно-материальных запасов равно как несчастье, наличие коего усложняет разрешение многочисленных трудностей. Призывая существенных расходов в содержимое, крупные вещественные резервы негативно сказываются в недостатку экономических ресурсов, маневренности и конкурентоспособности компании. С фактической места зрения основной мишенью концепции JIT представляется ликвидация разных излишних затрат и действенное применение производственного возможности компании.

Система JIT представляется наиболее взаимоувязанной с спросом, чем классическим способ "выбрасывания продукта в рынок". Рядом данной концепции функционирует правило: осуществлять продукцию только лишь в то время, если в ней имеют необходимость, и только лишь в этом числе, что необходимо потребителям. Потребность сопутствует продукцию При помощи весь промышленный процесс. Рядом любой действия выполняется только лишь в таком случае, что же необходимо с целью последующей действия. Промышленный процедура никак не наступает вплоть до этих времен, пока что с зоны дальнейшей действия никак не зачислится знак о потребности перейти к изготовлению. Элемента, участки и вещества даются только лишь к времени их применения в производственном ходе.

Система JIT учитывает снижение объема возделываемых партий, фактическую устранение неполного изготовления, уменьшение к минимальному количеству размера товарно-материальных запасов и осуществление производственных заявок никак не согласно месяцам и неделькам, а согласно дням и в том числе и согласно часам. В данных обстоятельствах упрощается кроме того концепция производственного учета, так как возникает вероятность исполнения учета веществ и расходов в изготовление в одном соединенном счете. Помимо этого, рядом использовании данной концепции Элемент расходов компании с ряда непрямых передается в ранг непосредственных. К примеру, в обстоятельствах учреждения изготовления согласно концепции JIT работники производственных направлений, занимающиеся выпуском продукта, должны осуществлять кроме того промышленное услуги, обслуживание и настроечные деятельность, что рядом классических обстоятельствах исполняются иными работниками и причисляются к группы непрямых расходов. Данное, в собственную очередность, повышает точность исчисления себестоимости единицы продукта.

Концепция JIT непосредственно сопряжена с многофункциональными логистическими циклами и их элементами. В образцовом случае МР, НП либо ГП обязаны являться завезены в установленную пункт логистической цепочки (подделывала) собственно в этот период, если в их появляется необходимость (никак не ранее и никак не позднее), что же ликвидирует лишние резервы в многофункциональных сферах коммерциала фирмы. Многочисленные нынешние ЛС, базирующиеся в раскладе JIT, нацелены в сжатые компоненты логистических циклов, что же призывает стремительной взаимодействия ЗЛС в модификация спроса и поэтому -- эластичной производственной проекта.

Логистическая теория JIT характеризуется последующими ключевыми Особенностями:

• наименьшими (свежими) гарантийными/страховыми запасами МР, НП, ГП;

• краткими производственными (логистическими) циклами;

• незначительными размерами изготовления ГП и пополнения запасов (поставок);

• взаимоотношениями (согласно закупкам МР) с незначительным Количеством достоверных генпоставщиков и перевозчиков;

• успешной информативной помощью;

• большим качеством ГП и логистического обслуживания.

Интересный образец, объясняющий сущность деятельность "четко в срок", складывается в труде газовой плиты в баллонном газе и в газе, наступающем согласно трубопроводу. В первоначальном случае порой появляется расхождение меж присутствием горючего в баллоне и необходимости в молчалив. Для того чтобы ликвидировать сбои, необходимо предварительно покупать газовые баллоны, т.е. формировать резерв. В другом случае доставка газа четко отвечает справу, и практически никакого запаса топкого у покупателя отсутствует.

Работу логистической концепции, выстроенной в принципах концепции "четко в срок", допускается продемонстрировать равно как двухбункерную концепцию управления запасами. Единственный приёмник применяется с целью ублажения спроса в изготовлении либо сбыте поэтому в вещественные средства либо отделанную продукцию, иной - дополняется согласно критерию расходования 1-ый. Упор производится в расположение оснащения подобным способом, Для того чтобы гарантировать постоянный процедура изготовления. Вслед за тем, в каком месте данное может быть, включится автоматизирование равно как хода изготовления, таким (образом и обрабатывания материала. Зачастую оснащение располагается в фигуре азы U, что же содействует общественной труде, эластичности деятельность, цикличности в обрабатыванию материала и продуктов. Рядом данном создатели продукта стараются унифицировать кратковременные циклы и выработку непрерывного комплекта продукта, основанную в в месячном производственном проекте в рамках целой концепции. Подобная практическая деятельность трансформирует промышленный процедура в период согласно последней критерию ежемесячный. Подобным способом, изготовление отделанной продукта незначительными партиями из-за касательно сжатые производственные циклы устанавливает продолжительность циклов обеспечения вещественными ресурсами.

В базе данной концепции находится убежденность, что же резервы появляются с-из-за нехорошего управления, слабый координации трудов и следовательно трудности скрываются в резервы. С этого места необходимо заключение, что же необходимо найти основания, инициирующие разность меж предложением и спросом, усовершенствовать осуществление действий, в последствии что резервы пропадут. В наиболее просторном смысле JIT оценивает организация равно как комплект трудностей, препятствующих действенному исполнению действий, к примеру, огромное период исполнения заявок, непостоянность доставки заявок, неуравновешенные товарищ с ином действия, односторонняя производительность, неисправности оснащения, дефектные вещества, паузы в труде, не внушающие доверие поставщики, невысокое свойство ГП, очень масштабный размер хлопчатобумажной деятельность и почти все иное. Тем не менее в самый-самом процессе данные воздействия только лишь утаивают основания трудностей. Функциональный аспект состоит в этом, Для того чтобы раскрыть реальные трудности и разрешить их. Теория JIT приводит к изменению мнений согласно дальнейшим тенденциям:

• Запасы. Учреждения обязаны обнаруживать и разрешать трудности, погружающие к запасам, устремляясь к наименьшим (никаким запасам) МР, неполного изготовления, ГП.

• Качество. Следует достигать никак не применимого степени союза, а его абсолютного неимения в базе единого управления качеством.

• Поставщики. Клиенты обязаны целиком рассчитывать в собственных поставщиков, следовательно им следует регулировать долговременные партнерские договора с незначительным Количеством достоверных поставщиков и перевозчиков.

• Объем партий. Следует отыскивать методы сокращения размеров производственных партий, достигать кратких производственных циклов, Для того чтобы избыток изготовления никак не копился в запасах ГП.

• Время выполнения заказов. Следует понижать период исполнения заявок, Для того чтобы уменьшить условия неопределенности, что имеют все шансы поменять обстановку за период длительной поставки.

• Надежность. Всегда действия обязаны проводиться постоянно без перебоев, т.е. никак не обязано являться неисправностей оснащения, союза, невыходов в труд и т.п.

• Работники. Нужен атмосфера партнерства, равно как меж работниками, таким (образом и меж менеджерами и работниками, т.к. благополучие абсолютно всех находится в зависимости с единых преуспевания в труде, к абсолютно всем сотрудникам обязано являться равное, объективное расположение. Награждается каждая созидательная активность, сформулированная каждым сотрудником согласно предлогу вероятных модернизирований в труде.

• Информационная поддержка должна давать возможность быстро делиться данными и синхронизировать все движения поставки МР, изготовления и производства, поставки ГП.

Таким образом, JIT - данное никак не только лишь метод минимизации запасов, однако вдобавок и ликвидации остатков согласно каждым типам ресурсов, усовершенствования координации и увеличения производительности работы.

Цели системы

Конечная цель системы - это сбалансированная система; то есть такая, которая обеспечивает плавный и быстрый поток материалов через систему. Основная идея состоит в том, чтобы сделать процесс как можно короче, используя ресурсы оптимальным способом. Степень достижения этой цели зависит от того, насколько достигнуты дополнительные (вспомогательные) цели, такие как:

· Исключить сбои и нарушения процесса производства.

· Сделать систему гибкой.

· Сократить время подготовки к процессу и все производственные сроки.

· Свести к минимуму материальные запасы.

· Устранить необоснованные затраты.

Сбои и нарушения процесса оказывают отрицательное воздействие на систему, нарушая плавный поток изделий, поэтому их необходимо исключить. Срывы вызываются самыми разнообразными факторами: низким качеством, неисправностью оборудования, изменениями в графиках, опозданием поставок. Все эти факторы следует по возможности исключить.

Время подготовки и производственные сроки удлиняют процесс, ничего не добавляя при этом к стоимости изделия. Кроме того, продолжительность этих сроков отрицательно воздействует на гибкость системы. Следовательно, их сокращение очень важно и является одной из целей непрерывного усовершенствования.

Материальные запасы - это незадействованные ресурсы, которые занимают место и повышают стоимость производства. Их следует свести к минимуму или по возможности вообще устранить.

Необоснованные расходы представляют собой непроизводительные ресурсы; их устранение может освободить ресурсы и расширить производство. В философии Just-in-Time необоснованные расходы включают:

· перепроизводство;

· время ожидания;

· ненужные перевозки;

· хранение материальных запасов;

· брак и отходы;

· неэффективные методы работы;

· дефекты изделий.

Наличие подобных необоснованных расходов говорит о возможности усовершенствования или список необоснованных расходов определяет потенциальные цели непрерывного усовершенствования.

Формирующие блоки системы

Проектирование и производство в системе JIT представляют собой основу для выполнения перечисленных выше целей. Эта основа состоит из четырех формирующих блоков:

1. Разработка изделия.

2. Разработка процесса.

3. Кадровые/организационные элементы.

4. Планирование и управление производством.

Скорость и простота - два общих элемента, которые проходят через эти формирующие блоки.

1. Разработка изделия. Три элемента проекта изделия являются ключевыми для системы «точно-в-срок»:

1. Стандартные комплектующие

2. Модульное проектирование

3. Качество

Первые два элемента связаны со скоростью и простотой.

Использование стандартных комплектующих означает, что рабочие имеют дело с меньшим количеством деталей, а это сокращает время и затраты на обучение. Закупка, обработка и проверка качества при этом более стандартны и дают возможность непрерывного усовершенствования. Другое важное преимущество заключается в использовании стандартной процедуры обработки.

Модульное проектирование - это своего рода расширение понятия стандартных комплектующих. Модули - группы деталей, собранные в единый узел (и представляющие собой поэтому отдельную единицу). Это значительно сокращает число деталей, с которыми приходится работать, упрощает сборку, закупку, обработку, обучение, и так далее. Стандартизация имеет дополнительную пользу, уменьшая длину списка материалов для различных изделий, т.е. упрощая этот список.