Управление производственным процессом предприятия.

Содержание:

Введение

Актуальность. В условиях современного рынка для большинства российских предприятий главным условием развития становится повышение конкурентоспособности продукции. Важную роль здесь играет уменьшение себестоимости продукции, чему во многом способствует научная организация труда.

Развитие предприятий невозможно без технического перевооружения, использования современных технологий, создания принципиально новой, востребованной потребителем продукции, поддержки государством отечественного товаропроизводителя. Но было бы ошибкой сводить все перемены внутри предприятия только к обновлению техники и технологии, необходимыми являются и мероприятия по совершенствованию организации производства.

Эффективная и рациональная организация производства в современных условиях имеет первостепенное значение. Повышение уровня организации производства позволяет достичь наиболее полного использования вещественных элементов производственного процесса; рационального пространственного и временного сочетания; экономии живого труда; повышения объема выпуска и качества продукции.

Цель курсовой работы – исследование производственного процесса на предприятии и разработка рекомендаций по его совершенствованию.

Задачи работы:

- исследовать производственного процесса;

- провести анализ производственного процесса в ООО «Чистоль»;

- разработать рекомендации, направленные на сокращение производственного цикла на предприятии.

Предмет исследования – производственный процесс и его структура.

Объект исследования - ООО «Чистоль», оказывающее услуги по стирке, химчистке и крашению одежды.

Глава 1. Теоретические аспекты организации производственного процесса на предприятии

1.1. Понятие и структура производственного процесса на предприятии

Производственно-хозяйственная деятельность предприятия направлена на выпуск определенных видов продукции, работ, услуг. В основе производственной деятельности лежит производственный процесс, который представляет собой совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления продукции, работ, услуг[1].

Основой производственного процесса является технологический процесс, то есть производственного процесса, содержащая целенаправленные действия по изменению и определению состояния предмета труда. Законченная часть технологического процесса, выполняемая на одном рабочем месте одним или несколькими рабочими, называется технологической операцией[2].

Производственный процесс состоит из основных и вспомогательных операций. Основные операции направлены непосредственно на изменение предмета труда, то есть изменение его формы, молекулярного состава, состояния, внешнего вида, размера. К основным операциям можно отнести, к примеру, дробление, окисление, экстракция, полимеризация. Вспомогательные операции способствуют основные операции. К ним относят, к примеру, транспортировку, контроль, сортировку продукции[3].

В структуре производственного процесса можно также выделить трудовые, автоматические, естественные процессы. Отметим, что естественные процессы, как правило, не требуют трудовых затрат.

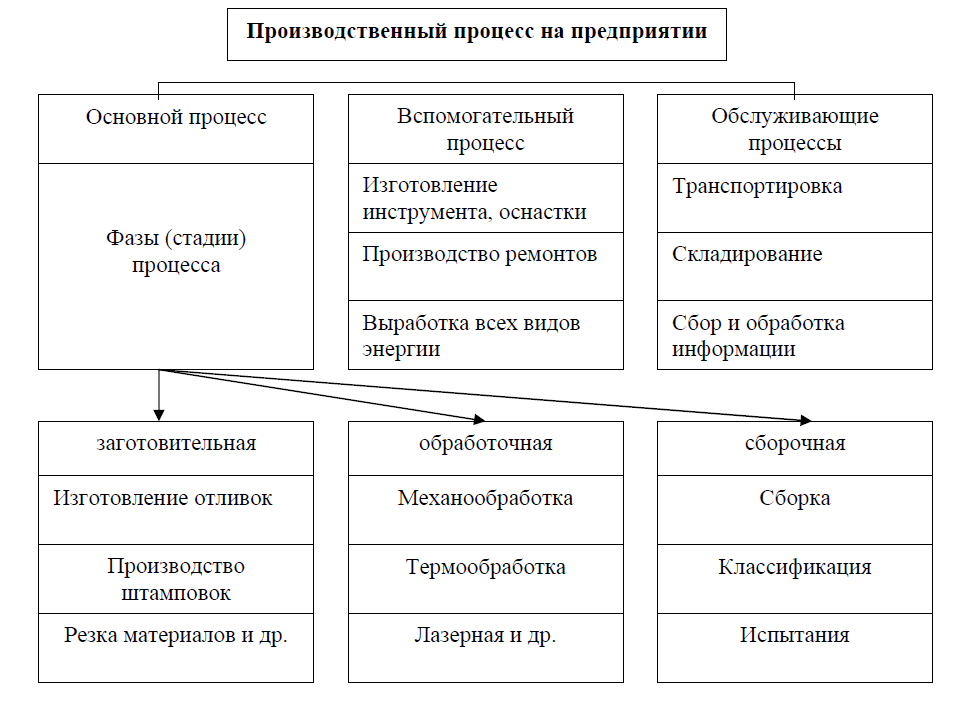

Совокупность основных производственных процессов образует основное производство, которое может состоять из трех фаз: заготовительной, обработочной и сборочной[4].

Фаза – это комплекс работ, выполнение которых характеризует завершение определенной части производственного процесса и связано с переводом предмета труда из одного качественного состояния в другое[5].

К заготовительной фазе относятся процессы получения заготовок: изготовление отливок, штамповка заготовок. Обработочная фаза включает процессы превращения заготовок в готовые детали: механическая обработка, термообработка, электрохимическая и другие виды обработки. Сборочная фаза включает сборку узлов и готовых изделий, классификацию изделий по параметрам, испытания[6].

Вспомогательные производственные процессы обеспечивают бесперебойное протекание основных процессов; в результате появляется продукция, потребляемая на предприятии в основном производстве (изготовление и ремонт инструмента и оснастки, ремонт оборудования, выработка всех видов энергии, пара, дистиллированной воды, изготовление тары) [7].

Обслуживающие производственные процессы обеспечивают основные и вспомогательные процессы услугами, необходимыми для их нормального функционирования (транспортные, складские).

Состав основных, вспомогательных и обслуживающих процессов образует структуру производственного процесса (рис. 1).

Рисунок 1 - Структура производственного процесса на предприятии[8]

По степени автоматизации (в зависимости от применяемых средств труда) выделяют ручные, механизированные (машинно-ручные и машинные), автоматизированные и автоматические производственные процессы[9].

Ручные (немеханизированные) операции выполняются рабочим без помощи механизмов, например, слесарные работы, ручная разметка заготовки.

Машинно-ручные операции выполняются с помощью машин и механизированного инструмента при непрерывном участии рабочего (пайка полупроводникового прибора при помощи механизированного приспособления, маркировка прибора простейшим маркировочным станком)[10].

Машинные операции выполняются на станках, агрегатах, установках при ограниченном участии рабочего: рабочий закрепляет и снимает изделие, пускает и останавливает станок (сварка на станках, механическая обработка деталей на станке). Применение машинных процессов позволяет организовать многостаночное обслуживание.

Автоматизированные процессы частично выполняются без участия человека, за которым может остаться только функция наблюдателя, например, работа на полуавтоматическом станке. Автоматические процессы полностью высвобождают рабочего от выполнения операций, оставляя за ним функции наблюдения за ходом производства, загрузки заготовок и выгрузки готовых деталей[11].

По характеру прохождения производственные процессы подразделяются на непрерывные и периодические. В непрерывных процессах технологические операции выполняются без перерывов по ходу производственного процесса, то есть технологический процесс непрерывен. В периодических процессах выполнение технологических операций прерывается транспортными или вспомогательными операциями, то есть все операции протекают последовательно[12].

Организация производственного процесса состоит в создании рационального сочетания в пространстве и во времени основных, вспомогательных и обслуживающих процессов, обеспечивающего наименьшее время его осуществления. Главная цель организации производственного процесса – всемерная экономия времени, обеспечение высокого качества продукции и эффективного использования ресурсов производства[13].

Рациональная организация производственного процесса должна отвечать ряду требований, строиться на определенных принципах. В качестве важнейших принципов организации производственных процессов выделяют пропорциональность, непрерывность и ритмичность[14].

Пропорциональность в организации производственных процессов предполагает соответствие пропускной способности (относительной производительности в единицу времени) всех подразделений производственно-хозяйственного комплекса – цехов, участков, отдельных рабочих мест по выпуску готовой продукции. Степень пропорциональности производства может быть охарактеризована величиной отклонения пропускной способности каждого предела от запланированного ритма выпуска продукции.

Одним из методов поддержания пропорциональности в производстве является оперативно-календарное планирование, которое позволяет разрабатывать задания для каждого производственного звена с учетом, с одной стороны, комплексного выпуска продукции, а с другой – наиболее полного использования возможностей производственного аппарата. В этом случае работа по поддержанию пропорциональности совпадает с планированием ритмичности производства[15].

Пропорциональность в производстве поддерживается также своевременной заменой орудий труда, повышением уровня механизации и автоматизации производства, путем изменений в технологии производства. Это требует системного подхода к решению вопросов реконструкции и технического переоснащения производства, планирования освоения и пуска новых производственных мощностей[16].

Усложнение продукции, использование полуавтоматического и автоматического оборудования, углубление разделения труда увеличивает число параллельно проводимых процессов по изготовлению одного продукта, органическое сочетание которых надо обеспечивать, то есть дополняет пропорциональность принципом параллельности. Под параллельностью понимается одновременное выполнение отдельных частей общей партии деталей. Чем шире фронт работ, тем меньше, при прочих равных условиях, длительность изготовления продукции. Параллельность реализуется на всех уровня организации. На рабочем месте параллельность обеспечивается совершенствованием структуры технологической операции, и в первую очередь технологической концентрацией, сопровождающейся многоинструментальной либо многопредметной обработкой. Параллельность в выполнении основных и вспомогательных элементов операции заключается в совмещении времени машинной обработки со временем установки и съема деталей, контрольных промеров, загрузки и выгрузки аппарата с основным технологическим процессом. Параллельное выполнение основных процессов реализуется при многопредметной обработке деталей, одновременном выполнении сборочно-монтажных операций над одинаковыми или различными объектами[17].

В условиях сложно многозвенного процесса изготовления продукции все большее значение приобретает непрерывность производства, что обеспечивает ускорение оборачиваемости средств. Повышение непрерывности – важнейшее направление интенсификации производства. На рабочем месте она достигается в процессе выполнения каждой операции путем сокращения вспомогательного времени, на участке и в цехе при передаче полуфабриката с одного рабочего места на другое и в производственно-хозяйственном комплексе в целом, сведением до минимума в целях максимального ускорения оборачиваемости материально-энергетических ресурсов[18].

Непрерывность работ в пределах операции обеспечивается совершенствованием орудий труда – введением автоматической переналадки, автоматизацией вспомогательных процессов, использованием специальной оснастки и приспособлений[19].

Одной из предпосылок непрерывности производства является прямоточность в организации производственного процесса, которая представляет собой обеспечение кратчайшего пути прохождения изделием всех стадий и операций производственного процесса, от запуска в производство исходных материалов и до выхода готовой продукции[20].

Для обеспечения полного использования оборудования, материально-энергетических ресурсов и рабочего времени важное значение имеет ритмичность производства, являющаяся основополагающим принципом его организации[21].

Ритмичность производства – одна из основных предпосылок рационального использования всех его элементов. При ритмичной работе обеспечивается полная загрузка оборудования, нормальная его эксплуатация, улучшается использование материально-энергетических ресурсов, рабочего времени. Обеспечение ритмичной работы является обязательным для всех подразделений производства – основных, обслуживающих и вспомогательных цехов, материально-технического снабжения. Неритмичная работа каждого звена приводит к нарушению нормального хода производства[22].

Современный уровень научно-технического прогресса предполагает соблюдение гибкости организации производства. Традиционные принципы производства – стабильную номенклатуру продукции, специальные виды оборудования, оборудования. В условиях быстрого обновления номенклатуры продукции меняется технология производства. Между тем быстрая смена оборудования, перестройка его планировки вызвали бы неоправданно высокие затраты, и это явилось бы тормозом технического прогресса; невозможно также часто менять производственную структуру. Это выдвинуло новое требование к организации производства – гибкость. В поэлементном разрезе это означает быструю переналаживаемость оборудования. Достижения микроэлектроники создали технику, способную к широкому диапазону использования и производящую в случае необходимости автоматическую самопереналадку.

Одним из важнейших принципов современной организации производства является ее комплексность, сквозной характер. Современные процессы изготовления продукции характеризуются сращиванием и переплетением основных, вспомогательных и обслуживающих процессов, при этом вспомогательные и обслуживающие процессы занимают все большее место в общем производственном цикле[23]. Это связано с известным отставанием механизации и автоматизации обслуживания производство по сравнению с оснащенностью основных производственных процессов[24]. В этих условиях становится все более необходимой регламентация технологии и организации выполнения не только основных, но и вспомогательных и обслуживающих процессов производства. Возникла потребность в переходе от разработки технологии и организации производства к комплексной регламентации всех процессов изготовления продукции[25].

1.2. Понятие производственного цикла

Для характеристики протекания производственного процесса во времени вводится понятие производственного цикла.

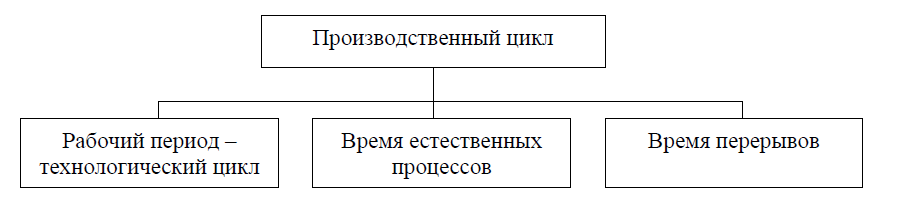

Производственный цикл – календарный период времени с момента запуска сырья, материалов на первую операцию цикла до получения готовой продукции[26]. Производственный цикл состоит из:

- рабочего периода, или технологического цикла – время непосредственного воздействия рабочего на предмет труда;

- времени естественных процессов (сушка на воздухе, остывание, снятие напряжения);

- времени перерывов, связанных с режимом работы (рис. 2) [27].

Таким образом, продолжительность производственного цикла может быть представлена в следующем виде:

Тц = Траб + Тест + Тпер , (1)

где Тц – продолжительность производственного цикла;

Траб – продолжительность рабочего периода, включающего время на выполнение технологических, вспомогательных, транспортных операций;

Тест – продолжительность естественных процессов;

Тпер – продолжительность перерывов[28].

Рисунок 2 - Структура производственного цикла

Продолжительность производственного цикла зависит от состава производственных операций и перерывов, от их продолжительности и от движения предметов труда в процессе производства.

Существует три вида движения предметов труда в процессе их обработки: последовательный, параллельный, последовательно-параллельный[29].

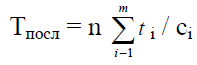

Длительность технологического цикла при последовательном движении

предмета труда определяется по формуле:

(2)

(2)

где n - число деталей в партии, шт.;

ti - норма штучного времени на 1-й операции, мин (ч);

Сi - норма рабочих мест на 1-й операции:

i - число операций в технологическом процессе[30].

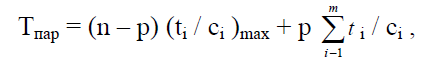

Длительность технологического цикла при параллельном движении

предмета труда определяется по формуле:

(3)

(3)

где  - норма времени максимальной по продолжительности операции с учетом количества рабочих мест на ней;

- норма времени максимальной по продолжительности операции с учетом количества рабочих мест на ней;

р - размер транспортной партии[31].

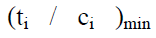

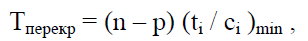

При последовательно-параллельном движении предметов труда смежные операции перекрываются во времени, то есть выполняются параллельно. Время перекрывания двух смежных операций определяется по формуле:

(4)

(4)

где (ti / ci)min – наименьшая норма времени между смежными операциями с учетом рабочих мест на них[32].

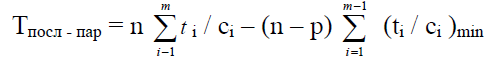

В общем виде длительность технологического цикла при последовательно-параллельном движении определяется по формуле:

(5)

(5)

Одна из задач улучшения организации производства – сокращение продолжительности производственного цикла – решается одним из методов[33]:

- уменьшением затрат времени на выполнение частичных процессов;

- упрощением структуры производственного процесса, что достигается посредством уменьшения общего количества частичных процессов или посредством совмещения во времени некоторых транспортных и вспомогательных процессов с технологическими;

- сокращением и полным устранением всякого рода перерывов и простоев в производственном цикле;

- рациональным движением предмета труда при изготовлении продукции;

- освоением новых видов технологий[34].

Таким образом, проведенное в первой главе работы исследование позволяет сделать вывод, что производственный процесс – совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления продукции. Производственный процесс протекает не только в пространстве, но и во времени. Для характеристики протекания производственного процесса во времени вводится понятие производственного цикла. Производственный цикл – календарный период времени с момента запуска сырья, материалов на первую операцию цикла до получения готовой продукции. Непосредственные эффекты сокращения производственного цикла: получение большего количества продукции на том же оборудовании в единицу времени; повышение производительности труда; снижение себестоимости продукции; увеличение фондоотдачи; повышение оборачиваемости оборотных средств.

Глава 2. Анализ производственного процесса в ООО «Чистоль»

2.1. Краткая характеристика предприятия

Основной вид деятельности ООО «Чистоль» - бытовое обслуживание. Приоритетные направления деятельности бытовое обслуживание - оказание населению, промышленным и торговым предприятиям комплекса бытовых услуг по стирке, химической чистке и окрашиванию текстильных и меховых изделий.

Организационная структура предприятия представлена на рис. 3.

Директор

Ведущий специалист по производству

Ведущий специалист по кадрам

Главный бухгалтер

Бухгалтер

Начальник участка №1,2

Начальник участка

Рисунок 3 - Организационная структура ООО «Чистоль»

Организационная структура управления предприятия построена по линейно-функциональному признаку. Руководит предприятием директор, в подчинении которого находится заместитель. На предприятии образованы следующие руководящие должности:

1) главный бухгалтер – отвечает за ведение бухгалтерского и налогового учета и отчетности;

2) ведущий специалист по производству – осуществляет общее руководство производственными процесса в химчистке;

3) ведущий специалист по кадрам – руководит управлением кадров на предприятии, в том числе набором и отбором персонала, повышением квалификации, разработкой систем мотивации и развития персонала.

В целях анализа основных тенденций развития ООО «Чистоль» необходимо, в первую очередь, представить основные технико-экономические показатели деятельности предприятия за 2013-2015 гг. (таблица 1) и провести анализ его финансово-хозяйственной деятельности, оценив, таким образом, настоящее положение и перспективы развития предприятия.

Таблица 1

Основные технико-экономические показатели деятельности

ОАО «Новость» за 2013-2015 гг.

|

ПОКАЗАТЕЛИ |

Абсолютное значение |

Абсолютное изменение (+, -) |

Темп прироста, % |

||||

|

2013 г. |

2014 г. |

2015 г. |

2015/ 2013 |

2015/2014 |

2015/ 2013 |

2015/ 2014 |

|

|

Объем реализации услуг, тыс.руб. |

17880 |

13384 |

16467 |

-1413 |

3083 |

7,9 |

- 23,03 |

|

Численность работающих, чел. в том числе рабочих |

24 21 |

20 17 |

20 17 |

-4 -4 |

- - |

11,67 19,05 |

- - |

|

Среднегодовая выработка, тыс.руб. одного работающего одного рабочего |

745 851 |

669 787 |

823 969 |

78 118 |

154 182 |

-10,47 -13,87 |

-23,02 -23,13 |

|

Полная себестоимость, услуг, тыс.руб. |

17409 |

13023 |

16193 |

-1216 |

3170 |

6,98 |

-24,34 |

|

Прибыль от реализации, тыс.руб. |

471 |

361 |

274 |

-197 |

-87 |

41,83 |

24,10 |

|

Затраты на 1 руб. реализации, руб. |

0,97 |

0,97 |

0,98 |

0,01 |

0,01 |

-1,03 |

-1,03 |

|

Рентабельность продаж, % |

2,64 |

2,70 |

1,66 |

-0,98 |

-1,04 |

- |

- |

По данным таблицы 1 видно, что деятельность ООО «Чистоль» за 2013-2015 гг. была прибыльной. Однако, прибыль от реализации услуг в 2015 г. существенно ниже показателей 2013 г (на 41,83 %) и 2014 г. (на 24,10 %). Это объясняется, прежде всего, резким снижением объема реализации в 2015г. к 2013г., а также превышением темпа роста полной себестоимости (6,98%) над темпом роста объема реализации (7,90%) за 2015г. к 2013г.

В 2014 г. произошло сокращение численности рабочих: на 4 человека (на 11,70 %) по сравнению с показателем 2013 г. В 2015 г. изменения численности работников не происходило. Среднегодовая выработка на одного работающего составила в 2015 г. 823 тыс. руб., что на 10,47 % выше показателя 2013 г. и на 23,02 % выше показателя 2014 г. Таким образом, можно сделать вывод, что прирост объема реализации услуг в 2015 г. предприятие полностью достигло за счет увеличения производительности труда. Это свидетельствует об интенсивном направлении развития предприятия.

Показатель затрат на 1 руб. реализации услуг в 2015 г. составил 0,98 руб., что выше аналогичных показателей 2013-2014 гг. на 1,03%. Это объясняется превышением в 2015 г. темпа прироста полной себестоимости услуг (на 24,34 % в 2015 г. относительно уровня 2014 г.) темпов роста объема реализации услуг (на 23,03% в 2015 г. относительно уровня 2014 г.).

Рентабельность продаж в 2015 г. составила 1,66%, что на 0,98% ниже показателя 2009 г. и на 1,04% ниже показателя 2014 г.

Таким образом, исходя из проведенного анализа, можно сделать вывод о том, что в целом за анализируемый период предприятие функционировало достаточно стабильно.

2.2. Анализ производственного цикла предприятия

Согласно прейскуранту ООО «Чистоль», сданное в химчистку изделие будет обработано в 1 – 11-дневный срок; изделие, сданное в стирку, обрабатывается за 1 – 8 дней. Также прейскурантом предусмотрено оказание срочных услуг: 24 часа с доплатой 40% к основному тарифу (на такой срок принимаются вещи на стирку, а также на химчистку, при условии, что естественная сушка изделия длится не более 5 часов) и 72 часа с доплатой 20% к основному тарифу (принимаются любые изделия, кроме верхней одежды белого цвета).

Эти данные характеризуют длительность производственного цикла обработки изделий (минимальную – при сдаче изделия в главный цех химчистки, и максимальную – при сдаче изделия в приемный пункт), которая будет различна для разных видов услуг (стирки и химчистки). Длительность производственного цикла – один из показателей, характеризующих продолжительность выполнения заказа.

Одним из элементов производственного цикла является технологический цикл, длительность которого можно рассчитать, используя данные проведенный фотографий рабочего дня. Наблюдение проводилось три раза в цехе стирки ООО «Чистоль», полученные средние значения данных использованы для проведения дальнейших расчетов.

Исходные данные для анализа структуры сроков оказания услуг ООО «Чистоль» представлены в табл. 2.

Таблица 2

Исходные данные для расчета

длительности технологического цикла стирки изделий

|

№ |

Наименование операции |

Штучное время (tшт.), мин. |

|

1 |

Ознакомление с заказом |

4 |

|

2 |

Оформление заказа |

2 |

|

3 |

Транспортировка внутри предприятия |

19 |

|

4 |

Сортировка изделий |

2 |

|

5 |

Машинная стирка изделий |

60 |

|

6 |

Отжим изделий в центрифуге |

8 |

|

7 |

Сушка изделий в сушильном барабане |

15 |

|

8 |

Глажение изделий на гладильном катке |

20 |

|

9 |

Маркировка обработанных изделий |

6 |

|

10 |

Проверка качества обработки в присутствии заказчика |

3 |

|

11 |

Упаковка и вручение заказа |

1 |

|

12 |

Транспортировка заказа на фабрику химчистки и обратно в приемный пункт |

30 |

При проведении расчетов нужно учесть следующее: на предприятии применяется последовательный вид движения предметов труда; 1 заказ – 1 партия стирки (4 кг. сухого белья); периодичность транспортировки изделий из приемных пунктов в главное здание и обратно – каждые 72 часа.

Расчет длительности технологического цикла:

Тпос. min = 4’ + 2’ + 19’ + 2’ + 60’ + 8’ + 15’ + 20’ +6’ + 3’ + 1’ = 140’

Тпос. max = 140’ + 30’ = 170’

Имея эти данные, можно вычислить длительность производственного цикла стирки партии изделий (выполнения 1 заказа). За время сдачи изделия на обработку принимается начало рабочего дня – 8.00.

1) Минимальная длительность производственного цикла стирки изделий, сданных в главных цех предприятия.

Таблица 3

Исходные данные для расчета длительности производственного цикла стирки белья

|

№ |

Наименование операции |

Продолжительность, мин. |

Текущее время |

|

1 |

Ознакомление с заказом |

4 |

08.04 |

|

2 |

Оформление заказа |

2 |

08.06 |

|

3 |

Обработка белья |

130 |

12.16 |

|

4 |

Пролеживание заказа в ожидании заказчика |

60 |

11.16 |

|

5 |

Проверка качества обработки в присутствии заказчика |

3 |

11.19 |

|

6 |

Упаковка и вручение заказа |

1 |

11.20 |

Длительность производственного цикла составляет:

Тпц 1 min = 4’ + 2’ + 19’ + 2’ + 60’ + 8’ + 15’ + 20’ + 6’ + 60’ + 3’ + 1’ = 200’ = 3 ч. 20 мин.

Графически минимальный производственный цикл стирки партии белья представлен на рис. 4.

|_____|____|_______|____|___________|____|______|________|____|________|____|____|

8.00 8.04 8.06 8.25 8.27 9.27 9.35 9.50 10.10 10.16 11.16 11.19 11.20

Рисунок 4 - Производственный цикл стирки изделий, сданных в главный цех (min)

2) Максимальная длительность производственного цикла стирки изделий, сданных в главный цех предприятия, рассчитывается аналогично, однако следует учесть время пролеживания заказа в ожидании обработки (120’) и максимальное время в ожидании заказчика (48 часов):

Тпц 1 mах = 4’ + 2’ + 120’ + 19’ + 2’ + 60’ + 8’ + 15’ + 20’ + 6’ + 60’ + 2880’ + 3’ + 1’ = = 3200’ = 53 ч. 20 мин.

|_____|____|_________|_____|____|________|____|_____|_ ___|____|____|______|___|_____|

8.00 8.04 8.06 10.06 10.25 10.27 11.27 11.35 11.50 12.10 12.16 13.16 | 13.16 13.19 13.20

2880’

Рисунок 5 - Производственный цикл стирки изделий, сданных в главный цех (mах)

3) Минимальная длительность производственного цикла стирки изделий, сданных в приемный пункт предприятия.

Таблица 4

Исходные данные для расчета длительности производственного цикла стирки белья, сданного в приемный пункт

|

№ |

Наименование операции |

Продолжительность, мин. |

Текущее время |

|

1 |

Ознакомление с заказом |

4 |

08.04 |

|

2 |

Оформление заказа |

2 |

08.06 |

|

3 |

Пролеживание заказа в ожидании транспортировки на фабрику химчистки |

min – 0 max – 4320 |

0 |

|

4 |

Транспортировка заказа на фабрику химчистки |

15 |

08.21 |

|

5 |

Обработка белья |

130 |

10.31 |

|

12 |

Пролеживание заказа в ожидании транспортировки в приемный пункт |

min – 0 max – 4320 |

08.00 |

|

13 |

Транспортировка заказа в приемный пункт |

15 |

08.15 |

|

10 |

Пролеживание заказа в ожидании заказчика |

min – 60 max – 2880 |

09.15 |

|

10 |

Проверка качества обработки в присутствии заказчика |

3 |

09.18 |

|

11 |

Упаковка и вручение заказа |

1 |

09.19 |

Тпц 2 min = 4’ + 2’ + 15’ + 130’ + 4151’ + 15’ + 60’ + 3’ + 1’= 4381’ = 73 ч. = 3,04 суток

|_____|____|____|____|____|____|____|___|____|___|

8.00 8.04 8.06 8.21 10.31 | 8.00 8.15 9.15 9.18 9.19

4151’

Рисунок 6 - Производственный цикл стирки изделий, сданных в приемный пункт (min)

4) Максимальная длительность производственного цикла стирки изделий, сданных в приемный пункт предприятия, рассчитывается аналогично, но с учетом максимальных пролеживаний заказа в ожидании транспортировки на фабрику химчистки (72 часа), в ожидании обработки (2 часа), транспортировки в приемный пункт (59 ч. 35 мин.) и ожидании заказчика (48 часов):

Тпц 2 max = 4’ + 2’ + 4320’ + 15’ + 120’ + 130’ + 3575’ + 15’ + 2880’ + 3’ + 1’ =

= 11065’ = 184 ч. 25 мин. ≈ 7,7 суток

|_____|___|_____|____|____|_____|_______|____|______|____|____|

8.00 8.04 8.06 | 8.06 8.21 10.21’ 12.31’ | 8.00 8.15 | 8.15 8.18 8.19

4320’ 3575’ 2880’

Рисунок 7 - Производственный цикл стирки изделий, сданных в приемный пункт (mах)

Графически структуру времени стирки партии изделий можно представить на рис. 8 и 9.

Рисунок 8 - Структура минимального времени стирки партии изделий ООО «Чистоль»

Рисунок 9 - Структура максимального времени стирки партии изделий ООО «Чистоль»

Таким образом, сдав вещь на стирку в главный цех в 8.00, клиент забирает ее в 11.20 в тот же день (минимальный срок) или в 13.20 через 2 дня (максимальный срок); при обращении в приемный пункт обработанное изделие можно забирать в 9.19 ч. через 2 дня (минимальный срок) или в 8.19 через 7 дней (максимальный срок).

Также следует рассчитать длительность технологического и производственного циклов химической чистки изделий. Исходные данные для расчетов приведены в табл. 5.

Таблица 5

Исходные данные для расчета длительности технологического

и производственного циклов химической чистки изделий ООО «Чистоль»

|

№ |

Наименование операции |

Штучное время (tшт.), мин. |

|

1 |

2 |

3 |

|

1 |

Ознакомление с заказом |

4 |

|

2 |

Оформление заказа |

2 |

|

3 |

Транспортировка внутри предприятия |

19 |

|

4 |

Сортировка изделий |

2 |

|

5 |

Предварительная зачистка |

20 |

|

6 |

Стирка в машине «Специма-212» |

45 |

|

7 |

Естественная сушка изделия |

min – 180 max – 1200 |

|

8 |

Глажка на манекене |

5 |

|

9 |

Глажка с использованием парового утюга / гладильного пресса |

5 |

|

10 |

Складирование обработанных вещей, их маркировка |

3 |

Продолжение таблицы 5

|

1 |

2 |

3 |

|

11 |

Проверка качества обработки в присутствии заказчика |

3 |

|

12 |

Упаковка и вручение заказа |

1 |

|

12 |

Транспортировка из приемного пункта и обратно |

30 |

|

13 |

Пролеживание заказа в ожидании обработки |

min – 60 max – 7200 |

|

14 |

Пролеживание заказа в ожидании транспортировки |

min – 0 max – 4320 |

|

15 |

Пролеживание заказа в ожидании заказчика |

min – 60 max – 2880 |

Длительность технологического цикла:

Тпос. min 1 = 4’ + 2’ + 19’ + 2’ + 20’ + 45’ + 180’ + 5’ + 5’ + 3’ + 3’ + 1’ = 289’=4,8 ч.

Тпос. max 1 = 4’ + 2’ + 19’ + 2’ + 20’ + 45’ + 1200’ + 5’ + 5’ + 3’ + 3’ + 1’ = 1309’ = 21,8 ч.

Тпос. min 2 = 4’ + 2’ + 15’ + 19’ + 2’ + 20’ + 45’ + 180’ + 5’ + 5’ + 3’ + 15’ + 3’ + 1’ = 319’ = 5,3 ч.

Тпос. max 2 = 4’ + 2’ + 15’ + 19’ + 2’ + 20’ + 45’ + 1200’ + 5’ + 5’ + 3’ + 15’ + 3’ + 1’ = 1339’ = 22,3 ч.

Тпос. min, max 1 – минимальная и максимальная длительность последовательного многооперационного технологического цикла обработки изделия, сданного в главный цех химчистки.

Тпос. min, max 2 – минимальная и максимальная длительность последовательного многооперационного технологического цикла обработки изделия, сданного в приемный пункт.

Далее рассчитывается длительность производственного цикла.

1) Минимальная длительность производственного цикла химической чистки изделия, сданного в главный цех предприятия:

Тпц min 1= 4’ + 2’ + 60’ + 19’ + 2’ + 20’ + 45’ + 180’ + 5’ + 5’+ 3’+ 60’+ 3’+ 1’= 409’

|_____|___|____|____|____|_____|____|______|______|____|____|_____|_____|____|

8.00 8.04 8.06 9.06 9.25 9.27 9.47 10.32 13.32 13.37 13.42 13.45 14.45 14.48 14.49

Рисунок 10 - Производственный цикл химчистки изделий, сданных в главных цех (min)

2) Максимальная длительность производственного цикла химической чистки изделия, сданного в главный цех предприятия:

Тпц mах 1 = 4’ + 2’ + 7200’ + 19’ + 2’ + 20’ + 45’ + 1348’ + 5’ + 5’ + 3’ + 2880’ + 3’ + 1’ = = 11537’ = 192,3 ч. ≈ 8 суток

|_____|____|_____|____|___|____|_____|_______|____|____|____|______|____|_____|

8.00 8.04 8.06 | 8.06 8.25 8.27 8.47 9.32 | 8.00 8.05 8.10 8.13 | 8.13 8.16 8.17

7200’ 1348’ 2880’

Рисунок 11 - Производственный цикл химчистки изделий, сданных в главный цех (max)

3) Минимальная длительность производственного цикла химической чистки изделия, сданного в приемный пункт:

Тпц min 2 = 4’ + 2’ + 15’ + 60’ + 19’ + 2’ + 20’ + 45’ + 180’ + 5’ + 5’ + 3’ + 3960’ + 15’ + 60’ + + 3’ + 1’ = 4399’ = 73,3 ч. = 3,1 суток

|_____|___|___|_____|____|____|____|____|_____|____|____|_____|______|____|___|___|___|

8.00 8.04 8.06 8.21 9.21 9.40 9.42 10.02 10.47 13.47 13.52 13.57 14.00 | 8.00 8.15 9.15 9.18 9.19

3960’

Рисунок 12 - Производственный цикл химчистки изделий, сданных в приемный пункт (min)

4) Максимальная длительность производственного цикла химической чистки изделий, сданных в приемный пункт:

Тпц mах 2 = 4’ + 2’ + 4320’ + 15’ + 2880’ + 19’ + 2’ + 20’ + 45’ + 2940’ + 5’ + 5’ + 3’ + 2867’ + + 15’ + 2880’ + 3’ + 1’ = 16026’ = 267,1 ч. = 11 суток

|____|____|_____|____|______|___|____|_____|_____|___|___|___|_____|____|_____|___|____|

8.00 8.04 8.06 | 8.06 9.21 | 9.40 9.42 10.02 10.47 | 8.00 8.05 8.10 8.13 | 8.00 8.15 | 8.15 8.18 8.19

4320’ 2880’ 2940’ 2867’ 2880’

Рисунок 13 - Производственный цикл химчистки изделий, сданных в приемный пункт (mах)

Графически структуру времени стирки партии изделий можно представить на рис. 14 и 15.

Рисунок 14 - Структура минимального времени химчистки партии изделий ООО «Чистоль»

Исходя из расчетов, можно сказать, что изделие, сданное в главный цех химчистки, будет обработано либо в день сдачи вещи в химчистку через 6ч. 49 мин. (минимальный срок), либо через 8 суток (максимальный срок). Вещи, сданные в приемный пункт, забираются клиентом на четвертые сутки (min) или через 10 дней (max).

Рисунок 15 - Структура максимального времени химчистки партии изделий ООО «Чистоль»

Все сроки оказания услуг систематизированы в табл. 6.

Таблица 6

Сроки оказания услуг для различных групп изделий

|

№ |

Наименование услуги |

Срок оказания услуги |

|

|

при сдаче на предприятие |

при сдаче в приемный пункт |

||

|

1 |

Стирка белья (от 4 кг.) |

3 ч. 20 мин. |

53 ч. 20 мин. |

|

2 |

Химическая чистка одежды |

73 ч. 00 мин. |

184 ч. 25 мин. |

Следует отметить, что срок оказания услуг по химической чистке изделий очень различен для различных групп изделий – в основном за счет длительности процесса естественной сушки: ковровые изделия после чистки высыхают в течение 1 – 3-х суток, тяжелая верхняя одежда, пледы, объемные мягкие игрушки – 1 – 2-х суток, легкая одежда (платья, костюмы и пр.) – в течение суток.

Срок оказания услуги ООО «Чистоль» строго не регламентированы: в зависимости от типа изделий и загрузки предприятия сроки различны, клиента всегда ставят в известность, что сданная на чистку или стирку вещь по некоторым причинам будет обработана не за 1 – 3 дня, а за 5 – 7 дней.

Выводы.

Проведенный анализ показал, что сроки оказания услуг ООО «Чистоль» следующие: по стирке: от 3 ч. 20 мин. до 7,7 суток; по химчистке: от 6 ч.49 мин. до 11 суток. Анализ сроков оказания услуг ООО «Чистоль» показал, что доля производительного времени в сроке оказания услуг по стирке колеблется от 1,55% до 68,72%, остальное время является непроизводительным (от 31,58% до 98,45%). Доля производительных затрат в сроке оказания услуг по химчистке составляет 52,67% - 87,21%, непроизводительных – 12,79% - 47,33%.

Глава 3. Пути сокращения длительности технологического процесса стирки белья ООО «Чистоль»

Стирка белья в ООО «Чистоль» осуществляется с применением следующего оборудования: автоматическая стиральная машина КП-114; центрифуга КП-111; сушильный барабан КП-112; гладильный каток КП-407. Транспортировка белья внутри цеха стирки осуществляется с помощью тележек на колесах, хранение обработанных заказов происходит на стеллажах. В цехе стирки заняты две стиральщицы. Технологический процесс стирки белья в ООО «Чистоль» представлен в табл. 7.

Таблица 7

Технологический процесс стирки белья

с использованием имеющегося на ООО «Чистоль» оборудовании

|

№ |

Наименование операции |

Трудоемкость, мин. |

Оборудование |

Работник |

Сырье и материалы |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Сортировка белья |

2 |

- |

прачка |

- |

|

2 |

Транспортировка белья до стиральной машины, закладка в стиральную машину |

3 |

тележка на колесах |

прачка |

- |

|

3 |

Стирка белья |

60 |

автоматическая стиральная машина КП-114 |

- |

вода, стиральный порошок, ароматическая отдушка |

|

4 |

Транспортировка постиранного белья до центрифуги, закладка в центрифугу |

3 |

тележка на колесах |

прачка |

- |

|

5 |

Отжим белья |

8 |

центрифуга КП-111 |

- |

- |

|

6 |

Транспортировка белья до сушильного барабана, закладка в сушильный барабан |

3 |

тележка на колесах |

прачка |

- |

|

7 |

Сушка белья |

15 |

сушильный барабан КП-112 |

- |

- |

Продолжение таблицы 7

|

1 |

2 |

3 |

4 |

5 |

6 |

|

8 |

Транспортировка белья до гладильного катка |

2 |

тележка на колесах |

прачка |

- |

|

9 |

Глажение белья на гладильном катке |

20 |

гладильный каток КП-407 |

прачка |

- |

|

10 |

Складывание, маркировка постиранного белья |

6 |

- |

прачка |

тесьма для перевязки стопы белья |

|

11 |

Транспортировка белья на стеллажи для хранения |

8 |

- |

прачка |

- |

|

ИТОГО |

130 |

||||

Рассмотрев существующий технологический процесс стирки белья в ООО «Чистоль» можно сделать вывод, что использование установленных стиральных машин увеличивает трудоемкость стирки, поскольку цикл обработки изделия включает отжим белья в центрифуге, для чего требуется дополнительная транспортировка белья из стиральной машины в центрифугу и использование дополнительного оборудования.

Кроме этого, максимальная загрузка стиральных машин составляет 4 кг., следовательно, при существующей длительности технологического процесса стирки производительность 1 машины в смену составляет 32 кг.

Применение более современных стирально-отжимных машин позволит максимально сократить время участия стиральщицы в процессе стирки белья, поскольку новое оборудование (стирально-отжимная машина Л25-221) имеет большую загрузку (до 30 кг.) и исключает дополнительный отжим в центрифуге. Технологический цикл стирки белья с использованием стиральной машины Л25-221 представлен в Приложении 1.

Цикл стирки в стирально-отжимной машине Л25-221 зависит от степени загрязнения белья: он может включать от 1 до 3 стирок и в среднем 2 полоскания (при необходимости может быть задано большее число полосканий), поэтому целесообразно рассмотреть технологический цикл стирки белья разной степени загрязнения.

Производительность стирально-отжимной машины Л25-221 в смену составляет 120 кг. Ее использование исключает процедуру дополнительного отжима в центрифуге, следовательно, снижает трудоемкость работ по стирке белья.

Графически технологический процесс стирки белья с использованием нового и уже установленного в ООО «Чистоль» оборудования представлен на рис. 16 и 17.

Рисунок 16 - Схема технологического процесса стирки белья

с использованием стирально-отжимной машины

Рисунок 17 - Схема технологического процесса стирки белья

с использованием стиральной машины и центрифуги

Выводы.

В целях сокращения длительности производственного цикла, с учетом очевидных преимуществ использования, предприятию рекомендуется осуществить замену используемых стиральных машин на автоматические стирально-отжимные машины Л25-221.

Заключение

Производственный процесс – совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления продукции. Производственный процесс протекает не только в пространстве, но и во времени. Для характеристики протекания производственного процесса во времени вводится понятие производственного цикла. Производственный цикл – календарный период времени с момента запуска сырья, материалов на первую операцию цикла до получения готовой продукции. Непосредственные эффекты сокращения производственного цикла: получение большего количества продукции на том же оборудовании в единицу времени; повышение производительности труда; снижение себестоимости продукции; увеличение фондоотдачи; повышение оборачиваемости оборотных средств.

В курсовой работе проведен анализ производственного процесса в ООО «Чистоль». ООО «Чистоль» - предприятие, оказывающее населению и организациям комплекс бытовых услуг по стирке и химической чистке изделий.

Проведенный анализ показал, что сроки оказания услуг ООО «Чистоль» следующие: по стирке: от 3 ч. 20 мин. до 7,7 суток; по химчистке: от 6 ч.49 мин. до 11 суток. Анализ сроков оказания услуг ООО «Чистоль» показал, что доля производительного времени в сроке оказания услуг по стирке колеблется от 1,55% до 68,72%, остальное время является непроизводительным (от 31,58% до 98,45%). Доля производительных затрат в сроке оказания услуг по химчистке составляет 52,67% - 87,21%, непроизводительных – 12,79% - 47,33%.

В целях сокращения длительности производственного цикла, с учетом очевидных преимуществ использования, предприятию рекомендуется осуществить замену используемых стиральных машин на автоматические стирально-отжимные машины Л25-221. Это позволит ООО «Чистоль» сократить сроки оказания услуг (то есть длительности производственного цикла), притока заказов и, как следствие, увеличение выработки и производительности труда.

Список литературы

- Земенкова М.Ю., Курушина Е.В.Стратегия и тактика управлениями производственными процессами // Деловой журнал Neftegaz.RU. 2016. № 4. С. 79-85.

- Кондратьева, М. Н. Экономика предприятия: учебное пособие / М. Н. Кондратьева, Е. В. Баландина. – Ульяновск: УлГТУ, 2011.

- Нагорная С.В. Совершенствование планирования и управления производственным процессом // Бизнес в законе. Экономико-юридический журнал. 2011. № 2. С. 252-254.

- Новицкий, Н. И. Организация производства на предприятиях. - М.: Инфра-М, 2010.

- Пигнастый О.М. Анализ принципов и методов построения систем управления производственным процессом // Научные ведомости Белгородского государственного университета. Серия: Экономика. Информатика. 2016. Т. 37. № 2 (223). С. 152-161.

Приложение 1

Технологический процесс стирки белья

с использованием стирально-отжимной машины Л25-221

|

№ |

Наименование операции |

Трудоемкость, мин. |

Оборудование |

Работник |

Сырье и материалы |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Сортировка белья (по качеству ткани, по цвету) |

2 |

- |

прачка |

- |

|

2 |

Транспортировка белья до стиральной машины, закладка в стиральную машину |

3 |

тележка на колесах |

прачка |

- |

|

3 |

Стирка белья: |

60 – 120 |

|||

|

Стирка слабозагрязненного белья |

|||||

|

Наполнение воды, стирка, слив воды, промежуточный отжим |

33 |

автоматическая стирально-отжимная машина Л25-221 |

- |

стиральный порошок, отбеливатель |

|

|

Наполнение воды, 1-ое полоскание, слив воды, промежуточный отжим |

10 |

- |

вода |

||

|

Наполнение воды, 2-ое полоскание, слив воды, окончательный отжим |

17 |

- |

ароматическая отдушка, смягчитель для белья |

||

|

ИТОГО |

60 |

||||

|

Стирка среднезагрязненного белья |

|||||

|

Наполнение воды, 1-ая стирка, слив воды, промежуточный отжим |

33 |

автоматическая стирально-отжимная машина Л25-221 |

- |

стиральный порошок, отбеливатель (половина общей массы) |

|

|

Наполнение воды, 2-ая стирка, слив воды, промежуточный отжим |

28 |

- |

стиральный порошок (половина общей массы) |

||

|

Наполнение воды, 1-ое полоскание, слив воды, промежуточный отжим |

10 |

- |

вода |

||

|

Наполнение воды, 2-ое полоскание, слив воды, окончательный отжим |

19 |

- |

ароматическая отдушка, смягчитель для белья |

||

|

ИТОГО |

90 |

||||

|

Стирка сильнозагрязненного белья |

|||||

Продолжение приложения 1

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Наполнение воды, 2-ая стирка, слив воды, промежуточный отжим |

65 |

автоматическая стирально-отжимная машина Л25-221 |

- |

стиральный порошок, отбеливатель (две трети общей массы) |

|

|

Наполнение воды, 3-ая стирка, слив воды, промежуточный отжим |

23 |

- |

стиральный порошок, отбеливатель (треть общей массы) |

||

|

Наполнение воды, 1-ое полоскание, слив воды, промежуточный отжим |

12 |

- |

вода |

||

|

Наполнение воды, 2-е полоскание, слив воды, окончательный отжим |

20 |

- |

ароматическая отдушка, смягчитель для белья |

||

|

ИТОГО |

120 |

||||

|

4 |

Транспортировка белья из стиральной машины до сушильного барабана, закладка в сушильный барабан |

3 |

тележка на колесах |

прачка |

- |

|

5 |

Сушка белья |

15 |

сушильный барабан КР-112 |

- |

- |

|

6 |

Транспортировка белья до гладильного катка |

2 |

тележка на колесах |

прачка |

- |

|

7 |

Глажение белья на гладильном катке |

20 |

гладильный каток КП-407 |

прачка |

- |

|

8 |

Складывание, маркировка постиранного белья |

6 |

- |

прачка |

тесьма для перевязки стопы белья |

|

9 |

Транспортировка белья на стеллажи для хранения |

8 |

- |

прачка |

- |

|

ИТОГО |

119 – 179 |

||||

-

Кондратьева, М. Н. Экономика предприятия: учебное пособие / М. Н. Кондратьева, Е. В. Баландина. – Ульяновск: УлГТУ, 2011. – С. 43. ↑

-

Пигнастый О.М. Анализ принципов и методов построения систем управления производственным процессом // Научные ведомости Белгородского государственного университета. Серия: Экономика. Информатика. 2016. Т. 37. № 2 (223). С. 152-161. ↑

-

Земенкова М.Ю., Курушина Е.В.Стратегия и тактика управлениями производственными процессами // Деловой журнал Neftegaz.RU. 2016. № 4. С. 79-85. ↑

-

Пигнастый О.М. Анализ принципов и методов построения систем управления производственным процессом // Научные ведомости Белгородского государственного университета. Серия: Экономика. Информатика. 2016. Т. 37. № 2 (223). С. 152-161. ↑

-

Новицкий, Н. И. Организация производства на предприятиях. - М.: Инфра-М, 2010.- С. 51. ↑

-

Кондратьева, М. Н. Экономика предприятия: учебное пособие / М. Н. Кондратьева, Е. В. Баландина. – Ульяновск: УлГТУ, 2011. – С. 51. ↑

-

Пигнастый О.М. Анализ принципов и методов построения систем управления производственным процессом // Научные ведомости Белгородского государственного университета. Серия: Экономика. Информатика. 2016. Т. 37. № 2 (223). С. 152-161. ↑

-

Кондратьева, М. Н. Экономика предприятия: учебное пособие / М. Н. Кондратьева, Е. В. Баландина. – Ульяновск: УлГТУ, 2011. – С. 52. ↑

-

Земенкова М.Ю., Курушина Е.В.Стратегия и тактика управлениями производственными процессами // Деловой журнал Neftegaz.RU. 2016. № 4. С. 79-85. ↑

-

Новицкий, Н. И. Организация производства на предприятиях. - М.: Инфра-М, 2010. – С. 71. ↑

-

Кондратьева, М. Н. Экономика предприятия: учебное пособие / М. Н. Кондратьева, Е. В. Баландина. – Ульяновск: УлГТУ, 2011. – С. 54. ↑

-

Новицкий, Н. И. Организация производства на предприятиях. - М.: Инфра-М, 2010. – С. 65. ↑

-

Земенкова М.Ю., Курушина Е.В.Стратегия и тактика управлениями производственными процессами // Деловой журнал Neftegaz.RU. 2016. № 4. С. 79-85. ↑

-

Пигнастый О.М. Анализ принципов и методов построения систем управления производственным процессом // Научные ведомости Белгородского государственного университета. Серия: Экономика. Информатика. 2016. Т. 37. № 2 (223). С. 152-161. ↑

-

Земенкова М.Ю., Курушина Е.В.Стратегия и тактика управлениями производственными процессами // Деловой журнал Neftegaz.RU. 2016. № 4. С. 79-85. ↑

-

Пигнастый О.М. Анализ принципов и методов построения систем управления производственным процессом // Научные ведомости Белгородского государственного университета. Серия: Экономика. Информатика. 2016. Т. 37. № 2 (223). С. 152-161. ↑

-

Земенкова М.Ю., Курушина Е.В.Стратегия и тактика управлениями производственными процессами // Деловой журнал Neftegaz.RU. 2016. № 4. С. 79-85. ↑

-

Нагорная С.В. Совершенствование планирования и управления производственным процессом // Бизнес в законе. Экономико-юридический журнал. 2011. № 2. С. 252-254. ↑

-

Пигнастый О.М. Анализ принципов и методов построения систем управления производственным процессом // Научные ведомости Белгородского государственного университета. Серия: Экономика. Информатика. 2016. Т. 37. № 2 (223). С. 152-161. Шумянкова, Н. В. Организация производства на предприятиях отрасли. – М.: Инфра-М, 2008. – С. 46. ↑

-

Пигнастый О.М. Анализ принципов и методов построения систем управления производственным процессом // Научные ведомости Белгородского государственного университета. Серия: Экономика. Информатика. 2016. Т. 37. № 2 (223). С. 152-161. Шумянкова, Н. В. Организация производства на предприятиях отрасли. – М.: Инфра-М, 2008. – С. 46. ↑

-

Нагорная С.В. Совершенствование планирования и управления производственным процессом // Бизнес в законе. Экономико-юридический журнал. 2011. № 2. С. 252-254. ↑

-

Пигнастый О.М. Анализ принципов и методов построения систем управления производственным процессом // Научные ведомости Белгородского государственного университета. Серия: Экономика. Информатика. 2016. Т. 37. № 2 (223). С. 152-161. Шумянкова, Н. В. Организация производства на предприятиях отрасли. – М.: Инфра-М, 2008. – С. 46. ↑

-

Нагорная С.В. Совершенствование планирования и управления производственным процессом // Бизнес в законе. Экономико-юридический журнал. 2011. № 2. С. 252-254. ↑

-

Земенкова М.Ю., Курушина Е.В.Стратегия и тактика управлениями производственными процессами // Деловой журнал Neftegaz.RU. 2016. № 4. С. 79-85. ↑

-

Пигнастый О.М. Анализ принципов и методов построения систем управления производственным процессом // Научные ведомости Белгородского государственного университета. Серия: Экономика. Информатика. 2016. Т. 37. № 2 (223). С. 152-161. ↑

-

Экономика предприятия: учебник / под ред. Е. Л. Кантора. - СПб.: Питер, 2012. – С. 112. ↑

-

Земенкова М.Ю., Курушина Е.В.Стратегия и тактика управлениями производственными процессами // Деловой журнал Neftegaz.RU. 2016. № 4. С. 79-85. ↑

-

Пигнастый О.М. Анализ принципов и методов построения систем управления производственным процессом // Научные ведомости Белгородского государственного университета. Серия: Экономика. Информатика. 2016. Т. 37. № 2 (223). С. 152-161. ↑

-

Нагорная С.В. Совершенствование планирования и управления производственным процессом // Бизнес в законе. Экономико-юридический журнал. 2011. № 2. С. 252-254. ↑

-

Земенкова М.Ю., Курушина Е.В.Стратегия и тактика управлениями производственными процессами // Деловой журнал Neftegaz.RU. 2016. № 4. С. 79-85. ↑

-

Пигнастый О.М. Анализ принципов и методов построения систем управления производственным процессом // Научные ведомости Белгородского государственного университета. Серия: Экономика. Информатика. 2016. Т. 37. № 2 (223). С. 152-161. Шумянкова, Н. В. Организация производства на предприятиях отрасли. – М.: Инфра-М, 2008. – С. 46. ↑

-

Пигнастый О.М. Анализ принципов и методов построения систем управления производственным процессом // Научные ведомости Белгородского государственного университета. Серия: Экономика. Информатика. 2016. Т. 37. № 2 (223). С. 152-161. Шумянкова, Н. В. Организация производства на предприятиях отрасли. – М.: Инфра-М, 2008. – С. 46. ↑

-

Нагорная С.В. Совершенствование планирования и управления производственным процессом // Бизнес в законе. Экономико-юридический журнал. 2011. № 2. С. 252-254. ↑

-

Кондратьева, М. Н. Экономика предприятия: учебное пособие / М. Н. Кондратьева, Е. В. Баландина. – Ульяновск: УлГТУ, 2011. – С. 56. ↑

- Архитектура современных компьютеров.

- Современная законодательно-нормативная база защиты государственной тайны.

- ОСОБЕННОСТИ УПРАВЛЕНИЯ МУЖЧИНАМИ И ЖЕНЩИНАМИ (Гендерные особенности управленческой деятельности)

- "Источники предпринимательского права"

- Физические и юридические лица. Общее понятие.

- Роль современного нотариуса в наследовании

- Теоретические аспекты управления поведением в конфликтных ситуациях в организации

- Кадровая стратегия в системе стратегического управления организацией.

- «Реклама как сигнал и информация»

- Теоретические аспекты разработки и построения ИСР

- Техническая архитектура

- ОСОБЕННОСТИ И ПРОБЛЕМЫ ЖЕНСКОГО ПЕРСОНАЛА