«Организация ремонтного хозяйства на предприятии»

Содержание:

ВВЕДЕНИЕ

Эффективность основного производства, возможность выпуска конкурентоспособной продукции по совокупности таких показателей, как цена, качество и сроки изготовления, все в большей мере становятся зависимыми от эффективной деятельности вспомогательных служб, призванных обеспечивать процесс поддержания технологического оборудования в работоспособном состоянии с минимальными затратами.

Сегодня, когда успех компании на рынке все больше зависит от уровня производственной эффективности, реформирование, казалось бы, второстепенной сферы технического обслуживания и ремонтов оказывается действенным способом усиления конкурентоспособности. Современные принципы организации техобслуживания позволяют одновременно повысить его качество и снизить временные и финансовые затраты.

Систематическое возрастание технического уровня и конструктивной сложности технологического оборудования, рост его количественного состава, внедрение автоматизации производства выдвигают проблему формирования и развития организационно-экономического механизма управления ремонтным обслуживанием предприятия.

Однако, несмотря на важную роль ремонтных служб в обеспечении выпуска продукции предприятия, уровень технической оснащенности этих подразделений, их организации и управления пока еще ниже, чем в основном производстве. Следствием этого является, например, высокая трудоемкость ремонтов. Довольно высоки абсолютные и удельные (в расчете на единицу выпускаемой продукции) ремонтные затраты, причем за последнее время они растут гораздо быстрее, чем выпуск продукции. Это объясняется тем, что в силу традиции ремонтной службе на промышленных предприятиях, как сугубо вспомогательному производству, уделялось меньше внимания, чем основному.

До настоящего времени отсутствует единое мнение по многим вопросам. В частности, пока еще не разработан критерий эффективности управления ремонтной службой, велика доля субъективизма в оценке качества ее деятельности, а вследствие этого затруднено экономически обоснованное планирование технического обслуживания и ремонтных работ, определение ресурсов, необходимых для обеспечения работоспособности технологического оборудования, а также затрат, связанных с материально-техническим обеспечением. Это сдерживает процесс улучшения технологии и организации, а также качества ремонтных работ, препятствует росту производительности труда ремонтного персонала промышленных предприятий и повышению эффективности использования ремонтных затрат.

Объект исследования: ЗАО "Кыштымский медеэлектролитный завод".

Предмет исследования: управление затратами на ремонт и обслуживание оборудования.

Цель исследования: рассмотреть управление затратами на ремонт и обслуживание оборудования на примере ЗАО "Кыштымский медеэлектролитный завод".

В соответствии с целью исследования были сформулированы задачи исследования:

1. Рассмотреть экономическую сущность и содержание затрат на ремонт и обслуживание оборудования;

2. Выделить экономические основы управления развитием ремонтного обслуживания;

3. Проанализировать методические положения экономической оценки затрат на ремонт и обслуживание оборудования;

4. Провести анализ затрат на ремонт и обслуживание оборудования в ЗАО "Кыштымский медеэлектролитный завод";

5. Разработать рекомендации по повышению эффективности управления затратами на ремонт и обслуживание оборудования в ЗАО «Кыштымский медеэлектролитный завод».

Методы исследования: анализ и синтез источников литературы, сравнительный анализ, экономический анализ.

1 ТЕОРЕТИЧЕСКИЕ ОСНОВЫ УПРАВЛЕНИЯ ЗАТРАТАМИ НА РЕМОНТ И ОБСЛУЖИВАНИЕ ОБОРУДОВАНИЯ

1.1. Экономическая сущность и содержание затрат на ремонт и обслуживание оборудования

В экономической литературе существует несколько подходов к определению понятий "затраты", "издержки", "расходы", ведутся дискуссии о тождественности и различиях названных терминов. Такая ситуация в некоторой степени вызвана неоднозначностью терминологии российской нормативной базы, а также сложностями интерпретации терминологии международных стандартов финансовой отчетности. Мы придерживаемся мнения авторов М.А.Бахрушиной, М.И.Кутера, С.А.Николаевой, которые в своих выводах опирались на ПБУ 9/99 "Расходы организации" и ПБУ 10/99 "Доходы организации" и определяли затраты как средства, израсходованные на приобретение ресурсов, имеющихся в наличии, и регистрируемые в балансе как активы предприятия, способные принести доход в будущем; расходы - как часть затрат, понесенных предприятием в связи с получением дохода (себестоимость реализованной продукции); издержки - как денежное измерение суммы ресурсов, используемых с какой-либо целью [24].

Затраты на ремонт и обслуживание оборудования промышленных предприятий по своему составу не одинаковы, поэтому для правильного исчисления себестоимости производимых работ, а также для правильного определения балансовой стоимости реконструированных и модернизированных объектов необходима классификация этих затрат.

Мы считаем, что в основу построения классификации затрат на ремонт и обслуживание оборудования должен быть положен признак, определяющий характер затрат. По характеру затраты классифицируются на:

- текущие - затраты на все виды ремонта основных средств;

- капитальные - затраты на реконструкцию и модернизацию объектов основных средств.

Этот признак является определяющим при формировании системы управления затратами на ремонт и обслуживание оборудования. Затраты на все виды ремонта объектов основных средств (текущие затраты), аккумулируются на счетах учета затрат на производство соответственно по объектам основных средств, принадлежащих к тому или иному структурному подразделению (счета 20 "Основное производство", 23 "Вспомогательные производства", 25 "Общепроизводственные расходы", 26 "Общехозяйственные расходы", 29 "Обслуживающие производства и хозяйства"). При этом затраты списываются одним из трех способов, принятых организацией в своей учетной политике

- напрямую на счета учета затрат, через создание резерва предстоящих расходов на ремонт объектов основных средств, через счета учета расходов будущих периодов [31].

Затраты же организаций, связанные с модернизацией и реконструкцией объектов основных средств (капитальные затраты), ведутся в порядке, установленном для учета капитальных вложений (подтверждено пунктом 1 статьи 3 Федерального закона РФ от 25 февраля 1999 года № 39-Ф3 "Об инвестиционной деятельности в Российской Федерации, осуществляемой в форме капитальных вложений"). В связи с этим в бухгалтерском учете организации затраты по модернизации и реконструкции объектов основных средств отражаются с использованием счета 08 "Вложения во внеоборотные активы".

Существующая нормативная база, регулирующая управление капитальными затратами, требует их классификации по признаку улучшения ранее принятых нормативных показателей функционирования объектов основных средств. В соответствии с этими требованиями капитальные затраты подразделяются на улучшающие ранее принятые нормативы функционирования объектов основных средств и не улучшающие их.

Нужно отметить, что данный классификационный признак затрат на ремонт и обслуживание оборудования используется и в Международных стандартах финансовой отчетности при организации учета последующих затрат (МСФО 16 "Основные средства).

Классификация затрат на ремонт и обслуживание оборудования как капитальных, так и текущих может быть весьма разнообразной и зависит от того, какую управленческую задачу необходимо решить. Основными задачами управленческого учета затрат на ремонт и обслуживание оборудования на промышленных предприятиях являются [35]:

- расчет себестоимости произведенных восстановительных работ;

- планирование текущих ремонтных работ, и работ по техническому перевооружению;

- принятие управленческого решения по вопросам инвестиционной деятельности промышленного предприятия;

- контроль и регулирование производственной деятельности центров затрат на ремонт и обслуживание оборудования.

В зависимости от решения вышеуказанных затрат управленческого учета в отечественной теории и практике учета принята следующая классификация затрат, которая интерпретирована нами для затрат на ремонт и обслуживание оборудования промышленных предприятий:

Таблица 1 – Классификация затрат на ремонт и обслуживание оборудования в зависимости от целей управления

|

Задачи управленческого учета затрат на ремонт и обслуживание оборудования |

Классификация затрат |

|

Расчет себестоимости произведенных восстановительных работ, оценка стоимости реконструированных и модернизированных объектов основных средств |

Входящие и истекшие Прямые и косвенные Основные и накладные Текущие и единовременные Одноэлементные и комплексные |

|

Планирование и принятие решений |

Постоянные и переменные Предельные и приростные Прогрессивные и дигрессивные Принимаемые и не принимаемые в расчет при оценках Планируемые и не планируемые |

|

Контроль и регулирование деятельности центров затрат |

Регулируемые и не регулируемые |

Все средства, ресурсы, которые должны принести доход в будущем периоде, приобретены и находятся на складе предприятия принято считать входящими затратами. В балансе предприятия они отражаются как активы. Если эти средства (ресурсы) в течение отчетного периода были израсходованы для получения доходов и потеряли способность приносить доход в дальнейшем, то они переходят в разряд истекших. [15, с. 50] В отношении затрат на ремонт и обслуживание оборудования эти положения следует интерпретировать следующим образом. Затраты капитального характера остаются входящими после окончания работ по реконструкции и модернизации объектов основных средств и переходят в разряд истекших посредством отнесения сумм амортизационных отчислений на себестоимость продукции.

Входящие затраты на все виды ремонта объектов основных средств переходят в разряд истекших по мере отнесения их на себестоимость реализованных в отчетном периоде видов продукции. В случае создания резерва на ремонт основных средств входящие затраты на ремонт переходят в разряд истекших по мере отнесения начисленных сумм резерва на себестоимость реализованных в отчетном периоде услуг, т.е. еще не возникшие входящие затраты по сути являются уже истекшими [22].

Если ремонтные подразделения организации осуществляют работы по восстановлению основных средств сторонних организаций, то входящие затраты переходят в состав истекших по мере реализации восстановительных работ.

По способу включения в себестоимость продукции (работ, услуг) все затраты организации принято подразделять на прямые - затраты, вызываемые производством определенного вида продукции и непосредственно (в момент начисления или оплаты) входящие в его себестоимость, и косвенные - затраты, которые нельзя включить прямым путем в себестоимость продукции. Эти затраты в себестоимость продукции включаются только после их распределения. По данному признаку на уровне определения себестоимости продукции (работ, услуг) организации затраты на все виды ремонта относят к косвенным, а затраты капитального характера по данному признаку вообще не классифицируются поскольку не относятся на себестоимость продукции (работ, услуг). Однако следует отметить, что данная классификация имеет очень важное значение для правильного определения себестоимости восстановительных работ на промышленных предприятиях. Это в первую очередь обусловлено спецификой деятельности таких организаций [18].

Для калькулирования себестоимости работ и услуг по ремонту основных средств применяется однопредельный метод. Сущность его заключается в следующем: все затраты собираются в разрезе цехов по статьям затрат, затем сумму расходов делят на все количество произведенных ремонтов (на весь фонд действующих скважин, километры трубопроводов) и таким образом находят среднюю себестоимость одного ремонта. По нашему мнению, при среднем и капитальном ремонте основных средств следует применять позаказный метод учета затрат в соответствии со сметой и затраты учитывать прямо по каждому объекту основных средств, так как все виды ремонта различны (ремонт насосов, аэротенков, воздуходувок, канализационных коллекторов и колодцев, ремонт транспортных средств и зданий). Поэтому сумма трудовых и материальных затрат будет всякий раз различна. В качестве объекта калькулирования следует использовать отдельный объект основных средств.

Затраты на ремонт и затраты капитального характера следует разделять на прямые - те, которые непосредственно относятся к восстановлению отдельного объекта основных средств (материалы, заработная плата рабочих ремонтных цехов, отчисления во внебюджетные фонды от ФОТ рабочих ремонтных цехов), и косвенные - затраты, которые нельзя отнести непосредственно к восстановлению определенного объекта основных средств (затраты на управление ремонтных цехов, транспортные расходы, расходы на аренду основных средств, услуги связи). В отечественной экономической литературе их называют накладными, и в смету на ремонт, реконструкцию и модернизацию основных средств они закладываются, как правило, в процентном отношении к стоимости работ [21].

Для целей планирования и принятия управленческих решений все затраты организаций принято классифицировать на: - переменные;

- постоянные;

- переменно-постоянные (условно постоянные).

К переменным относят затраты, которые зависят от деловой активности организации, т.е. зависят от объема производства продукции (работ, услуг). К постоянным относят затраты, которые не зависят от деловой активности организации и остаются неизменными при изменении объема производства. На практике возникают сложности в четком разграничении всех затрат на постоянные и переменные, поскольку некоторые затраты содержат как переменные так и постоянные компоненты, т.е. изменение деловой активности организации также сопровождается изменением затрат, но, в отличие от переменных, зависимость не является прямой. Такие затраты принято считать условно-переменными (или условно-постоянными). Затраты на ремонт основных средств в комплексе относительно объема услуг водоснабжения и водоотведения принято считать условно-постоянными. Затраты капитального характера при этом, не относят ни к одной из вышеназванных групп затрат, поскольку они не включаются в себестоимость услуг водоснабжения и водоотведения. Однако, по нашему мнению, на уровне расчета себестоимости работ по отдельно взятым объектам затраты, входящие в состав этой себестоимости можно также классифицировать по отношению к объему производимых работ. Это находит подтверждение в Концепции реформирования предприятий и иных коммерческих организаций, согласно которой в целях создания предпосылок для эффективной аналитической работы и повышения качества принимаемых финансово-экономических решений необходимо четко определить и организовать раздельный управленческий учет затрат по группам постоянных, переменных и смешанных (условно-постоянных). Таким образом, для обеспечения управленческих решений в отношении проведения восстановительных работ на промышленных предприятиях затраты на ремонт и обслуживание оборудования (в т.ч. капитального характера) необходимо классифицировать на постоянные, переменные и смешанные [24].

В целях контроля и регулирования деятельности структурных подразделений затраты принято разделять не регулируемые и нерегулируемые. Располагая сведениями о себестоимости продукции промышленного предприятия невозможно точно определить, как распределяются затраты между отдельными производственными участками, в нашем случае речь идет о ремонтных участках. Эту задачу в бухгалтерском управленческом учете решают посредством установления связи затрат и доходов с действиями лиц, ответственных за расходование ресурсов. Такой подход в учете назван учетом затрат по центрам ответственности. На промышленных предприятиях он может быть реализован при использовании классификации затрат на регулируемые и нерегулируемые. В основу такого деления положена степень влияния, которое конкретный руководитель центра затрат может оказать на эти затраты.

1.2 Экономические основы управления развитием ремонтного обслуживания

Работоспособность технологического оборудования характеризуется следующими показателями: точностью, производительностью, мощностью, коэффициентом полезного действия, ремонтопригодностью и эксплуатационной надежностью.

Эти показатели в значительной мере зависят от степени износа деталей и определяют его техническое состояние. Различают механический, тепловой, усталостный, коррозийный и другие виды материального физического износа оборудования, порождаемого его эксплуатацией, физико-химическими процессами, связанными с производством, и рядом других факторов. В процессе работы оборудования кроме материального износа возможны аварии и поломки деталей [34].

Под влиянием технического прогресса происходит моральный износ оборудования. Оно утрачивает свою стоимость, по мере того как машины такой же конструкции начинают воспроизводиться дешевле или новые и лучшие машины вступают с ним в конкуренцию.

Со временем физический и моральный износ достигают таких размеров, при которых дальнейшая эксплуатация станка становится экономически нецелесообразной. Для обеспечения нормального хода производства необходимо систематическое возмещение износа и восстановление работоспособности оборудования. Возмещение износа происходит либо путем замены изношенного оборудования новым, либо за счет частичного обновления, т.е модернизации.

Изучение закономерностей процесса износа и восстановления оборудования имеет большое значение для правильного управления ремонтным обслуживанием. Рыночная конкуренция обусловливает организацию контроля за техническим состоянием оборудования и его эксплуатацией с целью лучшего использования, увеличения выпуска продукции на рубль стоимости производственных фондов, выявления и вывода из производственной линии устаревшего оборудования [23].

Амортизационные средства предприятия должны расходовать на возмещение износа оборудования как за счет капитального ремонта, так и модернизации, а также на приобретение нового оборудования, когда и ремонт и модернизация оказываются экономически невыгодными. Недооценка или неправильное истолкование экономических закономерностей физического и морального износа оборудования и его возмещения может нанести ущерб экономике предприятия.

Всесторонний учет и анализ экономических последствий физического и морального износа оборудования и на этой основе рациональное управление ремонтной службой являются важнейшим условием повышения конкурентоспособности предприятия [31].

Под воздействием физического износа оборудование постепенно утрачивает свою первоначальную стоимость. Первоначальная стоимость представляет собой совокупность всех затрат, связанных с производством и установкой данного вида основных фондов и приведением их в действие. По мере уничтожения потребительной стоимости, она переходит на производимый продукт как составная часть стоимости последнего.

Следовательно, износ технологического оборудования можно характеризовать как часть первоначальной стоимости, которую оно переносит на конечный продукт.

Ежегодное перенесение первоначальной стоимости оборудования вследствие износа на продукт проявляется в амортизационных отчислениях. Другими словами, амортизация отражает действительный износ оборудования и предназначена для возмещения и накопления денежных средств в целях последующего полного его воспроизводства. Ежегодные амортизационные отчисления, предназначенные на полное возмещение оборудования, по существу, определяют среднегодовой размер утраты оборудованием своей потребительной стоимости, так как его первоначальная стоимость переносится на производимый продукт в той мере, в какой утрачивается потребительная стоимость.

Для того, чтобы определить размер среднегодовой утраты потребительной стоимости, т. е. среднегодовой размер амортизации, необходимо установить такой экономически целесообразный срок службы оборудования, за который его первоначальная стоимость частями, равными среднегодовым отчислениям на реновацию, целиком превратится в деньги по мере реализации производимых продуктов [27].

Анализ закономерности износа показывает зависимость среднегодового размера амортизации от среднего срока жизни единицы технологического оборудования. Срок ее службы, как и любой машины, зависит от того, будет ли расходоваться на поддержание ее в работоспособном состоянии добавочная стоимость, необходимая на проведение ремонтных работ. Это требование обусловлено тем, что оборудование состоит из неравнопрочных деталей и узлов. Таким образом, ремонт выступает как вынужденная, но в то же время необходимая мера для нормального функционирования оборудования на протяжении такого амортизационного периода, за который его первоначальная стоимость полностью превратится в деньги (амортизацию). После этого амортизация служит для возобновления оборудования, прослужившего свой нормальный срок жизни.

При определении экономически целесообразных сроков службы оборудования учитываются темпы технического прогресса в отраслях, создающих и потребляющих это оборудование, возможности преодоления морального износа путем модернизации, условия его эксплуатации, конструктивные и технологические особенности и ряд других факторов. При этом имеется в виду, что оборудование постоянно поддерживается в работоспособном состоянии за счет профилактических и ремонтных работ.

По своей экономической природе ремонтное производство является не только формой частичного воспроизводства оборудования, но и служит для сохранения и поддержания его в работоспособном состоянии на протяжении установленного срока службы.

В случае же отказа от капитального ремонта оборудования до истечения среднего срока жизни его первоначальная стоимость не успеет завершить своего полного оборота, т. е. превратиться в деньги (амортизацию).

Как показывает практика, на большинстве промышленных предприятий фактический срок замены старого оборудования новым превышает нормативный.

Таким образом, завышение сроков службы технологического оборудования в определенной мере связано с недостаточными темпами обновления существующего парка, что вынуждает предприятия прибегать к многократному капитальному ремонту износившегося оборудования и тем самым ремонтом старой техники подменять внедрение новой [6].

По нашему мнению для поддержания парка оборудования на уровне современных темпов технического прогресса должно заменяться не менее 15—25% единиц технологического оборудования ежегодно, фактическая замена не превышает 5% [15].

В результате с увеличением среднего возраста оборудования увеличивается и объем ремонтных работ.

Непомерно длительные сроки работы устаревшего оборудования приводят к неэффективному использованию производственных площадей, сдерживают рост производительности труда, снижение эксплуатационных затрат и снижение себестоимости продукции предприятия.

Поэтому своевременное обновление основных фондов, и прежде всего их активной части - оборудования, является одной из важнейших экономических проблем. Причем значение этой проблемы тем острее, чем выше темпы технического прогресса.

Таким образом, проблема установления оптимального срока службы оборудования, а это, безусловно, отражает и регламентирование ремонтных работ, носит не частный характер, а имеет огромное экономическое значение.

Ремонтное производство должно обеспечивать работоспособность оборудования на протяжении экономически оправданного срока службы с минимальными издержками на эксплуатацию и ремонт. Безусловно, продолжительность эксплуатации оборудования влияет на объем ремонтных работ [29].

Резкое увеличение в парке оборудования высокопроизводительных станков, повышение степени автоматизации оборудования, его скорости, мощности и технологической точности - все это связано с усложнением конструкции станков и ведет к увеличению объема и сложности ремонтных работ.

• • Любой, даже самый незначительный ремонт, сразу же выдвигает вопрос, как его быстрее и лучше выполнить, а это зависит от многих факторов в том числе от организации ремонтной службы предприятия, управления складом запасных частей, количества и квалификации кадров ремонтного персонала и системы его мотивации, ремонтопригодности оборудования и т. д. В конечном итоге качественное и быстрое выполнение ремонта оборудования и автоматических линий является основой эффективного использования производственных мощностей, высокой экономичности и работоспособности оборудования. Организация ухода за оборудованием и его ремонт превращаются в один из важнейших факторов повышения конкурентоспособности предприятия.

Рыночная конкуренция все острее ставит вопросы эффективности ремонта: как организовать его наиболее качественно и с минимальными затратами, как сделать оборудование наиболее ремонтопригодным, за счет чего повысить его эксплуатационную надежность и долговечность. Ремонт - не временная проблема, полностью разрешить ее, совершенно избавиться от ремонтных работ невозможно, и заниматься ею нужно постоянно, добиваться соответствия уровня организации ремонтных работ современным требованиям технического прогресса [16].

Важность совершенствования ремонтных работ необходимо также учитывать в связи с тем, что значительный удельный вес в их общем объеме занимают работы по модернизации оборудования.

Широкое проведение модернизации настоятельно требует основательного совершенствования технической и организационной базы ремонтного производства, которая по существу является и базой модернизации.

Из всего вышесказанного следует, что на современном этапе развития промышленности значение и важность ремонтных работ не уменьшается, а наоборот, все время возрастает. Это вызывается как непрерывно повышающимся техническим уровнем и степенью автоматизации производства, его растущими объемами, так и конкуренцией на рынке, что требует четкого и быстрого устранения возникающих неисправностей оборудования, поддержания его в хорошем работоспособном состоянии. С другой стороны, экономические методы управления промышленным производством требуют все более тщательного обоснования использования в производстве того или иного средства труда, определения экономической эффективности его ремонта и модернизации [8].

На наш взгляд, все факторы, способствующие увеличению объема и повышающие значение ремонтных работ на современном этапе развития промышленности можно классифицировать по следующим основным группам:

1. Технические факторы: повышение конструктивной сложности оборудования; частое освоение новых моделей станков; увеличение количества типов и моделей оборудования; повышение мощности станков и скоростей обработки; недостаточная эксплуатационная надежность и долговечность оборудования, короткие межремонтные периоды; рост объемов модернизации оборудования.

2. Производственные факторы: комплексная механизация и автоматизация производственных процессов; повышение массовости и серийности производства, что ведет к сокращению межремонтных периодов; увеличение коэффициента сменности работы оборудования; неритмичная работа отдельных предприятий.

3. Технологические факторы: внедрение новых труднообрабатываемых материалов, что увеличивает нагрузки на оборудование; низкий уровень унификации и нормализации продукции машиностроения, предметной и технологической специализации, вызывающих частую переналадку и большую разномодельность оборудования.

4. Экономические факторы: рыночная конкуренция, рост станочного парка в связи с непрерывным увеличением объемов промышленного производства; недостаточное развитие мощностей собственного станкостроения и трудности приобретения оборудования в срок; большой средний срок службы оборудования и недостаточные темпы его обновления; высокая стоимость нового оборудования.

В то же время следует учитывать, что в противовес факторам, способствующим увеличению объема ремонтных работ, действуют факторы, которые ведут к снижению этих объемов, повышению экономической эффективности ремонта. Их, в свою очередь, можно классифицировать по следующим основным группам [11]:

1. Технические факторы: агрегатирование, унификация оборудования; повышение ремонтопригодности оборудования; повышение эксплуатационной надежности и долговечности технологического оборудования; внедрение новых высокопрочных конструкционных материалов в станкостроение;

повышение точности и чистоты обработки деталей станков; повышение конструктивной жесткости оборудования.

2. Производственные факторы: углубление подетальной и технологической специализации и уменьшение в связи с этим переналадок оборудования; повышение культуры производства; развитие информационных систем управления производством; внедрение системы управления качеством продукции на предприятии; автоматизированный контроль работы оборудования; рост квалификации рабочих-станочников.

3. Технологические факторы: внедрение точных заготовок с минимальными припусками на обработку; специализация универсального оборудования и внедрение групповой обработки.

4. Ремонтно-организационные факторы: специализация и централизация ремонта оборудования; специализация и централизация изготовления запасных частей; внутризаводская специализация ремонтных работ; внедрение системы организации высококачественного ремонта; материальное и моральное поощрение за увеличение межремонтных периодов; материальное стимулирование ремонтного персонала за качество ремонтных работ; рост квалификации ремонтного персонала; совершенствование информационного обеспечения и компьютеризация работ, позволяющие планировать и контролировать вывод в ремонт и межремонтное обслуживание оборудования, их осуществление и управление затратами.

5. Экономические факторы: постепенное обновление станочного парка и сокращение сроков его службы; использование амортизационных отчислений на приобретение нового оборудования; обеспечение получения и использования дополнительной прибыли на совершенствование парка технологического оборудования.

На наш взгляд, в настоящее время факторы, вызывающие увеличение объема ремонтных работ, действуют сильнее факторов, которые ведут к снижению этих объемов, что способствует повышению экономической эффективности ремонта. Хотя нужно отметить, что динамика развития факторов, ведущих к снижению этих объемов, выше.

Поэтому определение границ экономической эффективности ремонта и на этой основе оптимальных сроков службы оборудования, путей наиболее рациональной организации ремонтных работ приобретает с каждым днем все большее значение [22].

По мере работы технологического оборудования износ его частей постепенно ускоряется, в связи с чем длительность ремонтного цикла между двумя капитальными ремонтами все время уменьшается, а трудоемкость обслуживания и ремонта возрастает.

Если целесообразность проведения первого капитального ремонта в большинстве случаев не вызывает сомнения, то проведение последующих капитальных ремонтов иногда может быть экономически нецелесообразным. Отсюда следует, что в вопросе о капитальном ремонте нужно исходить не из общей постановки этого вопроса, а из того, сколько капитальных ремонтов целесообразно делать единице технологического оборудования или, другими словами, целесообразно ли делать каждый последующий капитальный ремонт. Ответ на этот вопрос может быть в каждом конкретном случае получен только после соответствующих расчетов степени физического и морального износа станка и экономической эффективности ремонта, а также учета всех обстоятельств, связанных с дальнейшим использованием этого оборудования в производстве.

Необходимо учитывать, что после ремонта мы имеем дело не с новым станком, а с отремонтированным, и отождествлять новое оборудование с восстановленным нельзя, тем более, что при организации и оснащении ремонтного производства применяются не только новые запасные части, но и восстановленные детали и узлы.

Мы согласны с точкой зрения Муренина К.П. [10], который считает, что в случае ремонтных работ по устранению непредвиденных выходов оборудования из строя необходимо руководствоваться следующим:

1. Если ремонт осуществляется после непредвиденного выхода оборудования из строя вследствие аварий, то это будет не что иное, как аварийный ремонт, и он должен финансироваться за счет текущих издержек производства.

2. При производстве ремонта после длительного бездействия оборудования в результате аварийного выхода из строя его восстановление должно финансироваться за счет текущих издержек производства, если к данному моменту не наступил срок проведения очередного среднего или капитального ремонта, и, наоборот, — за счет амортизационных отчислений на ремонт, если наступил срок их проведения.

3. Внеплановый ремонт в связи с выходом оборудования из строя в результате его длительного бездействия может финансироваться за счет амортизационных отчислений на ремонт, если к данному моменту наступил срок проведения очередного среднего или капитального ремонта, а затраты на восстановление станка близки (более 50%) или превышают установленные нормативы на средний или капитальный ремонт. Во всех остальных случаях финансирование ремонта оборудования в связи с выходом его из строя в результате длительного бездействия должно осуществляться за счет текущих издержек производства [28].

Однако у нас есть замечание, что внедрение корпоративного расчета и процессного подхода к управлению предприятием и его подразделениям, немаловажное значение приобретает, кто должен нести ответственность за внеплановый ремонт по причине преждевременного выхода оборудования из строя. Здесь должна идти речь о гарантийном ремонте и все возникающие непредвиденные расходы должны покрываться за счет текущих издержек виновной стороны, а не предприятия в целом. В противном случае просто не удастся улучшить качество ремонтных работ и добиться их эффективности.

Гарантийное обслуживание подразумевает выполнение следующих принципов:

– гарантийное обслуживание осуществляется в течение межремонтного периода (нормативный срок работы оборудования между ремонтами);

– ремонтное подразделение несет материальную и моральную ответственность за соответствие фактических технико- экономических показателей работы технологического оборудования заданным при условии выполнения эксплуатационным персоналом требований норм и правил по эксплуатации оборудования;

– вышедшее из ремонта технологическое оборудование должно приниматься в эксплуатацию после отработки трех смен и в случае выявленного несоответствия его требованиям технологического процесса и заказчика, должен выполняться повторный ремонт с отнесением всех затрат на ремонтное подразделение (включая убытки) [16].

Одной из важнейших задач, стоящих перед ремонтным производством, является оптимальное сочетание ремонта и модернизации оборудования, т. е. доведение его технического уровня до требований современного научно- технического прогресса. Модернизация оборудования позволяет при относительно небольших1 капитальных вложениях значительно расширять и улучшать технологические возможности устаревшего оборудования, она сокращает потери, связанные с моральным износом основных фондов.

Экономическим содержанием модернизации технологического оборудования является преодоление имеющего места или ожидаемого морального износа. В то время как задачей ремонта является устранение материального износа оборудования с целью восстановления его работоспособности, модернизация направлена на повышение технических и эксплуатационных показателей оборудования до уровня современных машин. Модернизация, безусловно, в определенной мере уменьшает потребность в новом оборудовании. Однако это обстоятельство, расширяя масштабы модернизации, не является ее главной и единственной причиной. В ряде случаев модернизация необходима как наиболее эффективная форма капиталовложений, а не как мера, вызванная недостатком оборудования. Очень часто на практике модернизации подвергается и сравнительно новое оборудование, что вызывается конкретными потребностями производства, спецификой технологического процесса обработки.

Таким образом, модернизация является постоянно действующим направлением технического прогресса, масштабы которого зависят от темпов обновления и усовершенствования выпускаемых моделей оборудования, сравнительной эффективности модернизации действующей техники и ее замены. Причем чем шире процесс технического совершенствования производства, внедрения нового высокопроизводительного оборудования, тем интенсивнее моральное старение действующего оборудования, замена или модернизация которого в связи с этим приобретает все большее экономическое значение. Однако нужно помнить, что ремонт и модернизация оборудования, направленные на сохранение или улучшение соответствующих эксплуатационных характеристик, свойств конкретных машин, должны обеспечивать их на протяжении экономически допустимого срока функционирования их наиболее экономичными методами при наиболее рациональном использовании ресурсов.

1.3 Методические положения экономической оценки затрат на ремонт и обслуживание оборудования

Большое значение при установлении экономической эффективности ремонта и модернизации оборудования и целесообразности его дальнейшей эксплуатации имеет правильное определение степени износа оборудования и его остаточной стоимости на любой период времени [15].

В настоящее время в практике работы предприятий при определении износа оборудования в основном исходят из его технического состояния. В данном случае на основе экспертной оценки специалистов устанавливается процент физического износа отдельных узлов и деталей, а затем выводится средневзвешенный процент износа оборудования в целом. Недостатком указанного метода является то, что он не дает экономической оценки степени физического и морального износа оборудования. К тому же оценка износа по техническому состоянию оборудования трудоемка и в какой-то степени субъективна, так как в большой мере зависит от личного опыта специалистов.

Наиболее спорным в экономической оценке износа оборудования является выбор критериев износа.

По нашему мнению, в оценке целесообразности ремонта, модернизации и дальнейшей эксплуатации оборудования необходимо исходить из его общего износа, который учитывает и физический, и моральный износ оборудования, т.к. в современных рыночных условиях полный моральный износ единицы технологического оборудования нередко наступает раньше полного физического износа.

В экономической литературе известны несколько методов определения степени износа оборудования.

Согласно методике А. И. Селиванова остаточную стоимость и годность единицы технологического оборудования, или, другими словами, ее износ на любом отрезке времени эксплуатации можно определить графическим методом. Для этого строят графики годности отдельных деталей, узлов и агрегатов. Сложив все графики, получают суммарный график изменения стоимости машины, по которому для любого отрезка времени может быть определена остаточная годность (или износ) единицы технологического оборудования.

Недостатком данного метода является сложность реализации, что особенно затрудняет его применение при большом парке и повышении конструктивной сложности оборудования. К тому же необходимо располагать данными о стоимости и ресурсе всех деталей, узлов и агрегатов станка. В связи с этим графический метод для определения годности машины в условиях эксплуатации, на наш взгляд, применять нецелесообразно.

По мнению ряда экономистов, экономической мере физического износа машины могут служить затраты на ремонт, который надо произвести, чтобы устранить этот износ.

На наш взгляд, такой вывод относительно последствий физического износа является спорным.

Во-первых, уже с момента начала эксплуатации оборудование начинает подвергаться физическому износу, однако в первоначальный период эксплуатации износ еще не вызывает нарушений в работоспособности станка, и он может не требовать ремонта.

Во-вторых, этот вывод не совсем правильно отражает экономическое содержание закономерностей физического износа оборудования. Например, если станку за нормальный средний срок жизни в 10 лет нужно произвести два капитальных ремонта, то по истечении небольшого периода эксплуатации после первого и второго капитальных ремонтов станок будет считаться годным. Однако на самом деле фактическое состояние станка после второго капитального ремонта иное, чем после первого: запас прочности деталей уже меньше, соответствен и эксплуатационная надежность ниже. При этом, конечно, и стоимость деталей, несмотря на то, что они, может быть, и пригодны для эксплуатации и в данный момент не требуют ремонта, в связи с понижением запаса работоспособности будет непрерывно уменьшаться. Да и сама единица технологического оборудования может при этом подвергнуться моральному старению.

Наконец, необходимо подчеркнуть сложность определения стоимости ремонтных работ: требуется или полостью разобрать станок, промыть и продефектовать все детали, составить ведомость годных и изношенных деталей, разработать технологию восстановления изношенных деталей и только после этого составить калькуляцию ремонтных работ или же найти их стоимость без разборки станка, ориентировочно, путем экспертной оценки. При этом сама по себе оценка стоимости ремонта станка и его деталей, вывод о возможности дальнейшей эксплуатации узлов и деталей могут быть довольно субъективными, так как зависят от конкретных условий и возможностей ремонтного производства, способов восстановления деталей, а также опыта специалистов, производящих оценку. Следует также учитывать, что, как правило, в подобных случаях проявляется заинтересованность руководителей хозяйственных подразделений предприятий в максимальной замене при ремонте оборудования изношенных деталей не восстановленными, а новыми, несмотря на увеличение в этом случае стоимости ремонта.

Необходимо различать постоянный и временный характер физического износа.

Постоянный физический износ связан с постепенным материальным снашиванием оборудования в процессе его работы. В конце концов под влиянием постоянного физического износа оборудование приходит в такое состояние, когда полностью утрачивается его нормальная работоспособность и ремонт становится технически и экономически нецелесообразным. Этот момент характеризует наступление полного износа оборудования, прослужившего свой нормальный срок жизни, определяемый техническими и экономическими факторами. Под влиянием постоянного физического износа оборудование обесценивается, т. е. утрачивает первоначальную потребительную стоимость. Постоянный износ неустраним - старое оборудование после истечения среднего срока жизни необходимо заменить новым.

Временный физический износ связан с неравномерным материальным износом узлов и деталей оборудования и для поддержания оборудования в работоспособном состоянии до полного износа может быть временно устранен ремонтом.

Таким образом, обесценение активной части основных фондов связано с постоянным физическим износом, который неустраним.

Необходимо также учитывать, что, поскольку оборудование в течение нормального среднего срока жизни нуждается в добавочных затратах живого и овеществленного труда, его экономичность определяется полной стоимостью, включающей не только первоначальную стоимость, но и добавочную в виде ремонтных работ.

Это обстоятельство имеет большое значение при определении степени .физического износа оборудования. Если, например, добавочную стоимость, израсходованную на ремонтные работы, прибавлять к первоначальной стоимости оборудования — к балансовой и остаточной, то будет один результат, а если только к остаточной, то другой. В конечном итоге способ учета добавочной стоимости определяет и способ возмещения издержек на проведение ремонтных работ, а в зависимости от этого и добавочная стоимость может относиться или к основным, или к оборотным фондам.

В то же время нельзя забывать, что включение добавочной стоимости в издержки производства основных фондов носит до некоторой степени 'условный характер и преследует одну цель — отразить влияние использования основных фондов на стоимость производимой продукции, которая включает в себя как действительный износ, так и издержки по сохранению и ремонту основных фондов.

А поскольку экономичность любого оборудования, как и любого средства труда, в итоге определяется всеми затратами, израсходованными на него в ходе применения в производстве, то и издержки на ремонт для характеристики этой экономичности должны причисляться к первоначальным затратам.

Отсюда следует, что если добавочную стоимость, израсходованную на ремонт, прибавлять к первоначальной (балансовой) и остаточной стоимости оборудования, то тем самым добавочная стоимость не будет влиять на размер среднегодового действительного износа этого оборудования. Следовательно, нельзя утверждать, что на стоимость ремонтных работ происходит уменьшение действительного износа основных фондов.

Поскольку добавочная стоимость, расходуемая на ремонт, прибавляется каждый раз к первоначальной и остаточной стоимости основных фондов, содержащейся в их натуральной форме, то она не влияет на размер среднегодового действительного износа. Это еще раз раскрывает объективный характер износа, подчеркивает, что ремонт служит прежде всего для сохранения основных фондов в продолжение среднего срока жизни, обеспечивает процесс нормального снашивания, но ни в коей мере не влияет на количественную сторону их обесценения.

Ремонт ведет не к возмещению действительного износа, а к временному восстановлению нормальной работоспособности машины, временному потому, что основная масса деталей остается старыми, с постепенно понижающимися прочностными характеристиками и все более ускоряющимся физическим износом. Необходимость в капитальном ремонте оборудования может отпасть лишь в том случае, если все их составные детали будут иметь одинаковую равнопрочность и срок службы, а это практически невозможно.

В конце концов, наступает период, когда поддержание оборудования в работоспособном состоянии за счет ремонта уже невозможно, потому что большинство деталей и узлов изнашивается и выбывает из строя примерно в одно и то же время, а возможность их восстановления исчерпана. Наступает полный материальный износ и обесценение оборудования, и оно требует уже не текущего или капитального ремонта, а возобновления за счет замены новым.

Ремонт необходим для поддержания оборудования в работоспособном состоянии за период оборота (амортизации) его первоначальной стоимости, а не для создания за счет него нового станка. Стремление же создать за счет ремонта новый станок и приводит к тому, что нормальный средний срок службы оборудования искажается и перестает соответствовать закономерности материального износа, издержки на ремонт резко возрастают и потребитель дезориентируется в отношении действительного срока службы средств труда. В конечном итоге срок службы оборудования искусственно завышается, и складывается впечатление, что оборот первоначально затраченных на оборудование денежных средств совершается очень медленно, а ремонт долговечных основных фондов обходится слишком дорого.

На наш взгляд, ремонт изношенных сверх норматива и устаревших морально единиц технологического оборудования имеет смысл только в случае их последующей реализации другому предприятию.

Таким образом, стоимость ремонтных работ не оказывает влияния на степень действительного физического износа технологического "оборудования и поэтому при экономической оценке степени физического износа ее учитывать не следует.

Наличие и движение основных средств в бухгалтерском учете показывается ежемесячно. Стоимость основных средств на конец периода складывается по балансовой схеме:

Фк = Фн + Фп — Фв, (1)

Где Фк — стоимость основных средств на конец года;

Фн — стоимость основных средств на начало года;

Фп — стоимость поступивших основных средств;

Фв — стоимость выбывших основных средств.

Напомним, что основные средства оцениваются по первоначальной стоимости, которая состоит из затрат на возведение, сооружение и приобретение, включая проектно-изыскательские работы, благоустройство территории, расходы на доставку, монтаж и установку. При этом в стоимость приобретенного оборудования включается покупная стоимость, расходы на транспортировку, погрузку и разгрузку, страхование и хранение грузов и др. расходы [31].

Основные средства, изготавливаемые на самом предприятии, оцениваются по сумме всех фактических затрат по их изготовлению и доведению до необходимого рабочего состояния.

Выше мы отметили, что объекты основных средств служат длительное время. Поэтому их первоначальная оценка постепенно отклоняется от расходов на приобретение аналогичных объектов в современных условиях, в связи с чем и производится переоценка основных средств.

Средняя годовая стоимость основных средств может быть определена по формуле средней хронологической. В некоторых изданиях по анализу хозяйственной деятельности применяют упрощенный способ расчета средней годовой стоимости основных средств как полусумму остатков на начало и конец отчетного года.

По данным предприятий о наличии, износа и движении основных средств рассчитываются показатели, имеющие значение для оценки производственного потенциала фирмы.

В общем виде методика расчета показателей состояния и движения основных средств приведена в таблице 2.

Таблица 2 – Показатели движения и состояния основных средств [24]

|

Наименование показателя |

Методика расчета |

|

|

1. Показатели движения: |

||

|

1.1. Коэффициент поступления (ввода) : (Квв) |

Стоимость вновь поступивших основных средств —————————————————————— Стоимость основных средств на конец отчетного периода |

|

|

1.2. Коэффициент обновления: (Коб) |

Стоимость новых основных средств ————————————————————— Стоимость основных средств на конец отчетного периода |

|

|

1.3. Коэффициент выбытия основных средств: (Квыб) |

Стоимость всех выбывших основных средств —————————————————— Стоимость основных средств на начало отчетного периода |

|

|

1.4. Коэффициент ликвидации: (Кл) |

Стоимость ликвидированных основных средств —————————————————— Стоимость основных средств на начало отчетного периода |

|

|

2. Показатели состояния: |

||

|

2.1. Коэффициент износа: (Ки) |

Сумма износа ———————————— Полная стоимость наличных основных средств |

или Ки = 1 - Кг |

|

2.2 . Коэффициент годности: (Кг) |

Остаточная стоимость основных средств ———————————— Полная стоимость наличных основных средств |

или Кг = 1 - Ки |

Коэффициент износа характеризует долю той части стоимости основных средств, которая перенесена на продукт, а коэффициент годности — неизношенную часть основных средств.

Показатели состояния и движения основных групп основного капитала целесообразно рассчитывать не только в целом по основным производственным, но и их отдельным видам в разрезе повозрастных групп. Это позволит лучше управлять процессом воспроизводства основных средств.

Замедление процессов обновления и ликвидации устаревших основных средств приводит к увеличению степени их изнашиванию, старению машин, оборудования и др. элементов как активной части, так и всех основных средств.

Для характеристики использования основного капитала применяют систему показателей, которая включает обобщающие и частные технико-экономические показатели.

Обобщающие показатели отражают использование всех основных производственных средств, а частные — использование отдельных их видов.

Наиболее общим показателем использования основного капитала является фондоотдача, которая рассчитывается по формуле [8]:

Q

Н = —— (2)

фср

Где Н — уровень фондоотдачи;

Q — результат производства (объем произведенной продукции) в денежном измерении;

фср — средняя за период стоимость основных производственных фондов (основной деятельности фирмы).

Этот показатель отвечает на вопрос, сколько продукции выпускается на единицу стоимости основного капитала.

Отметим, что в числителе фондоотдачи должен быть показатель продукции, характеризующий результат производства на данный конкретный период (с учетом степени готовности, т.к., если цикл производства длительный, возникает необходимость учета незавершенного производства). Это связано с тем, что периоды получения результата производства и использования в производственном процессе основного капитала должны совпадать с тем, чтобы не была нарушена сопоставимость данных.

Отдельные виды основного капитала играют неодинаковую роль в производственном процессе, поэтому нужны показатели, характеризующие использование активной и пассивной части основного капитала.

Фондоотдача всех основных средств зависит от отдачи активной части и ее доли в общей стоимости основного капитала.

Взаимосвязь обобщающего показателя использования основного капитала, отдачи активной части и структуры основного капитала можно выразить в виде следующей модели [15]:

Q фа ср

На = ——— ; da = ——— ; Н = На * da. (3)

фа ср ф ср

Где На — отдача активной части основного капитала;

фа ср — средняя за период стоимость активной части основного капитала;

da — доля активной части в стоимости основного капитала.

Фондоотдача является прямой величиной уровня использования основного капитала. Обратный фондоотдаче показатель называют фондоемкостью:

фср

h = ——— , (4)

Q

Где h — фондоемкость.

Этот показатель отражает потребность в основном капитале на единицу стоимости результата. Определяя фондоемкость сопоставлением стоимости основных средств и объема произведенной за этот период продукции, мы устанавливаем капитальные затраты на единицу продукции (годовой производственной мощности). Показатель фондоемкости, рассчитанный по этой методике, характеризует средний размер связывания основного капитала в производстве, и поэтому в литературе его называют коэффициентом закрепления основных средств.

Этот показатель позволяет установить влияние изменений в использовании основных средств на общую потребность в них.

В соответствии с правилами факторного индексного анализа влияние изменения объема продукции на потребность в основных средствах можно определить следующим образом [25]:

ф(Q) = h0 * (Q1 — Q0) (5)

Влияние изменения фондоемкости на изменение потребности в основных средствах определяется по формуле:

h(h) = (h1 — h0) * Q1 (6)

Достоинством показателей фондоемкости является то, что они позволяют выявить влияние изменений в структуре основных производственных средств на изменение уровня их использования. При этом учитывается назначение основных средств. Например, в крупных фирмах могут быть выделены основные средства: технического назначения (машины и оборудование, непосредственно используемые в производстве); основные средства, обслуживающие производственный процесс (цеховые здания, инвентарь и т.п.) или общецеховые основные средства; основные средства общего назначения (здания предприятия, сооружения и т.п.).

Однако есть и другая методика определения фондоемкости, предполагающая учет амортизационных отчислений в затратах на производство, включенных в себестоимость продукции. Это обусловлено тем, что амортизационные отчисления представляют собой погашенную часть долгосрочных финансовых вложений, учитывающую стоимость и срок службы объекта и, следовательно, отражают вложенные в продукцию основные средства. В таком варианте речь идет об амортизациеемкости, которая определяется по формуле [28]:

A

а = —— , где А — общая сумма амортизации. (7)

Q

Существует различие между амортизациеемкостью и фондоемкостью, определенной по традиционной методике. При определении фондоемкости по традиционной методике не учитывается в полной мере состав и структура основных средств. При расчете амортизациеемкости эта проблема снимается, т.к. нормы амортизационных отчислений дифференцированы по типам средств труда.

При определении фондоемкости по традиционной методике устанавливается размер первоначальных финансовых вложений (капитальные затраты) на единицу стоимости продукции (годовой производственной мощности) без учета срока действия объектов и периода существования предприятия, т.е. удельные показатели применения основного капитала. При определении же амортизациеемкости устанавливаются величина удельных (на единицу продукции) издержек, связанных с потреблением основного капитала в производстве за данный период.

Между показателями амортизациеемкости и фондоемкости существует простая зависимость. Они связаны между собой показателем средней нормы амортизации:

А

а = —— , (8)

ОС

что позволяет при необходимости использовать в анализе модель:

А А ОС

—— = —— * —— = аср * h. (9)

Q ОС Q

Мы рассмотрели обобщающие показатели использования основных средств фондоотдачу, фондоемкость и амортизациеемкость.

Частными технико-экономическими показателями использования основных средств являются показатели использования оборудования и производственных площадей зданий фирмы.

Для характеристики использования оборудования применяют показатели экстенсивной нагрузки (использование по времени); интенсивной нагрузки (использование по мощности); интегральный показатель (использование по объему работы) [11].

В общем виде расчет показателей использования оборудования осуществляется по формулам:

Тф Мф

Кэкст = ——— ; Кинт = —— ; (10)

Тмаx Мт

Wф

Кинтегр = ——— ; Кинтегр = Кэкст * Кинт (11)

Wмах

где Кэкст — коэффициент экстенсивного использования оборудования;

Кинт — коэффициент интенсивного использования оборудования;

Кинтегр — коэффициент интегральной нагрузки (обобщающий показатель);

Тф — время фактической работы оборудования;

Тмах — максимально возможное время работы оборудования;

Мф — фактический выпуск продукции в единицу времени работы оборудования (фактически достигнутая производительность);

Мт — теоретическая (паспортная) производительность оборудования;

Wф — фактический выпуск продукции за время фактической работы оборудования;

Wмах — максимально возможный выпуск продукции, исходя из паспортной производительности и максимально возможного времени работы.

Для характеристик использования площадей применяют систему показателей. Прежде чем рассмотреть эту систему, уточним категории площадей предприятия:

общая площадь, которую имеет предприятие, называется располагаемой (Пр);

площадь, на которой непосредственно осуществляется производственный процесс, называют производственной (Ппроиз);

часть производственной площади, занятая оборудованием — площадью, непосредственно занятой оборудованием (Пзо).

На основе этой классификации определяют структурные показатели использования площадей [8].

Доля площади, занятой оборудованием и производственной площади (Пзо / Пр) называется коэффициентом занятости производственно площади; отношение производственной площади к располагаемой — коэффициент занятости располагаемой площади.

Произведение коэффициента занятости производственной и располагаемой площади является обобщающим показателем и представляет собой долю площади, занятой оборудованием, располагаемой, то есть

Пзо Ппроиз Пзо

——— * ——— = —— . (12)

Ппроиз Пр Пр

Приведенная взаимосвязь позволяет применить факторный индексный анализ в изучении использования площадей и находить соответствующие резервы.

Производственные площади — это своеобразный натуральный эквивалент массы основных средств, поэтому они имеют большое значение для цехов предприятия обрабатывающей промышленности, в особенности, если на данных площадях производится один вид продукции.

Обобщающим показателем, характеризующим потенциальные возможности фирмы, является его производственная мощность.

Представим на рисунке 2 предлагаемый алгоритм анализа основных средств предприятия:

Этап 1. Расчет структуры и динамики основных средств предприятия

Этап 2. Анализ показателей движения основных средств предприятия

Этап 3. Расчет показателей состояния основных средств предприятия

Рисунок 2 – Предлагаемый алгоритм анализа основных средств предприятия

Таким образом, изучение закономерностей износа технологического оборудования, выбор критериев износа и его правильная экономическая оценка имеют большое значение для установления сроков службы станков с учетом их физического и морального износа, планирования сроков ремонта, модернизации и замены устаревшего оборудования, для определения экономической эффективности мероприятий по повышению их эксплуатационной надежности и долговечности.

Таким образом, проблемы организации управления затратами на ремонт и обслуживание оборудования на промышленных предприятиях могут быть обоснованы с теоретической и методической точки зрения следующим образом:

1. Экономическую сущность затрат на ремонт и обслуживание оборудования следует рассматривать с точки зрения международных стандартов финансовой отчетности, объясняющих природу их возникновения в качестве затрат по модификации объектов основных средств, увеличивающих срок их полезной службы и повышающих мощность, а также затрат, позволяющих усовершенствовать объекты основных средств для улучшения качества выполнения работ и затрат по внедрению новых производственных процессов, обеспечивающих сокращение ранее понесенных затрат;

2. Содержание затрат на ремонт и обслуживание оборудования еобходимо раскрывать с учетом специфики видов выполняемых работ и оказываемых услуг, а также задач ремонта, реконструкции и модернизации основных фондов. На формирование затрат оказывают влияние внешние и внутренние факторы, которые учтены в работе при разработке организационной структуры промышленных предприятий;

Исследование специфики и содержания ремонтных работ, реконструкции и модернизации объектов основных средств позволяет классифицировать виды и способы выполнения восстановительных работ на промышленных предприятиях, и, следовательно, использовать результаты этого исследования при организации управления затратами на ремонт и обслуживание оборудования.

2 АНАЛИЗ ЗАТРАТ НА РЕМОНТ И ОБСЛУЖИВАНИЕ ОБОРУДОВАНИЯ В ЗАО «КЫШТЫМСКИЙ МЕДЕЭЛЕКТРОЛИТНЫЙ ЗАВОД»

2.1 Организационно-экономическая характеристика предприятия

Закрытое акционерное общество "Кыштымский медеэлектролитный завод" (ЗАО "КМЭЗ") - одно из старейших металлургических предприятий Урала.

Основным видом деятельности ЗАО "КМЭЗ" является огневое и электролитическое рафинирование меди, производство продукции из меди.

Кыштымский медеэлектролитный завод является лауреатом премии Правительства Российской Федерации 2000 года в области качества.

Кыштымский медеэлектролитный завод входит в состав холдинга "Русская медная компания"

Общество осуществляет также следующие виды деятельности:

– производство цветных металлов, в том числе: производство меди; производство драгоценных металлов; производство прочих цветных металлов;

– производство отливок, в том числе производство отливок из прочих цветных металлов;

– производство изделий технического назначения из драгоценных металлов;

– добыча и обогащение медной руды; добыча руд и песков драгоценных металлов;

– обработка отходов и лома цветных металлов; обработка отходов и лома драгоценных металлов; обработка неметаллических отходов и лома;

– производство изделий из бетона, гипса и цемента;

– производство извести;

– обработка древесины и производство изделий из дерева, в том числе: распиловка и строгание древесины; пропитка древесины; производство деревянных строительных конструкций, включая сборные деревянные строения, и столярных изделий; производство деревянной тары; производство прочих изделий из дерева;

– производство готовых металлических изделий, в том числе: производство строительных металлических конструкций и изделий; ковка, прессование, штамповка и профилирование, изготовление изделий методом порошковой металлургии; обработка металлов и нанесение покрытий на металлы; обработка металлических изделий с использованием основных технологических процессов машиностроения; производство инструментов; производство прочих готовых металлических изделий;

– производство машин и оборудования, в том числе: производство машин и оборудования для металлургии; производство прочего оборудования общего назначения; предоставление услуг по монтажу, ремонту и техническому обслуживанию печей и печных топок, подъемно – транспортного оборудования, промышленного холодильного и вентиляционного оборудования; производство прочих машин и оборудования специального и общего назначения и т.д.

Организационная структура предприятия представлена на рисунке 1.

Данная структура позволяет компании существенно повысить эффективность работы за счет более тесного взаимодействия сотрудников разных отделов в процессе реализации одного проекта, что положительно сказывается на качестве и сроках исполнения работ.

К недостаткам линейно-функциональной структуры можно отнести отсутствие тесных взаимосвязей и взаимодействия на горизонтальном уровне между производственными отделениями, а так же чрезмерное подчинение по иерархии управления, т.е. тенденция к чрезмерной централизации.

Данное деление функций основано на объединении однородных видов деятельности, существующих в организации.

Задачи служб следующие:

1) прогнозировать изменения на рынке, в уровне конкуренции, в области технологии, а также изменения других факторов, важных для продуктов, на которых сконцентрировано ЗАО «Кыштымский медеэлектролитный завод»;

2) составлять проект бизнес-плана ЗАО «Кыштымский медеэлектролитный завод»;

3) фиксировать отклонения от бизнес-плана в ходе его выполнения, о которых сообщать руководству.

Организационная структура ЗАО «Кыштымский медеэлектролитный завод» представлена на рисунке 2.

Генеральынй директор

Совет директоров

Коммерческий директор

Бухгалтерия

Планово-экономический отдел

Отдел кадров

Отдел снабжения

Вспомогательные службы

Директор по производству

Цех электролита меди

Цех электролита меди

Цех производства медной катанки

Центральная заводская лаборатория

Рисунок 2 – Организационная структура ЗАО «Кыштымский медеэлектролитный завод»

В производственную структуру завода входят следующие цеха:

Цех №1: Медеплавильный цех.

Процесс огневого рафинирования осуществляется в новом цехе производительностью 112 тыс. тонн анодов в год, пуск которого состоялся в апреле 1997 года. Цех оборудован одной наклоняющейся печью "MAERZ OFENBAU GmbH" емкостью 380 тонн, разливочным комплексом М-24 карусельного типа с весовым дозированием фирмы "WENMEC SYSTEMS OY", завалочной машиной на автоходу фирмы "DANGO & DIENENHAL".Печь укомплектована горелками и системой компьютерного управления американской фирмы "AMERICAN COMBUSTION".

Кроме этого в эксплуатации находиться отражательная печь Ан-1 емкостью 140 тонн, производительностью 42 тыс. тонн анодов в год, печь оборудована разливочным комплексом М-15 карусельного типа с весовым дозированием фирмы "WENMEC SYSTEMS OY"..

Одним из направлений деятельности цеха является сертификация и первичная обработка ломов, содержащих драгоценные металлы (электронный лом, отходы ювелирной промышленности и т.п.), осуществляемые на специально созданном участке.

Цех № 2. Цех электролита меди.

Цех включает в себя:

1 Отделение электролиза меди, в основу которого заложена первая в России безосновная технология электролитического рафинирования меди. Благодаря ей удалось достичь очень высокой чистоты катодной меди (среднее содержание меди в катодах - 99,997%). Промывка, сдирка катодов с матриц, их стопирование, взвешивание и обвязка пакетов производятся в автоматическом режиме на стрип-машине финской фирмы "WENMEC SYSTEMS OY";

2 Отделение получения купороса, в котором внедрена современная отечественная технология с применением вакуум-кристаллизационных установок, что резко улучшило качество медного купороса, условия труда и экологическую обстановку. В 1997 году в отделении вместо медно-никелевых солей освоен выпуск никеля сернокислого марки "Ч", пригодного для применения при производстве аккумуляторов и в гальванике;

3 Отделение аффинажа, в котором используются технологии и оборудование фирмы "OUTOKUMPU", позволившие перейти от предварительной обработки шлама к выпуску золота и серебра в слитках, концентрата металлов платиновой группы, технического селена. Заводскими специалистами разработаны и внедрены технологии разделения концентрата с получением платины и палладия в порошке. Практически все процессы в отделении управляются с помощью компьютеров.

Цех №3: Цех производства медной катанки.

Процесс производства медной катанки осуществляется по технологии американской фирмы "Southwire", цех введен в эксплуатацию в июле 2007 года.

Медную катанку получают методом непрерывного литья и прокатки на оборудовании фирм: "Southwire", "Morgan".

Катанка изготавливается в соответствии с ТУ 18 44-010-03292517-2004 "Катанка медная" из катодной меди марки М00к по ГОСТ 859, диаметром 8 мм классом качества А,В,С.

Центральная заводская лаборатория.

Центральная заводская лаборатория (ЦЗЛ) обеспечивает аналитическим контролем поступающие в производство сырье и материалы, технологические процессы цехов и готовую продукцию с целью определения качества и соответствия требованиям нормативных документов, контроль за состоянием окружающей среды и состоянием рабочих мест по условиям труда.

В настоящее время в состав ЦЗЛ входят семь участков:

участок физико-химических методов анализа в АБК ОЭМ-1;

участок аффинажного отделения;

аналитическая лаборатория;

экологическая лаборатория;

участок физико-химических методов анализа в АБК ОЭМ-2;

участок испытания катанки;

группа наладки приборов.

Основные показатели деятельности предприятия представлены в таблице 3.

Таблица 3 – Основные показатели деятельности ЗАО «Кыштымский медеэлектролитный завод»

|

Показатели |

2015 |

2016 |

Отклонение, +/- |

Темп роста, % |

|

Выручка от реализации, тыс. руб. |

8165328 |

8875357 |

710029 |

108,7 |

|

Себестоимость, тыс. руб. |

6134611 |

6771010 |

636399 |

110,4 |

|

Валовая прибыль, тыс. руб. |

2030717 |

2104347 |

73630 |

103,6 |

|

Прочие доходы, тыс. руб. |

244960 |

443768 |

198808 |

181,2 |

|

Издержки обращения, тыс. руб. |

1633066 |

1863825 |

230759 |

114,1 |

|

Прибыль до налогообложения, тыс. руб. |

642611 |

684290 |

41679 |

106,5 |

|

Налог на прибыль, тыс. руб. |

128522 |

136858 |

8336 |

106,5 |

|

Чистая прибыль, тыс. руб. |

514089 |

547432 |

33343 |

106,5 |

|

Рентабельность, в % к выручке |

6,296 |

6,168 |

-0,13 |

98,0 |

|

Среднесписочная численность работников, чел. |

2740 |

2757 |

17,00 |

100,6 |

Таким образом, в 2016 году отмечен рост таких показателей деятельности ЗАО «Кыштымский медеэлектролитный завод» как: выручка – на 8,7%. Себестоимость– на 10,4%, что обусловлено ростом стоимости энергоресурсов. Валовая прибыль – на 3,6%, что обусловлено более высокими темпами роста себестоимости, чем выручки от реализации продукции. Прочие доходы – на 81,2% за счет выделения под сдачу в аренду части площадей. Издержки обращения – на 14,1% за счет роста расходов на оплату труда. Финансовые результаты – на 6,5% за счет общего роста производства в 2016 году.

На уровне ЗАО «Кыштымский медеэлектролитный завод» в целом постоянно совершенствуется политика в области контроля издержек, улучшается система материально-технического обеспечения, вводится и совершенствуются программы привлечения и мотивации персонала, постоянно изыскивается пути снижения затрат.

2.2 Структура и динамика затрат на ремонт и обслуживание оборудования в ЗАО «Кыштымский медеэлектролитный завод»

Структура затрат по приобретению запасных частей для ремонта технологического оборудования ЗАО «Кыштымский медеэлектролитный завод» представлена в таблице 4.

Таблица 4 – Структура затрат по приобретению запасных частей для ремонта технологического оборудования ЗАО «Кыштымский медеэлектролитный завод»

|

Наименование |

2014 |

2015 |

2016 |

2015/2016 |

2016/2017 |

||

|

абс. |

% |

абс. |

% |

||||

|

Подшипники |

403,7 |

499,5 |

713,4 |

95,8 |

23,7 |

213,9 |

42,8 |

|

РТИ |

180,5 |

199,1 |

577,2 |

18,6 |

10,3 |

378,1 |

190 |

|

Электрика |

345,4 |

201 |

823,9 |

-144,4 |

-71,8 |

622,9 |

310 |

|

Электроника |

648,3 |

426,8 |

1641 |

-221,5 |

-51,9 |

1214,2 |

284,5 |

|

Механика |

698,3 |

877,8 |

1183,4 |

179,5 |

25,7 |

305,6 |

34,8 |

|

Холодильное производство |

1788,4 |

2071,5 |

1497 |

283,1 |

15,8 |

-574,5 |

38,4 |

|

ИТОГО |

4064,4 |

4275,7 |

6435,9 |

211,3 |

5,2 |

2160,2 |

50,5 |

Годовые затраты на ТО и ремонт оборудования ЗАО «Кыштымский медеэлектролитный завод» составляют 10-25% от первоначальной стоимости основных фондов и имеет динамику к росту, а доля этих затрат в структуре себестоимости продукции достигает 10%. При этом численность рабочих, занятых ремонтом и обслуживанием оборудования, колеблется в пределах 20-30% от общей численности вспомогательных рабочих.

Таким образом, затраты на приобретение запасных частей для ремонта технологического оборудования ЗАО «Кыштымский медеэлектролитный завод» в течение исследуемого периода имели динамику роста.

Таблица 5 – Структура затрат на изготовление запасных частей и ремонт деталей и узлов технологического оборудования ЗАО «Кыштымский медеэлектролитный завод»

|

Наименование |

2014 |

2015 |

2016 |

2015/2016 |

2016/2017 |

||

|

абс. |

% |

абс. |

% |

||||

|

Изготовление |

4427,6 |

4745 |

5085 |

317,4 |

7,2 |

340 |

7,2 |

|

Ремонт |

544,8 |

629,5 |

801,6 |

84,7 |

15,5 |

172,1 |

27,3 |

|

ИТОГО |

4972,4 |

5374,5 |

5886,6 |

402,1 |

8,1 |

512,1 |

9,5 |

Проиллюстрируем данную таблицу на рисунках 3-5.

Структура затрат на изготовление запасных частей и ремонт деталей и узлов технологического оборудования ЗАО «Кыштымский медеэлектролитный завод» в 2014 году представлена на рисунке 3.

Рисунок 3 – Структура затрат на изготовление запасных частей и ремонт деталей и узлов технологического оборудования ЗАО «Кыштымский медеэлектролитный завод» в 2014 г.

Таким образом, в структуре затрат на изготовление запасных частей и ремонт деталей и узлов технологического оборудования ЗАО «Кыштымский медеэлектролитный завод» в 2014 г. 89,04% занимает изготовление запасных частей и 10,96% занимает ремонт деталей и узлов технологического оборудования.

Структура затрат на изготовление запасных частей и ремонт деталей и узлов технологического оборудования ЗАО «Кыштымский медеэлектролитный завод» в 2015 году представлена на рисунке 4.

Рисунок 4 – Структура затрат на изготовление запасных частей и ремонт деталей и узлов технологического оборудования ЗАО «Кыштымский медеэлектролитный завод» в 2015 г.

Таким образом, в структуре затрат на изготовление запасных частей и ремонт деталей и узлов технологического оборудования ЗАО «Кыштымский медеэлектролитный завод» в 2015 г. 88,29% (против 89,04% в 2014 г.) занимает изготовление запасных частей и 10,96% занимает ремонт деталей и узлов технологического оборудования.

Структура затрат на изготовление запасных частей и ремонт деталей и узлов технологического оборудования ЗАО «Кыштымский медеэлектролитный завод» в 2016году представлена на рисунке 5.

Рисунок 5 – Структура затрат на изготовление запасных частей и ремонт деталей и узлов технологического оборудования ЗАО «Кыштымский медеэлектролитный завод» в 2016 г.

Таким образом, в структуре затрат на изготовление запасных частей и ремонт деталей и узлов технологического оборудования ЗАО «Кыштымский медеэлектролитный завод» в 2016 г. 86,38% (против 88,29% в 2015 г.) занимает изготовление запасных частей и 13,62% (против 11,71% в 2015 г.) занимает ремонт деталей и узлов технологического оборудования.

В целом, наблюдается постепенное снижение доли затрат на изготовление запасных частей в сторону роста доли затрат на ремонт деталей и узлов технологического оборудования.

Таким образом, затраты на изготовление запасных частей и ремонт деталей и узлов технологического оборудования ЗАО «Кыштымский медеэлектролитный завод» в течение исследуемого периода также имели динамику роста.

Таблица 6 – Затраты на оплату труда ремонтного персонала ЗАО «Кыштымский медеэлектролитный завод»

|

Год |

Единица измерения |

Фонд заработной платы |

Относительно предпд.года |

|

|

тыс.руб |

% |

|||

|

2014 |

тыс.руб |

6 053,7 |

- |

- |

|

2015 |

тыс.руб |

8 540, 2 |

2486,5 |

41,1 |

|

2016 |

тыс.руб |

11 274 |

2733,8 |

32 |

Таким образом, наблюдается рост затрат на ремонт и межремонтное обслуживание.

Наибольшую долю в структуре затрат на ремонт и межремонтное обслуживание технологического оборудования ЗАО «Кыштымский медеэлектролитный завод» занимает оплата труда ремонтного персонала.

Следовательно, техническое обслуживание в настоящее время нельзя считать деятельностью, не приносящей прибыли, а основной задачей ремонтных служб предприятий должно являться улучшение способов организации ремонтных работ, которого можно добиться применением принципов процессного подхода.

2.3 Оценка эффективности управлениям затратами на ремонт и обслуживание оборудования в ЗАО «Кыштымский медеэлектролитный завод»

Процесс технического обслуживания и ремонта можно отнести к разряду критических, т.е. тех процессов, ненадлежащая организация которых или несоблюдение требований к выполнению которых могут представлять фактическую или потенциальную опасность для производственного процесса в целом, а, следовательно, и для эффективности и конкурентоспособности всего предприятия. Практическая реализация процессного подхода на промышленных предприятиях предусматривает описание процессов с учетом всех компонентов, необходимых для его надлежащего функционирования.

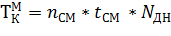

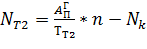

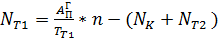

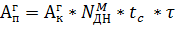

Важнейшие характеристики процесса ТО и ремонта технологического оборудования ЗАО «Кыштымский медеэлектролитный завод» приведены в таблице 7.

Таблица 7 – Характеристики процесса технического обслуживания и ремонта

|