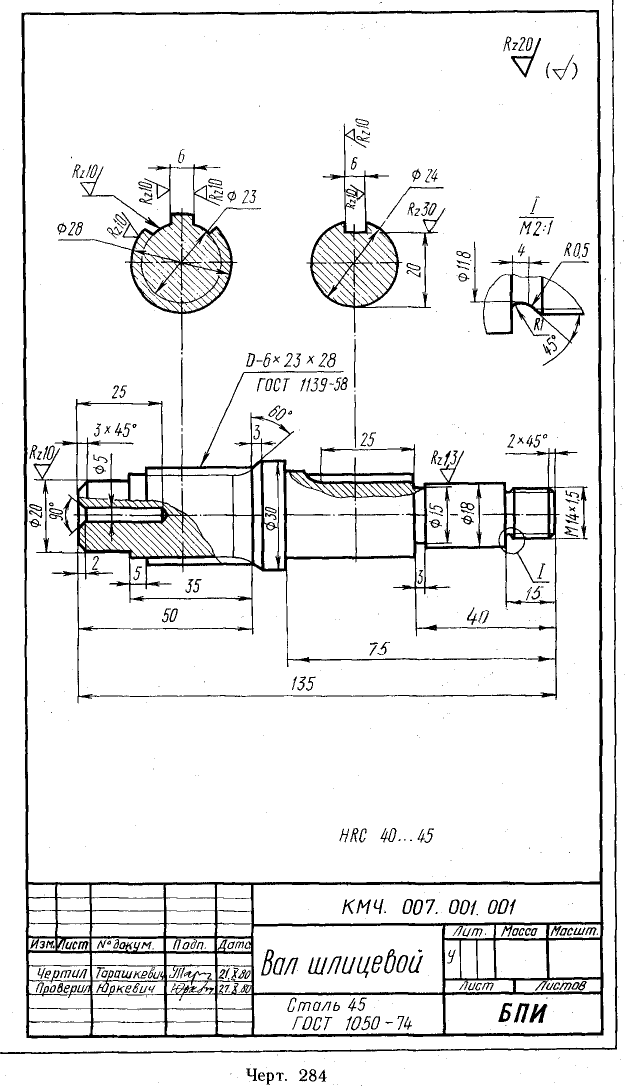

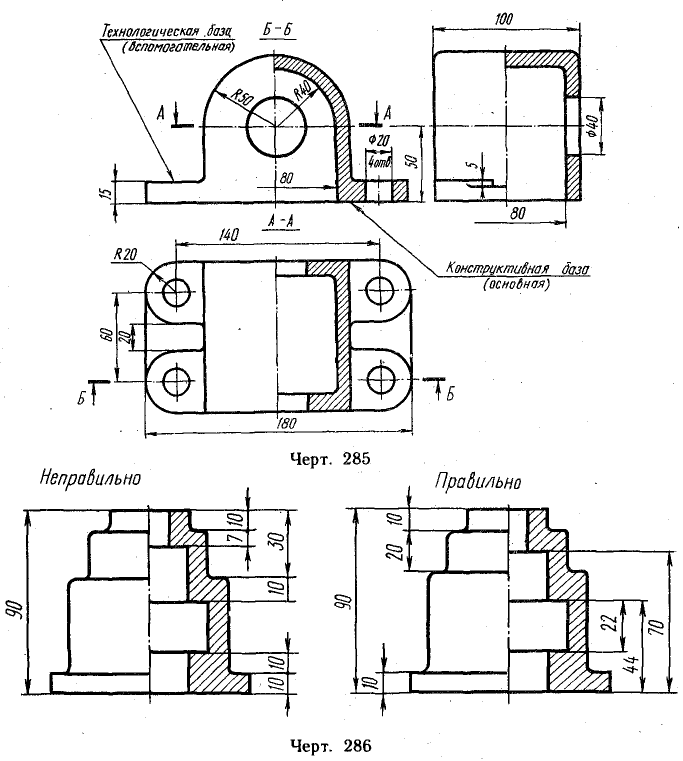

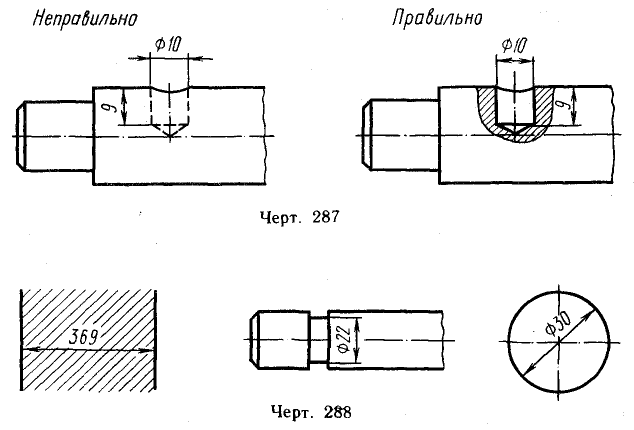

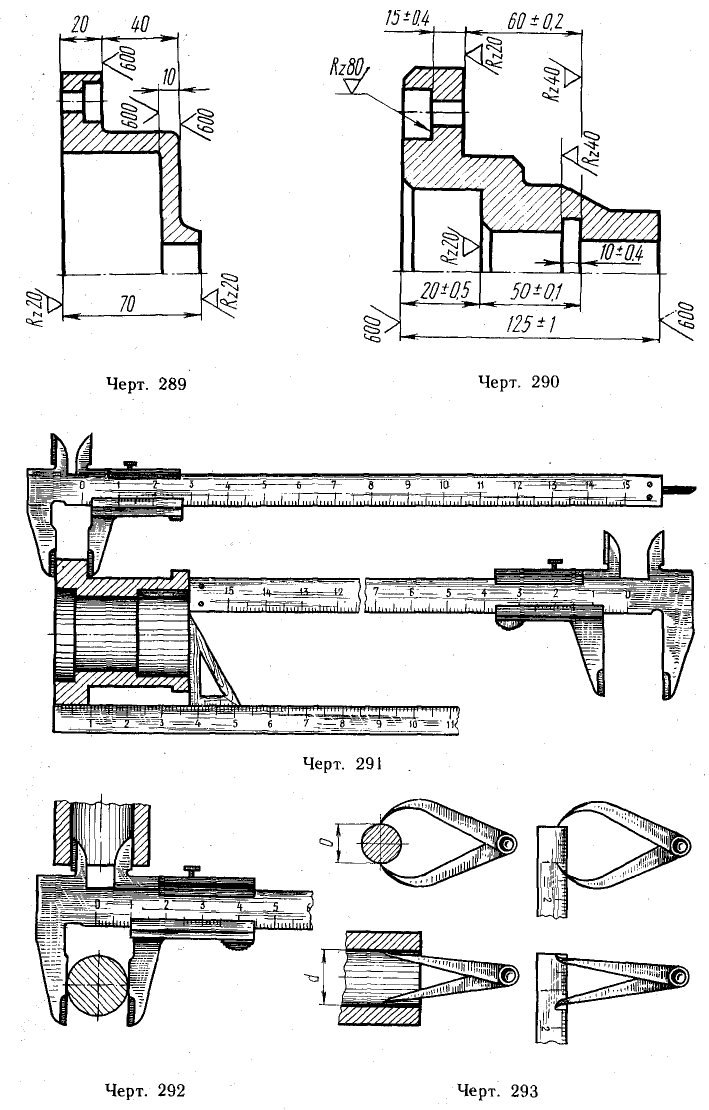

Техническое черчение - примеры с решением заданий и выполнением чертежей

Техническое черчение – это конструкторское черчение, содержащее изображение детали и другие данные (шероховатость поверхностей, размеры, обозначение материала и т. д.), необходимые для её изготовления и контроля изделия.

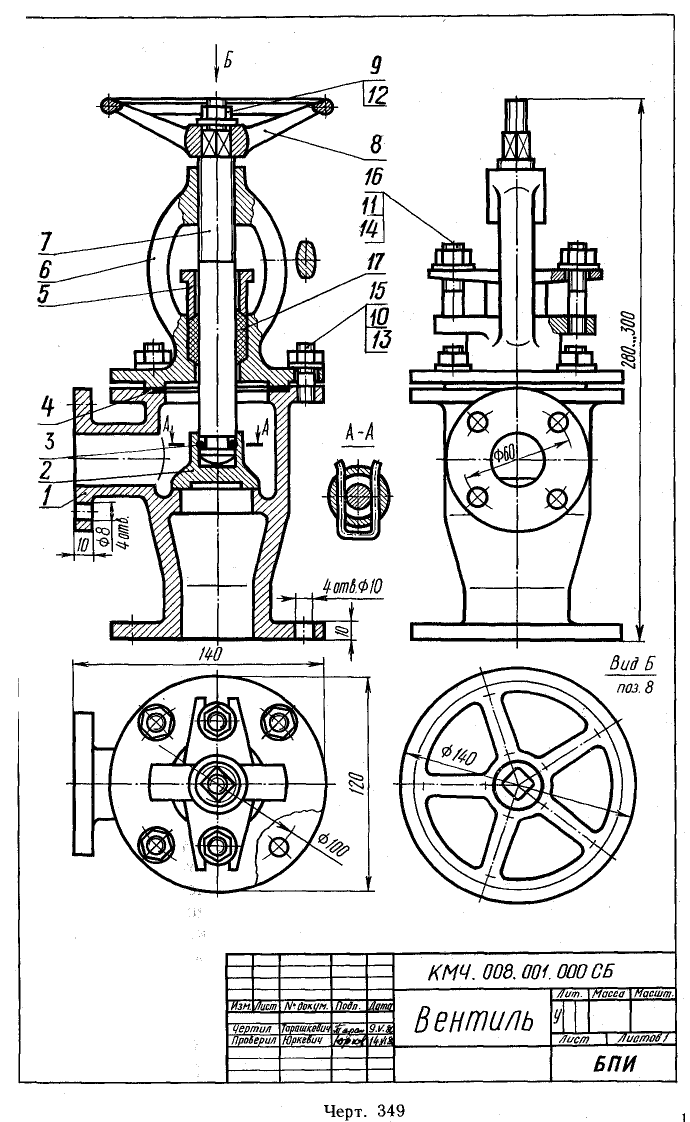

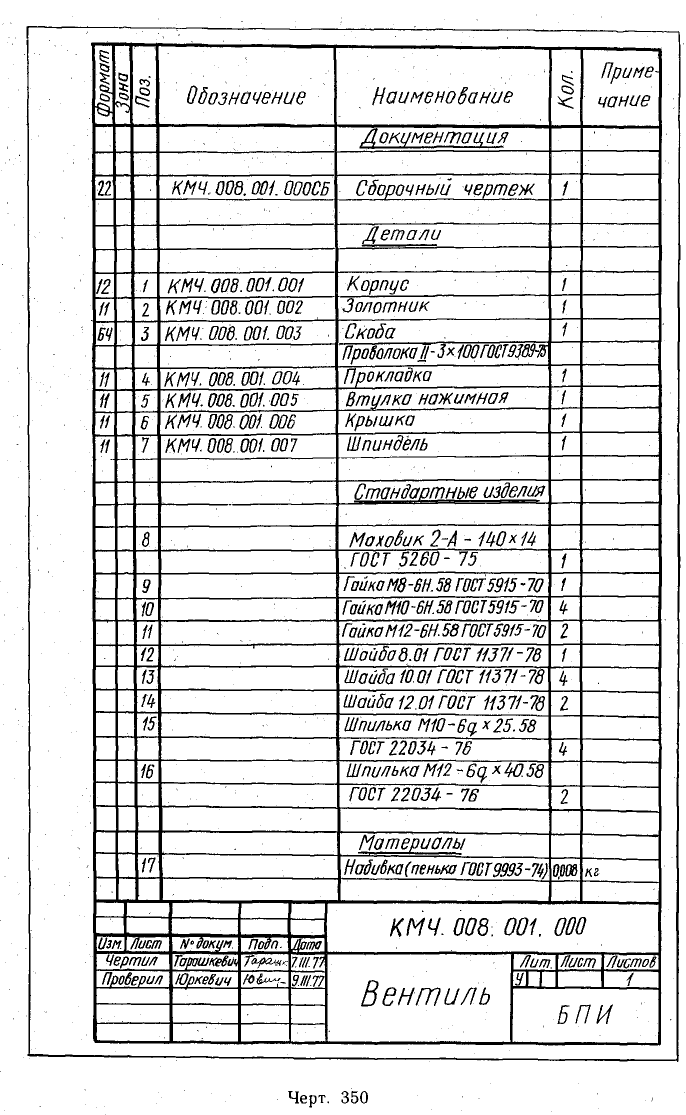

Чертежи деталей разрабатывают по чертежам общего вида изделия, но в учебных условиях выполняется только деталирование сборочных чертежей.

Данная страница сделана чтобы помочь студентам в овладении знаниями, необходимыми для выполнения чертежей изделий машиностроения.

Содержание:

Основные требования стандартов к графическому оформлению чертежей

Чертеж - это документ, который содержит иллюстрации объекта и другие чертежи изделия и другие данные, не необходимые для производства и контроля изделия.

Форматы

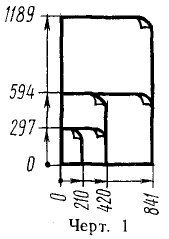

Различного вида чертежи и другие конструкторские документы всех отраслей промышленности и строительства выполняют на листах определенных форматов, размеры сторон которых установлены стандартом (ГОСТ 2.301—68). Стандартизация форматов конструкторской документации дает возможность унифицировать размеры альбомов, папок, чертежных досок, конструкторских столов, шкафов, стеллажей и т. д. Форматы листов определяются размерами внешней рамки (выполненной тонкой линией) оригиналов, подлинников, дубликатов, копий.

Формат А0, с размерами сторон

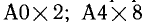

Обозначение производного формата составляется из обозначения основного формата и его кратности, согласно табл. 2. Например:  и т. д.

и т. д.

Бумажные фабрики выпускают чертежную бумагу в рулонах или порезанную на листы определенных размеров. На таких листах дается некоторый запас бумаги, предусмотренный для прикрепления листа к чертежной доске и на последующую обрезку. При выполнении нескольких чертежей на одном общем листе каждый чертеж выделяется отдельным стандартным форматом.

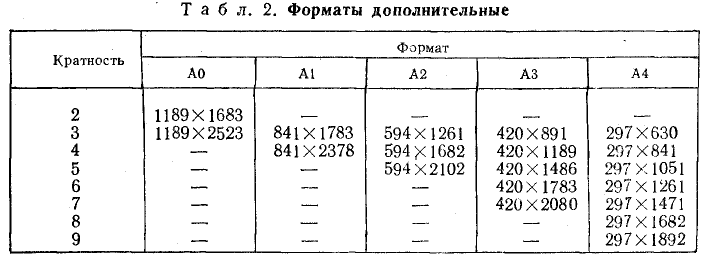

Рамки

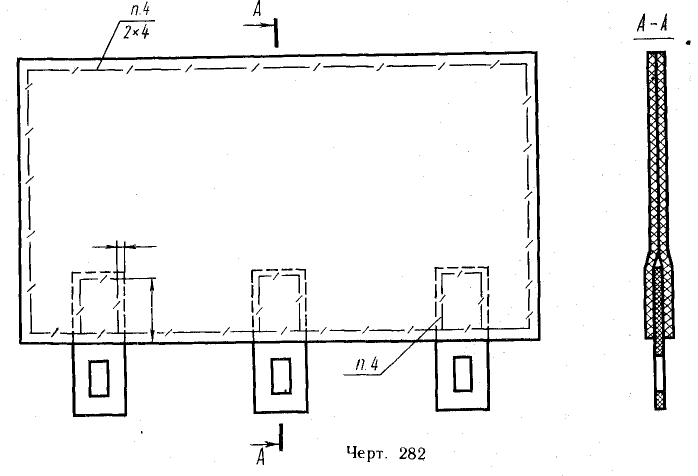

На листах любого формата, на которых выполняют чертеж, проводят сплошной тонкой линией внешнюю рамку и сплошной основной линией рамку чертежа (ГОСТ 2.301—68). При этом расстояние между рамками составляет: с левой стороны листа — 20 мм (это поле чертежа предназначено для подшивки листа в альбом); на остальных сторонах — 5 мм (черт. 2, 3).

Основные надписи

На всех видах чертежей основные надписи располагают в правом нижнем углу формата (ГОСТ 2.104—68). На листах формата А4 их располагают только вдоль короткой стороны листа (черт. 3). Основные надписи и дополнительные графы к ним выполняют сплошными основными и сплошными тонкими линиями.

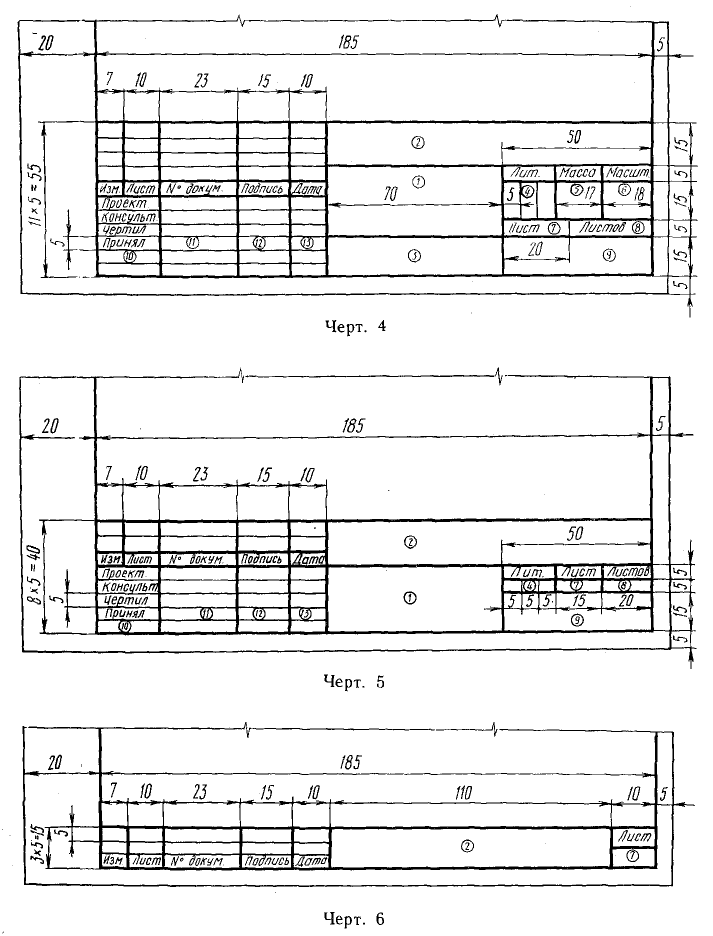

Виды основных надписей, предназначенные для чертежей и схем, приведены на черт. 4 (форма 1); для текстовых конструкторских документов, заглавных листов — на черт. 5 (форма 2); последующих листов — на черт. 6 (форма 2 а). Цифры в кружках на основных надписях и соответствующие им пункты нижеследующего текста указывают порядок заполнения граф:

- Наименование изделия (в соответствии с требованиями ГОСТ 2.109—73), а также наименование документов, если этому документу присвоен шифр.

- Обозначение документа по ГОСТ 2.201—68.

- Обозначение материала детали (графу заполняют только на чертежах деталей).

- Литера, присвоенная данному документу по ГОСТ 2.103—68 (графу заполняют последовательно, начиная с крайней левой клетки) .

- Масса изделия по ГОСТ 2.109—73 (СТ СЭВ 858—78, СТ СЭВ 1182 —78).

- Масштаб (проставляется в соответствии с ГОСТ 2.302—68 и ГОСТ 2.109—73).

- Порядковый номер листа (на документах, состоящих из одного листа, графу не заполняют).

- Общее количество листов документа (графу заполняют только на первом листе).

- Наименование или различительный индекс предприятия, выпускающего документ (графу не заполняют, если различительный индекс содержится в обозначении документа).

- Характер работы, выполняемой лицом, подписывающим документ, в соответствии с формами 1 и 2. Свободную строку заполняют по усмотрению разработчика, например: «Начальник отдела», «Начальник лаборатории».

- Фамилии лиц, подписывающих документ.

- Подписи лиц, фамилии которых указаны в графе 11.

- Дата подписания документа.

Более подробные сведения об основных подписях приведены в ГОСТ 2.104—68 (СТ СЭВ 365—76, СТ СЭВ 140—74).

Масштабы

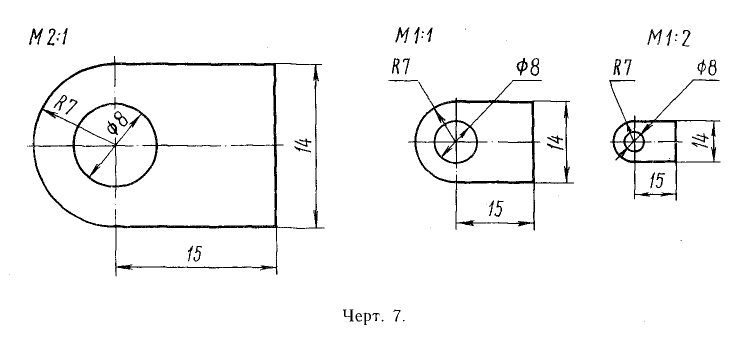

Масштабом изображения называют отношения размеров предмета, выполненные на чертеже без искажения его изображения, к их действительным значениям. Изображение может быть дано в натуральную величину, быть увеличенным или уменьшенным (черт. 7). ГОСТ 2.302—68 (СТ СЭВ 1180—78) рекомендует выбирать масштабы из следующего ряда:

Масштабы уменьшения— 1:2; 1:2,5; 1:4; 1:5; 1:10; 1:15; 1:20; 1:40; 1:50; 1:75; 1:100; 1:200; 1:400; 1:500; 1:800; 1:1000.

Масштабы увеличения — 2:1; 2,5:1; 4:1; 5:1; 10:1; 20:1; 40:1, 50:1; 100:1.

Указанные масштабы являются линейными. Кроме линейных, существуют поперечные, пропорциональные (угловые), аксонометрические и совмещенные (с совпадающими шкалами) масштабы.

Масштаб, указанный в предназначенной для него графе основной надписи, должен обозначаться по типу 1:1; 1:2; 2:1 и т. д.,

в остальных случаях, т. е. в надписях на поле чертежа — с буквой М. Например, M1 : 1; M1 : 2; М2 : 1 и т. д.

В необходимых случаях допускается применять масштабы увеличения (100 n) : 1, где n — целое число. При проектировании генеральных планов крупных объектов допускается применять масштабы 1:2000; 1:10 000; 1:25 000; 1:50 000.

Линии

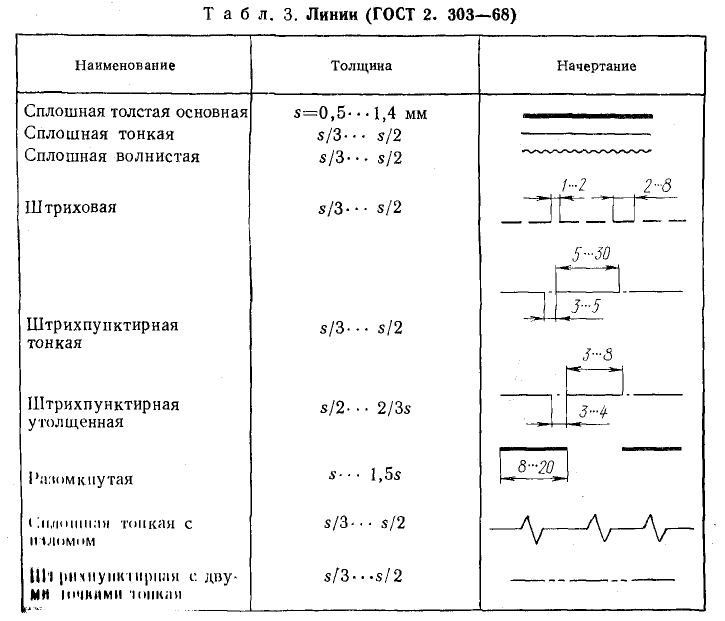

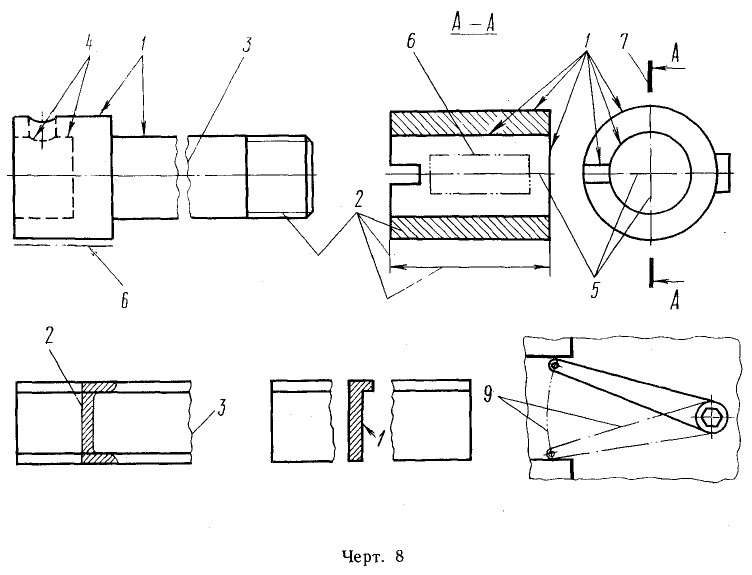

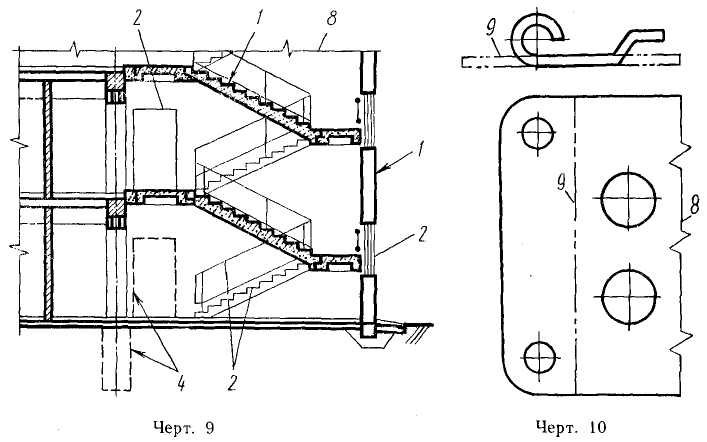

При выполнении чертежей, согласно ГОСТ 2.303—68 (СТ СЭВ 1178- 78), используют девять типов линий (табл. 3, черт. 8,9):

- Сплошная основная — для нанесения видимого контура детали.

- Сплошная тонкая — для нанесения размерных и выносных линий, контура наложенного сечения, линий штриховки, линий-выносок и полок линий-выносок, линий перехода воображаемых линий для изображения пограничных деталей («обстановок»), линий построения характерных точек при специальных построениях.

3. Сплошная волнистая — для нанесения линий обрыва и линии разграничения вида и разреза. 4. Штриховая — для нанесения линий невидимого контура. 5. Штрихпунктирная тонкая — для нанесения осевых и центровых линий; линий сечения, являющихся осями симметрии для наложенных или вынесенных сечений. 6. Штрихпунктирная утолщенная — для нанесения линий, обозначающих поверхности, подлежащие термообработке или покрытию; линий для изображения элементов, расположенных перед секущей плоскостью («наложенная проекция»). 7. Разомкнутая — для нанесения линий сечений.

8. Сплошная тонкая линия с изломом — для нанесения длинных линий обрыва. 9. Штрихпунктирная с двумя точками тонкая — для нанесения линий сгиба на развертках, для изображения частей изделий в крайних или промежуточных положениях, для изображения развертки, совмещенной с видом.

Толщину сплошной основной линии s = 0,5...1,4 мм выбирают в зависимости от величины и сложности изображения, а также от формата чертежа.

Выбранная толщина линий на чертеже должна быть одинаковой на всех изображениях, вычерченных в одном и том же масштабе.

Заметим, что штрихпунктирные линии, применяемые в качестве центровых, заменяют сплошными тонкими, если диаметр окружности или размеры других геометрических фигур в изображении меньше 12 мм (черт. 10). При изображении невидимого контура толщину штриховой линии наносят в пределах  но ближе к

но ближе к

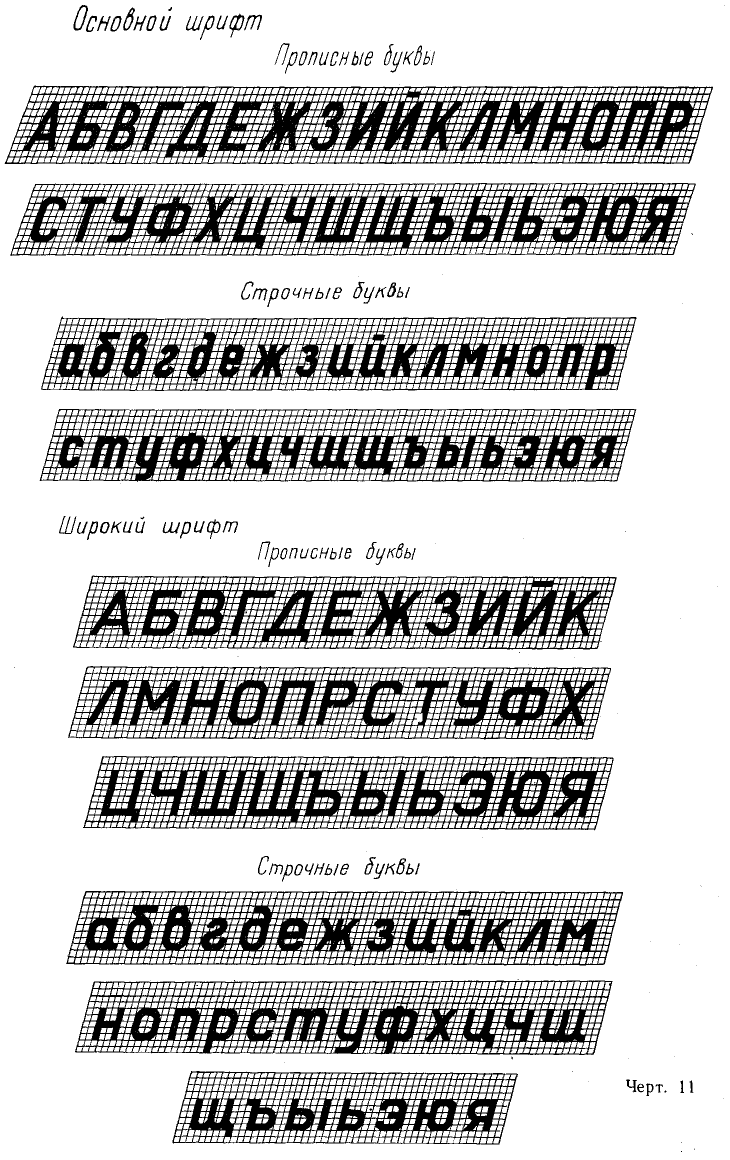

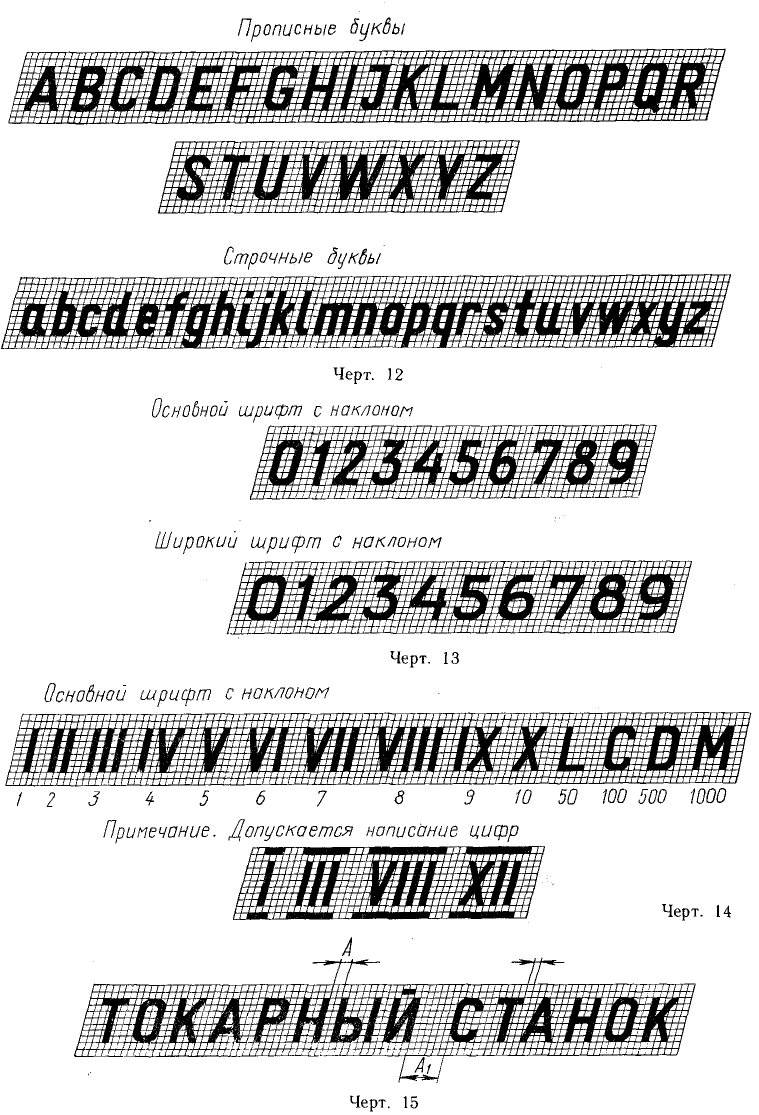

Шрифты чертежные

Шрифтом называют графическое изображение всех букв, цифр и знаков алфавита в системе какого-либо языка. Существует несколько видов шрифтов: типографский, картографический, архитектурный и множество художественных (славянский, рондо, курсив, готический, рельефный, прямой и др.).

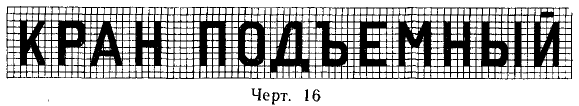

Первый шрифт для надписей на чертежах был утвержден в СССР в 1927 г., а в 1934 г. его пересмотрели и утвердили как обязательный для всех видов машиностроительных чертежей. За последующие годы форма букв изменилась мало. В настоящее время все надписи на чертежах выполняются чертежным шрифтом с наклоном буки и цифр к основанию строки около 75° (черт. 11...15, ГОСТ 2.304—68).

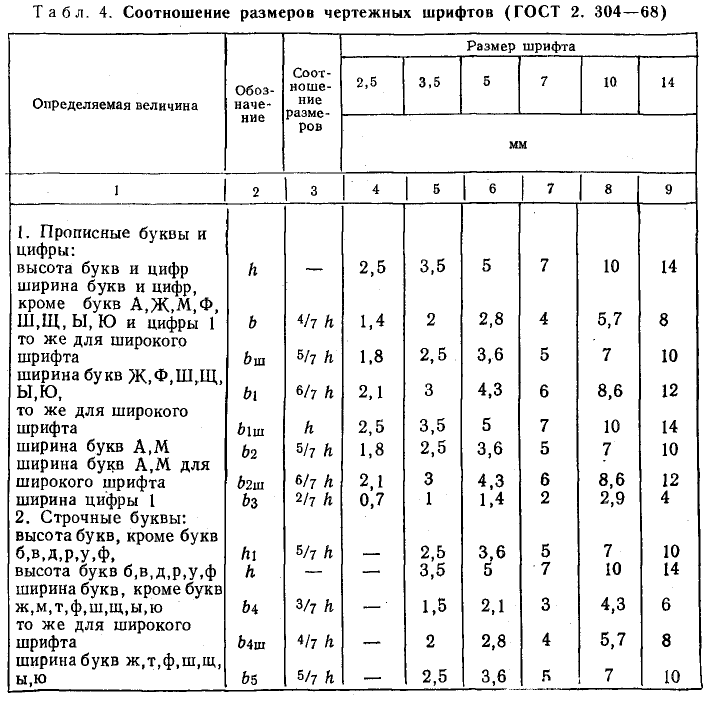

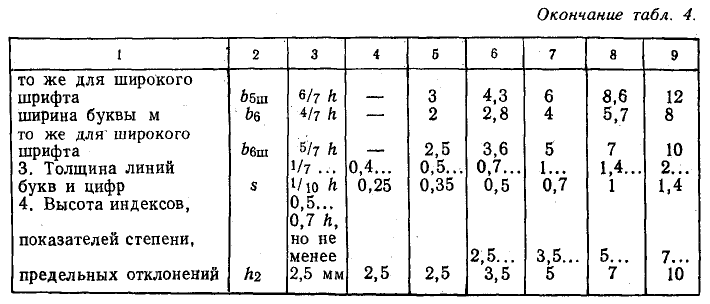

Наименования, заголовки, обозначения в основной надписи и на поле чертежа допускается писать без наклона (черт. 16). Стандарт устанавливает девять размеров шрифта (2,5; 3,5; 5; 7; 10; 14; 20; 28; 40), которые определяются высотой h прописных (заглавных) букв в миллиметрах.

Для лучшего восприятия формы и размеров букв, цифр, знаков построение их показано в сетке с ячейками, имеющими форму параллелограмма с высотой  (см. черт. 15) или квадрата со стороной

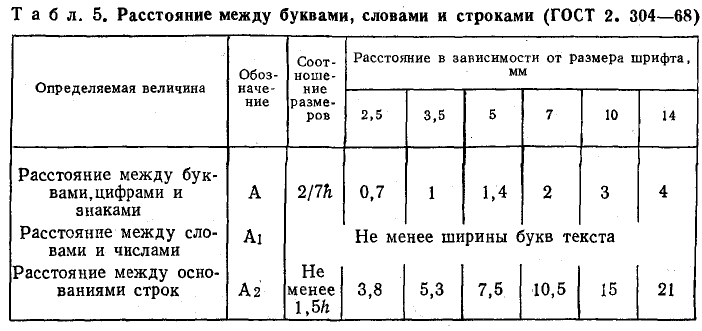

(см. черт. 15) или квадрата со стороной  (см. черт. 16). Соотношение между высотой h и остальными размерами букв русского алфавита и цифр для шрифтов всех размеров приведено в табл. 4, расстояние между буквами, словами и строками — в табл. 5.

(см. черт. 16). Соотношение между высотой h и остальными размерами букв русского алфавита и цифр для шрифтов всех размеров приведено в табл. 4, расстояние между буквами, словами и строками — в табл. 5.

Примечания: 1. Для всего текста толщина линий должна быть одинакова. 2. Нижние и боковые отростки букв Д, Ц, Щ, Ъ, цифры 4 и верхний знак буквы Й должны выполняться за счет промежутков между строками и буквами.

Примечание. При кажущемся увеличении промежутков между некоторыми прописными буквами (например, Г и А, Т и А) эти промежутки уменьшают до размера, равного толщине линий букв.

Быстрое и правильное написание букв чертежного шрифта требует некоторого навыка. Поэтому на первых порах обучения буквы и цифры можно писать по сетке.

Прежде чем приступить к написанию чертежного шрифта, следует изучить конструктивные особенности некоторых букв и цифр.

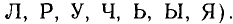

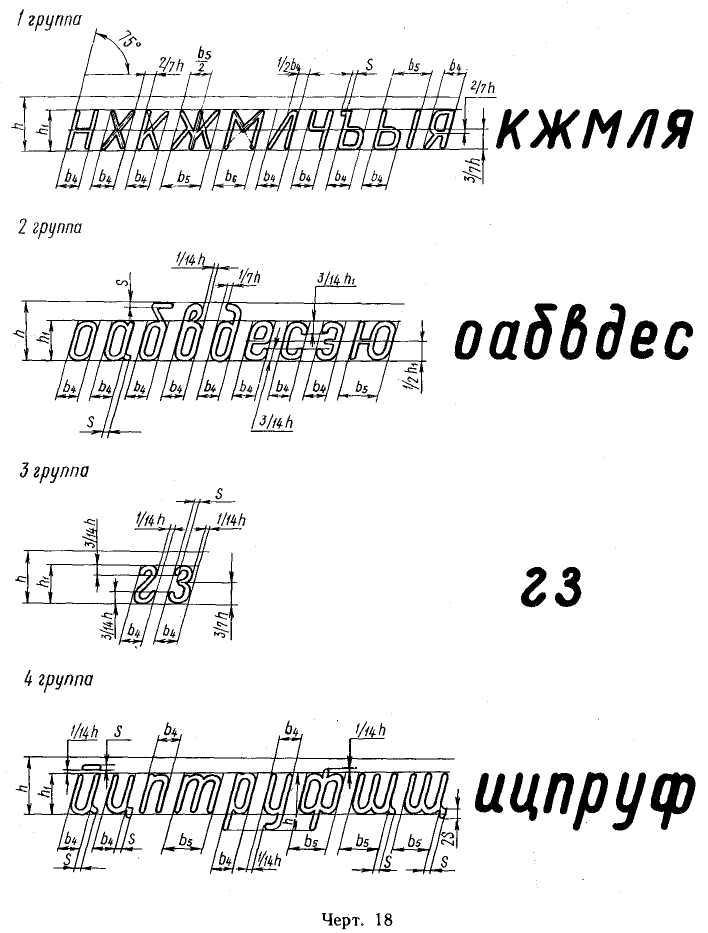

Все буквы можно условно разделить на четыре конструктивные группы (черт. 17, 18).

Прописные буквы

1-я группа — буквы состоят из горизонтальных и наклонных прямолинейных отрезков

2-я группа — буквы состоят из наклонных и диагональных прямолинейных отрезков

3-я группа — буквы состоят из прямолинейных горизонтальных, наклонных, диагональных и криволинейных элементов

4-я группа — буквы состоят в основном из криволинейных элементов

Строчные буквы

1-я группа — буквы одинаковы по форме с одноименными прописными

2-я группа — буквы в основе своего начертания содержат букву О

3-я группа — буквы состоят из характерных криволинейных элементов (г, з).

4-я группа — буквы состоят из прямолинейных отрезков, частей кривых линий и округлений

Следует обратить внимание, что высота букв

делится горизонтальным средним элементом примерно пополам.

делится горизонтальным средним элементом примерно пополам.

В буквах К и Ж верхние боковые элементы примыкают к основному элементу на высоте  а также боковые элементы направлены из нижних углов к вершине основного элемента. Нижний наклонный элемент буквы Я направлен по диагонали клетки (в ко-

а также боковые элементы направлены из нижних углов к вершине основного элемента. Нижний наклонный элемент буквы Я направлен по диагонали клетки (в ко-

торую вписана буква). Прямолинейный элемент прописной буквы Ф выступает снизу и сверху от криволинейного элемента на 1/7 высоты.

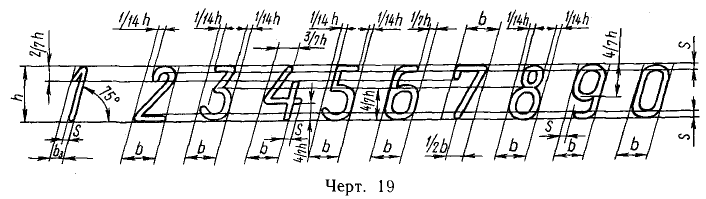

Форма написания арабских цифр приведена на черт. 19.

Размеры

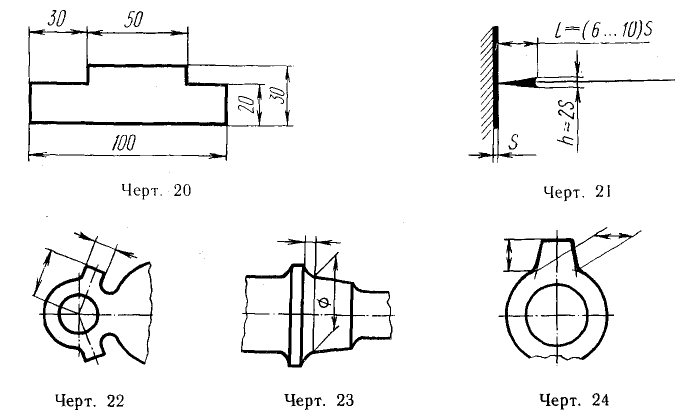

На технических чертежах размеры указывают размерными числами и размерными линиями (черт. 20). Размерную линию с обоих концов ограничивают стрелками (черт. 21), упирающимися

в выносные или соответствующие им линии (ГОСТ 2.307—68). При этом выносные линии должны выходить за концы стрелок размерной на 1...5 мм. Выносные и размерные линии проводят так, чтобы они вместе с измеряемым отрезком образовывали прямоугольник (черт. 22), а в некоторых случаях — параллелограмм (черт. 23, 24). Расстояние размерной линии от параллельной ей линии контура, осевой, выносной и других линий, а также между параллельными размерными линиями должно быть в пределах 6... 10 мм.

Необходимо избегать пересечения выносных и особенно размерных линий какими-либо другими линиями. В местах нанесения размерного числа осевые, центровые (черт. 25), а также линии штриховки прерывают. Размерную линию допускается проводить с обрывом, т. е. с нанесением одной стрелки, в следующих случаях:

а) при указании размера диаметра окружности, независимо от того, изображена ли окружность полностью (см. черт. 25) или частично (см. черт. 26).

При этом размерную линию обрывают дальше центра окружности;

б) если вид или разрез симметричного предмета или отдельных симметрично расположенных элементов изображают только до оси симметрии или с обрывом (черт. 27, 28). Обрыв размерной линии делают дальше оси или линии обрыва предмета. При изображении изделия с разрывом размерную линию не прерывают (черт. 29).

Если длина размерной линии недостаточна для размещения на ней стрелок, то их можно: а) наносить на ее продолжении (черт. 30); б) заменять засечками, наносимыми под углом 45° к размерной линии (черт. 31); в) заменять четко наносимыми точками (черт. 32).

Общее количество размеров на чертеже должно быть минимальным, но достаточным для изготовления и контроля изделия.

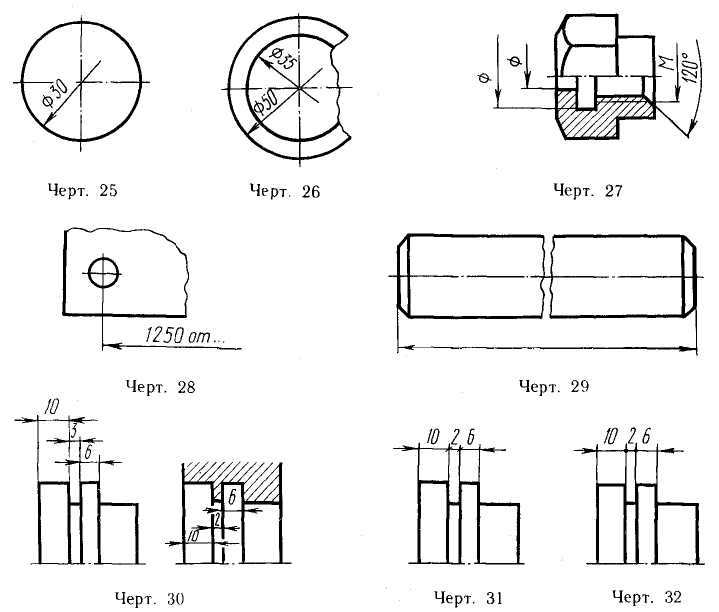

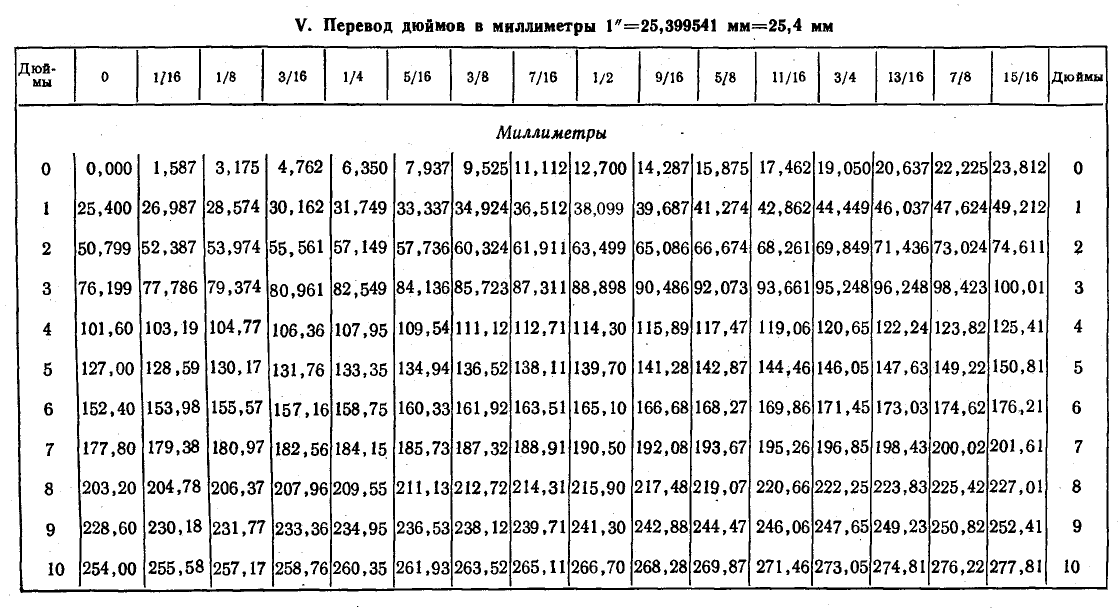

Линейные размеры на машиностроительных чертежах указывают в миллиметрах (табл. 6) без обозначения единицы измерения. Если

Примечание. При выборе размеров предпочтение следует отдавать числам, заключенным в прямоугольники, затем подчеркнутым двумя линиями, потом — одной линией и, наконец, не подчеркнутым.

на чертеже необходимо указать размеры в других единицах измерения (сантиметрах, метрах, дюймах и т. д.), то соответствующие размерные числа записывают со значением единицы измерения. Не допускается применять для размерных чисел простые дроби (за исключением размеров в дюймах).

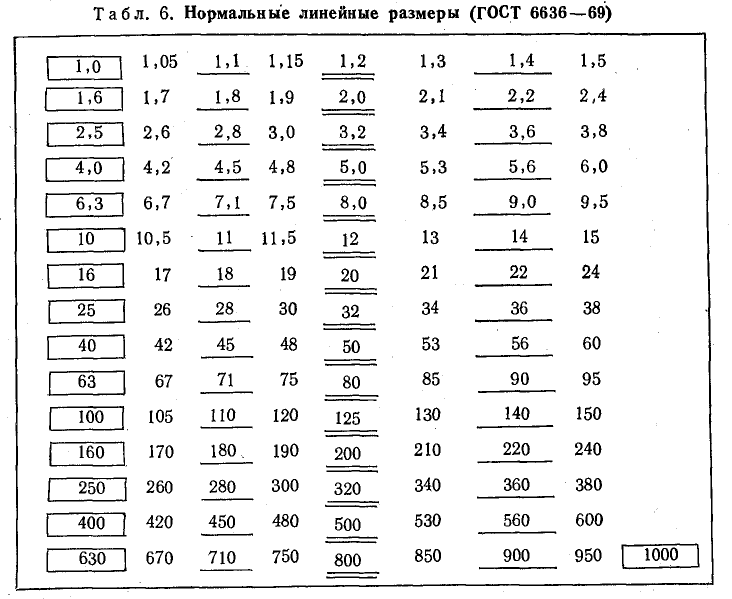

Размерные числа наносят над размерной линией ближе к ее середине. При нанесении размера диаметра внутри окружности размерное число смещают относительно середины размерной линии (см. черт. 25, 26). При нанесении нескольких параллельных (черт. 33) или концентричных размерных линий (черт. 34) на небольшом расстоянии друг от друга размерные числа рекомендуется располагать в шахматном порядке.

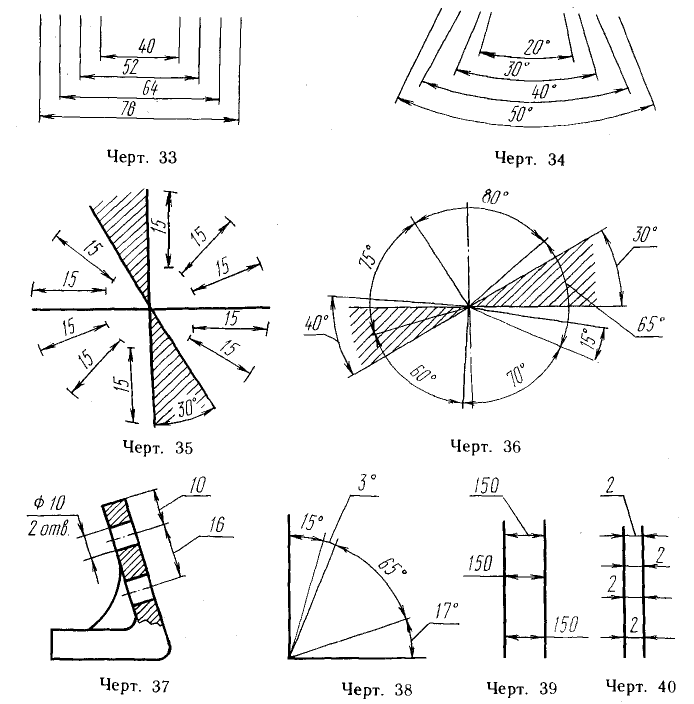

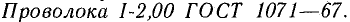

Размерные числа наносят так, чтобы они хорошо читались, если смотреть на них от основной надписи чертежа, т. е. с правого нижнего угла чертежа. На черт. 35, 36 показано нанесение размерных чисел при различных наклонах размерных линий. Допускается наносить размерные числа на полках линий-выносок (черт. 37, 38). Если при нанесении размеров места для нанесения размерного числа недостаточно, то их следует располагать, как показано на черт. 39, 40.

Размеры, относящиеся к одному и тому же конструктивному элементу (пазу, выступу, отверстию и т. д.), рекомендуется группировать в одном месте.

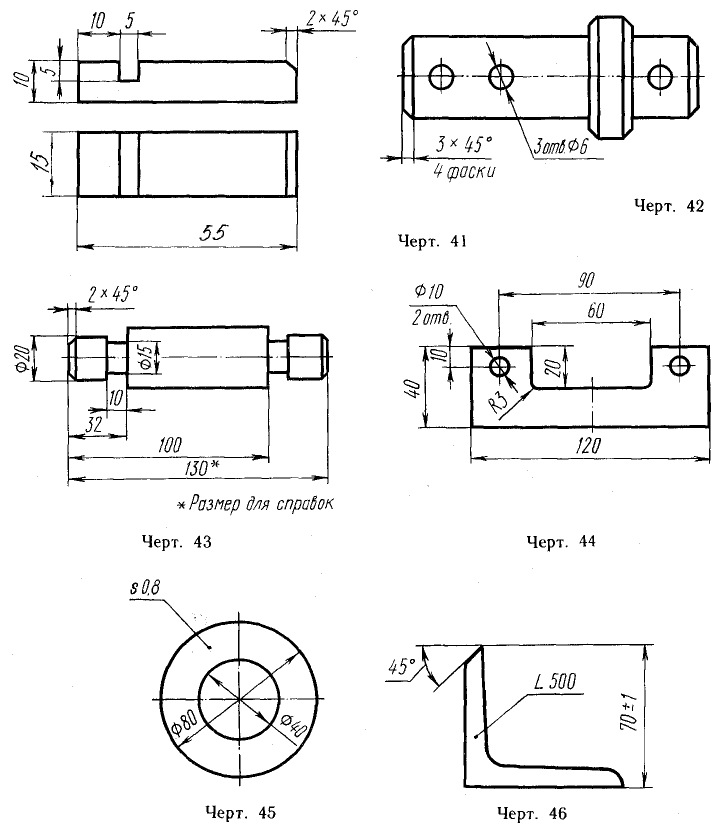

Располагают их на том изображении, на котором геометрическая форма данного элемента показана наиболее полно (черт. 41, 42). Не допускается повторять размеры одного и того же элемента на разных изображениях. Размеры нескольких одинаковых элементов изделия, как правило, наносят один раз с указанием на полке линии-выноски количества этих элементов (черт. 42). Допускается наносить количество одинаковых элементов и под полкой линии-выноски или размерной линии (черт. 42).

Размеры двух симметрично расположенных элементов изделия (кроме отверстий и фасок) наносят один раз без указания их количества (черт. 43, 44). При изображении детали в одной проекции размер ее толщины или длины наносят так, как показано на черт. 45, 46.

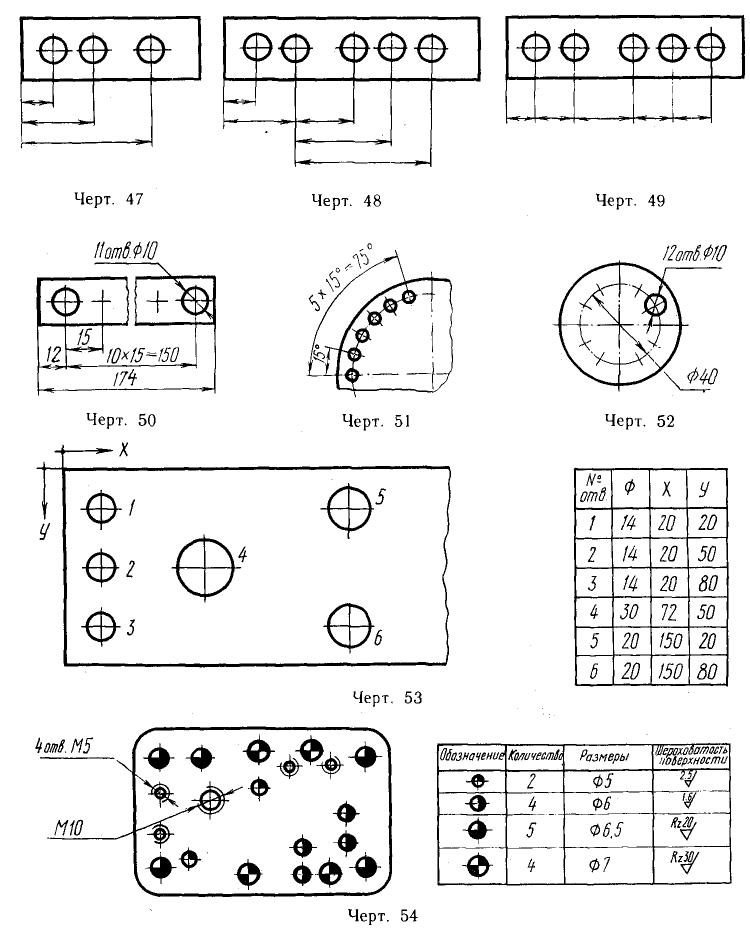

При расположении элементов предмета на одной оси размеры, определяющие их взаимное расположение, наносят следующим способом: от общей базы (черт. 47), от нескольких общих баз (черт. 48), цепочкой (черт. 49).

Одинаковые расстояния между элементами предмета, расположенными по одной оси, рекомендуется наносить с указанием крайнего размера и произведения количества промежутков между ними на размер промежутка (черт. 50, 51).

Если же эти элементы расположены по окружности равномерно, то расстояния между ними не указывают (черт. 52). При большом количестве однотипных элементов изделия допускается координатный способ их нанесения с указанием размерных чисел в сводной таблице (черт. 53). Если на чертеже имеется несколько групп близких по размерам отверстий, то одинаковые отверстия рекомендуется отмечать условными знаками (черт. 54).

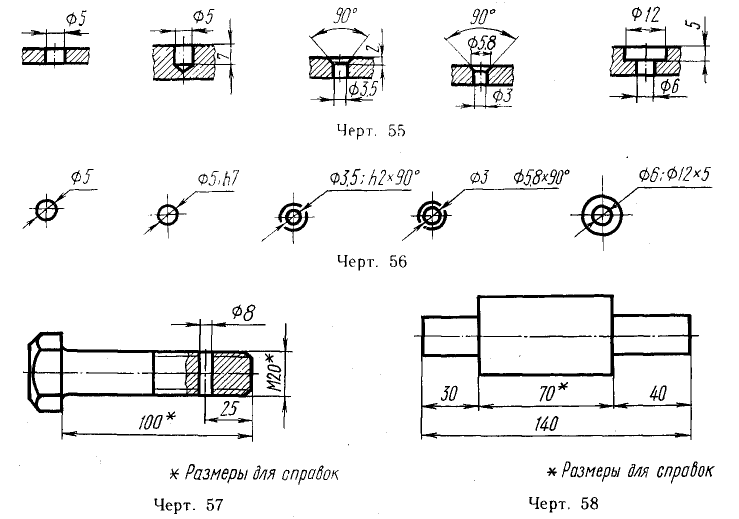

Размеры, относящиеся к отверстию, наносят в разрезе или сечении (черт. 55), а при отсутствии изображения его в разрезе — так, как показано на черт. 56.

Размеры на чертежах не допускается наносить в виде замкнутой цепи, за исключением случаев, когда один из размеров указан как справочный.

Справочными называют размеры, не подлежащие выполнению по данному чертежу. Их указывают для большего удобства пользования чертежом. Например, размеры, перенесенные с чертежей изделий-заготовок.

Справочные размеры на чертежах отмечают знаком *, а в технических требованиях записывают: «* Размеры для справок» (черт. 57, 58).

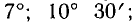

Угловые размеры указывают в градусах, минутах и секундах с обозначением единицы измерения, например

Размерные числа наносят над размерной линией со стороны выпуклости в зоне, расположенной выше горизонтальной осевой линии, и со стороны вогнутости в зоне, расположенной ниже горизонтальной осевой линии (см. черт. 36).

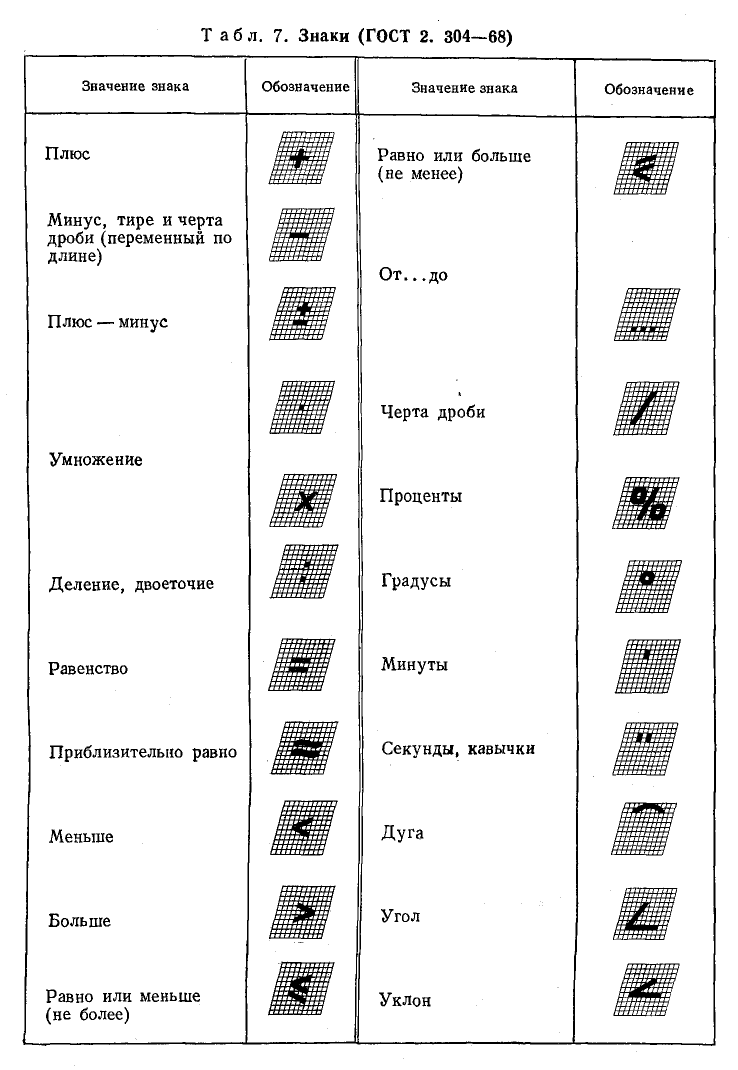

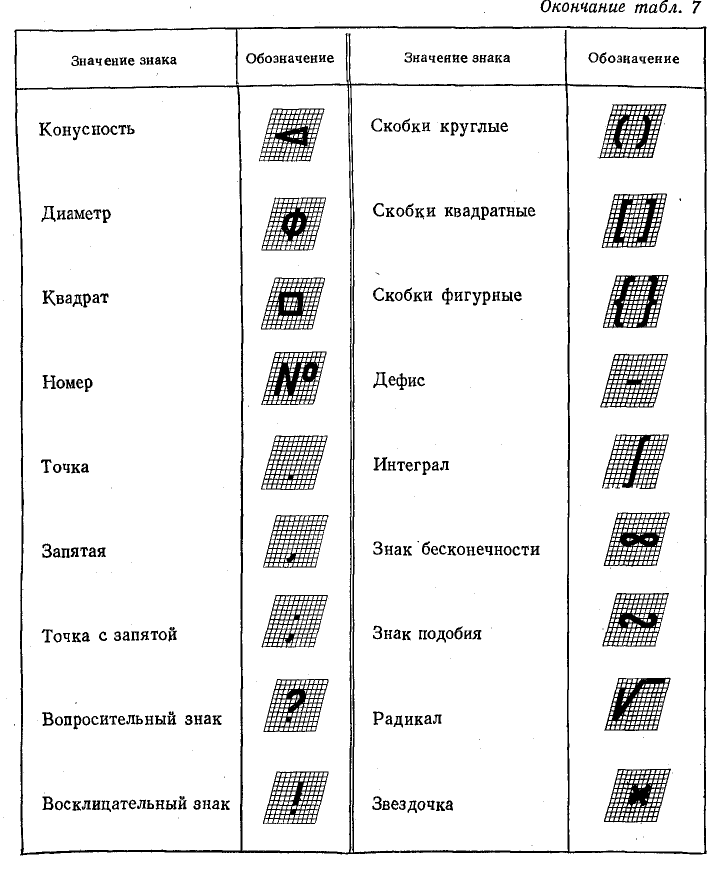

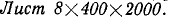

Знаки

На машиностроительных чертежах, в спецификации, в технических требованиях, в технических характеристиках, в описании и других документах часто встречаются знаки, правила нанесения которых приведены в табл. 7, 8, 9.

Диаметры. Перед размерным числом, указывающим величину предмета или его элемента, имеющего цилиндрическую форму, наносят знак диаметра  Высота окружности этого знака равна

Высота окружности этого знака равна  (

( — высота размерного числа), а наклонный штрих равен по высоте и наклону размерному числу (черт. 59).

— высота размерного числа), а наклонный штрих равен по высоте и наклону размерному числу (черт. 59).

Некоторые поверхности деталей машин имеют форму неполного цилиндра. В таких случаях перед размерным числом иногда ставят знак диаметра, иногда — радиуса. Знак диаметра наносится всегда, если дуга цилиндрической поверхности больше 180°. В противном

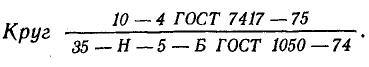

Примечания: 1. В условных обозначениях, перед графическим знаком профиля проката, указывается количество одинаковых профилей. После знака (через знак умножения  ) - основные размеры профиля и (через тире

) - основные размеры профиля и (через тире  ) его длина. Например,

) его длина. Например,

2. Прокат, условное обозначение которого не приведено в таблице, обозначают на чертеже в соответствии с требованиями стандартов на прокат, но без ссылки на номер стандарта. Например,  случае для поверхностей, образованных режущим инструментом, наносится знак диаметра, литьем — знак радиуса.

случае для поверхностей, образованных режущим инструментом, наносится знак диаметра, литьем — знак радиуса.

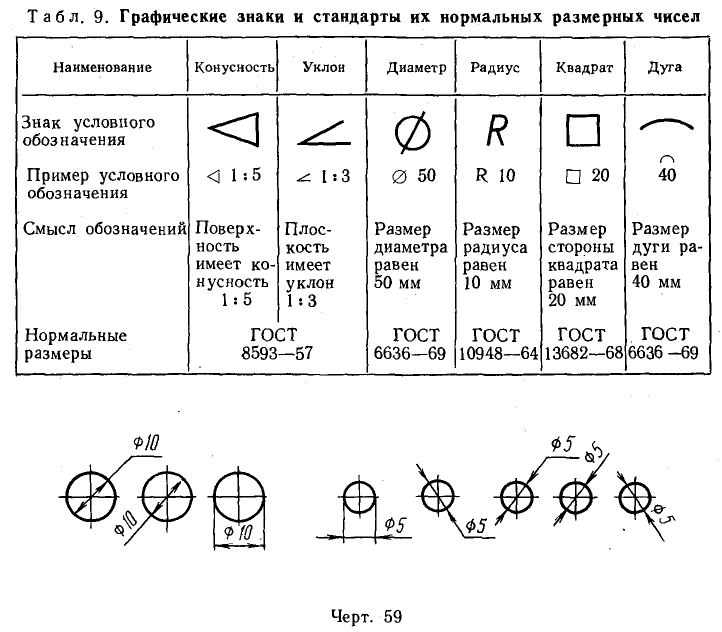

В табл. 10 приведен нормальный ряд чисел диаметров.

Примечание. Рекомендуется применять в первую очередь диаметры, оканчивающиеся на 0, во вторую — на 5, а в третью — на 2 и 8.

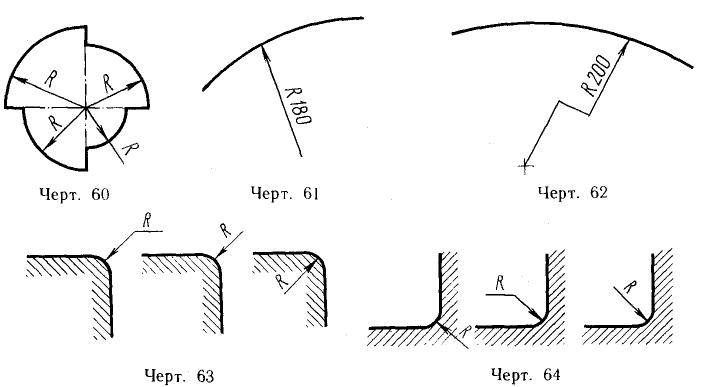

Радиусы. Перед размерным числом, указывающим величину радиуса, ставят букву  Высота этой буквы и размерного числа должна быть одинаковой. Размерная линия радиуса должна исходить от центра дуги окружности (черт. 60), но если не требуется указывать размеры, определяющие положение центра, то размерную линию можно и не доводить до центра или смещать относительно его (черт. 61).

Высота этой буквы и размерного числа должна быть одинаковой. Размерная линия радиуса должна исходить от центра дуги окружности (черт. 60), но если не требуется указывать размеры, определяющие положение центра, то размерную линию можно и не доводить до центра или смещать относительно его (черт. 61).

При большой величине радиуса центр можно приближать к дуге и размерную линию наносить с изломом под углом 90° (черт. 62). Нанесение размеров наружных радиусов скруглений показано на черт. 63, внутренних — на черт. 64. Не рекомендуется располагать на одной прямой размерные линии двух любых радиусов (см. черт. 60).

Если радиусы скруглений (сгибов) на всем чертеже одинаковы или один из них является преобладающим, то вместо нанесения размеров этих радиусов на изображении рекомендуется делать запись в технических требованиях типа: «Радиусы скруглений 3 мм»; «Внутренние радиусы сгибов 8 мм»; «Неуказанные радиусы 6 мм».

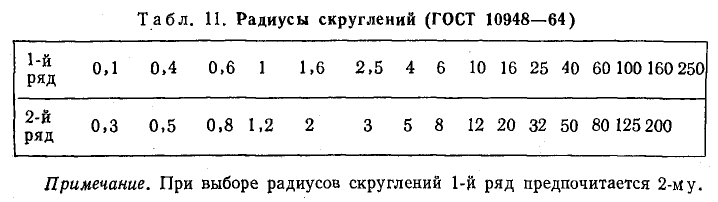

В табл. 11 приведены нормальные ряды чисел радиусов скруглений.

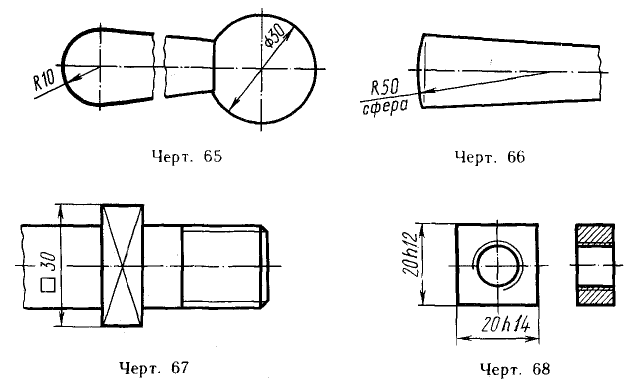

Сфера. Перед размерным числом, указывающим размер сферы, наносят знак  или R без надписи «Сфера» (черт. 65). Писать слово «Сфера» можно только в тех случаях, когда на чертеже

или R без надписи «Сфера» (черт. 65). Писать слово «Сфера» можно только в тех случаях, когда на чертеже

трудно отличить сферу от других поверхностей, например: «Сфера  «Сфера

«Сфера  (черт. 66).

(черт. 66).

Квадраты. Перед размерным числом сторон квадрата наносят знак  (черт. 67). Высота этого знака равна 5/7 высоты размерного числа. Для тех поверхностей детали, которые в поперечном сечении имеют форму квадрата, но плоские грани обработаны с разными допусками размера, размеры наносятся без знака квадрата, а так, как показано на черт. 68.

(черт. 67). Высота этого знака равна 5/7 высоты размерного числа. Для тех поверхностей детали, которые в поперечном сечении имеют форму квадрата, но плоские грани обработаны с разными допусками размера, размеры наносятся без знака квадрата, а так, как показано на черт. 68.

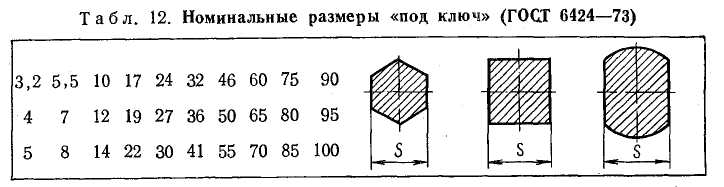

В табл. 12 приведены нормальные ряды чисел квадратов.

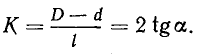

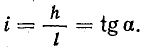

Конусность. Конусностью называют отношение диаметра основания конуса к его высоте  (табл. 13, черт. 69). Или же отношение разности диаметров

(табл. 13, черт. 69). Или же отношение разности диаметров  двух поперечных (нормальных) сечений кругового конуса к расстоянию между ними

двух поперечных (нормальных) сечений кругового конуса к расстоянию между ними  т. е.

т. е.

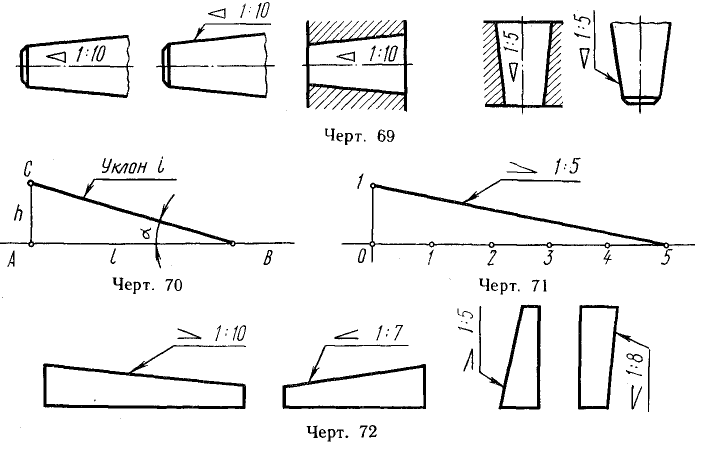

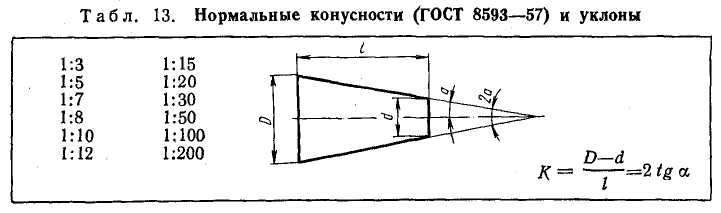

Уклон. Наклон одной прямой линии к другой определяется уклоном, т. е. уклоном прямой СВ относительно прямой АВ (черт. 70) называется отношение

Если требуется провести линию с уклоном 1 : 5 к заданной, то к заданной прямой проводят перпендикуляр и от прямого угла на перпендикуляре откладывают один отрезок произвольной величины, а на заданной прямой — пять таких отрезков. Соединяют между собой конечные точки и получают желаемый уклон (черт. 71).

Перед размерным числом, определяющим уклон, наносят знак  Острый угол его направляют в сторону уклона (черт. 72).

Острый угол его направляют в сторону уклона (черт. 72).

В табл. 13 приведены нормальные уклоны.

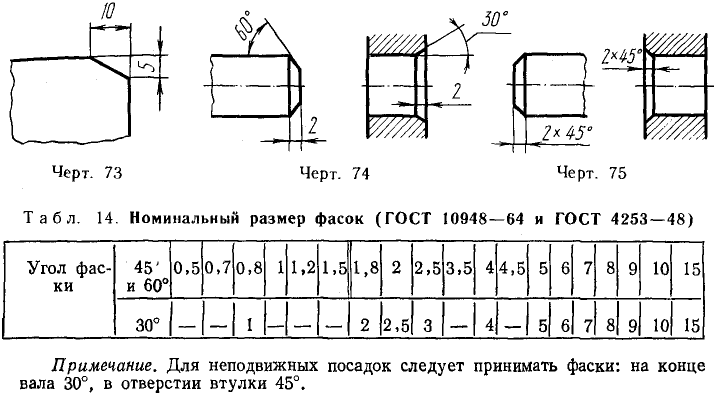

Фаски. Скошенную острую кромку стержня, бруска, листа или отверстия называют фаской. Размеры фасок наносят двумя линейными размерами (черт. 73) или линейным и угловым (черт. 74). Фаски, выполненные под углом 45°, наносят через знак  (черт. 75).

(черт. 75).

В табл. 14 приведены нормальные размеры фасок.

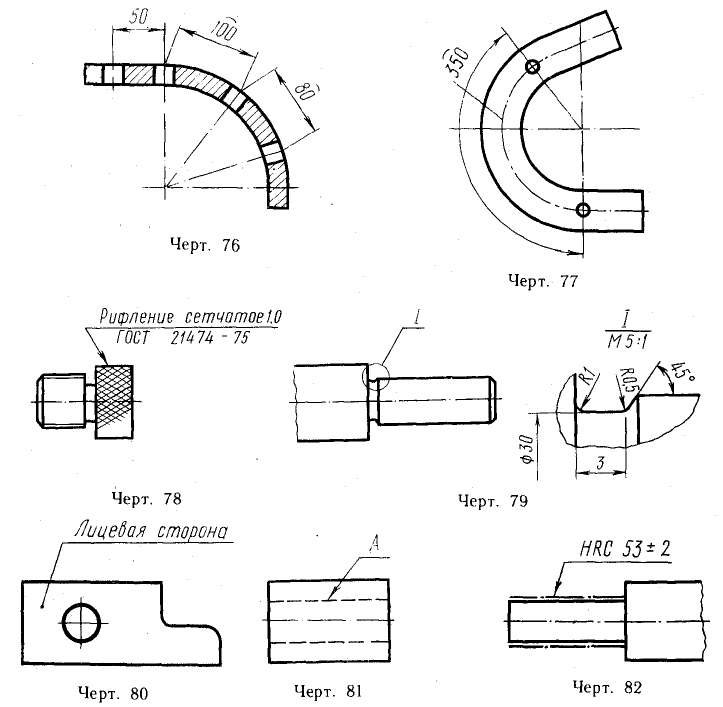

Дуга окружности. Над размерным числом, указывающим размер дуги окружности, наносят знак  (черт. 76). Он имеет длину 6/7, а высоту 2/7 от высоты размерного числа. Размерную линию проводят концентрично дуге, а выносные линии — параллельно биссектрисе угла. Допускается располагать выносные линии размера дуги радиально (черт. 77). При этом, если имеются еще и концентрические дуги, указывают, к какой дуге относится размер.

(черт. 76). Он имеет длину 6/7, а высоту 2/7 от высоты размерного числа. Размерную линию проводят концентрично дуге, а выносные линии — параллельно биссектрисе угла. Допускается располагать выносные линии размера дуги радиально (черт. 77). При этом, если имеются еще и концентрические дуги, указывают, к какой дуге относится размер.

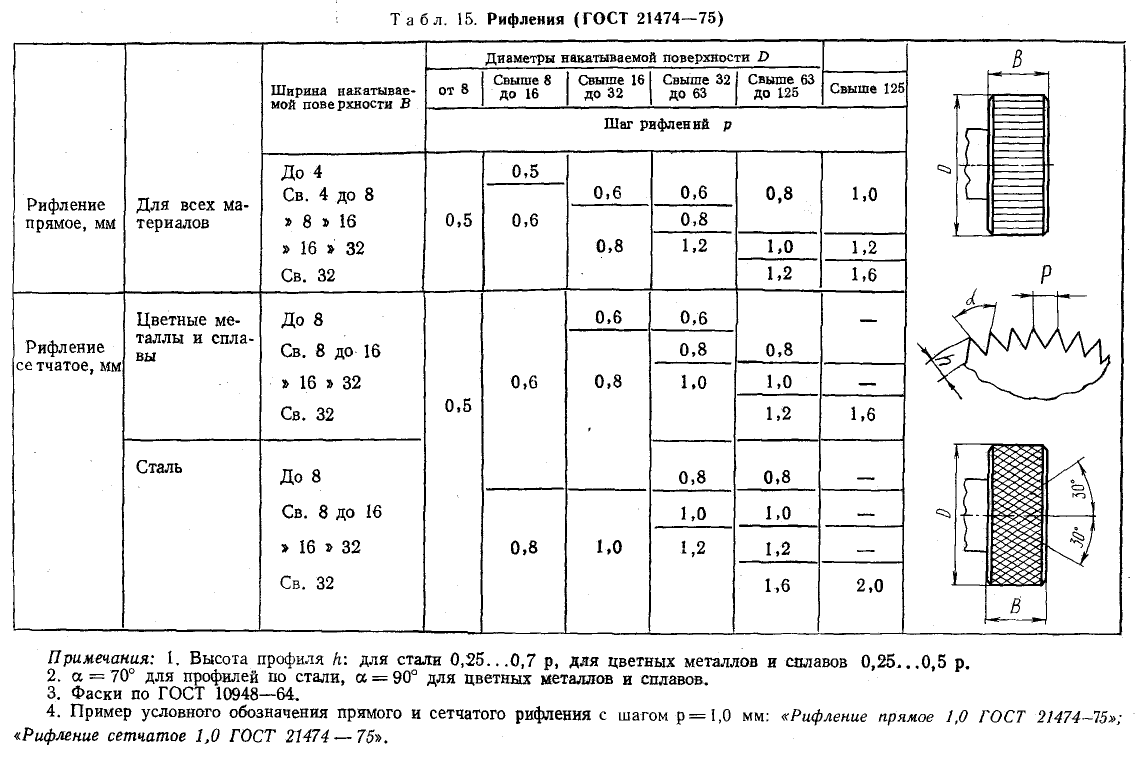

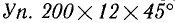

Рифление. Для удобства в работе на наружной поверхности определенных деталей делают мелкие прямые или косые канавки, т. е. рифления (накатку, насечку). В обозначении рифлений указывают шаг и номер стандарта (см. черт. 78, 96 и табл. 15).

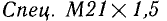

Выносной элемент. Мелкие элементы детали изображают на чертежах с увеличением на отдельном месте поля чертежа. При выполнении выносного элемента на основном изображении его обводят замкнутой сплошной тонкой линией (окружностью, овалом). На полке линии-выноски наносят римской цифрой порядковый номер

выносного элемента. Эту же цифру с указанием масштаба пишут над изображением выносного увеличенного элемента (черт. 79).

выносного элемента. Эту же цифру с указанием масштаба пишут над изображением выносного увеличенного элемента (черт. 79).

Надписи на чертежах

Надписи, относящиеся к изображению, могут содержать не более двух строк, располагаемых на полке линии-выноски и под ней. Полки линий-выносок проводят параллельно основной надписи чертежа.

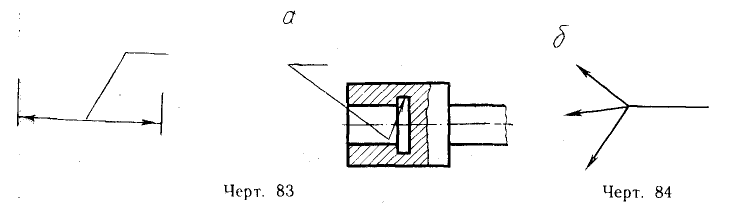

Линию-выноску, пересекаемую контуром изображения и не отводимую от какой-либо линии, заканчивают точкой (черт. 80). Линию-выноску, отводимую от линий видимого или невидимого контура, изображенного основной (черт. 78) или штриховой (черт. 81) линией, а также от линий, обозначающих поверхности (черт. 82),

заканчивают стрелкой. На конце линии-выноски, отводимой от всех других линий, не наносят ни стрелки, ни точки (черт. 83). Допускается наносить линии-выноски с одним изломом (черт. 84, а) или проводить от одной полки несколько линий-выносок (черт. 84,6).

Линии-выноски не должны пересекаться между собой, пересекать размерные линии, быть параллельными линиям штриховки (если линия-выноска проходит по сечению).

Около изображений наносят только короткие надписи, относящиеся непосредственно к изображению предмета, например указания о количестве конструктивных элементов (отверстий, фасок и т. п.) и указания лицевой стороны, направления проката, волокон и т. п.

Текстовые надписи на чертежах располагают над основной надписью. Между текстовой частью и основной надписью не допускается помещать изображения, таблицы и т. п. На листах формата А3 и более допускается размещать текст в несколько колонок. Ширина колонки должна быть не более 185 мм.

Текстовая часть пишется параллельно основной надписи и только на первом листе, независимо от того, на каком листе находятся изображения, к которым относится данная запись. Содержание всех видов записей должно быть кратким, точным, без сокращения слов. Исключение составляют сокращения, установленные стандартом (табл. 16) и общепринятые в русском языке.

Технические требования на чертеже излагают, группируя однородные и близкие по своему характеру, например: размеры; предельные отклонения размеров, формы взаимного расположения поверхностей, массы и т. п. Если в тексте приводится ряд цифровых величин одной размерности, единицу измерения указывают только после последнего числа, например: 1,20; 1,75; 3,00 м.

Заголовок «Технические требования» не пишут, если на чертеже не помещена техническая характеристика. Если же на чертеже имеются оба текста, то над каждым из них пишут, не подчеркивая, заголовки «Технические требования» и «Техническая характеристика». В заголовках перенос слов не делают и в конце точку не ставят.

Каждый пункт этих текстов записывается с новой строки со своим порядковым номером.

Табличные надписи включают в чертеж в тех случаях, когда содержащиеся в них данные, указания и разъяснения невозможно или нецелесообразно выражать графически или условными обозначениями. Таблицы размещают ниже изображения или справа от него.

Заголовки таблиц пишут в единственном числе, начиная с прописной буквы. Высота строк таблиц должна быть не менее 8 мм. Над правым верхним углом таблицы пишут слово «Таблица» с указанием порядкового номера, например «Таблица 3». Если в документе только одна таблица, то номер ей не присваивается и слово «Таблица» не пишут. Таблицы нумеруются арабскими цифрами и в тексте делается ссылка на них с сокращением слова, например «Табл. 1». Если таблица не имеет номера, слово «Таблица» в тексте пишется полностью. При переносе таблицы на другой лист головку ее повторяют и над ней указывают слово «Продолжение». Если в документе таблица не одна, то после слова «Продолжение» указывают порядковый номер таблицы, например «Продолжение табл. 2». Тематический заголовок помещают только над первой частью таблицы. Диагональное деление головки таблицы не допускается, и графа «Номер по порядку» в таблицу не включается. Более подробные сведения о построении таблиц приведены в ГОСТ 2.105—68, ГОСТ 2.316—68 (СТ СЭВ 856—78).

Изображение предметов на чертежах

Проецирование

Теоретические основы методов проецирования подробно изложены в курсе начертательной геометрии. Здесь мы рассмотрим только использование метода прямоугольного (ортогонального) проецирования с применением условностей, изложенных в ГОСТ 2.305—68 и 2.306—68 ЕСКД.

Проецированием называют процесс получения изображения предмета на какой-нибудь поверхности (плоскости) с помощью световых или зрительных лучей. При этом если источник света удален в бесконечность, то лучи его условно считают параллельными и проецирование называют параллельным. При центральном (коническом) проецировании лучи направляют из одной центральной точки S.

Проецирование называют прямоугольным, если проецирующие лучи между собой параллельны и направлены к плоскости проекции под прямым углом. При косоугольном проецировании направление параллельных проецирующих лучей составляет с плоскостью проекций угол, не равный 90°.

При выполнении технических чертежей применяют самый простой метод проецирования на плоскость — прямоугольный (ортогональный).

Основные виды

Все изображения на чертеже в зависимости от их содержания разделяются на виды, разрезы, сечения.

Вид — ортогональная проекция обращенной к наблюдателю видимой части поверхности предмета, расположенного между ним и плоскостью чертежа. На видах чертежа все видимые элементы предмета изображают сплошными основными линиями. В отдельных случаях (для уменьшения количества изображений) допускается показывать на видах необходимые части поверхности предмета при помощи штриховых линий.

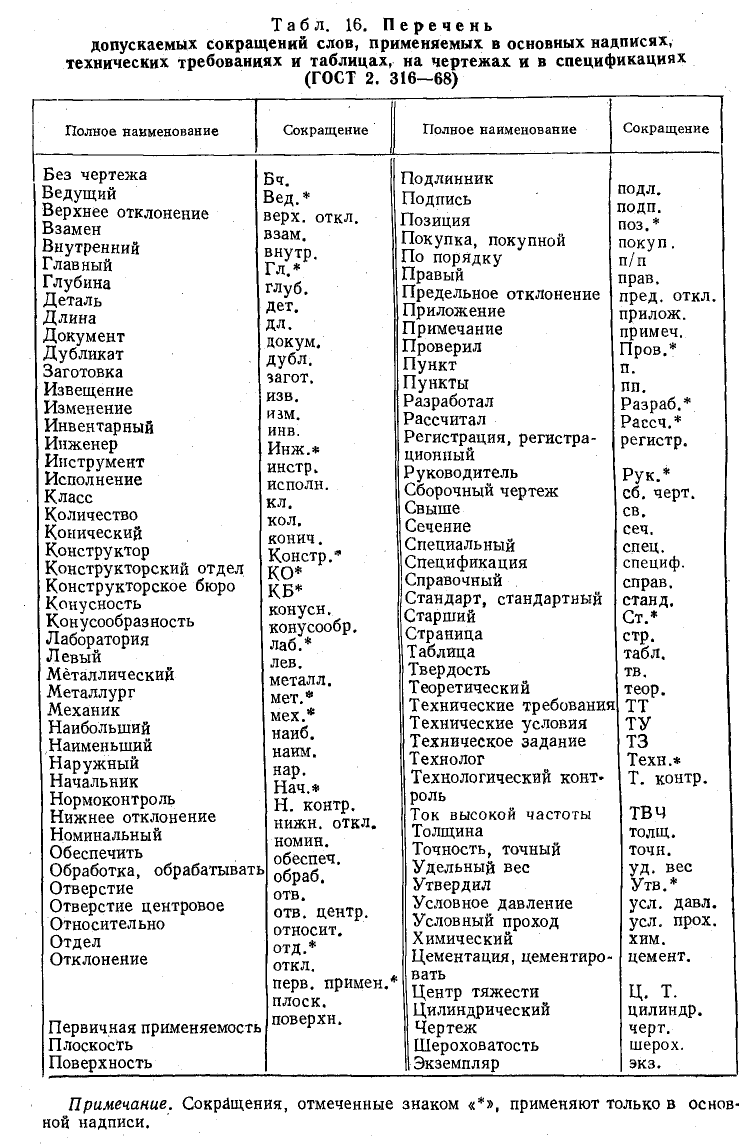

За основные плоскости проекций принимают шесть граней куба (черт. 85). Изображение на фронтальной плоскости проекции называют главным. Предмет располагают так, чтобы его главное изображение давало наиболее полное представление о формах и размерах предмета.

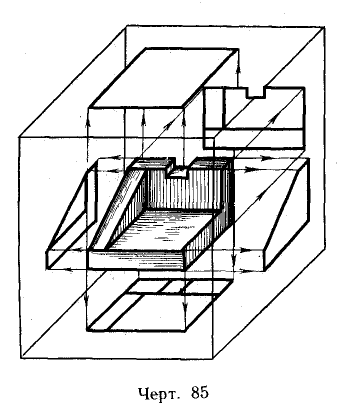

Основные виды (черт. 86):

- 1 — вид спереди (главный вид);

- 2 — вид сверху;

- 3 — вид слева;

- 4 — вид справа;

- 5 — вид снизу;

- 6 — вид сзади.

Допускается грань 6 располагать рядом с гранью 4.

Грани куба вместе с полученными на них изображениями совмещают с гранью  принятой за фронтальную плоскость проекций.

принятой за фронтальную плоскость проекций.

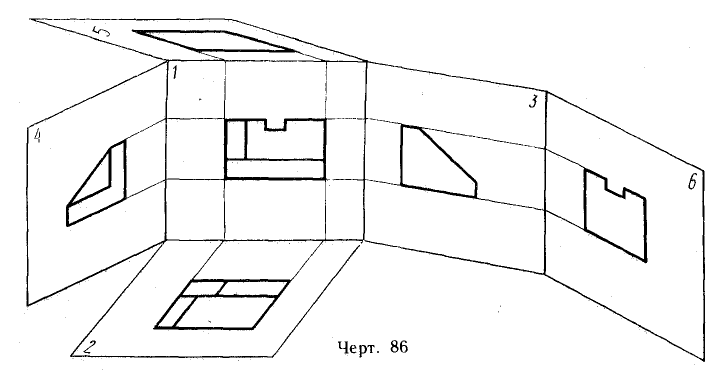

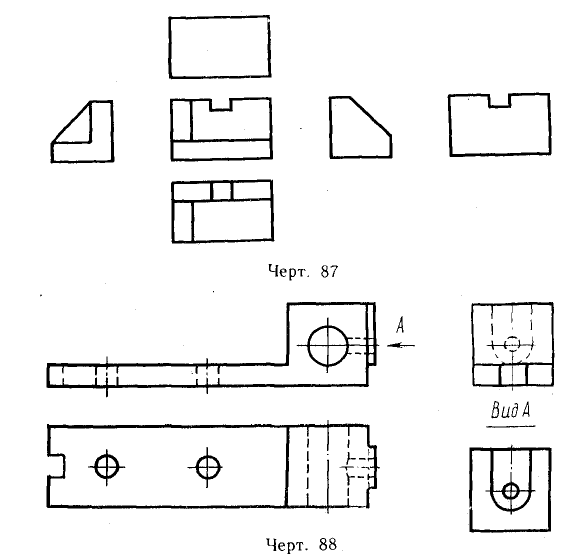

Названия видов на чертежах не подписывают, если они не смещены относительно главного изображения и не отделены от него другими изображениями (черт. 87). В противном случае виды отмечают по типу «Вид А» и указывают направление взгляда на него стрелкой, обозначенной той же буквой (черт: 88). Допускается название вида надписывать, если на чертеже отсутствует изображение, на котором может быть показано направление взгляда.

Количество изображений на чертеже должно быть минимальным, но обеспечивающим полное представление о предмете (применяются установленные соответствующими стандартами условные обозначения, знаки, надписи).

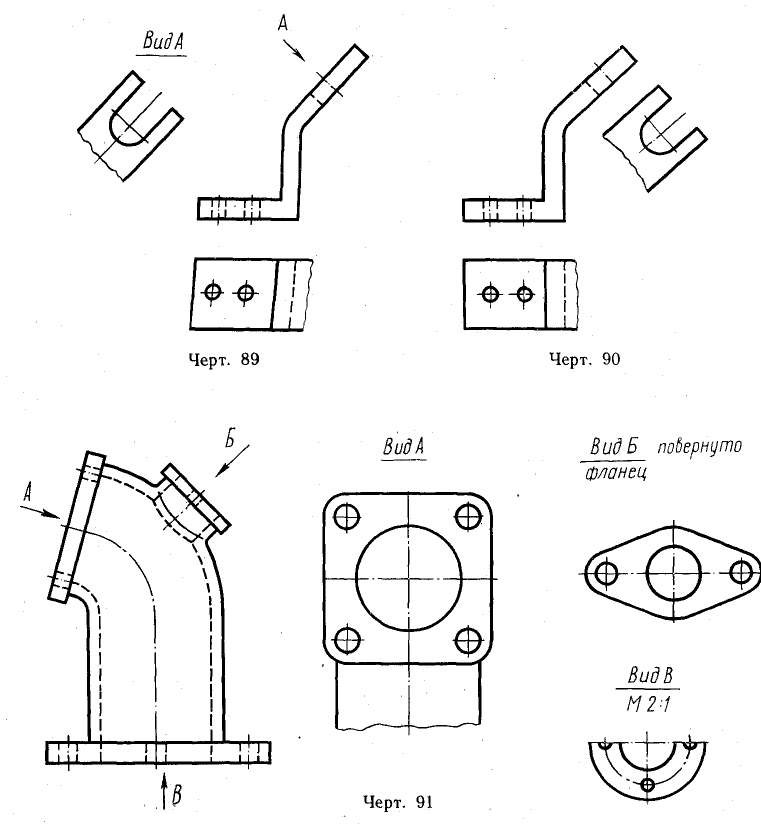

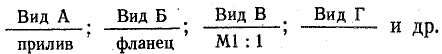

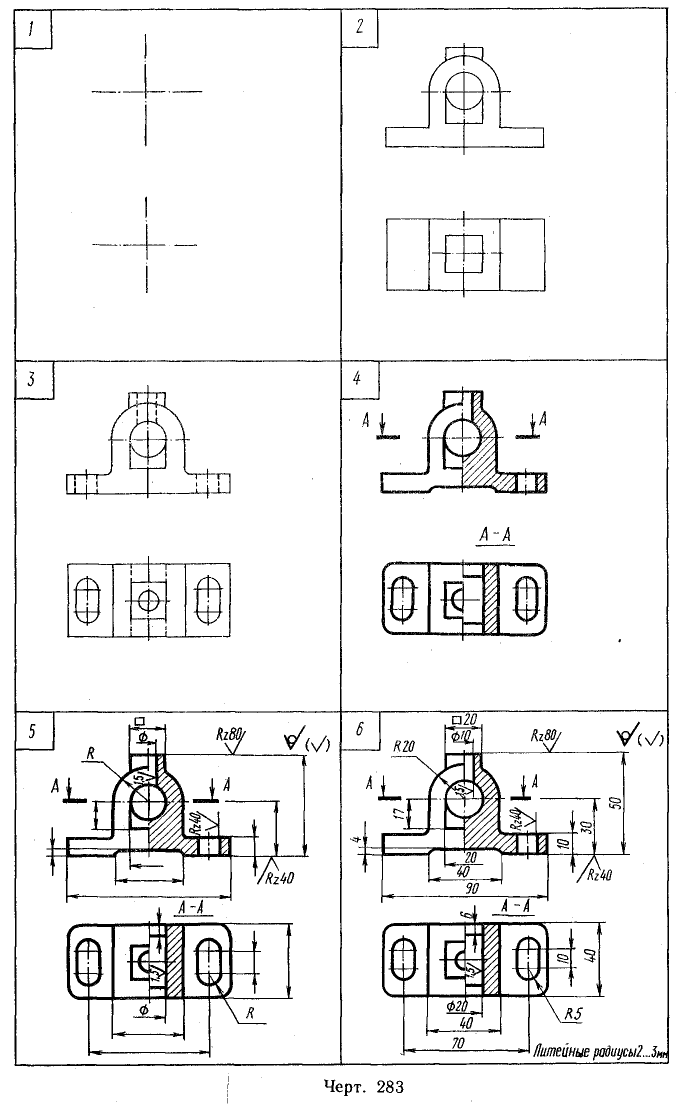

Дополнительные виды

Если какую-либо часть предмета невозможно показать на основных видах без искажения формы и размеров, то применяют дополнительные виды. Дополнительный вид — изображение предмета или его части на плоскость, не параллельную ни одной из основных плоскостей проекций. Такой вид отмечают на чертеже надписью типа «Вид А» (черт. 89), а у связанного с дополнительным видом изображения предмета наносят стрелку, указывающую направление взгляда с соответствующим буквенным обозначением. Если дополнительный вид расположен в непосредственной проекционной связи с соответствующим изображением, то стрелку и надпись над видом не наносят (черт. 90).

Дополнительные виды можно повертывать, но тогда надо писать слово «повернуто», например: «Вид Б повернуто» (черт. 91).

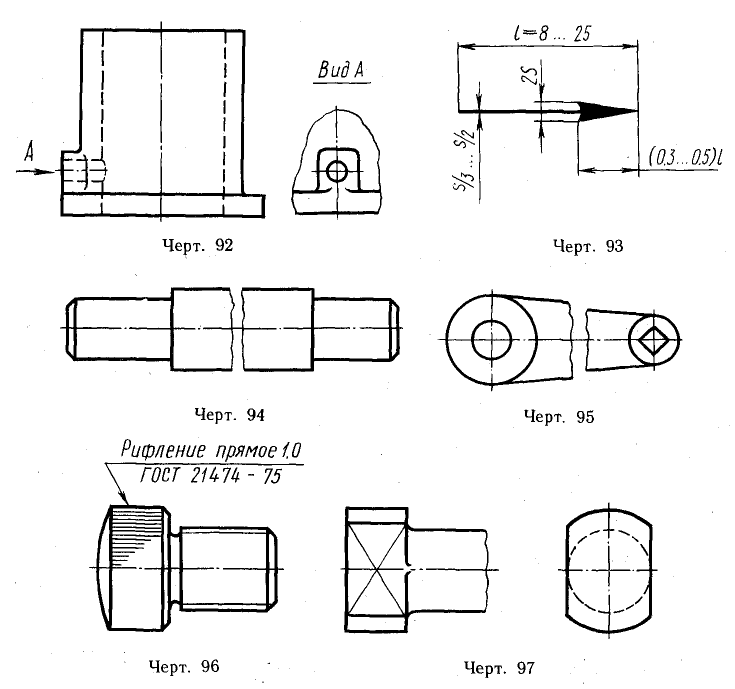

Местные виды

Кроме основных и дополнительных, на чертежах можно использовать и местные виды. Местный вид — изображение отдельного, узко ограниченного места поверхности предмета. Местные виды ограничивают на чертежах линией обрыва, по возможности

в наименьшем размере (Вид А, черт. 92), или не ограничивают (Вид В, черт. 91). Обозначают местные виды на чертежах подобно дополнительным. На черт. 93 приведены соотношения размеров стрелок, указывающих направление взгляда.

При изображении предметов ГОСТ рекомендует применять следующие упрощения и условности.

1. Длинные предметы (или элементы), имеющие постоянное или закономерно изменяющееся поперечное сечение (валы, цепи, прутки, фасонный прокат, шатуны и т. п.), изображать с разрывами (черт. 94, 95). 2. Сплошную сетку, плетенку, орнамент, рельеф, накатку и т. д. изображать частично, с возможными упрощениями (черт. 96).

\3. 3.

\3. 3.

3. Для выделения плоских поверхностей предмета проводить диагонали сплошными тонкими линиями (черт. 97). 4. Пластины, а также элементы деталей (отверстия, фаски, пазы, углубления и т. п.) размером на чертеже 2 мм и менее изображать с увеличением, отступая от масштаба, принятого для всего изображения. 5. Изображать незначительную конусность и уклон с увеличением, отступая от масштаба чертежа.

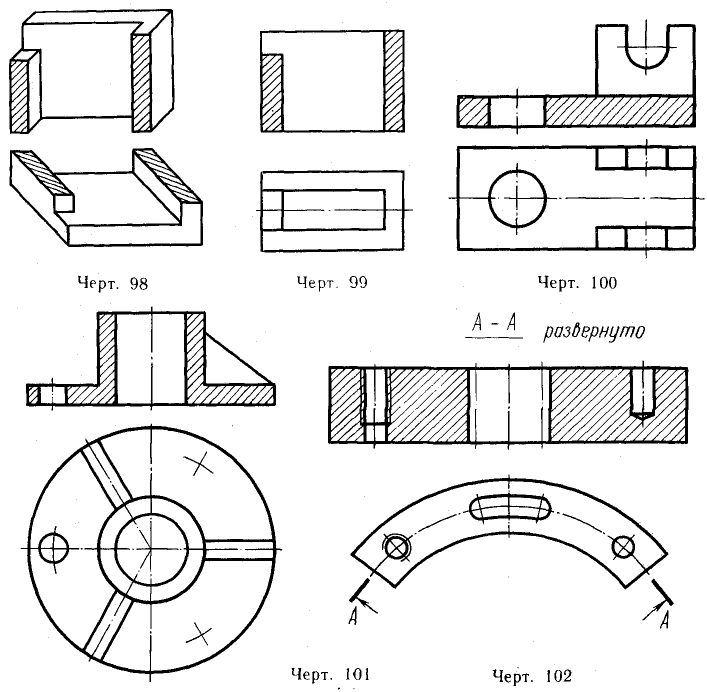

Разрезы

Для того чтобы выявить (открыть) невидимые поверхности предмета, условно применяют разрезы.

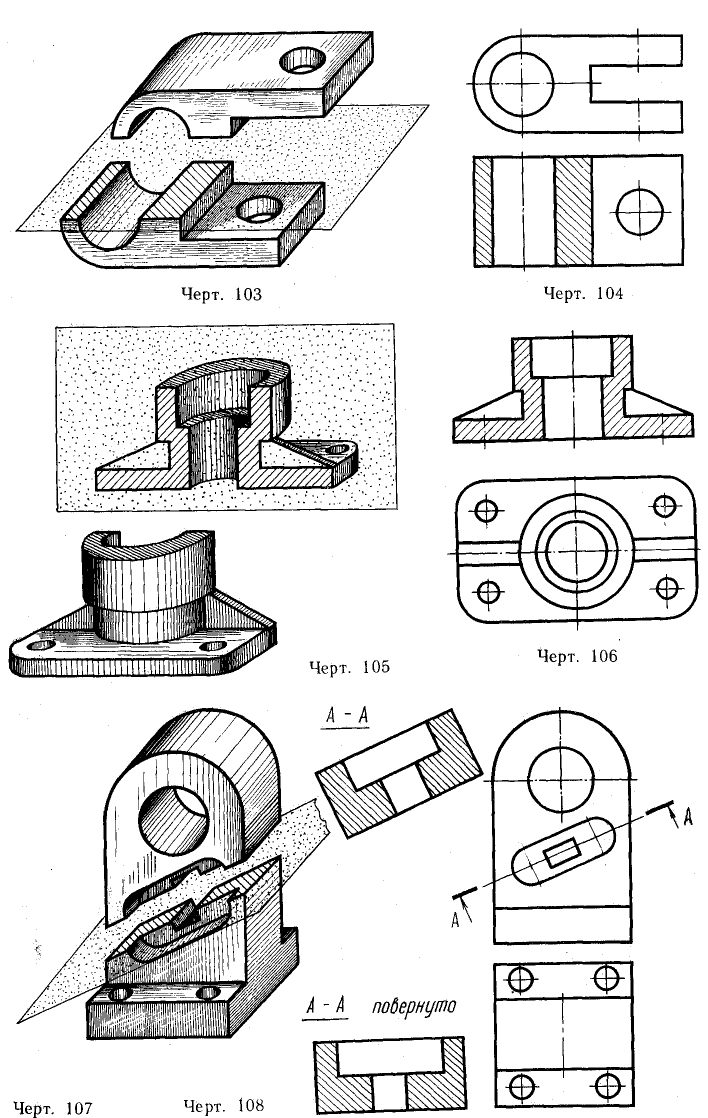

Разрез — изображение предмета, мысленно рассеченного одной или несколькими плоскостями. Та часть предмета, которая находится между глазом наблюдателя и секущей плоскостью, условно считается удаленной (черт. 98, 99). На разрезе показывают то, что находится в секущей плоскости и за ней (черт. 100).

Выполняя разрезы, следует помнить, что разрез — это искусственный прием, при котором рассечение предмета относится только к данному разрезу и не влечет за собой изменения других изображений того же предмета. При этом допускается изображать не все, что расположено за секущей плоскостью, если это не требуется для понимания конструкции предмета (черт. 101). Допускается в качестве секущей применять цилиндрическую поверхность, развертываемую потом в плоскость (черт. 102).

В зависимости от положения секущей плоскости относительно горизонтальной плоскости проекций различают разрезы: горизонтальные — секущая плоскость параллельна горизонтальной плоскости проекций (черт. 103, 104); вертикальные — секущая плоскость перпендикулярна горизонтальной плоскости проекций (черт. 105, 106); наклонные — секущая плоскость составляет с горизонтальной плоскостью проекций угол, отличный от прямого (черт. 107, 108).

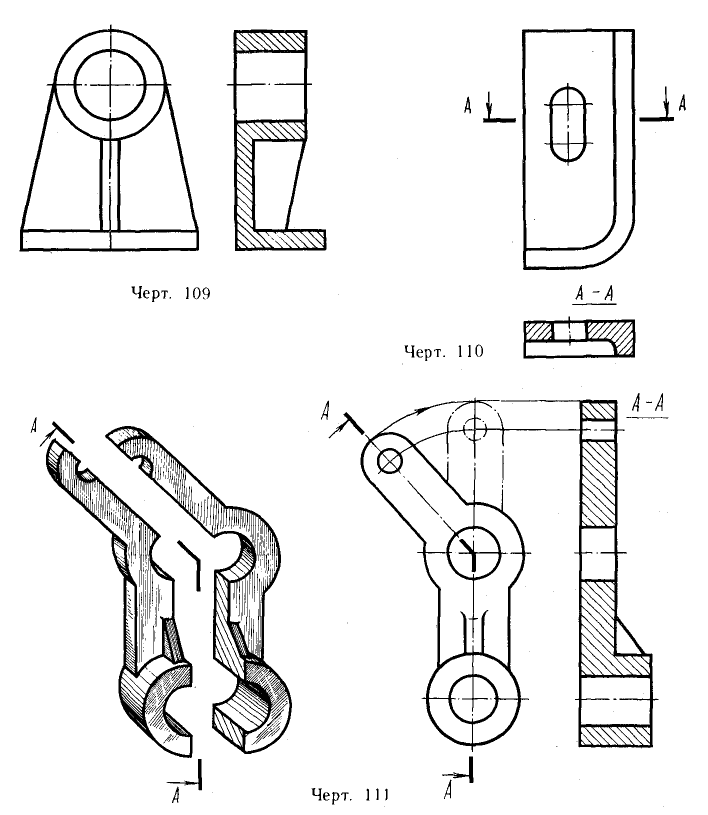

Вертикальный разрез называют фронтальным, если секущая плоскость параллельна фронтальной плоскости проекции (черт. 105), и профильным, если секущая плоскость параллельна профильной плоскости проекции (черт. 109).

Разрезы разделяют на продольные и поперечные. Разрез называют продольным, если секущая плоскость направлена вдоль длины или высоты предмета (черт. 109), и поперечным, если секущая плоскость направлена перпендикулярно длине или высоте предмета (черт. ПО).

В зависимости от числа секущих плоскостей разрезы делятся на простые — при одной секущей плоскости; сложные — при нескольких секущих плоскостях (черт. 111, 112). Сложные разрезы называют ступенчатыми, если секущие плоскости параллельны (черт. 112), и ломаными, если секущие плоскости пересекаются (черт. 111).

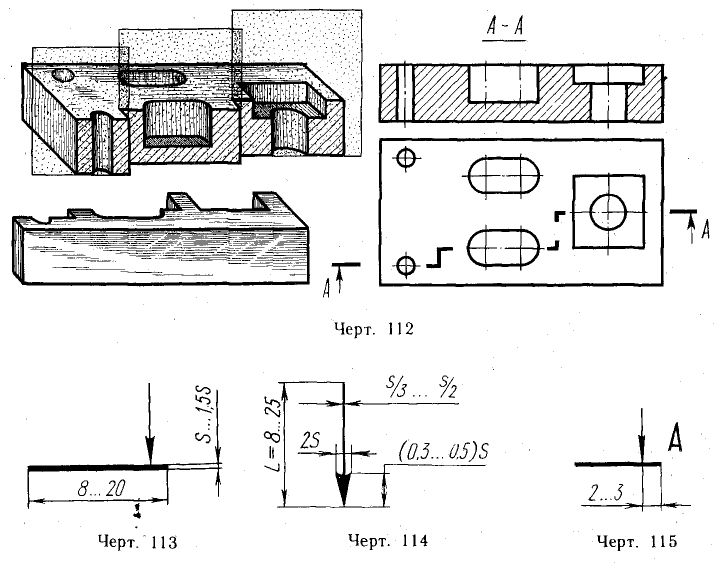

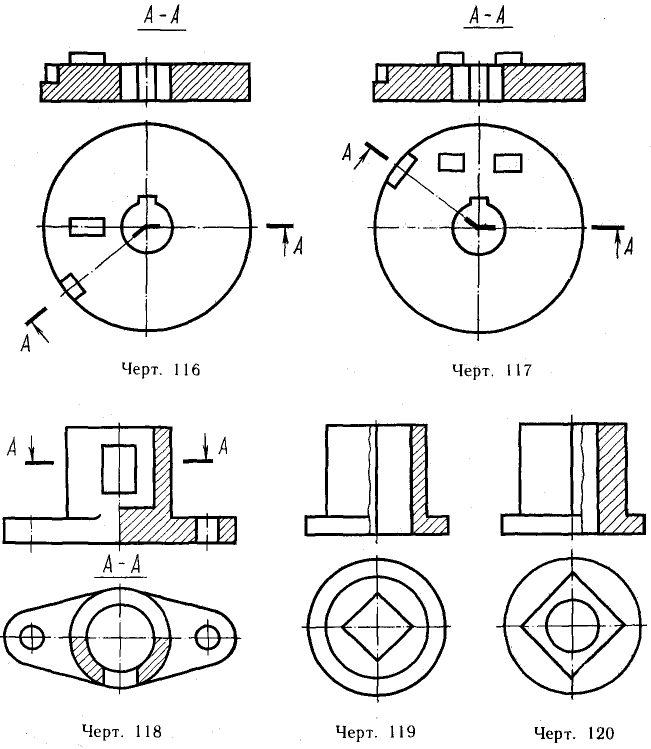

Положение секущей плоскости указывают на чертеже линией сечения, которая изображается разомкнутой линией (черт. 113). При обозначении сложных разрезов у перегибов линии сечения наносят пересекающиеся штрихи. Начальные и конечные штрихи линии сечения не должны пересекать контур соответствующего изображения. С внешних концов разомкнутой линии, на расстоянии 2...3 мм наносят стрелки, указывающие направление взгляда на разрез (черт. 114, 115).

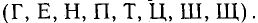

Разрезы обозначаются прописными буквами русского алфавита, за исключением букв  Буквы используют, придерживаясь алфавитного порядка, без повторений. При обозначении разрезов одинаковые буквы наносят около стрелок, указывающих направление взгляда, и над выполненным разрезом по типу

Буквы используют, придерживаясь алфавитного порядка, без повторений. При обозначении разрезов одинаковые буквы наносят около стрелок, указывающих направление взгляда, и над выполненным разрезом по типу  (черт. 116, 117). Высота буквенных обозначений должна быть больше размерных чисел данного чертежа на один-два размера шрифта.

(черт. 116, 117). Высота буквенных обозначений должна быть больше размерных чисел данного чертежа на один-два размера шрифта.

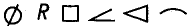

Следует отметить, что по СТ СЭВ 363—76 «Изображения» слова «вид, повернуто, развернуто» заменяются знаками

Например, обозначение  читается «Вид А»;

читается «Вид А»;  читается «Вид А, повернуто»;

читается «Вид А, повернуто»;  читается «Вид А, развернуто».

читается «Вид А, развернуто».

Разрез не обозначают, если секущая плоскость совпадает с осью симметрии предмета в целом, а соответствующие изображения расположены на одном и том же листе в непосредственной проекционной связи и не разделены какими-либо другими изображениями (см. черт. 99, 100, 101, 104, 106, 109).

Разрезы можно располагать на местах основных видов предмета или на любом свободном месте чертежа. Допускается изображение разреза повертывать на некоторый угол, но тогда к обозначению добавляют слово «повернуто» (см. черт. 108).

При выполнении сложных разрезов секущие плоскости условно повертывают (для ломаных разрезов) или перемещают (для ступенчатых разрезов) до совмещения в одну плоскость (см. черт. 111, 112). При этом элементы предмета, расположенные за секущими плоскостями, вычерчивают так, как они отображались на соответствующую плоскость, до которой производилось совмещение, а направление поворота может и не совпадать с направлением взгляда на разрез (черт. 117).

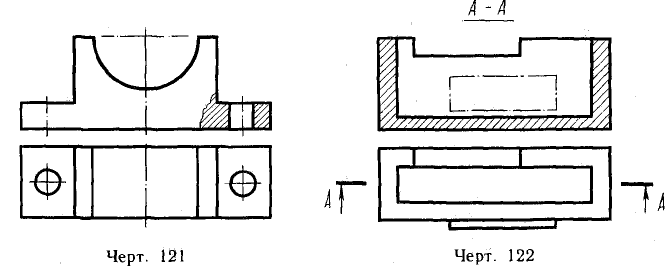

На симметричных изображениях рекомендуется соединять половину вида и половину разреза. Разрез выполняют на правой или нижней половине изображения. Границей раздела вида и разреза служит ось симметрии, т. е. штрихпунктирная линия (черт. 118). Если на оси симметрии имеется линия видимого или невидимого контура, то видимость ее надо сохранить, т. е. проводят линию обрыва левее (черт. 119) или правее (черт. 120) оси симметрии.

Заметим, что если разрез выполнен на месте главного вида, то его называют главным изображением, а не главным видом.

Помимо рассмотренных выше разрезов, существуют и местные разрезы, т. е. разрезы, служащие для выявления устройства предмета в отдельном ограниченном месте (черт. 121). Местные разрезы не обозначают на чертежах, а только выделяют на виде сплошной волнистой линией. Эти линии не должны совпадать ни с одной линией чертежа.

При выполнении разрезов стандарт допускает применять наложенные проекции (черт. 122). Наложенная проекция — условность, применяемая в тех случаях, когда на разрезе нужно показать какой-либо элемент детали, расположенный между наблюдателем и секущей плоскостью. Такая проекция выполняется на разрезе штрихпунктирной утолщенной линией.

Для упрощения чертежей и сокращения количества проекций допускается изображать в разрезе отверстия, расположенные на круглых фланцах, не попадающие в секущую плоскость. В таких случаях совмещение производят по дуге центровой окружности (черт. 123). На прямоугольных фланцах такое смещение отверстий не рекомендуется.

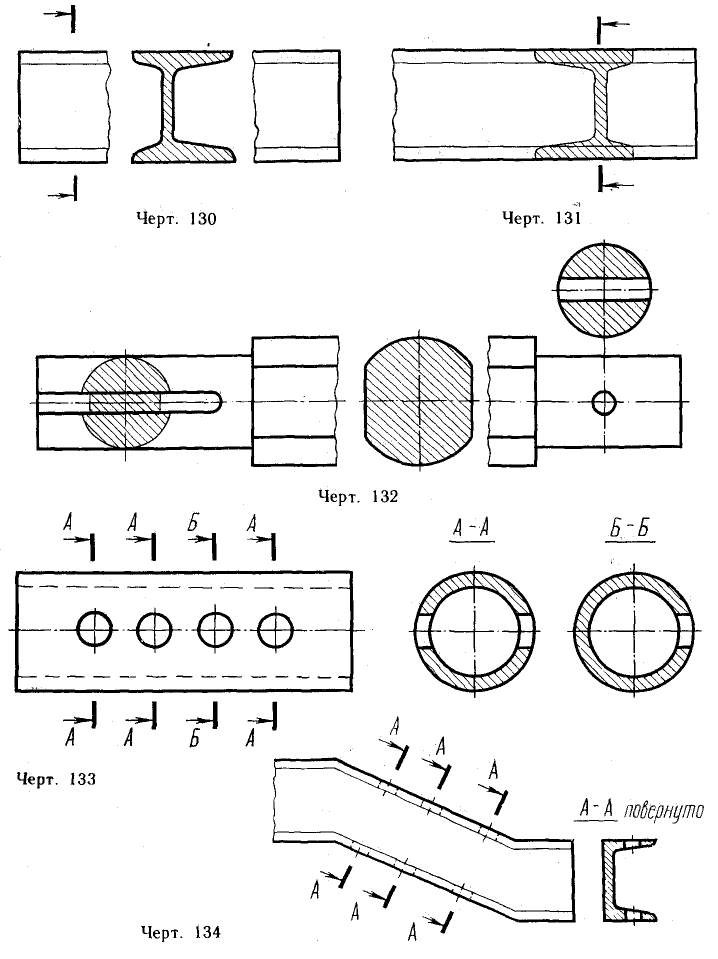

Сечения

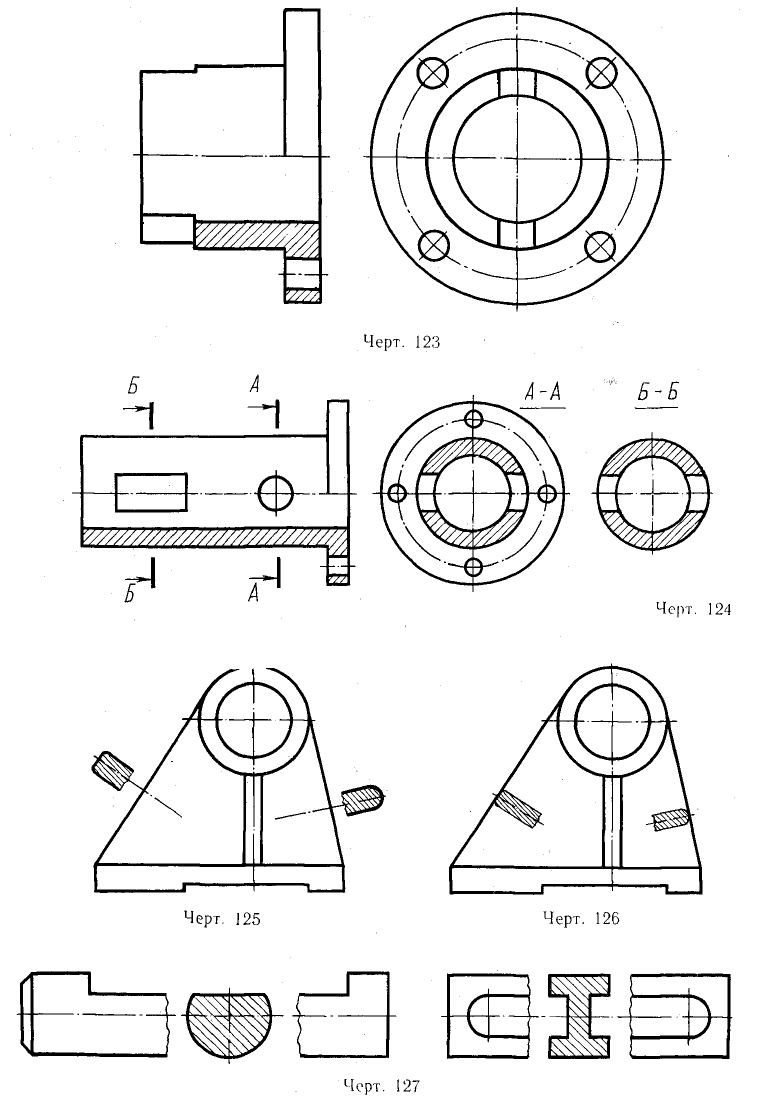

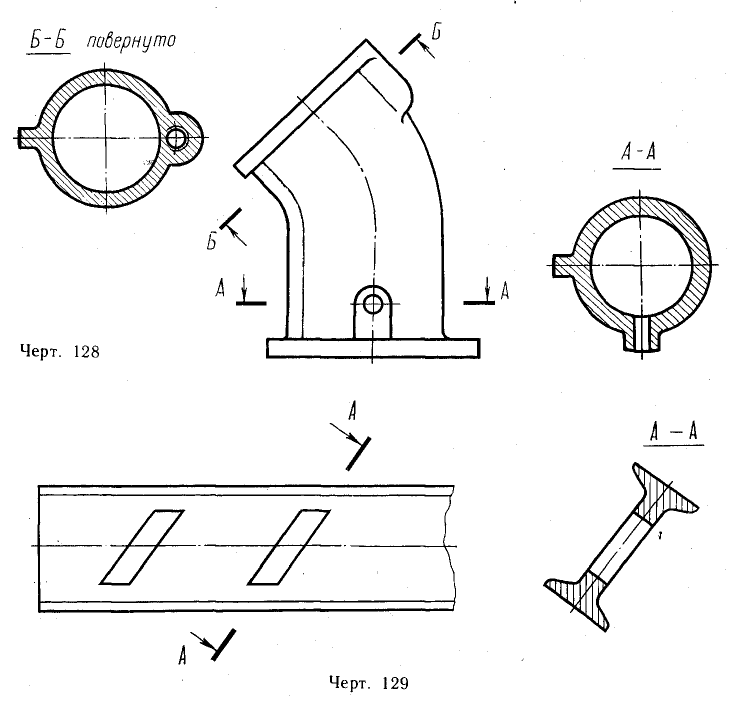

Изображение предмета, получающееся при мысленном его рассечении одной или несколькими плоскостями, называется сечением. На сечении показывают только то, что получают непосредственно в секущей плоскости (черт. 124,  ). Сечения, не входящие в состав разреза, разделяют на два вида: вынесенные (черт. 125) и наложенные (черт. 126). Наложенные сечения вычерчивают сплошными тонкими линиями на самом виде, а вынесенные — сплошными основными линиями в стороне от основного изображения. Допускается изображать вынесенное сечение в разрыве (черт. 127).

). Сечения, не входящие в состав разреза, разделяют на два вида: вынесенные (черт. 125) и наложенные (черт. 126). Наложенные сечения вычерчивают сплошными тонкими линиями на самом виде, а вынесенные — сплошными основными линиями в стороне от основного изображения. Допускается изображать вынесенное сечение в разрыве (черт. 127).

В зависимости от расположения секущей плоскости сечения подразделяются на: нормальные — если секущая плоскость перпендикулярна оси предмета (черт. 128,  ; наклонные — если секущая плоскость наклонена к оси предмета (черт. 129,

; наклонные — если секущая плоскость наклонена к оси предмета (черт. 129,  .

.

Обозначаются сечения, так же как и разрезы, прописными буквами русского алфавита. Одинаковые буквы наносят с внешней стороны стрелок, указывающих направление взгляда, и над выполненным сечением.

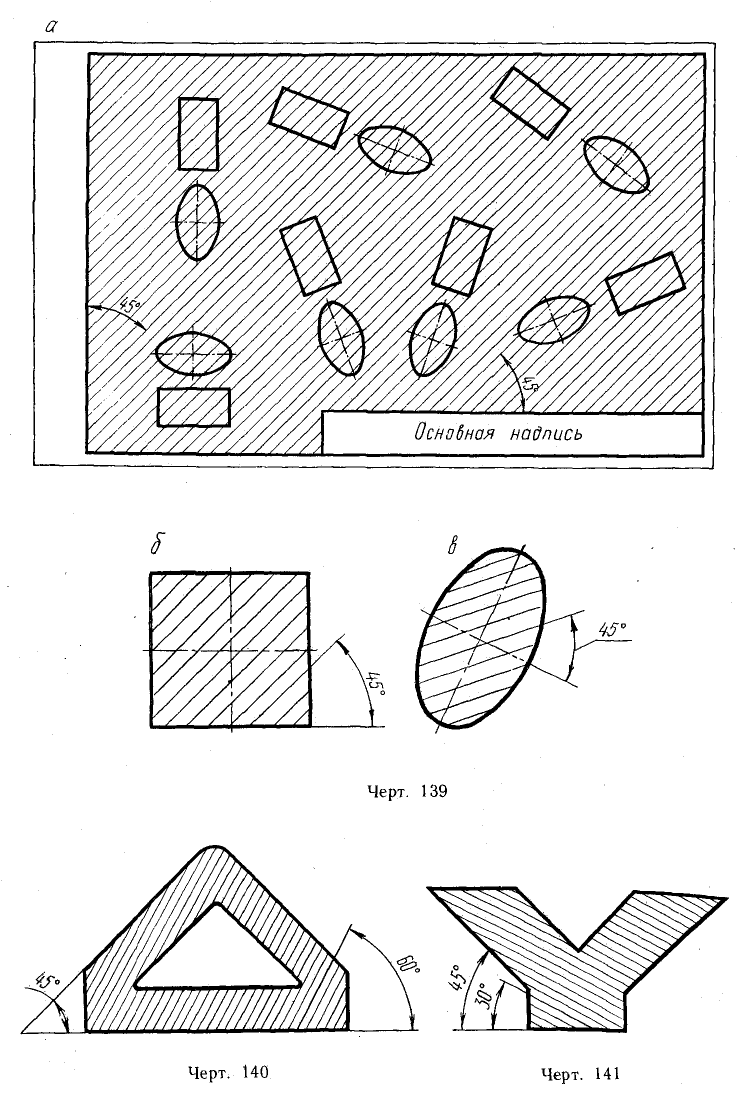

Буквами не обозначают несимметричные сечения, расположенные в разрыве (черт. 130) или наложенные на вид (черт. 131). Для них указывают только след секущей плоскости и направление взгляда. Не обозначают симметричные сечения: наложенные, расположенные в разрыве или на оси симметрии (черт. 132). При этом секущую плоскость располагают так, чтобы на изображении получалось нормальное поперечное сечение.

Вычерчивают сечения соответственно направлению, указанному стрелками. Допускается располагать сечения на любом месте поля чертежа и даже поворачивать (см. черт. 128). Повернутое изображение сопровождают надписью «повернуто».

Если на чертеже имеется несколько одинаковых сечений, относящихся к одному и тому же предмету, то линию сечения обозначают одной буквой и вычерчивают одно сечение (черт. 133, 134).

В случае расположения секущих плоскостей под разными углами слово «повернуто» не пишут (черт. 135). Допускается наносить одну линию сечения, если расположение одинаковых сечений точно определено размерами или изображением (черт. 136).

При вычерчивании вынесенных сечений рекомендуется:

- контур отверстия или углубления в сечении показывать полностью, если секущая плоскость проходит через ось поверхности вращения, ограничивающей отверстие или углубление (черт. 137, 138);

- применять разрезы, а не сечения, если секущая плоскость проходит через некруглое отверстие и сечение получается состоящим из отдельных самостоятельных частей (см. черт. ПО).

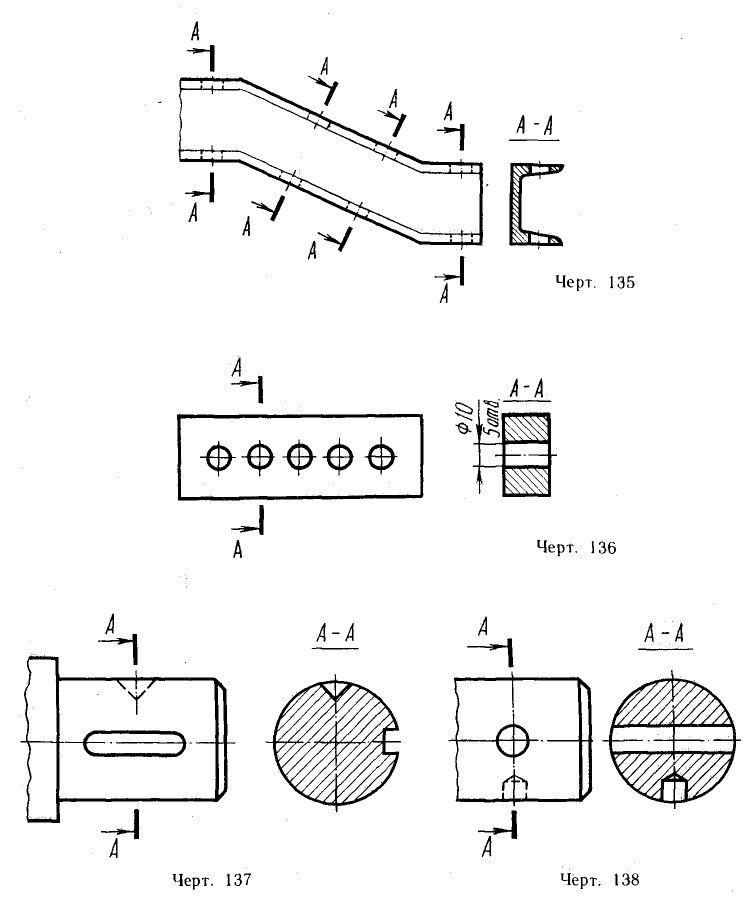

Графическое обозначение материалов в сечениях

Для изготовления различных изделий в технике применяют большое количество материалов. Графические обозначения материалов на чертежах и правила их нанесения устанавливает ГОСТ 2.306—68 (СТ СЭВ 860—78) (табл. 17).

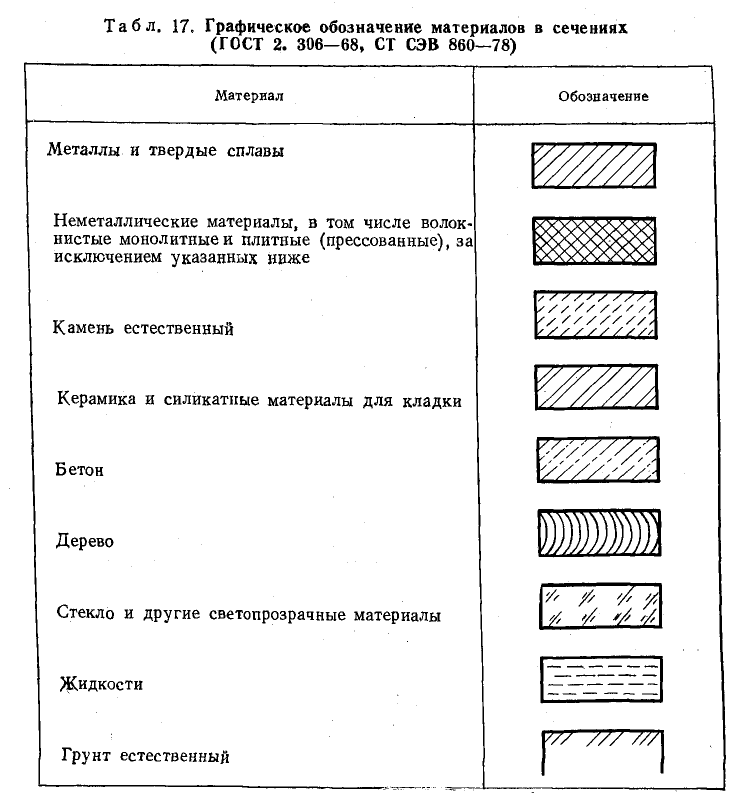

Металлы и твердые сплавы, а также общее графическое обозначение материалов в сечениях независимо от вида материалов изображают наклонными параллельными прямыми линиями. Эти линии называют линиями штриховки. Линии штриховки наносят на чертеже сплошными тонкими линиями  с наклоном 45° к линиям рамки чертежа (черт. 139,а), или к линии контура изображения (черт. 139,б) или к его оси (черт. 139,в).

с наклоном 45° к линиям рамки чертежа (черт. 139,а), или к линии контура изображения (черт. 139,б) или к его оси (черт. 139,в).

Допускается наклонять линии штриховки под углом 30° или 60°, если под углом 45° они совпадают по направлению с линиями контура или осевыми линиями (черт. 140, 141) .

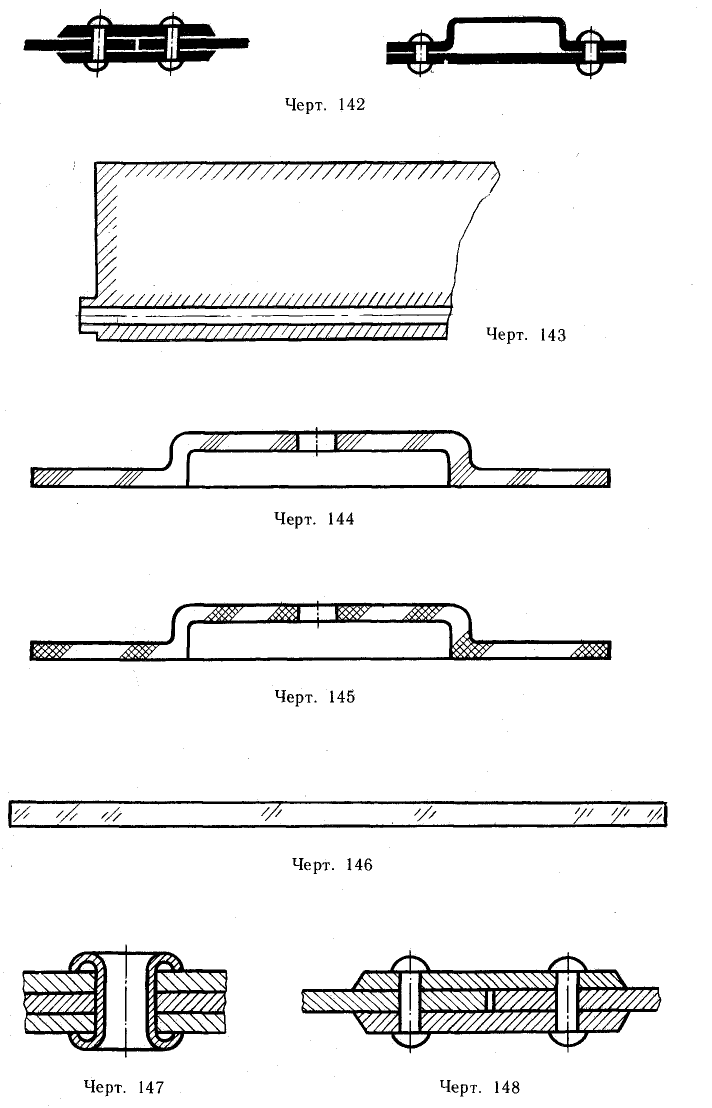

В зависимости от площади штриховки расстояние между линиями штриховки должно быть равным 1...10 мм. Узкие площади сечений, ширина которых на чертеже менее 2 мм, допускается показывать зачерненными с оставлением просветов между смежными сечениями не менее 0,8 мм (черт. 142). При больших площадях сечений, а также при указании профиля грунта наносить обозначение можно лишь у контура сечения узкой полоской равномерной ширины (черт. 143).

Узкие и длинные площади сечений, ширина которых на чертеже 2...4 мм, рекомендуется штриховать полностью только на концах и у контуров отверстий (черт. 144, 145). Остальная площадь сечения покрывается линиями штриховки небольшими участками в нескольких местах. В таких случаях линии штриховки стекла следует наносить также с наклоном 45° к линии большой стороны контура сечения (черт. 146).

При нанесении линий штриховки надо учитывать, что одна и та же деталь на всех изображениях штрихуется одинаково, т. е. линии штриховки наносятся на одинаковом расстоянии и с наклоном в одну сторону, например вправо. Для смежных сечений двух деталей наклон линии штриховки принимают разным: для одной детали — вправо, для другой — влево (встречная штриховка). Если одна деталь соприкасается с несколькими, то линии штриховки смежных сечений следует сдвигать в одном из сечений по отношению к другому или изменять расстояния между этими линиями (черт. 147, 148). При штриховке неметаллических материалов для смежных сечений двух деталей расстояние между линиями штриховки «в клетку» должно быть разным (черт. 149).

При нанесении штриховки ГОСТ рекомендует руководствоваться следующими условностями и упрощениями.

- Показывать нерассеченными на сборочных чертежах гайки и шайбы, так как внутренняя форма их общеизвестна.

- Показывать нерассеченными при продольных разрезах непустотелые детали, имеющие цилиндрическую, сферическую или прямоугольную форму, например валы, оси, болты, винты, шпильки, заклепки, шпонки, шарики и др.

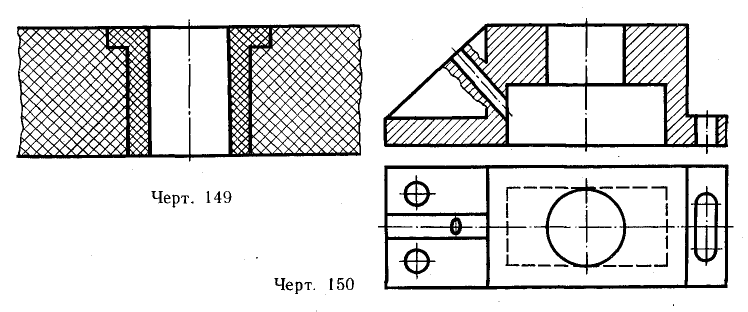

- Изображать незаштрихованными такие элементы детали, как спицы маховиков, шкивов, зубчатых колес, тонкие стенки типа ребер жесткости и т. п., если секущая плоскость направлена вдоль оси или длинной стороны такого элемента (см. черт. 101, 106, 109). Если в подобных элементах детали имеется местное сверление, углубление и т. п., то делают местный разрез (черт. 150).

Некоторые обозначения на технических чертежах

Шероховатость поверхностей деталей

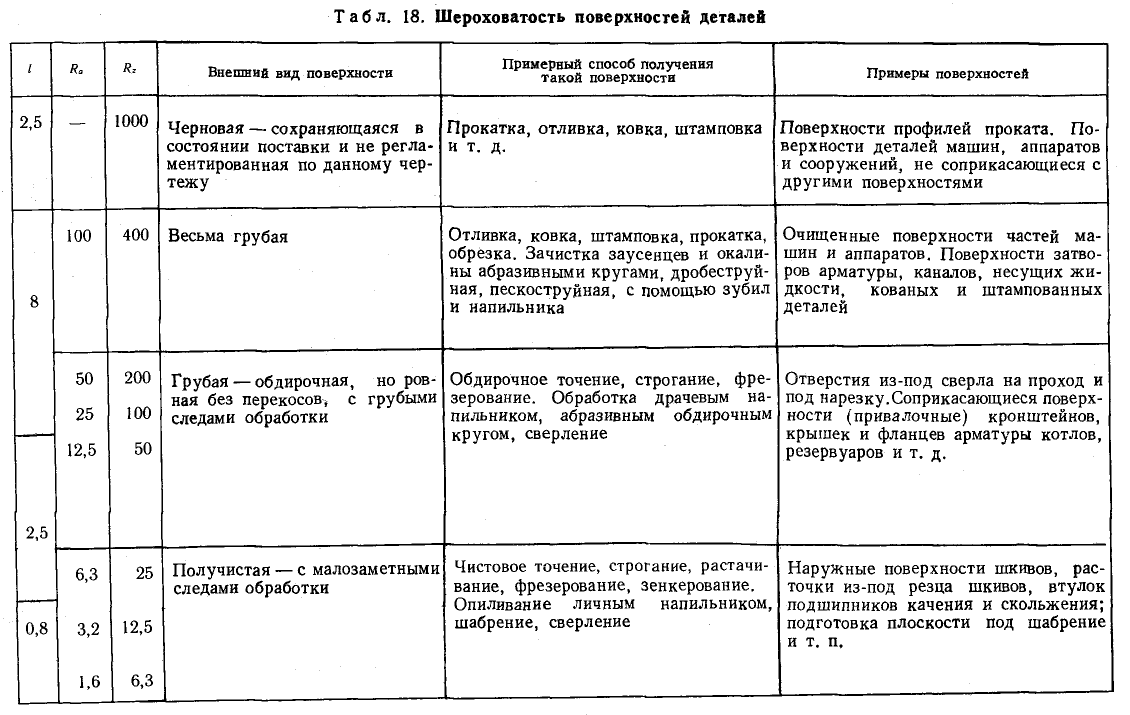

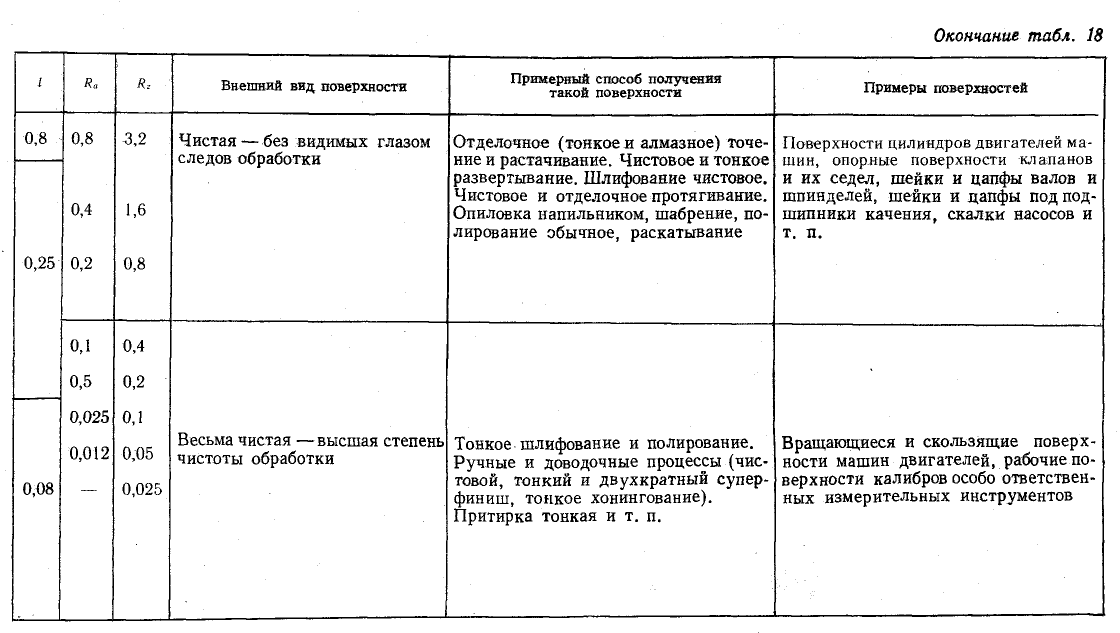

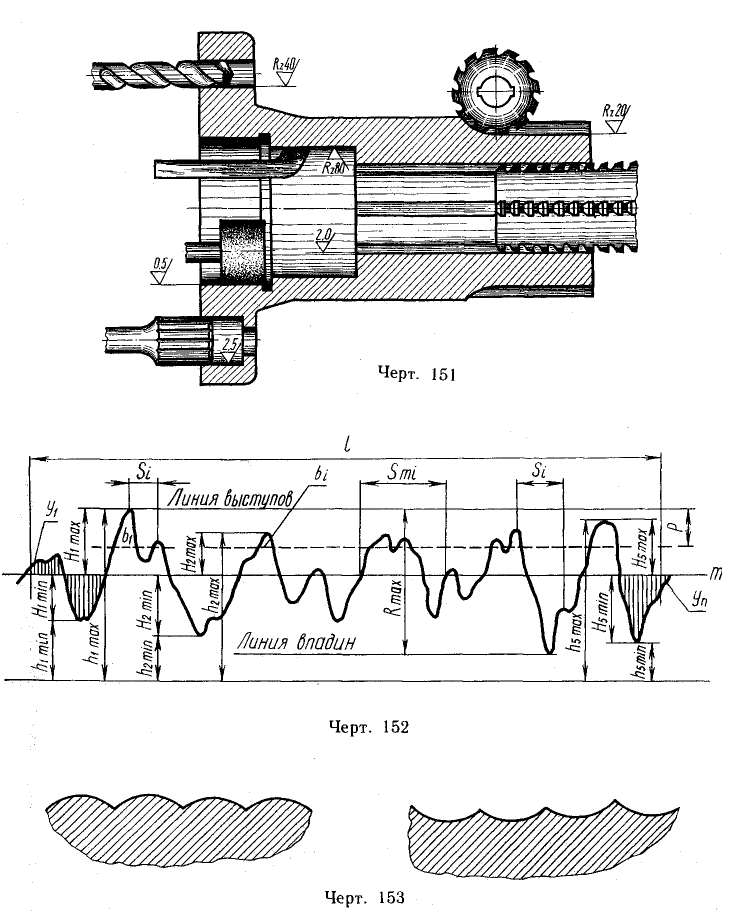

В зависимости от способа изготовления детали (черт. 151) ее поверхности могут иметь различную шероховатость (табл. 18).

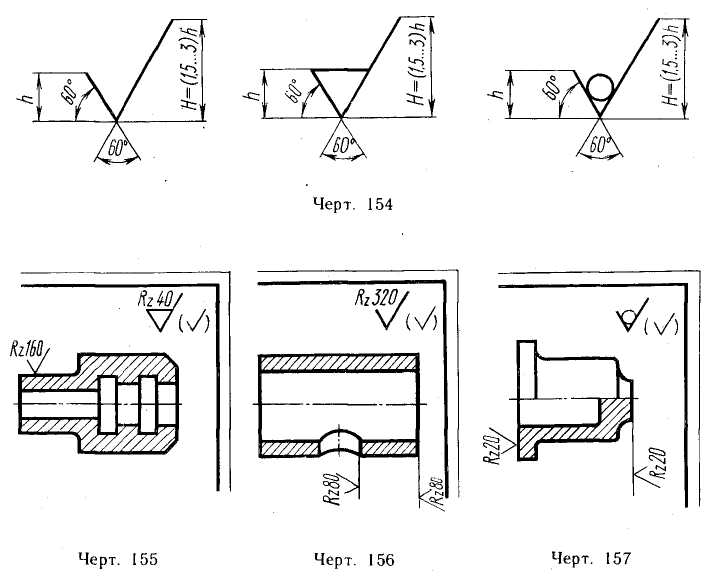

Шероховатость поверхности — это совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Числовые значения базовой длины I выбираются из ряда: 0,01; 0,03; 0,08; 0,25; 2,5; 8; 25 и в прямой зависимости от высоты неровности поверхности (табл. 18).

Микронеровности в виде выступов и впадин на одних поверхностях деталей видны даже невооруженным глазом, на других — только с помощью приборов. Для определения шероховатости поверхности ГОСТ 2789—73 предусматривает шесть параметров.

Высотные:

среднее арифметическое отклонение профиля;

среднее арифметическое отклонение профиля; высота неровностей профиля по десяти точкам;

высота неровностей профиля по десяти точкам; наибольшая высота профиля.

наибольшая высота профиля.

Шаговые:

средний шаг неровностей профиля по вершинам;

средний шаг неровностей профиля по вершинам; средний шаг' неровностей профиля по средней линии;

средний шаг' неровностей профиля по средней линии; относительно опорная длина профиля (черт. 152).

относительно опорная длина профиля (черт. 152).

Наиболее распространенными в технической документации являются высотные параметры, которые представляют собой среднюю высоту неровностей профиля ( всех неровностей,

всех неровностей,  наибольших неровностей),

наибольших неровностей),  полную высоту профиля).

полную высоту профиля).

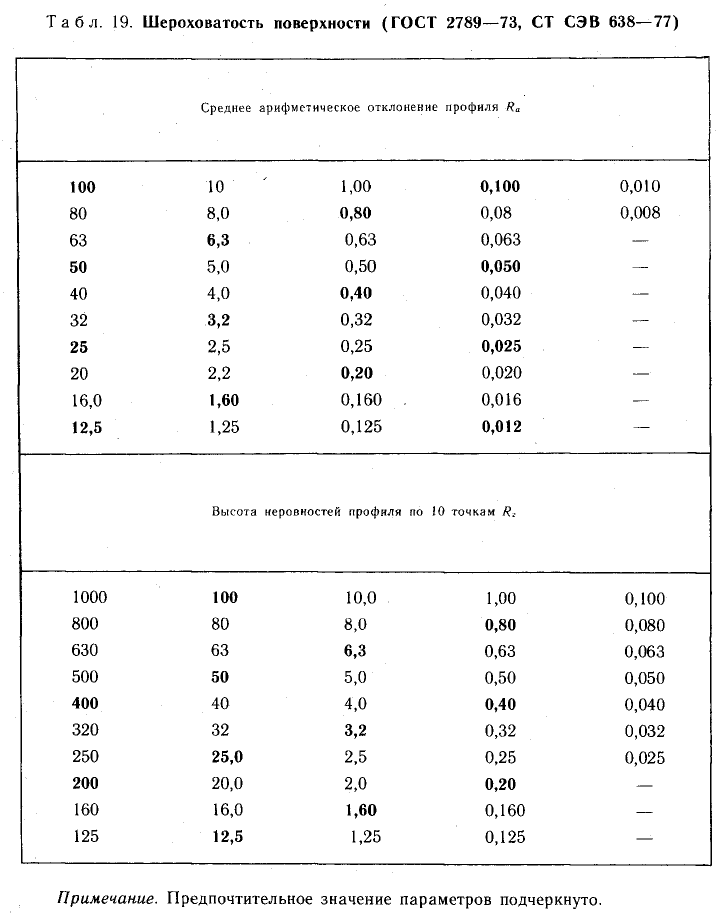

Однако поверхности, полученные различными методами, имеют профиль не только разной высоты, но и различной геометрической формы (черт. 153), что оказывает существенное влияние на эксплуатационные свойства поверхности. В связи с этим шероховатость задается, в зависимости от функционального назначения поверхности, одним или несколькими параметрами.

Контроль шероховатости (чистоты) поверхности производится двумя методами: качественным, т. е. сравнением с эталоном, изготовленным из того же материала, что и проверяемая деталь, или количественным, т. е. измерением неровностей в нескольких местах специальными приборами (профилометрами, профилографами, двойными микроскопами, микроинтерферометрами, приборами светового сечения и др.).

Параметр  измеряется обычно профилометром, a

измеряется обычно профилометром, a  — профилографом или оптическими приборами одновременного преобразования профиля.

— профилографом или оптическими приборами одновременного преобразования профиля.

Нанесение обозначений шероховатостей поверхностей деталей на чертежах

Обозначается шероховатость поверхности по ГОСТ 2.309—73 (СТ СЭВ 1632—79) знаками, приведенными на черт. 154 и в табл. 19.

В обозначении шероховатости поверхности, вид обработки которой конструктором не устанавливается, применяют знак  (этот способ обозначения предпочтителен).

(этот способ обозначения предпочтителен).

В обозначении шероховатости поверхности, которая должна быть обработана удалением слоя материала, например точением, фрезерованием, сверлением, шлифованием, полированием, травлением и т. д., применяют знак

В обозначении шероховатости поверхности, образуемой без удаления слоя материала, например литьем, ковкой, объемной штамповкой прокатом, волочением и т. п., применяют знак  Им же обозначаются поверхности, не обработанные по данному чертежу.

Им же обозначаются поверхности, не обработанные по данному чертежу.

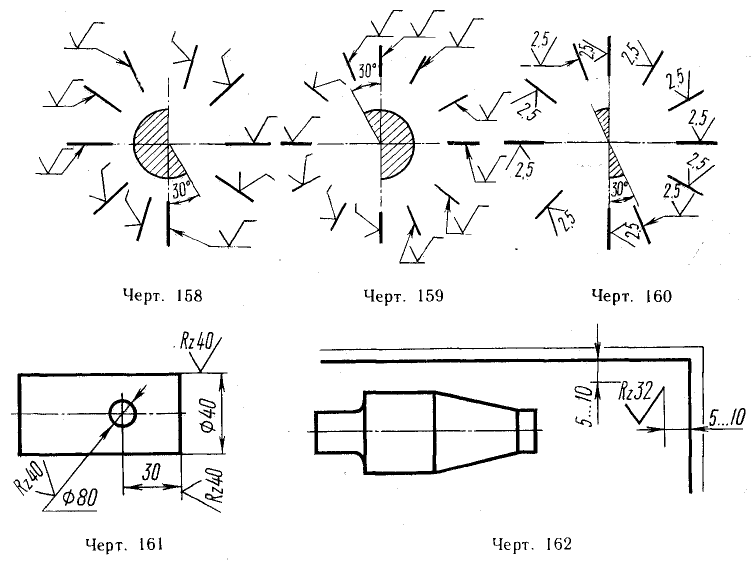

Высота  знаков должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Толщина линий знаков должна быть равна половине толщины сплошной основной линии, применяемой на чертеже. Исключение составляют знаки, вынесенные в правый верхний угол чертежа (черт. 155...157). Они имеют толщину линии и высоту в 1,5 раза больше, чем все остальные знаки обозначения шероховатости на чертеже. Знак в скобках имеет ту же высоту, что и знаки, нанесенные на изображениях чертежа.

знаков должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Толщина линий знаков должна быть равна половине толщины сплошной основной линии, применяемой на чертеже. Исключение составляют знаки, вынесенные в правый верхний угол чертежа (черт. 155...157). Они имеют толщину линии и высоту в 1,5 раза больше, чем все остальные знаки обозначения шероховатости на чертеже. Знак в скобках имеет ту же высоту, что и знаки, нанесенные на изображениях чертежа.

Обозначения шероховатости поверхности (знаки), содержащие полку, располагают относительно основной надписи чертежа так, как показано на черт. 158, 159, а без полки — как показано на черт. 160. Обозначения шероховатости поверхности на изображениях детали располагают на линиях контура, выносных линиях (по возможности ближе к размерной линии) или на линии-выноске (черт. 161).

Если же шероховатость всех поверхностей детали одинакова, то обозначения ее наносят только в правом верхнем углу, на расстоянии 5... 10 мм от внутренней рамки чертежа (черт. 162).

Обозначение шероховатости поверхности, преобладающей на данном чертеже, помещают в правом верхнем углу формата (см. черт. 155, 156), перед условным обозначением  Запись

Запись  читается так: «Остальные поверхности детали имеют шероховатость

читается так: «Остальные поверхности детали имеют шероховатость  Знак

Знак  в скобках означает «остальные поверхности».

в скобках означает «остальные поверхности».

Если часть поверхностей не обрабатывается по данному чертежу, в правом верхнем углу формата перед обозначением  помещают знак

помещают знак  (см. черт. 157).

(см. черт. 157).

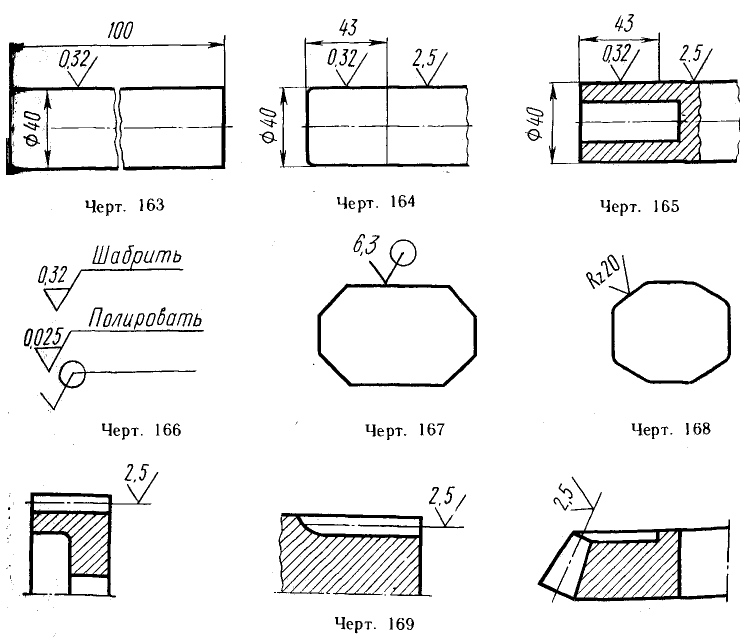

При изображении детали с разрывом обозначение шероховатости наносится на одной части детали, по возможности ближе к размерному числу (черт. 163). Если на отдельных участках детали шероховатость одной и той же поверхности должна быть различной, то эти участки разграничивают сплошной тонкой линией с нанесением соответствующего размера и обозначений шероховатости (черт. 164). Через зону штриховки тонкую линию не проводят (черт. 165).

Способ обработки поверхности на чертеже не указывают (черт, 163...165). Исключение составляют случаи, когда требуемую шероховатость гарантирует определенный способ (черт. 166). Поверхности, обработанные по всему контуру одинаково, обозначают один раз со знаком окружности диаметром 4...5 мм (черт. 166, 167). Если переходы поверхностей контура плавные, то знак диаметра не приводят (черт. 168).

Обозначение шероховатости рабочих поверхностей зубьев зубчатых колес и эвольвентных шлиц, если на чертеже не дается их профиль, условно наносят на линии делительной окружности (черт. 169).

Нанесение обозначений покрытий и показателей свойств материалов

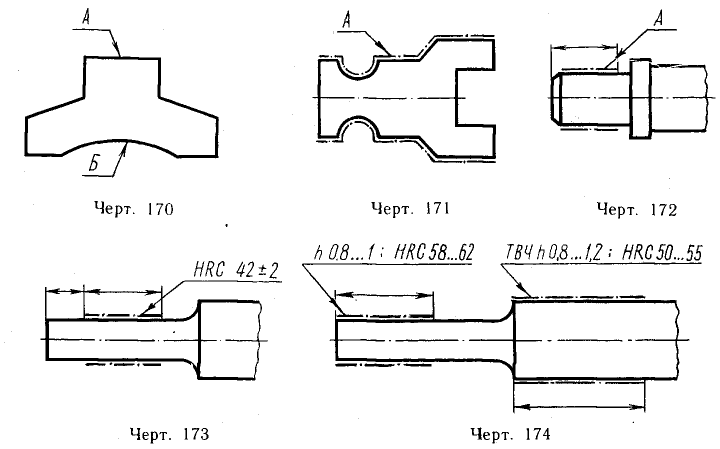

Обозначение покрытий или все данные, необходимые для их выполнения, указывают в технических требованиях чертежа. На изображении детали (черт. 170) наносят только линию-выноску с буквенным указанием той поверхности, к которой относятся указания по нанесению покрытия, данные в технических требованиях. Например, запись «Покрытие поверхности А..., поверхности Б..., остальных...» Если необходимо нанести покрытие на поверхность сложной конфигурации (черт. 171) или на часть поверхности (черт. 172), которую нельзя однозначно определить, то такие поверхности обводят штрихпунктирной утолщенной линией на расстоянии 0,8...1 мм от контурной и обозначают буквой.

На черт. 173, 174 приведен пример нанесения показателей свойств материалов. Буквой h обозначают глубину обработки, а величину глубины обработки и твердость материалов указывают предельными значениями.

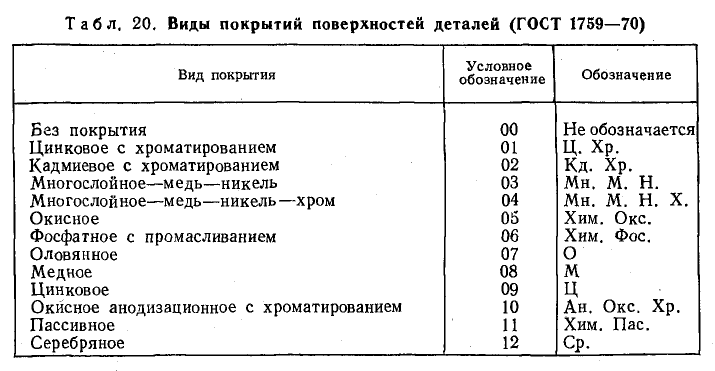

Условные обозначения покрытий приведены в табл. 20. Более подробные сведения о нанесении на чертежах обозначений покрытий, термической и других видов обработки приведены в ГОСТ 2.310—68 (СТ СЭВ 367—76).

Прочность — это свойство материала сопротивляться разрушению под действием внешней нагрузки. Существуют два вида разрушения и соответственно два вида прочности: прочность на отрыв и прочность на сдвиг. При этом первая отвечает хрупкому разрушению, вторая — пластичному.

Класс прочности обозначается двумя числами через точку 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 6.9; 8.8; 10.9; 12.9; 14.9 и т. д.

Первое число, умноженное на 10, определяет величину минимального временного сопротивления, второе число, умноженное на 10, определяет отношение предела текучести к временному сопротивлению (в процентах). Произведение чисел определяет величину предела текучести.

Указание предельных отклонений размеров

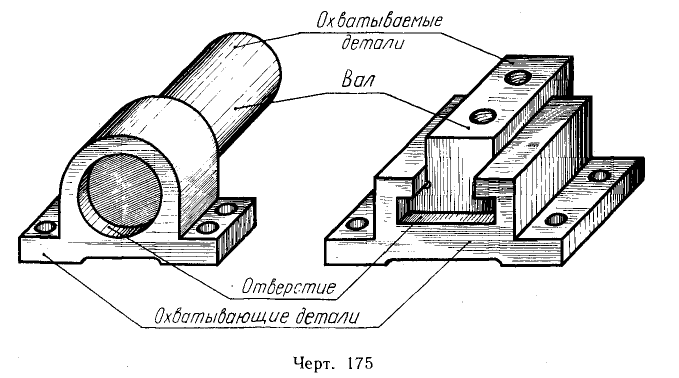

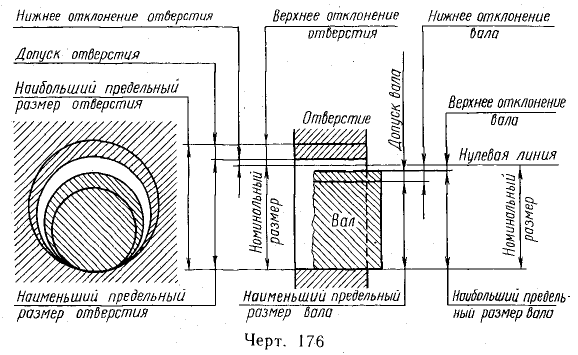

Посадки и допуски. Любая машина состоит из большого количества деталей, которые соединяются между собой подвижно или неподвижно. Во многих видах соединения одна деталь входит в другую. Всякую охватывающую поверхность детали в технике принято называть отверстием, охватываемую — валом (черт. 175). Две детали, соединяемые друг с другом, называют сопрягаемыми, а размер, по которому происходит соединение,— сопрягаемым.

Для того чтобы одна деталь входила в другую, конструктор устанавливает для сопрягаемых размеров определенный расчетный, так называемый номинальный размер. Но изготовить деталь с абсолютно точными размерами невозможно. Действительный размер, полученный на производстве, будет немного (обычно на несколько долей миллиметра) отклоняться от номинального. Это отклонение задается в каком-то (черт. 176) пределе, иначе бы сборка не всегда была возможна. Разность между наибольшим и наименьшим предельными размерами называют допуском на обработку, а характер соединения — посадкой.

Посадки по СТ СЭВ 145—75 подразделяются на три группы: с зазором, с натягом, переходные (когда вероятно получение как зазора, так и натяга).

Детали, изготовленные точно по размерам с учетом допусков и посадок, могут свободно быть взаимозаменяемыми при их износе, поломке, повреждении.

Величина допуска зависит от требуемой точности изготовления детали. По стандартам ЕСДП (Единая система допусков и посадок) существует 19 квалитетов: 01, 0, 1, 2... 17 (квалитет — это совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров). Наибольшая точность изготовления детали и наименьшие допуски имеет 01 квалитет.

Обозначение допусков и посадок

Существуют две системы допусков и посадок: система отверстия и система вала.

В системе отверстия отклонения отверстий одинаковы при одном и том же номинальном размере и том же квалитете. Различие посадки достигается путем изменений предельных отклонений валов. При этом нижнее отклонение отверстий равно нулю.

В системе вала предельные отклонения валов одинаковы при одном и том же номинальном размере и том же квалитете. Различие посадки достигается путем изменения предельных отклонений отверстий. При этом верхнее отклонение вала равно нулю. Система вала применяется редко, так как обрабатывать наружную поверхность детали значительно легче, чем внутреннюю.

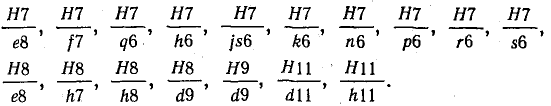

В системе отверстия при номинальных размерах 1...500 мм рекомендуется применять 69 видов посадок. Из них 17 предпочтительных:

В системе вала при номинальных размерах 1...500 мм рекомендуется применять 61 вид посадок. Из них 10 предпочтительных:

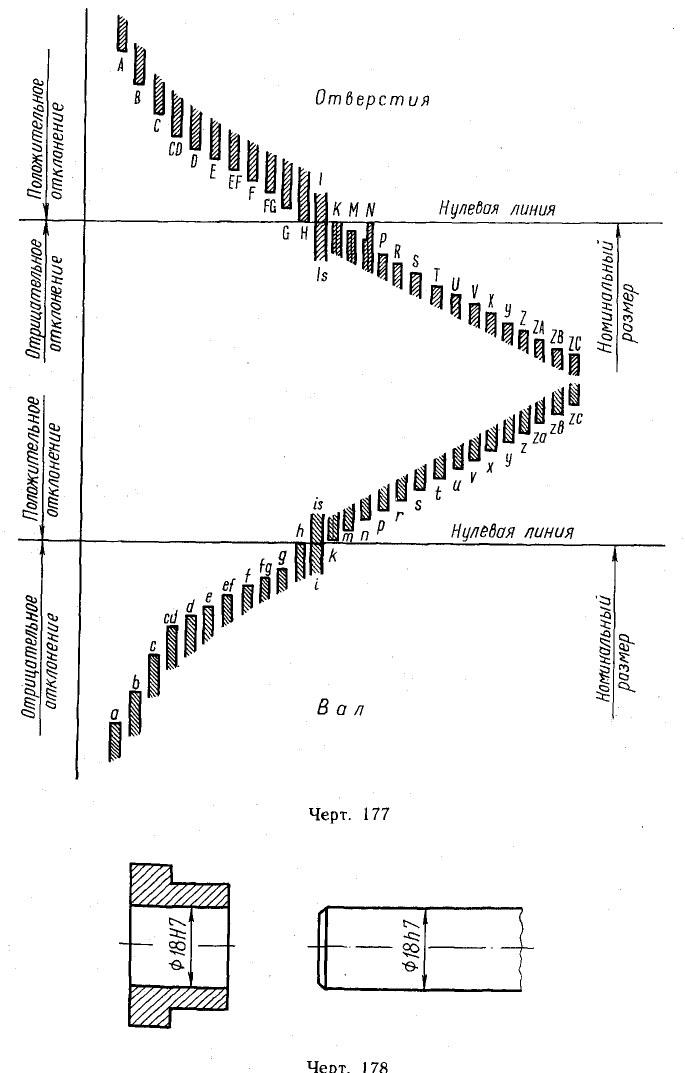

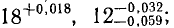

Допуски обозначаются цифрами (квалитетами) и буквами латинского алфавита. Буквами обозначается положение поля допуска относительно нулевой линии (черт. 177). Для отверстий применяются прописные буквы, а для валов — строчные (черт. 178).

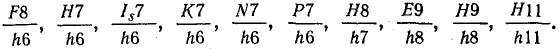

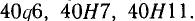

Таким образом, размер, для которого указывается поле допуска, обозначается числом, буквой (или буквами) и цифрой (или цифрами). Например:

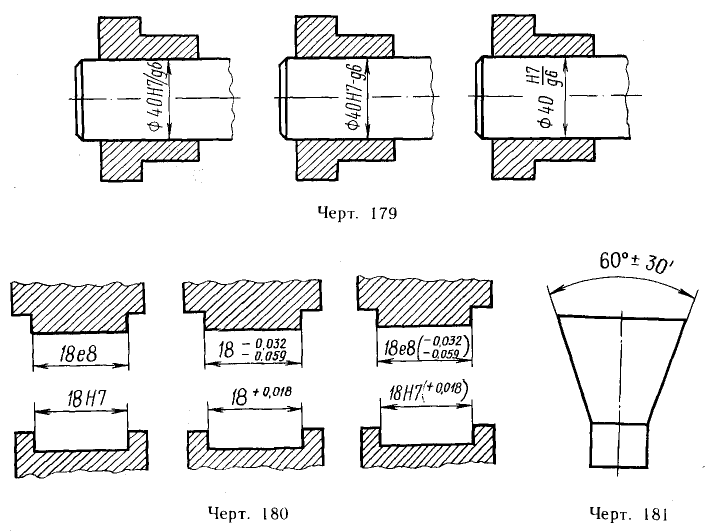

В обозначение посадки входит номинальный размер и обозначение полей допуска (черт. 179) (сначала отверстия, а потом вала). Например:

Предельные размеры относительно низкой точности многократно повторяющиеся на изображениях чертежа не наносят, а в технических требованиях делают общие записи. Например: 1. «Неуказанные предельные отклонения размеров: отверстий  валов

валов  остальных

остальных

2. «Неуказанные предельные отклонения размеров: диаметров  остальных

остальных  В первом примере отклонение

В первом примере отклонение  относится к размерам всех внутренних (охватывающих) элементов, а отклонение

относится к размерам всех внутренних (охватывающих) элементов, а отклонение  — к размерам всех наружных (охватываемых) элементов.

— к размерам всех наружных (охватываемых) элементов.

Во втором примере отклонения  относятся только к диаметрам круглых отверстий, отклонения

относятся только к диаметрам круглых отверстий, отклонения  — к диаметрам круглых валов.

— к диаметрам круглых валов.

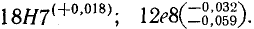

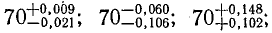

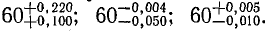

Предельные отклонения линейных размеров наносятся на чертежах одним из трех способов: 1) условными обозначениями полей допусков, например

(черт. 180);

(черт. 180);

2) числовыми значениями предельных отклонений, например  3) условными обозначениями полей допусков с указанием справа в скобках числовых значений предельных отклонений, например

3) условными обозначениями полей допусков с указанием справа в скобках числовых значений предельных отклонений, например

В СТ СЭВ 114.— 75 содержатся числовые значения предельных отклонений размеров. По номинальному размеру и буквенно-цифровому обозначению полей допусков в этих таблицах легко можно отыскать необходимые величины предельных отклонений.

При записи предельных отклонений числовыми значениями верхнее отклонение помещают над нижним. Предельное отклонение, равное нулю, не указывают. Например:

Поля допуска, расположенные симметрично, указывают один раз со знаком  например

например  Предельные отклонения, указываемые числовыми величинами, выраженными десятичной дробью, записывают до последней значащей цифры включительно, выравнивая количество знаков в верхнем и нижнем отклонении добавлением нулей. Например:

Предельные отклонения, указываемые числовыми величинами, выраженными десятичной дробью, записывают до последней значащей цифры включительно, выравнивая количество знаков в верхнем и нижнем отклонении добавлением нулей. Например:

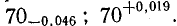

Предельные отклонения угловых размеров записываются за размерным числом (черт. 181). При этом градусы и минуты не должны быть дробными числами.

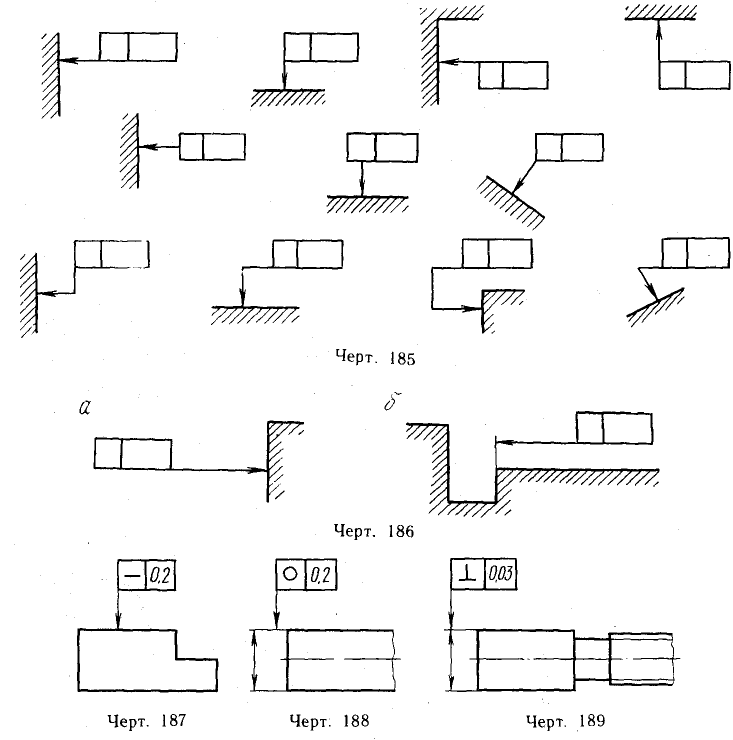

Нанесение допусков формы и расположения поверхностей

Форма изготовленной детали (или ее элементов) имеет некоторые отклонения от правильной геометрической формы, указанной на изображении.

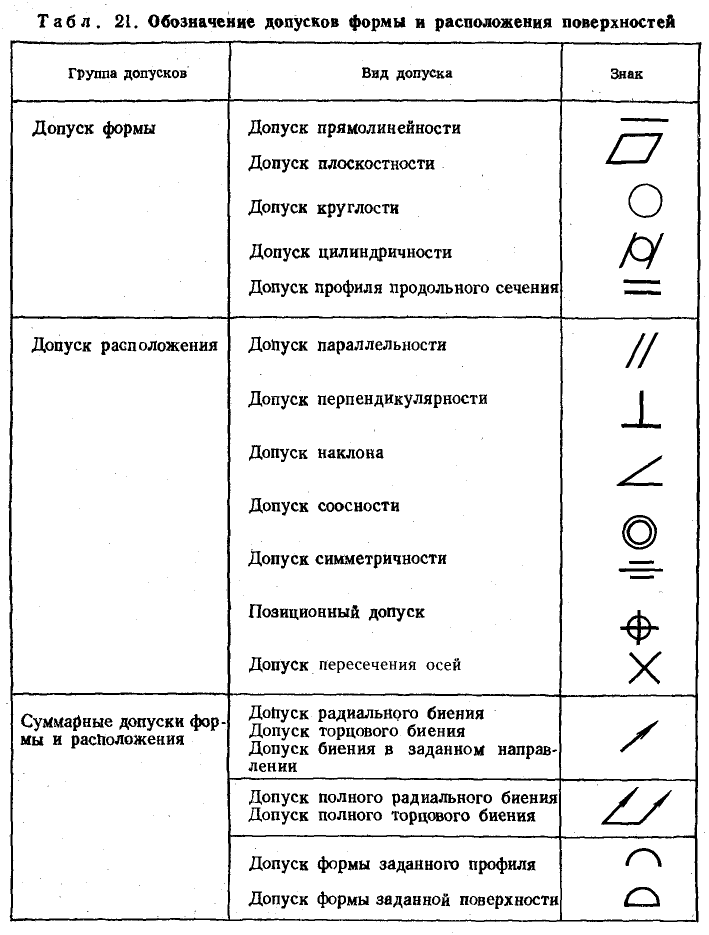

Допуски формы и расположения поверхностей указывают на чертежах условными обозначениями или текстом в технических требованиях по ГОСТ 2.308—79 (СТ СЭВ 368—76).

Предпочтение отдается условным обозначениям, которые приведены в табл. 21. При этом суммарные допуски формы и расположения поверхностей обозначают знаками составных допусков в следующей последовательности: знак допуска расположения, знак допуска формы. Например

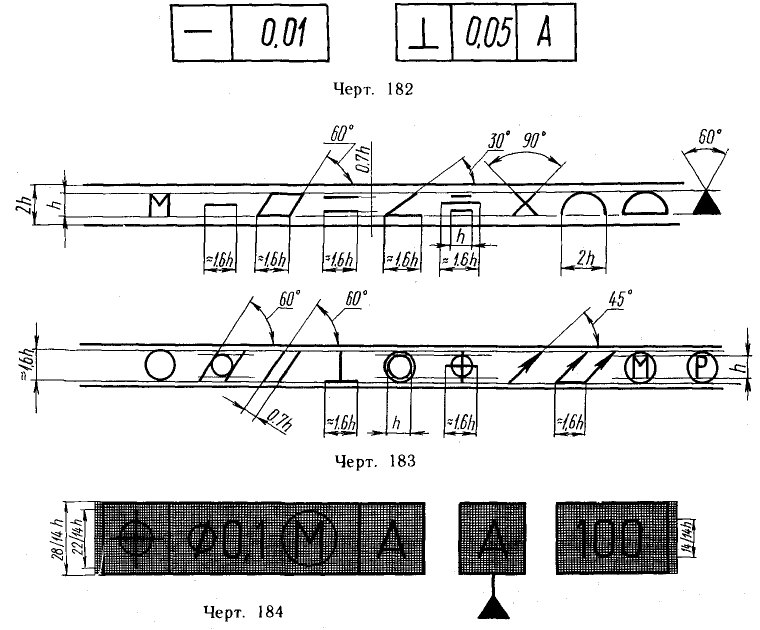

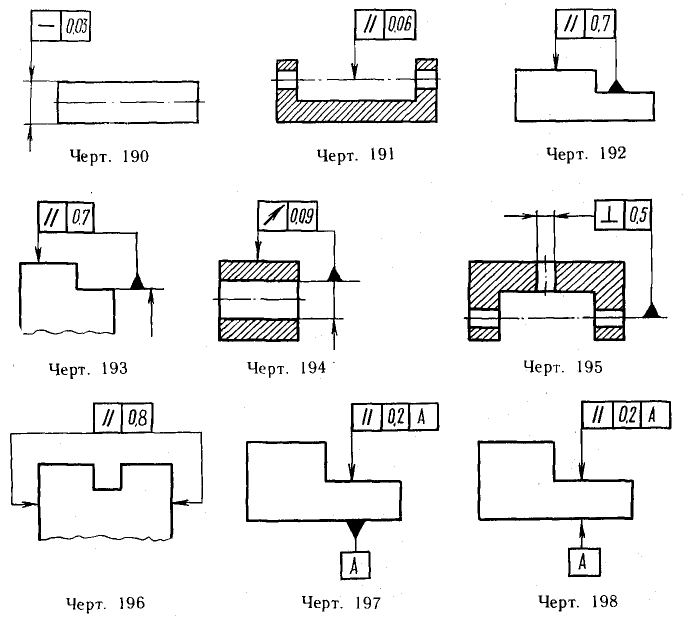

Все данные условных обозначений указывают в прямоугольной рамке, разделенной на две или более части (черт. 182). В первой части наносят знак допуска согласно данным табл. 21, во второй — числовую величину допуска в миллиметрах, в третьей и последующих — буквенное обозначение базы (баз) или буквенное обозначение поверхности, с которой связан допуск расположения.

Рамку располагают горизонтально, но если она в таком положении затемняет чертеж, то допускается располагать ее вертикально. Высота цифр, букв и знаков, вписываемых в рамки, должна быть равна размеру шрифта размерных чисел на черт. 183. Графическое изображение рамки приведено на черт. 184. Рамки вычерчивают сплошными тонкими линиями и соединяют с элементом, к которому относится допуск, прямой или ломаной линией, заканчивающейся стрелкой (черт. 185). Допускается проводить соединительную линию от последней части рамки (черт. 186, а) или заканчивать соединительную линию стрелкой со стороны материала детали (черт. 186, б). Не допускается пересекать рамку какими-либо линиями.

Если допуск относится к поверхности или ее профилю, то рамку соединяют с контурной линией этой поверхности (черт. 187) или ее продолжением (черт. 188), но не с продолжением размерной линии.

Если допуск относится к оси или плоскости симметрии, то соединительная линия должна быть продолжением размерной (черт. 189). При недостатке места стрелку размерной линии допускается совмещать со стрелкой соединительной линии (черт. 190). Если допуск относится к общей оси (к плоскости симметрии) и из чертежа ясно, для каких поверхностей данная ось является общей, то рамку соединяют с осью (черт. 191).

Рамку с условными обозначениями соединяют с базой прямой или ломаной линией, заканчивающейся зачерненным треугольником.

Когда базой является поверхность или ее профиль, то основание треугольника располагают на контурной линии поверхности (черт. 192) или на ее продолжении, но не на продолжении размерной линии (черт. 193). Когда базой является ось или плоскость симметрии, то соединительная линия должна быть продолжением размерной линии (черт. 194). Когда базой является общая ось или плоскость симметрии и из чертежа ясно, для каких поверхностей ось (плоскость симметрии) является общей, то треугольник наносят на ось (черт. 195).

Равносторонний треугольник, обозначающий базу, по высоте должен быть равным размеру шрифта размерных чисел на чертеже. В тех случаях, когда нет необходимости выделять как базу ни одну из поверхностей, треугольник заменяют стрелкой (черт. 196). Если соединение рамки с базой или другой поверхностью, к которой относится допуск расположения, затруднительно, то допускается рамку не соединять с базой, а вписать в третью часть рамки прописную букву и отметить базовую поверхность той же буквой (черт. 197). При этом базы обозначаются буквами, не использованными на чертеже для других обозначений. Треугольник заменяется стрелкой, если обозначаемая поверхность не является базой (черт. 198). На черт. 199 приведены примеры заполнения второй части рамки, если условное обозначение относится не ко всей длине поверхности, а к любому ее участку или площади.

Если необходимо задать выступающее поле допуска расположения, то после числового значения допуска (черт. 200) указывают символ

Зависимые допуски формы и расположения поверхностей (черт. 201) обозначают условным знаком

Если допуск расположения или формы не указан как зависимый, то его считают независимым.

Числовые значения допусков формы и расположения поверхностей приведены в ГОСТ 24 643—81 (СТ СЭВ 636—77).

Резьбы и крепежные детали с резьбой

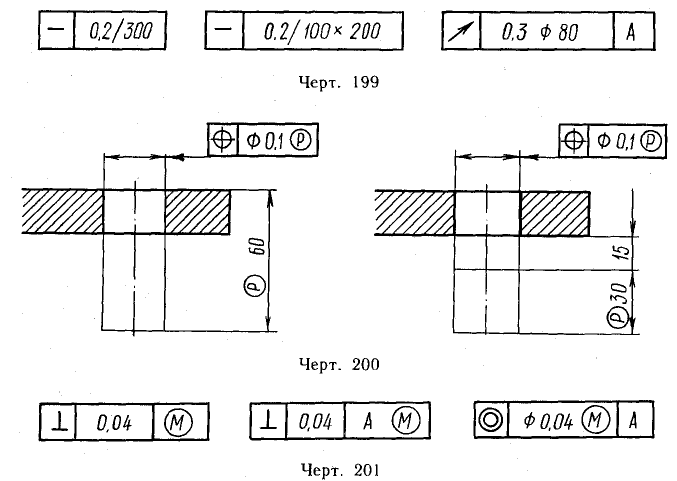

Резьба — это поверхность, образованная при винтовом движении плоского контура по цилиндрической или конической поверхности (черт. 202). Резьба, образованная на цилиндрической поверхности, называется цилиндрической резьбой, на конической поверхности — конической резьбой. Практически резьбу можно получить несколькими способами.

Основные определения и параметры резьбы

Рассмотрим пример нарезания резьбы на токарном станке. Цилиндрический стержень закрепляют между центрами и придают ему равномерно-вращательное движение. К стержню подводят вершину головки резца и придают ему равномерно-поступательное движение. В результате этих двух движений на поверхности стержня получается резьба (черт. 203).

В зависимости от формы режущих кромок резцов получают различные профили резьбы: в виде треугольника, прямоугольника, трапеции и т. д.

Резьбы выполняют на наружных и внутренних поверхностях. Если резьба выполнена на наружной поверхности, то ее называют наружной резьбой, если на внутренней — внутренней резьбой. Резьба, образованная контуром, вращающимся по часовой стрелке и перемещающимся вдоль оси в направлении от наблюдателя, называется правой (черт. 204, а), образованная контуром, вращающимся против часовой стрелки,— левой (черт. 204, б).

Применяются резьбы для крепления деталей (винтом, болтом, гайкой, шпилькой), для передачи движения (ходовым, грузовым, натяжным, подъемным винтом). К группе крепежных резьб относится метрическая, дюймовая, трубная, круглая. К группе ходовых резьб — прямоугольная, трапецеидальная, упорная.

Резьбы могут иметь несколько заходов, и в связи с этим их называют многозаходными. Число заходов можно легко определить, глядя на торец резьбовой поверхности (черт. 205), где видно, сколько витков резьбы берут здесь свое начало.

ГОСТ 11708—66 устанавливает основные определения и параметры для цилиндрических и конических резьб.

Общие определения для цилиндрических и конических резьб

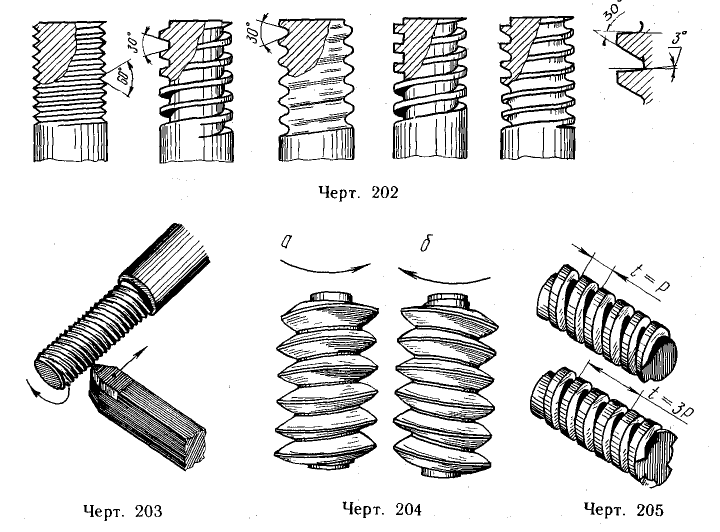

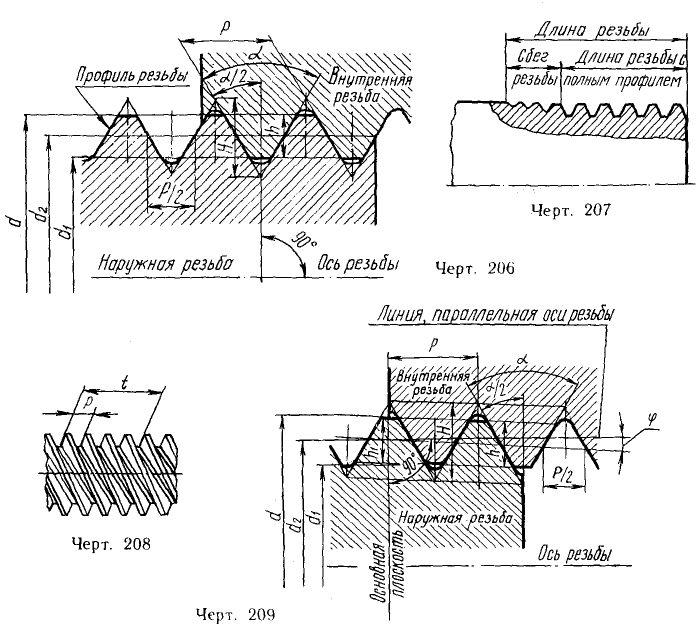

Ось резьбы — прямая, относительно которой происходит винтовое движение плоского контура, образующего резьбу (черт. 206, 209).

Профиль резьбы — контур сечения резьбы в плоскости, проходящей через ее ось (черт. 206, 209).

Сбег резьбы — участок неполного профиля в зоне перехода резьбы к гладкой части детали (черт. 207).

Длина резьбы — длина участка поверхности, на котором образована резьба, включая сбег резьбы и фаску (черт. 207).

Определения для цилиндрических резьб.

Шаг резьбы р — расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы (черт. 208).

Ход резьбы t — расстояние между ближайшими одноименными боковыми сторонами профиля, принадлежащими одной и той же винтовой поверхности, в направлении, параллельном оси резьбы (черт. 208). Ход резьбы есть величина относительного осевого перемещения винта (гайки) за один оборот. В однозаходной резьбе ход равен шагу, в многозаходной — произведению шага на число заходов, т. е.

Наружный диаметр резьбы d — диаметр воображаемого цилиндра, описанного вокруг вершины наружной резьбы или впадин внутренней резьбы (черт. 206). Таким образом, наружный диаметр резьбы d — диаметр выступов резьбы, выполненной на стержне, или диаметр впадин резьбы, выполненной в отверстии.

Для большинства цилиндрических резьб наружный диаметр резьбы принимается в качестве номинального (расчетного) диаметра.

Внутренний диаметр резьбы  — диаметр воображаемого цилиндра, вписанного во впадины наружной резьбы или в вершины внутренней резьбы (черт. 206).

— диаметр воображаемого цилиндра, вписанного во впадины наружной резьбы или в вершины внутренней резьбы (черт. 206).

Средний диаметр резьбы  —диаметр воображаемого соосного с резьбой цилиндра, образующая которого пересекает профиль резьбы в точке, где ширина канавки равна половине номинального шага резьбы (черт. 206).

—диаметр воображаемого соосного с резьбой цилиндра, образующая которого пересекает профиль резьбы в точке, где ширина канавки равна половине номинального шага резьбы (черт. 206).

Определения для конических резьб.

Шаг резьбы р — проекция на ось резьбы отрезка, соединяющего соседние вершины остроугольного профиля резьбы (черт. 209).

Основная плоскость — расчетное сечение, расположенное на заданном расстоянии от базы конуса (черт. 209).

Наружный диаметр резьбы d — диаметр воображаемого конуса, описанного вокруг вершин наружной или впадин внутренней резьбы, в основной плоскости или в заданном сечении (черт. 209).

Внутренний диаметр резьбы  — диаметр воображаемого конуса, вписанного во впадины наружной резьбы или вершины внутренней резьбы, в основной плоскости или заданном сечении (черт. 209).

— диаметр воображаемого конуса, вписанного во впадины наружной резьбы или вершины внутренней резьбы, в основной плоскости или заданном сечении (черт. 209).

Средний диаметр резьбы  — относительный к основной плоскости или заданному сечению диаметр воображаемого соосного с резьбой конуса, образующая которого пересекает профиль резьбы в точках, где проекция ширины канавки на ось резьбы равна половине номинального шага резьбы (черт. 209).

— относительный к основной плоскости или заданному сечению диаметр воображаемого соосного с резьбой конуса, образующая которого пересекает профиль резьбы в точках, где проекция ширины канавки на ось резьбы равна половине номинального шага резьбы (черт. 209).

Условное изображение и обозначение резьб

Изображение резьб. Все виды резьб на чертежах изображаются одинаково по ГОСТ 2.311—68 (СТ СЭВ 284—76):

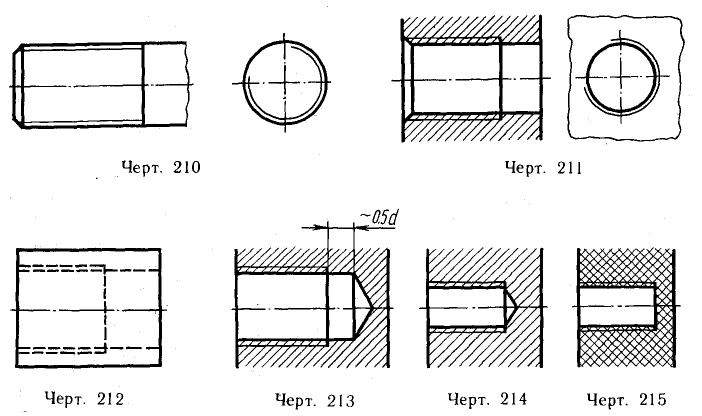

а) на стержне — сплошными основными линиями по наружному диаметру резьбы и сплошными тонкими линиями по внутреннему диаметру. На изображениях, полученных проецированием на плоскость, параллельную оси стержня, сплошную тонкую линию по внутреннему диаметру резьбы проводят на всю длину резьбы без сбега, а на видах, полученных проецированием на плоскость, перпендикулярную к оси стержня, по внутреннему диаметру резьбы проводят дугу, приблизительно равную 3/4 окружности, разомкнутую в любом месте (черт. 210);

б) в отверстии — сплошными основными линиями по внутреннему диаметру резьбы и сплошными тонкими линиями по наружному диаметру. На разрезах, параллельных оси отверстия, сплошную тонкую линию по наружному диаметру резьбы проводят на всю длину резьбы без сбега, а на изображениях, полученных проецированием на плоскость, перпендикулярную к оси отверстия, по наружному диаметру резьбы проводят дугу, приблизительно равную 3/4 окружности, разомкнутую в любом месте (черт. 211).

При изображении резьбы сплошную тонкую линию наносят на расстоянии не менее 0,8 мм от основной линии и не более величины шага резьбы.

Если резьба изображается невидимой, то штриховые линии наносят одной толщины по наружному и по внутреннему диаметру (черт. 212). Линию, определяющую границу резьбы, наносят на стержне и в отверстии с резьбой в конце полного профиля резьбы (до начала сбега). Границу резьбы проводят до линии наружного диаметра резьбы и изображают сплошной основной линией (черт. 213) или штриховой, если резьба изображена как невидимая (черт. 212).

Линии штриховки в разрезах и сечениях проводят до сплошной основной линии, т. е. до линии наружного диаметра резьбы на стержне или до линии внутреннего диаметра в отверстии (черт. 213...217).

Фаски, не имеющие специального конструктивного назначения, в проекции на плоскость, перпендикулярную к оси стержня или отверстия, не изображают. Сплошная тонкая линия изображения резьбы на стержне должна пересекать линию границы фаски (см. черт. 210).

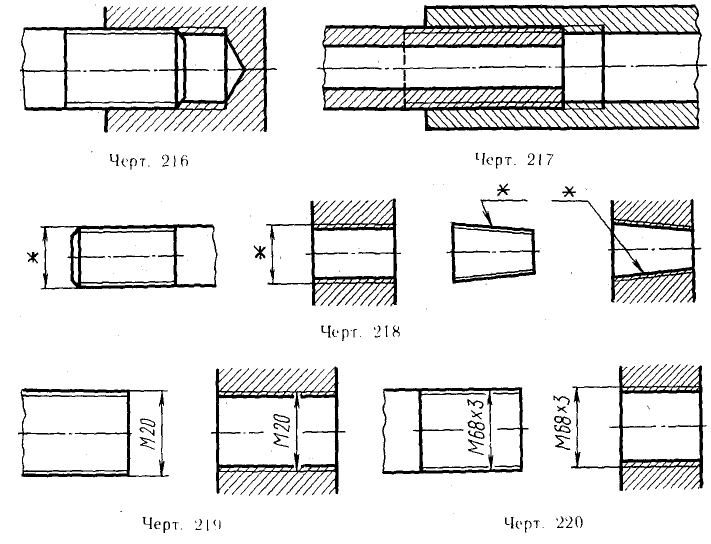

Конец глухого отверстия допускается изображать так, как показано на черт. 214, 215, если по данному чертежу резьба не выполняется. На разрезах резьбового соединения в изображении на плоскости, параллельной его оси, в отверстии показывают только ту часть резьбы, которая не закрыта резьбой стержня (черт. 216) или трубой (черт. 217).

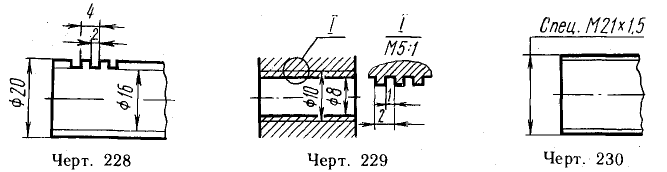

Резьбы бывают правые и левые. Все левые резьбы отмечаются по государственным стандартам сокращенным словом «лев.», а по стандартам СЭВ буквами «LH». Условные обозначения резьб наносятся над размерной линией или на полке линии-выноски (черт. 218).

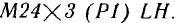

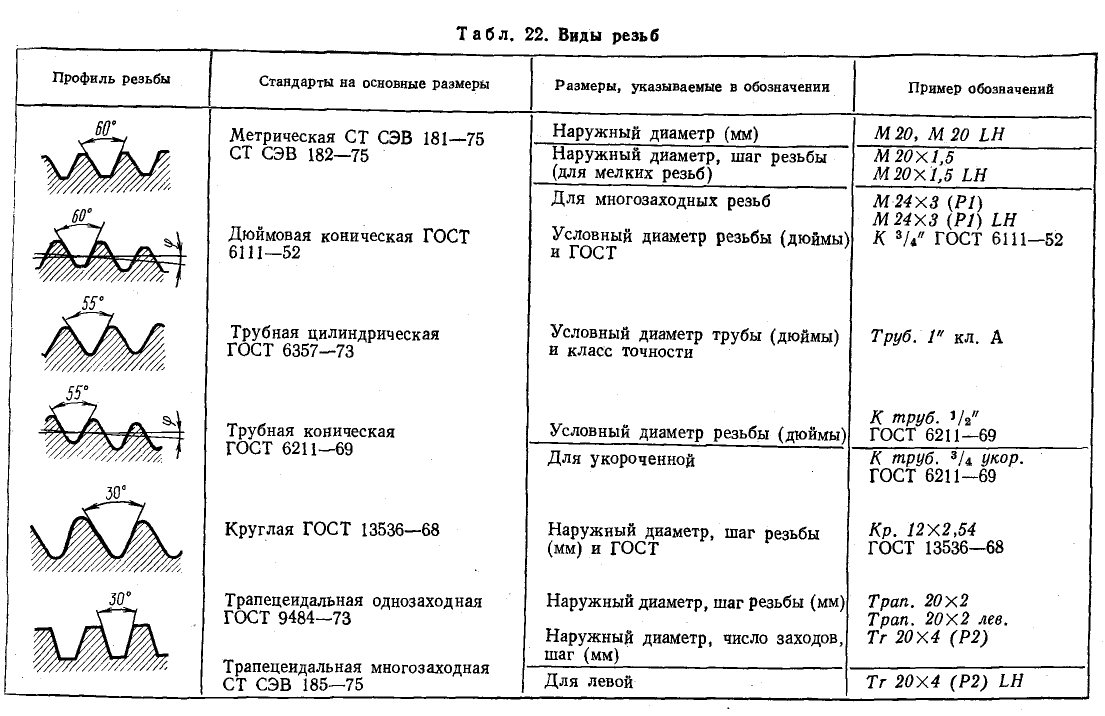

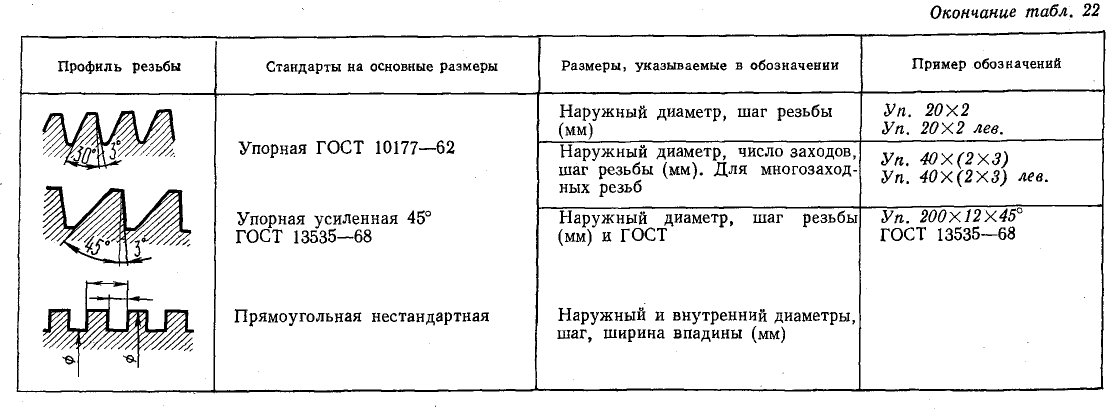

Метрическая резьба имеет профиль, в основании которого заложен равносторонний треугольник с плоскосрезанными выступами и плоскосрезанными или закругленными впадинами (табл. 22). Метрическая резьба бывает с крупным и мелким шагом (табл. 23). Основные размеры метрических резьб устанавливает СТ СЭВ 181 — 75 и СТ СЭВ 182—75, а допуски ГОСТ 16093— 70.

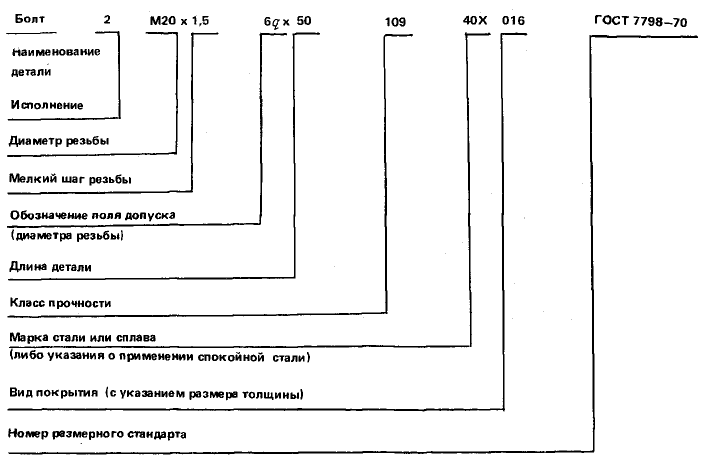

Метрическая резьба с крупным шагом обозначается буквой «М» и размером наружного диаметра, например М20, М68 и т. д. (черт. 219). Метрическая резьба с мелким шагом обозначается буквой «М», размером наружного диаметра и шагом резьбы, например  и т. д. (черт. 220). По стандарту СЭВ 183—75 многозаходные резьбы отмечаются буквой Р в скобках и числовым значением шага. Например, правая трехзаходная резьба с шагом 1 мм обозначается

и т. д. (черт. 220). По стандарту СЭВ 183—75 многозаходные резьбы отмечаются буквой Р в скобках и числовым значением шага. Например, правая трехзаходная резьба с шагом 1 мм обозначается  а та же левая —

а та же левая —

Кроме названных, имеются метрические резьбы для малых диаметров 0,25...0,9 мм — ГОСТ 9000—73; для приборостроения —

ГОСТ 17722—72; для диаметров 1...180 мм на деталях из пластмасс— ГОСТ 11709—71 и др.

В условных обозначениях метрической конической резьбы наносятся буквы МК; номинальный диаметр в основной плоскости, шаг резьбы, например  Диаметры, шаги и основные размеры метрической конической резьбы устанавливает стандарт СЭВ 304—76 (конусность 1 : 16).

Диаметры, шаги и основные размеры метрической конической резьбы устанавливает стандарт СЭВ 304—76 (конусность 1 : 16).

Дюймовая резьба имеет профиль, в основании которого заложен равнобедренный треугольник с углом при вершине 55° с плоскосрезанными вершинами и впадинами. В условном обозначении дюймовой цилиндрической резьбы указывают ее наружный диаметр, выраженный в дюймах, например  (черт. 221).

(черт. 221).

Дюймовую резьбу применяют только при изготовлении запасных частей. При проектировании новых изделий применять дюймовую резьбу в нашей стране не разрешается.

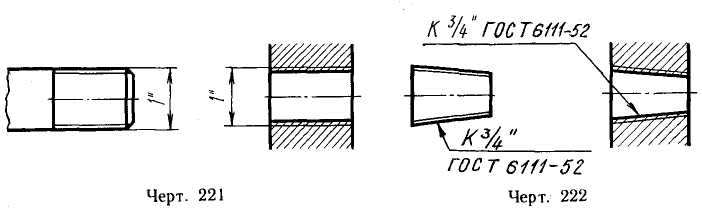

В условных обозначениях конической дюймовой резьбы пишут букву  и указывают размер наружного диаметра резьбы в основной плоскости и ГОСТ, например

и указывают размер наружного диаметра резьбы в основной плоскости и ГОСТ, например  ГОСТ 6111—52 (табл. 22, черт. 222). Этот размер примерно равен наружному диаметру цилиндрической трубной резьбы того же обозначения.

ГОСТ 6111—52 (табл. 22, черт. 222). Этот размер примерно равен наружному диаметру цилиндрической трубной резьбы того же обозначения.

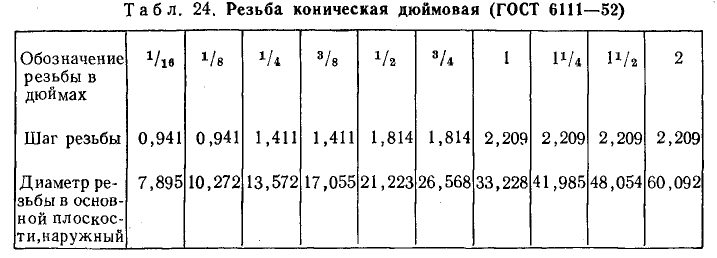

Основные размеры конической (конусность 1 : 16) дюймовой резьбы с размерами  устанавливает ГОСТ 6111—52 (табл. 24).

устанавливает ГОСТ 6111—52 (табл. 24).

Коническая дюймовая резьба распространяется в основном на резьбовые соединения топливных, масляных, водяных и воздушных трубопроводов машин и станков.

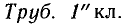

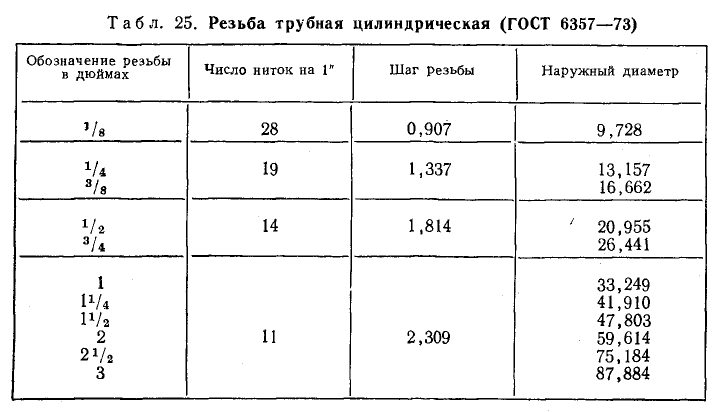

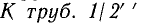

Трубная резьба имеет профиль, в основании которого заложен равнобедренный треугольник с углом при вершине 55° с закругленными вершинами и впадинами (табл. 22). В условном обозначении трубной цилиндрической резьбы указывают сокращенное слово «Труб.», внутренний диаметр трубы в дюймах (условный проход трубы —  ) и класс точности А или В, например

) и класс точности А или В, например  (черт. 223). Основные размеры этой резьбы

(черт. 223). Основные размеры этой резьбы  устанавливает ГОСТ 6357—73 (табл. 25).

устанавливает ГОСТ 6357—73 (табл. 25).

Применяется трубная цилиндрическая резьба в основном для соединения труб, арматуры трубопроводов и других тонкостенных деталей.

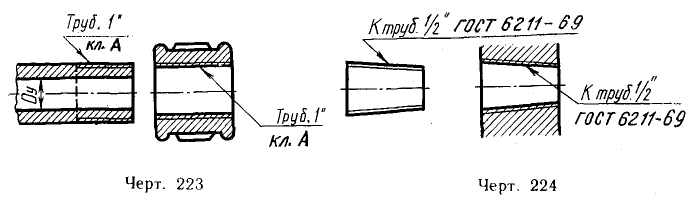

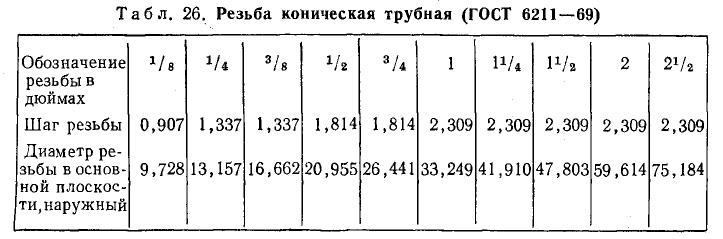

Основные размеры трубной конической резьбы, резьбы с размерами  устанавливает ГОСТ 6211—69 (конусность 1 : 16).

устанавливает ГОСТ 6211—69 (конусность 1 : 16).

В условных обозначениях пишут букву «К», сокращенное слово «труб.», указывают наружный диаметр резьбы в основной плоскости и ГОСТ, например  ГОСТ 6211—69 (табл. 22, черт: 224). При этом наружный диаметр конической трубной резьбы в основной плоскости примерно равен наружному диаметру цилиндрической трубной резьбы того же обозначения (табл. 25, 26).

ГОСТ 6211—69 (табл. 22, черт: 224). При этом наружный диаметр конической трубной резьбы в основной плоскости примерно равен наружному диаметру цилиндрической трубной резьбы того же обозначения (табл. 25, 26).

Коническая трубная резьба в основном применяется в соединениях, требующих особой плотности и надежности (на пробках, масленках и т. д.).

Круглая резьба имеет ограниченное применение (табл. 22). В условном обозначении пишут сокращенное слово  указывают наружный диаметр резьбы, шаг и ГОСТ. Например,

указывают наружный диаметр резьбы, шаг и ГОСТ. Например,  ГОСТ 13536 — 68 (черт. 225).

ГОСТ 13536 — 68 (черт. 225).

Основные размеры на круглую резьбу для санитарно-технической арматуры устанавливает ГОСТ 13536—68.

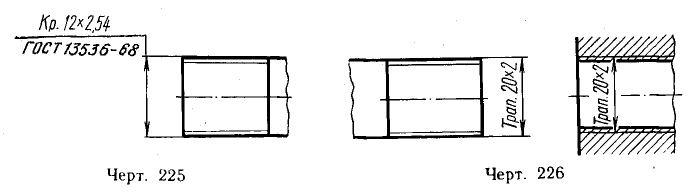

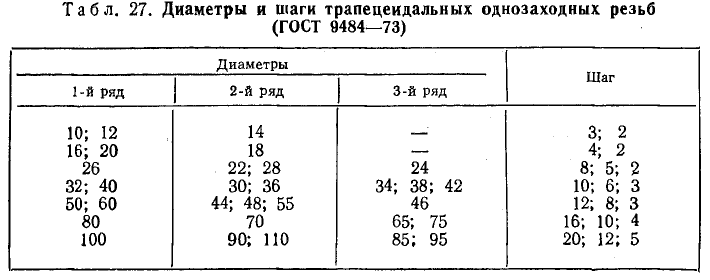

Трапецеидальная резьба имеет профиль, в основании которого заложена равнобокая трапеция с наклоном сторон 15° к вертикали (см. табл. 22).

В условных обозначениях этой резьбы пишут сокращенное слово  указывают наружный диаметр и шаг, например

указывают наружный диаметр и шаг, например  (черт. 226). Для многозаходных резьб указывается еще и число заходов, например

(черт. 226). Для многозаходных резьб указывается еще и число заходов, например  Если резьба левая, то пишут сокращенное слово «лев.», например

Если резьба левая, то пишут сокращенное слово «лев.», например

Основные размеры для однозаходной трапецеидальной резьбы устанавливает ГОСТ 9484—73 (табл. 27), для многозаходной — СТ СЭВ 185—75. По стандарту СЭВ многозаходные трапецеидальные резьбы обозначаются буквой  номинальным диаметром резьбы, числовым значением хода, в скобках буквой

номинальным диаметром резьбы, числовым значением хода, в скобках буквой  и числовым значением шага, например

и числовым значением шага, например  для левой

для левой

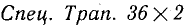

Упорная резьба имеет профиль, в основании которого заложена неравнобокая трапеция с уклоном сторон 3 и 30° к вертикали (см. табл. 22).

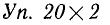

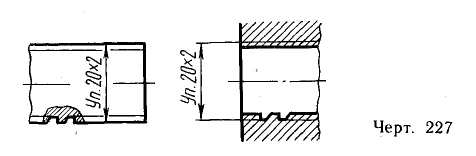

На изображениях указывают ее профиль, чтобы можно было видеть, какая из сторон неравнобокой трапеции имеет уклон 30°. В условных обозначениях пишется сокращенное слово  указывается наружный диаметр резьбы и шаг, например

указывается наружный диаметр резьбы и шаг, например  (черт. 227). Для левой резьбы добавляется сокращенное слово «лев.», например

(черт. 227). Для левой резьбы добавляется сокращенное слово «лев.», например  Основные размеры для диаметров 10...600 мм устанавливает ГОСТ 10 177—62 (табл. 28).

Основные размеры для диаметров 10...600 мм устанавливает ГОСТ 10 177—62 (табл. 28).

Применяется упорная резьба в соединениях с большим односторонним давлением.

Кроме указанной, имеется упорная усиленная резьба с углом наклона боковой стороны профиля 45° (табл. 22), диаметрами 80... 2000 мм — ГОСТ 13535—68. В обозначении указывают наружный диаметр резьбы, шаг 45° и ГОСТ, например  ГОСТ 13535—68.

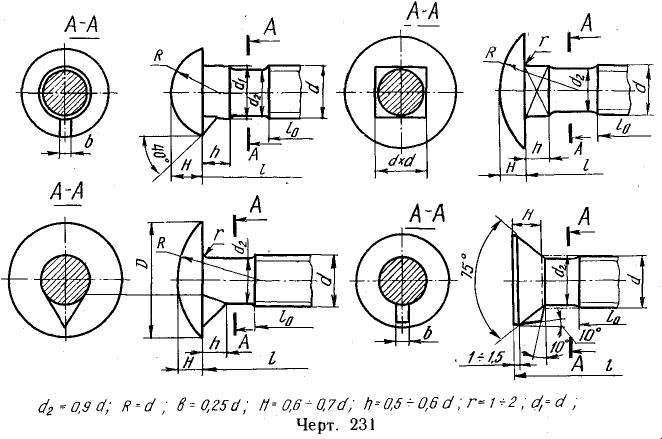

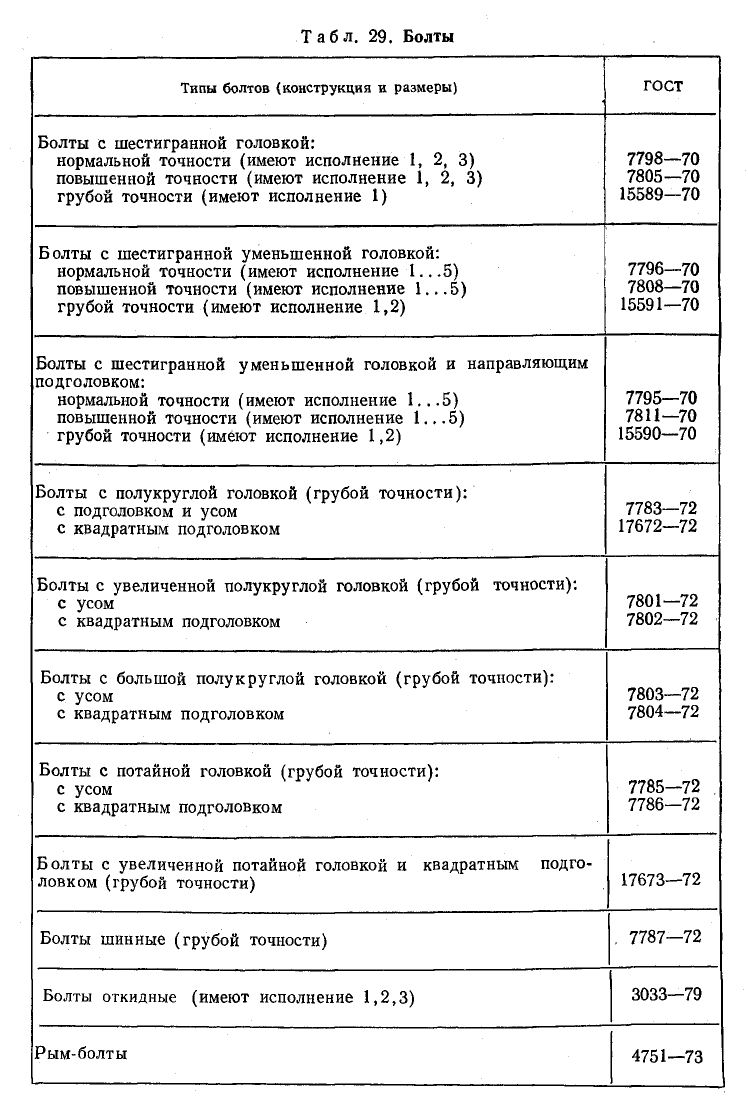

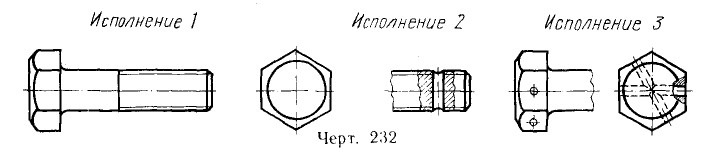

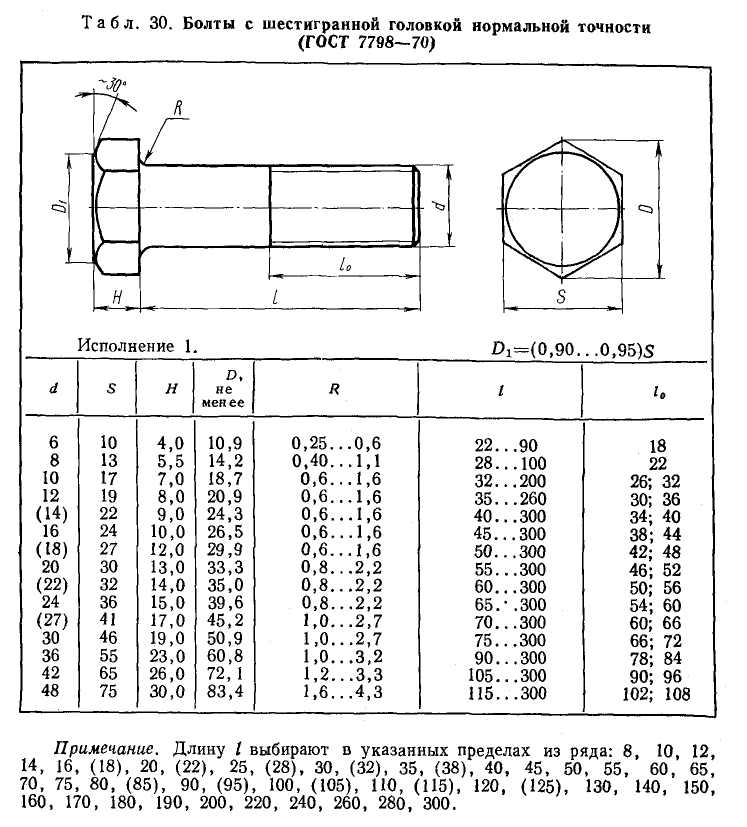

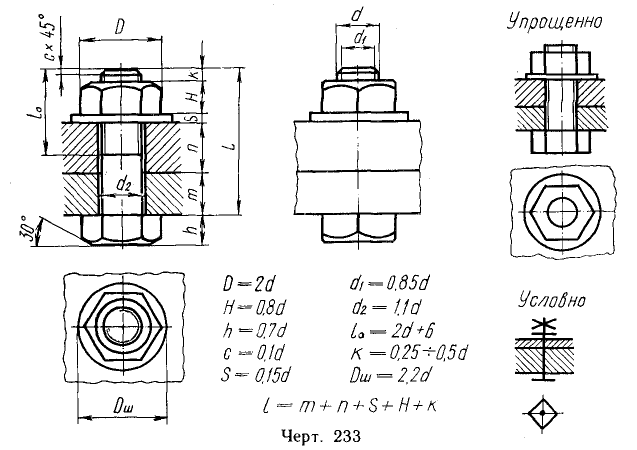

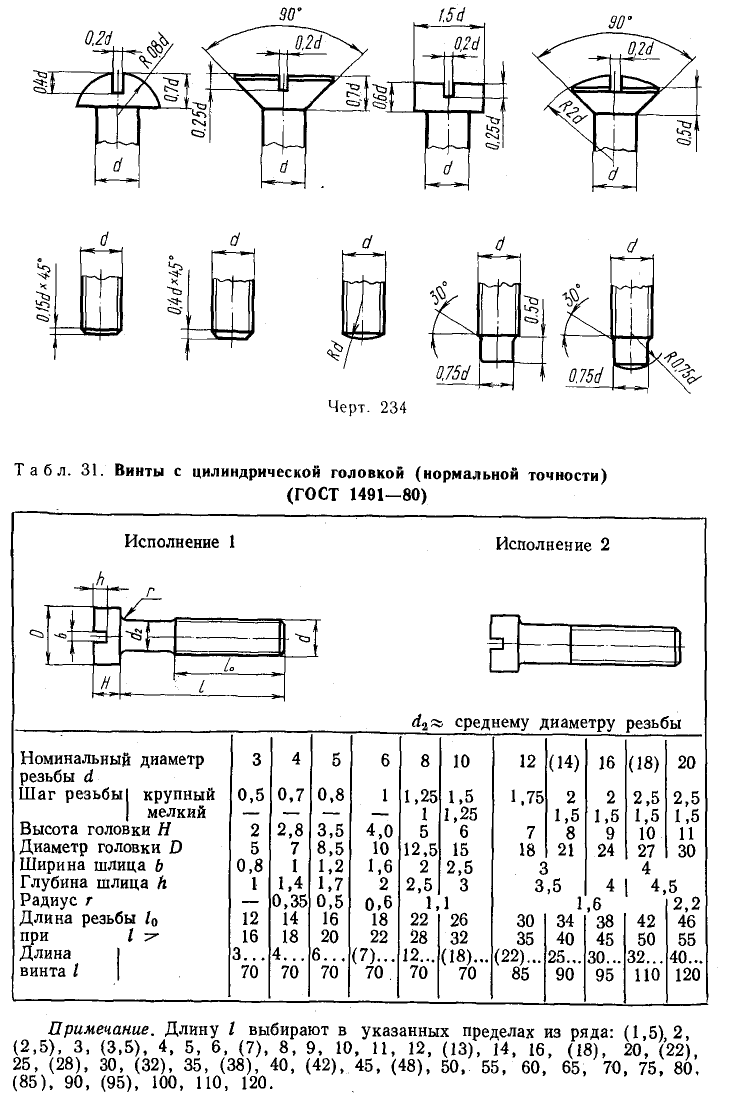

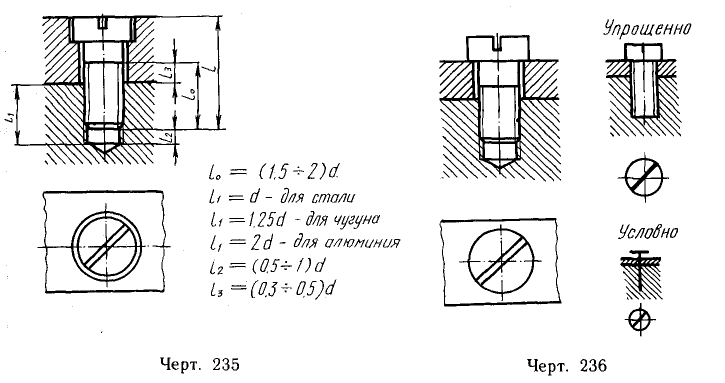

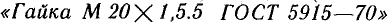

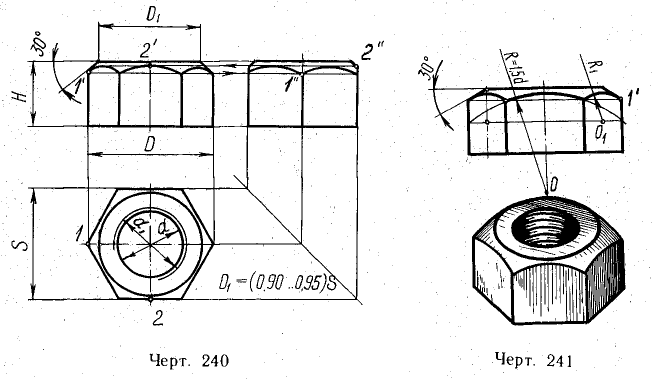

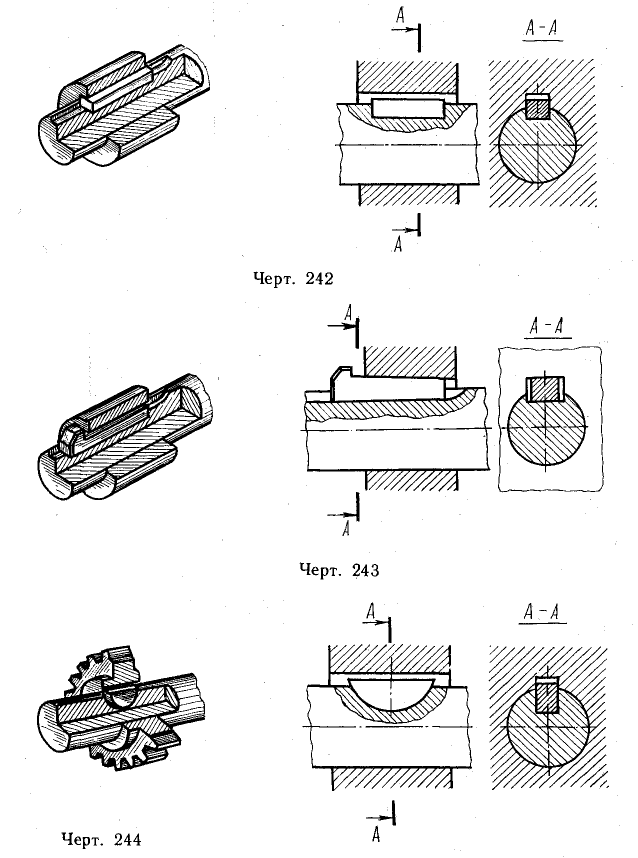

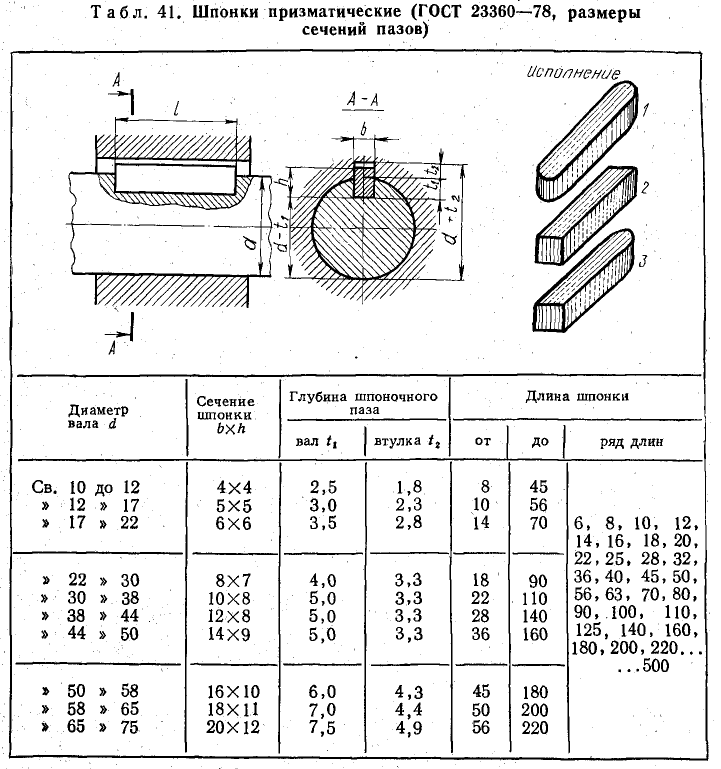

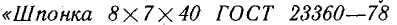

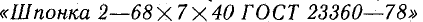

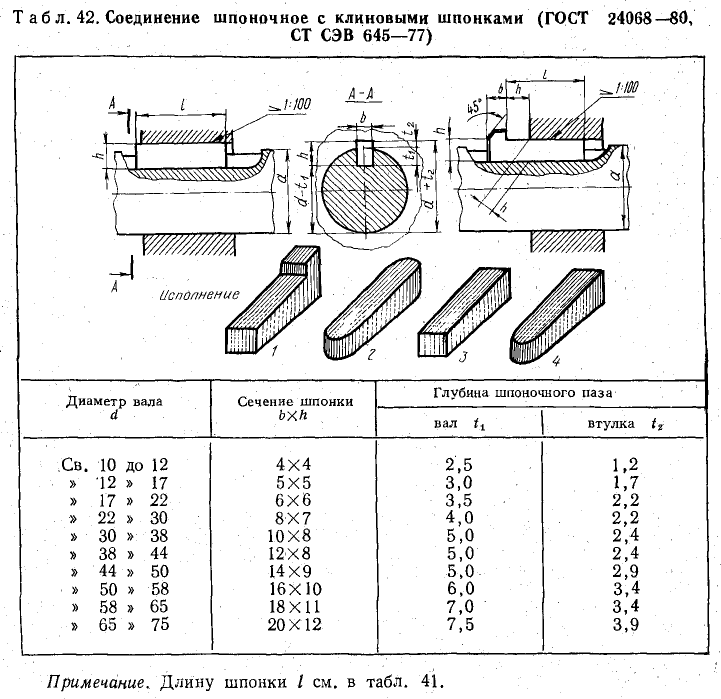

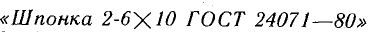

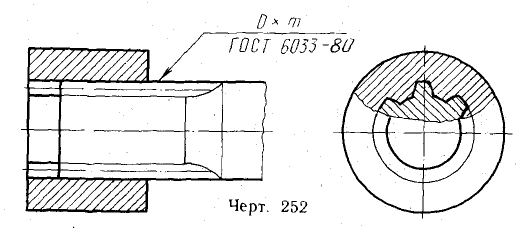

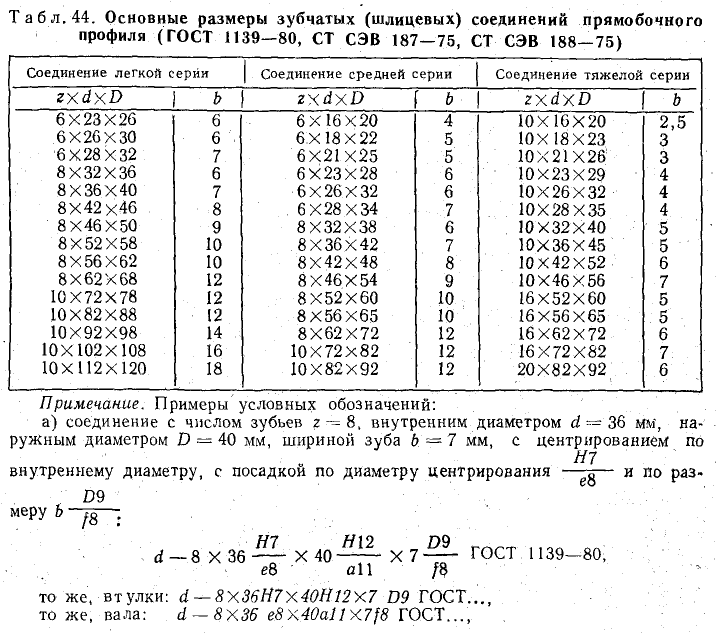

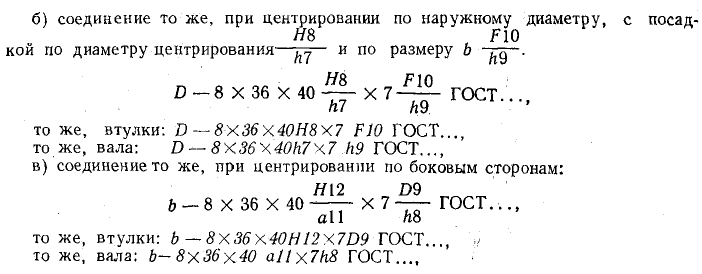

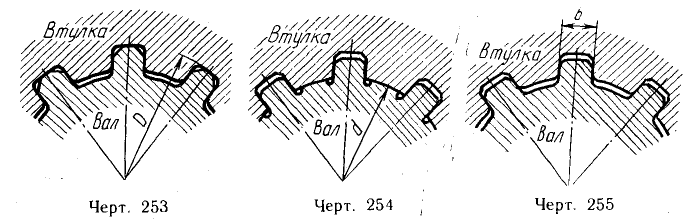

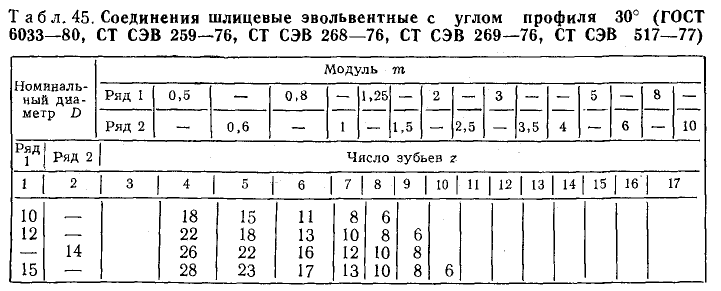

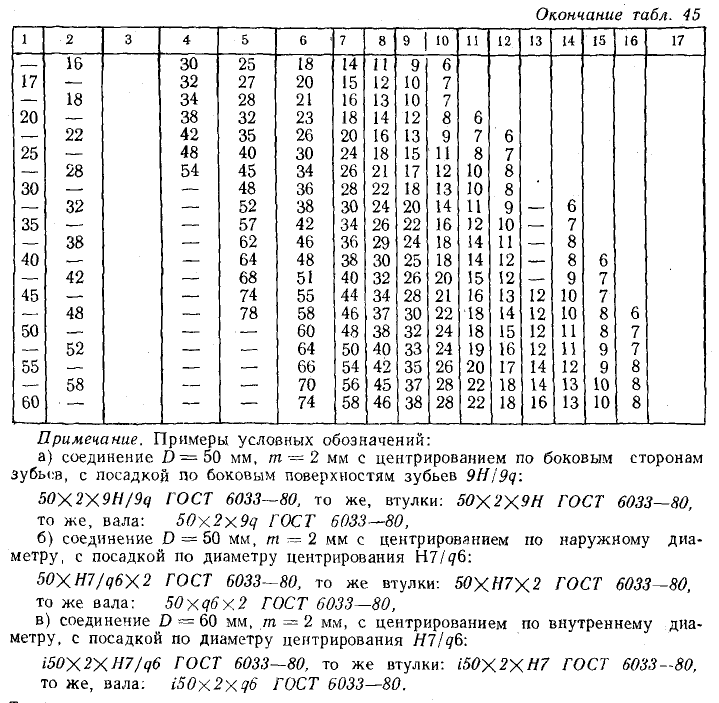

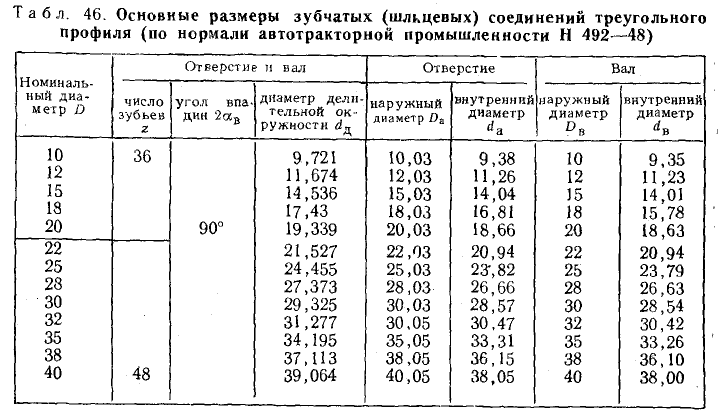

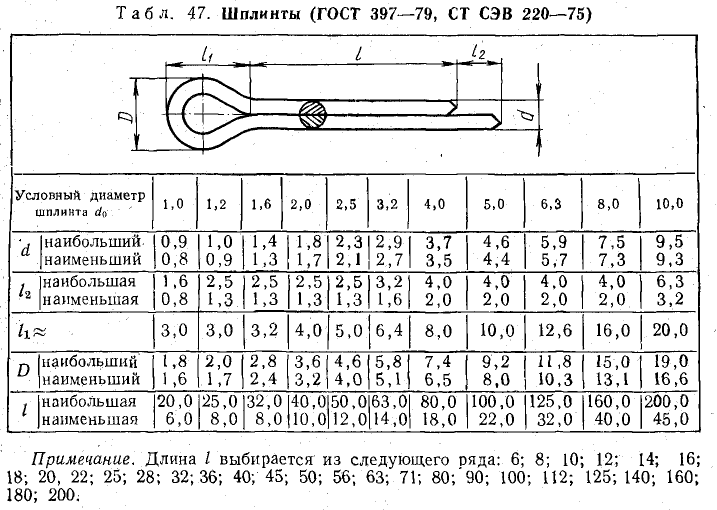

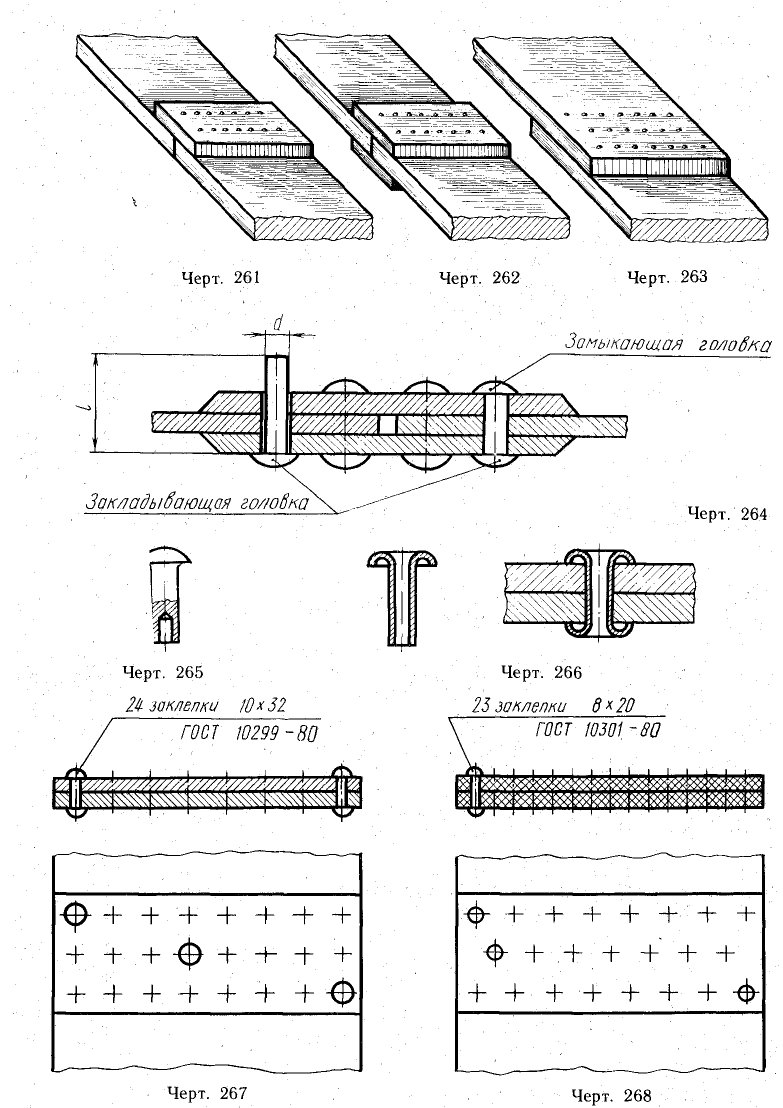

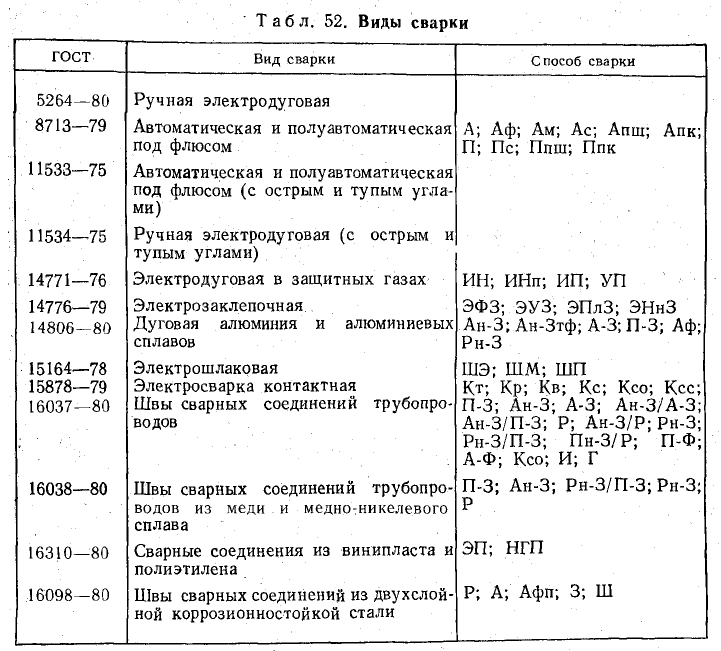

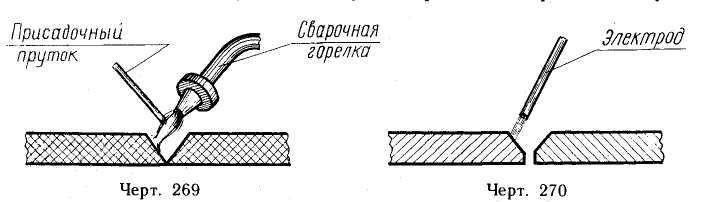

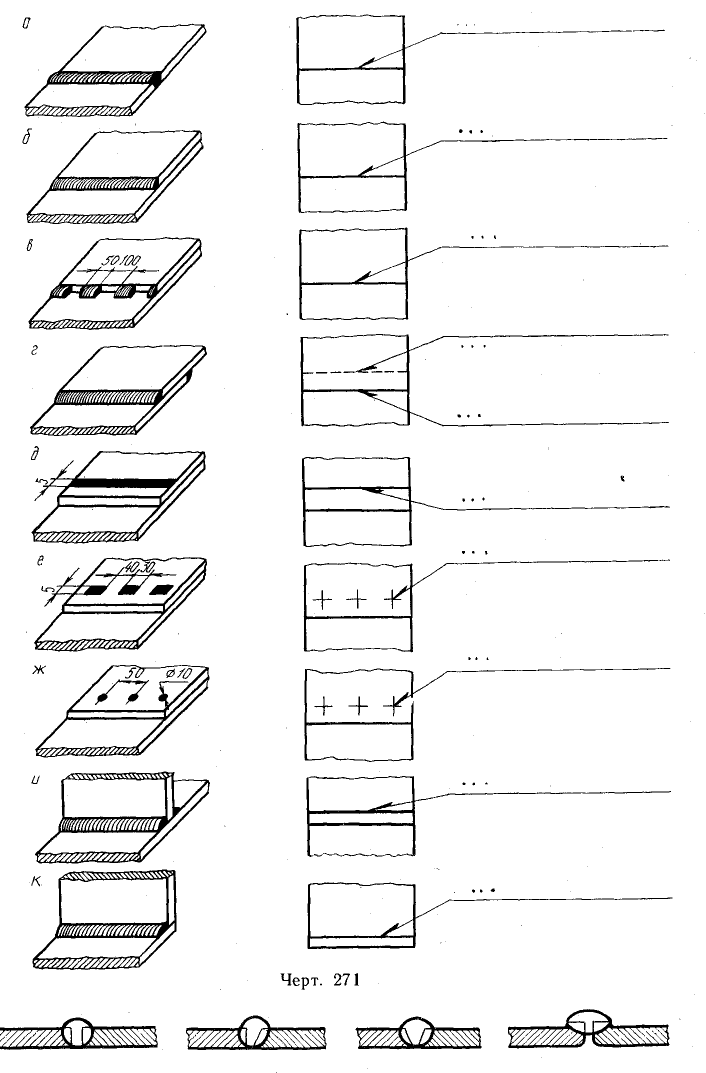

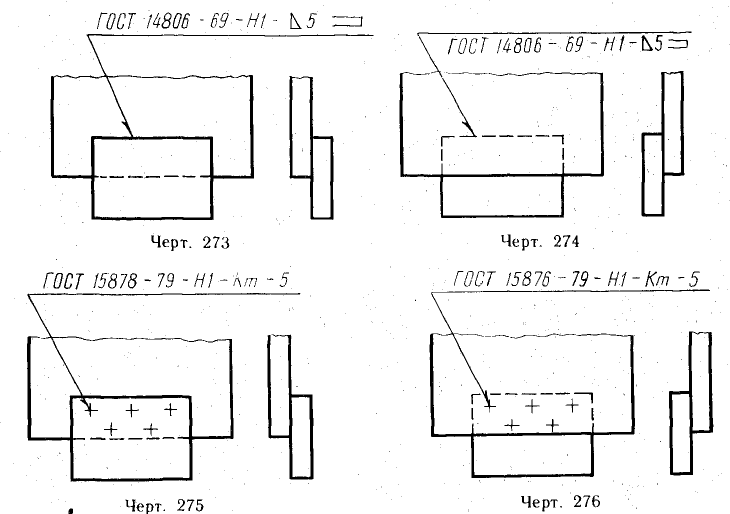

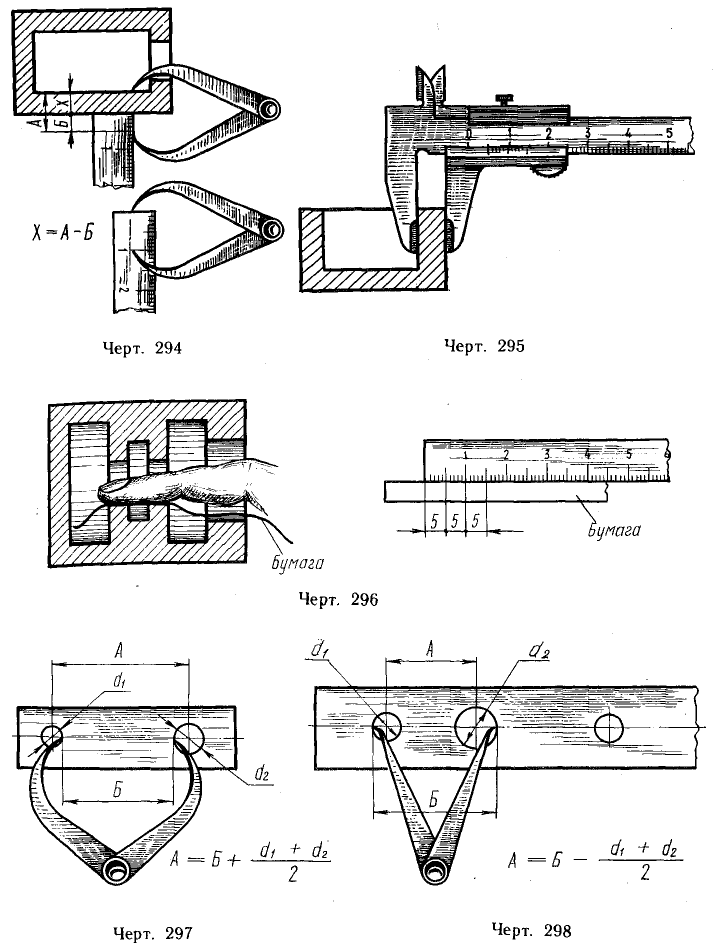

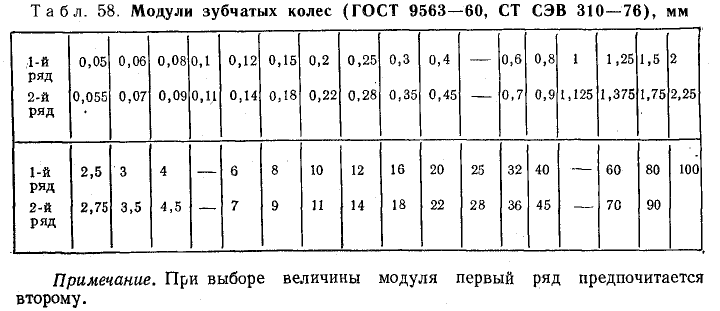

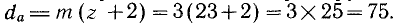

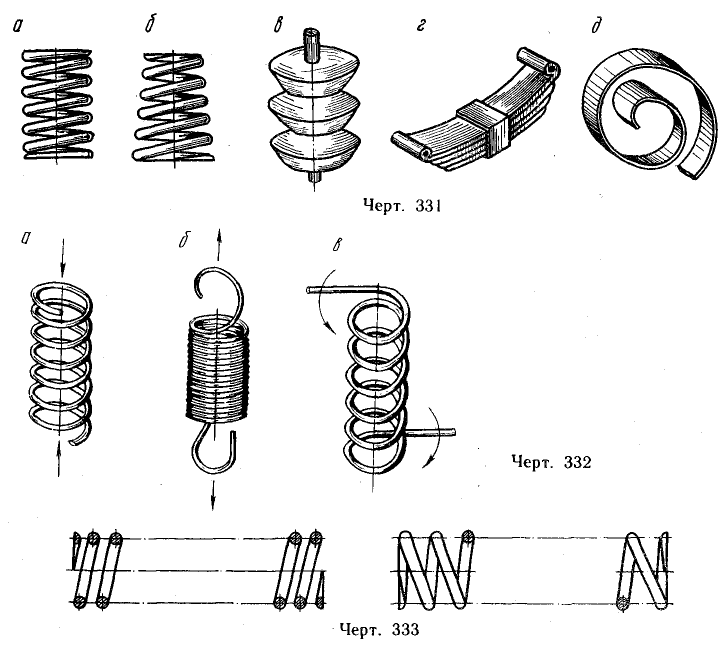

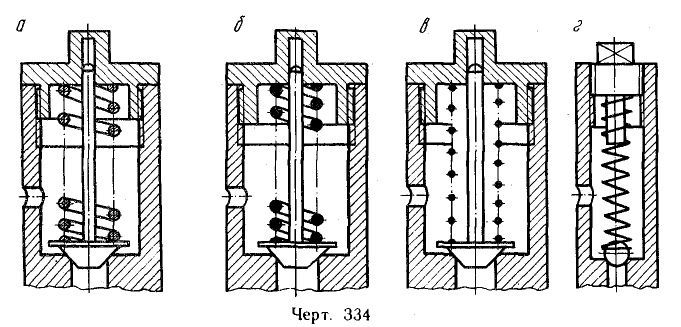

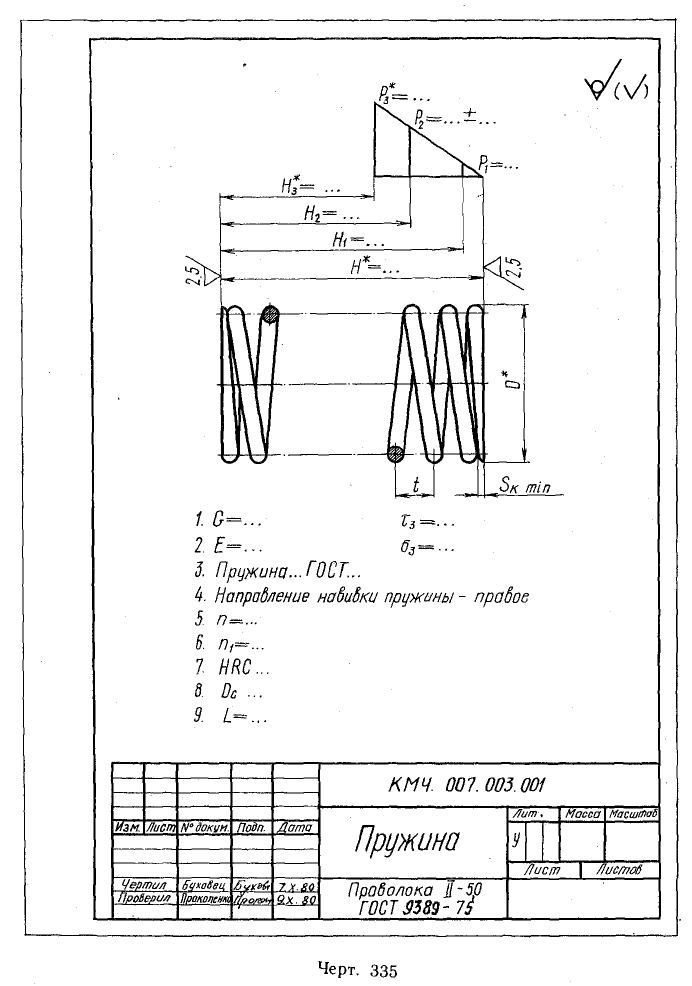

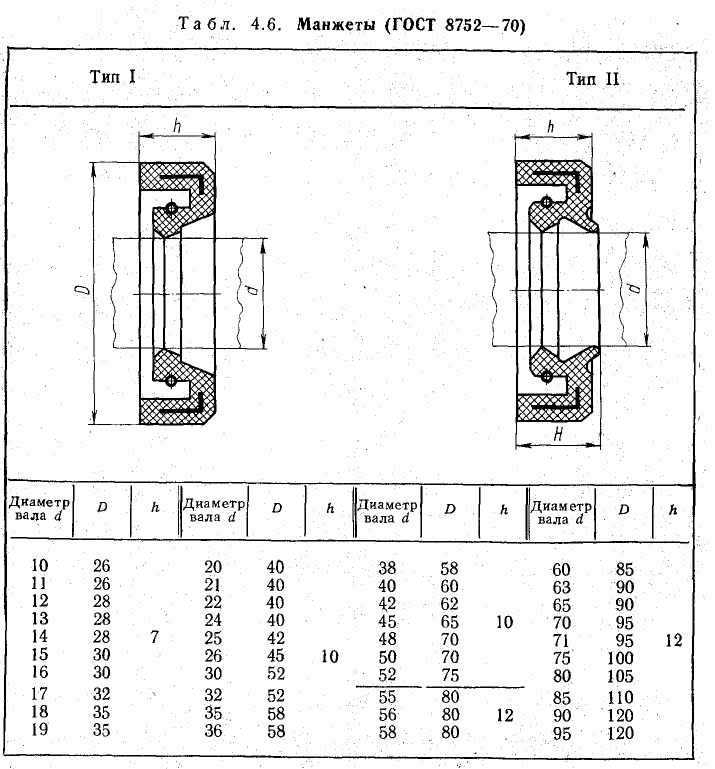

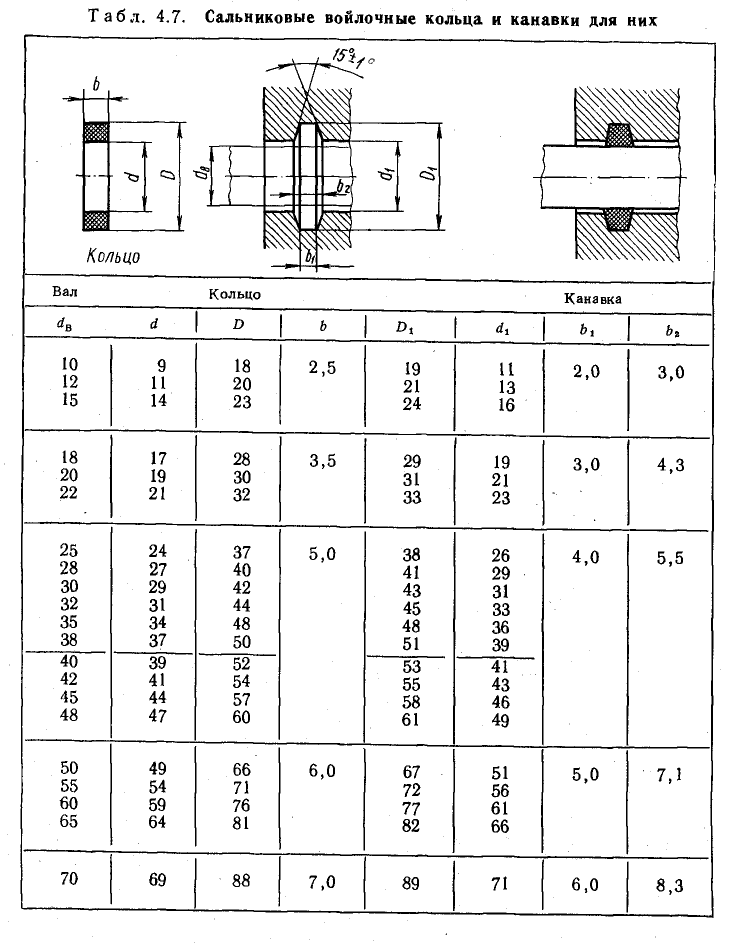

ГОСТ 13535—68.