Выбор приоритетных подходов к организации труда производственного персонала: проектная форма - преимущества и недостатки, рекомендации по применению на различных типах предприятий

Эффективность процесса производства на предприятии влияет на показатели конкурентоспособности. В качестве главных проблем в процессе производства можно выделить:

- Превышение допустимых показателей расхода ресурсов;

- Превышение сроков организации производства на предприятии;

- Не соблюдение технологии производства, требуемой для обеспечения определенного качества продукции.

На узкоспециализированных предприятиях организация процесса производства зависит от определенного вида продукции, выпускаемой предприятием. В случае научно-производственного предприятия процесс производства сочетает в себе определенные наукоемкие технологии с временными ограничениями (особенно в случае производства продукции на заказ), персоналом с требуемой компетенцией и квалификацией для работы на данном производстве, а также высокоточным оборудованием и контролем за процессом производства, и обслуживанием оборудования предприятия. В данном случае будет иметь приоритетное значение обеспечение производства необходимыми ресурсами (энергией, производственными помещениями, материальными ресурсами и т.п.).

Производство продукции на предприятии и его организация достаточно сложная задача, однако проектный подход в данном случае является эффективным методом, что позволяет своевременно внедрять новые технологии на производственном предприятии при учете ограниченных ресурсов. [1]

Чтобы понять сущность проектного подхода следует рассмотреть тип определенной задачи, деятельности исполнителей и взаимодействия между ними. В большинстве случаев производство в настоящее время характеризуется некой взаимосвязанной последовательностью работ, выполняемых определенными сотрудниками предприятия.

Именно проектный подход способствует организации более гибкого процесса производства, при котором продукция предприятия обретает уникальность. Поэтому в организацию производственных процессов на предприятии всё чаще внедряют проектный подход. Следует рассмотреть определения проектного подхода, которые даны в международных и российских руководствах в области управления проектами.

«Проект – это временное мероприятие, направленное на создание уникального продукта, услуги или результата. Временный характер проектов указывает на определенное начало и окончание. Окончание наступает тогда, когда цели проекта достигнуты или когда проект прекращается в связи с тем, что его цели не будут или не могут быть достигнуты, либо когда в проекте больше нет необходимости. Проект также может быть прекращен, если клиент (заказчик, спонсор или ответственное лицо) желает прекратить его...

Каждый проект приводит к созданию уникального продукта, услуги или результата. Конечный результат проекта может быть осязаемым или неосязаемым ...» [2]

«Проект – уникальный комплекс взаимосвязанных работ (мероприятий), направленных на создание продукта или услуги в условиях заданных требований и ограничений.

Проект – ограниченное во времени специально организованное целенаправленное изменение отдельной системы в рамках запланированных ресурсов и установленных требований к качеству его результатов...» [3,4]

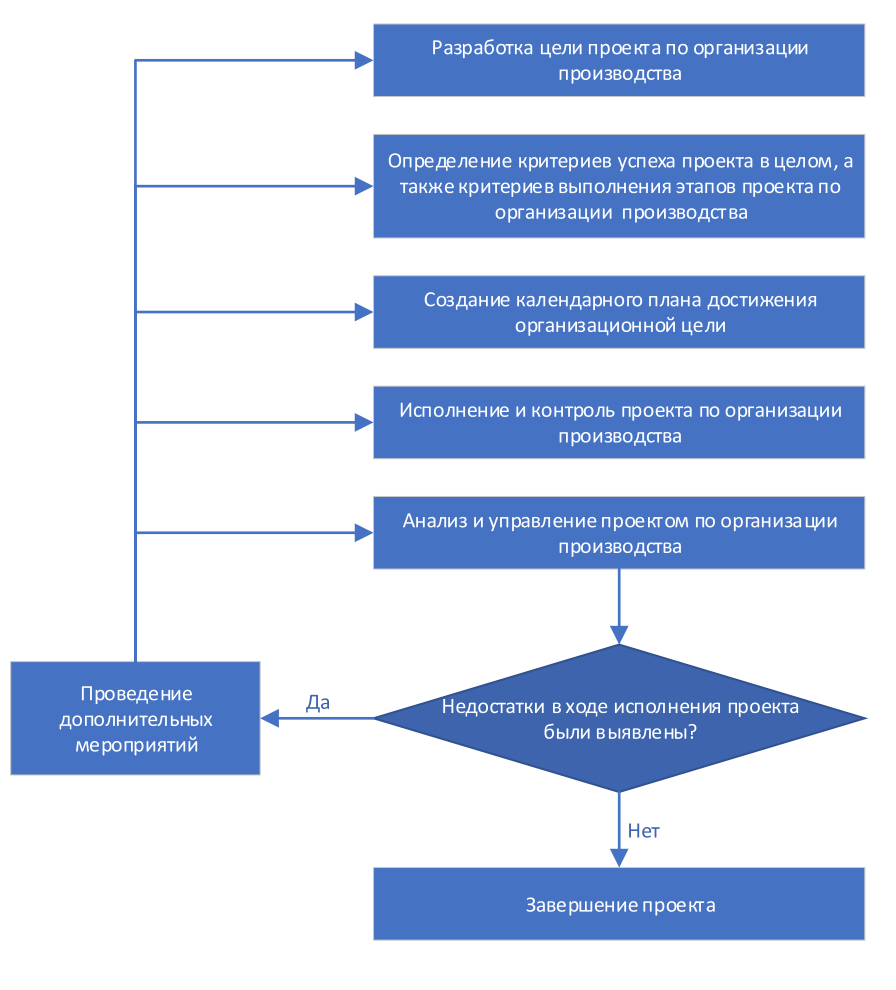

Следует выделить следующие основные этапы при проектном подходе на производственном предприятии: [1,5,6]

- Разработка цели проекта. Определение перечня продукции, организация процесса производства которой необходима предприятию для сохранения и улучшения конкурентоспособности на рынке. На данном этапе согласовываются экономически оправданные объемы производимой продукции в единицу времени и сроки начала выпуска продукции в необходимых объемах.

- Определение критериев успеха проекта в целом, а также критериев выполнения этапов проекта по организации производства. В качестве критериев успеха проекта по организации производства могут выступать как временные, так и количественные данные, свидетельствующие об успешных завершениях этапов проекта, например, сроки выполнения научно-исследовательских работ, объем материальных ресурсов, израсходованных на подготовительные работы по выпуску опытных образцов продукции, а также сроки выпуска таких образцов.

- Создание календарного плана достижения организационной цели. В зависимости от видов и количества продукции, планируемой к производству, может занимать от нескольких месяцев до нескольких лет.

- Исполнение и контроль проекта по организации производства. Этот этап включает в себя все виды работ, необходимые для того, чтобы организовать производство. Чем более сложным является планируемая к выпуску продукция, тем более длительным будет данный процесс. Итогом выполнения данного этапа должно быть полностью готовое к выпуску продукции производство. Контроль за ходом реализации проекта осуществляется по значениям тех критериев, которые были определены на втором этапе.

- Анализ и управление проектом организации производства. На этом этапе анализируется ход выполнения проекта в соответствии с фактическими значениями критериев качества, и в случае необходимости, принимаются управленческие решения, направленные на устранение выявленных недостатков реализации проекта. Для анализа хода исполнения проекта применяется методика освоенного объема, позволяющая выявить отклонения при выполнении проекта как по бюджету проекта, так и по срокам выполнения [1], а также получить прогноз завершения проекта по бюджету и срокам.

- Завершение проекта организации производства. На данном этапе осуществляется документальное завершение всех проектных процессов, в том числе закрытие контрактов, заключенных для организации производства продукции, подтверждении готовности производства к выполнению планируемой производственной программы по каждому виду продукции, завершение НИОКР, передача соответствующих прав на выпуск продукции и прочее.

Разработку календарного плана начинают с выделения определенных этапов в ходе производства продукции. Подпроекты могут содержать различные научно-исследовательские и опытно-конструкторские работы (НИОКР), деятельность по (например, технологической и конструкторской) подготовке производства. Дальнейшая работа заключается в организации самого процесса производства.

На данных этапах необходимо определить тип организации производства, необходимое оборудование, помещения и их планировки, материальные потоки, подход к снабжению оборудованием, материалами и прочим, а также ремонтные работы и технологическое обслуживание. Затем необходимо разработать нормативы, определяющие план использования всевозможных ресурсов, и далее организовать трудовой процесс. Возможен вариант с параллельным или комбинированным распределением этапов (друг относительно друга) для оптимизации процесса организации производства.

Проектный подход в случае организации производства может быть использован вместе с современным программным обеспечением, позволяющим более точно провести необходимые расчеты, произвести оценку эффективности как проекта в целом, так и отдельных подпроектов (этапов), и наглядно представить результаты. Для оценки эффективности проекта потребуется внести данные по количеству и нормам расхода всевозможных ресурсов, используемых в ходе производства. Схема (экспортирована из Microsoft Visio) применения проектных методов в организации производства на предприятии представлена на Рис. 1.

Рисунок 1 – Применение проектного подхода на предприятии

Организация производственного процесса на предприятии может быть хорошо описана при помощи проектного подхода, однако организационная структура может и не быть проектной, т.к. для организации любого вид производства (в том числе и массового производства) может быть применен проектный метод.

Один из способов повышения эффективности использования производственных ресурсов это внедрение так называемого «бережливого» (от англ. lean) производства.

Применение проектного подхода в управлении при организации производства в случае внедрения бережливого производства будет состоять из двух этапов. Первым этом следует обозначить стандартную (методы управления проектами в данном случае хорошо отработаны и стандартизированы) разработку проекта производства необходимой продукции, а в качестве результата первого этапа будет получен некий набор проектов по производству определенного вида продукции на проект. Увеличение сложности второго этапа, а именно внедрения бережливого производства для каждого из полученных на первом этапе проекта, будет напрямую зависеть от количества видов производимой продукции. Подобная зависимость возникает ввиду определенного количества требуемых ресурсов, операций и т.п., для каждого из определенных ранее (на первом этапе) проекта. На первом этапе могут возникнуть определенные сложности в случае высокотехнологичного (и/или инновационного) единичного (мелкосерийного) производства продукции, т.к. для данной продукции организация процесса производства будет иметь специфические особенности, что также может быть связано с потребностью в определенных редких и (или) дорогостоящих ресурсах, высококвалифицированных кадрах и т.д.

В случае организации бережливого производства выделяют следующие этапы:

- Обеспечение поставки необходимых ресурсов (материальных, трудовых и т.п.) в обозначенные сроки и нужном количестве;

- Контроль за расходом ресурсов в процессе производства продукции;

- Внедрение технологий и методов, позволяющих уменьшить расход ресурсов в процессе производства продукции с целью увеличения эффективности производства.

Основными преимуществами проектного подхода можно обозначить следующее:

- Точная постановка цели и детальная проработка требуемых для её достижения действий. В случае организации производства целью будет являться соответственно производство (единичное, мелкосерийное, массовое) определенного вида продукции в установленные сроки при ограниченных ресурсах;

- Выделение отдельных видов работ, например, технологических мероприятий, в ходе проекта для определения и контроля ресурсов;

- Основные необходимые даты (например, начала и окончания определенных работ) в ходе процесса производства обозначены на этапе календарного планирования, что позволяет более точно контролировать процесс производства;

- Все виды расходов по ресурсам (финансовым, материальным и т.д.) также должны быть определены на этапе календарного планирования, причем обозначены определенные временные рамки, в которых возникнет потребность в том или ином виде ресурсов и указан их необходимый объем для продолжения производства;

- Наиболее точному определению рисков в ходе производства способствует разбиение проекта на отдельные этапы и виды деятельности, что позволяет определять и реагировать на неблагоприятные изменения, с целью уменьшения вероятности возникновения наиболее проблематичных ситуаций на производстве;

- Разбиение цели проекта на отдельный набор целей, состоящий из целей каждого подпроекта, а также последующее разбиение на задачи позволяет определить необходимость и место под каждый необходимый вид работ, что может оказаться дополнительным стимулом для исполнителей;

- Планирование в случае проектного подхода позволяет с определенной точностью выделить значимые подпроекты, изменение показателей (например, изменение сроков реализации) которых в итоге скажутся на всём проекте.

Обозначенные выше преимущества использования проектного подхода на производстве позволяют увеличить эффективность и ввести более тщательный контроль при организации процесса производства продукции. Проектный подход является довольно гибким и может быть внедрен на производстве различного вида, например, единичном или массовом производстве, производстве под заказ и т.д.

В качестве примера внедрения проектного подхода, а в частности бережливого производства, на предприятии может служить материал по внедрению бережливого производства в оборонной промышленности, а именно на производстве в АО «ГОЗ Обуховский завод» (г. Санкт-Петербург), более подробные сведения о котором можно найти в [7-10] по материалам журнала «Вестник Концерна ВКО "Алмаз-Антей" (материалы от 23 августа 2018 года).

Рисунок 2 – Сварочный цех АО «ГОЗ Обуховский завод»

В данном случае внедрение бережливого производства предполагало поиск и устранений потерь на производстве. Основные данные по проекту «Крышка» представлены в Приложении А. Данные по всем проектам АО «ГОЗ Обуховский завод» можно найти по ссылкам на источники [7-10].

Результаты внедрения проектного подхода для оптимизации операций проекта «Крышка»:

- плановые и целевые показатели проекта выполнены;

- достигнут показатель по объему производства – 16 шт. в мес.;

- суммарное расстояние передвижений изделий по цеху сокращено в 2 раза;

- скорость всех основных, вспомогательных и обслуживающих процессов сборки-сварки увеличилась в 2,5 раза;

- временные потери от ожиданий и простоев сокращены на 80 %.

Результаты сокращения издержек по каждому из проектов АО «ГОЗ Обуховский завод» представлены ниже в таблице 1.

Таблица 1. Сокращение издержек по проектам.

|

Сокращение расходов |

«Качающаяся часть» |

«Крышка» |

«Платформа» |

|

Издержки на изделие, тыс. руб. |

278 |

56 |

301 |

|

Время изготовления с учетом потерь, ч |

с 689 до 455 |

с 117 до 58,5 |

с 981,7 до 280,5 |

|

Непроизводственные потери |

134 |

58,5 |

701,2 |

|

Суммарные издержки, млн руб. в год |

22,24 |

10,75 |

25,3 |

Существует возможность применения проектного подхода в случае национальных проектов, которые стоит отнести к категории мультипроектов, включающих в себя различные проекты, каждый из которых соответственно имеет свою цель, ограничения на ресурсы и т.п. Возможно, что вследствие ограниченного бюджета, каждый отдельный проект в ходе национального мультипроекта будет выполнен в заранее определенное время, а все проекты могут быть представлены в виде некой последовательности (например, по времени). Также следует учитывать, что отдельные проекты в составе мультипроекта могут создавать наиболее благоприятные условия для реализации других проектов, также включенных в данный мультипроект.

В ходе реализации проекта может потребоваться внести определенные коррективы, например, в случае изменения ситуации на рынке и т.п. В случае корректировки стоит учесть, что изменения в подпроекте могут потребовать корректировки всего проекта вплоть до изменения основной цели проекта.

В качестве основных недостатков проектного подхода можно выделить следующее:

- Для правильного внедрения проектного подхода требуется высокая квалификация управляющего персонала;

- Разработка проекта организации процесса производства потребует большего количества времени и в соответствие с этим могут быть увеличены затраты на данном этапе;

- Проектный подход требует четкой постановки конечной цели и правильного разбиения на подпроекты.

В заключении следует отметить, что проектный подход является довольно гибким инструментом при организации процесса производства продукции на предприятии и позволяет повысить экономическую эффективность, что способствует сокращению сроков производства продукции, возможности снижения расхода ресурсов (в некоторых случаях) и тщательному контролю за технологическими процессами. В основе проектного подхода лежит четкое планирование с обозначением конкретной цели как результата деятельности предприятия, что позволяет выделить определенные этапы (подпроекты) и точно также для каждого из них выделить основную цель и задачи по её достижению. Разработка календарного плана в свою очередь позволит контролировать основные даты в ходе проекта (например, начала и окончания работ), определить нормы расхода ресурсов по каждому отдельному подпроекту, и в случае необходимости вносить соответствующие корректировки с учетом как частных изменений, например, в определенном подпроекте, так и их влияния на показатели проекта в целом. Подобное планирование позволяет выделить значимые подпроекты, изменения в которых будут крайне нежелательны.

Литература

- Гонтарева И.В., Нижегородцев Р.М., Новиков Д.А. Управление проектами. Учебное пособие. – Изд-во: «Едиториал УРСС», - 2018, - 384 с.

- Руководство к своду знаний по управлению проектами. Руководство РМВОК. Пятое издание. Изд-во: «Олимп-Бизнес», 2018, - 590 с.

- Авторский коллектив СОВНЕТ. Управление проектами. Основы профессиональных знаний. Национальные требования к компетенции специалистов (НТК). Версия 3.1. Международная Ассоциация Управления Проектами. – Изд-во: ЗАО «Проектная ПРАКТИКА», 2015, - 259 с.

- Internation Project Management Association (IPMA). Individual Competence Baseline for Project, Programme & Portfolio Management (ICB). IPMA Global Standard. Version 4.0. Zurich, Switzerland, - 2015, - 432 p.

- Вольфсон Б.И. Гибкое управление проектами и продуктами. СПб.: «ПИТЕР», - 2017, - 144 с.

- Островская В.Н., Воронцова Г.В., Момотова О.Н. Управление проектами. Учебник. Изд-во: ЭБС «Лань», - 2017, - 400 с.

- Кейс: внедрение бережливого производства в оборонной промышленности. [Электронный ресурс] // Управление производством – Электрон. дан. - Режим доступа:

http://www.up-pro.ru/library/production_management/lean/vnedrenie-goz.html свободный. яз. рус. (дата обращения 22.08.2018).

- Андреев И. Урок № 4. Вытягивающая система «Канбан» // Обуховский вестник. 30 апреля 2017. № 4 (8800). С. 5.

- Андреев И. Урок № 5. Всеобщее обслуживание оборудования // Обуховский вестник. 31 мая 2017. № 5 (8801). С. 5.

- Андреев И. Проект «Платформа» // Обуховский вестник. 31 марта 2017. № 3 (8799). С. 1, 3.

ПРИЛОЖЕНИЕ А

Внедрение бережливого производства в оборонной промышленности в АО «ГОЗ Обуховский завод», проект «Крышка»

Цель проекта – обеспечить увеличение объема выпуска изделий с 8 до 16 шт. без роста численности задействованных работников.

Задачами проекта являлись: организация полностью автономной рабочей зоны, где бригада бóльшую часть процесса может работать независимо; создание оптимальной логистической схемы работы; частичная автоматизация процесса сварки за счет применения роботизированного комплекса; повышение культуры производства.

Изделие под названием «Крышка» — это сложное в изготовлении изделие, требующее особых навыков сварщика для работы с используемым при изготовлении сплавом.

Данные по оптимизации операций в ходе реализации данного проекта представлены ниже в таблице 2.

Таблица 2. Оптимизация операций при реализации проекта «Крышка»

|

Потери |

Причина |

Решение |

Эффект |

|

Простои |

Непланомерная подача заготовок и металла |

Совместно с отделами планирования и закупок оптимизирован график поставки |

Комплектующие подаются равномерно |

|

Брак |

Отсутствие у рабочих опыта работы |

Для работы со специальным сплавом отобраны и обучены пять человек |

Брак исключен полностью |

|

Лишние движения |

Нецелесообразное размещение рабочих мест людей, задействованных в изготовлении изделия |

Создана единая бригада, рабочие места расположены рядом со сварочным комплексом |

Бригадир контролирует процесс, вся бригада оказывает оперативную помощь отстающим |

|

Простои |

Ожидание мостового крана |

Установка в зоне работы бригады консольно-поворотной локальной кран-балки, охватывающей все сборочные столы, сварочные кантователи и роботизированный комплекс |

Время ожидания значительно сокращено |

|

Простои |

Несинхронная работа сварочного и механообрабатыва-ющего цехов |

Установка маркерной доски, создание стандартного графика обработки деталей |

Подача ДСЕ на механическую обработку и возврат строго регламентированы сроками, задержки больше |

|

Транспорти-ровка и перемещения |

Удаленность склада |

Организация закрытого склада рядом с рабочими местами |

Уменьшение складских площадей с 30 до 6 м2 |

|

Простои |

Значительное время дробеструйной обработки, частые повторы операции |

Создано приспособление |

Сокращение времени дробеструйной обработки |

|

Лишние движения |

Сложность сборки изделия |

Создано несколько приспособлений для ускорения сборки, усовершенствована технология |

Защита от ошибок сборщика, сокращение времени сборки, соответствие технологии реальным условиям работы |

|

Лишние движения |

Длительность операции сварки |

Внедрена роботизированная линия сварки. У сварщиков появилось время для выполнения более сложных операций |

Экономия рабочего времени специалиста высокой квалификации (около 12 ч на каждое изделие), более ровный сварочный шов, уменьшение деформации металла |

|

Неполное использование знаний и творческих способностей работников |

Постоянные ожидания строполей и контролеров ОТК |

Все члены бригады обучены на строполей и управлению кран-балкой. Три человека прошли обучение и получили клейма ОТК для самоконтроля несложных сборок |

У строполей и контролеров ОТК появилось время для выполнения другой работы. Исключены временные потери бригады на ожидание |

|

Простои |

Частый поиск и нехватка необходимого инструмента и проблемы с оборудованием, освещением и вытяжкой вредных газов |

Рабочие места организованы по принципу 5С, созданы стандарты работы, рабочая зона визуализирована, закуплены необходимые инструменты, оборудование, мебель. Установлено локальное яркое освещение и высокомощная вытяжная система |

Более качественная сборка, лучшая видимость. Повышение экологичности. Значительное сокращение временных затрат на поиск инструмента, эффективное использование и более долгая эксплуатация оборудования |

- Феномен фактического брака в истории и современности: проблемные аспекты и пути их решения

- Один день из жизни достигнутой цели

- Ритейловые банки: перспективы и тенденции развития в России

- Do you think a person can have multiple or split personalities?

- Юридическая сила документа

- Организационная психология как научный менеджмент

- Методы геометрического структурирования природных форм

- Юридические лица как субъекты гражданских прав и обязанностей

- Оценка контрольных и неконтрольных пакетов акций

- Механизмы повышения эффективности и качества услуг

- 5 Things I Can`t Live Without

- В рамках моей работы я буду рассматривать следующие экономические теории/концепции.